X線応力測定装置

【課題】試料の各部ごとの材料特性情報を容易に、直感的に、しかも正確に知ることができるX線応力測定装置を提供する。

【解決手段】試料Sの光学画像を撮像するカメラ7と、その光学画像を表示するディスプレイ17と、ディスプレイ17の画面上の位置を入力できる入力装置18と、X線を発生するX線源11と、試料Sを移動させるテーブル4と、試料Sから出たX線R2を検出するX線検出器12と、入力装置18によって指示された位置に基づいて試料Sの測定位置を決定し、決定された試料Sの測定位置に対して測定を行う測定プログラムと、X線検出器12の出力信号に基づいて試料Sの測定位置における応力を演算する応力演算プログラムと、試料Sの光学画像及び測定位置、応力の絶対値、及び応力の方向をディスプレイ17の同じ画面上に表示させる画像形成プログラム22とを有するX線応力測定装置である。

【解決手段】試料Sの光学画像を撮像するカメラ7と、その光学画像を表示するディスプレイ17と、ディスプレイ17の画面上の位置を入力できる入力装置18と、X線を発生するX線源11と、試料Sを移動させるテーブル4と、試料Sから出たX線R2を検出するX線検出器12と、入力装置18によって指示された位置に基づいて試料Sの測定位置を決定し、決定された試料Sの測定位置に対して測定を行う測定プログラムと、X線検出器12の出力信号に基づいて試料Sの測定位置における応力を演算する応力演算プログラムと、試料Sの光学画像及び測定位置、応力の絶対値、及び応力の方向をディスプレイ17の同じ画面上に表示させる画像形成プログラム22とを有するX線応力測定装置である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、物質の内部に残留する応力をX線を用いて測定するX線応力測定装置に関する。

【背景技術】

【0002】

従来、X線を用いて物質の内部応力を測定することが、例えば、特許文献1に開示されている。特許文献1によれば、測定の結果として求められた応力、誤差、強度比、ピーク幅等を被測定物(すなわち、試料)の位置情報と対応させてマッピング表示することが開示されている。ここでマッピング表示とは、応力等といった物理量を試料の位置情報と関連付けて表示することである。

【0003】

具体的には、特許文献1では、XYZ3次元座標においてXYの平面座標に試料の測定位置をとり、Z軸に応力等といった材料特性情報(すなわち、物理量)をとって、マッピング表示を行っている(例えば特許文献1の図11)。

【0004】

また、従来、マッピング機能を備えた分析装置が特許文献2に開示されている。ここでマッピング機能とは、走査位置とX線の強度との関係を画像化する機能であるとされている(同文献の[0002]段落)。また、特許文献2では、試料の表面の光学的観察像をマップ像と共にテレビカメラによって連続的に取得することが開示されている(同文献の[0017]段落)。また、マップ像とは、マッピング単位領域ごとのX線強度情報、すなわち各位置のX線強度情報と規定している(同文献の[0021]、[0022]段落)。また、特許文献2では、マッピングの観察範囲と同じ視野の光学的観察像を同時に得ることが開示されている(同文献の[0027]段落)。

【0005】

さらに、従来、マッピング測定に好適な入力機能を備えたX線装置が特許文献3に開示されている。ここで、マッピング測定とは、試料の被測定面上に複数の測定点を設定し、個々の測定点に関してX線測定を行って回折X線強度データ等といった測定データを得ることであるとされている。特許文献3には、撮影画面上で指示された測定点データを(同文献の[0035]段落)、XYステージの座標上における座標値に変換することにより(同文献の[0037]段落)、撮影画面上の測定点の座標値をXYステージ上の座標値と同等に扱うことを可能とした装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−519893号公報

【特許文献2】特開2009−300232号公報

【特許文献3】特開2002−214164号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された装置では、試料の測定位置は装置側の座標によって特定されており、試料側の座標によって特定されたものではなかった。試料側の座標による試料の測定位置は、ユーザが別途、記録する必要があった。この方法では、ユーザが記録した測定位置と、測定結果である材料特性情報のマッピング表示とを照らし合わせる必要があり、直接的な関係を理解し難いという問題があった。

【0008】

特許文献2では、X線測定によってマップ像を取得することと、カメラによって光学的観察像とを同時に取得することが開示されているが、それらの像をどのように表示するか、については触れられていない。つまり、本発明の目的であるマッピング表示、すなわち応力等といった物理量を試料の位置情報と関連付けて表示すること、についての教示は認められない。

【0009】

特許文献3に開示された装置によれば、測定を行う位置である被測定点を撮影画面上において簡単且つ正確に指定することが可能になっている。しかしながら、同文献には、測定によって得られたデータを撮影画面と関連させてユーザに分かり易い形で表示しようという考えは示されていない。

【0010】

本発明は、従来装置における上記の問題点に鑑みて成されたものであって、試料の各部ごとの材料特性情報を容易に、直感的に、しかも正確にユーザに対して表示することができるX線応力測定装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るX線応力測定装置は、試料の光学画像を撮像する光学画像手段と、前記試料の光学画像を表示するディスプレイと、前記ディスプレイの画面上の位置を入力できる入力手段と、X線を発生するX線源と、試料を移動させる試料移送手段と、前記試料から出たX線を検出するX線検出手段と、前記光学画像手段、前記ディスプレイ、前記入力手段、前記X線源、前記試料移送手段及び前記X線検出手段の動作を制御して、前記入力手段によって指示された位置に基づいて試料の測定位置を決定し、決定された試料の測定位置に対して測定を行う測定手段(応力測定プログラム20、CPU15)と、前記X線検出手段の出力信号に基づいて前記試料の測定位置における応力を演算する応力演算手段(応力測定プログラム20)と、前記試料の光学画像と、前記試料の測定位置と、前記応力の絶対値と、前記応力の方向とを、前記ディスプレイの同じ画面上に表示させる画像形成手段(画像形成プログラム22)とを有することを特徴とする。

【0012】

本発明に係るX線応力測定装置によれば、試料の光学画像をディスプレイの画面に表示した上でその画面内で測定位置を指示し、それらの測定位置に関してX線回折測定を行って応力等といった材料特性情報(すなわち、物理量)を獲得し、その獲得した情報を各測定位置とリンクして表示(すなわち、マッピング表示)するようにした。

【0013】

このように、本発明では、試料の光学画像を基準として、測定位置の決定や材料特性情報の表示を行うことにしたので、試料に関する測定位置を迅速且つ正確に特定することができ、しかも、材料特性情報と試料の位置情報との関係が直接的すなわち直感的に理解できるようになった。このため、試料に関する解析を迅速に、しかも正確に行うことができるようになった。

【0014】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置をドットで表示することができ、前記応力の絶対値を前記ドットの大きさで表示することができ、前記応力の正負を前記ドットの色によって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0015】

上記構成において、画像形成手段は、例えば所定のプログラムに従って所定の機能を実現するCPU等によって形成できる。応力が「正」であるというのは、例えば引張り応力のことである。応力が「負」であるというのは、例えば圧縮応力のことである。応力の「作用方向」というのは、例えば、応力σxは平面座標内のx方向に作用するということであり、応力σyはx方向と直角であるy方向に作用するということである。「方向表記符号」とは、例えば「σx」や「σy」の文字それ自体や、方向を示す矢印等であったりする。

【0016】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0017】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置をドットで表示することができ、前記応力の絶対値を前記ドットの大きさで表示することができ、前記応力の正負を前記ドットが抜け模様か塗り潰し模様かによって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0018】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0019】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置を輪状のドットで表示することができ、前記応力の絶対値を前記輪状のドットの大きさで表示することができ、前記応力の正負を前記輪状のドットの色の違いによって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0020】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0021】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置を互いに直交する一対の矢印の交点によって表示することができ、前記応力の絶対値を前記矢印の長さによって表示することができ、前記応力の正負を前記矢印の色の違いによって表示することができ、前記応力の作用方向を矢印の向きによって表示することができる。

【0022】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0023】

本発明に係るX線応力測定装置は、特異点表示手段をさらに有することができる。特異点表示手段は、試料が特異であるかどうかを規定するためのパラメータを複数種類有しており、前記パラメータの測定値が特異であることを示す値であるときに、対応する測定位置に特異点であることを表示する特異点表示を行うことができる。この構成により、オペレータは、試料内の特異点を容易、迅速且つ正確に把握できる。

【0024】

本発明に係るX線応力測定装置において、前記測定手段は、前記ディスプレイ上に前記試料の光学画像と共に、前記試料の測定位置、前記応力の絶対値、前記応力の正負、及び前記応力の作用方向が視覚的に表示されている状態において、前記入力手段によって前記試料の測定位置が指示されたとき、当該試料の測定位置に関して測定を行うように制御することができる。

【0025】

この構成により、オペレータは、測定の結果であるσx,σy等といった材料特性情報と測定位置との関連を観察しながら、必要に応じて、別の測定位置の測定を行うことができる。つまり、本発明態様によれば、得られた測定結果を次の測定を行うことについてのフィードバック情報として活用できる。

【発明の効果】

【0026】

このように、本発明では、試料の光学画像を基準として、測定位置の決定や材料特性情報の表示を行うことにしたので、試料に関する測定位置を迅速且つ正確に特定することができ、しかも、材料特性情報と試料の位置情報との関係が直接的すなわち直感的に理解できるようになった。このため、試料に関する解析を迅速に、しかも正確に行うことができるようになった。

【図面の簡単な説明】

【0027】

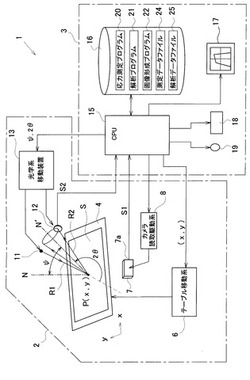

【図1】本発明に係るX線応力測定装置の一実施形態を示す図である。

【図2】試料の光学画像をディスプレイの画面上に表示した状態を示す図である。

【図3】光学画像上に試料の測定位置を表示した状態を示す図である。

【図4】物理量である材料特性情報を選択する際の画面表示を示す図である。

【図5】ディスプレイの画面上に表示されたマッピング表示の一実施形態を示す図である。

【図6】図5に示したマッピング表示を3次元の応力分布図としてディスプレイ上に表示した状態を示す図である。

【図7】図5のマッピング表示に付随して行われるサムネール表示を示す図である。

【図8】図5のマッピング表示に付随して行われる解析処理の画面表示を示す図である。

【図9】図5のマッピング表示に付随して行われる特異点の可視化の処理時の画面表示を示す図である。

【図10】図5のマッピング表示に付随して行われるフィードバック測定処理時の画面表示を示す図である。

【図11】図10の表示に引き続いて表示される画面表示を示す図である。

【図12】図11の要部を拡大して示す図である。

【図13】ディスプレイの画面上に表示されたマッピング表示の他の実施形態を示す図である。

【図14】ディスプレイの画面上に表示されたマッピング表示のさらに他の実施形態を示す図である。

【図15】ディスプレイの画面上に表示されたマッピング表示のさらに他の実施形態を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明に係るX線応力測定装置を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、本明細書に添付した図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0029】

図1は、本発明に係るX線応力測定装置の一実施形態を示している。ここに示すX線応力測定装置1は、測定動作系2と、制御系3とを有している。測定動作系2は、被測定物である試料Sを載せるテーブル4を有している。テーブル4は、テーブル移動系6によって駆動されて平面内で移動する。テーブル4の移動量は、互いに直交するx方向及びy方向の移動量として特定できる。

【0030】

テーブル移動系6は、任意の平行移動機構によって構成できる。例えば、回転角度を制御可能なモータによって送りネジ軸を回転させ、当該送りネジ軸にネジ嵌合している移動子にテーブル4を連結して成る構造とすることができる。回転角度を制御可能なモータは、例えば、サーボモータ、パルスモータ等である。

【0031】

テーブル4の周囲に、光学画像手段としての2次元ピクセルカメラ7が設けられている。2次元ピクセルカメラ7は、複数の微小な半導体受光素子(以下、ピクセルという)を平面的に並べて成る撮像機器である。カメラ7は、各ピクセルの読取り動作を制御するカメラ読取駆動系8によって駆動されて、個々のピクセルの出力信号を出力端子7aからカメラ信号S1として出力する。なお、カメラ7自体は所定位置に固定配置されている。

【0032】

テーブル4に対向して、X線源11及びX線検出器12を含むX線光学系が設けられている。X線源11は例えば熱陰極型のX線発生装置内のX線焦点である。X線検出器12は、本実施形態では、X線を受光して電気信号を出力する複数の微小な半導体素子(以下、ピクセルということがある)を平面的に並べて成る2次元X線検出器によって構成されている。もちろん、他の公知の構成の0次元、1次元、又は2次元の各X線検出器を用いることもできる。

【0033】

X線源11から放出されたX線R1は、テーブル4上の試料Sの表面内の1点Pに入射する。点Pの座標位置を(x,y)で表すことにする。X線R1が点Pにおいて試料Sへ入射した場合、試料S内の結晶格子面と入射X線とが所定の回折条件であるブラッグの回折条件を満たすとき、試料Sの点Pから回折X線R2が回折角度2θで円錐状又はコーン状に発生する。X線検出器12はそのようにして発生した回折X線R2を検出できる位置に配置されている。X線検出器12は必要に応じて2θ方向へ走査移動する。以上から理解されるように、X線源11とX線検出器12とは結晶格子面の法線(すなわち、格子面法線)N’を境にして互いに反対の領域に配置されている。ここで、試料面法線Nと格子面法線N’との成す角をψ(プサイ)とする。

【0034】

X線源11及びX線検出器12は、光学系移動装置13によって駆動されて、X線入射位置Pを中心として回転移動できる。X線源11とX線検出器12とを同時に回転移動させることにより、ψ角を変化させることができる。また、X線源11とX線検出器12とを相対的に回転移動させることにより、X線検出器12の回折線取込み角度2θを変化させることができる。光学系移動装置13は、例えばサーボモータ、パルスモータ等といった回転角度を制御可能なモータを動力源とする適宜な回転機構によって形成できる。

【0035】

以上の測定動作系2は一例であり、必要に応じてその他の適宜の構成の動作系によって測定動作系2を構成できることは、もちろんである。

【0036】

制御系3は、本実施形態では、CPU(Central Processing Unit:中央演算処理装置)15と、メモリ16と、ディスプレイ17と、入力手段としてのキーボード18及びマウス19を有している。メモリ16は、RAM(Random Access Memory)、ROM(Read Only Memory)等から成る内部メモリや、ハードディスク等から成る外部メモリによって構成されている。入力手段はキーボード、マウス以外の任意の入力機器を適用できる。

【0037】

メモリ16内には、応力測定プログラム20、解析プログラム21、画像形成プログラム22等といったプログラムが格納されている。また、メモリ16内には、測定結果のデータを保存する領域である測定データファイル24と、解析結果のデータを保存する領域である解析データファイル25とが確保されている。応力測定プログラム20、解析プログラム21、及び画像形成プログラム22のそれぞれは、CPU15と協働して、所定の機能を実現する機能実現手段として作用する。

【0038】

応力測定プログラム20は、測定動作系2の各構成機器を所定の一連の順序で作動させることにより、試料SのX線入射位置(すなわち測定位置)Pにおける内部応力σx、σy、σzや、内部せん断応力τや、X線プロファイルのピーク幅(FWHM:半値幅)や、回折X線強度や、試料Sの配向度、等を求めるためのプログラムである。応力σx、σy、σzや、せん断応力τは、X線回折測定によって試料S内の格子面間隔dの変化を測定することによって求められる。

【0039】

解析プログラム21は、測定の結果として得られて測定データファイル24内に保存されている測定データに基づいて所定の解析を行うためのプログラムである。解析結果のデータは解析データファイル25へ保存される。画像形成プログラム22は、σx,σy等といったデータをディスプレイ17の画面上で画像として表示できるように画像情報を形成するプログラムである。

【0040】

以下、上記の構成のX線応力測定装置1によって実行される処理について説明する。

まず、オペレータは被測定物である試料Sをテーブル4上の決められた所定位置に置く。次に、カメラ7によって試料Sの測定を希望する領域を撮影する。撮影によって得られたカメラ信号S1はCPU15へ伝送され、必要に応じてメモリ16内の所定領域に保存される。

【0041】

画像形成プログラム22は、任意のタイミングでカメラ信号S1に対応した画像情報を形成する。この画像情報をディスプレイ17内の画像表示ドライバへ供給することにより、ディスプレイ17の画面上に試料Sの画像を表示できる。例えば、ディスプレイ17の画面上に図2に示すような、試料Sの画像を表示できる。

【0042】

<光学画像上へのマッピング表示の第1例>

応力測定プログラム20は、オペレータによる入力操作に応じて、又は予め決められている手順に従って、試料Sに対して複数の測定位置Q1、Q2、…Qn(nは整数)を決定する。これらの測定位置Q1、Q2、…Qnは、例えば図3に示すように、5×5=25個のドットとして表示される。この場合は、n=25である。

【0043】

本実施形態で用いるカメラ7は、光学的倍率に応じて光学画像のピクセルごとの距離が明らかなカメラである。そして、装置座標の基準点と測定位置の方向及び距離を光学画像のピクセル上で一致させている。このため、上記のようにして決められた測定位置Q1、Q2、…、Q25は、図1の測定動作系2内のテーブル4における座標位置と1対1に整合している。

【0044】

図1の応力測定プログラム20は、図3において決められた測定位置Q1、Q2、…、Q25に対応した図1の試料Sの測定位置Q1、Q2、…、Q25を、テーブル4を移動させることにより順々にX線入射位置Pへ移送する。そして、X線を用いた応力測定を個々の測定位置Q1、Q2、…、Q25に対して順々に実行する。測定の間、X線検出器12の出力信号S2はCPU15に伝送される。CPU15は応力測定プログラム20によって規定される手順に従って演算を実行して、個々の測定位置Q1、Q2、…、Q25に対応して、内部応力σx、σy、σzや、内部せん断応力τや、X線プロファイルのピーク幅(FWHM:半値幅)や、回折X線強度や、試料Sの配向度等といった試料Sに関する材料特性情報(すなわち、物理量)を求める。求められたこれらの材料特性情報は、対応する測定位置Q1、Q2、…、Q25のそれぞれにリンクした状態で測定データファイル24に保存される。

【0045】

以上のようにして測定データが求められた後、図1の画像形成プログラム22は、求められた材料特性情報を光学画像上で、以下のようにしてマッピング表示する。ここでマッピング表示とは、応力等といった材料特性情報を試料の測定位置Q1、Q2、…、Q25と関連付けて表示することである。

【0046】

まず、オペレータは、図4において、材料特性情報の選択欄27にマウスのポインタを合わせ、マウスをクリックする。すると、選択可能な材料特性情報がプルダウンメニューの中に表示される。図では、選択可能な材料特性情報として、x方向の応力σx、y方向の応力σy、z方向の応力σz、半値幅FWHMが表示された場合を例示している。

【0047】

オペレータが、例えばσxを選択すると、図5に示すように、選択欄27に「σx」が表示される。これが、応力の方向を表示していることになる。そしてさらに、赤色、白色、青色の3色の濃淡諧調表示によってマッピング表示が行われる。具体的には、ウィンドウ表示の左部に赤色、白色、青色の3色の諧調スケール28が表示される。この諧調スケール28では、中間部が白色であり、その上側が赤色であり、その下側が青色である。

【0048】

赤色については、上側が濃い濃度であり、中間部の白色に近づくに従って濃度が薄くなっている。濃度の変化は実際には無段階であるが、図では説明を分かり易くするために符号1,2,3,4,5の所に目盛りを付けている。濃度の高低について見れば、赤1>赤2>赤3>赤4>赤5である。

【0049】

同様に、青色については、下側が濃い濃度であり、中間部の白色に近づくに従って濃度が薄くなっている。濃度の変化は実際には無段階であるが、図では説明を分かり易くするために符号1,2,3,4,5の所に目盛りを付けている。濃度の高低について見れば、青1>青2>青3>青4>青5である。

【0050】

赤色は応力が「正」(すなわち引張り応力)であることを示している。赤色の最上端点はσx=200MPaを示している。白色はσx=0MPaを示している。青色は応力が「負」(すなわち圧縮応力)であることを示している。青色の最下端点はσx=−200MPaを示している。

【0051】

図5のマッピング表示では、測定位置Q1、Q2、…、Q24、Q25の円形マークの大きさ(直径)は全て同じである。そして、測定位置Q1、Q2、…、Q24、Q25の色表示は次表のようになっている。

[表1]

【0052】

オペレータは、図5のマッピング表示を見ることにより、試料Sのx方向の応力σxが図6(a)に3次元的に示すようになっていることが即座に判断できる。つまり、オペレータは、試料Sの各部Q1、Q2、…、Q24、Q25ごとのσx、すなわち材料特性情報を容易に、直感的に、しかも正確に知ることができる。

【0053】

(サムネイル表示)

図1の画像形成プログラム22は、図5の各測定位置Q1、Q2、…、Q24、Q25の個々について、該当測定位置のσxのサムネイル表示を行うことができる。サムネイル表示とは、表示したい画像を縮小して小さく簡潔にまとめた表示のことであり、表示したい画像の内容の概略を一べつで簡略に理解できるようにするための表示である。

【0054】

本実施形態では、サムネイル表示を行いたい測定位置(例えば図7の測定位置Q1)をマウスによって1回クリックすると、サムネイル表示29が表示される。サムネイル表示29の中には2θ−sin2ψ線図30が見本として含まれている。これを見たオペレータは、σxが2θ−sin2ψ線図を用いて求められていることを知ることができる。

【0055】

(解析ソフトの起動)

また、解析を行いたい場合には、オペレータは、希望する測定位置をマウスによってダブルクリックする。すると、図1の解析プログラム21が起動し、図8に示すように、解析ダイアログウィンドウ32が表示され、オペレータによる解析が出来る状態になる。オペレータは、この解析ダイアログウィンドウ32を使って解析を行うことができる。解析結果は図1の解析データファイル25内に保存される。

【0056】

(特異点の可視化)

本実施形態に係るX線応力測定装置1を用いた測定において、オペレータは多くの場合、試料Sの各測定位置Q1、Q2、…、Q24、Q25が特異点であるか否かを知りたいと考える。ここで、特異点とは、試料Sの内部の微小領域が所定のパラメータに関して許容数値範囲から外れた状態にあるときのその微小領域のことである。試料Sの内部に特異点が存在している場合、その試料Sは、通常は、使用に適していないと判断される。

【0057】

パラメータは、オペレータの要求に応じて適宜に選定される。普通は、パラメータは複数、設定される。本実施形態では、x方向の応力σxと、y方向の応力σyと、z方向の応力σzと、回折X線のピーク幅(FWHM:半値幅)との4つの物理量をパラメータとして決めている。これらの物理量に関しては、オペレータによって又はプログラムのデフォルト値として、予め所定の許容範囲値が設定されている。

【0058】

例えば、σx及びσyに関しては、150MPaを越える場合が特異点である。また、σzに関しては、−150MPaよりも低い場合又は150MPaを越える場合が特異点である。また、ピーク半値幅に関しては、7.50度を超える場合が特異点である。

【0059】

本実施形態では、図9において特異点の設定ボタン33がオペレータによってクリックされると、図1の応力測定プログラム20が「特異点の可視化」モードに入る。すると、図9の設定ダイアログウィンドウ34が表示される。設定ダイアログウィンドウ34の中にはパラメータがσx,σy,σz及びFWHMであることが表示されており、さらにそれらのパラメータの許容範囲値が表示されている。さらに、測定位置Q1、Q2、…、Q24、Q25のうち少なくとも1つのパラメータが許容範囲値から外れていると、その測定位置の所に警告表示35が表示される。オペレータは、これらの警告表示35を見ることにより、試料Sのどの部分に特異点が存在するのかを容易に認識できる。

【0060】

(フィードバック測定)

図5のマッピング表示を見たオペレータは、試料Sの内部応力がどのように分布しているかを容易に正確に迅速に判定できる。この場合、オペレータは、測定位置Q1、Q2、…、Q24、Q25以外の部分の応力状態がどのようになっているかを知りたい場合がある。

【0061】

この場合には、オペレータは、図5の測定点追加ボタン37にポインタを合わせ、マウスをクリックする。すると、図1の応力測定プログラム20は測定追加モードに入る。測定追加モードに入った後、図10に示すようにオペレータが希望測定位置Qxをクリックによって指示し、さらに右上の測定ボタン38をクリックすると、応力測定プログラム20によって再び応力測定が実行される。このとき、ディスプレイ17の画面には、図11に示すように、測定ダイアログウィンドウ39が表示される。

【0062】

測定ダイアログウィンドウ39の詳細は図12に拡大して示す通りである。図12において、フローバー40は、どのような流れで測定が行われるかを表示すると共に、測定が現在どの段階にあるかを表示する。測定位置リストの作成ウィンドウ41は、オペレータがテーブルの位置を制御する際の入力ウィンドウとして用いられる。測定位置ウィンドウ42は、これから測定しようとしている測定点を示している。図では、これから3個の測定点について測定を行おうとしていることを示している。これらのウィンドウ表示40,41,42は、オペレータの希望に応じて表示状態に設定されたり、画面上で閉じられたりする。

【0063】

<光学画像上へのマッピング表示の第2例>

図5に示した第1のマッピング表示例では、測定位置Q1、Q2、…、Q24、Q25の位置を示す円形のドットの大きさは全ての位置について同じ大きさとした。そして、応力の「正」を赤色で示し、応力の「負」を青色で示し、さらに、応力の絶対値を赤色又は青色の濃淡の違いで表示した。

【0064】

これに対し、図13に示す本実施形態では、色の違いではなく、測定位置を示している円形ドットが中空の輪であるか塗り潰された円であるかによって応力の正負を表し、円形ドットの大きさによって応力の絶対値を表している。円形ドットの色は任意の1色である。本実施形態でも、選択欄27の「σx」は、応力の方向を示している。

【0065】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができることは、もちろんである。

【0066】

<光学画像上へのマッピング表示の第3例>

図13に示した第2のマッピング表示例では、1つの色のドットの輪を中空にするか塗り潰すかによって応力の正負を表し、ドットの大きさによって応力の絶対値を表した。これに対し本実施形態では、図14に示すように、測定位置Q1〜Q25を示すドットは全て円形の輪であり、応力の正負を輪の色の違い、例えば「正」は“赤”で示し、「負」は“青”で示し、輪の大きさ(直径)で応力の絶対値を示している。本実施形態でも、選択欄27の「σx」は、応力の方向を示している。

【0067】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができるのはもちろんである。

【0068】

<光学画像上へのマッピング表示の第4例>

図5に示した第1の例、図13に示した第2の例、及び図14に示した第3の例では、1つの画面で1つの物理量であるσxを表示した。これに対し、本実施形態では、図15に示すように、1つの画面で2つの物理量であるσx及びσyを同時に表示している。すなわち、2つの異なった応力の方向を画面上で同時に表示している。

【0069】

具体的には、垂直方向の矢印によってσxを表示し、それに直交する水平の矢印によってσyを示している。また、それらの矢印の交点によって測定位置Q1、Q2、…、Q24、Q25を示している。また、向かい合う矢印によって圧縮応力であることを示し、離反し会う矢印によって引張り応力であることを示している。さらに、矢印の長さによって応力の大きさを表している。また、向かい合う矢印(圧縮応力)を「赤」で表示し、離反し合う矢印(引張り応力)を「青」で表示することにより、直感的で正確な認識ができるようになっている。

【0070】

本実施形態によれば、1つの画面でσx及びσyの2つの物理量が観察できるので、解析を短時間で行うことができ、非常に有利である。特に、応力測定ではx方向の応力とy方向の応力を観察することが重要であるが、本実施形態では両者を同時に観察できるので、非常に便利である。

【0071】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができるのはもちろんである。

【0072】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、以上の実施形態では平板状の試料を例示したが、試料の形状は任意である。また、図1では、X線を用いた応力測定方法の1種類を例示したが、測定方法は図示の例に限られない。また、上記実施形態では測定点をQ1〜Q25の25点としたが、測定点の数は任意である。

【符号の説明】

【0073】

1.X線応力測定装置、 2.測定動作系、 3.制御系、 4.テーブル(試料移送手段)、 6.テーブル移動系、 7.2次元ピクセルカメラ(光学画像手段)、 8.カメラ読取駆動系、 11.X線源、 12.X線検出器、 13.光学系移動装置、 15.CPU、 16.メモリ、 17.ディスプレイ、 18.キーボード(入力手段)、 20.応力測定プログラム、 21.解析プログラム、 22.画像形成プログラム、 24.測定データファイル、 25.解析データファイル、 27.物理量の選択欄、 28.諧調スケール、 29.サムネイル表示、 30.2θ−sin2ψ線図、 32.解析ダイアログ、 33.特異点の設定ボタン、 34.設定ダイアログウィンドウ、 35.警告表示、 37.測定点追加ボタン、 38.測定ボタン、 39.測定ダイアログウィンドウ、 N.試料面法線、 N’.格子面法線、 P.X線入射点(測定点)、 Q1〜Q25.測定位置、 Qx.追加測定位置、 R1.X線、 R2.回折X線、 S.試料、 S1.カメラ信号、 2θ.回折角度、 ψ.ψ角

【技術分野】

【0001】

本発明は、物質の内部に残留する応力をX線を用いて測定するX線応力測定装置に関する。

【背景技術】

【0002】

従来、X線を用いて物質の内部応力を測定することが、例えば、特許文献1に開示されている。特許文献1によれば、測定の結果として求められた応力、誤差、強度比、ピーク幅等を被測定物(すなわち、試料)の位置情報と対応させてマッピング表示することが開示されている。ここでマッピング表示とは、応力等といった物理量を試料の位置情報と関連付けて表示することである。

【0003】

具体的には、特許文献1では、XYZ3次元座標においてXYの平面座標に試料の測定位置をとり、Z軸に応力等といった材料特性情報(すなわち、物理量)をとって、マッピング表示を行っている(例えば特許文献1の図11)。

【0004】

また、従来、マッピング機能を備えた分析装置が特許文献2に開示されている。ここでマッピング機能とは、走査位置とX線の強度との関係を画像化する機能であるとされている(同文献の[0002]段落)。また、特許文献2では、試料の表面の光学的観察像をマップ像と共にテレビカメラによって連続的に取得することが開示されている(同文献の[0017]段落)。また、マップ像とは、マッピング単位領域ごとのX線強度情報、すなわち各位置のX線強度情報と規定している(同文献の[0021]、[0022]段落)。また、特許文献2では、マッピングの観察範囲と同じ視野の光学的観察像を同時に得ることが開示されている(同文献の[0027]段落)。

【0005】

さらに、従来、マッピング測定に好適な入力機能を備えたX線装置が特許文献3に開示されている。ここで、マッピング測定とは、試料の被測定面上に複数の測定点を設定し、個々の測定点に関してX線測定を行って回折X線強度データ等といった測定データを得ることであるとされている。特許文献3には、撮影画面上で指示された測定点データを(同文献の[0035]段落)、XYステージの座標上における座標値に変換することにより(同文献の[0037]段落)、撮影画面上の測定点の座標値をXYステージ上の座標値と同等に扱うことを可能とした装置が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2007−519893号公報

【特許文献2】特開2009−300232号公報

【特許文献3】特開2002−214164号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に開示された装置では、試料の測定位置は装置側の座標によって特定されており、試料側の座標によって特定されたものではなかった。試料側の座標による試料の測定位置は、ユーザが別途、記録する必要があった。この方法では、ユーザが記録した測定位置と、測定結果である材料特性情報のマッピング表示とを照らし合わせる必要があり、直接的な関係を理解し難いという問題があった。

【0008】

特許文献2では、X線測定によってマップ像を取得することと、カメラによって光学的観察像とを同時に取得することが開示されているが、それらの像をどのように表示するか、については触れられていない。つまり、本発明の目的であるマッピング表示、すなわち応力等といった物理量を試料の位置情報と関連付けて表示すること、についての教示は認められない。

【0009】

特許文献3に開示された装置によれば、測定を行う位置である被測定点を撮影画面上において簡単且つ正確に指定することが可能になっている。しかしながら、同文献には、測定によって得られたデータを撮影画面と関連させてユーザに分かり易い形で表示しようという考えは示されていない。

【0010】

本発明は、従来装置における上記の問題点に鑑みて成されたものであって、試料の各部ごとの材料特性情報を容易に、直感的に、しかも正確にユーザに対して表示することができるX線応力測定装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係るX線応力測定装置は、試料の光学画像を撮像する光学画像手段と、前記試料の光学画像を表示するディスプレイと、前記ディスプレイの画面上の位置を入力できる入力手段と、X線を発生するX線源と、試料を移動させる試料移送手段と、前記試料から出たX線を検出するX線検出手段と、前記光学画像手段、前記ディスプレイ、前記入力手段、前記X線源、前記試料移送手段及び前記X線検出手段の動作を制御して、前記入力手段によって指示された位置に基づいて試料の測定位置を決定し、決定された試料の測定位置に対して測定を行う測定手段(応力測定プログラム20、CPU15)と、前記X線検出手段の出力信号に基づいて前記試料の測定位置における応力を演算する応力演算手段(応力測定プログラム20)と、前記試料の光学画像と、前記試料の測定位置と、前記応力の絶対値と、前記応力の方向とを、前記ディスプレイの同じ画面上に表示させる画像形成手段(画像形成プログラム22)とを有することを特徴とする。

【0012】

本発明に係るX線応力測定装置によれば、試料の光学画像をディスプレイの画面に表示した上でその画面内で測定位置を指示し、それらの測定位置に関してX線回折測定を行って応力等といった材料特性情報(すなわち、物理量)を獲得し、その獲得した情報を各測定位置とリンクして表示(すなわち、マッピング表示)するようにした。

【0013】

このように、本発明では、試料の光学画像を基準として、測定位置の決定や材料特性情報の表示を行うことにしたので、試料に関する測定位置を迅速且つ正確に特定することができ、しかも、材料特性情報と試料の位置情報との関係が直接的すなわち直感的に理解できるようになった。このため、試料に関する解析を迅速に、しかも正確に行うことができるようになった。

【0014】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置をドットで表示することができ、前記応力の絶対値を前記ドットの大きさで表示することができ、前記応力の正負を前記ドットの色によって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0015】

上記構成において、画像形成手段は、例えば所定のプログラムに従って所定の機能を実現するCPU等によって形成できる。応力が「正」であるというのは、例えば引張り応力のことである。応力が「負」であるというのは、例えば圧縮応力のことである。応力の「作用方向」というのは、例えば、応力σxは平面座標内のx方向に作用するということであり、応力σyはx方向と直角であるy方向に作用するということである。「方向表記符号」とは、例えば「σx」や「σy」の文字それ自体や、方向を示す矢印等であったりする。

【0016】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0017】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置をドットで表示することができ、前記応力の絶対値を前記ドットの大きさで表示することができ、前記応力の正負を前記ドットが抜け模様か塗り潰し模様かによって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0018】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0019】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置を輪状のドットで表示することができ、前記応力の絶対値を前記輪状のドットの大きさで表示することができ、前記応力の正負を前記輪状のドットの色の違いによって表示することができ、前記応力の作用方向を方向表記符号によって表示することができる。

【0020】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0021】

本発明に係るX線応力測定装置において、前記画像形成手段は、前記試料の測定位置を互いに直交する一対の矢印の交点によって表示することができ、前記応力の絶対値を前記矢印の長さによって表示することができ、前記応力の正負を前記矢印の色の違いによって表示することができ、前記応力の作用方向を矢印の向きによって表示することができる。

【0022】

本発明態様によれば、オペレータは、表示画面すなわちマッピング表示を見ることにより、試料の内部の応力状態を直感的に、容易に、且つ正確に判断できる。

【0023】

本発明に係るX線応力測定装置は、特異点表示手段をさらに有することができる。特異点表示手段は、試料が特異であるかどうかを規定するためのパラメータを複数種類有しており、前記パラメータの測定値が特異であることを示す値であるときに、対応する測定位置に特異点であることを表示する特異点表示を行うことができる。この構成により、オペレータは、試料内の特異点を容易、迅速且つ正確に把握できる。

【0024】

本発明に係るX線応力測定装置において、前記測定手段は、前記ディスプレイ上に前記試料の光学画像と共に、前記試料の測定位置、前記応力の絶対値、前記応力の正負、及び前記応力の作用方向が視覚的に表示されている状態において、前記入力手段によって前記試料の測定位置が指示されたとき、当該試料の測定位置に関して測定を行うように制御することができる。

【0025】

この構成により、オペレータは、測定の結果であるσx,σy等といった材料特性情報と測定位置との関連を観察しながら、必要に応じて、別の測定位置の測定を行うことができる。つまり、本発明態様によれば、得られた測定結果を次の測定を行うことについてのフィードバック情報として活用できる。

【発明の効果】

【0026】

このように、本発明では、試料の光学画像を基準として、測定位置の決定や材料特性情報の表示を行うことにしたので、試料に関する測定位置を迅速且つ正確に特定することができ、しかも、材料特性情報と試料の位置情報との関係が直接的すなわち直感的に理解できるようになった。このため、試料に関する解析を迅速に、しかも正確に行うことができるようになった。

【図面の簡単な説明】

【0027】

【図1】本発明に係るX線応力測定装置の一実施形態を示す図である。

【図2】試料の光学画像をディスプレイの画面上に表示した状態を示す図である。

【図3】光学画像上に試料の測定位置を表示した状態を示す図である。

【図4】物理量である材料特性情報を選択する際の画面表示を示す図である。

【図5】ディスプレイの画面上に表示されたマッピング表示の一実施形態を示す図である。

【図6】図5に示したマッピング表示を3次元の応力分布図としてディスプレイ上に表示した状態を示す図である。

【図7】図5のマッピング表示に付随して行われるサムネール表示を示す図である。

【図8】図5のマッピング表示に付随して行われる解析処理の画面表示を示す図である。

【図9】図5のマッピング表示に付随して行われる特異点の可視化の処理時の画面表示を示す図である。

【図10】図5のマッピング表示に付随して行われるフィードバック測定処理時の画面表示を示す図である。

【図11】図10の表示に引き続いて表示される画面表示を示す図である。

【図12】図11の要部を拡大して示す図である。

【図13】ディスプレイの画面上に表示されたマッピング表示の他の実施形態を示す図である。

【図14】ディスプレイの画面上に表示されたマッピング表示のさらに他の実施形態を示す図である。

【図15】ディスプレイの画面上に表示されたマッピング表示のさらに他の実施形態を示す図である。

【発明を実施するための形態】

【0028】

以下、本発明に係るX線応力測定装置を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、本明細書に添付した図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0029】

図1は、本発明に係るX線応力測定装置の一実施形態を示している。ここに示すX線応力測定装置1は、測定動作系2と、制御系3とを有している。測定動作系2は、被測定物である試料Sを載せるテーブル4を有している。テーブル4は、テーブル移動系6によって駆動されて平面内で移動する。テーブル4の移動量は、互いに直交するx方向及びy方向の移動量として特定できる。

【0030】

テーブル移動系6は、任意の平行移動機構によって構成できる。例えば、回転角度を制御可能なモータによって送りネジ軸を回転させ、当該送りネジ軸にネジ嵌合している移動子にテーブル4を連結して成る構造とすることができる。回転角度を制御可能なモータは、例えば、サーボモータ、パルスモータ等である。

【0031】

テーブル4の周囲に、光学画像手段としての2次元ピクセルカメラ7が設けられている。2次元ピクセルカメラ7は、複数の微小な半導体受光素子(以下、ピクセルという)を平面的に並べて成る撮像機器である。カメラ7は、各ピクセルの読取り動作を制御するカメラ読取駆動系8によって駆動されて、個々のピクセルの出力信号を出力端子7aからカメラ信号S1として出力する。なお、カメラ7自体は所定位置に固定配置されている。

【0032】

テーブル4に対向して、X線源11及びX線検出器12を含むX線光学系が設けられている。X線源11は例えば熱陰極型のX線発生装置内のX線焦点である。X線検出器12は、本実施形態では、X線を受光して電気信号を出力する複数の微小な半導体素子(以下、ピクセルということがある)を平面的に並べて成る2次元X線検出器によって構成されている。もちろん、他の公知の構成の0次元、1次元、又は2次元の各X線検出器を用いることもできる。

【0033】

X線源11から放出されたX線R1は、テーブル4上の試料Sの表面内の1点Pに入射する。点Pの座標位置を(x,y)で表すことにする。X線R1が点Pにおいて試料Sへ入射した場合、試料S内の結晶格子面と入射X線とが所定の回折条件であるブラッグの回折条件を満たすとき、試料Sの点Pから回折X線R2が回折角度2θで円錐状又はコーン状に発生する。X線検出器12はそのようにして発生した回折X線R2を検出できる位置に配置されている。X線検出器12は必要に応じて2θ方向へ走査移動する。以上から理解されるように、X線源11とX線検出器12とは結晶格子面の法線(すなわち、格子面法線)N’を境にして互いに反対の領域に配置されている。ここで、試料面法線Nと格子面法線N’との成す角をψ(プサイ)とする。

【0034】

X線源11及びX線検出器12は、光学系移動装置13によって駆動されて、X線入射位置Pを中心として回転移動できる。X線源11とX線検出器12とを同時に回転移動させることにより、ψ角を変化させることができる。また、X線源11とX線検出器12とを相対的に回転移動させることにより、X線検出器12の回折線取込み角度2θを変化させることができる。光学系移動装置13は、例えばサーボモータ、パルスモータ等といった回転角度を制御可能なモータを動力源とする適宜な回転機構によって形成できる。

【0035】

以上の測定動作系2は一例であり、必要に応じてその他の適宜の構成の動作系によって測定動作系2を構成できることは、もちろんである。

【0036】

制御系3は、本実施形態では、CPU(Central Processing Unit:中央演算処理装置)15と、メモリ16と、ディスプレイ17と、入力手段としてのキーボード18及びマウス19を有している。メモリ16は、RAM(Random Access Memory)、ROM(Read Only Memory)等から成る内部メモリや、ハードディスク等から成る外部メモリによって構成されている。入力手段はキーボード、マウス以外の任意の入力機器を適用できる。

【0037】

メモリ16内には、応力測定プログラム20、解析プログラム21、画像形成プログラム22等といったプログラムが格納されている。また、メモリ16内には、測定結果のデータを保存する領域である測定データファイル24と、解析結果のデータを保存する領域である解析データファイル25とが確保されている。応力測定プログラム20、解析プログラム21、及び画像形成プログラム22のそれぞれは、CPU15と協働して、所定の機能を実現する機能実現手段として作用する。

【0038】

応力測定プログラム20は、測定動作系2の各構成機器を所定の一連の順序で作動させることにより、試料SのX線入射位置(すなわち測定位置)Pにおける内部応力σx、σy、σzや、内部せん断応力τや、X線プロファイルのピーク幅(FWHM:半値幅)や、回折X線強度や、試料Sの配向度、等を求めるためのプログラムである。応力σx、σy、σzや、せん断応力τは、X線回折測定によって試料S内の格子面間隔dの変化を測定することによって求められる。

【0039】

解析プログラム21は、測定の結果として得られて測定データファイル24内に保存されている測定データに基づいて所定の解析を行うためのプログラムである。解析結果のデータは解析データファイル25へ保存される。画像形成プログラム22は、σx,σy等といったデータをディスプレイ17の画面上で画像として表示できるように画像情報を形成するプログラムである。

【0040】

以下、上記の構成のX線応力測定装置1によって実行される処理について説明する。

まず、オペレータは被測定物である試料Sをテーブル4上の決められた所定位置に置く。次に、カメラ7によって試料Sの測定を希望する領域を撮影する。撮影によって得られたカメラ信号S1はCPU15へ伝送され、必要に応じてメモリ16内の所定領域に保存される。

【0041】

画像形成プログラム22は、任意のタイミングでカメラ信号S1に対応した画像情報を形成する。この画像情報をディスプレイ17内の画像表示ドライバへ供給することにより、ディスプレイ17の画面上に試料Sの画像を表示できる。例えば、ディスプレイ17の画面上に図2に示すような、試料Sの画像を表示できる。

【0042】

<光学画像上へのマッピング表示の第1例>

応力測定プログラム20は、オペレータによる入力操作に応じて、又は予め決められている手順に従って、試料Sに対して複数の測定位置Q1、Q2、…Qn(nは整数)を決定する。これらの測定位置Q1、Q2、…Qnは、例えば図3に示すように、5×5=25個のドットとして表示される。この場合は、n=25である。

【0043】

本実施形態で用いるカメラ7は、光学的倍率に応じて光学画像のピクセルごとの距離が明らかなカメラである。そして、装置座標の基準点と測定位置の方向及び距離を光学画像のピクセル上で一致させている。このため、上記のようにして決められた測定位置Q1、Q2、…、Q25は、図1の測定動作系2内のテーブル4における座標位置と1対1に整合している。

【0044】

図1の応力測定プログラム20は、図3において決められた測定位置Q1、Q2、…、Q25に対応した図1の試料Sの測定位置Q1、Q2、…、Q25を、テーブル4を移動させることにより順々にX線入射位置Pへ移送する。そして、X線を用いた応力測定を個々の測定位置Q1、Q2、…、Q25に対して順々に実行する。測定の間、X線検出器12の出力信号S2はCPU15に伝送される。CPU15は応力測定プログラム20によって規定される手順に従って演算を実行して、個々の測定位置Q1、Q2、…、Q25に対応して、内部応力σx、σy、σzや、内部せん断応力τや、X線プロファイルのピーク幅(FWHM:半値幅)や、回折X線強度や、試料Sの配向度等といった試料Sに関する材料特性情報(すなわち、物理量)を求める。求められたこれらの材料特性情報は、対応する測定位置Q1、Q2、…、Q25のそれぞれにリンクした状態で測定データファイル24に保存される。

【0045】

以上のようにして測定データが求められた後、図1の画像形成プログラム22は、求められた材料特性情報を光学画像上で、以下のようにしてマッピング表示する。ここでマッピング表示とは、応力等といった材料特性情報を試料の測定位置Q1、Q2、…、Q25と関連付けて表示することである。

【0046】

まず、オペレータは、図4において、材料特性情報の選択欄27にマウスのポインタを合わせ、マウスをクリックする。すると、選択可能な材料特性情報がプルダウンメニューの中に表示される。図では、選択可能な材料特性情報として、x方向の応力σx、y方向の応力σy、z方向の応力σz、半値幅FWHMが表示された場合を例示している。

【0047】

オペレータが、例えばσxを選択すると、図5に示すように、選択欄27に「σx」が表示される。これが、応力の方向を表示していることになる。そしてさらに、赤色、白色、青色の3色の濃淡諧調表示によってマッピング表示が行われる。具体的には、ウィンドウ表示の左部に赤色、白色、青色の3色の諧調スケール28が表示される。この諧調スケール28では、中間部が白色であり、その上側が赤色であり、その下側が青色である。

【0048】

赤色については、上側が濃い濃度であり、中間部の白色に近づくに従って濃度が薄くなっている。濃度の変化は実際には無段階であるが、図では説明を分かり易くするために符号1,2,3,4,5の所に目盛りを付けている。濃度の高低について見れば、赤1>赤2>赤3>赤4>赤5である。

【0049】

同様に、青色については、下側が濃い濃度であり、中間部の白色に近づくに従って濃度が薄くなっている。濃度の変化は実際には無段階であるが、図では説明を分かり易くするために符号1,2,3,4,5の所に目盛りを付けている。濃度の高低について見れば、青1>青2>青3>青4>青5である。

【0050】

赤色は応力が「正」(すなわち引張り応力)であることを示している。赤色の最上端点はσx=200MPaを示している。白色はσx=0MPaを示している。青色は応力が「負」(すなわち圧縮応力)であることを示している。青色の最下端点はσx=−200MPaを示している。

【0051】

図5のマッピング表示では、測定位置Q1、Q2、…、Q24、Q25の円形マークの大きさ(直径)は全て同じである。そして、測定位置Q1、Q2、…、Q24、Q25の色表示は次表のようになっている。

[表1]

【0052】

オペレータは、図5のマッピング表示を見ることにより、試料Sのx方向の応力σxが図6(a)に3次元的に示すようになっていることが即座に判断できる。つまり、オペレータは、試料Sの各部Q1、Q2、…、Q24、Q25ごとのσx、すなわち材料特性情報を容易に、直感的に、しかも正確に知ることができる。

【0053】

(サムネイル表示)

図1の画像形成プログラム22は、図5の各測定位置Q1、Q2、…、Q24、Q25の個々について、該当測定位置のσxのサムネイル表示を行うことができる。サムネイル表示とは、表示したい画像を縮小して小さく簡潔にまとめた表示のことであり、表示したい画像の内容の概略を一べつで簡略に理解できるようにするための表示である。

【0054】

本実施形態では、サムネイル表示を行いたい測定位置(例えば図7の測定位置Q1)をマウスによって1回クリックすると、サムネイル表示29が表示される。サムネイル表示29の中には2θ−sin2ψ線図30が見本として含まれている。これを見たオペレータは、σxが2θ−sin2ψ線図を用いて求められていることを知ることができる。

【0055】

(解析ソフトの起動)

また、解析を行いたい場合には、オペレータは、希望する測定位置をマウスによってダブルクリックする。すると、図1の解析プログラム21が起動し、図8に示すように、解析ダイアログウィンドウ32が表示され、オペレータによる解析が出来る状態になる。オペレータは、この解析ダイアログウィンドウ32を使って解析を行うことができる。解析結果は図1の解析データファイル25内に保存される。

【0056】

(特異点の可視化)

本実施形態に係るX線応力測定装置1を用いた測定において、オペレータは多くの場合、試料Sの各測定位置Q1、Q2、…、Q24、Q25が特異点であるか否かを知りたいと考える。ここで、特異点とは、試料Sの内部の微小領域が所定のパラメータに関して許容数値範囲から外れた状態にあるときのその微小領域のことである。試料Sの内部に特異点が存在している場合、その試料Sは、通常は、使用に適していないと判断される。

【0057】

パラメータは、オペレータの要求に応じて適宜に選定される。普通は、パラメータは複数、設定される。本実施形態では、x方向の応力σxと、y方向の応力σyと、z方向の応力σzと、回折X線のピーク幅(FWHM:半値幅)との4つの物理量をパラメータとして決めている。これらの物理量に関しては、オペレータによって又はプログラムのデフォルト値として、予め所定の許容範囲値が設定されている。

【0058】

例えば、σx及びσyに関しては、150MPaを越える場合が特異点である。また、σzに関しては、−150MPaよりも低い場合又は150MPaを越える場合が特異点である。また、ピーク半値幅に関しては、7.50度を超える場合が特異点である。

【0059】

本実施形態では、図9において特異点の設定ボタン33がオペレータによってクリックされると、図1の応力測定プログラム20が「特異点の可視化」モードに入る。すると、図9の設定ダイアログウィンドウ34が表示される。設定ダイアログウィンドウ34の中にはパラメータがσx,σy,σz及びFWHMであることが表示されており、さらにそれらのパラメータの許容範囲値が表示されている。さらに、測定位置Q1、Q2、…、Q24、Q25のうち少なくとも1つのパラメータが許容範囲値から外れていると、その測定位置の所に警告表示35が表示される。オペレータは、これらの警告表示35を見ることにより、試料Sのどの部分に特異点が存在するのかを容易に認識できる。

【0060】

(フィードバック測定)

図5のマッピング表示を見たオペレータは、試料Sの内部応力がどのように分布しているかを容易に正確に迅速に判定できる。この場合、オペレータは、測定位置Q1、Q2、…、Q24、Q25以外の部分の応力状態がどのようになっているかを知りたい場合がある。

【0061】

この場合には、オペレータは、図5の測定点追加ボタン37にポインタを合わせ、マウスをクリックする。すると、図1の応力測定プログラム20は測定追加モードに入る。測定追加モードに入った後、図10に示すようにオペレータが希望測定位置Qxをクリックによって指示し、さらに右上の測定ボタン38をクリックすると、応力測定プログラム20によって再び応力測定が実行される。このとき、ディスプレイ17の画面には、図11に示すように、測定ダイアログウィンドウ39が表示される。

【0062】

測定ダイアログウィンドウ39の詳細は図12に拡大して示す通りである。図12において、フローバー40は、どのような流れで測定が行われるかを表示すると共に、測定が現在どの段階にあるかを表示する。測定位置リストの作成ウィンドウ41は、オペレータがテーブルの位置を制御する際の入力ウィンドウとして用いられる。測定位置ウィンドウ42は、これから測定しようとしている測定点を示している。図では、これから3個の測定点について測定を行おうとしていることを示している。これらのウィンドウ表示40,41,42は、オペレータの希望に応じて表示状態に設定されたり、画面上で閉じられたりする。

【0063】

<光学画像上へのマッピング表示の第2例>

図5に示した第1のマッピング表示例では、測定位置Q1、Q2、…、Q24、Q25の位置を示す円形のドットの大きさは全ての位置について同じ大きさとした。そして、応力の「正」を赤色で示し、応力の「負」を青色で示し、さらに、応力の絶対値を赤色又は青色の濃淡の違いで表示した。

【0064】

これに対し、図13に示す本実施形態では、色の違いではなく、測定位置を示している円形ドットが中空の輪であるか塗り潰された円であるかによって応力の正負を表し、円形ドットの大きさによって応力の絶対値を表している。円形ドットの色は任意の1色である。本実施形態でも、選択欄27の「σx」は、応力の方向を示している。

【0065】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができることは、もちろんである。

【0066】

<光学画像上へのマッピング表示の第3例>

図13に示した第2のマッピング表示例では、1つの色のドットの輪を中空にするか塗り潰すかによって応力の正負を表し、ドットの大きさによって応力の絶対値を表した。これに対し本実施形態では、図14に示すように、測定位置Q1〜Q25を示すドットは全て円形の輪であり、応力の正負を輪の色の違い、例えば「正」は“赤”で示し、「負」は“青”で示し、輪の大きさ(直径)で応力の絶対値を示している。本実施形態でも、選択欄27の「σx」は、応力の方向を示している。

【0067】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができるのはもちろんである。

【0068】

<光学画像上へのマッピング表示の第4例>

図5に示した第1の例、図13に示した第2の例、及び図14に示した第3の例では、1つの画面で1つの物理量であるσxを表示した。これに対し、本実施形態では、図15に示すように、1つの画面で2つの物理量であるσx及びσyを同時に表示している。すなわち、2つの異なった応力の方向を画面上で同時に表示している。

【0069】

具体的には、垂直方向の矢印によってσxを表示し、それに直交する水平の矢印によってσyを示している。また、それらの矢印の交点によって測定位置Q1、Q2、…、Q24、Q25を示している。また、向かい合う矢印によって圧縮応力であることを示し、離反し会う矢印によって引張り応力であることを示している。さらに、矢印の長さによって応力の大きさを表している。また、向かい合う矢印(圧縮応力)を「赤」で表示し、離反し合う矢印(引張り応力)を「青」で表示することにより、直感的で正確な認識ができるようになっている。

【0070】

本実施形態によれば、1つの画面でσx及びσyの2つの物理量が観察できるので、解析を短時間で行うことができ、非常に有利である。特に、応力測定ではx方向の応力とy方向の応力を観察することが重要であるが、本実施形態では両者を同時に観察できるので、非常に便利である。

【0071】

本実施形態のマッピング表示を行う場合でも、上述した「サムネイル表示」、「解析ソフトの起動」、「特異点の可視化」及び「フィードバック測定」を行うことができるのはもちろんである。

【0072】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、以上の実施形態では平板状の試料を例示したが、試料の形状は任意である。また、図1では、X線を用いた応力測定方法の1種類を例示したが、測定方法は図示の例に限られない。また、上記実施形態では測定点をQ1〜Q25の25点としたが、測定点の数は任意である。

【符号の説明】

【0073】

1.X線応力測定装置、 2.測定動作系、 3.制御系、 4.テーブル(試料移送手段)、 6.テーブル移動系、 7.2次元ピクセルカメラ(光学画像手段)、 8.カメラ読取駆動系、 11.X線源、 12.X線検出器、 13.光学系移動装置、 15.CPU、 16.メモリ、 17.ディスプレイ、 18.キーボード(入力手段)、 20.応力測定プログラム、 21.解析プログラム、 22.画像形成プログラム、 24.測定データファイル、 25.解析データファイル、 27.物理量の選択欄、 28.諧調スケール、 29.サムネイル表示、 30.2θ−sin2ψ線図、 32.解析ダイアログ、 33.特異点の設定ボタン、 34.設定ダイアログウィンドウ、 35.警告表示、 37.測定点追加ボタン、 38.測定ボタン、 39.測定ダイアログウィンドウ、 N.試料面法線、 N’.格子面法線、 P.X線入射点(測定点)、 Q1〜Q25.測定位置、 Qx.追加測定位置、 R1.X線、 R2.回折X線、 S.試料、 S1.カメラ信号、 2θ.回折角度、 ψ.ψ角

【特許請求の範囲】

【請求項1】

試料の光学画像を撮像する光学画像手段と、

前記試料の光学画像を表示するディスプレイと、

前記ディスプレイの画面上の位置を入力できる入力手段と、

X線を発生するX線源と、

試料を移動させる試料移送手段と、

前記試料から出たX線を検出するX線検出手段と、

前記光学画像手段、前記ディスプレイ、前記入力手段、前記X線源、前記試料移送手段及び前記X線検出手段の動作を制御して、前記入力手段によって指示された位置に基づいて試料の測定位置を決定し、決定された試料の測定位置に対して測定を行う測定手段と、

前記X線検出手段の出力信号に基づいて前記試料の測定位置における応力を演算する応力演算手段と、

前記試料の光学画像と、前記試料の測定位置と、前記応力の絶対値と、前記応力の方向とを、前記ディスプレイの同じ画面上に表示させる画像形成手段と

を有することを特徴とするX線応力測定装置。

【請求項2】

前記画像形成手段は、

前記試料の測定位置をドットで表示し、

前記応力の絶対値を前記ドットの色の濃淡で表示し、

前記応力の正負を前記ドットの色の種別によって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項3】

前記画像形成手段は、

前記試料の測定位置をドットで表示し、

前記応力の絶対値を前記ドットの大きさで表示し、

前記応力の正負を前記ドットが抜け模様か、塗潰し模様かによって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項4】

前記画像形成手段は、

前記試料の測定位置を輪状のドットで表示し、

前記応力の絶対値を前記輪状のドットの大きさで表示し、

前記応力の正負を前記輪状のドットの色の違いによって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項5】

前記画像形成手段は、

前記試料の測定位置を互いに直交する一対の矢印の交点によって表示し、

前記応力の絶対値を前記矢印の長さによって表示し、

前記応力の正負を前記矢印の色の違いによって表示し、

前記応力の作用方向を矢印の向きによって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項6】

特異点表示手段をさらに有しており、

当該特異点表示手段は、

試料が特異であるかどうかを規定するためのパラメータを複数種類有しており、

前記パラメータの測定値が特異であることを示す値であるとき、対応する測定位置に特異点であることを表示する特異点表示を行う

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項7】

前記測定手段は、

前記ディスプレイ上に前記試料の光学画像と共に、

前記試料の測定位置、

前記応力の絶対値、

前記応力の正負、及び

前記応力の作用方向

が視覚的に表示されている状態において、前記入力手段によって前記試料の測定位置が指示されたとき、当該試料の測定位置に関して測定を行う

ことを特徴とする請求項1から請求項6のいずれか1つに記載のX線応力測定装置。

【請求項1】

試料の光学画像を撮像する光学画像手段と、

前記試料の光学画像を表示するディスプレイと、

前記ディスプレイの画面上の位置を入力できる入力手段と、

X線を発生するX線源と、

試料を移動させる試料移送手段と、

前記試料から出たX線を検出するX線検出手段と、

前記光学画像手段、前記ディスプレイ、前記入力手段、前記X線源、前記試料移送手段及び前記X線検出手段の動作を制御して、前記入力手段によって指示された位置に基づいて試料の測定位置を決定し、決定された試料の測定位置に対して測定を行う測定手段と、

前記X線検出手段の出力信号に基づいて前記試料の測定位置における応力を演算する応力演算手段と、

前記試料の光学画像と、前記試料の測定位置と、前記応力の絶対値と、前記応力の方向とを、前記ディスプレイの同じ画面上に表示させる画像形成手段と

を有することを特徴とするX線応力測定装置。

【請求項2】

前記画像形成手段は、

前記試料の測定位置をドットで表示し、

前記応力の絶対値を前記ドットの色の濃淡で表示し、

前記応力の正負を前記ドットの色の種別によって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項3】

前記画像形成手段は、

前記試料の測定位置をドットで表示し、

前記応力の絶対値を前記ドットの大きさで表示し、

前記応力の正負を前記ドットが抜け模様か、塗潰し模様かによって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項4】

前記画像形成手段は、

前記試料の測定位置を輪状のドットで表示し、

前記応力の絶対値を前記輪状のドットの大きさで表示し、

前記応力の正負を前記輪状のドットの色の違いによって表示し、

前記応力の作用方向を方向表記符号によって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項5】

前記画像形成手段は、

前記試料の測定位置を互いに直交する一対の矢印の交点によって表示し、

前記応力の絶対値を前記矢印の長さによって表示し、

前記応力の正負を前記矢印の色の違いによって表示し、

前記応力の作用方向を矢印の向きによって表示する

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項6】

特異点表示手段をさらに有しており、

当該特異点表示手段は、

試料が特異であるかどうかを規定するためのパラメータを複数種類有しており、

前記パラメータの測定値が特異であることを示す値であるとき、対応する測定位置に特異点であることを表示する特異点表示を行う

ことを特徴とする請求項1記載のX線応力測定装置。

【請求項7】

前記測定手段は、

前記ディスプレイ上に前記試料の光学画像と共に、

前記試料の測定位置、

前記応力の絶対値、

前記応力の正負、及び

前記応力の作用方向

が視覚的に表示されている状態において、前記入力手段によって前記試料の測定位置が指示されたとき、当該試料の測定位置に関して測定を行う

ことを特徴とする請求項1から請求項6のいずれか1つに記載のX線応力測定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−36861(P2013−36861A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173472(P2011−173472)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]