X線散乱測定装置およびX線散乱測定方法

【課題】反射型小角散乱や回折がなされたX線強度を高分解能で測定でき、試料表面の微細構造を簡便に、かつ正確に計測することができるX線散乱測定装置およびX線散乱測定方法を提供する。

【解決手段】試料表面上の微細構造の計測に適したX線散乱測定装置100であって、X線を発生させるX線源140と、発生したX線を連続して反射する第1のミラーおよび第2のミラーと、反射されたX線が照射される試料Sを支持する試料台110と、試料表面で散乱したX線を検出する2次元検出器170と、を備え、第1のミラーは、発生したX線を、試料表面に平行な面内で2次元検出器170上に集光し、第2のミラーは、第1のミラーで反射されたX線を、試料表面上に垂直な面内で試料表面に集光する。

【解決手段】試料表面上の微細構造の計測に適したX線散乱測定装置100であって、X線を発生させるX線源140と、発生したX線を連続して反射する第1のミラーおよび第2のミラーと、反射されたX線が照射される試料Sを支持する試料台110と、試料表面で散乱したX線を検出する2次元検出器170と、を備え、第1のミラーは、発生したX線を、試料表面に平行な面内で2次元検出器170上に集光し、第2のミラーは、第1のミラーで反射されたX線を、試料表面上に垂直な面内で試料表面に集光する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試料表面上の微細構造の計測に適したX線散乱測定装置およびX線散乱測定方法に関する。

【背景技術】

【0002】

表面に形成されたナノドットや半導体のディバイスのナノ加工等の局所的な評価には、SEMやAFMなどが多く用いられている。一方で、それと相補的な平均構造を測定する方法として、近年X線を微小な角度で表面に照射し、その散乱強度を解析することにより表面のナノ構造を測定する微小角入射X線小角散乱法(GISAXS)が、強力な放射光源の実現によって普及している。

【0003】

このような小角散乱に関する技術には、光学素子によりX線の焦点を検出器上に結ぶことで高分解能を達成しようとするものがある(たとえば、特許文献1参照)。特許文献1記載の2次元小角X線カメラは、微小焦点線源および2次元多層光学素子の組み合わせによりよく規定された2次元ビームを形成している。

【0004】

また、これに類似する技術として、カークパトリック・バエズ法(Kirkpatrick-Baez scheme)により2つのミラーを用いて検出器の近傍にX線を集光する技術が開示されている(たとえば、非特許文献1参照)。非特許文献1には、2つのミラーを隣り合わせに配置して集光する光学系も開示されている。

【0005】

一方、小角散乱に関して、X線の焦点を試料上に結ぶ技術も開示されている(たとえば、特許文献2参照)。特許文献2記載の装置は、第1ミラーにより水平方向のX線を収束させ、第2ミラーにより垂直方向のX線を収束させて試料上の0.1mm×0.1mmの領域に集光している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−542751号公報

【特許文献2】特開平5−256800号公報

【非特許文献】

【0007】

【非特許文献1】Licai Jiang, Boris Verman, Bonglea Kim, Yuri Platonov, Zaid Al-Mosheky, Rick Smith, Nick Grupido, ”APPLICATION OF MULTILAYAR OPTICS TO X-RAY DIFFRACTION SYSTEMS”, THE RIGAKU JOURNAL, RIGAKU, 21.10.2001, Vol.18, No.2, P.13-22

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のような試料表面のナノ構造の評価が、ディバイスや試料作製直後にできるようになれば、簡便性の面で有効である。そのためには、放射光で小角散乱を行った場合に匹敵するほど十分な解析が可能で、かつ実験室程度の広さを有する場所で使用できる装置が必要となる。

【0009】

しかしながら、特許文献1や非特許文献1に記載されている装置は、X線を試料に透過させて検出器における分解能を高めるものであり、試料表面の微細構造を計測するには適していない。仮に、このような装置を、X線を試料で反射させて検出器に集束させる光学系に用いたとしても、照射方向にスポットサイズが広がり、検出器において分解能が低下する。また、特許文献2記載の装置は、試料上に集光しているものの、検出器においてスポットサイズが広がり所期の分解能が得られない。

【0010】

本発明は、このような事情に鑑みてなされたものであり、反射型小角散乱や回折がなされたX線強度を高分解能で測定でき、試料表面の微細構造を簡便に、かつ正確に計測することができるX線散乱測定装置およびX線散乱測定方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)上記の目的を達成するため、本発明に係るX線散乱測定装置は、試料表面上の微細構造の計測に適したX線散乱測定装置であって、X線を発生させるX線源と、前記発生したX線を反射する第1のミラーと、前記第1のミラーで反射されたX線を反射する第2のミラーと、前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、前記試料表面で散乱したX線を検出する2次元検出器と、を備え、前記第1のミラーは、前記発生したX線を、前記試料表面に平行な面内で前記2次元検出器上に集光し、前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光することを特徴としている。

【0012】

このように、本発明のX線散乱測定装置は、第2のミラーにより試料表面にX線を集光するため、照射方向のスポットサイズの広がりを最小限に抑えることができる。そして、分解能を低下させることなく、反射型小角散乱が測定可能になる。また、2次元的な周期性を有する表面微細構造に対してはX線の回折を利用することで計測が可能になる。このようにX線により試料表面のナノメートルサイズの微細構造を正確に測定できる。

【0013】

また、たとえば基板表面に作られた半導体や磁性記録媒体の加工形状を評価することができる。今後、構造体の微細化が進行した際、光による方法は波長による限界により原理的な検出限界が近づいてくると考えられるが、X線を用いれば、そのような制限は無く、究極の原子レベルまで構造計測が可能になる。また、従来放射光で行われていたGISAXSの多くが実験室で測定可能になり、簡便にディバイスや試料作製直後に、試料にダメージを与えることなく放射光で得られるデータに匹敵する十分なデータが得られるようになり、様々なディバイスの製造工程の管理にも利用できる。

【0014】

(2)また、本発明に係るX線散乱測定装置は、試料表面上の微細構造の計測に適したX線散乱測定装置であって、X線を発生させるX線源と、前記発生したX線を反射する第1のミラーと、前記第1のミラーで反射されたX線を反射する第2のミラーと、前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、前記試料表面で散乱したX線を検出する2次元検出器と、を備え、前記第1のミラーは、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光し、前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に平行な面内で前記2次元検出器上に集光することを特徴としている。

【0015】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【0016】

(3)また、本発明に係るX線散乱測定装置は、前記第1のミラーおよび第2のミラーを反射面が互いに直交するように配置して一体に支持するミラー支持部を更に備え、前記ミラー支持部は、前記第1のミラーによるX線の反射角を変えるとともに前記第2のミラーをそのX線入射面に垂直に移動させる回転軸と、前記第2のミラーによるX線の反射角を変えるとともに前記第1のミラーをそのX線入射面に垂直に移動させる回転軸とで、2軸回転可能に設置されていることを特徴としている。これにより、第1のミラーの調整と第2のミラーの調整を独立に行うことができ、異なった焦点位置を持つ2つのミラーの調整が容易になる。

【0017】

(4)また、本発明に係るX線散乱測定装置は、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光する前記第2のミラーが、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴としている。これにより、X線の照射方向のスポットサイズの広がりを抑え、試料表面に形成された微細構造を反映したX線の散乱強度を高い分解能で測定でき、微細な構造を正確に計測することができる。

【0018】

(5)また、本発明に係るX線散乱測定装置は、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光する前記第1のミラーが、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴としている。これにより、X線の照射方向のスポットサイズの広がりを抑え、試料表面に形成された微細構造を反映したX線の散乱強度を高い分解能で測定でき、微細な構造を正確に計測することができる。

【0019】

(6)また、本発明に係るX線散乱測定装置は、前記試料台は、前記発生したX線の前記試料表面への入射角を変える回転および前記試料表面の面内回転を可能に設けられていることを特徴としている。

【0020】

これにより、試料表面に形成された周期構造からの回折X線をBraggの回折条件を満たすよう試料を方位角方向に自転回転して多数の回折ピークを検出し、周期構造のピッチやライン幅を高精度で測定できる。さらに周期的に設けられた構造体の断面形状に関し側壁の傾きや粗さを独立に評価することができる。このように、微細構造の特徴を正確に特定することができる。

【0021】

(7)また、本発明に係るX線散乱測定装置は、前記第1または第2のミラーが、多層膜ミラーであることを特徴としている。これにより、第1または第2のミラーはX線の入射位置により格子定数を変化させることができる。そのため、入射角が変わったときでも格子定数を調整して回折を起こさせることができる。その結果、第1のミラーによる2次元検出器上の集光および第2のミラーによる試料表面上の集光について、特性線(CuKα)の波長のX線のみを選択的に取り出し、バックグラウンドの低い測定が可能になる。

【0022】

(8)また、本発明に係るX線散乱測定装置は、前記第1または第2のミラーが、結晶板で構成されていることを特徴としている。これにより、たとえば、第1または第2のミラーはKα1のX線だけを取り出せる。その結果、単色性の高いX線を作ることができ、さらに高分解能な検出が可能となる。

【0023】

(9)また、本発明に係るX線散乱測定装置は、前記第2のミラーと前記試料との間のX線通路部に、1組のコリメーションブロックを備えることを特徴としている。これにより、精密にX線を阻止しコリメーションの精度を高めることができる。

【0024】

(10)また、本発明に係るX線散乱測定方法は、試料表面上の微細構造の計測に適したX線散乱測定方法であって、X線源で発生したX線を第1のミラーで反射させるステップと、前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、前記第2のミラーで反射されたX線を前記試料に入射させるステップと、前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料表面で小角散乱したX線を検出することを特徴としている。

【0025】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【0026】

(11)また、本発明に係るX線散乱測定方法は、試料表面上の微細構造の計測に適したX線散乱測定方法であって、X線源で発生したX線を第1のミラーで反射させるステップと、前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、前記第2のミラーで反射されたX線を前記試料に入射させるステップと、前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料を前記試料表面面内で回転させて、前記試料表面における周期構造で回折したX線を検出することを特徴としている。

【0027】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【発明の効果】

【0028】

本発明によれば、反射型小角散乱や回折がなされたX線強度を高分解能で測定でき、試料表面の微細構造を簡便、かつ正確に計測することができる。

【図面の簡単な説明】

【0029】

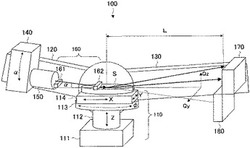

【図1】本発明に係るX線散乱測定装置の構成を示す斜視図である。

【図2】本発明に係るX線散乱測定装置の光学系を示す平面図である。

【図3】本発明に係るX線散乱測定装置の光学系を示す側面図である。

【図4】ミラーユニット内部の斜視図である。

【図5】試料位置におけるX線源からの距離とビームの半値全幅との関係を示す図である。

【図6】試料位置におけるZ位置とX線散乱強度との関係を示す図である。

【図7】2次元検出器位置におけるX線源からの距離とビームの半値全幅との関係を示す図である。

【図8】2次元検出器位置におけるY位置とX線散乱強度との関係を示す図である。

【図9】実験により得られた回折パターンを示す図である。

【発明を実施するための形態】

【0030】

次に、本発明の実施の形態について、図面を参照しながら説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては同一の参照番号を付し、重複する説明は省略する。

【0031】

[X線散乱測定装置の構成]

(全体構成)

図1は、X線散乱測定装置100の構成を示す斜視図である。図1に示すように、X線散乱測定装置100は、試料台110、アーム120、130、X線源140、ミラーユニット150、スリット部160、2次元検出器170およびビームストップ180を備えている。

【0032】

図1に示すように、試料台110は、平面のステージ上で試料Sを支持し、固定部111、上下可動部112、回転可動部113およびXYステージ114を有している。固定部111は、試料台110全体を支え固定する。上下可動部112は、固定部111に連結され、操作を受けてXYステージ114をステージ表面(試料表面)に垂直なZ方向に上下させる。これにより、X線照射前に試料SのZ位置を調整することができる。

【0033】

また、回転可動部113は、上下可動部112に連結され、操作を受けてXYステージ114をステージの面内(φ方向)で回転させる。この回転軸によって、X線照射前に試料Sの向きを調整でき、また、X線照射時にも試料Sを回転させることができる。その結果、周期構造による回折パターンを測定する場合に、試料Sによる散乱強度を、回折条件を満たしながら測定できる。XYステージ114は、回転可動部113の上に設けられ、ステージ上に試料Sを固定することが可能となっている。そして、操作によりステージ表面とX線の入射面との交線方向(X方向)と、ステージ表面に平行でX方向に垂直な方向(Y方向)にステージを移動できる。これにより、X線照射前に試料SのXY面における位置を調整できる。

【0034】

試料Sは、表面に微細構造を有する部材である。たとえば、試料表面のナノメートルサイズの周期的構造を有する基板について回折パターンを測定するのにX線散乱測定装置100は有効である。したがって、ライン&スペースやドットで形成された各種ディバイスの表面構造の計測に応用できる。また、周期的構造ではなくともナノメートルサイズを有する構造の小角散乱のパターンを分析してもよい。たとえば、シリコン基板上に形成されたナノドットの計測にも利用できる。なお、試料Sが表面に周期構造を有する場合には、その方向性と入射X線の方向性との整合をとるように試料Sの面内での方位を調整して、試料Sを配置する。

【0035】

アーム120は、X線源140、操作を受けてミラーユニット150およびスリット部160を、試料位置を中心に回転させ、X線の試料Sへの入射角αを変える。また、アーム130は、操作を受けて2次元検出器170を、試料位置を中心に回転させ、出射角βの原点位置を調整する。このとき、試料表面に周期的に設けられた構造体の高さ方向についても、出射角βに応じた散乱強度データから測壁部分の密度の変化が側壁の傾きなのか、粗さなのかも判定できる。このように、微細構造の特徴を正確に特定することができる。

【0036】

X線源140は、X線を発生する。発生したX線は、ミラーユニット150およびスリット部160を経由して試料Sに入射する。ミラーユニット150は、2つのミラーおよびミラー調節機構を有している。2つのミラーおよびミラー調節機構の詳細は後述する。

【0037】

スリット部160は、ミラーで反射されたX線をさらに絞るために設けられているが、ミラーによる集光が十分であれば必要ない。スリット部160は、たとえば2つのコリメーションブロック161、162により構成されるが、コリメーションブロックに代えてナイフエッジであってもよい。コリメーションブロック161、162は、X線を遮蔽可能な部材で形成されており、精密にX線を阻止しコリメーションの精度を高めることができる。

【0038】

コリメーションブロック161、162は、X線ビームを絞るために、第2のミラー152と試料Sとの間に設置されるものであり、クラツキブロックとも呼ばれる。1つのブロックの底面は、他のブロックの上面と実質的に平行であり、これらのブロックは旋回軸163の周りでビームに対して回転可能である。コリメーションブロック161、162の位置は、図2に示すようにコリメーションブロック間の中心にある旋回軸163の周りで揺り動かすことによって、容易に調節できる。また、回転中心はコリメーションブロック161、162のうちの1つのブロックの隅部とすることもできる。

【0039】

2次元検出器170は、試料Sの表面で散乱したX線を検出する。X線散乱測定装置100の光学系は、試料位置から2次元検出器170までの距離Lを固定して構成されている。ビームストップ180は、試料Sを透過または鏡面反射した入射X線を受け止める。

【0040】

(ミラー)

次に、X線散乱測定装置100の光学系の基本原理とともに各ミラーの特徴を説明する。図2は、X線散乱測定装置100の光学系を示す平面図である。また、図3は、X線散乱測定装置100の光学系を示す側面図である。なお、図2では、コリメーションブロック161、162を省略している。図2に示すように、第1のミラー151は、発生したX線を、試料表面に平行な面内で反射し、2次元検出器170に集光する。出射角βおよび面内の散乱角2θで散乱されたX線は2次元検出器170により検出される。第1のミラー151は、試料表面に平行な面内でX線を反射し2次元検出器170に集光するように所定の曲率で湾曲している。

【0041】

また、図3に示すように第2のミラー152は、発生したX線を、試料表面に垂直な面内で、試料表面上に集光する。散乱角2θで散乱されたX線は2次元検出器170により検出される。第2のミラー152は、X線を反射し試料表面に集光するように所定の曲率で湾曲している。

【0042】

このような構成により、X線が試料表面に垂直な面内で試料表面に集束し、試料表面に平行な面内で2次元検出器170に集束する。その結果、試料表面に平行な方向の構造について、高分解能でQy方向の像を検出ことができる。また、試料表面の高さ方向の構造については十分な強度でQz方向の像を検出ことができる。

【0043】

なお、X線源140から発生したX線を、第1のミラー151、第2のミラー152の順番で反射させて試料Sに入射させるように第1のミラー151がX線源140に近い位置に設置され、第2のミラー152が試料Sに近い位置に設置されている。このように、試料表面上に集光する第2のミラー152を試料Sに近い位置に設置することで、試料表面上のスポットサイズを小さくすることができる。ただし、十分にスポットサイズを小さくできる場合等には、第1のミラー151による集光位置と第2のミラー152による集光位置とを入れ換えてもよい。

【0044】

また、第1のミラー151または第2のミラー152には、全反射ミラー、多層膜ミラーおよび結晶板のいずれかが用いられることが好ましい。全反射ミラーは、ガラス板それ自体や、ガラス板の表面にNi(ニッケル)、Au(金)、Pt(白金)等を成膜して形成された反射板等を湾曲させることによって形成される。

【0045】

多層膜ミラーは、電子密度の異なる層を滑らかな表面を持った基板上に交互に複数回積層することによって形成される。多層の積層構造を周期的に複数層繰り返すことにより、特定X線、例えばCuKα線を効率良く回折できる。基板の材料としてはガラス板、シリコンウエーハ等が用いられる。

【0046】

多層膜ミラーを用いることで、第1のミラー151または第2のミラー152はX線の入射位置により格子定数を変化させることができる。そのため、入射角αが変わったときでも格子定数を調整して回折を起こさせることができる。その結果、第1のミラー151による2次元検出器170上の集光および第2のミラー152による試料表面上の集光について、特性線(CuKα)の波長のX線のみを選択的に取り出し、バックグラウンドの低い測定が可能になる。

【0047】

結晶板は、α−SiO2(水晶)、Si(シリコン)、Ge(ゲルマニウム)等の単結晶板を用いて形成できる。これにより、たとえば、第1のミラー151または第2のミラー152はKα1のX線だけを取り出せる。その結果、単色性の高いX線を作ることができ、さらに高分解能な検出が可能となる。

【0048】

このように、2つのミラーを用いることにより、試料Sの位置においてX線の入射面に垂直な方向のX線のスポットサイズを小さくできる。その結果、2次元検出器170においての分解能を向上でき、試料表面上の微細構造の計測に適している。

【0049】

上記のように、第1のミラー151および第2のミラー152は、それぞれ異なる焦点距離を有するように形成されているが、使用の際には、所定位置にX線を集束させるために各ミラーの反射角を微調整する必要がある。以下に、ミラーユニット150が有するミラーの調整機構を説明する。

【0050】

(ミラーの調整機構)

図4は、ミラーユニット150内部の斜視図である。ミラー支持部153は、第1のミラー151および第2のミラー152を、各反射面が互いに直交するように調整された状態で一体に支持する。ミラー支持部153は、第1のミラー151の反射角を変えるとともに第2のミラー152をそのX線入射面に垂直に移動させる回転軸A1で回転可能に設置されている。また、第2のミラー152の反射角を変えるとともに第1のミラー151をそのX線入射面に垂直に移動させる回転軸B1で回転可能に設置されている。

【0051】

すなわち、ミラー支持部153は、回転軸A1および回転軸B1の2軸で回転可能に設置されている。回転軸A1は、第2のミラー152の表面に垂直な軸A2に平行で、回転軸B1は、第1のミラー151の表面に垂直な軸B2に平行である。回転軸A1は、軸B2と直交しており、回転軸B1は、軸A2と直交している。これにより、第1のミラー151の調整と第2のミラー152の調整を行う際に、互いの調整が干渉し合うことがなくなる。その結果、独立にミラーの調整を行うことができ、作業が容易になる。ミラーは、ネジ(図示せず)の先端をミラーに当接させ、ネジを回し込んだり、回し戻したりすることで、変位させることが可能となっている。ネジの先端が常にミラーに当接するようミラーには弾性力が加えられている。なお、図4に示すように、回転軸A1は第1のミラー151のX線入射方向中央部に設定されていることが好ましい。また、回転軸B1は、第2のミラーのX線入射方向中央部に設定されていることが好ましい。

【0052】

第2のミラー152は、試料表面でのX線のスポットサイズを、試料表面に垂直な面内で50μm以下に制限可能である。上記のスポットサイズを30μm以下に制限できることが好ましく、20μm以下に制限できればさらに好ましい。なお、試料表面に平行な面内のスポットサイズは、100μm程度の周期構造を測定する場合には200μm程度で十分であり、2次元検出器170のサイズに合わせてもよい。

【0053】

[表面微細構造の測定方法]

次に、上記のように構成されたX線散乱測定装置100を用いて試料表面上の微細構造を測定する方法を説明する。まず、試料Sの表面微細構造の方向性を考慮して試料台110に設置する。そして、試料SのZ位置、XY面における位置および試料Sの向きを調整する。第1のミラー151および第2のミラー152は、あらかじめ焦点位置をそれぞれ2次元検出器および試料位置に合わせるよう微調整しておく。

【0054】

そして、X線源140から発生したX線を、第1のミラー151、第2のミラー152の順番で反射させて試料Sに入射させる。その際には、第1のミラー151により試料表面に平行な面内で、2次元検出器170上に集光するとともに、第2のミラー152により、試料表面に垂直な面内で試料表面に集光する。そして、試料表面に微小な入射角でX線を照射して散乱したX線を2次元検出器170で検出する。

【0055】

このようにして、X線出射角βおよび面内の散乱角2θに応じたX線強度を測定する。周期的構造によるX線の回折を利用する場合には、必要に応じ試料Sを、Z軸を中心として面内で回転しながら測定する。

【0056】

得られた小角散乱パターンまたは回折パターンには、試料表面の3次元的な形状の情報が含まれている。たとえば、試料Sの周期的構造の単位構造体の形状を特定するパラメータにより、試料モデルを仮定し、シミュレーションでX線散乱強度を計算し、これに基づいて試料モデルにより算出されるX線の散乱強度を測定された散乱強度にフィッティングする。そして、フィッティングの結果、単位構造体の形状を特定するパラメータの最適値を決定することが可能である。

【0057】

[実施例1]

実際に、上記の構成を有するX線散乱測定装置100を作製した。作製されたX線散乱測定装置100では、試料位置に試料表面に垂直な面内でX線を集束させるよう第1のミラー151を配置し、試料位置から400mmの位置に、試料表面に平行な面内でX線を集束させるよう第2のミラー152を配置した。

【0058】

このようなX線散乱測定装置100について光学系の基礎データを測定した。まず、X線の進行方向への距離とビームの広がりとの関係を測定した。その際には、所定の位置でナイフエッジをスキャンすることで測定した。図5は、試料位置におけるX線源140からの距離とビームの半値全幅との関係を示す図である。図5に示すように、X線源140から290mmの位置でX線ビームの半値全幅が最も小さいことが確認された。

【0059】

また、X線源から290mmの位置(焦点位置)において、Z方向の位置とX線強度の関係を計測した。図6は、試料位置におけるZ位置とX線強度との関係を示す図である。図6に示すように、X線ビームの半値全幅は、約35μmであり、十分にX線が集束していることを確認できた。

【0060】

次に、試料位置からのX線の進行方向への距離とビームの広がりとの関係を測定した。図7は、2次元検出器位置における試料位置からの距離とビームの半値全幅との関係を示す図である。図7に示すように、試料位置から400mmの位置でX線ビームの半値全幅が最も小さいことが確認された。

【0061】

また、試料位置から400mmの位置(焦点位置)において、Y方向の位置とX線強度の関係を計測した。図8は、試料位置におけるZ位置とX線強度との関係を示す図である。図8に示すように、X線ビームの半値全幅は、約230μmであった。このようにして、第1のミラー151により2次元検出器170に集光し、第2のミラー152により試料表面にも十分に集光できていることを確認できた。

【0062】

[実施例2]

作製したX線散乱測定装置100を用い、シリコン基板表面に100nmピッチのグレーティング試料に入射角0.16°でX線を照射し、試料をZ軸回りで回転させながら測定した。図9は、実験により得られた回折パターンを示す図である。図9に示す回折パターンは、2次元検出器170上の(ログスケール)データとして示されている。図9に示す回折パターンでは、面内2θ方向にグレーティングに由来する多数のピークが観測されているだけでなく、出射角β方向にも、グレーティングの高さを反映した干渉縞を確認できた。これらのデータを解析することにより、非破壊でグレーティングの2次元断面を測定することができる。

【符号の説明】

【0063】

100 X線散乱測定装置

110 試料台

111 固定部

112 上下可動部

113 回転可動部

114 XYステージ

120、130 アーム

140 X線源

150 ミラーユニット

151 第1のミラー

152 第2のミラー

153 ミラー支持部

160 スリット部

161、162 コリメーションブロック

163 旋回軸

170 2次元検出器

180 ビームストップ

A1 回転軸

B1 回転軸

A2 回転軸A1に平行な軸

B2 回転軸B1に平行な軸

S 試料

【技術分野】

【0001】

本発明は、試料表面上の微細構造の計測に適したX線散乱測定装置およびX線散乱測定方法に関する。

【背景技術】

【0002】

表面に形成されたナノドットや半導体のディバイスのナノ加工等の局所的な評価には、SEMやAFMなどが多く用いられている。一方で、それと相補的な平均構造を測定する方法として、近年X線を微小な角度で表面に照射し、その散乱強度を解析することにより表面のナノ構造を測定する微小角入射X線小角散乱法(GISAXS)が、強力な放射光源の実現によって普及している。

【0003】

このような小角散乱に関する技術には、光学素子によりX線の焦点を検出器上に結ぶことで高分解能を達成しようとするものがある(たとえば、特許文献1参照)。特許文献1記載の2次元小角X線カメラは、微小焦点線源および2次元多層光学素子の組み合わせによりよく規定された2次元ビームを形成している。

【0004】

また、これに類似する技術として、カークパトリック・バエズ法(Kirkpatrick-Baez scheme)により2つのミラーを用いて検出器の近傍にX線を集光する技術が開示されている(たとえば、非特許文献1参照)。非特許文献1には、2つのミラーを隣り合わせに配置して集光する光学系も開示されている。

【0005】

一方、小角散乱に関して、X線の焦点を試料上に結ぶ技術も開示されている(たとえば、特許文献2参照)。特許文献2記載の装置は、第1ミラーにより水平方向のX線を収束させ、第2ミラーにより垂直方向のX線を収束させて試料上の0.1mm×0.1mmの領域に集光している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2008−542751号公報

【特許文献2】特開平5−256800号公報

【非特許文献】

【0007】

【非特許文献1】Licai Jiang, Boris Verman, Bonglea Kim, Yuri Platonov, Zaid Al-Mosheky, Rick Smith, Nick Grupido, ”APPLICATION OF MULTILAYAR OPTICS TO X-RAY DIFFRACTION SYSTEMS”, THE RIGAKU JOURNAL, RIGAKU, 21.10.2001, Vol.18, No.2, P.13-22

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のような試料表面のナノ構造の評価が、ディバイスや試料作製直後にできるようになれば、簡便性の面で有効である。そのためには、放射光で小角散乱を行った場合に匹敵するほど十分な解析が可能で、かつ実験室程度の広さを有する場所で使用できる装置が必要となる。

【0009】

しかしながら、特許文献1や非特許文献1に記載されている装置は、X線を試料に透過させて検出器における分解能を高めるものであり、試料表面の微細構造を計測するには適していない。仮に、このような装置を、X線を試料で反射させて検出器に集束させる光学系に用いたとしても、照射方向にスポットサイズが広がり、検出器において分解能が低下する。また、特許文献2記載の装置は、試料上に集光しているものの、検出器においてスポットサイズが広がり所期の分解能が得られない。

【0010】

本発明は、このような事情に鑑みてなされたものであり、反射型小角散乱や回折がなされたX線強度を高分解能で測定でき、試料表面の微細構造を簡便に、かつ正確に計測することができるX線散乱測定装置およびX線散乱測定方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

(1)上記の目的を達成するため、本発明に係るX線散乱測定装置は、試料表面上の微細構造の計測に適したX線散乱測定装置であって、X線を発生させるX線源と、前記発生したX線を反射する第1のミラーと、前記第1のミラーで反射されたX線を反射する第2のミラーと、前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、前記試料表面で散乱したX線を検出する2次元検出器と、を備え、前記第1のミラーは、前記発生したX線を、前記試料表面に平行な面内で前記2次元検出器上に集光し、前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光することを特徴としている。

【0012】

このように、本発明のX線散乱測定装置は、第2のミラーにより試料表面にX線を集光するため、照射方向のスポットサイズの広がりを最小限に抑えることができる。そして、分解能を低下させることなく、反射型小角散乱が測定可能になる。また、2次元的な周期性を有する表面微細構造に対してはX線の回折を利用することで計測が可能になる。このようにX線により試料表面のナノメートルサイズの微細構造を正確に測定できる。

【0013】

また、たとえば基板表面に作られた半導体や磁性記録媒体の加工形状を評価することができる。今後、構造体の微細化が進行した際、光による方法は波長による限界により原理的な検出限界が近づいてくると考えられるが、X線を用いれば、そのような制限は無く、究極の原子レベルまで構造計測が可能になる。また、従来放射光で行われていたGISAXSの多くが実験室で測定可能になり、簡便にディバイスや試料作製直後に、試料にダメージを与えることなく放射光で得られるデータに匹敵する十分なデータが得られるようになり、様々なディバイスの製造工程の管理にも利用できる。

【0014】

(2)また、本発明に係るX線散乱測定装置は、試料表面上の微細構造の計測に適したX線散乱測定装置であって、X線を発生させるX線源と、前記発生したX線を反射する第1のミラーと、前記第1のミラーで反射されたX線を反射する第2のミラーと、前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、前記試料表面で散乱したX線を検出する2次元検出器と、を備え、前記第1のミラーは、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光し、前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に平行な面内で前記2次元検出器上に集光することを特徴としている。

【0015】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【0016】

(3)また、本発明に係るX線散乱測定装置は、前記第1のミラーおよび第2のミラーを反射面が互いに直交するように配置して一体に支持するミラー支持部を更に備え、前記ミラー支持部は、前記第1のミラーによるX線の反射角を変えるとともに前記第2のミラーをそのX線入射面に垂直に移動させる回転軸と、前記第2のミラーによるX線の反射角を変えるとともに前記第1のミラーをそのX線入射面に垂直に移動させる回転軸とで、2軸回転可能に設置されていることを特徴としている。これにより、第1のミラーの調整と第2のミラーの調整を独立に行うことができ、異なった焦点位置を持つ2つのミラーの調整が容易になる。

【0017】

(4)また、本発明に係るX線散乱測定装置は、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光する前記第2のミラーが、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴としている。これにより、X線の照射方向のスポットサイズの広がりを抑え、試料表面に形成された微細構造を反映したX線の散乱強度を高い分解能で測定でき、微細な構造を正確に計測することができる。

【0018】

(5)また、本発明に係るX線散乱測定装置は、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光する前記第1のミラーが、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴としている。これにより、X線の照射方向のスポットサイズの広がりを抑え、試料表面に形成された微細構造を反映したX線の散乱強度を高い分解能で測定でき、微細な構造を正確に計測することができる。

【0019】

(6)また、本発明に係るX線散乱測定装置は、前記試料台は、前記発生したX線の前記試料表面への入射角を変える回転および前記試料表面の面内回転を可能に設けられていることを特徴としている。

【0020】

これにより、試料表面に形成された周期構造からの回折X線をBraggの回折条件を満たすよう試料を方位角方向に自転回転して多数の回折ピークを検出し、周期構造のピッチやライン幅を高精度で測定できる。さらに周期的に設けられた構造体の断面形状に関し側壁の傾きや粗さを独立に評価することができる。このように、微細構造の特徴を正確に特定することができる。

【0021】

(7)また、本発明に係るX線散乱測定装置は、前記第1または第2のミラーが、多層膜ミラーであることを特徴としている。これにより、第1または第2のミラーはX線の入射位置により格子定数を変化させることができる。そのため、入射角が変わったときでも格子定数を調整して回折を起こさせることができる。その結果、第1のミラーによる2次元検出器上の集光および第2のミラーによる試料表面上の集光について、特性線(CuKα)の波長のX線のみを選択的に取り出し、バックグラウンドの低い測定が可能になる。

【0022】

(8)また、本発明に係るX線散乱測定装置は、前記第1または第2のミラーが、結晶板で構成されていることを特徴としている。これにより、たとえば、第1または第2のミラーはKα1のX線だけを取り出せる。その結果、単色性の高いX線を作ることができ、さらに高分解能な検出が可能となる。

【0023】

(9)また、本発明に係るX線散乱測定装置は、前記第2のミラーと前記試料との間のX線通路部に、1組のコリメーションブロックを備えることを特徴としている。これにより、精密にX線を阻止しコリメーションの精度を高めることができる。

【0024】

(10)また、本発明に係るX線散乱測定方法は、試料表面上の微細構造の計測に適したX線散乱測定方法であって、X線源で発生したX線を第1のミラーで反射させるステップと、前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、前記第2のミラーで反射されたX線を前記試料に入射させるステップと、前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料表面で小角散乱したX線を検出することを特徴としている。

【0025】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【0026】

(11)また、本発明に係るX線散乱測定方法は、試料表面上の微細構造の計測に適したX線散乱測定方法であって、X線源で発生したX線を第1のミラーで反射させるステップと、前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、前記第2のミラーで反射されたX線を前記試料に入射させるステップと、前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料を前記試料表面面内で回転させて、前記試料表面における周期構造で回折したX線を検出することを特徴としている。

【0027】

このように、試料表面に垂直な面内で試料表面にX線を集光するため、高分解能な反射型小角散乱の測定が可能になる。また、X線回折を利用することで2次元的な周期性を有する表面微細構造の正確な計測が可能になる。このようにX線により試料表面の微小な構造を測定できる。

【発明の効果】

【0028】

本発明によれば、反射型小角散乱や回折がなされたX線強度を高分解能で測定でき、試料表面の微細構造を簡便、かつ正確に計測することができる。

【図面の簡単な説明】

【0029】

【図1】本発明に係るX線散乱測定装置の構成を示す斜視図である。

【図2】本発明に係るX線散乱測定装置の光学系を示す平面図である。

【図3】本発明に係るX線散乱測定装置の光学系を示す側面図である。

【図4】ミラーユニット内部の斜視図である。

【図5】試料位置におけるX線源からの距離とビームの半値全幅との関係を示す図である。

【図6】試料位置におけるZ位置とX線散乱強度との関係を示す図である。

【図7】2次元検出器位置におけるX線源からの距離とビームの半値全幅との関係を示す図である。

【図8】2次元検出器位置におけるY位置とX線散乱強度との関係を示す図である。

【図9】実験により得られた回折パターンを示す図である。

【発明を実施するための形態】

【0030】

次に、本発明の実施の形態について、図面を参照しながら説明する。説明の理解を容易にするため、各図面において同一の構成要素に対しては同一の参照番号を付し、重複する説明は省略する。

【0031】

[X線散乱測定装置の構成]

(全体構成)

図1は、X線散乱測定装置100の構成を示す斜視図である。図1に示すように、X線散乱測定装置100は、試料台110、アーム120、130、X線源140、ミラーユニット150、スリット部160、2次元検出器170およびビームストップ180を備えている。

【0032】

図1に示すように、試料台110は、平面のステージ上で試料Sを支持し、固定部111、上下可動部112、回転可動部113およびXYステージ114を有している。固定部111は、試料台110全体を支え固定する。上下可動部112は、固定部111に連結され、操作を受けてXYステージ114をステージ表面(試料表面)に垂直なZ方向に上下させる。これにより、X線照射前に試料SのZ位置を調整することができる。

【0033】

また、回転可動部113は、上下可動部112に連結され、操作を受けてXYステージ114をステージの面内(φ方向)で回転させる。この回転軸によって、X線照射前に試料Sの向きを調整でき、また、X線照射時にも試料Sを回転させることができる。その結果、周期構造による回折パターンを測定する場合に、試料Sによる散乱強度を、回折条件を満たしながら測定できる。XYステージ114は、回転可動部113の上に設けられ、ステージ上に試料Sを固定することが可能となっている。そして、操作によりステージ表面とX線の入射面との交線方向(X方向)と、ステージ表面に平行でX方向に垂直な方向(Y方向)にステージを移動できる。これにより、X線照射前に試料SのXY面における位置を調整できる。

【0034】

試料Sは、表面に微細構造を有する部材である。たとえば、試料表面のナノメートルサイズの周期的構造を有する基板について回折パターンを測定するのにX線散乱測定装置100は有効である。したがって、ライン&スペースやドットで形成された各種ディバイスの表面構造の計測に応用できる。また、周期的構造ではなくともナノメートルサイズを有する構造の小角散乱のパターンを分析してもよい。たとえば、シリコン基板上に形成されたナノドットの計測にも利用できる。なお、試料Sが表面に周期構造を有する場合には、その方向性と入射X線の方向性との整合をとるように試料Sの面内での方位を調整して、試料Sを配置する。

【0035】

アーム120は、X線源140、操作を受けてミラーユニット150およびスリット部160を、試料位置を中心に回転させ、X線の試料Sへの入射角αを変える。また、アーム130は、操作を受けて2次元検出器170を、試料位置を中心に回転させ、出射角βの原点位置を調整する。このとき、試料表面に周期的に設けられた構造体の高さ方向についても、出射角βに応じた散乱強度データから測壁部分の密度の変化が側壁の傾きなのか、粗さなのかも判定できる。このように、微細構造の特徴を正確に特定することができる。

【0036】

X線源140は、X線を発生する。発生したX線は、ミラーユニット150およびスリット部160を経由して試料Sに入射する。ミラーユニット150は、2つのミラーおよびミラー調節機構を有している。2つのミラーおよびミラー調節機構の詳細は後述する。

【0037】

スリット部160は、ミラーで反射されたX線をさらに絞るために設けられているが、ミラーによる集光が十分であれば必要ない。スリット部160は、たとえば2つのコリメーションブロック161、162により構成されるが、コリメーションブロックに代えてナイフエッジであってもよい。コリメーションブロック161、162は、X線を遮蔽可能な部材で形成されており、精密にX線を阻止しコリメーションの精度を高めることができる。

【0038】

コリメーションブロック161、162は、X線ビームを絞るために、第2のミラー152と試料Sとの間に設置されるものであり、クラツキブロックとも呼ばれる。1つのブロックの底面は、他のブロックの上面と実質的に平行であり、これらのブロックは旋回軸163の周りでビームに対して回転可能である。コリメーションブロック161、162の位置は、図2に示すようにコリメーションブロック間の中心にある旋回軸163の周りで揺り動かすことによって、容易に調節できる。また、回転中心はコリメーションブロック161、162のうちの1つのブロックの隅部とすることもできる。

【0039】

2次元検出器170は、試料Sの表面で散乱したX線を検出する。X線散乱測定装置100の光学系は、試料位置から2次元検出器170までの距離Lを固定して構成されている。ビームストップ180は、試料Sを透過または鏡面反射した入射X線を受け止める。

【0040】

(ミラー)

次に、X線散乱測定装置100の光学系の基本原理とともに各ミラーの特徴を説明する。図2は、X線散乱測定装置100の光学系を示す平面図である。また、図3は、X線散乱測定装置100の光学系を示す側面図である。なお、図2では、コリメーションブロック161、162を省略している。図2に示すように、第1のミラー151は、発生したX線を、試料表面に平行な面内で反射し、2次元検出器170に集光する。出射角βおよび面内の散乱角2θで散乱されたX線は2次元検出器170により検出される。第1のミラー151は、試料表面に平行な面内でX線を反射し2次元検出器170に集光するように所定の曲率で湾曲している。

【0041】

また、図3に示すように第2のミラー152は、発生したX線を、試料表面に垂直な面内で、試料表面上に集光する。散乱角2θで散乱されたX線は2次元検出器170により検出される。第2のミラー152は、X線を反射し試料表面に集光するように所定の曲率で湾曲している。

【0042】

このような構成により、X線が試料表面に垂直な面内で試料表面に集束し、試料表面に平行な面内で2次元検出器170に集束する。その結果、試料表面に平行な方向の構造について、高分解能でQy方向の像を検出ことができる。また、試料表面の高さ方向の構造については十分な強度でQz方向の像を検出ことができる。

【0043】

なお、X線源140から発生したX線を、第1のミラー151、第2のミラー152の順番で反射させて試料Sに入射させるように第1のミラー151がX線源140に近い位置に設置され、第2のミラー152が試料Sに近い位置に設置されている。このように、試料表面上に集光する第2のミラー152を試料Sに近い位置に設置することで、試料表面上のスポットサイズを小さくすることができる。ただし、十分にスポットサイズを小さくできる場合等には、第1のミラー151による集光位置と第2のミラー152による集光位置とを入れ換えてもよい。

【0044】

また、第1のミラー151または第2のミラー152には、全反射ミラー、多層膜ミラーおよび結晶板のいずれかが用いられることが好ましい。全反射ミラーは、ガラス板それ自体や、ガラス板の表面にNi(ニッケル)、Au(金)、Pt(白金)等を成膜して形成された反射板等を湾曲させることによって形成される。

【0045】

多層膜ミラーは、電子密度の異なる層を滑らかな表面を持った基板上に交互に複数回積層することによって形成される。多層の積層構造を周期的に複数層繰り返すことにより、特定X線、例えばCuKα線を効率良く回折できる。基板の材料としてはガラス板、シリコンウエーハ等が用いられる。

【0046】

多層膜ミラーを用いることで、第1のミラー151または第2のミラー152はX線の入射位置により格子定数を変化させることができる。そのため、入射角αが変わったときでも格子定数を調整して回折を起こさせることができる。その結果、第1のミラー151による2次元検出器170上の集光および第2のミラー152による試料表面上の集光について、特性線(CuKα)の波長のX線のみを選択的に取り出し、バックグラウンドの低い測定が可能になる。

【0047】

結晶板は、α−SiO2(水晶)、Si(シリコン)、Ge(ゲルマニウム)等の単結晶板を用いて形成できる。これにより、たとえば、第1のミラー151または第2のミラー152はKα1のX線だけを取り出せる。その結果、単色性の高いX線を作ることができ、さらに高分解能な検出が可能となる。

【0048】

このように、2つのミラーを用いることにより、試料Sの位置においてX線の入射面に垂直な方向のX線のスポットサイズを小さくできる。その結果、2次元検出器170においての分解能を向上でき、試料表面上の微細構造の計測に適している。

【0049】

上記のように、第1のミラー151および第2のミラー152は、それぞれ異なる焦点距離を有するように形成されているが、使用の際には、所定位置にX線を集束させるために各ミラーの反射角を微調整する必要がある。以下に、ミラーユニット150が有するミラーの調整機構を説明する。

【0050】

(ミラーの調整機構)

図4は、ミラーユニット150内部の斜視図である。ミラー支持部153は、第1のミラー151および第2のミラー152を、各反射面が互いに直交するように調整された状態で一体に支持する。ミラー支持部153は、第1のミラー151の反射角を変えるとともに第2のミラー152をそのX線入射面に垂直に移動させる回転軸A1で回転可能に設置されている。また、第2のミラー152の反射角を変えるとともに第1のミラー151をそのX線入射面に垂直に移動させる回転軸B1で回転可能に設置されている。

【0051】

すなわち、ミラー支持部153は、回転軸A1および回転軸B1の2軸で回転可能に設置されている。回転軸A1は、第2のミラー152の表面に垂直な軸A2に平行で、回転軸B1は、第1のミラー151の表面に垂直な軸B2に平行である。回転軸A1は、軸B2と直交しており、回転軸B1は、軸A2と直交している。これにより、第1のミラー151の調整と第2のミラー152の調整を行う際に、互いの調整が干渉し合うことがなくなる。その結果、独立にミラーの調整を行うことができ、作業が容易になる。ミラーは、ネジ(図示せず)の先端をミラーに当接させ、ネジを回し込んだり、回し戻したりすることで、変位させることが可能となっている。ネジの先端が常にミラーに当接するようミラーには弾性力が加えられている。なお、図4に示すように、回転軸A1は第1のミラー151のX線入射方向中央部に設定されていることが好ましい。また、回転軸B1は、第2のミラーのX線入射方向中央部に設定されていることが好ましい。

【0052】

第2のミラー152は、試料表面でのX線のスポットサイズを、試料表面に垂直な面内で50μm以下に制限可能である。上記のスポットサイズを30μm以下に制限できることが好ましく、20μm以下に制限できればさらに好ましい。なお、試料表面に平行な面内のスポットサイズは、100μm程度の周期構造を測定する場合には200μm程度で十分であり、2次元検出器170のサイズに合わせてもよい。

【0053】

[表面微細構造の測定方法]

次に、上記のように構成されたX線散乱測定装置100を用いて試料表面上の微細構造を測定する方法を説明する。まず、試料Sの表面微細構造の方向性を考慮して試料台110に設置する。そして、試料SのZ位置、XY面における位置および試料Sの向きを調整する。第1のミラー151および第2のミラー152は、あらかじめ焦点位置をそれぞれ2次元検出器および試料位置に合わせるよう微調整しておく。

【0054】

そして、X線源140から発生したX線を、第1のミラー151、第2のミラー152の順番で反射させて試料Sに入射させる。その際には、第1のミラー151により試料表面に平行な面内で、2次元検出器170上に集光するとともに、第2のミラー152により、試料表面に垂直な面内で試料表面に集光する。そして、試料表面に微小な入射角でX線を照射して散乱したX線を2次元検出器170で検出する。

【0055】

このようにして、X線出射角βおよび面内の散乱角2θに応じたX線強度を測定する。周期的構造によるX線の回折を利用する場合には、必要に応じ試料Sを、Z軸を中心として面内で回転しながら測定する。

【0056】

得られた小角散乱パターンまたは回折パターンには、試料表面の3次元的な形状の情報が含まれている。たとえば、試料Sの周期的構造の単位構造体の形状を特定するパラメータにより、試料モデルを仮定し、シミュレーションでX線散乱強度を計算し、これに基づいて試料モデルにより算出されるX線の散乱強度を測定された散乱強度にフィッティングする。そして、フィッティングの結果、単位構造体の形状を特定するパラメータの最適値を決定することが可能である。

【0057】

[実施例1]

実際に、上記の構成を有するX線散乱測定装置100を作製した。作製されたX線散乱測定装置100では、試料位置に試料表面に垂直な面内でX線を集束させるよう第1のミラー151を配置し、試料位置から400mmの位置に、試料表面に平行な面内でX線を集束させるよう第2のミラー152を配置した。

【0058】

このようなX線散乱測定装置100について光学系の基礎データを測定した。まず、X線の進行方向への距離とビームの広がりとの関係を測定した。その際には、所定の位置でナイフエッジをスキャンすることで測定した。図5は、試料位置におけるX線源140からの距離とビームの半値全幅との関係を示す図である。図5に示すように、X線源140から290mmの位置でX線ビームの半値全幅が最も小さいことが確認された。

【0059】

また、X線源から290mmの位置(焦点位置)において、Z方向の位置とX線強度の関係を計測した。図6は、試料位置におけるZ位置とX線強度との関係を示す図である。図6に示すように、X線ビームの半値全幅は、約35μmであり、十分にX線が集束していることを確認できた。

【0060】

次に、試料位置からのX線の進行方向への距離とビームの広がりとの関係を測定した。図7は、2次元検出器位置における試料位置からの距離とビームの半値全幅との関係を示す図である。図7に示すように、試料位置から400mmの位置でX線ビームの半値全幅が最も小さいことが確認された。

【0061】

また、試料位置から400mmの位置(焦点位置)において、Y方向の位置とX線強度の関係を計測した。図8は、試料位置におけるZ位置とX線強度との関係を示す図である。図8に示すように、X線ビームの半値全幅は、約230μmであった。このようにして、第1のミラー151により2次元検出器170に集光し、第2のミラー152により試料表面にも十分に集光できていることを確認できた。

【0062】

[実施例2]

作製したX線散乱測定装置100を用い、シリコン基板表面に100nmピッチのグレーティング試料に入射角0.16°でX線を照射し、試料をZ軸回りで回転させながら測定した。図9は、実験により得られた回折パターンを示す図である。図9に示す回折パターンは、2次元検出器170上の(ログスケール)データとして示されている。図9に示す回折パターンでは、面内2θ方向にグレーティングに由来する多数のピークが観測されているだけでなく、出射角β方向にも、グレーティングの高さを反映した干渉縞を確認できた。これらのデータを解析することにより、非破壊でグレーティングの2次元断面を測定することができる。

【符号の説明】

【0063】

100 X線散乱測定装置

110 試料台

111 固定部

112 上下可動部

113 回転可動部

114 XYステージ

120、130 アーム

140 X線源

150 ミラーユニット

151 第1のミラー

152 第2のミラー

153 ミラー支持部

160 スリット部

161、162 コリメーションブロック

163 旋回軸

170 2次元検出器

180 ビームストップ

A1 回転軸

B1 回転軸

A2 回転軸A1に平行な軸

B2 回転軸B1に平行な軸

S 試料

【特許請求の範囲】

【請求項1】

試料表面上の微細構造の計測に適したX線散乱測定装置であって、

X線を発生させるX線源と、

前記発生したX線を反射する第1のミラーと、

前記第1のミラーで反射されたX線を反射する第2のミラーと、

前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、

前記試料表面で散乱したX線を検出する2次元検出器と、を備え、

前記第1のミラーは、前記発生したX線を、前記試料表面に平行な面内で前記2次元検出器上に集光し、

前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光することを特徴とするX線散乱測定装置。

【請求項2】

試料表面上の微細構造の計測に適したX線散乱測定装置であって、

X線を発生させるX線源と、

前記発生したX線を反射する第1のミラーと、

前記第1のミラーで反射されたX線を反射する第2のミラーと、

前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、

前記試料表面で散乱したX線を検出する2次元検出器と、を備え、

前記第1のミラーは、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光し、

前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に平行な面内で前記2次元検出器上に集光することを特徴とするX線散乱測定装置。

【請求項3】

前記第1のミラーおよび第2のミラーを反射面が互いに直交するように配置して一体に支持するミラー支持部を更に備え、

前記ミラー支持部は、前記第1のミラーによるX線の反射角を変えるとともに前記第2のミラーをそのX線入射面に垂直に移動させる回転軸と、前記第2のミラーによるX線の反射角を変えるとともに前記第1のミラーをそのX線入射面に垂直に移動させる回転軸とで、2軸回転可能に設置されていることを特徴とする請求項1または請求項2記載のX線散乱測定装置。

【請求項4】

前記第2のミラーは、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴とする請求項1記載のX線散乱測定装置。

【請求項5】

前記第1のミラーは、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴とする請求項2記載のX線散乱測定装置。

【請求項6】

前記試料台は、前記発生したX線の前記試料表面への入射角を変える回転および前記試料表面の面内回転を可能に設けられていることを特徴とする請求項1から請求項5のいずれかに記載のX線散乱測定装置。

【請求項7】

前記第1または第2のミラーは、多層膜ミラーであることを特徴とする請求項1から請求項6のいずれかに記載のX線散乱測定装置。

【請求項8】

前記第1または第2のミラーは、結晶板で構成されていることを特徴とする請求項1から請求項6のいずれかに記載のX線散乱測定装置。

【請求項9】

前記第2のミラーと前記試料との間のX線通路部に、1組のコリメーションブロックを備えることを特徴とする請求項1から請求項8のいずれかに記載のX線散乱測定装置。

【請求項10】

試料表面上の微細構造の計測に適したX線散乱測定方法であって、

X線源で発生したX線を第1のミラーで反射させるステップと、

前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、

前記第2のミラーで反射されたX線を前記試料に入射させるステップと、

前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、

前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料表面で小角散乱したX線を検出することを特徴とするX線散乱測定方法。

【請求項11】

試料表面上の微細構造の計測に適したX線散乱測定方法であって、

X線源で発生したX線を第1のミラーで反射させるステップと、

前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、

前記第2のミラーで反射されたX線を前記試料に入射させるステップと、

前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、

前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料を前記試料表面面内で回転させて、前記試料表面における周期構造で回折したX線を検出することを特徴とするX線散乱測定方法。

【請求項1】

試料表面上の微細構造の計測に適したX線散乱測定装置であって、

X線を発生させるX線源と、

前記発生したX線を反射する第1のミラーと、

前記第1のミラーで反射されたX線を反射する第2のミラーと、

前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、

前記試料表面で散乱したX線を検出する2次元検出器と、を備え、

前記第1のミラーは、前記発生したX線を、前記試料表面に平行な面内で前記2次元検出器上に集光し、

前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に垂直な面内で前記試料表面上に集光することを特徴とするX線散乱測定装置。

【請求項2】

試料表面上の微細構造の計測に適したX線散乱測定装置であって、

X線を発生させるX線源と、

前記発生したX線を反射する第1のミラーと、

前記第1のミラーで反射されたX線を反射する第2のミラーと、

前記第2のミラーで反射されたX線が照射される前記試料を支持する試料台と、

前記試料表面で散乱したX線を検出する2次元検出器と、を備え、

前記第1のミラーは、前記発生したX線を、前記試料表面に垂直な面内で前記試料表面上に集光し、

前記第2のミラーは、前記第1のミラーで反射されたX線を、前記試料表面に平行な面内で前記2次元検出器上に集光することを特徴とするX線散乱測定装置。

【請求項3】

前記第1のミラーおよび第2のミラーを反射面が互いに直交するように配置して一体に支持するミラー支持部を更に備え、

前記ミラー支持部は、前記第1のミラーによるX線の反射角を変えるとともに前記第2のミラーをそのX線入射面に垂直に移動させる回転軸と、前記第2のミラーによるX線の反射角を変えるとともに前記第1のミラーをそのX線入射面に垂直に移動させる回転軸とで、2軸回転可能に設置されていることを特徴とする請求項1または請求項2記載のX線散乱測定装置。

【請求項4】

前記第2のミラーは、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴とする請求項1記載のX線散乱測定装置。

【請求項5】

前記第1のミラーは、前記試料表面でのX線のスポットサイズを、前記試料表面に垂直な方向について、50μm以下に制限可能であることを特徴とする請求項2記載のX線散乱測定装置。

【請求項6】

前記試料台は、前記発生したX線の前記試料表面への入射角を変える回転および前記試料表面の面内回転を可能に設けられていることを特徴とする請求項1から請求項5のいずれかに記載のX線散乱測定装置。

【請求項7】

前記第1または第2のミラーは、多層膜ミラーであることを特徴とする請求項1から請求項6のいずれかに記載のX線散乱測定装置。

【請求項8】

前記第1または第2のミラーは、結晶板で構成されていることを特徴とする請求項1から請求項6のいずれかに記載のX線散乱測定装置。

【請求項9】

前記第2のミラーと前記試料との間のX線通路部に、1組のコリメーションブロックを備えることを特徴とする請求項1から請求項8のいずれかに記載のX線散乱測定装置。

【請求項10】

試料表面上の微細構造の計測に適したX線散乱測定方法であって、

X線源で発生したX線を第1のミラーで反射させるステップと、

前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、

前記第2のミラーで反射されたX線を前記試料に入射させるステップと、

前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、

前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料表面で小角散乱したX線を検出することを特徴とするX線散乱測定方法。

【請求項11】

試料表面上の微細構造の計測に適したX線散乱測定方法であって、

X線源で発生したX線を第1のミラーで反射させるステップと、

前記第1のミラーで反射されたX線を第2のミラーで反射させるステップと、

前記第2のミラーで反射されたX線を前記試料に入射させるステップと、

前記試料表面で散乱したX線を2次元検出器で検出するステップと、を含み、

前記第1のミラーで、前記発生したX線を集光するとともに、前記第2のミラーで、前記第1のミラーで反射されたX線を集光し、前記試料表面に平行な面内での集光位置を、前記2次元検出器上とし、前記試料表面に垂直な面内での集光位置を、前記試料表面上としつつ、前記試料を前記試料表面面内で回転させて、前記試料表面における周期構造で回折したX線を検出することを特徴とするX線散乱測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−261737(P2010−261737A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−110657(P2009−110657)

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月30日(2009.4.30)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]