X線検出器、X線検出装置、及びX線撮像装置

【課題】X線を照射することなく、欠陥素子を高精度に検出する。

【解決手段】入射されたX線を光に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板126と、前記光を電気信号に変換する光電変換基板125と、前記電気信号を読み出す配線回路を有する配線基板124と、第1の方向及び第2の方向に直交する第3の方向と平行な軸に対して傾いて検出面に入射するX線を吸収または散乱するコリメータ板113を複数備え、これらのコリメータ板を、すき間152を空けて配列したコリメータ部120と、光を光照射点から検出面に照射する光照射部122と、を備える。コリメータ部120は、すき間152がX線検出素子と向かい合うように、検出面上に配置する。光照射部122は、検出面に入射するX線の行路から退避した位置、かつ光照射点から照射された光が、検出面の全面に入射する位置に配置される。

【解決手段】入射されたX線を光に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板126と、前記光を電気信号に変換する光電変換基板125と、前記電気信号を読み出す配線回路を有する配線基板124と、第1の方向及び第2の方向に直交する第3の方向と平行な軸に対して傾いて検出面に入射するX線を吸収または散乱するコリメータ板113を複数備え、これらのコリメータ板を、すき間152を空けて配列したコリメータ部120と、光を光照射点から検出面に照射する光照射部122と、を備える。コリメータ部120は、すき間152がX線検出素子と向かい合うように、検出面上に配置する。光照射部122は、検出面に入射するX線の行路から退避した位置、かつ光照射点から照射された光が、検出面の全面に入射する位置に配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検出器、X線検出装置、及びX線撮像装置に係り、特にX線検出器の欠陥素子の検出技術に関する。

【背景技術】

【0002】

従来技術として、医療用のX線CT装置を用いて説明する。X線CT装置は、複数の方向から撮影した被検体のX線透過像(以下、投影データと記す)からX線吸収係数を算出し、被検体の断層像(以下、再構成像と記す)を得る装置である。医療や非破壊検査の分野で広く用いられており、特に近年、医療の現場において、回転軸方向へのX線検出器の多列化が進んでいる。これにより1回転で広い範囲を撮影できるようになり、撮影時間の短縮が可能となった。

【0003】

このような多列化により、検出素子数が増加するにつれて、故障した検出素子(以降、欠陥素子と記す)が生じる可能性が高まっている。欠陥素子は、光を電気信号に変えるフォトダイオードや読み出し回路の故障や製造不良などで生じる。装置の作製直後から存在する場合や、装置の使用に伴って生じる場合があり、感度、入出力特性、出力レベル、雑音レベルなどで、様々な想定外の挙動を示す。

【0004】

欠陥素子が生じた場合、そのまま使用すると再構成像中に偽像(アーチファクトともいう)が生じ、診断の妨げになり、問題となる。更に診断で有効な画像が得られずに、被検体にとって無効な被ばくとなる場合も有り得る。これらを防ぐために、欠陥素子の位置や発生の有無を調べ、必要に応じて、撮影の停止や検出器全体や一部の交換、または欠陥素子周辺の素子の出力を用いた欠陥素子の出力値の推定などを行う。

【0005】

欠陥素子の位置や発生の有無を調べる方法として、例えば特許文献1には、被検体がいない状態でX線を照射して得た画像データ(以降、エアデータと記す)や、X線を照射せずに得た画像データ(以降、オフセットデータと記す)を用いて決定する方法が開示されている。エアデータを用いることで、X線が入射している際の検出素子の感度特性、入出力特性、出力レベル、雑音レベルなどについて欠陥を調べることができる。またオフセットデータを用いることで、X線が入射していない際の出力レベルや雑音レベルについて調べることができる。これらの画像は、被検体の撮影前に取得しておく必要があり、特に装置の使用に伴って生じた欠陥素子も検出するためには、撮影の直前に行うことが望ましい。

【0006】

ただし欠陥素子の位置や発生を調べるためにエアデータを得る場合、X線管からX線を照射する必要があるため、撮影直前に行う場合には、被検体が無効な被ばくをしないように撮影室外で待機してもらうなどの必要があり、検査の作業性が低下する。また作業性を向上するために、日に一回というようにエアデータの取得回数を減らすと、データ取得から撮影までに長時間が経過してしまうため、欠陥素子が生じても直ぐ検出できず、アーチファクトや無効被ばくが生じる可能性が高くなる。更に、欠陥素子の位置や発生を調べるためにX線を照射するため、フィラメントなどの劣化によりX線管の寿命を縮めてしまう。一方、オフセットデータのみを用いると、X線に対する感度特性や入出力特性の異常を検出できないため、検出精度は低下してしまう。

【0007】

このような課題を解決する方法の一つとして、特許文献2には、発光素子と駆動回路を別途設け、発光素子から光をシンチレータに照射してフォトダイオードで検出して欠陥素子を検出するX線CT装置用遠隔故障解析システムが開示されている。このシステムによれば、オフセットデータだけでは検出できない、シンチレータからフォトダイオードへの光の伝達の異常、フォトダイオードや読み出し回路の感度や入出力特性の異常、読み出し動作の異常などを含めて欠陥を検出できる。更に、X線撮影の直前などの被検体が寝台にいる場合でも、被検体に無効な被ばくを与えることなく、欠陥素子を検出できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−261842号公報

【特許文献2】特開平9−24044号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の方法によると、欠陥素子の検出のためにX線の曝射が必要となり、撮影には用いない無効被ばくが生じるという問題があった。また、特許文献2に記載のシステムによると、発光素子がシンチレータのX線入射面などのX線の行路にあると、X線画像で発光素子の影ができ、検出効率の低下や偽像の原因となってしまうという問題があった。またX線の行路からずらして配置しても、特にシンチレータのX線入射面にコリメータが配置されている場合に、発光素子からの光に対してコリメータが遮蔽物となって検出器面に影を作り、検出器の全面に光が到達できず、光が到達しない検出器素子では、上記したように、光の伝達、感度、入出力特性、読み出し動作などの異常を含めて、欠陥素子の検出を行うことができないという問題があった。

【0010】

本発明は、上記問題に鑑みてなされたものであり、撮影に不要な無効被ばく生じさせることなく、かつ、X線画像に発光素子の影が入射することによる検出効率の低下や偽像を防ぎつつ、検出器面全体について欠陥素子の検出が行えるX線検出器、X線検出装置、及びX線撮像装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の課題を解決するために、本発明に係るX線検出器は、入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、光を光照射点から前記検出面に照射する光照射部と、を備え、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置され、前記光照射部は、前記検出面に入射するX線の行路から退避した位置、かつ前記光照射点から照射された光が、前記検出面の全面に入射する位置に配置され、前記X線検出素子基板は、前記光照射点から照射された光を電気信号に変換し、前記配線基板は、その電気信号の読み出しを行う、ことを特徴とする。

【0012】

また、本発明に係るX線検出装置は、入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、を有し、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置された、複数のX線検出器と、光を光照射点から前記検出面に照射する光照射部と、を備え、前記複数のX線検出器は、前記第2の方向に沿って並べられ、前記光照射部は、前記複数の前記X線検出器に入射するX線の行路から退避した位置、かつ1つの前記光照射部が複数の前記X線検出器に跨って配置され、前記1つの光照射部から照射された光は、前記複数のX線検出器の検出面に入射する、ことを特徴とする。

【0013】

更に、本発明に係るX線撮像装置は、上記X線検出装置と、X線源と、前記X線源及び前記前記X線検出装置の動作制御を行う制御装置と、前記X線検出装置が検出した光の強度に応じた電気信号を収集する信号収集装置と、前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、を備えたことを特徴とする。また、本発明に係るX線撮像装置は、上記X線検出器と、X線源と、前記X線源及び前記X線検出器の動作制御を行う制御装置と、前記X線検出器が検出した光の強度に応じた電気信号を収集する信号収集装置と、前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、を備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、撮影に不要な無効被ばく生じさせることなく、かつ、X線画像に発光素子の影が入射することによる検出効率の低下や偽像を防ぎつつ、検出器面全体について欠陥素子の検出が行えるX線検出器、X線検出装置、及びX線撮影装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るX線CT装置の概略図

【図2】本実施形態に係るX線CT装置に搭載されたX線検出装置104の概観図

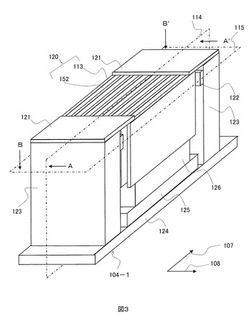

【図3】本実施形態に係るX線検出器の全体斜視図

【図4】第一実施形態に係るX線検出器の断面図(図3の断面位置114において矢印AA’から見た断面図)

【図5】第一実施形態に係るX線検出器の断面図(図3の断面位置115において矢印BB’から見た断面図)

【図6】図4における領域158の部分拡大図を用いた、反射材129に至る光の反射率の違いを示す説明図

【図7】ローデータから再構成像を表示するまでの処理の流れを示すフローチャート

【図8】欠陥素子マップ142を作成する処理の流れを示すフローチャート

【図9】欠陥素子マップ142の一例を説明するための説明図

【図10】第二実施形態に係るX線検出器104aの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図11】第三実施形態に係るX線検出器104bの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図12】第四実施形態に係るX線検出器104cの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図13】第五実施形態に係るX線検出器104dの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図14】第六実施形態に係るX線検出器104eの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図15】第七実施形態に係るX線検出器104fの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図16】第七実施形態に係るX線検出器104gの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図17】第八実施形態に係るX線検出器104hの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図18】第九実施形態に係るX線検出器104iの断面図(図3の断面位置114において矢印AA’から見た断面図)

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を用いて説明する。同一機能を有する構成及び同一の処理内容の手順には同一符号を付し、その説明の繰り返しを省略する。以下では、本発明を適用したX線検出器を、医療で用いられているX線CT装置に搭載した例を挙げて説明するが、X線CT装置に限らず、X線を検出して透過像を得るX線撮像装置一般に本発明は適用できる。また、非破壊検査の分野で用いられる産業用のX線CT装置やX線撮像装置にも適用できる。

【0017】

以下、図1及び図2を用いて、本実施形態に係るX線CT装置の概略構成と、それに搭載されるX線検出装置について説明する。図1は、本実施形態に係るX線CT装置の概略図である。図2は、本実施形態に係るX線CT装置に搭載されたX線検出装置104の概観図である。

【0018】

図1に示すように、本実施形態に係るX線CT装置1は、X線源100、X線絞り装置116、ガントリー回転部101、寝台天板103、X線検出装置104、検出器容器151、信号収集装置118、制御装置117、中央処理装置105、表示装置106、及び入力装置119を備える。

【0019】

X線源100は、図示を省略するもののX線管球とX線管球に高電圧を印加する高電圧発生器とを備え、X線管球からX線100aが照射される。

【0020】

X線絞り装置116は、X線源100から照射されたX線100aの照射範囲(照射野と記す)を制限するものである。X線絞り装置116は、X線源100における被検体102側に備えられる。

【0021】

ガントリー回転部101は、寝台天板103を挿入する開口部101aを備えた略円盤状に構成される。そして、X線源100及びX線絞り装置116と、X線検出装置104と、を対向させて搭載し、X線源100及びX線絞り装置116と、X線検出装置104とを、寝台天板103の周囲に、回転軸方向107を中心に回転方向108に沿って回転させる。

【0022】

信号収集装置118は、X線検出装置104から出力された電気信号を収集し、中央処理装置105に出力する。

【0023】

中央処理装置105は、CPU等の演算・制御装置により構成される。また、中央処理装置105の処理に用いる各種データ、例えばオフセットデータや、L0G変換処理に用いる係数、感度X線分布データ、及び欠陥素子マップを格納する記憶部109を備える。中央処理装置105は、信号収集装置118から取得した電気信号を記憶部109に格納された各種データを用いて補正し、再構成演算を行い、被検体の再構成像を生成する。

【0024】

表示装置106は、CRTや液晶パネルからなる画像モニタを備え、被検体の再構成像を表示する。

【0025】

入力装置119は、キーボードやマウス、トラックボールなど、検者の入力操作を受け付ける装置を備える。

【0026】

寝台天板103は、被検体102を載置し、図示しない寝台駆動装置により回転軸方向107に沿って進退する。

【0027】

X線検出装置104は、被検体102を透過したX線100aを検出して、透過X線強度に応じた電荷を示す電気信号を出力するものである。図2に基づいてX線検出装置104の概略構成について説明する。X線検出装置104は、枠体の検出器容器151内に8個のX線検出器を、X線源100を略中心とした円弧状に複数配置して構成される。なお、図2では、図を簡略化するために5個のX線検出器104−1、104−2、104−3、104−4、104−5を描画しているが、実際には図1に示すように8個のX線検出器が備えられる。また、検出器容器151の上面には、X線検出器104−1、104−2、104−3、104−4、104−5に対してX線が入射する領域を制限するためのX線遮蔽部150が備えられる。X線遮蔽部150は、X線吸収係数が高い材質を用いて構成される。また、X線遮蔽部150は、中央に開口部150aを備える。開口部150aから入射したX線は、X線検出器104−1、104−2、104−3、104−4、104−5に到達するが、X線遮蔽部150にぶつかったX線は、X線遮蔽部150に吸収・散乱されてX線検出器104−1、104−2、104−3、104−4、104−5には到達しない。

【0028】

そして、図1に示すように、X線検出装置104は、X線源100と共にガントリー回転部101に搭載されている。なお、図1のX線CT装置1は8個のX線検出器を備えたが、X線検出器の数は8個に限らず、例えば40個備えてもよい。

【0029】

次に、X線CT装置1を用いて再構成像を取得する撮影処理の流れについて説明する。まず入力装置119から撮影開始の入力があると、欠陥素子の検出を行う。この方法については、以下で詳しく記す。

【0030】

その後、X線源100からX線を照射する。X線はX線絞り装置116により照射野が限定されて、寝台天板103に載った被検体102に向けて照射される。被検体102を透過したX線は、X線検出装置104にて検出される。X線検出装置104は、X線を光に変換するシンチレータと、シンチレータからの光を電荷に変換するフォトダイオードとからなるX線検出素子が、チャネル方向とスライス方向に2次元的に配置された構造を成し(図示せず)、入射したX線に応じた電荷量を得ることができる。ここでX線検出素子は、チャネル方向と回転方向108とが一致し、スライス方向と回転軸方向107とが一致するように配置されている。よって、後述する図3〜図18を用いた説明では、回転方向108をチャネル方向108と、回転軸方向107をスライス方向107とも記す。

【0031】

ガントリー回転部101を回転方向108に回転することで、被検体102に対するX線の照射角度を変化させながら撮影を繰り返し行い、360度分の透過X線強度に応じた電荷を示す電気信号を取得する。撮影は、例えば0.4度ごとに複数ビューの間、行う。

【0032】

このようにして得た電気信号を信号収集装置118にて収集してデジタル信号に変換し、ローデータを作成する。次にローデータに対して、中央処理装置105にて画像処理を行い、投影データを作成する。次にその投影データを基に再構成演算を行い、被検体102のX線吸収係数分布を示す再構成像を作成する。そして、表示装置106が再構成像を表示する。

【0033】

<第一実施形態>

次に、図3乃至図9を用いて、本発明の第一実施形態に係るX線検出器及びこれを用いた欠陥素子補正について説明する。本実施形態では、X線検出器104−1を例に説明をするが、X線検出器104−2、104−3、104−4、104−5は、X線検出器104−1と同一の構成である。図3は、本実施形態に係るX線検出器の全体斜視図である。図4は、第一実施形態に係るX線検出器の断面図(図3の断面位置114において矢印AA’から見た断面図)である。図5は、第一実施形態に係るX線検出器の断面図(図3の断面位置115において矢印BB’から見た断面図)である。図6は、図4における領域158の部分拡大図を用いた、反射材129に至る光の反射率の違いを示す説明図である。図7は、ローデータから再構成像を表示するまでの処理の流れを示すフローチャートである。図8は、欠陥素子マップ142を作成する処理の流れを示すフローチャートである。図9は、欠陥素子マップ142の一例を説明するための説明図である。これらの図では、X線検出器104−1はチャネル方向108に8個、スライス方向107に8個のX線検出素子を有する場合を記すが、これは一例であり、本発明を限定するものではない。

【0034】

図3に示すように、第一実施形態に係るX線検出器104−1は、検出面に入射するX線の方向を限定するコリメータ120と、入射X線を光に変化するシンチレータ素子基板126と、シンチレータ素子基板126で生じた光を電気信号に変換する光電変換基板125と、光電変換基板125で生じた電気信号を外部に導く配線回路を有する配線基板124と、を備える。配線基板124上に光電変換基板125が積層されて接着される。また、光電変換基板125上にシンチレータ素子基板126が積層されて接着される。

【0035】

更に配線基板124上には、2本の支柱123がスライス方向107に沿って、配線基板124上に接着された光電変換基板125と、この光電変換基板125上に接着されたシンチレータ素子基板126と、シンチレータ素子基板126上に配置されたコリメータ120とを挟むように立設されている。各支柱123の上端面には、コリメータ板113のスライス方向107の端部を支持するためのコリメータ支持板121が備えられる。2本の支柱123にそれぞれ備えられた二つのコリメータ支持板121は、入射X線の行路をはさんで、コリメータ板113の上端面において向かい合って配置される。

【0036】

コリメータ120は、9枚のコリメータ板113と、9枚のコリメータ板113により構成される8つの隙間152を含んで構成される。9枚のコリメータ板113は、シンチレータ素子基板126上において、シンチレータ素子基板126に対して垂直に配置されるとともに、チャネル方向108に沿ってシンチレータ素子間隔の幅を有するすき間152を空けて、並列に並べて配置される。各すき間152はシンチレータ素子と向かい合い、コリメータ板113はシンチレータ素子間の反射材(図3では図示を省略)と向かい合うように配置される。コリメータ板113は、例えばタングステン、モリブデン、鉛などのX線吸収率の大きな金属製である。コリメータ板113の下端面はシンチレータ素子基板126に固定され、コリメータ板113の上端面は、支柱123に支持されたコリメータ支持板121の下面に固定される。よって、各コリメータ支持板121の下面は、各支柱123の上面及び9枚のコリメータ板113の上面と接着される。そして、各コリメータ支持板121は、支柱123の上面から、コリメータ板113におけるコリメータ支持板121との接着部までを覆って配置される。

【0037】

図4に示すように、シンチレータ素子基板126は、X線を吸収して光を生じるシンチレータ素子128が複数(図4では8つ)スライス方向に沿って並び、光を反射する反射材129が、X線が入射する上面と隣接するシンチレータ素子128間とに設けられた構造を成す。

【0038】

光電変換基板125は、光を電気信号に変換するフォトダイオード素子が、シンチレータ素子128と一対一となるようにマトリックス状に並べられる。シンチレータ素子128の下面とフォトダイオード素子とは、生じた光が透過できる接着剤で接着されており、これらによりX線検出素子が構成される。

【0039】

X線検出器104−1は、上述の図2で述べたように、検出器容器151内に搭載されており、その検出器容器151にはX線遮蔽部150が設けられて、X線入射口が実現される。なお、図3の断面114には、X線遮蔽部150が含まれないが、図4では、X線遮蔽部150とX線検出器104−1との位置関係を説明するために、X線遮蔽部150を描出している。そして、X線遮蔽部150の開口部150aのスライス方向107の幅と、向かい合う二枚のコリメータ支持板121のスライス方向107のすき間幅とは、同じ幅に構成される。

【0040】

このような構造により、X線源100から照射されたX線のうち、被検体102を透過したX線は、コリメータ板113と平行に入射するので、透過したX線の大部分はすき間152を透過してシンチレータ素子基板126に至り、X線検出素子毎に出力を生じる。一方、被検体102などで散乱されたX線は散乱角を有し、平行に並ぶコリメータ板113に対して傾いて入射するため、多くはコリメータ板113やX線遮蔽部150にぶつかり、吸収・散乱されて、シンチレータ素子基板126には至らず、検出されない。更に、X線遮蔽部150は、光電変換基板125などに設けられた回路に散乱線などが当たることを防ぐ。

【0041】

更にX線検出器104−1は、シンチレータ素子基板126の上面に光を照射する欠陥素子検出用光源122を有する。欠陥素子検出用光源122は、例えばLED光源である。この欠陥素子検出用光源122は、図3、図4に示すように、シンチレータ素子基板126より上部(シンチレータ素子基板126を基準としてX線が入射する側)にあり、シンチレータ素子基板126の上面を見込む(シンチレータ素子基板126の上面全体に光が届く)ことができる。シンチレータ素子基板126の上面は、検出面ともいう。

【0042】

第一実施形態では、欠陥素子検出用光源122を二つ備える。各欠陥素子検出用光源122は、各支柱123におけるコリメータ板113に対向する面であって、シンチレータ素子基板126の上面を見込む位置に配置される。よって、これら二つの欠陥素子検出用光源122は、コリメータ板113を挟んでスライス方向107に沿って並べられる。

【0043】

この位置は、X線遮蔽部150にて決定される照射野の外であるため、X線管100からX線を照射して画像を得た際に、画像中に欠陥素子検出用光源122の影を作らない。更に欠陥素子検出用光源122は、X線遮蔽部150の影に設けられており、欠陥素子検出用光源122にX線が入射するのを防ぐことができる。(図4の符号155〜158は、後述する図6を用いた反射材129における反射率の説明において用いるので、ここではこれらの符号を用いた説明を省略する。)

【0044】

図5に示すように、各欠陥素子検出用光源122は、複数の発光点127を有する。図5では、2本の支柱123のそれぞれにおけるコリメータ板113と向かい合う面に、各面につき8個の発光点127を備える。従って、X線検出器104−1では、合計16個の発光点が備えられる。各発光点127は、各支柱123のコリメータ板113と向かい合う面における、すき間152と向かい合った位置に配置されている。このような位置に発光点127を設けることで、コリメータ板113に妨げられることなく、シンチレータ素子基板126の上面全体に光を照射することができる。

【0045】

本実施形態では、図4、図5に示すように、2つの欠陥素子検出用光源122を、2本の支柱123のそれぞれにおける各コリメータ板113と向かい合う面に備えることで、コリメータ板113間に形成されたすき間152におけるスライス方向107の両端部それぞれに設けられている。これにより、スライス方向107の位置による照射光量の差を小さくすることが可能となる。また、それぞれの欠陥素子検出用光源122は、それぞれ異なる電源を有することが望ましい。これにより、一方の電源が故障した場合でも、もう一方の電源により一方の欠陥素子検出用光源122から光を照射させることができるため、欠陥素子の検出を行うことができる。更に、共通の電源の場合は、電源が壊れた場合に、欠陥素子検出用光源122やその電源が故障したのか、X線検出器104−1の全検出素子が故障したのかの判断ができないが、一方のみの電源が壊れて一方の欠陥素子検出用光源122から光が照射されている場合、X線検出器104−1の出力値やスライス方向の出力分布を用いることで、どちらの電源が故障したかを特定できる。

【0046】

一方、シンチレータ素子基板126は、欠陥素子検出用光源122から照射された光の一部を検出できる構造を成す。シンチレータ素子基板126の上面には、光を反射する反射材129(シンチレータ素子の上面に接着された反射材を129−1、シンチレータ素子間に配置された反射材は129−2と記載する)が設けられているため(図4参照)、入射光の大半は反射材129−1で、反射、吸収されるが、本実施形態に係るX線検出器104−1は、欠陥素子検出用光源122からの光に対して反射材129−1が十分な厚さを有さず、一部の光が透過する構造を有する。この透過率は、例えば0.5%以上である。更に欠陥素子検出用光源122から照射される光は、一部がシンチレータ素子を透過する波長である。これは、例えばシンチレータ素子がX線を吸収して発光するときの光と同じ波長、またはその光が有する一部の波長である。

【0047】

ただし本実施形態は、欠陥素子検出用光源122から照射される光を、上記の光に限定するものではない。シンチレータ素子を透過し、フォトダイオード素子が感度を有する様々な光であって良く、例えば赤のように波長の長い可視光や、近赤外光でも良い。このような光は、波長の短い可視光に比べて、反射材129やシンチレータ素子の透過率が高い。また結晶シリコン製のフォトダイオード素子などでは、900nm程度まで波長が長くなるにつれて感度が増加するため、波長の長い可視光や近赤外光を用いることで、多く出力を得られるという利点がある。

【0048】

ここで反射材129は、欠陥素子検出用光源122からの光の一部を透過するが、同時に、シンチレータ素子からの光に対して十分な反射も実現する。これは、欠陥素子検出用光源122に例えばLEDなどの発光素子を用いることで大光量の光を照射でき、反射材129で反射、散乱、吸収されても、フォトダイオード素子に十分な量の光を入射させることができるためであり、また反射材129の反射率が、シンチレータ素子からの光と欠陥素子検出用光源122からの光とに対して異なるために可能となる。この反射率の違いは、反射材129へ至る光の入射角(反射材129の法線と光の入射方向とが成す角)の違いによって生じる。図4及び図6を用いて、この反射率の違いについて説明する。

【0049】

図6に示すように、シンチレータ素子128内で発光した光の多くは、光167のように直接、または光168のようにシンチレータ素子128内で散乱されて反射材129−1へ至る。なお、線165、166は光167、168の軌跡をそれぞれ示す。このとき、シンチレータ素子128が反射材129の近くで接して配置されるため、光167は、軌跡165で示されるように、反射材129−1に対して大きな角度で入射する。また、反射材129−1から離れた位置で生じた光168も、反射材129−1の近傍の位置169で散乱すると、軌跡166で示されるように、反射材129−1に対して大きな角度で入射する。

【0050】

一方、欠陥素子検出用光源122からの光の入射角度は、図4に示すように、反射材129−1へ至る光155の入射角156(反射材129の法線157と光155の入射方向とが成す角)となるが、欠陥素子検出用光源122からの光は、欠陥素子検出用光源122が反射材129−1から離れて配置されるため、反射材129に至る光155のほとんどが、入射角156が小さく、揃っている。このような入射角が小さな光は、入射角が大きな光、例えば線165、166を通る光に比べて、実質的な反射材129の透過パス長が短いため、反射や吸収が起こり難く、反射材129−1を透過し易い。従って、欠陥素子検出用光源122からの光に対する反射材129−1の反射率は、シンチレータ素子からの光に対する反射率よりも小さくなる。

【0051】

以上のことより、欠陥素子検出用光源122は、照射した光の反射材129−1への入射角が小さくなる位置に配置されることが望ましいことが分かる。

【0052】

欠陥素子検出用光源122からの光は、X線を検出した際にシンチレータ素子128内で生じる光と同様に、フォトダイオード素子で検出されて出力を生じる。従って、X線が照射されたときと同様に、正常なX線検出素子であれば出力を生じ、欠陥素子であれば生じない。そのため、この信号をX線検出器104−1にて読み取った画像(以降、光画像ローデータと記す)から、正常素子と欠陥素子の判別を行うことができる。

【0053】

次に、図7に基づいて中央処理装置105で行われるローデータから再構成像を表示するまでの処理の流れを説明する。中央処理装置105では、この一連の処理内において、各種の補正処理を行う。例えば、X線検出装置104のゼロレベルを修正するオフセット補正、X線検出装置104の感度分布や、X線の照射分布を補正するエア補正、欠陥素子の出力値を推定する欠陥素子補正を行う。図7の補正処理は一例であり、本発明を限定するものではない。例えば、これらの補正順序が異なる場合や、補正が加わる場合、またオフセット補正、エア補正、欠陥素子補正が無い場合なども有り得る。以下、図7の各ステップに沿って説明する。

【0054】

(ステップS1)

中央処理装置105は、信号収集装置118から受け取ったローデータ143に対して、まずオフセット補正を行う(S1)。この補正は、例えば、本撮影の事前に作成して記憶部109に保存しておいたオフセットデータ140を、ローデータから差分することで実現する。オフセットデータ140はゼロレベルのデータであり、例えば、X線を照射せずに事前に複数ビュー分のローデータを取得し、それをビュー方向に対して加算平均処理を行って作成する。

【0055】

(ステップS2)

次に中央処理装置105は、LOG変換を行う(S2)。LOG変換とは、変換前の値X、変換後の値Yとすると、例えば下式(1)のような変換である。ここで定数の係数a、b110は事前に決定され、記憶部109に保存される。

【0056】

Y=aLOG(X)+b・・・(1)

(ステップS3)

次に中央処理装置105は、エア補正を行う(S3)。この補正は、例えば、本撮影の事前に作成して記憶部109に保存しておいた感度・X線分布データ141を、LOG変換後のローデータから差分することで実現する。感度・X線分布データ141は、事前に、例えば被検体102がいない状態で、X線管100からX線を照射して複数ビュー分得たローデータに対して、実データの場合と同様にオフセット補正(S1)及びLOG変換(S2)を行った後、ビュー方向に対する加算平均処理を行うことで作成する。

【0057】

(ステップS4)

次に中央処理装置105は、欠陥素子補正を行う(S4)。この欠陥素子補正は、中央処理装置105が、コンピュータのハードディスクやメディアなどにプログラムとして保存し実行してもよいし、電気回路によって実現されていてもよい。欠陥素子補正は、欠陥素子マップ142に記された欠陥素子に対して行う。欠陥素子マップ142の詳細、及び欠陥素子マップ142の作成方法については、後述する。欠陥素子に対する補間の方法としては、例えば隣接する正常素子の出力値の平均値を用いる。ただしこれは一例であり、本発明を限定するものではなく、様々な方法の適用が考えられる。以上のような処理を行い、各ビューにおける被検体のX線透視像である投影データ144が生成される。

【0058】

(ステップS5)

次に中央処理装置105は、投影データ144を用いて再構成処理を行って再構成像145を作成し、これを表示装置106にて表示処理が行われる。

【0059】

次に、図8乃至図9に基づいて、欠陥素子の検出処理の一例について説明する。図8の処理の開始に先立ち、X線検出装置104内の全てのX線検出器104−1、104−2、104−3、104−4、104−5に設けられた欠陥素子検出用光源122から光を照射しながら、信号収集装置118にてX線検出器104−1、104−2、104−3、104−4、104−5からの信号を収集することで、光画像ローデータ143aを得る。この際、複数ビュー分データを得る。この光画像ローデータ143aを用いて、欠陥素子の位置の検出を行う。以下、図8の各ステップ順に説明する。

【0060】

(ステップS11)

中央処理装置105にて光画像ローデータ143aに対して、先に説明したオフセット補正(S1)を、オフセットデータ140を用いて行う(S11)。

【0061】

(ステップS12)

中央処理装置105は、各X線検出素子で、複数ビューのオフセット補正後の光画像ローデータ143aの加算平均処理を行って、光画像データ147を作成する(S12)。ここで、光画像ローデータ143aを複数ビュー分得て、加算平均処理で平均化したのは、雑音による値の変動を低減するためである。ただし、これらの処理は一例であり、ステップS11オフセット補正とステップS12の加算平均処理の一方や両方を行わない場合も有り得る。

【0062】

(ステップS13)

光画像データ147に対して欠陥素子判定処理を行い、欠陥素子であるかを判定する(S13)。欠陥素子判定処理は、例えば事前に決定し、記憶部109に記録した閾値149を用いて、欠陥素子であるか判別する。このとき、例えば閾値149以下の素子は、感度がない、または著しく小さいと判断し、欠陥素子と判定する。欠陥素子の有無の結果およびそれらの位置は、欠陥素子マップ142の形式を用いて、記憶部109に記録する。

【0063】

欠陥素子マップ142の一例を図9に示す。図9は8×8個のX線検出素子を有するX線検出器104−1における欠陥素子マップ142であり、マトリックスの位置がX線検出素子に対応し、数字が欠陥素子であるか否かを示す。すなわち、マトリックスの縦の位置がX線検出器104−1のスライス107方向のX線検出素子の番号を、横がチャネル方向108方向の番号を表し、数字は1であるときは欠陥素子であり、0であるときが正常素子であることを表す。図9の欠陥素子マップ142では、2チャネル目3スライス目の素子が欠陥である。ただしこのX線検出素子数や、欠陥素子の位置や表示方法は一例であり、本発明を限定するものではない。

【0064】

本実施形態によれば、X線源100からX線は照射せずに、欠陥素子検出用光源122から照射した光を用い、欠陥素子の検出を行うことができる。特にこの構造では、X線での撮影で欠陥素子検出用光源122が影を作らずに、シンチレータ素子基板126の上面(検出面)全体に光を照射することができる。また、欠陥素子検出用光源122から照射されてシンチレータ素子内に至った光は、シンチレータ素子内でX線を吸収して生じた光と同様に、フォトダイオードへ至って電気信号を生じて読み出されるため、シンチレータからフォトダイオードへの光の伝達の異常、フォトダイオードの感度の異常、X線検出器104−1や信号収集装置118の読み出し回路における信号読み出しの感度や動作の異常も含めて欠陥素子であるかを評価できる。そのため、高精度な欠陥素子検出が可能となり、再構成像中のアーチファクトの発生や、被検体への無効なX線照射を防ぐことが可能となる。またX線を照射しないため、X線管の寿命を縮める心配が無い。更に光を用いているので、撮影直前に、被検体が撮影室にいる際でも行うことができるので、検査の作業性を低下せずに、効果的に欠陥素子を検出できる。

【0065】

なお、コリメータ板113は、欠陥素子検出用光源122からの光を反射または拡散する表面構造を有することが望ましい。このような光を反射する構造は、例えば金属板であるコリメータ板113の表面を磨き、金属光沢処理をすることなどによって実現できる。またはコリメータ板113に、例えば反射率の高い金属を吹き付けるなどのように、欠陥素子検出用光源122からの光を反射する材料や構造を付加しても良い。このとき、欠陥素子検出用光源122からシンチレータ素子基板126に到達する光の量は増加し、X線検出器104−1から多くの信号を得ることができるため、欠陥素子と正常素子との出力差は大きくなり、欠陥素子検出にて、欠陥素子の判定精度を向上できる。

【0066】

一方、拡散する表面構造は、例えばコリメータ板113に顆粒状に細かい凹凸を設けることで実現できる。このとき、光源に近い位置と遠い位置で素子に到達する光量の差が小さくなって一様性が向上し、判定精度を向上できる。

【0067】

また中央処理装置105は、欠陥素子マップから、欠陥補正を行うことが可能な欠陥素子か、そのX線検出器104を交換すべきかを判断する欠陥素子判定部を具備することが望ましい。この判断では、例えばアーチファクトを抑えるために非常に高い補正精度が必要な位置や、精度が低下する状態の場合にX線検出器104を交換すべきと判断する。その方法は、例えば欠陥素子マップが更新された際に行い、欠陥素子マップにおいて、例えば再構成中心に位置する素子が欠陥の場合や、2つ以上の欠陥素子が隣接している場合にはX線検出器104の交換と判断し、その内容を表示装置106にて表示する。その他の場合は、図7のステップS4のように欠陥素子補正を行う。このように欠陥素子判定を行うことで、欠陥素子補正によって十分に補正できない場合に生じるアーチファクトを防ぐことができる。

【0068】

更にX線CT装置1は、外部と情報をやり取りする手段を具備ことが望ましい。これにより、X線検出器104−1の交換と判断された場合には、装置メーカーなどへ自動的に連絡し、交換を速やかに行うことが可能となる。

【0069】

第一実施形態では、欠陥素子検出用光源122が、コリメータ120から若干離れた支柱123に設けられた場合を記したが、これは一例であり、本発明を限定するものではない。但し、先に示したように、X線撮影画像中に欠陥素子検出用光源122の影を作らないように、また、欠陥素子検出用光源122のX線によるダメージを除去、低減するためにX線遮蔽部150の限定する照射野の外に、欠陥素子検出用光源122を設ける。以下の実施形態では、欠陥素子検出用光源122の取り付け位置を変更した実施形態について説明する。

【0070】

<第二実施形態>

次に図10に基づいて、第二実施形態に係るX線検出器104aについて説明する。図10は、第二実施形態に係るX線検出器104aの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第二実施形態に係るX線検出器104aが、第一実施形態に係るX線検出器と異なる点は、コリメータ支持板121のスライス方向107に沿った幅及び欠陥素子検出用光源122の取り付け位置である。

【0071】

図10に示すように、第二実施形態に係るX線検出器104aは、コリメータ支持板121のスライス方向107の幅を第一実施形態よりも短くする。そして、各欠陥素子検出用光源122を、各コリメータ支持板121の支柱123とは反対側に位置する側面であって、X線遮蔽部150の影となる位置に設ける。すなわち、二つの欠陥素子検出用光源122は、開口部150aに連通するX線の行路を挟んで対向配置される。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0072】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。また、欠陥画素検出用光源122からの光が垂直に近い角度で反射材129に入射するので、より多くの光が反射材129を透過し、フォトダイオード素子に到達できる。

【0073】

<第三実施形態>

次に図11に基づいて、第三実施形態に係るX線検出器104bについて説明する。図11は、第三実施形態に係るX線検出器104bの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第三実施形態に係るX線検出器104bが、第一実施形態に係るX線検出器と異なる点は、欠陥素子検出用光源122の取り付け位置である。

【0074】

図11に示すように、第三実施形態に係るX線検出器104bでは、各欠陥素子検出用光源122は、コリメータ板113の上面と一方のコリメータ支持板121の下面との間に挟み、かつ、X線遮蔽部150の影となる位置に配置する。すなわち、二つの欠陥素子検出用光源122は、開口部150aに連通するX線の行路を挟んで対向配置される。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0075】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。また、欠陥画素検出用光源122をコリメータ板113とコリメータ支持板121との間に挟んで配置するため、欠陥画素検出用光源122をより確実に固定することができる。

【0076】

<第四実施形態>

次に図12に基づいて、第四実施形態に係るX線検出器104cについて説明する。図12は、第四実施形態に係るX線検出器の断面図104c(図3の断面位置114において矢印AA’から見た断面図)である。第四実施形態に係るX線検出器104cが、第一実施形態に係るX線検出器と異なる点は、欠陥素子検出用光源122の取り付け位置とコリメータ支持板121の透過性とである。

【0077】

図12に示すようにX線検出器104cは、欠陥素子検出用光源122をコリメータ支持板121の上面、かつX線遮蔽部150の限定する照射野外に欠陥素子検出用光源122を配置する。コリメータ支持板121は、欠陥素子検出用光源122からの光を透過する素材により構成する。そして、欠陥素子検出用光源122からの光は、コリメータ支持板121を透過して、シンチレータ素子基板126に到達する。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0078】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。更に、コリメータ支持板121の上面に欠陥素子検出用光源122を固定するので、その固定作業が容易にできる。

【0079】

第一〜第四実施形態では、欠陥素子検出用光源122の発光点127が、全てのすき間152に向かい合って設けられる場合を記したが、これは一例であり、本発明を限定するものではない。例えば、発光点127から照射された光が隣接チャネルにも広がる場合、その広がりの範囲で発光点127を間引いて設けても良い。このように隣接チャネルに広がる要因として、シンチレータ素子基板126とコリメータ120との間で用いた接着剤内での光の拡散、シンチレータ素子基板126内での光の拡散などがある。また発光点127が光の広がりを有し、向かい合っていないすき間に入った光がコリメータ120で反射して広がる場合なども有り得る。

【0080】

ただし、欠陥素子検出用光源122が少数で発光点127が少数の場合、照射される光の分布は一様では無くなり、欠陥素子の検出精度が低下してしまう場合も有り得る。このため、以下の実施形態では、光の分布の一様性を向上するために、発光点の設置位置や、光源の種類を変更する、また導光板や拡散板、反射板を併用した実施形態を説明する。

【0081】

<第五実施形態>

図13に基づいて、第五実施形態に係るX線検出器104dについて説明する。図13は、第五実施形態に係るX線検出器104dの断面図(図3の断面位置115において矢印BB’から見た断面図)である。図13に示すように、第六実施形態に係るX線検出器104dは、複数の光源161を、コリメータ板113を挟んで、チャネル方向108に沿って互い違いに配置する。光源161は、例えばLED光源である。

【0082】

より詳しくは、図13では、光源161を4つ備え、各支柱123に二つずつ光源161を備える。各支柱123には、二つの穴162を備える。二本の支柱123には、合計4つの穴162が設けられるが、これらの穴162は、チャネル方向108に沿った方向において異なる位置に設けられる。そして、各穴162に一つずつ光源161を配置する。

【0083】

本実施形態よれば、支柱123が光源161に入射するX線を低減し、光源161のX線による劣化を低減することができる。更に穴162は、貫通しない窪みであっても良い。この場合においても、同様の効果を実現できる。

【0084】

第五実施形態では、欠陥素子検出用光源122が、複数の点光源からなる場合を記したが、これは一例であり、本発明を限定するものではない。例えば、連続した線や面で光を発する線光源や面光源(以降、連続光源と記す)であっても構わない。ここで連続光源とは、発光点127が1つの切れ目のない大きなもの、長いものである場合のみならず、発光点127がコリメータ板113のすき間152の間隔よりも狭い間隔で複数設けられているように、多数の発光点127が密に設けられている場合も含む。このとき欠陥素子検出用光源122は、例えば無機EL光源や有機EL光源である。このような連続光源は、発光点127をコリメータ板113間のすき間152と位置合わせするのが容易である。更に、比較的一部分が抜けたような故障を起こし難いため、欠陥素子か欠陥素子検出用光源122の故障かを見分け易い。すなわち、欠陥素子では、素子毎、チャネル毎、X線検出器104毎などの単位で生じるが、欠陥素子検出用光源122が故障した場合、多数のX線検出器104に跨った多数のチャネル範囲の素子が一度に出力を生じなくなるため、見分けられる。

【0085】

<第六実施形態>

次に図14に基づいて、第六実施形態に係るX線検出器104eについて説明する。図14は、第六実施形態に係るX線検出器104eの断面図(図3の断面位置115において矢印BB’から見た断面図)である。第六実施形態に係るX線検出器104eの欠陥素子検出用光源122は、連続光源を点光源と拡散板との組み合わせにより実現するものである。

【0086】

図14に示すように、X線検出器104eの欠陥素子検出用光源122は、光源161(例えばLED光源)と、光源161の光を拡散させる拡散板160とを備えて構成される。光源161は、第六実施形態と同様、各支柱123に設けられた穴162内に一つずつ配置される。拡散板160は、支柱123におけるコリメータ板113と対向する面のチャネル方向108の全幅に亘って設けられる。これにより、光源161から照射された光が拡散板160によってチャネル方向108に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造が実現される。

【0087】

<第七実施形態>

次に図15及び図16に基づいて、第七実施形態に係るX線検出器104f、104gについて説明する。図15は、第七実施形態に係るX線検出器104fの断面図(図3の断面位置115において矢印BB’から見た断面図)である。図16は、第七実施形態に係るX線検出器104gの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第七実施形態に係るX線検出器の欠陥素子検出用光源122は、連続光源を点光源と導光板との組み合わせにより実現するものである。

【0088】

図15に示すX線検出器104fの欠陥素子検出用光源122は、導光板163と、そのチャネル方向108の端部位置に設けられた光源161と、を備え、光源161から照射された光が導光板163によってチャネル方向108に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造を実現する。

【0089】

また、図16に示すX線検出器104gは、導光板163を、各支柱123のコリメータ板113に対向する面に、X線入射方向153に沿って配置する。そして、導光板163におけるシンチレータ素子基板126に近い側の端部位置に、光源161を配置する。

【0090】

これにより、光源161から照射された光が導光板163によってX線入射方向153に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造を実現する。

【0091】

なお、図16では、光源161はシンチレータ素子基板126に近い端部(図16において導光板163の下部)に設けた場合を記したが、遠い方の端部(図16において導光板163の上部)に設けても良い。

【0092】

<第八実施形態>

次に図17に基づいて、第八実施形態に係るX線検出器104hについて説明する。図17は、第八実施形態に係るX線検出器104hの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第八実施形態に係るX線検出器104hの欠陥素子検出用光源122は、連続光源を点光源と反射体との組み合わせにより実現するものである。

【0093】

図17に示すように、第九実施形態に係るX線検出器104hの欠陥素子検出用光源122は、光源161と、その光を反射する反射体164とを備え、光源161からの光を反射体164にて反射することで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に照射する構造を実現する。

【0094】

光源161は、チャネル方向108に1つのみ設ける場合、複数設ける場合、連続した光源を設ける場合など、さまざまな場合が有り得る。更に支柱123が光源161からの光を反射する表面を有し、反射体164を兼ねてもよい。この場合、支柱123の表面で反射した反射光がシンチレータ素子基板126の上面に照射する構造を実現することができる。

【0095】

なお、第六実施形態、第七実施形態及び第八実施形態において、拡散板160や導光板163や反射体164が、コリメータ支持板121の位置にあってコリメータ板113を支持する構造、すなわちコリメータ支持板121や支柱123などを兼ねた構造であっても構わない。

【0096】

上記全ての実施形態では、欠陥素子検出用光源122が、1つのX線検出器104毎に設けられている場合を記したが、これは一例であり、本発明を限定するものではない。複数のX線検出器104に対して1つの欠陥素子検出用光源122が設けられていても構わない。この実施形態を下記第九実施形態として説明する。

【0097】

<第九実施形態>

第九実施形態は、欠陥素子検出用光源122を複数のX線検出器104に跨って設ける実施形態である。以下、図18に基づいて、第九実施形態に係るX線検出器104iの断面図(図3の断面位置114において矢印AA’から見た断面図)である。

【0098】

第九実施形態に係るX線検出器の構造の一例として、例えば図18に示すように、検出器容器151の一部であるX線遮蔽部150の下面(すなわち、X線照射部150が規定するX線照射野外であって、X線の行路から退避させた位置)に、チャネル方向108に沿って長く、例えば全X線検出器104に跨るような欠陥素子検出用光源122を設ける。欠陥素子検出用光源122は二つあり、各欠陥素子検出用光源122をX線遮蔽部150の下面の開口部150a付近に配置し、二つの欠陥素子検出用光源122は、開口部150aを挟んで対向して設ける。コリメータ支持板121は、欠陥素子検出用光源122からの光に透明な材質を用いる。図18では、欠陥素子検出用光源122が、開口部150aにおけるスライス方向107の両端部に設けた場合を記したが、これは一例であり、一方にのみ設ける場合や、一方や両方に複数設ける場合などが有り得る。

【0099】

本実施形態によれば、検出器容器151に、欠陥素子検出用光源122を備えないX線検出器104iを搭載していくだけで、欠陥素子検出用光源122を用いた本発明の効果を奏することができる。更にX線検出器104が故障した場合などに交換を行う際にも、作業の支障とならない。

【0100】

<その他の実施形態>

上記全ての実施形態において、コリメータ板113が、検出面に対して垂直に配置され、チャネル方向108に対してすき間152を有して並列に並ぶ構造を成す場合を記したが、本発明を限定するものではなく、大よそ並列に並ぶ構造であれば良い。例えばコリメータ板113が、X線管100の焦点位置を見込むように傾いていても良い。

【0101】

また、上記実施形態では、X線遮蔽部150をX線検出器104の付近に設けた場合を記したが、これは一例であり、本発明を限定するものではない。X線絞り装置116がX線遮蔽部150を兼ねても構わない。すなわち図2においてX線遮蔽部150が無く、X線絞り装置116がスライス方向107に視野を限定し、それによって生じた影部に、欠陥素子検出用光源122を配置しても構わない。

【0102】

また、上記実施形態では、シンチレータ素子基板126の上面に、光を反射する反射材129が設けられている場合を記したが、これは一例であり、本発明を限定するものではない。すなわち、反射材129がない場合も有り得る。

【0103】

また、上記実施形態では、欠陥素子の検出を、X線を用いた被検体102の撮影の直前に行う場合を記したが、これは一例であり、本発明を限定するものではない。例えば、装置の電源投入直後や電源OFFの直前、X線管やCT装置のウオームアップや補正用データを取得するときの前後や、その最中(ただしX線を照射していないとき)、X線を用いた被検体102の撮影の直後などに行う場合も有り得る。更に、中央処理装置105が時間を計る機能を有し、電源投入移行や、最後のX線照射からある時間経過するときに行い、更にある時間おきに定期的に行う場合も有り得る。ここで記すある時間は、例えば一定であって、例えば1時間である。ただし一定でもなくても良い。更にこれらの複数の場合で行う場合で行うことも有り得る。この場合も、先に記したように、欠陥素子判定手段と外部と情報をやり取りする手段を具備することが望ましい。このとき、欠陥素子判定部によってX線検出器104の交換が必要と判断されたとき、その内容を装置メーカーなどへ自動的に連絡し、撮影を行う時間よりも十分に前に欠陥素子を生じたX線検出器104を交換するなどを行うことができる。このようにX線を用いた被検体102の撮影の直前以外でも欠陥素子検出を行うことで、欠陥素子が生じて撮影が行えないことなどにより被検体102を待たせることや、撮影を中止することなどを防ぐことができる。

【0104】

また上述の図8では、欠陥素子検出用光源122から光を照射して得た光画像ローデータ143から欠陥素子マップ142を更新する場合を記したが、これは一例であり、本発明を限定するものではない。例えば、図8の処理を行って光画像データ147を作成後、ステップS13の欠陥素子判定を行って欠陥素子があると判別されたときは、表示装置106にてX線を照射するようにメッセージを照射する。これによってX線照射を行い、その際に画像を取得し、この画像から欠陥素子マップを更新しても良い。このようにすることで、欠陥素子検出用光源122の故障などの場合に、光画像ローデータ143aで正常素子を欠陥と誤検出することを防ぐことができる。

【0105】

更に、上記では、欠陥素子検出用光源122から光を照射して得た光画像ローデータ143aのみを用いて欠陥素子マップ142を更新する場合を記したが、これは一例であり、本発明を限定するものではない。他のエアデータやオフセットデータなども用いて欠陥素子を検出し、欠陥素子マップ142を更新しても良い。特にオフセットデータは、被検体のX線撮影の直前や、定期的にも取得することが可能であり、光画像ローデータ143aを取得する前後で欠陥素子検出用光源122から光を照射しない際に取得し、欠陥素子の検出に利用することが望ましい。

【0106】

また、上記実施形態では、1種類の光を用い、光画像ローデータ143aを得て欠陥素子の検出する場合を記したが、これは一例であり、本発明を限定するものではない。例えば複数の光量の光を用いても良い。光量は、例えば光源への電流量を変更することで実現できる。このとき、図8のステップS13における欠陥素子判定処理では、それぞれの光量で得られた光画像ローデータ143aに対して、それぞれの光量に対して設けられた閾値149を用いて判定を行う。またはステップS13の欠陥素子判定処理にて、これらの複数の光画像ローデータ143aから各素子の入出力特性を算出し、その傾きの値や、求めた入出力特性とデータのずれを用いて、欠陥素子の判定を行っても良い。このように広い入力範囲で得られた複数の感度や入出力特性を用いて、欠陥素子を判定することで、高精度な欠陥素子検出が可能となり、再構成像中のアーチファクトの発生や、被検体への無効なX線照射を更に防ぐことが可能となる。

【0107】

更に欠陥素子検出用光源122に複数の波長の光を照射する光源を設け、波長の異なる光で得た複数の光画像ローデータ143aを用いて欠陥素子を検出してもよい。このような光源は、例えば1つの光照射点に、複数種類のLEDを設けることで実現できる。ここで、光照射点とは、検出面に入射する光が照射される点であり、光が発光点から検出面に直接入射するときには発光点と光照射点とは一致するが、発光点から出た光が、反射散乱拡散導光部材において、反射、散乱、拡散、導光の少なくとも一つを経て検出面に入射する場合には、反射散乱拡散導光部材上における反射、散乱、拡散した点又は導光された光の一部が検出面に向かって照射される点が光照射点となる。したがって、光照射点と発光点とは必ずしも一致しない。

【0108】

また、上記図8の説明において、光画像ローデータ143aに対してオフセット補正(S11)と加算平均処理(S12)を行って光画像データ147を作成し、欠陥素子の検出を行ったが、これは一例であり、本発明を限定するものではない。更にエア補正が付加されて行われても構わない。このときエア補正に、X線を用いて撮影したエアデータを用いても良い。また、過去に撮影した光画像ローデータ143aに対して、先に記したエアデータの作成手順を適用して基準データを作成し、これをエアデータとして用いても良い。更に他の補正が付加されても構わない。

【0109】

また、上記図8のステップS13の欠陥素子判定の方法として、上記のとおり、出力値を閾値149と比較して欠陥素子であるか否かを判定したが、これは一例であり、本発明を限定するものではなく、さまざまな方法が考えられる。例えば、画像中の平均値と標準偏差を求め、出力値が平均値から標準偏差の決められた倍率以上小さいときや大きいときに欠陥と判断しても良い。ここで、決められた倍率とは、例えば5倍である。更に、前回撮影した光画像データ147を保存しておき、それとの差分画像を用い、閾値149以上の変化のあった素子を欠陥と判断しても良い。

【0110】

本発明では、X線をシンチレータ素子にて光に変換し、その光をフォトダイオードで電荷に変換する間接検出型のX線検出器の場合を記したが、これは一例であり、本発明を限定するものではなく、X線を直接電荷に変換する直接検出型のX線検出器に適用しても良いことは言うまでもない。

【0111】

更に、上記実施形態では、医療用のX線CT装置に本発明を適用した場合を例に挙げて説明したが、本発明はこれに限るものではなく、上記実施形態に記したX線検出器104を搭載したあらゆる装置に適用できる。その一例として、非破壊検査用のX線CT装置、X線コーンビームCT装置、デュアルエネルギーCT装置、X線画像診断装置、X線画像撮影装置、X線透視装置、マンモグラフィー、デジタルサブトラクション装置、核医学検診装置、放射線治療装置なども有り得る。更にX線検出器104を搭載し、X線や放射線の発生源を有さないX線や放射線の検出装置であっても構わない。更にX線検出器に限らず、さまざまな波長の光に対する光検出器や、それを搭載した光検出装置や光を用いた撮像装置であっても適用し得る。このとき光は、可視光、赤外線、紫外線、ガンマ線など、どのような波長であっても構わない。

【0112】

更に本発明は、上記した実施形態に限定されるものではなく、実施の段階では、その要旨を逸脱しない範囲でさまざまに変形して実施することが可能である。更に、上記実施形態にはさまざまな段階が含まれており、開示される複数の構成要素における適宜な組み合わせにより、さまざまな発明が抽出され得る。例えば、実施形態に示される全構成要素から幾つかの構成要素が、削除されても良い。

【符号の説明】

【0113】

100…X線源、101…ガントリー回転部、102…被検体、103…寝台天板、104…X線検出装置、105…中央処理装置、106…表示装置、107…回転軸方向(スライス方向)、108…回転方向(チャネル方向)、116…X線絞り装置、117…制御装置、118…信号収集装置、119…入力装置。

【技術分野】

【0001】

本発明は、X線検出器、X線検出装置、及びX線撮像装置に係り、特にX線検出器の欠陥素子の検出技術に関する。

【背景技術】

【0002】

従来技術として、医療用のX線CT装置を用いて説明する。X線CT装置は、複数の方向から撮影した被検体のX線透過像(以下、投影データと記す)からX線吸収係数を算出し、被検体の断層像(以下、再構成像と記す)を得る装置である。医療や非破壊検査の分野で広く用いられており、特に近年、医療の現場において、回転軸方向へのX線検出器の多列化が進んでいる。これにより1回転で広い範囲を撮影できるようになり、撮影時間の短縮が可能となった。

【0003】

このような多列化により、検出素子数が増加するにつれて、故障した検出素子(以降、欠陥素子と記す)が生じる可能性が高まっている。欠陥素子は、光を電気信号に変えるフォトダイオードや読み出し回路の故障や製造不良などで生じる。装置の作製直後から存在する場合や、装置の使用に伴って生じる場合があり、感度、入出力特性、出力レベル、雑音レベルなどで、様々な想定外の挙動を示す。

【0004】

欠陥素子が生じた場合、そのまま使用すると再構成像中に偽像(アーチファクトともいう)が生じ、診断の妨げになり、問題となる。更に診断で有効な画像が得られずに、被検体にとって無効な被ばくとなる場合も有り得る。これらを防ぐために、欠陥素子の位置や発生の有無を調べ、必要に応じて、撮影の停止や検出器全体や一部の交換、または欠陥素子周辺の素子の出力を用いた欠陥素子の出力値の推定などを行う。

【0005】

欠陥素子の位置や発生の有無を調べる方法として、例えば特許文献1には、被検体がいない状態でX線を照射して得た画像データ(以降、エアデータと記す)や、X線を照射せずに得た画像データ(以降、オフセットデータと記す)を用いて決定する方法が開示されている。エアデータを用いることで、X線が入射している際の検出素子の感度特性、入出力特性、出力レベル、雑音レベルなどについて欠陥を調べることができる。またオフセットデータを用いることで、X線が入射していない際の出力レベルや雑音レベルについて調べることができる。これらの画像は、被検体の撮影前に取得しておく必要があり、特に装置の使用に伴って生じた欠陥素子も検出するためには、撮影の直前に行うことが望ましい。

【0006】

ただし欠陥素子の位置や発生を調べるためにエアデータを得る場合、X線管からX線を照射する必要があるため、撮影直前に行う場合には、被検体が無効な被ばくをしないように撮影室外で待機してもらうなどの必要があり、検査の作業性が低下する。また作業性を向上するために、日に一回というようにエアデータの取得回数を減らすと、データ取得から撮影までに長時間が経過してしまうため、欠陥素子が生じても直ぐ検出できず、アーチファクトや無効被ばくが生じる可能性が高くなる。更に、欠陥素子の位置や発生を調べるためにX線を照射するため、フィラメントなどの劣化によりX線管の寿命を縮めてしまう。一方、オフセットデータのみを用いると、X線に対する感度特性や入出力特性の異常を検出できないため、検出精度は低下してしまう。

【0007】

このような課題を解決する方法の一つとして、特許文献2には、発光素子と駆動回路を別途設け、発光素子から光をシンチレータに照射してフォトダイオードで検出して欠陥素子を検出するX線CT装置用遠隔故障解析システムが開示されている。このシステムによれば、オフセットデータだけでは検出できない、シンチレータからフォトダイオードへの光の伝達の異常、フォトダイオードや読み出し回路の感度や入出力特性の異常、読み出し動作の異常などを含めて欠陥を検出できる。更に、X線撮影の直前などの被検体が寝台にいる場合でも、被検体に無効な被ばくを与えることなく、欠陥素子を検出できる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−261842号公報

【特許文献2】特開平9−24044号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の方法によると、欠陥素子の検出のためにX線の曝射が必要となり、撮影には用いない無効被ばくが生じるという問題があった。また、特許文献2に記載のシステムによると、発光素子がシンチレータのX線入射面などのX線の行路にあると、X線画像で発光素子の影ができ、検出効率の低下や偽像の原因となってしまうという問題があった。またX線の行路からずらして配置しても、特にシンチレータのX線入射面にコリメータが配置されている場合に、発光素子からの光に対してコリメータが遮蔽物となって検出器面に影を作り、検出器の全面に光が到達できず、光が到達しない検出器素子では、上記したように、光の伝達、感度、入出力特性、読み出し動作などの異常を含めて、欠陥素子の検出を行うことができないという問題があった。

【0010】

本発明は、上記問題に鑑みてなされたものであり、撮影に不要な無効被ばく生じさせることなく、かつ、X線画像に発光素子の影が入射することによる検出効率の低下や偽像を防ぎつつ、検出器面全体について欠陥素子の検出が行えるX線検出器、X線検出装置、及びX線撮像装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

前記の課題を解決するために、本発明に係るX線検出器は、入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、光を光照射点から前記検出面に照射する光照射部と、を備え、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置され、前記光照射部は、前記検出面に入射するX線の行路から退避した位置、かつ前記光照射点から照射された光が、前記検出面の全面に入射する位置に配置され、前記X線検出素子基板は、前記光照射点から照射された光を電気信号に変換し、前記配線基板は、その電気信号の読み出しを行う、ことを特徴とする。

【0012】

また、本発明に係るX線検出装置は、入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、を有し、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置された、複数のX線検出器と、光を光照射点から前記検出面に照射する光照射部と、を備え、前記複数のX線検出器は、前記第2の方向に沿って並べられ、前記光照射部は、前記複数の前記X線検出器に入射するX線の行路から退避した位置、かつ1つの前記光照射部が複数の前記X線検出器に跨って配置され、前記1つの光照射部から照射された光は、前記複数のX線検出器の検出面に入射する、ことを特徴とする。

【0013】

更に、本発明に係るX線撮像装置は、上記X線検出装置と、X線源と、前記X線源及び前記前記X線検出装置の動作制御を行う制御装置と、前記X線検出装置が検出した光の強度に応じた電気信号を収集する信号収集装置と、前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、を備えたことを特徴とする。また、本発明に係るX線撮像装置は、上記X線検出器と、X線源と、前記X線源及び前記X線検出器の動作制御を行う制御装置と、前記X線検出器が検出した光の強度に応じた電気信号を収集する信号収集装置と、前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、を備えたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、撮影に不要な無効被ばく生じさせることなく、かつ、X線画像に発光素子の影が入射することによる検出効率の低下や偽像を防ぎつつ、検出器面全体について欠陥素子の検出が行えるX線検出器、X線検出装置、及びX線撮影装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本実施形態に係るX線CT装置の概略図

【図2】本実施形態に係るX線CT装置に搭載されたX線検出装置104の概観図

【図3】本実施形態に係るX線検出器の全体斜視図

【図4】第一実施形態に係るX線検出器の断面図(図3の断面位置114において矢印AA’から見た断面図)

【図5】第一実施形態に係るX線検出器の断面図(図3の断面位置115において矢印BB’から見た断面図)

【図6】図4における領域158の部分拡大図を用いた、反射材129に至る光の反射率の違いを示す説明図

【図7】ローデータから再構成像を表示するまでの処理の流れを示すフローチャート

【図8】欠陥素子マップ142を作成する処理の流れを示すフローチャート

【図9】欠陥素子マップ142の一例を説明するための説明図

【図10】第二実施形態に係るX線検出器104aの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図11】第三実施形態に係るX線検出器104bの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図12】第四実施形態に係るX線検出器104cの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図13】第五実施形態に係るX線検出器104dの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図14】第六実施形態に係るX線検出器104eの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図15】第七実施形態に係るX線検出器104fの断面図(図3の断面位置115において矢印BB’から見た断面図)

【図16】第七実施形態に係るX線検出器104gの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図17】第八実施形態に係るX線検出器104hの断面図(図3の断面位置114において矢印AA’から見た断面図)

【図18】第九実施形態に係るX線検出器104iの断面図(図3の断面位置114において矢印AA’から見た断面図)

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を用いて説明する。同一機能を有する構成及び同一の処理内容の手順には同一符号を付し、その説明の繰り返しを省略する。以下では、本発明を適用したX線検出器を、医療で用いられているX線CT装置に搭載した例を挙げて説明するが、X線CT装置に限らず、X線を検出して透過像を得るX線撮像装置一般に本発明は適用できる。また、非破壊検査の分野で用いられる産業用のX線CT装置やX線撮像装置にも適用できる。

【0017】

以下、図1及び図2を用いて、本実施形態に係るX線CT装置の概略構成と、それに搭載されるX線検出装置について説明する。図1は、本実施形態に係るX線CT装置の概略図である。図2は、本実施形態に係るX線CT装置に搭載されたX線検出装置104の概観図である。

【0018】

図1に示すように、本実施形態に係るX線CT装置1は、X線源100、X線絞り装置116、ガントリー回転部101、寝台天板103、X線検出装置104、検出器容器151、信号収集装置118、制御装置117、中央処理装置105、表示装置106、及び入力装置119を備える。

【0019】

X線源100は、図示を省略するもののX線管球とX線管球に高電圧を印加する高電圧発生器とを備え、X線管球からX線100aが照射される。

【0020】

X線絞り装置116は、X線源100から照射されたX線100aの照射範囲(照射野と記す)を制限するものである。X線絞り装置116は、X線源100における被検体102側に備えられる。

【0021】

ガントリー回転部101は、寝台天板103を挿入する開口部101aを備えた略円盤状に構成される。そして、X線源100及びX線絞り装置116と、X線検出装置104と、を対向させて搭載し、X線源100及びX線絞り装置116と、X線検出装置104とを、寝台天板103の周囲に、回転軸方向107を中心に回転方向108に沿って回転させる。

【0022】

信号収集装置118は、X線検出装置104から出力された電気信号を収集し、中央処理装置105に出力する。

【0023】

中央処理装置105は、CPU等の演算・制御装置により構成される。また、中央処理装置105の処理に用いる各種データ、例えばオフセットデータや、L0G変換処理に用いる係数、感度X線分布データ、及び欠陥素子マップを格納する記憶部109を備える。中央処理装置105は、信号収集装置118から取得した電気信号を記憶部109に格納された各種データを用いて補正し、再構成演算を行い、被検体の再構成像を生成する。

【0024】

表示装置106は、CRTや液晶パネルからなる画像モニタを備え、被検体の再構成像を表示する。

【0025】

入力装置119は、キーボードやマウス、トラックボールなど、検者の入力操作を受け付ける装置を備える。

【0026】

寝台天板103は、被検体102を載置し、図示しない寝台駆動装置により回転軸方向107に沿って進退する。

【0027】

X線検出装置104は、被検体102を透過したX線100aを検出して、透過X線強度に応じた電荷を示す電気信号を出力するものである。図2に基づいてX線検出装置104の概略構成について説明する。X線検出装置104は、枠体の検出器容器151内に8個のX線検出器を、X線源100を略中心とした円弧状に複数配置して構成される。なお、図2では、図を簡略化するために5個のX線検出器104−1、104−2、104−3、104−4、104−5を描画しているが、実際には図1に示すように8個のX線検出器が備えられる。また、検出器容器151の上面には、X線検出器104−1、104−2、104−3、104−4、104−5に対してX線が入射する領域を制限するためのX線遮蔽部150が備えられる。X線遮蔽部150は、X線吸収係数が高い材質を用いて構成される。また、X線遮蔽部150は、中央に開口部150aを備える。開口部150aから入射したX線は、X線検出器104−1、104−2、104−3、104−4、104−5に到達するが、X線遮蔽部150にぶつかったX線は、X線遮蔽部150に吸収・散乱されてX線検出器104−1、104−2、104−3、104−4、104−5には到達しない。

【0028】

そして、図1に示すように、X線検出装置104は、X線源100と共にガントリー回転部101に搭載されている。なお、図1のX線CT装置1は8個のX線検出器を備えたが、X線検出器の数は8個に限らず、例えば40個備えてもよい。

【0029】

次に、X線CT装置1を用いて再構成像を取得する撮影処理の流れについて説明する。まず入力装置119から撮影開始の入力があると、欠陥素子の検出を行う。この方法については、以下で詳しく記す。

【0030】

その後、X線源100からX線を照射する。X線はX線絞り装置116により照射野が限定されて、寝台天板103に載った被検体102に向けて照射される。被検体102を透過したX線は、X線検出装置104にて検出される。X線検出装置104は、X線を光に変換するシンチレータと、シンチレータからの光を電荷に変換するフォトダイオードとからなるX線検出素子が、チャネル方向とスライス方向に2次元的に配置された構造を成し(図示せず)、入射したX線に応じた電荷量を得ることができる。ここでX線検出素子は、チャネル方向と回転方向108とが一致し、スライス方向と回転軸方向107とが一致するように配置されている。よって、後述する図3〜図18を用いた説明では、回転方向108をチャネル方向108と、回転軸方向107をスライス方向107とも記す。

【0031】

ガントリー回転部101を回転方向108に回転することで、被検体102に対するX線の照射角度を変化させながら撮影を繰り返し行い、360度分の透過X線強度に応じた電荷を示す電気信号を取得する。撮影は、例えば0.4度ごとに複数ビューの間、行う。

【0032】

このようにして得た電気信号を信号収集装置118にて収集してデジタル信号に変換し、ローデータを作成する。次にローデータに対して、中央処理装置105にて画像処理を行い、投影データを作成する。次にその投影データを基に再構成演算を行い、被検体102のX線吸収係数分布を示す再構成像を作成する。そして、表示装置106が再構成像を表示する。

【0033】

<第一実施形態>

次に、図3乃至図9を用いて、本発明の第一実施形態に係るX線検出器及びこれを用いた欠陥素子補正について説明する。本実施形態では、X線検出器104−1を例に説明をするが、X線検出器104−2、104−3、104−4、104−5は、X線検出器104−1と同一の構成である。図3は、本実施形態に係るX線検出器の全体斜視図である。図4は、第一実施形態に係るX線検出器の断面図(図3の断面位置114において矢印AA’から見た断面図)である。図5は、第一実施形態に係るX線検出器の断面図(図3の断面位置115において矢印BB’から見た断面図)である。図6は、図4における領域158の部分拡大図を用いた、反射材129に至る光の反射率の違いを示す説明図である。図7は、ローデータから再構成像を表示するまでの処理の流れを示すフローチャートである。図8は、欠陥素子マップ142を作成する処理の流れを示すフローチャートである。図9は、欠陥素子マップ142の一例を説明するための説明図である。これらの図では、X線検出器104−1はチャネル方向108に8個、スライス方向107に8個のX線検出素子を有する場合を記すが、これは一例であり、本発明を限定するものではない。

【0034】

図3に示すように、第一実施形態に係るX線検出器104−1は、検出面に入射するX線の方向を限定するコリメータ120と、入射X線を光に変化するシンチレータ素子基板126と、シンチレータ素子基板126で生じた光を電気信号に変換する光電変換基板125と、光電変換基板125で生じた電気信号を外部に導く配線回路を有する配線基板124と、を備える。配線基板124上に光電変換基板125が積層されて接着される。また、光電変換基板125上にシンチレータ素子基板126が積層されて接着される。

【0035】

更に配線基板124上には、2本の支柱123がスライス方向107に沿って、配線基板124上に接着された光電変換基板125と、この光電変換基板125上に接着されたシンチレータ素子基板126と、シンチレータ素子基板126上に配置されたコリメータ120とを挟むように立設されている。各支柱123の上端面には、コリメータ板113のスライス方向107の端部を支持するためのコリメータ支持板121が備えられる。2本の支柱123にそれぞれ備えられた二つのコリメータ支持板121は、入射X線の行路をはさんで、コリメータ板113の上端面において向かい合って配置される。

【0036】

コリメータ120は、9枚のコリメータ板113と、9枚のコリメータ板113により構成される8つの隙間152を含んで構成される。9枚のコリメータ板113は、シンチレータ素子基板126上において、シンチレータ素子基板126に対して垂直に配置されるとともに、チャネル方向108に沿ってシンチレータ素子間隔の幅を有するすき間152を空けて、並列に並べて配置される。各すき間152はシンチレータ素子と向かい合い、コリメータ板113はシンチレータ素子間の反射材(図3では図示を省略)と向かい合うように配置される。コリメータ板113は、例えばタングステン、モリブデン、鉛などのX線吸収率の大きな金属製である。コリメータ板113の下端面はシンチレータ素子基板126に固定され、コリメータ板113の上端面は、支柱123に支持されたコリメータ支持板121の下面に固定される。よって、各コリメータ支持板121の下面は、各支柱123の上面及び9枚のコリメータ板113の上面と接着される。そして、各コリメータ支持板121は、支柱123の上面から、コリメータ板113におけるコリメータ支持板121との接着部までを覆って配置される。

【0037】

図4に示すように、シンチレータ素子基板126は、X線を吸収して光を生じるシンチレータ素子128が複数(図4では8つ)スライス方向に沿って並び、光を反射する反射材129が、X線が入射する上面と隣接するシンチレータ素子128間とに設けられた構造を成す。

【0038】

光電変換基板125は、光を電気信号に変換するフォトダイオード素子が、シンチレータ素子128と一対一となるようにマトリックス状に並べられる。シンチレータ素子128の下面とフォトダイオード素子とは、生じた光が透過できる接着剤で接着されており、これらによりX線検出素子が構成される。

【0039】

X線検出器104−1は、上述の図2で述べたように、検出器容器151内に搭載されており、その検出器容器151にはX線遮蔽部150が設けられて、X線入射口が実現される。なお、図3の断面114には、X線遮蔽部150が含まれないが、図4では、X線遮蔽部150とX線検出器104−1との位置関係を説明するために、X線遮蔽部150を描出している。そして、X線遮蔽部150の開口部150aのスライス方向107の幅と、向かい合う二枚のコリメータ支持板121のスライス方向107のすき間幅とは、同じ幅に構成される。

【0040】

このような構造により、X線源100から照射されたX線のうち、被検体102を透過したX線は、コリメータ板113と平行に入射するので、透過したX線の大部分はすき間152を透過してシンチレータ素子基板126に至り、X線検出素子毎に出力を生じる。一方、被検体102などで散乱されたX線は散乱角を有し、平行に並ぶコリメータ板113に対して傾いて入射するため、多くはコリメータ板113やX線遮蔽部150にぶつかり、吸収・散乱されて、シンチレータ素子基板126には至らず、検出されない。更に、X線遮蔽部150は、光電変換基板125などに設けられた回路に散乱線などが当たることを防ぐ。

【0041】

更にX線検出器104−1は、シンチレータ素子基板126の上面に光を照射する欠陥素子検出用光源122を有する。欠陥素子検出用光源122は、例えばLED光源である。この欠陥素子検出用光源122は、図3、図4に示すように、シンチレータ素子基板126より上部(シンチレータ素子基板126を基準としてX線が入射する側)にあり、シンチレータ素子基板126の上面を見込む(シンチレータ素子基板126の上面全体に光が届く)ことができる。シンチレータ素子基板126の上面は、検出面ともいう。

【0042】

第一実施形態では、欠陥素子検出用光源122を二つ備える。各欠陥素子検出用光源122は、各支柱123におけるコリメータ板113に対向する面であって、シンチレータ素子基板126の上面を見込む位置に配置される。よって、これら二つの欠陥素子検出用光源122は、コリメータ板113を挟んでスライス方向107に沿って並べられる。

【0043】

この位置は、X線遮蔽部150にて決定される照射野の外であるため、X線管100からX線を照射して画像を得た際に、画像中に欠陥素子検出用光源122の影を作らない。更に欠陥素子検出用光源122は、X線遮蔽部150の影に設けられており、欠陥素子検出用光源122にX線が入射するのを防ぐことができる。(図4の符号155〜158は、後述する図6を用いた反射材129における反射率の説明において用いるので、ここではこれらの符号を用いた説明を省略する。)

【0044】

図5に示すように、各欠陥素子検出用光源122は、複数の発光点127を有する。図5では、2本の支柱123のそれぞれにおけるコリメータ板113と向かい合う面に、各面につき8個の発光点127を備える。従って、X線検出器104−1では、合計16個の発光点が備えられる。各発光点127は、各支柱123のコリメータ板113と向かい合う面における、すき間152と向かい合った位置に配置されている。このような位置に発光点127を設けることで、コリメータ板113に妨げられることなく、シンチレータ素子基板126の上面全体に光を照射することができる。

【0045】

本実施形態では、図4、図5に示すように、2つの欠陥素子検出用光源122を、2本の支柱123のそれぞれにおける各コリメータ板113と向かい合う面に備えることで、コリメータ板113間に形成されたすき間152におけるスライス方向107の両端部それぞれに設けられている。これにより、スライス方向107の位置による照射光量の差を小さくすることが可能となる。また、それぞれの欠陥素子検出用光源122は、それぞれ異なる電源を有することが望ましい。これにより、一方の電源が故障した場合でも、もう一方の電源により一方の欠陥素子検出用光源122から光を照射させることができるため、欠陥素子の検出を行うことができる。更に、共通の電源の場合は、電源が壊れた場合に、欠陥素子検出用光源122やその電源が故障したのか、X線検出器104−1の全検出素子が故障したのかの判断ができないが、一方のみの電源が壊れて一方の欠陥素子検出用光源122から光が照射されている場合、X線検出器104−1の出力値やスライス方向の出力分布を用いることで、どちらの電源が故障したかを特定できる。

【0046】

一方、シンチレータ素子基板126は、欠陥素子検出用光源122から照射された光の一部を検出できる構造を成す。シンチレータ素子基板126の上面には、光を反射する反射材129(シンチレータ素子の上面に接着された反射材を129−1、シンチレータ素子間に配置された反射材は129−2と記載する)が設けられているため(図4参照)、入射光の大半は反射材129−1で、反射、吸収されるが、本実施形態に係るX線検出器104−1は、欠陥素子検出用光源122からの光に対して反射材129−1が十分な厚さを有さず、一部の光が透過する構造を有する。この透過率は、例えば0.5%以上である。更に欠陥素子検出用光源122から照射される光は、一部がシンチレータ素子を透過する波長である。これは、例えばシンチレータ素子がX線を吸収して発光するときの光と同じ波長、またはその光が有する一部の波長である。

【0047】

ただし本実施形態は、欠陥素子検出用光源122から照射される光を、上記の光に限定するものではない。シンチレータ素子を透過し、フォトダイオード素子が感度を有する様々な光であって良く、例えば赤のように波長の長い可視光や、近赤外光でも良い。このような光は、波長の短い可視光に比べて、反射材129やシンチレータ素子の透過率が高い。また結晶シリコン製のフォトダイオード素子などでは、900nm程度まで波長が長くなるにつれて感度が増加するため、波長の長い可視光や近赤外光を用いることで、多く出力を得られるという利点がある。

【0048】

ここで反射材129は、欠陥素子検出用光源122からの光の一部を透過するが、同時に、シンチレータ素子からの光に対して十分な反射も実現する。これは、欠陥素子検出用光源122に例えばLEDなどの発光素子を用いることで大光量の光を照射でき、反射材129で反射、散乱、吸収されても、フォトダイオード素子に十分な量の光を入射させることができるためであり、また反射材129の反射率が、シンチレータ素子からの光と欠陥素子検出用光源122からの光とに対して異なるために可能となる。この反射率の違いは、反射材129へ至る光の入射角(反射材129の法線と光の入射方向とが成す角)の違いによって生じる。図4及び図6を用いて、この反射率の違いについて説明する。

【0049】

図6に示すように、シンチレータ素子128内で発光した光の多くは、光167のように直接、または光168のようにシンチレータ素子128内で散乱されて反射材129−1へ至る。なお、線165、166は光167、168の軌跡をそれぞれ示す。このとき、シンチレータ素子128が反射材129の近くで接して配置されるため、光167は、軌跡165で示されるように、反射材129−1に対して大きな角度で入射する。また、反射材129−1から離れた位置で生じた光168も、反射材129−1の近傍の位置169で散乱すると、軌跡166で示されるように、反射材129−1に対して大きな角度で入射する。

【0050】

一方、欠陥素子検出用光源122からの光の入射角度は、図4に示すように、反射材129−1へ至る光155の入射角156(反射材129の法線157と光155の入射方向とが成す角)となるが、欠陥素子検出用光源122からの光は、欠陥素子検出用光源122が反射材129−1から離れて配置されるため、反射材129に至る光155のほとんどが、入射角156が小さく、揃っている。このような入射角が小さな光は、入射角が大きな光、例えば線165、166を通る光に比べて、実質的な反射材129の透過パス長が短いため、反射や吸収が起こり難く、反射材129−1を透過し易い。従って、欠陥素子検出用光源122からの光に対する反射材129−1の反射率は、シンチレータ素子からの光に対する反射率よりも小さくなる。

【0051】

以上のことより、欠陥素子検出用光源122は、照射した光の反射材129−1への入射角が小さくなる位置に配置されることが望ましいことが分かる。

【0052】

欠陥素子検出用光源122からの光は、X線を検出した際にシンチレータ素子128内で生じる光と同様に、フォトダイオード素子で検出されて出力を生じる。従って、X線が照射されたときと同様に、正常なX線検出素子であれば出力を生じ、欠陥素子であれば生じない。そのため、この信号をX線検出器104−1にて読み取った画像(以降、光画像ローデータと記す)から、正常素子と欠陥素子の判別を行うことができる。

【0053】

次に、図7に基づいて中央処理装置105で行われるローデータから再構成像を表示するまでの処理の流れを説明する。中央処理装置105では、この一連の処理内において、各種の補正処理を行う。例えば、X線検出装置104のゼロレベルを修正するオフセット補正、X線検出装置104の感度分布や、X線の照射分布を補正するエア補正、欠陥素子の出力値を推定する欠陥素子補正を行う。図7の補正処理は一例であり、本発明を限定するものではない。例えば、これらの補正順序が異なる場合や、補正が加わる場合、またオフセット補正、エア補正、欠陥素子補正が無い場合なども有り得る。以下、図7の各ステップに沿って説明する。

【0054】

(ステップS1)

中央処理装置105は、信号収集装置118から受け取ったローデータ143に対して、まずオフセット補正を行う(S1)。この補正は、例えば、本撮影の事前に作成して記憶部109に保存しておいたオフセットデータ140を、ローデータから差分することで実現する。オフセットデータ140はゼロレベルのデータであり、例えば、X線を照射せずに事前に複数ビュー分のローデータを取得し、それをビュー方向に対して加算平均処理を行って作成する。

【0055】

(ステップS2)

次に中央処理装置105は、LOG変換を行う(S2)。LOG変換とは、変換前の値X、変換後の値Yとすると、例えば下式(1)のような変換である。ここで定数の係数a、b110は事前に決定され、記憶部109に保存される。

【0056】

Y=aLOG(X)+b・・・(1)

(ステップS3)

次に中央処理装置105は、エア補正を行う(S3)。この補正は、例えば、本撮影の事前に作成して記憶部109に保存しておいた感度・X線分布データ141を、LOG変換後のローデータから差分することで実現する。感度・X線分布データ141は、事前に、例えば被検体102がいない状態で、X線管100からX線を照射して複数ビュー分得たローデータに対して、実データの場合と同様にオフセット補正(S1)及びLOG変換(S2)を行った後、ビュー方向に対する加算平均処理を行うことで作成する。

【0057】

(ステップS4)

次に中央処理装置105は、欠陥素子補正を行う(S4)。この欠陥素子補正は、中央処理装置105が、コンピュータのハードディスクやメディアなどにプログラムとして保存し実行してもよいし、電気回路によって実現されていてもよい。欠陥素子補正は、欠陥素子マップ142に記された欠陥素子に対して行う。欠陥素子マップ142の詳細、及び欠陥素子マップ142の作成方法については、後述する。欠陥素子に対する補間の方法としては、例えば隣接する正常素子の出力値の平均値を用いる。ただしこれは一例であり、本発明を限定するものではなく、様々な方法の適用が考えられる。以上のような処理を行い、各ビューにおける被検体のX線透視像である投影データ144が生成される。

【0058】

(ステップS5)

次に中央処理装置105は、投影データ144を用いて再構成処理を行って再構成像145を作成し、これを表示装置106にて表示処理が行われる。

【0059】

次に、図8乃至図9に基づいて、欠陥素子の検出処理の一例について説明する。図8の処理の開始に先立ち、X線検出装置104内の全てのX線検出器104−1、104−2、104−3、104−4、104−5に設けられた欠陥素子検出用光源122から光を照射しながら、信号収集装置118にてX線検出器104−1、104−2、104−3、104−4、104−5からの信号を収集することで、光画像ローデータ143aを得る。この際、複数ビュー分データを得る。この光画像ローデータ143aを用いて、欠陥素子の位置の検出を行う。以下、図8の各ステップ順に説明する。

【0060】

(ステップS11)

中央処理装置105にて光画像ローデータ143aに対して、先に説明したオフセット補正(S1)を、オフセットデータ140を用いて行う(S11)。

【0061】

(ステップS12)

中央処理装置105は、各X線検出素子で、複数ビューのオフセット補正後の光画像ローデータ143aの加算平均処理を行って、光画像データ147を作成する(S12)。ここで、光画像ローデータ143aを複数ビュー分得て、加算平均処理で平均化したのは、雑音による値の変動を低減するためである。ただし、これらの処理は一例であり、ステップS11オフセット補正とステップS12の加算平均処理の一方や両方を行わない場合も有り得る。

【0062】

(ステップS13)

光画像データ147に対して欠陥素子判定処理を行い、欠陥素子であるかを判定する(S13)。欠陥素子判定処理は、例えば事前に決定し、記憶部109に記録した閾値149を用いて、欠陥素子であるか判別する。このとき、例えば閾値149以下の素子は、感度がない、または著しく小さいと判断し、欠陥素子と判定する。欠陥素子の有無の結果およびそれらの位置は、欠陥素子マップ142の形式を用いて、記憶部109に記録する。

【0063】

欠陥素子マップ142の一例を図9に示す。図9は8×8個のX線検出素子を有するX線検出器104−1における欠陥素子マップ142であり、マトリックスの位置がX線検出素子に対応し、数字が欠陥素子であるか否かを示す。すなわち、マトリックスの縦の位置がX線検出器104−1のスライス107方向のX線検出素子の番号を、横がチャネル方向108方向の番号を表し、数字は1であるときは欠陥素子であり、0であるときが正常素子であることを表す。図9の欠陥素子マップ142では、2チャネル目3スライス目の素子が欠陥である。ただしこのX線検出素子数や、欠陥素子の位置や表示方法は一例であり、本発明を限定するものではない。

【0064】

本実施形態によれば、X線源100からX線は照射せずに、欠陥素子検出用光源122から照射した光を用い、欠陥素子の検出を行うことができる。特にこの構造では、X線での撮影で欠陥素子検出用光源122が影を作らずに、シンチレータ素子基板126の上面(検出面)全体に光を照射することができる。また、欠陥素子検出用光源122から照射されてシンチレータ素子内に至った光は、シンチレータ素子内でX線を吸収して生じた光と同様に、フォトダイオードへ至って電気信号を生じて読み出されるため、シンチレータからフォトダイオードへの光の伝達の異常、フォトダイオードの感度の異常、X線検出器104−1や信号収集装置118の読み出し回路における信号読み出しの感度や動作の異常も含めて欠陥素子であるかを評価できる。そのため、高精度な欠陥素子検出が可能となり、再構成像中のアーチファクトの発生や、被検体への無効なX線照射を防ぐことが可能となる。またX線を照射しないため、X線管の寿命を縮める心配が無い。更に光を用いているので、撮影直前に、被検体が撮影室にいる際でも行うことができるので、検査の作業性を低下せずに、効果的に欠陥素子を検出できる。

【0065】

なお、コリメータ板113は、欠陥素子検出用光源122からの光を反射または拡散する表面構造を有することが望ましい。このような光を反射する構造は、例えば金属板であるコリメータ板113の表面を磨き、金属光沢処理をすることなどによって実現できる。またはコリメータ板113に、例えば反射率の高い金属を吹き付けるなどのように、欠陥素子検出用光源122からの光を反射する材料や構造を付加しても良い。このとき、欠陥素子検出用光源122からシンチレータ素子基板126に到達する光の量は増加し、X線検出器104−1から多くの信号を得ることができるため、欠陥素子と正常素子との出力差は大きくなり、欠陥素子検出にて、欠陥素子の判定精度を向上できる。

【0066】

一方、拡散する表面構造は、例えばコリメータ板113に顆粒状に細かい凹凸を設けることで実現できる。このとき、光源に近い位置と遠い位置で素子に到達する光量の差が小さくなって一様性が向上し、判定精度を向上できる。

【0067】

また中央処理装置105は、欠陥素子マップから、欠陥補正を行うことが可能な欠陥素子か、そのX線検出器104を交換すべきかを判断する欠陥素子判定部を具備することが望ましい。この判断では、例えばアーチファクトを抑えるために非常に高い補正精度が必要な位置や、精度が低下する状態の場合にX線検出器104を交換すべきと判断する。その方法は、例えば欠陥素子マップが更新された際に行い、欠陥素子マップにおいて、例えば再構成中心に位置する素子が欠陥の場合や、2つ以上の欠陥素子が隣接している場合にはX線検出器104の交換と判断し、その内容を表示装置106にて表示する。その他の場合は、図7のステップS4のように欠陥素子補正を行う。このように欠陥素子判定を行うことで、欠陥素子補正によって十分に補正できない場合に生じるアーチファクトを防ぐことができる。

【0068】

更にX線CT装置1は、外部と情報をやり取りする手段を具備ことが望ましい。これにより、X線検出器104−1の交換と判断された場合には、装置メーカーなどへ自動的に連絡し、交換を速やかに行うことが可能となる。

【0069】

第一実施形態では、欠陥素子検出用光源122が、コリメータ120から若干離れた支柱123に設けられた場合を記したが、これは一例であり、本発明を限定するものではない。但し、先に示したように、X線撮影画像中に欠陥素子検出用光源122の影を作らないように、また、欠陥素子検出用光源122のX線によるダメージを除去、低減するためにX線遮蔽部150の限定する照射野の外に、欠陥素子検出用光源122を設ける。以下の実施形態では、欠陥素子検出用光源122の取り付け位置を変更した実施形態について説明する。

【0070】

<第二実施形態>

次に図10に基づいて、第二実施形態に係るX線検出器104aについて説明する。図10は、第二実施形態に係るX線検出器104aの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第二実施形態に係るX線検出器104aが、第一実施形態に係るX線検出器と異なる点は、コリメータ支持板121のスライス方向107に沿った幅及び欠陥素子検出用光源122の取り付け位置である。

【0071】

図10に示すように、第二実施形態に係るX線検出器104aは、コリメータ支持板121のスライス方向107の幅を第一実施形態よりも短くする。そして、各欠陥素子検出用光源122を、各コリメータ支持板121の支柱123とは反対側に位置する側面であって、X線遮蔽部150の影となる位置に設ける。すなわち、二つの欠陥素子検出用光源122は、開口部150aに連通するX線の行路を挟んで対向配置される。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0072】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。また、欠陥画素検出用光源122からの光が垂直に近い角度で反射材129に入射するので、より多くの光が反射材129を透過し、フォトダイオード素子に到達できる。

【0073】

<第三実施形態>

次に図11に基づいて、第三実施形態に係るX線検出器104bについて説明する。図11は、第三実施形態に係るX線検出器104bの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第三実施形態に係るX線検出器104bが、第一実施形態に係るX線検出器と異なる点は、欠陥素子検出用光源122の取り付け位置である。

【0074】

図11に示すように、第三実施形態に係るX線検出器104bでは、各欠陥素子検出用光源122は、コリメータ板113の上面と一方のコリメータ支持板121の下面との間に挟み、かつ、X線遮蔽部150の影となる位置に配置する。すなわち、二つの欠陥素子検出用光源122は、開口部150aに連通するX線の行路を挟んで対向配置される。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0075】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。また、欠陥画素検出用光源122をコリメータ板113とコリメータ支持板121との間に挟んで配置するため、欠陥画素検出用光源122をより確実に固定することができる。

【0076】

<第四実施形態>

次に図12に基づいて、第四実施形態に係るX線検出器104cについて説明する。図12は、第四実施形態に係るX線検出器の断面図104c(図3の断面位置114において矢印AA’から見た断面図)である。第四実施形態に係るX線検出器104cが、第一実施形態に係るX線検出器と異なる点は、欠陥素子検出用光源122の取り付け位置とコリメータ支持板121の透過性とである。

【0077】

図12に示すようにX線検出器104cは、欠陥素子検出用光源122をコリメータ支持板121の上面、かつX線遮蔽部150の限定する照射野外に欠陥素子検出用光源122を配置する。コリメータ支持板121は、欠陥素子検出用光源122からの光を透過する素材により構成する。そして、欠陥素子検出用光源122からの光は、コリメータ支持板121を透過して、シンチレータ素子基板126に到達する。その他の構成は、第一実施形態に係るX線検出器と同一であるので、説明を省略する。

【0078】

本実施形態によれば、欠陥素子検出用光源122のX線によるダメージを除去、低減することができる。また、X線の行路から退避した位置に欠陥素子検出用光源122を位置させることで、X線撮影画像中に欠陥素子検出用光源122の影を作らないように配置することができる。更に、コリメータ支持板121の上面に欠陥素子検出用光源122を固定するので、その固定作業が容易にできる。

【0079】

第一〜第四実施形態では、欠陥素子検出用光源122の発光点127が、全てのすき間152に向かい合って設けられる場合を記したが、これは一例であり、本発明を限定するものではない。例えば、発光点127から照射された光が隣接チャネルにも広がる場合、その広がりの範囲で発光点127を間引いて設けても良い。このように隣接チャネルに広がる要因として、シンチレータ素子基板126とコリメータ120との間で用いた接着剤内での光の拡散、シンチレータ素子基板126内での光の拡散などがある。また発光点127が光の広がりを有し、向かい合っていないすき間に入った光がコリメータ120で反射して広がる場合なども有り得る。

【0080】

ただし、欠陥素子検出用光源122が少数で発光点127が少数の場合、照射される光の分布は一様では無くなり、欠陥素子の検出精度が低下してしまう場合も有り得る。このため、以下の実施形態では、光の分布の一様性を向上するために、発光点の設置位置や、光源の種類を変更する、また導光板や拡散板、反射板を併用した実施形態を説明する。

【0081】

<第五実施形態>

図13に基づいて、第五実施形態に係るX線検出器104dについて説明する。図13は、第五実施形態に係るX線検出器104dの断面図(図3の断面位置115において矢印BB’から見た断面図)である。図13に示すように、第六実施形態に係るX線検出器104dは、複数の光源161を、コリメータ板113を挟んで、チャネル方向108に沿って互い違いに配置する。光源161は、例えばLED光源である。

【0082】

より詳しくは、図13では、光源161を4つ備え、各支柱123に二つずつ光源161を備える。各支柱123には、二つの穴162を備える。二本の支柱123には、合計4つの穴162が設けられるが、これらの穴162は、チャネル方向108に沿った方向において異なる位置に設けられる。そして、各穴162に一つずつ光源161を配置する。

【0083】

本実施形態よれば、支柱123が光源161に入射するX線を低減し、光源161のX線による劣化を低減することができる。更に穴162は、貫通しない窪みであっても良い。この場合においても、同様の効果を実現できる。

【0084】

第五実施形態では、欠陥素子検出用光源122が、複数の点光源からなる場合を記したが、これは一例であり、本発明を限定するものではない。例えば、連続した線や面で光を発する線光源や面光源(以降、連続光源と記す)であっても構わない。ここで連続光源とは、発光点127が1つの切れ目のない大きなもの、長いものである場合のみならず、発光点127がコリメータ板113のすき間152の間隔よりも狭い間隔で複数設けられているように、多数の発光点127が密に設けられている場合も含む。このとき欠陥素子検出用光源122は、例えば無機EL光源や有機EL光源である。このような連続光源は、発光点127をコリメータ板113間のすき間152と位置合わせするのが容易である。更に、比較的一部分が抜けたような故障を起こし難いため、欠陥素子か欠陥素子検出用光源122の故障かを見分け易い。すなわち、欠陥素子では、素子毎、チャネル毎、X線検出器104毎などの単位で生じるが、欠陥素子検出用光源122が故障した場合、多数のX線検出器104に跨った多数のチャネル範囲の素子が一度に出力を生じなくなるため、見分けられる。

【0085】

<第六実施形態>

次に図14に基づいて、第六実施形態に係るX線検出器104eについて説明する。図14は、第六実施形態に係るX線検出器104eの断面図(図3の断面位置115において矢印BB’から見た断面図)である。第六実施形態に係るX線検出器104eの欠陥素子検出用光源122は、連続光源を点光源と拡散板との組み合わせにより実現するものである。

【0086】

図14に示すように、X線検出器104eの欠陥素子検出用光源122は、光源161(例えばLED光源)と、光源161の光を拡散させる拡散板160とを備えて構成される。光源161は、第六実施形態と同様、各支柱123に設けられた穴162内に一つずつ配置される。拡散板160は、支柱123におけるコリメータ板113と対向する面のチャネル方向108の全幅に亘って設けられる。これにより、光源161から照射された光が拡散板160によってチャネル方向108に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造が実現される。

【0087】

<第七実施形態>

次に図15及び図16に基づいて、第七実施形態に係るX線検出器104f、104gについて説明する。図15は、第七実施形態に係るX線検出器104fの断面図(図3の断面位置115において矢印BB’から見た断面図)である。図16は、第七実施形態に係るX線検出器104gの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第七実施形態に係るX線検出器の欠陥素子検出用光源122は、連続光源を点光源と導光板との組み合わせにより実現するものである。

【0088】

図15に示すX線検出器104fの欠陥素子検出用光源122は、導光板163と、そのチャネル方向108の端部位置に設けられた光源161と、を備え、光源161から照射された光が導光板163によってチャネル方向108に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造を実現する。

【0089】

また、図16に示すX線検出器104gは、導光板163を、各支柱123のコリメータ板113に対向する面に、X線入射方向153に沿って配置する。そして、導光板163におけるシンチレータ素子基板126に近い側の端部位置に、光源161を配置する。

【0090】

これにより、光源161から照射された光が導光板163によってX線入射方向153に拡散して広がることで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に光を照射する構造を実現する。

【0091】

なお、図16では、光源161はシンチレータ素子基板126に近い端部(図16において導光板163の下部)に設けた場合を記したが、遠い方の端部(図16において導光板163の上部)に設けても良い。

【0092】

<第八実施形態>

次に図17に基づいて、第八実施形態に係るX線検出器104hについて説明する。図17は、第八実施形態に係るX線検出器104hの断面図(図3の断面位置114において矢印AA’から見た断面図)である。第八実施形態に係るX線検出器104hの欠陥素子検出用光源122は、連続光源を点光源と反射体との組み合わせにより実現するものである。

【0093】

図17に示すように、第九実施形態に係るX線検出器104hの欠陥素子検出用光源122は、光源161と、その光を反射する反射体164とを備え、光源161からの光を反射体164にて反射することで連続光源を実現し、すき間152を介してシンチレータ素子基板126の上面に照射する構造を実現する。

【0094】

光源161は、チャネル方向108に1つのみ設ける場合、複数設ける場合、連続した光源を設ける場合など、さまざまな場合が有り得る。更に支柱123が光源161からの光を反射する表面を有し、反射体164を兼ねてもよい。この場合、支柱123の表面で反射した反射光がシンチレータ素子基板126の上面に照射する構造を実現することができる。

【0095】

なお、第六実施形態、第七実施形態及び第八実施形態において、拡散板160や導光板163や反射体164が、コリメータ支持板121の位置にあってコリメータ板113を支持する構造、すなわちコリメータ支持板121や支柱123などを兼ねた構造であっても構わない。

【0096】

上記全ての実施形態では、欠陥素子検出用光源122が、1つのX線検出器104毎に設けられている場合を記したが、これは一例であり、本発明を限定するものではない。複数のX線検出器104に対して1つの欠陥素子検出用光源122が設けられていても構わない。この実施形態を下記第九実施形態として説明する。

【0097】

<第九実施形態>

第九実施形態は、欠陥素子検出用光源122を複数のX線検出器104に跨って設ける実施形態である。以下、図18に基づいて、第九実施形態に係るX線検出器104iの断面図(図3の断面位置114において矢印AA’から見た断面図)である。

【0098】

第九実施形態に係るX線検出器の構造の一例として、例えば図18に示すように、検出器容器151の一部であるX線遮蔽部150の下面(すなわち、X線照射部150が規定するX線照射野外であって、X線の行路から退避させた位置)に、チャネル方向108に沿って長く、例えば全X線検出器104に跨るような欠陥素子検出用光源122を設ける。欠陥素子検出用光源122は二つあり、各欠陥素子検出用光源122をX線遮蔽部150の下面の開口部150a付近に配置し、二つの欠陥素子検出用光源122は、開口部150aを挟んで対向して設ける。コリメータ支持板121は、欠陥素子検出用光源122からの光に透明な材質を用いる。図18では、欠陥素子検出用光源122が、開口部150aにおけるスライス方向107の両端部に設けた場合を記したが、これは一例であり、一方にのみ設ける場合や、一方や両方に複数設ける場合などが有り得る。

【0099】

本実施形態によれば、検出器容器151に、欠陥素子検出用光源122を備えないX線検出器104iを搭載していくだけで、欠陥素子検出用光源122を用いた本発明の効果を奏することができる。更にX線検出器104が故障した場合などに交換を行う際にも、作業の支障とならない。

【0100】

<その他の実施形態>

上記全ての実施形態において、コリメータ板113が、検出面に対して垂直に配置され、チャネル方向108に対してすき間152を有して並列に並ぶ構造を成す場合を記したが、本発明を限定するものではなく、大よそ並列に並ぶ構造であれば良い。例えばコリメータ板113が、X線管100の焦点位置を見込むように傾いていても良い。

【0101】

また、上記実施形態では、X線遮蔽部150をX線検出器104の付近に設けた場合を記したが、これは一例であり、本発明を限定するものではない。X線絞り装置116がX線遮蔽部150を兼ねても構わない。すなわち図2においてX線遮蔽部150が無く、X線絞り装置116がスライス方向107に視野を限定し、それによって生じた影部に、欠陥素子検出用光源122を配置しても構わない。

【0102】

また、上記実施形態では、シンチレータ素子基板126の上面に、光を反射する反射材129が設けられている場合を記したが、これは一例であり、本発明を限定するものではない。すなわち、反射材129がない場合も有り得る。

【0103】

また、上記実施形態では、欠陥素子の検出を、X線を用いた被検体102の撮影の直前に行う場合を記したが、これは一例であり、本発明を限定するものではない。例えば、装置の電源投入直後や電源OFFの直前、X線管やCT装置のウオームアップや補正用データを取得するときの前後や、その最中(ただしX線を照射していないとき)、X線を用いた被検体102の撮影の直後などに行う場合も有り得る。更に、中央処理装置105が時間を計る機能を有し、電源投入移行や、最後のX線照射からある時間経過するときに行い、更にある時間おきに定期的に行う場合も有り得る。ここで記すある時間は、例えば一定であって、例えば1時間である。ただし一定でもなくても良い。更にこれらの複数の場合で行う場合で行うことも有り得る。この場合も、先に記したように、欠陥素子判定手段と外部と情報をやり取りする手段を具備することが望ましい。このとき、欠陥素子判定部によってX線検出器104の交換が必要と判断されたとき、その内容を装置メーカーなどへ自動的に連絡し、撮影を行う時間よりも十分に前に欠陥素子を生じたX線検出器104を交換するなどを行うことができる。このようにX線を用いた被検体102の撮影の直前以外でも欠陥素子検出を行うことで、欠陥素子が生じて撮影が行えないことなどにより被検体102を待たせることや、撮影を中止することなどを防ぐことができる。

【0104】

また上述の図8では、欠陥素子検出用光源122から光を照射して得た光画像ローデータ143から欠陥素子マップ142を更新する場合を記したが、これは一例であり、本発明を限定するものではない。例えば、図8の処理を行って光画像データ147を作成後、ステップS13の欠陥素子判定を行って欠陥素子があると判別されたときは、表示装置106にてX線を照射するようにメッセージを照射する。これによってX線照射を行い、その際に画像を取得し、この画像から欠陥素子マップを更新しても良い。このようにすることで、欠陥素子検出用光源122の故障などの場合に、光画像ローデータ143aで正常素子を欠陥と誤検出することを防ぐことができる。

【0105】

更に、上記では、欠陥素子検出用光源122から光を照射して得た光画像ローデータ143aのみを用いて欠陥素子マップ142を更新する場合を記したが、これは一例であり、本発明を限定するものではない。他のエアデータやオフセットデータなども用いて欠陥素子を検出し、欠陥素子マップ142を更新しても良い。特にオフセットデータは、被検体のX線撮影の直前や、定期的にも取得することが可能であり、光画像ローデータ143aを取得する前後で欠陥素子検出用光源122から光を照射しない際に取得し、欠陥素子の検出に利用することが望ましい。

【0106】

また、上記実施形態では、1種類の光を用い、光画像ローデータ143aを得て欠陥素子の検出する場合を記したが、これは一例であり、本発明を限定するものではない。例えば複数の光量の光を用いても良い。光量は、例えば光源への電流量を変更することで実現できる。このとき、図8のステップS13における欠陥素子判定処理では、それぞれの光量で得られた光画像ローデータ143aに対して、それぞれの光量に対して設けられた閾値149を用いて判定を行う。またはステップS13の欠陥素子判定処理にて、これらの複数の光画像ローデータ143aから各素子の入出力特性を算出し、その傾きの値や、求めた入出力特性とデータのずれを用いて、欠陥素子の判定を行っても良い。このように広い入力範囲で得られた複数の感度や入出力特性を用いて、欠陥素子を判定することで、高精度な欠陥素子検出が可能となり、再構成像中のアーチファクトの発生や、被検体への無効なX線照射を更に防ぐことが可能となる。

【0107】

更に欠陥素子検出用光源122に複数の波長の光を照射する光源を設け、波長の異なる光で得た複数の光画像ローデータ143aを用いて欠陥素子を検出してもよい。このような光源は、例えば1つの光照射点に、複数種類のLEDを設けることで実現できる。ここで、光照射点とは、検出面に入射する光が照射される点であり、光が発光点から検出面に直接入射するときには発光点と光照射点とは一致するが、発光点から出た光が、反射散乱拡散導光部材において、反射、散乱、拡散、導光の少なくとも一つを経て検出面に入射する場合には、反射散乱拡散導光部材上における反射、散乱、拡散した点又は導光された光の一部が検出面に向かって照射される点が光照射点となる。したがって、光照射点と発光点とは必ずしも一致しない。

【0108】

また、上記図8の説明において、光画像ローデータ143aに対してオフセット補正(S11)と加算平均処理(S12)を行って光画像データ147を作成し、欠陥素子の検出を行ったが、これは一例であり、本発明を限定するものではない。更にエア補正が付加されて行われても構わない。このときエア補正に、X線を用いて撮影したエアデータを用いても良い。また、過去に撮影した光画像ローデータ143aに対して、先に記したエアデータの作成手順を適用して基準データを作成し、これをエアデータとして用いても良い。更に他の補正が付加されても構わない。

【0109】

また、上記図8のステップS13の欠陥素子判定の方法として、上記のとおり、出力値を閾値149と比較して欠陥素子であるか否かを判定したが、これは一例であり、本発明を限定するものではなく、さまざまな方法が考えられる。例えば、画像中の平均値と標準偏差を求め、出力値が平均値から標準偏差の決められた倍率以上小さいときや大きいときに欠陥と判断しても良い。ここで、決められた倍率とは、例えば5倍である。更に、前回撮影した光画像データ147を保存しておき、それとの差分画像を用い、閾値149以上の変化のあった素子を欠陥と判断しても良い。

【0110】

本発明では、X線をシンチレータ素子にて光に変換し、その光をフォトダイオードで電荷に変換する間接検出型のX線検出器の場合を記したが、これは一例であり、本発明を限定するものではなく、X線を直接電荷に変換する直接検出型のX線検出器に適用しても良いことは言うまでもない。

【0111】

更に、上記実施形態では、医療用のX線CT装置に本発明を適用した場合を例に挙げて説明したが、本発明はこれに限るものではなく、上記実施形態に記したX線検出器104を搭載したあらゆる装置に適用できる。その一例として、非破壊検査用のX線CT装置、X線コーンビームCT装置、デュアルエネルギーCT装置、X線画像診断装置、X線画像撮影装置、X線透視装置、マンモグラフィー、デジタルサブトラクション装置、核医学検診装置、放射線治療装置なども有り得る。更にX線検出器104を搭載し、X線や放射線の発生源を有さないX線や放射線の検出装置であっても構わない。更にX線検出器に限らず、さまざまな波長の光に対する光検出器や、それを搭載した光検出装置や光を用いた撮像装置であっても適用し得る。このとき光は、可視光、赤外線、紫外線、ガンマ線など、どのような波長であっても構わない。

【0112】

更に本発明は、上記した実施形態に限定されるものではなく、実施の段階では、その要旨を逸脱しない範囲でさまざまに変形して実施することが可能である。更に、上記実施形態にはさまざまな段階が含まれており、開示される複数の構成要素における適宜な組み合わせにより、さまざまな発明が抽出され得る。例えば、実施形態に示される全構成要素から幾つかの構成要素が、削除されても良い。

【符号の説明】

【0113】

100…X線源、101…ガントリー回転部、102…被検体、103…寝台天板、104…X線検出装置、105…中央処理装置、106…表示装置、107…回転軸方向(スライス方向)、108…回転方向(チャネル方向)、116…X線絞り装置、117…制御装置、118…信号収集装置、119…入力装置。

【特許請求の範囲】

【請求項1】

入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、

前記電気信号を読み出す配線回路を有する配線基板と、

前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、

光を光照射点から前記検出面に照射する光照射部と、を備え、

前記配線基板上に前記X線検出素子基板が積層され、

前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置され、

前記光照射部は、前記検出面に入射するX線の行路から退避した位置、かつ前記光照射点から照射された光が、前記検出面の全面に入射する位置に配置され、

前記X線検出素子基板は、前記光照射点から照射された光を電気信号に変換し、前記配線基板は、その電気信号の読み出しを行う、

ことを特徴とするX線検出器。

【請求項2】

請求項1に記載のX線検出器において、

前記コリメータ部は、前記複数のコリメータ板を、前記検出面上に前記第2の方向に沿って前記すき間を空けて並べて配列することにより、隣り合うコリメータ板の間に設けられたすき間を複数備え、各すき間は、前記検出面における前記第1の方向に沿った一端部から他端部にかけて連通して構成される、

ことを特徴とするX線検出器。

【請求項3】

請求項2に記載のX線検出器において、

前記光照射部は、前記光照射点が前記すき間と向かい合うように配置される、

ことを特徴とするX線検出器。

【請求項4】

請求項3に記載のX線検出器において、

前記光照射部は、前記すき間よりも細かい間隔で、前記第2の方向に沿って前記光照射点を連続的に有する連続光源であることを特徴とするX線検出器。

【請求項5】

請求項4に記載のX線検出器において、

前記連続光源は、光を発光する発光部と、前記光を反射、散乱、拡散、導光の少なくとも1つを行う反射散乱拡散導光部材と、を備え、

前記反射散乱拡散導光部材が前記光照射点に設けられる、

ことを特徴とするX線検出器。

【請求項6】

請求項4のX線検出器において、

前記光照射部は、光を発光する発光部を備え、

前記X線検出器は、前記配線基板から前記第三の方向に向けて立設する二つの支柱を備え、

前記二つの支柱は、前記X線検出素子基板及び前記コリメータ板を前記第一の方向に挟んで対向して備えられ、

前記支柱の少なくとも一つには、その支柱における前記コリメータ板と対向する面に穴または/及び窪みを有し、

前記発光部は、前記穴または/及び窪み内に設けられる、

ことを特徴とするX線検出器。

【請求項7】

請求項4のX線検出器において、

前記X線検出器は、前記配線基板から前記第三の方向に向けて立設する二つの支柱を備え、

前記二つの支柱は、前記X線検出素子基板及び前記コリメータ板を前記第一の方向に挟んで対向して備えられ、

前記光照射部は、前記支柱の少なくとも一つにおける前記コリメータ板と対向する面に備えられる、

ことを特徴とするX線検出器。

【請求項8】

請求項2に記載のX線検出器において、

前記X線検出器は、前記コリメータ板を挟んで前記検出面とは反対側に、前記X線の前記第1の方向の照射野を限定するX線限定部を更に備え、

前記光照射部は、前記X線限定部が限定する照射野の外に配置される、

ことを特徴とするX線検出器。

【請求項9】

請求項8のX線検出器において、

前記X線検出器は、前記コリメータ板における前記検出面側とは反対側の端部、かつ、前記コリメータ板の前記第1の方向の端部付近を支持するコリメータ支持板を更に備え、

前記光照射部は、前記コリメータ支持板における前記X線限定部が限定する照射野の外に配置される、

ことを特徴とするX線検出器。

【請求項10】

請求項8のX線検出器において、

前記光照射部は、前記X線限定部における前記検出面と対向する面に配置され、

前記X線検出器は、前記コリメータ板における前記検出面側とは反対側の端部、かつ、前記コリメータ板の前記第1の方向の端部付近を支持するコリメータ支持板を更に備え、当該コリメータ支持板は、前記検出面に向かって前記光照射点から照射される光を透過する部材により構成される、

ことを特徴とするX線検出器。

【請求項11】

請求項1のX線検出器において、

前記コリメータ板は、前記光照射部から出た光を反射または拡散する表面構造を有する、

ことを特徴とするX線検出器。

【請求項12】

入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、を有し、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置された、複数のX線検出器と、

光を光照射点から前記検出面に照射する光照射部と、を備え、

前記複数のX線検出器は、前記第2の方向に沿って並べられ、

前記光照射部は、前記複数の前記X線検出器に入射するX線の行路から退避した位置、かつ1つの前記光照射部が複数の前記X線検出器に跨って配置され、前記1つの光照射部から照射された光は、前記複数のX線検出器の検出面に入射する、

ことを特徴とするX線検出装置。

【請求項13】

請求項12に記載のX線検出装置と、

X線源と、

前記X線源及び前記X線検出装置の動作制御を行う制御装置と、

前記X線検出装置が検出した光の強度に応じた電気信号を収集する信号収集装置と、

前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、

前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、

を備えたことを特徴とするX線撮像装置。

【請求項14】

請求項1乃至11のいずれかに記載のX線検出器と、

X線源と、

前記X線源及び前記X線検出器の動作制御を行う制御装置と、

前記X線検出器が検出した光の強度に応じた電気信号を収集する信号収集装置と、

前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、

前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、

を備えたことを特徴とするX線撮像装置。

【請求項15】

請求項13又は14のX線撮像装置において、

前記X線源がX線照射していないタイミングかつ所定の時間間隔で、または/及び、X線を用いた撮影開始の入力信号を受け取った後、かつX線撮影を行う前のタイミングで、前記光照射部は前記光を照射し、前記信号収集装置は、前記電気信号を収集し、前記欠陥素子推定部は、前記電気信号に基づいて、前記推定を行う、

ことを特徴とするX線撮像装置。

【請求項1】

入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、

前記電気信号を読み出す配線回路を有する配線基板と、

前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、

光を光照射点から前記検出面に照射する光照射部と、を備え、

前記配線基板上に前記X線検出素子基板が積層され、

前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置され、

前記光照射部は、前記検出面に入射するX線の行路から退避した位置、かつ前記光照射点から照射された光が、前記検出面の全面に入射する位置に配置され、

前記X線検出素子基板は、前記光照射点から照射された光を電気信号に変換し、前記配線基板は、その電気信号の読み出しを行う、

ことを特徴とするX線検出器。

【請求項2】

請求項1に記載のX線検出器において、

前記コリメータ部は、前記複数のコリメータ板を、前記検出面上に前記第2の方向に沿って前記すき間を空けて並べて配列することにより、隣り合うコリメータ板の間に設けられたすき間を複数備え、各すき間は、前記検出面における前記第1の方向に沿った一端部から他端部にかけて連通して構成される、

ことを特徴とするX線検出器。

【請求項3】

請求項2に記載のX線検出器において、

前記光照射部は、前記光照射点が前記すき間と向かい合うように配置される、

ことを特徴とするX線検出器。

【請求項4】

請求項3に記載のX線検出器において、

前記光照射部は、前記すき間よりも細かい間隔で、前記第2の方向に沿って前記光照射点を連続的に有する連続光源であることを特徴とするX線検出器。

【請求項5】

請求項4に記載のX線検出器において、

前記連続光源は、光を発光する発光部と、前記光を反射、散乱、拡散、導光の少なくとも1つを行う反射散乱拡散導光部材と、を備え、

前記反射散乱拡散導光部材が前記光照射点に設けられる、

ことを特徴とするX線検出器。

【請求項6】

請求項4のX線検出器において、

前記光照射部は、光を発光する発光部を備え、

前記X線検出器は、前記配線基板から前記第三の方向に向けて立設する二つの支柱を備え、

前記二つの支柱は、前記X線検出素子基板及び前記コリメータ板を前記第一の方向に挟んで対向して備えられ、

前記支柱の少なくとも一つには、その支柱における前記コリメータ板と対向する面に穴または/及び窪みを有し、

前記発光部は、前記穴または/及び窪み内に設けられる、

ことを特徴とするX線検出器。

【請求項7】

請求項4のX線検出器において、

前記X線検出器は、前記配線基板から前記第三の方向に向けて立設する二つの支柱を備え、

前記二つの支柱は、前記X線検出素子基板及び前記コリメータ板を前記第一の方向に挟んで対向して備えられ、

前記光照射部は、前記支柱の少なくとも一つにおける前記コリメータ板と対向する面に備えられる、

ことを特徴とするX線検出器。

【請求項8】

請求項2に記載のX線検出器において、

前記X線検出器は、前記コリメータ板を挟んで前記検出面とは反対側に、前記X線の前記第1の方向の照射野を限定するX線限定部を更に備え、

前記光照射部は、前記X線限定部が限定する照射野の外に配置される、

ことを特徴とするX線検出器。

【請求項9】

請求項8のX線検出器において、

前記X線検出器は、前記コリメータ板における前記検出面側とは反対側の端部、かつ、前記コリメータ板の前記第1の方向の端部付近を支持するコリメータ支持板を更に備え、

前記光照射部は、前記コリメータ支持板における前記X線限定部が限定する照射野の外に配置される、

ことを特徴とするX線検出器。

【請求項10】

請求項8のX線検出器において、

前記光照射部は、前記X線限定部における前記検出面と対向する面に配置され、

前記X線検出器は、前記コリメータ板における前記検出面側とは反対側の端部、かつ、前記コリメータ板の前記第1の方向の端部付近を支持するコリメータ支持板を更に備え、当該コリメータ支持板は、前記検出面に向かって前記光照射点から照射される光を透過する部材により構成される、

ことを特徴とするX線検出器。

【請求項11】

請求項1のX線検出器において、

前記コリメータ板は、前記光照射部から出た光を反射または拡散する表面構造を有する、

ことを特徴とするX線検出器。

【請求項12】

入射されたX線を検出して電気信号に変換するX線検出素子を、直交する第1の方向及び第2の方向にマトリクス状に配列し、前記第1の方向及び第2の方向に広がる検出面を有するX線検出素子基板と、前記電気信号を読み出す配線回路を有する配線基板と、前記第1の方向及び前記第2の方向に直交する第3の方向と平行な軸に対して傾いて前記検出面に入射するX線を吸収または散乱するコリメータ板を複数備え、これらのコリメータ板を、すき間を空けて配列したコリメータ部と、を有し、前記配線基板上に前記X線検出素子基板が積層され、前記コリメータ部は、前記すき間が前記X線検出素子と向かい合うように、前記検出面上に配置された、複数のX線検出器と、

光を光照射点から前記検出面に照射する光照射部と、を備え、

前記複数のX線検出器は、前記第2の方向に沿って並べられ、

前記光照射部は、前記複数の前記X線検出器に入射するX線の行路から退避した位置、かつ1つの前記光照射部が複数の前記X線検出器に跨って配置され、前記1つの光照射部から照射された光は、前記複数のX線検出器の検出面に入射する、

ことを特徴とするX線検出装置。

【請求項13】

請求項12に記載のX線検出装置と、

X線源と、

前記X線源及び前記X線検出装置の動作制御を行う制御装置と、

前記X線検出装置が検出した光の強度に応じた電気信号を収集する信号収集装置と、

前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、

前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、

を備えたことを特徴とするX線撮像装置。

【請求項14】

請求項1乃至11のいずれかに記載のX線検出器と、

X線源と、

前記X線源及び前記X線検出器の動作制御を行う制御装置と、

前記X線検出器が検出した光の強度に応じた電気信号を収集する信号収集装置と、

前記電気信号に基づいて、欠陥素子の有無及び欠陥素子の位置を推定する欠陥素子推定部と、

前記推定結果に基づいて、前記欠陥素子の補正を行う欠陥素子補正部と、

を備えたことを特徴とするX線撮像装置。

【請求項15】

請求項13又は14のX線撮像装置において、

前記X線源がX線照射していないタイミングかつ所定の時間間隔で、または/及び、X線を用いた撮影開始の入力信号を受け取った後、かつX線撮影を行う前のタイミングで、前記光照射部は前記光を照射し、前記信号収集装置は、前記電気信号を収集し、前記欠陥素子推定部は、前記電気信号に基づいて、前記推定を行う、

ことを特徴とするX線撮像装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【公開番号】特開2013−108773(P2013−108773A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251994(P2011−251994)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000153498)株式会社日立メディコ (1,613)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000153498)株式会社日立メディコ (1,613)

【Fターム(参考)】

[ Back to top ]