X線検出素子搭載用配線基板およびX線検出装置

【課題】 X線検出素子搭載用配線基板の裏面からの反射X線による影響が抑えられた高画質のX線検出装置を提供することにある。

【解決手段】 複数の絶縁層1が積層された基体1と、基体1の上面に形成されたX線検出素子5をフリップチップ実装するための接続パッド2と、基体1の外面に形成された端子電極3と、実装領域5aの下方に配置された複数の貫通導体4aを含む、接続パッド2と端子電極3とを接続する内部配線4とを有し、貫通導体4aに対応する開口を有する層間導体層6が基体1の上面への投影領域に実装領域5aが含まれるように形成され、複数の貫通導体4aは、開口内で層間導体層6との間に絶縁領域6a〜6cを設けて形成された層間接続導体8を間に介して接続されており、1つの絶縁領域6cは上面視して他の絶縁領域6a,6bと重ならない。層間導体層6および層間接続導体8により反射X線を遮蔽して影響を抑えることができる。

【解決手段】 複数の絶縁層1が積層された基体1と、基体1の上面に形成されたX線検出素子5をフリップチップ実装するための接続パッド2と、基体1の外面に形成された端子電極3と、実装領域5aの下方に配置された複数の貫通導体4aを含む、接続パッド2と端子電極3とを接続する内部配線4とを有し、貫通導体4aに対応する開口を有する層間導体層6が基体1の上面への投影領域に実装領域5aが含まれるように形成され、複数の貫通導体4aは、開口内で層間導体層6との間に絶縁領域6a〜6cを設けて形成された層間接続導体8を間に介して接続されており、1つの絶縁領域6cは上面視して他の絶縁領域6a,6bと重ならない。層間導体層6および層間接続導体8により反射X線を遮蔽して影響を抑えることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検出素子搭載用配線基板およびそれを用いたX線検出装置に関するものである。

【背景技術】

【0002】

近年の半導体技術の進歩に伴い、X線機器のデジタル化が進んでいる。また、X線画像の表示,記録や保存については、従来はフィルム等にX線画像を記録し保存していたのに対して、リアルタイムの画像表示や画像データの保存や転送が容易になっている。このようなX線機器として、例えば歯科用のX線カメラには、外部から照射されたX線を画像情報に変換するためのX線検出素子が搭載されている。

【0003】

X線検出素子は、その上面に配列形成された多数のフォトダイオードとその上に形成されたシンチレータとで主に構成されており、X線検出素子に照射されたX線がシンチレータで蛍光に変換され、この光により各フォトダイオードの電圧電流特性が変化し、この変化をX線画像情報として取り出すものである。

【0004】

このようなX線検出素子は、これを搭載するための酸化アルミニウム質焼結体等のセラミック基体とタングステン(W)等のメタライズ配線導体とからなるX線検出素子搭載用配線基板に搭載されてX線機器に組み込まれている。しかしながら、セラミック基体を構成する酸化アルミニウム質焼結体は、X線を透過させやすい性質を有していることから、X線検出素子を搭載してX線カメラの撮像部として用いた場合に、X線検出素子の上面に被写体を透してX線を照射すると、撮像部の後方に位置する他の部材等で反射したX線がセラミック基体を透ってX線検出素子に裏面側から侵入し、これがX線検出素子に被写体と異なる不要な映像を重畳させてしまい、そのため、この不要な映像までもがX線画像情報として変換されてしまい、その結果、正確かつ鮮明な被写体の画像が得られにくいという問題点を有していた。

【0005】

このため、従来のX線検出素子搭載用配線基板は、例えば図7に断面図で示すように、その上面中央部にX線検出素子105を搭載するための実装領域105aを有する基体101と、この基体101の実装領域105a周辺から下面にかけて導出する複数の内部配線104と、下面からの反射したX線を遮蔽するための遮蔽用メタライズ層106から構成されていた。このX線検出素子搭載用配線基板にX線検出素子105を搭載してX線検出素子105の端子電極と接続パッド102とをボンディングワイヤ107を介して電気的に接続し、端子電極103と外部の電気回路に接続される外部接続用ケーブル109とを接続するとともに、これらを密閉容器内に密閉することにより、X線カメラの撮像部としていた。これによれば、遮蔽用メタライズ層106により反射したX線がX線検出素子105の下面から侵入するのを遮蔽することができるので明瞭なX線画像を得ることができるというものであった(例えば、特許文献1を参照)。

【特許文献1】特開2001−94139号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年のX線機器に求められる高解像度化に対応するために、X線検出素子は端子数が増加してフリップチップ実装されるようになり、これに対応するX線検出素子搭載用配線基板は、増加する外部の電気回路に接続するための接続端子の数を増やすために基板の下面全体に縦横の並びにアレイ状に接続端子を形成することが必要となっている。また、従来の静止画像のみならず、動画の撮影を行なうことでより情報量を増やし、診断の精度を上げることも要求されている。

【0007】

しかしながら、従来のX線検出素子搭載用配線基板は、基体101の実装領域105aの下にX線を遮蔽するためだけの遮蔽用メタライズ層106を形成しているため、この遮蔽用メタライズ層106を避けて内部配線102を展開して形成しなければならなくなり、設計が複雑になり層数を増やす必要が出るので小型化・薄型化が困難になるとともに、内部配線104の配線長が長くなることにより高解像度のX線での動画撮影に要求される高速動作も困難となってしまうという問題点があった。

【0008】

また、遮蔽用メタライズ層106を避けずに内部配線104を展開するには、内部配線104の貫通導体が遮蔽用メタライズ層106と絶縁されて遮蔽用メタライズ層106を貫通するように、貫通導体と遮蔽用メタライズ層106との間に絶縁領域(隙間)を設ければよい。しかしながら、絶縁層101を垂直に(絶縁層101の積層方向に平行に)貫通する通常の貫通導体を形成して絶縁領域を設けると、上下に位置する複数の絶縁領域が上面視で重なるので、この部分ではX線検出素子搭載用配線基板の下面から上面にかけて遮蔽用メタライズ層106が存在しなくなってしまい、反射したX線がここを通過してX線検出素子に侵入してしまうという問題点があった。

【0009】

本発明はかかる従来の問題点に鑑み案出されたものであり、その目的は、X線検出素子の上面に被写体を透してX線を照射した際に、X線検出素子搭載用配線基板の下方に位置する他の部材等でX線が反射したとしても、反射したX線がX線検出素子に裏面側から侵入することがなく、小型かつ薄型であり、高解像度で高速な動作が可能なX線検出素子搭載用配線基板、およびこれを用いたX線検出装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明のX線検出素子搭載用配線基板は、複数の絶縁層が積層されてなる基体と、該基体の上面のX線検出素子の実装領域に形成された前記X線検出素子をフリップチップ実装するための複数の接続パッドと、前記基体の外面に形成された複数の端子電極と、前記基体の内部に形成され、前記実装領域の下方に配置された複数の貫通導体を含む、前記複数の接続パッドと前記複数の端子電極とを接続する複数の内部配線とを有するX線検出素子搭載用配線基板であって、前記複数の貫通導体に対応する開口を有する複数層の層間導体層が、前記基体の前記上面への投影領域に前記実装領域が含まれるように前記絶縁層間に形成され、前記複数の貫通導体は、前記開口内で前記層間導体層との間に絶縁領域を設けて前記層間導体層を貫通するとともに、前記層間導体層が形成された前記絶縁層間のうち少なくとも1つにおいて前記開口内で前記層間導体層との間に前記絶縁領域を設けて形成された、前記貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの前記絶縁領域は、上面視して他の前記絶縁領域と重ならないことを特徴とするものである。

【0011】

また、本発明のX線検出素子搭載用配線基板は、上記構成において、前記層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の前記絶縁領域は、前記基体を下面側から斜めに見たときに一直線上に見通せないことを特徴とするものである。

【0012】

また、本発明のX線検出装置は、上記いずれかの本発明のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることを特徴とするものである。

【発明の効果】

【0013】

本発明のX線検出素子搭載用配線基板によれば、複数の貫通導体に対応する開口を有する複数層の層間導体層が、基体の上面への投影領域に実装領域が含まれるように絶縁層間に形成され、複数の貫通導体は、開口内で層間導体層との間に絶縁領域を設けて層間導体層を貫通するとともに、層間導体層が形成された絶縁層間のうち少なくとも1つにおいて開口内で層間導体層との間に絶縁領域を設けて形成された、貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの絶縁領域は、上面視して他の絶縁領域と重ならないことから、X線遮蔽用メタライズ層である層間導体層または層間接続導体が実装領域内の基体の下面から上面にかけて少なくとも1層は存在するので配線基板の裏面から侵入してくるX線のほとんどを遮蔽することができるとともに、X線を遮蔽するための層間導体層を避けて内部配線を形成しないので、X線画像の高解像度化に対応するためにX線検出素子の端子数が増えたとしても内部配線の展開が容易となり、配線長を長くする必要がないので、小型かつ薄型であり、高解像度でX線検出素子を高速で動作させることが可能となる。

【0014】

また、本発明のX線検出素子搭載用配線基板によれば、上記構成において、層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の絶縁領域は、基体を下面側から斜めに見たときに一直線上に見通せない場合には、X線が配線基板の裏面から最下の絶縁領域およびその上の絶縁領域を通って斜めに侵入しても、直進するX線は、下の2つの絶縁領域より上の絶縁領域を通ることはなく、層間導体層または層間接続導体により遮蔽されるので、不要なX線の影響をより受けにくくなる。

【0015】

本発明のX線検出装置によれば、本発明のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることから、小型薄型のX線検出素子搭載用配線基板であっても、反射した不要なX線を十分に遮蔽できるので、小型化かつ薄型化が可能で高画質となる。

【発明を実施するための最良の形態】

【0016】

次に、本発明のX線検出素子搭載用配線基板を添付の図面を参照しつつ詳細に説明する。

【0017】

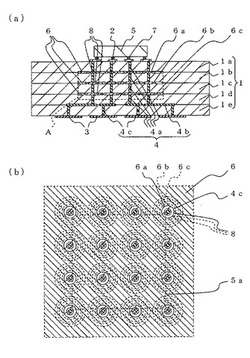

図1(a)は、本発明のX線検出素子搭載用基板の実施の形態の一例を示す断面図であり、図1(b)は図1(a)のA部を上面視して拡大した断面図である。

【0018】

図1において、1a〜1eは絶縁層、1は複数の絶縁層1a〜1eが積層されてなる基体、2は接続パッド、3は端子電極、4は内部配線、4a,4cは貫通導体、4bは内部配線層、5はX線検出素子、5aはX線検出素子5の実装領域、6は層間導体層、6a,6b,6cは絶縁領域、7は接合材、8は層間接続導体である。

【0019】

図1に示す例では、基体1の上面のX線検出素子5の実装領域5aに形成された複数の接続パッド2に、X線検出素子5が接合材7を介してフリップチップ実装されており、これによりX線検出装置が構成されている。層間導体層6に接する絶縁層1a〜1eに設けられた貫通導体4aと、内部配線層4bと、内部配線層4bと端子電極3とを接続する貫通導体4cとから内部配線4は構成されている。層間導体層6は、内部配線4とは絶縁されており、X線を遮蔽する機能を有する。層間接続導体8は、層間導体層6が形成されている絶縁層1c・1d間に形成され、上下に位置する貫通導体4a同士を接続するとともに、層間導体層6と同様にX線を遮蔽する機能を有する。絶縁層1aの上にさらに絶縁層を設けて、その絶縁層と絶縁層1aとの層間および絶縁層内に内部配線層4dおよびこの内部配線層4dと接続パッド2とを接続する貫通導体4cを設けてもよい。

【0020】

本発明のX線検出素子搭載用配線基板は、複数の絶縁層1a〜1eが積層されてなる基体1と、基体1の上面のX線検出素子5の実装領域5aに形成されたX線検出素子5をフリップチップ実装するための複数の接続パッド2と、基体1の外面に形成された複数の端子電極3と、基体1の内部に形成され、実装領域5aの下方に配置された複数の貫通導体4a,4cを含む、複数の接続パッド2と複数の端子電極3とを接続する複数の内部配線4とを有するX線検出素子搭載用配線基板であって、複数の貫通導体4aに対応する開口を有する複数層の層間導体層6が、基体1の上面への投影領域に実装領域5aが含まれるように絶縁層1a・1b,1b・1c,1c・1d間に形成され、複数の貫通導体4aは、開口内で層間導体層6との間に絶縁領域6a,6bを設けて層間導体層6を貫通するとともに、層間導体層6が形成された絶縁層1a・1b,1b・1c,1c・1d間のうち少なくとも1つにおいて開口内で層間導体層6との間に絶縁領域6cを設けて形成された、貫通導体6aの横断面より大きい層間接続導体8を間に介して互いに上下で接続されており、少なくとも1つの絶縁領域6cは、上面視して他の絶縁領域6a,6bと重ならないことを特徴とするものである。

【0021】

このことから、X線遮蔽用メタライズ層である層間導体層6または層間接続導体8が実装領域5a内の基体1の下面から上面にかけて少なくとも1層は存在するので、配線基板の裏面から侵入してくるX線のほとんどを遮蔽することができるとともに、X線を遮蔽するための層間導体層6を避けて内部配線4を形成しないので、X線画像の高解像度化に対応するためにX線検出素子5の端子数が増えたとしても内部配線4の展開が容易となり、配線長を長くする必要がないので、小型かつ薄型であり、X線検出素子5をより高速で動作させることが可能なX線検出素子搭載用配線基板となる。

【0022】

ここで実装領域5aとは、X線検出素子5をX線検出素子搭載用配線基板にフリップチップ実装した状態での、X線検出素子5の基体1の上面への投影領域のことである。図1(b)においては、実装領域5aはX線検出素子5の外形と同じ形状および寸法で1点鎖線で示してある。X線検出素子5の受光部がX線検出素子5の外形に対して小さい場合は、X線検出素子5の受光部の基体1の上面への投影領域であればよいが、不要なX線を確実に遮蔽するためにはX線検出素子5の基体1の上面への投影領域とするのがよい。

【0023】

図1に示す例では、3つの絶縁層1a・1b,1b・1c,1c・1d間に開口を有する3層の層間導体層6・6・6が形成されている。上2層の層間導体6,6の開口内では、貫通導体4aが層間導体層6との間に絶縁領域6a,6bを設けて層間導体層6を貫通している。最下の層間導体層6の開口内には、貫通導体4aの横断面より大きい層間接続導体8が層間導体層6との間に絶縁領域6cを設けて形成されており、その上下の貫通導体4a・4aを接続している。この例の場合は、2層の層間導体6・6の開口径は同じで、上2層の層間導体6,6の開口径より層間接続導体8の径および下層の層間導体6の開口径の方が大きいので、上面視で上2層の絶縁領域6a,6bは、互いに完全に重なり、下層の絶縁領域6cとは重ならない。これにより配線基板の下面で反射したX線は、上面視した貫通導体4aの周辺では、1層の層間接続導体8により、または上2層の層間導体層6,6および層間接続導体8により、あるいは上2層の層間導体層6,6により、遮蔽されることとなる。

【0024】

図2に図1と同様の図面で示す例ように、層間接続導体8は、層間導体層6が形成された絶縁層1a・1b,1b・1c,1c・1d間のすべてにおいて形成されるのが好ましい。層間接続導体8を設けることにより、X線検出素子搭載用配線基板を作製する際に絶縁層1a・1b,1b・1c,1c・1d間の位置ずれが発生したとしても上下の貫通導体4a・4a同士の接続が容易となるとともに、小さい絶縁領域6a,6b,6cをより容易に形成することができるので、よりX線の遮蔽効果の高いものとなる。層間接続導体8を形成しない場合は、貫通導体4aと層間導体層6との間の絶縁領域6a,6b,6cの大きさは、絶縁性を確保するのに必要な寸法に貫通導体4aと層間導体層6との位置ずれ量を加えた大きさとしなければならないのに対して、層間接続導体8を形成する場合は、層間導体層6と層間接続導体8とを導体ペーストの印刷により同時に形成することで絶縁性を確保するのに必要な寸法だけにすることができる。また、貫通導体4aの上に層間接続導体8があることで、貫通導体4aの上面とその周囲に形成された層間導体層6の上面との高さの差がなくなるので、セラミックグリーンシートを積層して作製する際に上下層の貫通導体4a・4a同士の接続が容易となるとともに、複数の絶縁層1a〜1fを積層した際にこの高さの差が累積されて配線基板の上面の平坦性が低下することがないので、X線検出素子の実装信頼性も向上する。

【0025】

また、図2に示す例のように、上下に位置する絶縁領域6a,6b,6cは上面視して全てが互いに重ならないようにするのが好ましい。このようにすることで、X線遮蔽用メタライズ層である層間導体層6および層間接続導体8のいずれかが実装領域5a内の基体1の下面から上面にかけて少なくとも2層は存在するので、配線基板の裏面から侵入してくるX線の遮蔽効果がより高まる。図2に示す例では、3層の層間導体層6,6,6に設けた開口およびその内側の層間接続導体8は、同じ層間導体層6に設けたものは同じ大きさであり、絶縁層1aと絶縁層1bとの層間の(上層の)層間導体層6の開口および層間接続導体8の大きさは小径で、絶縁層1bと絶縁層1cとの層間の(中層の)層間導体層6の開口および層間接続導体8の大きさは中径で、絶縁層1cと絶縁層1dとの層間の(下層の)層間導体層6の開口および層間接続導体8の大きさは大径となっている。3層のうちの1層の層間接続導体8を設けない場合でも、その他の2層の層間接続導体8,8をいずれも1層の層間導体層6の開口より大きく、かつ互いに異なる大きさとして、それら開口の径に応じた層間接続導体8を設けることにより、上下に位置する絶縁領域6a,6b,6cを上面視して全てが互いに重ならないようにすることができる。

【0026】

1つの層間導体層6内の開口およびその内側の層間接続導体8の径は全て同じである必要はない。図3は図1と同様の断面図であり、図2に示す例に対して、上層および下層の層間導体層6には大径および小径の開口および層間接続導体8を縦横に交互に配置しており、上層と下層とでは上面視した大径と小径の配置が逆になっている。このようにすることで、貫通導体4a・4a間の間隔を小さくすることができ、貫通導体4aが高密度に配置された、より小型のX線検出素子搭載用配線基板とすることができる。

【0027】

図2および図3に示す例では、中層および下層の層間導体層6の開口および層間接続導体8の径は、上層の層間導体層6からの距離に比例して順次大きくまたは小さくなっている。このような大きさの関係にあると、上下に位置する複数の絶縁領域6a,6b,6cは、基体1を下面側から斜めに見たときに一直線上に見通せるので、図3に矢印Xで示すように、X線が配線基板の裏面から絶縁領域6c,6b,6aを斜めに直進して侵入してしまう場合がわずかながらある。

【0028】

このようなことから、図4,図5および図6に図1と同様の断面図で示すように、本発明のX線検出素子搭載用配線基板は、上記構成において、層間導体層6,6,6は3つ以上の絶縁層1a・1b,1b・1c,1c・1d間に形成されており、上下に位置する複数の絶縁領域6a,6b,6cは、基体1を下面側から斜めに見たときに一直線上に見通せないことが好ましい。これにより、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに侵入しても、直進するX線は、下の2つの絶縁領域6b,6cより上の絶縁領域6aを通ることはなく、層間導体層6または層間接続導体8により遮蔽されるので、不要なX線の影響をより受けにくくなる。

【0029】

図4に示す例は、図2に示す例に対して、各絶縁領域6a,6b,6cの幅(層間接続導体8と層間絶縁層6との間隔),上層の層間導体層6および層間接続導体8の径,および絶縁層1b,1cの厚みは同じであるが、中層の層間導体層6および層間接続導体8の径は小さく、下層の層間導体層6および層間接続導体8の径は大きいものである。このようにすることで、図4に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間接続導体8により遮蔽される。図4に示す例では、各層間導体層6の開口間の距離を図2に示す例と同じにしているので、下層の層間導体層6および層間接続導体8の径を大きくした分だけ貫通導体4a・4a間の距離も大きくしている。貫通導体4a・4a間の距離を小さくしてX線検出素子搭載用配線基板を小型化したい場合は、図3に示した例のように、上下層の層間導体層6の開口および層間接続導体8を大径と小径とを混在させて配置すればよい。

【0030】

また、図5に示す例のようにしてもよい。すなわち、図2に示す例における中層の層間導体層6および層間接続導体8と下層の層間導体層6および間接続導体8とを入れ替えて、中層の層間導体層6の開口および層間接続導体8をその上下の層間導体層6の開口および層間接続導体8より大きくしている。このようにすることで、図5に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間導体層6により遮蔽される。上層と下層とを入れ替えても同様であり、図5に示す例とは逆に、中層の層間導体層6の開口および層間接続導体8をその上下の層間導体層6の開口および層間接続導体8より小さくしてもよい。

【0031】

また、図6に示す例のようにしてもよい。すなわち、図2に示す例に対して、上層の層間導体層6と中層の層間導体層6との間の絶縁層1bの厚みを1.5倍にして、中層の層間導体層6と下層の層間導体層6との間の絶縁層1cの厚みを0.5倍にしている。このようにすることで、図6に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間接続導体8により遮蔽される。

【0032】

このように、層間導体層6の開口および層間接続導体8の径を調整したり、層間導体層6間の絶縁層の厚みを調整をしたり、あるいはこれらの調整を組み合わせたりすることにより、上層の層間導体層6の開口および層間接続導体8の径に対してそれより下の層における層間導体層6の開口および層間接続導体8の径が、上層の層間導体層6からの距離に比例して順次大きくまたは小さくならないようにすればよい。

【0033】

基体1は、絶縁層1が酸化アルミニウム質焼結体から成る場合であれば、酸化アルミニウム・酸化珪素・酸化マグネシウム・酸化カルシウム等の原料粉末に適当な有機バインダ・溶剤を添加混合してスラリーを作製するとともに、これをドクターブレード法等のシート形成方法によりシート状となして複数枚のセラミックグリーンシートを得て、次に、これらのセラミックグリーンシートに適当な打ち抜き加工を施すとともに上下に積層してセラミックグリーンシート積層体となし、最後にこのセラミックグリーンシート積層体を還元雰囲気中にて約1600℃の温度で焼成することによって製作される。

【0034】

接続パッド2,端子電極3,内部配線4,層間導体層6,および層間接続導体8は、基体1と同時焼成により形成される、タングステン(W)、モリブデン(Mo)、銅(Cu)、銀(Ag)等の金属粉末を主成分とするメタライズ導体層から成るものである。同時焼成により形成するために、各導体層は同種の金属粉末を主成分とするのが好ましい。これらが、例えばタングステンメタライズから成る場合であれば、平均粒径が1〜5μm程度のタングステン粉末に適当な有機バインダ・溶剤を、また必要に応じてセラミックスやガラスの粉末を添加混合して得た金属ペーストを絶縁層1となるセラミックグリーンシートにスクリーン印刷法等により印刷塗布しておき、セラミックグリーンシートと同時焼成することにより得られる。内部配線4の内、貫通導体4a,4cは、スクリーン印刷法等により印刷塗布する前に、セラミックグリーンシートに金型やピンによる打ち抜き加工やレーザー加工により予め貫通孔を形成しておき、この貫通孔に金属ペーストを印刷法により充填しておけばよい。

【0035】

貫通導体4a,4cの横断面形状は、図1〜図5に示すような円形以外の多角形や楕円形でもよく、同一の絶縁層1内または異なる絶縁層1・1間で貫通導体4a,4cの横断面の形状は同じでもよいし、異なっていてもよい。貫通孔を近接して多数形成すると、貫通孔間のセラミックグリーンシートにクラックが発生しやすくなるので、横断面形状が多角形の場合はクラックの発生しやすい角部の角度が大きい六角形以上の多角形が好ましく、角部を有さない円形や楕円形はクラックが発生しにくく、また金型の偏磨耗も発生しにくいのでより好ましい。

【0036】

貫通孔を形成する際に同じ金型やピンあるいは加工条件を用いて効率的に製造するためには、同一の絶縁層1a,1b,1c,1d,1eに形成される貫通導体4a,4cの横断面は同じ形状で同じ大きさのものが好ましい。

【0037】

層間導体層6および層間接続導体8は、タングステン(W),モリブデン(Mo),銅(Cu),銀(Ag)などの金属材料が耐熱性や導電性等の点で好適に使用される。X線の遮蔽効果は、用いる金属材料の原子量に応じて異なり、原子量が大きいほど遮蔽効果が高い。タングステン,モリブデン,銅,銀の原子量は、それぞれ、約184,約96,約64,約108である。なお、裏面からのX線の反射に対しては、原子量が約184のタングステンでは裏面からのX線の反射を遮蔽するには0.05mm厚みがあれば十分であるが、原子量が約64である銅の場合は約3倍の厚みである0.15mmの厚みが必要となるので、1層あたりの層厚みを厚くしたり、層間導体層6の層数を増やす必要がある。基体1にガラスセラミックスを用いる場合は、層間導体層6等に銅よりX線の遮蔽効果の高い銀を用いるとX線検出素子搭載用配線基板を薄型にすることができるので好ましい。

【0038】

層間導体層6および層間接続導体8の1層あたりの厚さは、厚くすればするほど層数を少なくすることができ、X線検出素子搭載用配線基板を薄型にすることができるので好ましいが、厚く形成するとセラミックグリーンシートとの段差が大きくなり、セラミックグリーンシートを積層した際に、層間導体層6や層間接続導体8の周囲に隙間ができて焼成時に剥がれたり、外部と連通した空隙となることで水分等が浸入して絶縁不良や内部配線4が腐食してしまったりすることがある。このため、1層の厚さは30μm程度とするのが好ましい。また、グリーンシート上に導体ペーストを印刷して乾燥した後に金型によるプレス加工を施して導体層をグリーンシートに埋没させたり、導体層の周辺にセラミックグリーンシートを作製するためのスラリーと同様のものを印刷することにより段差をなくしたりするとよい。あるいは、導体ペーストを印刷した樹脂フィルム等の基体上にスラリーを塗布することによりセラミックグリーンシートを成形して導体層が埋没したグリーンシートを作製してもよい。

【0039】

層間導体層6は、X線を遮蔽するためのものであるので、その基体1の上面への投影領域が実装領域5aに対応するように形成されている。図1や図2に示す例のように、実装領域5aより一回り大きいベタパターンとすることで、X線検出素子搭載用配線基板の上面に対して斜めに侵入してくるX線を遮蔽することができるので好ましい。また、貫通導体4aと絶縁されるように貫通導体4aや層間接続導体8より一回り大きい開口を有する。貫通導体4aや層間接続導体8と層間導体層6との間の絶縁領域の大きさは、X線を遮蔽するためにはできるだけ小さい方がよいので開口は貫通導体4aや層間接続導体8の横断面形状と相似形とし、絶縁性を考慮すると貫通導体4aや層間接続導体8の外周から約50μm以上の間隔を有するものとするのが好ましい。

【0040】

層間接続導体8の形状は特に制限はないが、貫通導体4aの横断面形状と相似形に形成するとどの方向に位置ずれしても同程度にカバーできるので好ましい。

【0041】

なお、基体1の外面に形成された接続パッド2および端子電極3の表面には、酸化腐食を防止するとともに接続パッド2とX線検出素子5の電極との接合および端子電極3と外部回路との接合を容易で強固なものとするために、半田等の接合材7との濡れ性に優れた、厚みが1〜10μm程度のニッケルめっきおよび厚みが0.1μm〜3μm程度の金めっきを電解めっき法や無電解めっき法により順次施すとよい。

【0042】

本発明のX線検出装置は、上記のようなX線検出素子搭載用配線基板にX線検出素子5がフリップチップ実装されていることを特徴とするものである。このことから、小型薄型のX線検出素子搭載用配線基板であっても、反射した不要なX線を十分に遮蔽できるので、小型化かつ薄型化できる高画質のX線検出装置となる。

【0043】

X線検出素子5を実装領域5aにフリップチップ実装するには、電極パッド2への接合を周知の方法、例えば半田や導電性樹脂等の接合材7を用いた接合や、X線検出素子5に形成した金バンプ電極を用いた超音波接合により行なえばよい。

【0044】

またX線検出素子搭載用配線基板と、X線検出素子5とを同じ大きさに形成すると、X線検出装置を縦横に隙間なく配列することで、X線検出素子5が二次元的に隙間無く配列されることとなるので、1個のX線検出素子5の解像度の制限を受けずに高解像度の検出ができるものとすることができる。

【図面の簡単な説明】

【0045】

【図1】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図2】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図3】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図4】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図5】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図6】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図7】従来のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図である。

【符号の説明】

【0046】

1:絶縁層

1a:基体

2:接続パッド

3:端子電極

4:内部配線

4a:貫通導体

5:X線検出素子

5a:実装領域

6:層間導体層

6a:開口

7:接合材

8:層間接続導体

【技術分野】

【0001】

本発明は、X線検出素子搭載用配線基板およびそれを用いたX線検出装置に関するものである。

【背景技術】

【0002】

近年の半導体技術の進歩に伴い、X線機器のデジタル化が進んでいる。また、X線画像の表示,記録や保存については、従来はフィルム等にX線画像を記録し保存していたのに対して、リアルタイムの画像表示や画像データの保存や転送が容易になっている。このようなX線機器として、例えば歯科用のX線カメラには、外部から照射されたX線を画像情報に変換するためのX線検出素子が搭載されている。

【0003】

X線検出素子は、その上面に配列形成された多数のフォトダイオードとその上に形成されたシンチレータとで主に構成されており、X線検出素子に照射されたX線がシンチレータで蛍光に変換され、この光により各フォトダイオードの電圧電流特性が変化し、この変化をX線画像情報として取り出すものである。

【0004】

このようなX線検出素子は、これを搭載するための酸化アルミニウム質焼結体等のセラミック基体とタングステン(W)等のメタライズ配線導体とからなるX線検出素子搭載用配線基板に搭載されてX線機器に組み込まれている。しかしながら、セラミック基体を構成する酸化アルミニウム質焼結体は、X線を透過させやすい性質を有していることから、X線検出素子を搭載してX線カメラの撮像部として用いた場合に、X線検出素子の上面に被写体を透してX線を照射すると、撮像部の後方に位置する他の部材等で反射したX線がセラミック基体を透ってX線検出素子に裏面側から侵入し、これがX線検出素子に被写体と異なる不要な映像を重畳させてしまい、そのため、この不要な映像までもがX線画像情報として変換されてしまい、その結果、正確かつ鮮明な被写体の画像が得られにくいという問題点を有していた。

【0005】

このため、従来のX線検出素子搭載用配線基板は、例えば図7に断面図で示すように、その上面中央部にX線検出素子105を搭載するための実装領域105aを有する基体101と、この基体101の実装領域105a周辺から下面にかけて導出する複数の内部配線104と、下面からの反射したX線を遮蔽するための遮蔽用メタライズ層106から構成されていた。このX線検出素子搭載用配線基板にX線検出素子105を搭載してX線検出素子105の端子電極と接続パッド102とをボンディングワイヤ107を介して電気的に接続し、端子電極103と外部の電気回路に接続される外部接続用ケーブル109とを接続するとともに、これらを密閉容器内に密閉することにより、X線カメラの撮像部としていた。これによれば、遮蔽用メタライズ層106により反射したX線がX線検出素子105の下面から侵入するのを遮蔽することができるので明瞭なX線画像を得ることができるというものであった(例えば、特許文献1を参照)。

【特許文献1】特開2001−94139号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

近年のX線機器に求められる高解像度化に対応するために、X線検出素子は端子数が増加してフリップチップ実装されるようになり、これに対応するX線検出素子搭載用配線基板は、増加する外部の電気回路に接続するための接続端子の数を増やすために基板の下面全体に縦横の並びにアレイ状に接続端子を形成することが必要となっている。また、従来の静止画像のみならず、動画の撮影を行なうことでより情報量を増やし、診断の精度を上げることも要求されている。

【0007】

しかしながら、従来のX線検出素子搭載用配線基板は、基体101の実装領域105aの下にX線を遮蔽するためだけの遮蔽用メタライズ層106を形成しているため、この遮蔽用メタライズ層106を避けて内部配線102を展開して形成しなければならなくなり、設計が複雑になり層数を増やす必要が出るので小型化・薄型化が困難になるとともに、内部配線104の配線長が長くなることにより高解像度のX線での動画撮影に要求される高速動作も困難となってしまうという問題点があった。

【0008】

また、遮蔽用メタライズ層106を避けずに内部配線104を展開するには、内部配線104の貫通導体が遮蔽用メタライズ層106と絶縁されて遮蔽用メタライズ層106を貫通するように、貫通導体と遮蔽用メタライズ層106との間に絶縁領域(隙間)を設ければよい。しかしながら、絶縁層101を垂直に(絶縁層101の積層方向に平行に)貫通する通常の貫通導体を形成して絶縁領域を設けると、上下に位置する複数の絶縁領域が上面視で重なるので、この部分ではX線検出素子搭載用配線基板の下面から上面にかけて遮蔽用メタライズ層106が存在しなくなってしまい、反射したX線がここを通過してX線検出素子に侵入してしまうという問題点があった。

【0009】

本発明はかかる従来の問題点に鑑み案出されたものであり、その目的は、X線検出素子の上面に被写体を透してX線を照射した際に、X線検出素子搭載用配線基板の下方に位置する他の部材等でX線が反射したとしても、反射したX線がX線検出素子に裏面側から侵入することがなく、小型かつ薄型であり、高解像度で高速な動作が可能なX線検出素子搭載用配線基板、およびこれを用いたX線検出装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明のX線検出素子搭載用配線基板は、複数の絶縁層が積層されてなる基体と、該基体の上面のX線検出素子の実装領域に形成された前記X線検出素子をフリップチップ実装するための複数の接続パッドと、前記基体の外面に形成された複数の端子電極と、前記基体の内部に形成され、前記実装領域の下方に配置された複数の貫通導体を含む、前記複数の接続パッドと前記複数の端子電極とを接続する複数の内部配線とを有するX線検出素子搭載用配線基板であって、前記複数の貫通導体に対応する開口を有する複数層の層間導体層が、前記基体の前記上面への投影領域に前記実装領域が含まれるように前記絶縁層間に形成され、前記複数の貫通導体は、前記開口内で前記層間導体層との間に絶縁領域を設けて前記層間導体層を貫通するとともに、前記層間導体層が形成された前記絶縁層間のうち少なくとも1つにおいて前記開口内で前記層間導体層との間に前記絶縁領域を設けて形成された、前記貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの前記絶縁領域は、上面視して他の前記絶縁領域と重ならないことを特徴とするものである。

【0011】

また、本発明のX線検出素子搭載用配線基板は、上記構成において、前記層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の前記絶縁領域は、前記基体を下面側から斜めに見たときに一直線上に見通せないことを特徴とするものである。

【0012】

また、本発明のX線検出装置は、上記いずれかの本発明のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることを特徴とするものである。

【発明の効果】

【0013】

本発明のX線検出素子搭載用配線基板によれば、複数の貫通導体に対応する開口を有する複数層の層間導体層が、基体の上面への投影領域に実装領域が含まれるように絶縁層間に形成され、複数の貫通導体は、開口内で層間導体層との間に絶縁領域を設けて層間導体層を貫通するとともに、層間導体層が形成された絶縁層間のうち少なくとも1つにおいて開口内で層間導体層との間に絶縁領域を設けて形成された、貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの絶縁領域は、上面視して他の絶縁領域と重ならないことから、X線遮蔽用メタライズ層である層間導体層または層間接続導体が実装領域内の基体の下面から上面にかけて少なくとも1層は存在するので配線基板の裏面から侵入してくるX線のほとんどを遮蔽することができるとともに、X線を遮蔽するための層間導体層を避けて内部配線を形成しないので、X線画像の高解像度化に対応するためにX線検出素子の端子数が増えたとしても内部配線の展開が容易となり、配線長を長くする必要がないので、小型かつ薄型であり、高解像度でX線検出素子を高速で動作させることが可能となる。

【0014】

また、本発明のX線検出素子搭載用配線基板によれば、上記構成において、層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の絶縁領域は、基体を下面側から斜めに見たときに一直線上に見通せない場合には、X線が配線基板の裏面から最下の絶縁領域およびその上の絶縁領域を通って斜めに侵入しても、直進するX線は、下の2つの絶縁領域より上の絶縁領域を通ることはなく、層間導体層または層間接続導体により遮蔽されるので、不要なX線の影響をより受けにくくなる。

【0015】

本発明のX線検出装置によれば、本発明のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることから、小型薄型のX線検出素子搭載用配線基板であっても、反射した不要なX線を十分に遮蔽できるので、小型化かつ薄型化が可能で高画質となる。

【発明を実施するための最良の形態】

【0016】

次に、本発明のX線検出素子搭載用配線基板を添付の図面を参照しつつ詳細に説明する。

【0017】

図1(a)は、本発明のX線検出素子搭載用基板の実施の形態の一例を示す断面図であり、図1(b)は図1(a)のA部を上面視して拡大した断面図である。

【0018】

図1において、1a〜1eは絶縁層、1は複数の絶縁層1a〜1eが積層されてなる基体、2は接続パッド、3は端子電極、4は内部配線、4a,4cは貫通導体、4bは内部配線層、5はX線検出素子、5aはX線検出素子5の実装領域、6は層間導体層、6a,6b,6cは絶縁領域、7は接合材、8は層間接続導体である。

【0019】

図1に示す例では、基体1の上面のX線検出素子5の実装領域5aに形成された複数の接続パッド2に、X線検出素子5が接合材7を介してフリップチップ実装されており、これによりX線検出装置が構成されている。層間導体層6に接する絶縁層1a〜1eに設けられた貫通導体4aと、内部配線層4bと、内部配線層4bと端子電極3とを接続する貫通導体4cとから内部配線4は構成されている。層間導体層6は、内部配線4とは絶縁されており、X線を遮蔽する機能を有する。層間接続導体8は、層間導体層6が形成されている絶縁層1c・1d間に形成され、上下に位置する貫通導体4a同士を接続するとともに、層間導体層6と同様にX線を遮蔽する機能を有する。絶縁層1aの上にさらに絶縁層を設けて、その絶縁層と絶縁層1aとの層間および絶縁層内に内部配線層4dおよびこの内部配線層4dと接続パッド2とを接続する貫通導体4cを設けてもよい。

【0020】

本発明のX線検出素子搭載用配線基板は、複数の絶縁層1a〜1eが積層されてなる基体1と、基体1の上面のX線検出素子5の実装領域5aに形成されたX線検出素子5をフリップチップ実装するための複数の接続パッド2と、基体1の外面に形成された複数の端子電極3と、基体1の内部に形成され、実装領域5aの下方に配置された複数の貫通導体4a,4cを含む、複数の接続パッド2と複数の端子電極3とを接続する複数の内部配線4とを有するX線検出素子搭載用配線基板であって、複数の貫通導体4aに対応する開口を有する複数層の層間導体層6が、基体1の上面への投影領域に実装領域5aが含まれるように絶縁層1a・1b,1b・1c,1c・1d間に形成され、複数の貫通導体4aは、開口内で層間導体層6との間に絶縁領域6a,6bを設けて層間導体層6を貫通するとともに、層間導体層6が形成された絶縁層1a・1b,1b・1c,1c・1d間のうち少なくとも1つにおいて開口内で層間導体層6との間に絶縁領域6cを設けて形成された、貫通導体6aの横断面より大きい層間接続導体8を間に介して互いに上下で接続されており、少なくとも1つの絶縁領域6cは、上面視して他の絶縁領域6a,6bと重ならないことを特徴とするものである。

【0021】

このことから、X線遮蔽用メタライズ層である層間導体層6または層間接続導体8が実装領域5a内の基体1の下面から上面にかけて少なくとも1層は存在するので、配線基板の裏面から侵入してくるX線のほとんどを遮蔽することができるとともに、X線を遮蔽するための層間導体層6を避けて内部配線4を形成しないので、X線画像の高解像度化に対応するためにX線検出素子5の端子数が増えたとしても内部配線4の展開が容易となり、配線長を長くする必要がないので、小型かつ薄型であり、X線検出素子5をより高速で動作させることが可能なX線検出素子搭載用配線基板となる。

【0022】

ここで実装領域5aとは、X線検出素子5をX線検出素子搭載用配線基板にフリップチップ実装した状態での、X線検出素子5の基体1の上面への投影領域のことである。図1(b)においては、実装領域5aはX線検出素子5の外形と同じ形状および寸法で1点鎖線で示してある。X線検出素子5の受光部がX線検出素子5の外形に対して小さい場合は、X線検出素子5の受光部の基体1の上面への投影領域であればよいが、不要なX線を確実に遮蔽するためにはX線検出素子5の基体1の上面への投影領域とするのがよい。

【0023】

図1に示す例では、3つの絶縁層1a・1b,1b・1c,1c・1d間に開口を有する3層の層間導体層6・6・6が形成されている。上2層の層間導体6,6の開口内では、貫通導体4aが層間導体層6との間に絶縁領域6a,6bを設けて層間導体層6を貫通している。最下の層間導体層6の開口内には、貫通導体4aの横断面より大きい層間接続導体8が層間導体層6との間に絶縁領域6cを設けて形成されており、その上下の貫通導体4a・4aを接続している。この例の場合は、2層の層間導体6・6の開口径は同じで、上2層の層間導体6,6の開口径より層間接続導体8の径および下層の層間導体6の開口径の方が大きいので、上面視で上2層の絶縁領域6a,6bは、互いに完全に重なり、下層の絶縁領域6cとは重ならない。これにより配線基板の下面で反射したX線は、上面視した貫通導体4aの周辺では、1層の層間接続導体8により、または上2層の層間導体層6,6および層間接続導体8により、あるいは上2層の層間導体層6,6により、遮蔽されることとなる。

【0024】

図2に図1と同様の図面で示す例ように、層間接続導体8は、層間導体層6が形成された絶縁層1a・1b,1b・1c,1c・1d間のすべてにおいて形成されるのが好ましい。層間接続導体8を設けることにより、X線検出素子搭載用配線基板を作製する際に絶縁層1a・1b,1b・1c,1c・1d間の位置ずれが発生したとしても上下の貫通導体4a・4a同士の接続が容易となるとともに、小さい絶縁領域6a,6b,6cをより容易に形成することができるので、よりX線の遮蔽効果の高いものとなる。層間接続導体8を形成しない場合は、貫通導体4aと層間導体層6との間の絶縁領域6a,6b,6cの大きさは、絶縁性を確保するのに必要な寸法に貫通導体4aと層間導体層6との位置ずれ量を加えた大きさとしなければならないのに対して、層間接続導体8を形成する場合は、層間導体層6と層間接続導体8とを導体ペーストの印刷により同時に形成することで絶縁性を確保するのに必要な寸法だけにすることができる。また、貫通導体4aの上に層間接続導体8があることで、貫通導体4aの上面とその周囲に形成された層間導体層6の上面との高さの差がなくなるので、セラミックグリーンシートを積層して作製する際に上下層の貫通導体4a・4a同士の接続が容易となるとともに、複数の絶縁層1a〜1fを積層した際にこの高さの差が累積されて配線基板の上面の平坦性が低下することがないので、X線検出素子の実装信頼性も向上する。

【0025】

また、図2に示す例のように、上下に位置する絶縁領域6a,6b,6cは上面視して全てが互いに重ならないようにするのが好ましい。このようにすることで、X線遮蔽用メタライズ層である層間導体層6および層間接続導体8のいずれかが実装領域5a内の基体1の下面から上面にかけて少なくとも2層は存在するので、配線基板の裏面から侵入してくるX線の遮蔽効果がより高まる。図2に示す例では、3層の層間導体層6,6,6に設けた開口およびその内側の層間接続導体8は、同じ層間導体層6に設けたものは同じ大きさであり、絶縁層1aと絶縁層1bとの層間の(上層の)層間導体層6の開口および層間接続導体8の大きさは小径で、絶縁層1bと絶縁層1cとの層間の(中層の)層間導体層6の開口および層間接続導体8の大きさは中径で、絶縁層1cと絶縁層1dとの層間の(下層の)層間導体層6の開口および層間接続導体8の大きさは大径となっている。3層のうちの1層の層間接続導体8を設けない場合でも、その他の2層の層間接続導体8,8をいずれも1層の層間導体層6の開口より大きく、かつ互いに異なる大きさとして、それら開口の径に応じた層間接続導体8を設けることにより、上下に位置する絶縁領域6a,6b,6cを上面視して全てが互いに重ならないようにすることができる。

【0026】

1つの層間導体層6内の開口およびその内側の層間接続導体8の径は全て同じである必要はない。図3は図1と同様の断面図であり、図2に示す例に対して、上層および下層の層間導体層6には大径および小径の開口および層間接続導体8を縦横に交互に配置しており、上層と下層とでは上面視した大径と小径の配置が逆になっている。このようにすることで、貫通導体4a・4a間の間隔を小さくすることができ、貫通導体4aが高密度に配置された、より小型のX線検出素子搭載用配線基板とすることができる。

【0027】

図2および図3に示す例では、中層および下層の層間導体層6の開口および層間接続導体8の径は、上層の層間導体層6からの距離に比例して順次大きくまたは小さくなっている。このような大きさの関係にあると、上下に位置する複数の絶縁領域6a,6b,6cは、基体1を下面側から斜めに見たときに一直線上に見通せるので、図3に矢印Xで示すように、X線が配線基板の裏面から絶縁領域6c,6b,6aを斜めに直進して侵入してしまう場合がわずかながらある。

【0028】

このようなことから、図4,図5および図6に図1と同様の断面図で示すように、本発明のX線検出素子搭載用配線基板は、上記構成において、層間導体層6,6,6は3つ以上の絶縁層1a・1b,1b・1c,1c・1d間に形成されており、上下に位置する複数の絶縁領域6a,6b,6cは、基体1を下面側から斜めに見たときに一直線上に見通せないことが好ましい。これにより、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに侵入しても、直進するX線は、下の2つの絶縁領域6b,6cより上の絶縁領域6aを通ることはなく、層間導体層6または層間接続導体8により遮蔽されるので、不要なX線の影響をより受けにくくなる。

【0029】

図4に示す例は、図2に示す例に対して、各絶縁領域6a,6b,6cの幅(層間接続導体8と層間絶縁層6との間隔),上層の層間導体層6および層間接続導体8の径,および絶縁層1b,1cの厚みは同じであるが、中層の層間導体層6および層間接続導体8の径は小さく、下層の層間導体層6および層間接続導体8の径は大きいものである。このようにすることで、図4に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間接続導体8により遮蔽される。図4に示す例では、各層間導体層6の開口間の距離を図2に示す例と同じにしているので、下層の層間導体層6および層間接続導体8の径を大きくした分だけ貫通導体4a・4a間の距離も大きくしている。貫通導体4a・4a間の距離を小さくしてX線検出素子搭載用配線基板を小型化したい場合は、図3に示した例のように、上下層の層間導体層6の開口および層間接続導体8を大径と小径とを混在させて配置すればよい。

【0030】

また、図5に示す例のようにしてもよい。すなわち、図2に示す例における中層の層間導体層6および層間接続導体8と下層の層間導体層6および間接続導体8とを入れ替えて、中層の層間導体層6の開口および層間接続導体8をその上下の層間導体層6の開口および層間接続導体8より大きくしている。このようにすることで、図5に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間導体層6により遮蔽される。上層と下層とを入れ替えても同様であり、図5に示す例とは逆に、中層の層間導体層6の開口および層間接続導体8をその上下の層間導体層6の開口および層間接続導体8より小さくしてもよい。

【0031】

また、図6に示す例のようにしてもよい。すなわち、図2に示す例に対して、上層の層間導体層6と中層の層間導体層6との間の絶縁層1bの厚みを1.5倍にして、中層の層間導体層6と下層の層間導体層6との間の絶縁層1cの厚みを0.5倍にしている。このようにすることで、図6に矢印Xで示すように、X線が配線基板の裏面から最下の絶縁領域6cおよびその上の絶縁領域6bを通って斜めに直進して侵入しても、その上の層間接続導体8により遮蔽される。

【0032】

このように、層間導体層6の開口および層間接続導体8の径を調整したり、層間導体層6間の絶縁層の厚みを調整をしたり、あるいはこれらの調整を組み合わせたりすることにより、上層の層間導体層6の開口および層間接続導体8の径に対してそれより下の層における層間導体層6の開口および層間接続導体8の径が、上層の層間導体層6からの距離に比例して順次大きくまたは小さくならないようにすればよい。

【0033】

基体1は、絶縁層1が酸化アルミニウム質焼結体から成る場合であれば、酸化アルミニウム・酸化珪素・酸化マグネシウム・酸化カルシウム等の原料粉末に適当な有機バインダ・溶剤を添加混合してスラリーを作製するとともに、これをドクターブレード法等のシート形成方法によりシート状となして複数枚のセラミックグリーンシートを得て、次に、これらのセラミックグリーンシートに適当な打ち抜き加工を施すとともに上下に積層してセラミックグリーンシート積層体となし、最後にこのセラミックグリーンシート積層体を還元雰囲気中にて約1600℃の温度で焼成することによって製作される。

【0034】

接続パッド2,端子電極3,内部配線4,層間導体層6,および層間接続導体8は、基体1と同時焼成により形成される、タングステン(W)、モリブデン(Mo)、銅(Cu)、銀(Ag)等の金属粉末を主成分とするメタライズ導体層から成るものである。同時焼成により形成するために、各導体層は同種の金属粉末を主成分とするのが好ましい。これらが、例えばタングステンメタライズから成る場合であれば、平均粒径が1〜5μm程度のタングステン粉末に適当な有機バインダ・溶剤を、また必要に応じてセラミックスやガラスの粉末を添加混合して得た金属ペーストを絶縁層1となるセラミックグリーンシートにスクリーン印刷法等により印刷塗布しておき、セラミックグリーンシートと同時焼成することにより得られる。内部配線4の内、貫通導体4a,4cは、スクリーン印刷法等により印刷塗布する前に、セラミックグリーンシートに金型やピンによる打ち抜き加工やレーザー加工により予め貫通孔を形成しておき、この貫通孔に金属ペーストを印刷法により充填しておけばよい。

【0035】

貫通導体4a,4cの横断面形状は、図1〜図5に示すような円形以外の多角形や楕円形でもよく、同一の絶縁層1内または異なる絶縁層1・1間で貫通導体4a,4cの横断面の形状は同じでもよいし、異なっていてもよい。貫通孔を近接して多数形成すると、貫通孔間のセラミックグリーンシートにクラックが発生しやすくなるので、横断面形状が多角形の場合はクラックの発生しやすい角部の角度が大きい六角形以上の多角形が好ましく、角部を有さない円形や楕円形はクラックが発生しにくく、また金型の偏磨耗も発生しにくいのでより好ましい。

【0036】

貫通孔を形成する際に同じ金型やピンあるいは加工条件を用いて効率的に製造するためには、同一の絶縁層1a,1b,1c,1d,1eに形成される貫通導体4a,4cの横断面は同じ形状で同じ大きさのものが好ましい。

【0037】

層間導体層6および層間接続導体8は、タングステン(W),モリブデン(Mo),銅(Cu),銀(Ag)などの金属材料が耐熱性や導電性等の点で好適に使用される。X線の遮蔽効果は、用いる金属材料の原子量に応じて異なり、原子量が大きいほど遮蔽効果が高い。タングステン,モリブデン,銅,銀の原子量は、それぞれ、約184,約96,約64,約108である。なお、裏面からのX線の反射に対しては、原子量が約184のタングステンでは裏面からのX線の反射を遮蔽するには0.05mm厚みがあれば十分であるが、原子量が約64である銅の場合は約3倍の厚みである0.15mmの厚みが必要となるので、1層あたりの層厚みを厚くしたり、層間導体層6の層数を増やす必要がある。基体1にガラスセラミックスを用いる場合は、層間導体層6等に銅よりX線の遮蔽効果の高い銀を用いるとX線検出素子搭載用配線基板を薄型にすることができるので好ましい。

【0038】

層間導体層6および層間接続導体8の1層あたりの厚さは、厚くすればするほど層数を少なくすることができ、X線検出素子搭載用配線基板を薄型にすることができるので好ましいが、厚く形成するとセラミックグリーンシートとの段差が大きくなり、セラミックグリーンシートを積層した際に、層間導体層6や層間接続導体8の周囲に隙間ができて焼成時に剥がれたり、外部と連通した空隙となることで水分等が浸入して絶縁不良や内部配線4が腐食してしまったりすることがある。このため、1層の厚さは30μm程度とするのが好ましい。また、グリーンシート上に導体ペーストを印刷して乾燥した後に金型によるプレス加工を施して導体層をグリーンシートに埋没させたり、導体層の周辺にセラミックグリーンシートを作製するためのスラリーと同様のものを印刷することにより段差をなくしたりするとよい。あるいは、導体ペーストを印刷した樹脂フィルム等の基体上にスラリーを塗布することによりセラミックグリーンシートを成形して導体層が埋没したグリーンシートを作製してもよい。

【0039】

層間導体層6は、X線を遮蔽するためのものであるので、その基体1の上面への投影領域が実装領域5aに対応するように形成されている。図1や図2に示す例のように、実装領域5aより一回り大きいベタパターンとすることで、X線検出素子搭載用配線基板の上面に対して斜めに侵入してくるX線を遮蔽することができるので好ましい。また、貫通導体4aと絶縁されるように貫通導体4aや層間接続導体8より一回り大きい開口を有する。貫通導体4aや層間接続導体8と層間導体層6との間の絶縁領域の大きさは、X線を遮蔽するためにはできるだけ小さい方がよいので開口は貫通導体4aや層間接続導体8の横断面形状と相似形とし、絶縁性を考慮すると貫通導体4aや層間接続導体8の外周から約50μm以上の間隔を有するものとするのが好ましい。

【0040】

層間接続導体8の形状は特に制限はないが、貫通導体4aの横断面形状と相似形に形成するとどの方向に位置ずれしても同程度にカバーできるので好ましい。

【0041】

なお、基体1の外面に形成された接続パッド2および端子電極3の表面には、酸化腐食を防止するとともに接続パッド2とX線検出素子5の電極との接合および端子電極3と外部回路との接合を容易で強固なものとするために、半田等の接合材7との濡れ性に優れた、厚みが1〜10μm程度のニッケルめっきおよび厚みが0.1μm〜3μm程度の金めっきを電解めっき法や無電解めっき法により順次施すとよい。

【0042】

本発明のX線検出装置は、上記のようなX線検出素子搭載用配線基板にX線検出素子5がフリップチップ実装されていることを特徴とするものである。このことから、小型薄型のX線検出素子搭載用配線基板であっても、反射した不要なX線を十分に遮蔽できるので、小型化かつ薄型化できる高画質のX線検出装置となる。

【0043】

X線検出素子5を実装領域5aにフリップチップ実装するには、電極パッド2への接合を周知の方法、例えば半田や導電性樹脂等の接合材7を用いた接合や、X線検出素子5に形成した金バンプ電極を用いた超音波接合により行なえばよい。

【0044】

またX線検出素子搭載用配線基板と、X線検出素子5とを同じ大きさに形成すると、X線検出装置を縦横に隙間なく配列することで、X線検出素子5が二次元的に隙間無く配列されることとなるので、1個のX線検出素子5の解像度の制限を受けずに高解像度の検出ができるものとすることができる。

【図面の簡単な説明】

【0045】

【図1】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図2】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図3】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図4】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図5】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図6】(a)は本発明のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図であり、(b)は(a)におけるA部を上面視した断面図である。

【図7】従来のX線検出素子搭載用配線基板の実施の形態の一例を示す断面図である。

【符号の説明】

【0046】

1:絶縁層

1a:基体

2:接続パッド

3:端子電極

4:内部配線

4a:貫通導体

5:X線検出素子

5a:実装領域

6:層間導体層

6a:開口

7:接合材

8:層間接続導体

【特許請求の範囲】

【請求項1】

複数の絶縁層が積層されてなる基体と、該基体の上面のX線検出素子の実装領域に形成された前記X線検出素子をフリップチップ実装するための複数の接続パッドと、前記基体の外面に形成された複数の端子電極と、前記基体の内部に形成され、前記実装領域の下方に配置された複数の貫通導体を含む、前記複数の接続パッドと前記複数の端子電極とを接続する複数の内部配線とを有するX線検出素子搭載用配線基板であって、前記複数の貫通導体に対応する開口を有する複数層の層間導体層が、前記基体の前記上面への投影領域に前記実装領域が含まれるように前記絶縁層間に形成され、前記複数の貫通導体は、前記開口内で前記層間導体層との間に絶縁領域を設けて前記層間導体層を貫通するとともに、前記層間導体層が形成された前記絶縁層間のうち少なくとも1つにおいて前記開口内で前記層間導体層との間に前記絶縁領域を設けて形成された、前記貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの前記絶縁領域は、上面視して他の前記絶縁領域と重ならないことを特徴とするX線検出素子搭載用配線基板。

【請求項2】

前記層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の前記絶縁領域は、前記基体を下面側から斜めに見たときに一直線上に見通せないことを特徴とする請求項1記載のX線検出素子搭載用配線基板。

【請求項3】

請求項1または請求項2のいずれかに記載のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることを特徴とするX線検出装置。

【請求項1】

複数の絶縁層が積層されてなる基体と、該基体の上面のX線検出素子の実装領域に形成された前記X線検出素子をフリップチップ実装するための複数の接続パッドと、前記基体の外面に形成された複数の端子電極と、前記基体の内部に形成され、前記実装領域の下方に配置された複数の貫通導体を含む、前記複数の接続パッドと前記複数の端子電極とを接続する複数の内部配線とを有するX線検出素子搭載用配線基板であって、前記複数の貫通導体に対応する開口を有する複数層の層間導体層が、前記基体の前記上面への投影領域に前記実装領域が含まれるように前記絶縁層間に形成され、前記複数の貫通導体は、前記開口内で前記層間導体層との間に絶縁領域を設けて前記層間導体層を貫通するとともに、前記層間導体層が形成された前記絶縁層間のうち少なくとも1つにおいて前記開口内で前記層間導体層との間に前記絶縁領域を設けて形成された、前記貫通導体の横断面より大きい層間接続導体を間に介して接続されており、少なくとも1つの前記絶縁領域は、上面視して他の前記絶縁領域と重ならないことを特徴とするX線検出素子搭載用配線基板。

【請求項2】

前記層間導体層は3つ以上の絶縁層間に形成されており、上下に位置する複数の前記絶縁領域は、前記基体を下面側から斜めに見たときに一直線上に見通せないことを特徴とする請求項1記載のX線検出素子搭載用配線基板。

【請求項3】

請求項1または請求項2のいずれかに記載のX線検出素子搭載用配線基板にX線検出素子がフリップチップ実装されていることを特徴とするX線検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−76726(P2009−76726A)

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願番号】特願2007−244925(P2007−244925)

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成21年4月9日(2009.4.9)

【国際特許分類】

【出願日】平成19年9月21日(2007.9.21)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]