X線検査装置および検査方法

【課題】X線を用いて物品の形状の異常を簡易かつ高精度に検査する。

【解決手段】X線検査装置10は、画像生成部21aと検査領域抽出部21bと包絡図形導出部21cと検査部21d,21eとを備える。画像生成部21aは、ソーセージS1,S2のX線画像61を生成する。検査領域抽出部21bは、X線画像61から検査領域B1,B2を抽出する。検査領域B1,B2とは、ソーセージS1,S2に対応する領域である。包絡図形導出部21cは、包絡図形C1,C2を導出する。包絡図形C1,C2とは、検査領域B1,B2全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部21d,21eは、包絡図形C1,C2に基づいてソーセージS1,S2の形状を検査する。

【解決手段】X線検査装置10は、画像生成部21aと検査領域抽出部21bと包絡図形導出部21cと検査部21d,21eとを備える。画像生成部21aは、ソーセージS1,S2のX線画像61を生成する。検査領域抽出部21bは、X線画像61から検査領域B1,B2を抽出する。検査領域B1,B2とは、ソーセージS1,S2に対応する領域である。包絡図形導出部21cは、包絡図形C1,C2を導出する。包絡図形C1,C2とは、検査領域B1,B2全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部21d,21eは、包絡図形C1,C2に基づいてソーセージS1,S2の形状を検査する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線を用いて物品の形状を検査するX線検査装置および検査方法に関する。

【背景技術】

【0002】

食品等の商品の生産ラインにおいては、商品の形状に異常がある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このようなX線検査装置では、連続して搬送されてくる物品に対してX線が照射され、X線ラインセンサにおいて物品を透過したX線量が検出される。そして、当該X線量に基づいて得られるX線画像に画像処理を施すことにより、物品の形状における異常の有無が判断される。

【0003】

このようなX線検査装置を用いて物品の検査を行う場合には、検査対象となる物品のX線画像と所定の基準画像とのパターンマッチングを行うことが一般的である(例えば、特許文献1参照)。

【0004】

また、特許文献2に記載されるX線検査装置においては、検査対象となる物品の周囲を構成する画素の積算数が算出され、当該積算数が所定の範囲に収まっているか否かによって当該物品における割れ欠けの有無が判断されている。すなわち、特許文献2では、検査対象となる物品の周囲を構成する画素の積算数が、当該物品の周囲長に比例するものとみなされている。

【特許文献1】特開2002−98652号公報

【特許文献2】特開2002―310946号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示されるようなパターンマッチング方式を採用する場合には、複雑な画像間の類似判断処理が必要となり、画像処理に要する時間が長くなる。

【0006】

ところが、高速性が要求される商品の生産ラインに配備されるX線検査装置では、できるだけ検査時間を短縮することが求められる。もちろん、高価なハードウェアやソフトウェアを用いれば、パターンマッチングの処理を高速に行うことも可能であるが、現実には高速化を図るとともに低コスト化を図ることも重要視されている。

【0007】

また、特許文献2に示されるような周囲長計測方式を採用する場合には、検査対象となる物品によっては誤差が大きくなり、正確な検査を行うことが困難である。特に、検査対象となる物品の形状が複雑であったり湾曲部分を多く含むものであったりすると、検査対象となる物品の周囲を構成する画素の積算数が当該物品の周囲長に比例したものにならないことが多くなる。

【0008】

本発明の課題は、X線を用いて物品の形状の異常を簡易かつ高精度に検査することにある。

【課題を解決するための手段】

【0009】

第1発明にかかるX線検査装置は、照射部と、受光部と、生成部と、抽出部と、導出部と、検査部とを備える。照射部は、物品にX線を照射する。受光部は、照射部からのX線を受光する。生成部は、受光部が受光したX線に基づいてX線画像を生成する。抽出部は、X線画像から検査領域を抽出する。検査領域とは、物品に対応する領域である。導出部は、包絡図形を導出する。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部は、包絡図形に基づいて物品の形状を検査する。

【0010】

このX線検査装置では、物品のX線画像から当該物品の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0011】

第2発明にかかるX線検査装置は、第1発明にかかるX線検査装置であって、照射部と、受光部と、生成部と、抽出部と、導出部と、検査部とを備える。照射部は、物品にX線を照射する。受光部は、照射部からのX線を受光する。生成部は、受光部が受光したX線に基づいてX線画像を生成する。抽出部は、X線画像から検査領域を抽出する。検査領域とは、物品に囲まれる他の物品または空間に対応する領域である。導出部は、包絡図形を導出する。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部は、包絡図形に基づいて物品の形状を検査する。

【0012】

このX線検査装置では、物品のX線画像から当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0013】

第3発明にかかるX線検査装置は、第1発明または第2発明にかかるX線検査装置であって、検査部は、凹み領域を導出し、凹み領域の面積と所定の閾値との比較により、物品の形状を検査する。凹み領域とは、包絡図形から検査領域を差し引いた領域である。

【0014】

このX線検査装置では、検査領域を含む包絡図形から検査領域を差し引くことにより、包絡図形に含まれる凹み領域が導出される。そして、当該凹み領域の面積に応じて物品の形状が検査される。これにより、このX線検査装置では、物品の形状をより正確に検査することができる。

【0015】

第4発明にかかるX線検査装置は、第1発明にかかるX線検査装置であって、物品は、細長い形状を有している。検査部は、物品の湾曲の程度を検査する。

【0016】

このX線検査装置では、細長い形状を有する物品の湾曲の程度をより正確に検査することができる。

【0017】

第5発明にかかるX線検査装置は、第2発明にかかるX線検査装置であって、物品は、内部空間を有する容器である。検査部は、物品の凹みの程度を検査する。

【0018】

このX線検査装置では、内部空間を有する容器の凹みの程度をより正確に検査することができる。

【0019】

第6発明にかかる検査方法は、抽出ステップと、導出ステップと、検査ステップとを備える。抽出ステップは、物品のX線画像から検査領域を抽出するステップである。検査領域とは、物品に対応する領域である。導出ステップは、包絡図形を導出するステップである。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査ステップは、包絡図形に基づいて物品の形状を検査するステップである。

【0020】

この検査方法では、物品のX線画像から当該物品の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線を用いた検査方法では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0021】

第7発明にかかる検査方法は、抽出ステップと、導出ステップと、検査ステップとを備える。抽出ステップは、物品のX線画像から検査領域を抽出するステップである。検査領域とは、物品に囲まれる他の物品または空間に対応する領域である。導出ステップとは、包絡図形を導出するステップである。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査ステップとは、包絡図形に基づいて物品の形状を検査するステップである。

【0022】

この検査方法では、物品のX線画像から当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線を用いた検査方法では、物品の形状の異常を簡易かつ高精度に検査することができる。

【発明の効果】

【0023】

本発明では、物品のX線画像から当該物品の占める領域(検査領域)、あるいは当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して、本発明の第1実施形態および第2実施形態にかかるX線検査装置10,110および検査方法について説明する。

【0025】

<第1実施形態>

図1に、本発明の第1実施形態にかかるX線検査装置10の外観を示す。X線検査装置10は、食品等の商品Gの生産ラインにおいて商品Gの品質検査を行う装置の1つであって、連続的に搬送されてくる商品Gに対してX線を照射して、商品Gを透過したX線の透過量に基づいて商品Gの不良判断を行う装置である。

【0026】

X線検査装置10の検体である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において、良品または不良品に分類される。このX線検査装置10での検査結果は、X線検査装置10の下流側に配置されている振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0027】

(X線検査装置の構成)

図1、図2および図5に示すように、X線検査装置10は、主として、シールドボックス11と、コンベア12と、X線照射器(照射部)13と、X線ラインセンサ(受光部)14と、タッチパネル機能付きのモニタ30と、制御コンピュータ20とから構成されている。

【0028】

〔シールドボックス〕

シールドボックス11の両側面には、商品Gをシールドボック11の内外に搬入出するための開口11aが形成されている。そして、このシールドボックス11内には、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20等が収容されている。

【0029】

なお、シールドボックス11の外部へX線が漏洩することを抑制するために、開口11aは遮蔽ノレン(図示せず)により塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されており、商品Gが開口11aを通過する際に商品Gにより押しのけられる。

【0030】

また、シールドボックス11の正面上部には、モニタ30の他、キーの差し込み口および電源スイッチ等が配置されている。

【0031】

〔コンベア〕

コンベア12は、シールドボックス11内において商品Gを搬送するものであり、図1に示すように、シールドボックス11の両側面に形成された開口11aを貫通するように配置されている。そして、コンベア12は、コンベアモータ12a(図5参照)によって駆動される駆動ローラによって無端状のベルトを回転させながら、ベルト上に載置された商品Gを搬送する。コンベア12による搬送速度は、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって、利用者が入力した設定速度になるように細かく制御される。

【0032】

また、コンベアモータ12aには、コンベア12による搬送速度を検出して制御コンピュータ20に送るエンコーダ12b(図5参照)が装着されている。

【0033】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサ14に向けて扇状の照射範囲XにX線を照射する。

【0034】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、コンベア12を透過したX線を受光する。X線ラインセンサ14は、図3に示すように、主として、多くの画素センサ14aから構成されている。これらの画素センサ14aは、コンベア12による搬送方向に直交する向きであって水平方向に、一直線に配置されている。

【0035】

なお、図3は、シールドボックス11内のX線の透過状態と、その透過状態において各画素センサ14aにおいて検出されるX線の透過量のグラフとを示している。

【0036】

〔モニタ〕

モニタ30は、フルドット表示の液晶ディスプレイであり、初期設定値や検査時に必要となる検査パラメータ等の入力を利用者に促す画面を表示する。また、モニタ30は、タッチパネル機能も有しており、利用者からの初期設定値や検査パラメータ等の入力を受け付ける。

【0037】

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU(中央演算処理装置)21、ROM(リードオンリーメモリ)22、RAM(ランダムアクセスメモリ)23、HDD(ハードディスク)25および記憶メディアを挿入するためのドライブ24を備えている。

【0038】

CPU21では、HDD25に格納されている各種プログラムが実行される。HDD25には、各種プログラムの他、閾値ファイル25aや検査結果ログファイル25bが格納されている。そして、閾値ファイル25aには、検査パラメータである閾値が保存され、検査結果ログファイル25bには、検査により不良品であると判断された商品Gについての検査画像や検査結果が保存蓄積される。これらのデータは、利用者の設定に応じて、HDD25に代えて又は加えてドライブ24に挿入された記憶メディアに保存蓄積される。

【0039】

さらに、制御コンピュータ20は、モニタ30でのデータ表示を制御する表示制御回路(図示せず)、モニタ30のタッチパネルを介して利用者により入力されたキー入力データを取り込むキー入力回路(図示せず)、およびプリンタ(図示せず)等の外部機器やLAN等の外部ネットワークとの接続を可能にする通信ポート(図示せず)を備えている。

【0040】

そして、制御コンピュータ20の各部21〜25等は、アドレスバスやデータバス等のバスラインを介して相互に接続されている。

【0041】

また、制御コンピュータ20は、コンベアモータ12a、エンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14等に接続されている。光電センサ15は、検体である商品Gが扇状のX線の照射範囲X(図2参照)を通過するタイミングを検知するための同期センサであり、主として、コンベア12を挟んで配置される一対の投光器および受光器から構成されている。

【0042】

(制御コンピュータによる商品不良の判断)

制御コンピュータ20のCPU21は、HDD25に格納されている検査プログラムに含まれる画像生成モジュールを読み出して実行することにより、商品GのX線画像を生成する。また、制御コンピュータ20のCPU21は、利用者の設定に応じて、HDD25に格納されている検査プログラムに含まれる湾曲検査モジュール、異物検査モジュール、割れ欠け検査モジュールおよび数量検査モジュールの中から1または複数の検査モジュールを読み出して実行することが可能である。すなわち、X線検査装置10の利用者は、商品Gに応じて、商品Gが湾曲していないか、商品Gに異物が混入していないか、商品Gに割れ欠けが存在していないか、商品Gに含まれる内容物の数量が正しいか否かについての検査を適宜行うことができる。制御コンピュータ20によるこうした湾曲検査、異物検査、割れ欠け検査および数量検査は、商品GのX線画像に対する画像処理を通して実現される。

【0043】

また、利用者は、検査モジュールをバージョンアップしたり、新たに追加したりすることにより、商品Gに対してその他の検査を行うことも可能である。

【0044】

湾曲検査、異物検査、割れ欠け検査および数量検査の検査結果は、振分機構70へと送られる。そして、振分機構70は、これらの全ての検査において良品であると判断された商品Gを正規のラインコンベア80へと振り分け、これらの検査の少なくとも1つにおいて不良品であると判断された商品Gを不良品貯留コンベア90へと振り分ける。

【0045】

〔X線画像の生成〕

制御コンピュータ20のCPU21は、HDD25に格納されている画像生成モジュールを読み出して実行することにより、画像生成部21aとして動作する。画像生成部21aは、商品Gが扇状のX線の照射範囲X(図2参照)を通過するときにX線ラインセンサ14が検出したX線の透過量(図3参照)を示すX線透視像信号を細かい時間間隔で取得し、それらのX線透視像信号に基づいて商品GのX線画像を生成する。このとき、商品Gが扇状のX線の照射範囲X(図2参照)を通過するタイミングは、光電センサ15からの信号により判断される。すなわち、画像生成部21aは、X線ラインセンサ14の各画素14aから得られるX線の透過量に関する細かい時間間隔毎のデータを時系列につなぎ合わせることにより、商品Gとその背景部分とを含むX線画像を生成する。

【0046】

〔湾曲検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている湾曲検査モジュールを読み出して実行することにより、検査領域抽出部21b、包絡図形導出部21c、凹み領域導出部21dおよび比較部21eとして動作する。これらの各部21b〜21eは、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施すことにより、商品Gの湾曲の程度を検査する。

【0047】

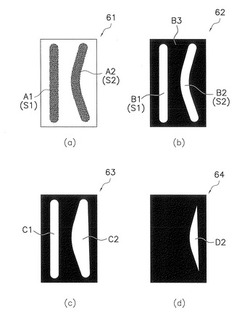

以下、図6および図7を参照しつつ、細長いソーセージS1,S2を検体とする場合を例として、湾曲検査の詳細について説明する。なお、説明を分かりやすくするために、例示する2本のソーセージS1,S2のうち一方のソーセージS1を直線状に伸びる良品とし、他方のソーセージS2を大きく湾曲した不良品とする。図6(a)に示すX線画像61上において、左側に現れている暗い領域A1は良品のソーセージS1を示しており、右側に現れている暗い領域A2は不良品のソーセージS2を示している。

【0048】

まず、ステップS71では、検査領域抽出部21bが、2値化処理により、X線画像61上の領域を、ソーセージS1を示す領域B1と、ソーセージS2を示す領域B2と、ソーセージS1,S2の背景領域B3とに切り分ける。なお、ステップS71で2値化処理の対象となるX線画像61は、画像生成部21aにより生成されたものである。

【0049】

2値化処理では、X線画像61を構成する各画素に対応するX線の透過量の値が、所定の閾値と比較される。そして、それらの値の大小関係に応じて、各画素に「0」又は「1」のどちらかの値が割り当てられる。「0」は、ソーセージS1,S2に対応する領域であることを示し、「1」は、ソーセージS1,S2の背景に対応する領域であることを示す。ここで、2値化処理に用いられる閾値は、検査を開始する前に試験等を行うことにより検体であるソーセージS1,S2に合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。

【0050】

図6(b)に示す画像62は、X線画像61に対して2値化処理を施した後の画像である。画像62上において、左側に白く現れている領域B1はソーセージS1に対応し、右側に白く現れている領域B2はソーセージS2に対応し、その他の黒く現れている領域B3はソーセージS1,S2の背景に対応する。すなわち、ステップS71では、X線画像61からソーセージS1,S2に対応する領域B1,B2が抽出されることになる。以下、ステップS71でソーセージS1,S2に対応する領域として抽出された領域B1,B2を検査領域B1,B2と呼ぶ。

【0051】

次に、ステップS72では、包絡図形導出部21cが、ステップS71で抽出された各検査領域B1,B2の包絡図形C1,C2(図6(c)参照)を導出する。なお、ある領域の包絡図形とは、その領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形のことを言う。言い換えると、ある領域の包絡図形とは、断面がその領域と同じ形状となる物体の、その断面に沿ってかけた輪ゴムにより囲まれる図形のことを言う。また、凸の線とは、当該線に囲まれる領域中の任意の2点を結ぶ線分が、常に当該領域に含まれることになるような線のことを言う。

【0052】

図6(c)に示す画像63上において、左側に白く現れている包絡図形C1は、図6(b)に示す画像62上の検査領域B1の包絡図形であり、右側に白く現れている包絡図形C2は、図6(b)に示す画像62上の検査領域B2の包絡図形である。直線状に伸びているソーセージS1に対応する検査領域B1の包絡図形C1は、検査領域B1と同じ形状を有している。これは、ソーセージS1が直線状に伸びていることにより、検査領域B1の外周がもともと凸の線のみで表されているからである。一方、湾曲したソーセージS2に対応する検査領域B2の包絡図形C2は、検査領域B2が略V字形状となっているのに対し、略三角形の形状となっている。より具体的には、包絡図形C2は、検査領域B2のV字を構成する2本の線分の、V字の頂点と反対側の端点どうしを真っ直ぐに結ぶことによって形成される三角形と概ね同じ形状を有している。すなわち、湾曲した商品Gに対応する検査領域の包絡図形は、もとの検査領域よりも面積が大きくなる。

【0053】

次に、ステップS73では、凹み領域導出部21dが、ステップS72で導出された各包絡図形C1,C2に含まれる凹み領域D1,D2(図6(d)参照)を導出する。凹み領域とは、ステップS72で導出された包絡図形からステップS71で抽出された検査領域を差し引いた領域のことを言う。

【0054】

したがって、包絡図形C1から包絡図形C1と同じ形状を有する検査領域B1を差し引くことにより導出された凹み領域D1は、面積がゼロの領域となる。このため、凹み領域D1は、図6(d)に示す画像64上に現れない。一方、図6(d)に示すように、包絡図形C2から包絡図形C2よりも面積の小さい検査領域B2を差し引くことにより導出された凹み領域D2は、山形の形状を有している。

【0055】

次に、ステップS74では、比較部21eが、ステップS73において導出された各凹み領域D1,D2の面積E1,E2を算出し、各面積E1,E2を予め設定されている閾値Fと比較する。そして、比較の結果、凹み領域D1,D2の面積E1,E2が閾値F以下であれば、ソーセージS1,S2は良品と判断され、閾値Fよりも大きければ、ソーセージS1,S2は不良品と判断されることになる。閾値Fは、検査を開始する前に試験等を行うことにより検体であるソーセージS1,S2に合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。ここでは、

E1=0<F<E2

の関係が成り立っている。したがって、ステップS74では、最終的に、ソーセージS1は良品であり、ソーセージS2は不良品であると判断されることになる。そして、ソーセージS1,S2についての湾曲検査が終了する。

【0056】

なお、凹み領域D1,D2の面積E1,E2は、ソーセージS1,S2の湾曲の程度が増すにつれて大きくなる。したがって、凹み領域D1,D2の面積E1,E2は、ソーセージS1,S2の湾曲の程度を示す指標となっている。すなわち、凹み領域D1,D2の面積E1,E2を閾値Fと比較することにより、凹み領域D1,D2に対応するソーセージS1,S2の湾曲の程度を検査することが可能となっている。

【0057】

ステップS71〜S74による湾曲検査の結果は、振分機構70に送られる。そして、振分機構70は、不良品と判断されたソーセージS2を不良品貯留コンベア90へと振り分ける。なお、湾曲検査において良品と判断されたソーセージS1については、湾曲検査以外のその他の全ての検査においても良品と判断された場合に限り、正規のラインコンベア80へと振り分けられ、湾曲検査以外のその他の検査のいずれかにおいて不良品と判断された場合には、不良品貯留コンベア90へと振り分けられる。

【0058】

〔異物検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている異物検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gに含まれる異物を検出する。当該異物検査で採用される画像処理の方式には、例えば、トレース検出方式、2値化検出方式等がある。これらの方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0059】

トレース検出方式は、商品Gの大まかな厚さに沿って予め閾値を設定しておき、商品GのX線画像上に当該閾値よりも暗く現れる領域が存在した場合に商品Gに異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することが可能である。

【0060】

2値化検出方式は、商品GのX線画像上に予め設定した閾値よりも暗く現れる領域が存在した場合に商品Gに異物が混入していると判断する方式である。この方式では、比較的大きい異物を検出することが可能である。

【0061】

また、上記方式において、X線画像上にマスクを設定することも可能となっている。マスクは、例えば、商品Gが容器に包装されている場合にX線画像上の当該容器に対応する領域に対して設定される。

【0062】

各方式における閾値やマスクについては、モニタ30のタッチパネル機能を使った使用者からの入力によって設定及び変更が為される。

【0063】

〔割れ欠け検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている割れ欠け検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gの割れ欠けを検出する。当該割れ欠け検査で採用される画像処理の方式には、パターンマッチング方式、周囲長計測方式等がある。これらの方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0064】

パターンマッチング方式は、予め商品Gの正常状態および異常状態の少なくとも一方におけるX線画像を判断基準としてHDD25に格納しておき、商品GのX線画像と判断基準となるX線画像とを照合する方式である。

【0065】

周囲長計測方式は、X線画像上に現れる商品Gの周囲長と、正常状態における商品Gの周囲長とを比較する方式である。正常状態における商品Gの周囲長は、予めHDD25の閾値ファイル25aに格納されている。

【0066】

〔数量検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている数量検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gに含まれる内容物の個数を検査する。

【0067】

当該数量検査では、X線画像上に現れる商品Gの内容物の個数がカウントされ、当該個数が正常であるか否かが判断される。正常状態における商品Gの内容物の個数は、予めHDD25の閾値ファイル25aに格納されている。

【0068】

(特徴)

〔1〕

X線検査装置10の湾曲検査では、ソーセージS1,S2のX線画像61からソーセージS1,S2の占める検査領域B1,B2が抽出され、抽出された検査領域B1,B2の包絡図形C1,C2が導出され、導出された包絡図形C1,C2に基づいてソーセージS1,S2の形状が検査される。すなわち、X線検査装置10では、商品Gの湾曲の程度が、簡易かつ高精度に検査されるようになっている。

【0069】

なお、X線検査装置10の湾曲検査は、ソーセージS1,S2のような細長い商品Gの湾曲の程度を検査する場合に特に有用である。

【0070】

〔2〕

X線検査装置10では、画像生成部21aにより生成されたX線画像に対して、湾曲検査とともに、異物検査、割れ欠け検査、数量検査等を施すことが可能となっている。したがって、1枚のX線画像61に基づいて、商品Gを各種の観点から検査することが可能である。

【0071】

<第2実施形態>

続いて、本発明の第2実施形態にかかるX線検査装置110について説明する。

【0072】

図8に示されるように、第2実施形態にかかるX線検査装置110は、第1実施形態にかかるX線検査装置10と比較すると、制御コンピュータ20において湾曲検査の代わりに凹み検査が実行されるという点においてのみ相違し、その他の点においては同様である。すなわち、第2実施形態にかかるX線検査装置110は、第1実施形態にかかるX線検査装置10の制御コンピュータ20のハードディスク25に格納されている湾曲検査モジュールを凹み検査モジュールに置換したものである。したがって、以下では、第2実施形態にかかる凹み検査の詳細についてのみ説明し、X線検査装置110のその他の構成および動作については第1実施形態と同様であるものとして説明を省略する。

【0073】

〔凹み検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている凹み検査モジュールを読み出して実行することにより、検査領域抽出部121b、包絡図形導出部121c、凹み領域導出部121dおよび比較部121eとして動作する(図8参照)。これらの各部121b〜121eは、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施すことにより、商品Gの凹みの程度を検査する。

【0074】

以下、図9および図10を参照しつつ、缶詰Tを検体とする場合を例として、凹み検査の詳細について説明する。なお、説明を分かりやすくするために、例示する缶詰Tは、略円柱形状の缶T2に内容物T1を詰めたものであり、缶T2の側面の一部が内側に凹んでいるものとする。図9(a)に示すX線画像161上において、中央に暗く略円形に現れている領域I1は缶詰Tの内容物T1を示しており、領域I1を囲み、領域I1よりもさらに暗くリング状に現れている領域I2は缶詰Tの缶T2を示している。また、領域I2のうち、図9(a)に点線に囲まれる領域I3は、缶T2に形成された凹みを示している。

【0075】

まず、ステップS171では、検査領域抽出部121bが、2値化処理により、X線画像161上の領域を、缶詰Tの内容物T1を示す領域J1と、缶詰Tの缶T2または缶詰Tの背景を示す領域J2とに切り分ける。なお、ステップS171で2値化処理の対象となるX線画像161は、画像生成部21aにより生成されたものである。

【0076】

2値化処理では、X線画像161を構成する各画素に対応するX線の透過量の値が、所定の2つの閾値の間にあるか否かが判断される。そして、その判断結果に応じて、各画素に「0」又は「1」のどちらかの値が割り当てられる。「0」は、缶詰Tの内容物T1に対応する領域であることを示し、「1」は、缶詰Tの缶T2または缶詰Tの背景に対応する領域であることを示す。ここで、2値化処理に用いられる2つの閾値は、検査を開始する前に試験等を行うことにより検体である缶詰Tに合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。

【0077】

図9(b)に示す画像162は、X線画像161に対して2値化処理を施した後の画像である。画像162上において、中央に白く現れている領域J1は缶詰Tの内容物T1に対応し、その他の黒く現れている領域J2は缶詰Tの缶T2または缶詰Tの背景に対応する。すなわち、ステップS171では、X線画像161から缶詰Tの缶T2に詰められた缶詰Tの内容物T1に対応する領域J1が抽出されることになる。以下、ステップS171で缶詰Tの内容物T1に対応する領域として抽出された領域J1を検査領域J1と呼ぶ。

【0078】

次に、ステップS172では、包絡図形導出部121cが、ステップS171で抽出された缶詰Tの内容物T1に対応する検査領域J1の包絡図形K1(図9(c)参照)を導出する。なお、ある領域の包絡図形とは、その領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形のことを言う。言い換えると、ある領域の包絡図形とは、断面がその領域と同じ形状となる物体の、その断面に沿ってかけた輪ゴムにより囲まれる図形のことを言う。また、凸の線とは、当該線に囲まれる領域中の任意の2点を結ぶ線分が、常に当該領域に含まれることになるような線のことを言う。

【0079】

図9(b)に示す画像162上の検査領域J1の包絡図形K1は、図9(c)に示す画像163上において、中央に白く略円形に現れている。缶詰Tの内容物T1に対応する検査領域J1は、略円の外周の一部を内側に凹ませたような形状を有しているのに対し、その包絡図形K1は、検査領域J1の当該凹みを当該凹み部分に弦を描くようにして埋めたような形状を有している。すなわち、内側に凹んだ缶に詰められた内容物に対応する検査領域の包絡図形は、もとの検査領域よりも面積が大きくなる。

【0080】

次に、ステップS173では、凹み領域導出部121dが、ステップS172で導出された包絡図形K1に含まれる凹み領域L1(図9(d)参照)を導出する。凹み領域とは、ステップS172で導出された包絡図形からステップS171で抽出された検査領域を差し引いた領域のことを言う。

【0081】

次に、ステップS174では、比較部121eが、ステップS173において導出された凹み領域L1の面積M1を算出し、面積M1を予め設定されている閾値Nと比較する。そして、比較の結果、凹み領域L1の面積M1が閾値N以下であれば、缶詰Tは良品と判断され、閾値Nよりも大きければ、缶詰Tは不良品と判断されることになる。閾値Nは、検査を開始する前に試験等を行うことにより検体である缶詰Tに合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。ここで、仮に、

N<M1

の関係が成り立っているものとする。この場合、ステップS174では、最終的に、缶詰Tは不良品であると判断されることになる。そして、缶詰Tについての凹み検査が終了する。

【0082】

なお、凹み領域L1の面積M1は、缶詰Tの缶T2の内側への凹みの程度が増すにつれて大きくなる。したがって、凹み領域L1の面積M1は、缶詰Tの缶T2の内側への凹みの程度を示す指標となっている。すなわち、凹み領域L1の面積M1を閾値Nと比較することにより、缶詰Tの缶T2の内側への凹みの程度を検査することが可能となっている。

【0083】

ステップS171〜S174による凹み検査の結果は、振分機構70に送られる。そして、振分機構70は、不良品と判断された缶詰Tを不良品貯留コンベア90へと振り分ける。

【0084】

(特徴)

X線検査装置110の凹み検査では、缶詰TのX線画像161から缶詰Tの缶T2に囲まれる缶詰Tの内容物T1の占める検査領域J1が抽出され、抽出された検査領域J1の包絡図形K1が導出され、導出された包絡図形K1に基づいて缶詰Tの缶T2の形状が検査される。すなわち、X線検査装置110では、商品Gの凹みの程度の異常を簡易かつ高精度に検査することができる。

【0085】

なお、X線検査装置110の凹み検査は、缶詰Tのような内部空間を有する容器の内部空間側への凹みを検査する場合に特に有用である。

【0086】

<変形例>

以上、本発明の第1実施形態および第2実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0087】

(A)

上記実施形態では、X線画像61,161から検査領域B1,B2,J1を抽出するために、X線画像61,161上の領域を検査領域B1,B2,J1とその他の領域B3,J2とに切り分ける2値化処理が採用されている。しかしながら、2値化処理に代えて又は加えて、その他の画像処理を採用することも可能である。

【0088】

(B)

上記実施形態では、2値化処理に用いられる閾値やステップS74,S174で用いられる閾値F,N等の検査パラメータがモニタ30のタッチパネルを介して利用者により手入力される構成となっているが、これが自動入力される構成となっていてもよい。

【0089】

例えば、良品と不良品との境界にあるソーセージをX線検査装置10に流すことにより、得られたX線画像からそのソーセージに対応する凹み領域の面積が自動計算され、当該面積が閾値Fとして自動設定されるようになっていてもよい。なお、良品と不良品との境界にあるソーセージとは、良品か不良品かの判断基準となるソーセージであって、当該ソーセージよりも真っ直ぐなソーセージが良品として取り扱われ、当該ソーセージよりも湾曲したソーセージが不良品として取り扱われることになる。

【0090】

これにより、利用者による手入力の手間を省くことができる。

【0091】

(C)

上記実施形態では、制御コンピュータ20による各種検査が、CPU21がHDD25に格納されている検査プログラムを実行することにより実現されている。しかしながら、各種検査は、その他のソフトウェア、ハードウェア、又はこれらの任意の組み合わせにより実現されてもよい。

【0092】

また、検査領域抽出部21b,121b、包絡図形導出部21c,121c、凹み領域導出部21d,121dおよび比較部21e,121eにかかる処理が、X線検査装置10,110本体と別に設けられた装置において実行されるようになっていてもよい。例えば、画像生成部21aにより得られたX線画像61,161がネットワークまたはドライブ104に挿入可能な記憶メディアを介して別体のコンピュータに送られ、送られてきたX線画像61,161に基づいて上記処理が当該コンピュータにおいて実行されるようになっていてもよい。

【0093】

(D)

上記第1実施形態において、ステップS72の後、ステップS73およびステップS74の代わりに、以下の処理が実行されてもよい。

【0094】

すなわち、ステップS72で導出された各包絡図形C1,C2の面積が予め設定されている閾値と比較される。そして、比較の結果、包絡図形C1,C2の面積が当該閾値以下であれば、ソーセージS1,S2は良品と判断され、当該閾値よりも大きければ、ソーセージS1,S2は不良品と判断されるようになっていてもよい。

【0095】

この場合、凹み領域D1,D2を導出する必要がなくなり、湾曲検査にかかる処理が簡略化される。

【0096】

また、この変形は、上記第2実施形態にも同様に適用することが可能である。

【0097】

(E)

上記第2実施形態に開示される凹み検査は、内容物の詰められていない缶、すなわち内部が空っぽの缶に対しても有用である。この場合、ステップS171においては、X線画像から缶に囲まれる空洞に対応する領域が検査領域として抽出されることになる。

【0098】

(F)

上記第1実施形態にかかるX線検査装置10が上記第2実施形態にかかる凹み検査モジュールを有していてもよい。すなわち、上記第2実施形態にかかるX線検査装置110が上記第1実施形態にかかる湾曲検査モジュールを有していてもよい。

【産業上の利用可能性】

【0099】

本発明は、物品の形状の異常を簡易かつ高精度に検査することができるという効果を有し、X線を用いて物品の形状を検査するX線検査装置および検査方法として有用である。

【図面の簡単な説明】

【0100】

【図1】本発明の第1実施形態にかかるX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成図。

【図5】本発明の第1実施形態にかかる制御コンピュータのブロック構成図。

【図6】(a)ソーセージのX線画像を示す図。(b)(a)に示すX線画像に2値化処理を施した後の画像を示す図。(c)(b)に示す画像に含まれる検査領域の包絡図形を示す図。(d)(c)に示す画像に含まれる凹み領域を示す図。

【図7】本発明の第1実施形態にかかる湾曲検査の処理を示すフローチャート。

【図8】本発明の第2実施形態にかかる制御コンピュータのブロック構成図。

【図9】(a)缶詰のX線画像を示す図。(b)(a)に示すX線画像に2値化処理を施した後の画像を示す図。(c)(b)に示す画像に含まれる検査領域の包絡図形を示す図。(d)(c)に示す画像に含まれる凹み領域を示す図。

【図10】本発明の第2実施形態にかかる凹み検査の処理を示すフローチャート。

【符号の説明】

【0101】

10,110 X線検査装置

13 X線照射器(照射部)

14 X線ラインセンサ(受光部)

21a 画像生成部(生成部)

21b,121b 検査領域抽出部(抽出部)

21c,121c 包絡図形導出部(導出部)

21d,121d 凹み領域導出部(検査部)

21e,121e 比較部(検査部)

61,161 X線画像

B1,B2 検査領域

C1,C2 包絡図形

D1,D2 凹み領域

E1,E2 凹み領域の面積

F 閾値

G 商品

J1 検査領域

K1 包絡図形

L1 凹み領域

M1 凹み領域の面積

N 閾値

S1 良品のソーセージ(物品)

S2 不良品のソーセージ(物品)

T 缶詰

T1 缶詰の内容物

T2 缶詰の缶(物品)

【技術分野】

【0001】

本発明は、X線を用いて物品の形状を検査するX線検査装置および検査方法に関する。

【背景技術】

【0002】

食品等の商品の生産ラインにおいては、商品の形状に異常がある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このようなX線検査装置では、連続して搬送されてくる物品に対してX線が照射され、X線ラインセンサにおいて物品を透過したX線量が検出される。そして、当該X線量に基づいて得られるX線画像に画像処理を施すことにより、物品の形状における異常の有無が判断される。

【0003】

このようなX線検査装置を用いて物品の検査を行う場合には、検査対象となる物品のX線画像と所定の基準画像とのパターンマッチングを行うことが一般的である(例えば、特許文献1参照)。

【0004】

また、特許文献2に記載されるX線検査装置においては、検査対象となる物品の周囲を構成する画素の積算数が算出され、当該積算数が所定の範囲に収まっているか否かによって当該物品における割れ欠けの有無が判断されている。すなわち、特許文献2では、検査対象となる物品の周囲を構成する画素の積算数が、当該物品の周囲長に比例するものとみなされている。

【特許文献1】特開2002−98652号公報

【特許文献2】特開2002―310946号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に示されるようなパターンマッチング方式を採用する場合には、複雑な画像間の類似判断処理が必要となり、画像処理に要する時間が長くなる。

【0006】

ところが、高速性が要求される商品の生産ラインに配備されるX線検査装置では、できるだけ検査時間を短縮することが求められる。もちろん、高価なハードウェアやソフトウェアを用いれば、パターンマッチングの処理を高速に行うことも可能であるが、現実には高速化を図るとともに低コスト化を図ることも重要視されている。

【0007】

また、特許文献2に示されるような周囲長計測方式を採用する場合には、検査対象となる物品によっては誤差が大きくなり、正確な検査を行うことが困難である。特に、検査対象となる物品の形状が複雑であったり湾曲部分を多く含むものであったりすると、検査対象となる物品の周囲を構成する画素の積算数が当該物品の周囲長に比例したものにならないことが多くなる。

【0008】

本発明の課題は、X線を用いて物品の形状の異常を簡易かつ高精度に検査することにある。

【課題を解決するための手段】

【0009】

第1発明にかかるX線検査装置は、照射部と、受光部と、生成部と、抽出部と、導出部と、検査部とを備える。照射部は、物品にX線を照射する。受光部は、照射部からのX線を受光する。生成部は、受光部が受光したX線に基づいてX線画像を生成する。抽出部は、X線画像から検査領域を抽出する。検査領域とは、物品に対応する領域である。導出部は、包絡図形を導出する。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部は、包絡図形に基づいて物品の形状を検査する。

【0010】

このX線検査装置では、物品のX線画像から当該物品の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0011】

第2発明にかかるX線検査装置は、第1発明にかかるX線検査装置であって、照射部と、受光部と、生成部と、抽出部と、導出部と、検査部とを備える。照射部は、物品にX線を照射する。受光部は、照射部からのX線を受光する。生成部は、受光部が受光したX線に基づいてX線画像を生成する。抽出部は、X線画像から検査領域を抽出する。検査領域とは、物品に囲まれる他の物品または空間に対応する領域である。導出部は、包絡図形を導出する。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査部は、包絡図形に基づいて物品の形状を検査する。

【0012】

このX線検査装置では、物品のX線画像から当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0013】

第3発明にかかるX線検査装置は、第1発明または第2発明にかかるX線検査装置であって、検査部は、凹み領域を導出し、凹み領域の面積と所定の閾値との比較により、物品の形状を検査する。凹み領域とは、包絡図形から検査領域を差し引いた領域である。

【0014】

このX線検査装置では、検査領域を含む包絡図形から検査領域を差し引くことにより、包絡図形に含まれる凹み領域が導出される。そして、当該凹み領域の面積に応じて物品の形状が検査される。これにより、このX線検査装置では、物品の形状をより正確に検査することができる。

【0015】

第4発明にかかるX線検査装置は、第1発明にかかるX線検査装置であって、物品は、細長い形状を有している。検査部は、物品の湾曲の程度を検査する。

【0016】

このX線検査装置では、細長い形状を有する物品の湾曲の程度をより正確に検査することができる。

【0017】

第5発明にかかるX線検査装置は、第2発明にかかるX線検査装置であって、物品は、内部空間を有する容器である。検査部は、物品の凹みの程度を検査する。

【0018】

このX線検査装置では、内部空間を有する容器の凹みの程度をより正確に検査することができる。

【0019】

第6発明にかかる検査方法は、抽出ステップと、導出ステップと、検査ステップとを備える。抽出ステップは、物品のX線画像から検査領域を抽出するステップである。検査領域とは、物品に対応する領域である。導出ステップは、包絡図形を導出するステップである。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査ステップは、包絡図形に基づいて物品の形状を検査するステップである。

【0020】

この検査方法では、物品のX線画像から当該物品の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線を用いた検査方法では、物品の形状の異常を簡易かつ高精度に検査することができる。

【0021】

第7発明にかかる検査方法は、抽出ステップと、導出ステップと、検査ステップとを備える。抽出ステップは、物品のX線画像から検査領域を抽出するステップである。検査領域とは、物品に囲まれる他の物品または空間に対応する領域である。導出ステップとは、包絡図形を導出するステップである。包絡図形とは、検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である。検査ステップとは、包絡図形に基づいて物品の形状を検査するステップである。

【0022】

この検査方法では、物品のX線画像から当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線を用いた検査方法では、物品の形状の異常を簡易かつ高精度に検査することができる。

【発明の効果】

【0023】

本発明では、物品のX線画像から当該物品の占める領域(検査領域)、あるいは当該物品に囲まれる他の物品または当該物品に囲まれる空間の占める領域(検査領域)が抽出され、抽出された検査領域の包絡図形が導出され、導出された包絡図形に基づいて当該物品の形状が検査される。これにより、このX線検査装置では、物品の形状の異常を簡易かつ高精度に検査することができる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して、本発明の第1実施形態および第2実施形態にかかるX線検査装置10,110および検査方法について説明する。

【0025】

<第1実施形態>

図1に、本発明の第1実施形態にかかるX線検査装置10の外観を示す。X線検査装置10は、食品等の商品Gの生産ラインにおいて商品Gの品質検査を行う装置の1つであって、連続的に搬送されてくる商品Gに対してX線を照射して、商品Gを透過したX線の透過量に基づいて商品Gの不良判断を行う装置である。

【0026】

X線検査装置10の検体である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において、良品または不良品に分類される。このX線検査装置10での検査結果は、X線検査装置10の下流側に配置されている振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0027】

(X線検査装置の構成)

図1、図2および図5に示すように、X線検査装置10は、主として、シールドボックス11と、コンベア12と、X線照射器(照射部)13と、X線ラインセンサ(受光部)14と、タッチパネル機能付きのモニタ30と、制御コンピュータ20とから構成されている。

【0028】

〔シールドボックス〕

シールドボックス11の両側面には、商品Gをシールドボック11の内外に搬入出するための開口11aが形成されている。そして、このシールドボックス11内には、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20等が収容されている。

【0029】

なお、シールドボックス11の外部へX線が漏洩することを抑制するために、開口11aは遮蔽ノレン(図示せず)により塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されており、商品Gが開口11aを通過する際に商品Gにより押しのけられる。

【0030】

また、シールドボックス11の正面上部には、モニタ30の他、キーの差し込み口および電源スイッチ等が配置されている。

【0031】

〔コンベア〕

コンベア12は、シールドボックス11内において商品Gを搬送するものであり、図1に示すように、シールドボックス11の両側面に形成された開口11aを貫通するように配置されている。そして、コンベア12は、コンベアモータ12a(図5参照)によって駆動される駆動ローラによって無端状のベルトを回転させながら、ベルト上に載置された商品Gを搬送する。コンベア12による搬送速度は、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって、利用者が入力した設定速度になるように細かく制御される。

【0032】

また、コンベアモータ12aには、コンベア12による搬送速度を検出して制御コンピュータ20に送るエンコーダ12b(図5参照)が装着されている。

【0033】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサ14に向けて扇状の照射範囲XにX線を照射する。

【0034】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、コンベア12を透過したX線を受光する。X線ラインセンサ14は、図3に示すように、主として、多くの画素センサ14aから構成されている。これらの画素センサ14aは、コンベア12による搬送方向に直交する向きであって水平方向に、一直線に配置されている。

【0035】

なお、図3は、シールドボックス11内のX線の透過状態と、その透過状態において各画素センサ14aにおいて検出されるX線の透過量のグラフとを示している。

【0036】

〔モニタ〕

モニタ30は、フルドット表示の液晶ディスプレイであり、初期設定値や検査時に必要となる検査パラメータ等の入力を利用者に促す画面を表示する。また、モニタ30は、タッチパネル機能も有しており、利用者からの初期設定値や検査パラメータ等の入力を受け付ける。

【0037】

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU(中央演算処理装置)21、ROM(リードオンリーメモリ)22、RAM(ランダムアクセスメモリ)23、HDD(ハードディスク)25および記憶メディアを挿入するためのドライブ24を備えている。

【0038】

CPU21では、HDD25に格納されている各種プログラムが実行される。HDD25には、各種プログラムの他、閾値ファイル25aや検査結果ログファイル25bが格納されている。そして、閾値ファイル25aには、検査パラメータである閾値が保存され、検査結果ログファイル25bには、検査により不良品であると判断された商品Gについての検査画像や検査結果が保存蓄積される。これらのデータは、利用者の設定に応じて、HDD25に代えて又は加えてドライブ24に挿入された記憶メディアに保存蓄積される。

【0039】

さらに、制御コンピュータ20は、モニタ30でのデータ表示を制御する表示制御回路(図示せず)、モニタ30のタッチパネルを介して利用者により入力されたキー入力データを取り込むキー入力回路(図示せず)、およびプリンタ(図示せず)等の外部機器やLAN等の外部ネットワークとの接続を可能にする通信ポート(図示せず)を備えている。

【0040】

そして、制御コンピュータ20の各部21〜25等は、アドレスバスやデータバス等のバスラインを介して相互に接続されている。

【0041】

また、制御コンピュータ20は、コンベアモータ12a、エンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14等に接続されている。光電センサ15は、検体である商品Gが扇状のX線の照射範囲X(図2参照)を通過するタイミングを検知するための同期センサであり、主として、コンベア12を挟んで配置される一対の投光器および受光器から構成されている。

【0042】

(制御コンピュータによる商品不良の判断)

制御コンピュータ20のCPU21は、HDD25に格納されている検査プログラムに含まれる画像生成モジュールを読み出して実行することにより、商品GのX線画像を生成する。また、制御コンピュータ20のCPU21は、利用者の設定に応じて、HDD25に格納されている検査プログラムに含まれる湾曲検査モジュール、異物検査モジュール、割れ欠け検査モジュールおよび数量検査モジュールの中から1または複数の検査モジュールを読み出して実行することが可能である。すなわち、X線検査装置10の利用者は、商品Gに応じて、商品Gが湾曲していないか、商品Gに異物が混入していないか、商品Gに割れ欠けが存在していないか、商品Gに含まれる内容物の数量が正しいか否かについての検査を適宜行うことができる。制御コンピュータ20によるこうした湾曲検査、異物検査、割れ欠け検査および数量検査は、商品GのX線画像に対する画像処理を通して実現される。

【0043】

また、利用者は、検査モジュールをバージョンアップしたり、新たに追加したりすることにより、商品Gに対してその他の検査を行うことも可能である。

【0044】

湾曲検査、異物検査、割れ欠け検査および数量検査の検査結果は、振分機構70へと送られる。そして、振分機構70は、これらの全ての検査において良品であると判断された商品Gを正規のラインコンベア80へと振り分け、これらの検査の少なくとも1つにおいて不良品であると判断された商品Gを不良品貯留コンベア90へと振り分ける。

【0045】

〔X線画像の生成〕

制御コンピュータ20のCPU21は、HDD25に格納されている画像生成モジュールを読み出して実行することにより、画像生成部21aとして動作する。画像生成部21aは、商品Gが扇状のX線の照射範囲X(図2参照)を通過するときにX線ラインセンサ14が検出したX線の透過量(図3参照)を示すX線透視像信号を細かい時間間隔で取得し、それらのX線透視像信号に基づいて商品GのX線画像を生成する。このとき、商品Gが扇状のX線の照射範囲X(図2参照)を通過するタイミングは、光電センサ15からの信号により判断される。すなわち、画像生成部21aは、X線ラインセンサ14の各画素14aから得られるX線の透過量に関する細かい時間間隔毎のデータを時系列につなぎ合わせることにより、商品Gとその背景部分とを含むX線画像を生成する。

【0046】

〔湾曲検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている湾曲検査モジュールを読み出して実行することにより、検査領域抽出部21b、包絡図形導出部21c、凹み領域導出部21dおよび比較部21eとして動作する。これらの各部21b〜21eは、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施すことにより、商品Gの湾曲の程度を検査する。

【0047】

以下、図6および図7を参照しつつ、細長いソーセージS1,S2を検体とする場合を例として、湾曲検査の詳細について説明する。なお、説明を分かりやすくするために、例示する2本のソーセージS1,S2のうち一方のソーセージS1を直線状に伸びる良品とし、他方のソーセージS2を大きく湾曲した不良品とする。図6(a)に示すX線画像61上において、左側に現れている暗い領域A1は良品のソーセージS1を示しており、右側に現れている暗い領域A2は不良品のソーセージS2を示している。

【0048】

まず、ステップS71では、検査領域抽出部21bが、2値化処理により、X線画像61上の領域を、ソーセージS1を示す領域B1と、ソーセージS2を示す領域B2と、ソーセージS1,S2の背景領域B3とに切り分ける。なお、ステップS71で2値化処理の対象となるX線画像61は、画像生成部21aにより生成されたものである。

【0049】

2値化処理では、X線画像61を構成する各画素に対応するX線の透過量の値が、所定の閾値と比較される。そして、それらの値の大小関係に応じて、各画素に「0」又は「1」のどちらかの値が割り当てられる。「0」は、ソーセージS1,S2に対応する領域であることを示し、「1」は、ソーセージS1,S2の背景に対応する領域であることを示す。ここで、2値化処理に用いられる閾値は、検査を開始する前に試験等を行うことにより検体であるソーセージS1,S2に合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。

【0050】

図6(b)に示す画像62は、X線画像61に対して2値化処理を施した後の画像である。画像62上において、左側に白く現れている領域B1はソーセージS1に対応し、右側に白く現れている領域B2はソーセージS2に対応し、その他の黒く現れている領域B3はソーセージS1,S2の背景に対応する。すなわち、ステップS71では、X線画像61からソーセージS1,S2に対応する領域B1,B2が抽出されることになる。以下、ステップS71でソーセージS1,S2に対応する領域として抽出された領域B1,B2を検査領域B1,B2と呼ぶ。

【0051】

次に、ステップS72では、包絡図形導出部21cが、ステップS71で抽出された各検査領域B1,B2の包絡図形C1,C2(図6(c)参照)を導出する。なお、ある領域の包絡図形とは、その領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形のことを言う。言い換えると、ある領域の包絡図形とは、断面がその領域と同じ形状となる物体の、その断面に沿ってかけた輪ゴムにより囲まれる図形のことを言う。また、凸の線とは、当該線に囲まれる領域中の任意の2点を結ぶ線分が、常に当該領域に含まれることになるような線のことを言う。

【0052】

図6(c)に示す画像63上において、左側に白く現れている包絡図形C1は、図6(b)に示す画像62上の検査領域B1の包絡図形であり、右側に白く現れている包絡図形C2は、図6(b)に示す画像62上の検査領域B2の包絡図形である。直線状に伸びているソーセージS1に対応する検査領域B1の包絡図形C1は、検査領域B1と同じ形状を有している。これは、ソーセージS1が直線状に伸びていることにより、検査領域B1の外周がもともと凸の線のみで表されているからである。一方、湾曲したソーセージS2に対応する検査領域B2の包絡図形C2は、検査領域B2が略V字形状となっているのに対し、略三角形の形状となっている。より具体的には、包絡図形C2は、検査領域B2のV字を構成する2本の線分の、V字の頂点と反対側の端点どうしを真っ直ぐに結ぶことによって形成される三角形と概ね同じ形状を有している。すなわち、湾曲した商品Gに対応する検査領域の包絡図形は、もとの検査領域よりも面積が大きくなる。

【0053】

次に、ステップS73では、凹み領域導出部21dが、ステップS72で導出された各包絡図形C1,C2に含まれる凹み領域D1,D2(図6(d)参照)を導出する。凹み領域とは、ステップS72で導出された包絡図形からステップS71で抽出された検査領域を差し引いた領域のことを言う。

【0054】

したがって、包絡図形C1から包絡図形C1と同じ形状を有する検査領域B1を差し引くことにより導出された凹み領域D1は、面積がゼロの領域となる。このため、凹み領域D1は、図6(d)に示す画像64上に現れない。一方、図6(d)に示すように、包絡図形C2から包絡図形C2よりも面積の小さい検査領域B2を差し引くことにより導出された凹み領域D2は、山形の形状を有している。

【0055】

次に、ステップS74では、比較部21eが、ステップS73において導出された各凹み領域D1,D2の面積E1,E2を算出し、各面積E1,E2を予め設定されている閾値Fと比較する。そして、比較の結果、凹み領域D1,D2の面積E1,E2が閾値F以下であれば、ソーセージS1,S2は良品と判断され、閾値Fよりも大きければ、ソーセージS1,S2は不良品と判断されることになる。閾値Fは、検査を開始する前に試験等を行うことにより検体であるソーセージS1,S2に合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。ここでは、

E1=0<F<E2

の関係が成り立っている。したがって、ステップS74では、最終的に、ソーセージS1は良品であり、ソーセージS2は不良品であると判断されることになる。そして、ソーセージS1,S2についての湾曲検査が終了する。

【0056】

なお、凹み領域D1,D2の面積E1,E2は、ソーセージS1,S2の湾曲の程度が増すにつれて大きくなる。したがって、凹み領域D1,D2の面積E1,E2は、ソーセージS1,S2の湾曲の程度を示す指標となっている。すなわち、凹み領域D1,D2の面積E1,E2を閾値Fと比較することにより、凹み領域D1,D2に対応するソーセージS1,S2の湾曲の程度を検査することが可能となっている。

【0057】

ステップS71〜S74による湾曲検査の結果は、振分機構70に送られる。そして、振分機構70は、不良品と判断されたソーセージS2を不良品貯留コンベア90へと振り分ける。なお、湾曲検査において良品と判断されたソーセージS1については、湾曲検査以外のその他の全ての検査においても良品と判断された場合に限り、正規のラインコンベア80へと振り分けられ、湾曲検査以外のその他の検査のいずれかにおいて不良品と判断された場合には、不良品貯留コンベア90へと振り分けられる。

【0058】

〔異物検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている異物検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gに含まれる異物を検出する。当該異物検査で採用される画像処理の方式には、例えば、トレース検出方式、2値化検出方式等がある。これらの方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0059】

トレース検出方式は、商品Gの大まかな厚さに沿って予め閾値を設定しておき、商品GのX線画像上に当該閾値よりも暗く現れる領域が存在した場合に商品Gに異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することが可能である。

【0060】

2値化検出方式は、商品GのX線画像上に予め設定した閾値よりも暗く現れる領域が存在した場合に商品Gに異物が混入していると判断する方式である。この方式では、比較的大きい異物を検出することが可能である。

【0061】

また、上記方式において、X線画像上にマスクを設定することも可能となっている。マスクは、例えば、商品Gが容器に包装されている場合にX線画像上の当該容器に対応する領域に対して設定される。

【0062】

各方式における閾値やマスクについては、モニタ30のタッチパネル機能を使った使用者からの入力によって設定及び変更が為される。

【0063】

〔割れ欠け検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている割れ欠け検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gの割れ欠けを検出する。当該割れ欠け検査で採用される画像処理の方式には、パターンマッチング方式、周囲長計測方式等がある。これらの方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0064】

パターンマッチング方式は、予め商品Gの正常状態および異常状態の少なくとも一方におけるX線画像を判断基準としてHDD25に格納しておき、商品GのX線画像と判断基準となるX線画像とを照合する方式である。

【0065】

周囲長計測方式は、X線画像上に現れる商品Gの周囲長と、正常状態における商品Gの周囲長とを比較する方式である。正常状態における商品Gの周囲長は、予めHDD25の閾値ファイル25aに格納されている。

【0066】

〔数量検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている数量検査モジュールを読み出して実行することにより、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施し、商品Gに含まれる内容物の個数を検査する。

【0067】

当該数量検査では、X線画像上に現れる商品Gの内容物の個数がカウントされ、当該個数が正常であるか否かが判断される。正常状態における商品Gの内容物の個数は、予めHDD25の閾値ファイル25aに格納されている。

【0068】

(特徴)

〔1〕

X線検査装置10の湾曲検査では、ソーセージS1,S2のX線画像61からソーセージS1,S2の占める検査領域B1,B2が抽出され、抽出された検査領域B1,B2の包絡図形C1,C2が導出され、導出された包絡図形C1,C2に基づいてソーセージS1,S2の形状が検査される。すなわち、X線検査装置10では、商品Gの湾曲の程度が、簡易かつ高精度に検査されるようになっている。

【0069】

なお、X線検査装置10の湾曲検査は、ソーセージS1,S2のような細長い商品Gの湾曲の程度を検査する場合に特に有用である。

【0070】

〔2〕

X線検査装置10では、画像生成部21aにより生成されたX線画像に対して、湾曲検査とともに、異物検査、割れ欠け検査、数量検査等を施すことが可能となっている。したがって、1枚のX線画像61に基づいて、商品Gを各種の観点から検査することが可能である。

【0071】

<第2実施形態>

続いて、本発明の第2実施形態にかかるX線検査装置110について説明する。

【0072】

図8に示されるように、第2実施形態にかかるX線検査装置110は、第1実施形態にかかるX線検査装置10と比較すると、制御コンピュータ20において湾曲検査の代わりに凹み検査が実行されるという点においてのみ相違し、その他の点においては同様である。すなわち、第2実施形態にかかるX線検査装置110は、第1実施形態にかかるX線検査装置10の制御コンピュータ20のハードディスク25に格納されている湾曲検査モジュールを凹み検査モジュールに置換したものである。したがって、以下では、第2実施形態にかかる凹み検査の詳細についてのみ説明し、X線検査装置110のその他の構成および動作については第1実施形態と同様であるものとして説明を省略する。

【0073】

〔凹み検査〕

制御コンピュータ20のCPU21は、HDD25に格納されている凹み検査モジュールを読み出して実行することにより、検査領域抽出部121b、包絡図形導出部121c、凹み領域導出部121dおよび比較部121eとして動作する(図8参照)。これらの各部121b〜121eは、画像生成部21aにより生成された商品GのX線画像に対して画像処理を施すことにより、商品Gの凹みの程度を検査する。

【0074】

以下、図9および図10を参照しつつ、缶詰Tを検体とする場合を例として、凹み検査の詳細について説明する。なお、説明を分かりやすくするために、例示する缶詰Tは、略円柱形状の缶T2に内容物T1を詰めたものであり、缶T2の側面の一部が内側に凹んでいるものとする。図9(a)に示すX線画像161上において、中央に暗く略円形に現れている領域I1は缶詰Tの内容物T1を示しており、領域I1を囲み、領域I1よりもさらに暗くリング状に現れている領域I2は缶詰Tの缶T2を示している。また、領域I2のうち、図9(a)に点線に囲まれる領域I3は、缶T2に形成された凹みを示している。

【0075】

まず、ステップS171では、検査領域抽出部121bが、2値化処理により、X線画像161上の領域を、缶詰Tの内容物T1を示す領域J1と、缶詰Tの缶T2または缶詰Tの背景を示す領域J2とに切り分ける。なお、ステップS171で2値化処理の対象となるX線画像161は、画像生成部21aにより生成されたものである。

【0076】

2値化処理では、X線画像161を構成する各画素に対応するX線の透過量の値が、所定の2つの閾値の間にあるか否かが判断される。そして、その判断結果に応じて、各画素に「0」又は「1」のどちらかの値が割り当てられる。「0」は、缶詰Tの内容物T1に対応する領域であることを示し、「1」は、缶詰Tの缶T2または缶詰Tの背景に対応する領域であることを示す。ここで、2値化処理に用いられる2つの閾値は、検査を開始する前に試験等を行うことにより検体である缶詰Tに合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。

【0077】

図9(b)に示す画像162は、X線画像161に対して2値化処理を施した後の画像である。画像162上において、中央に白く現れている領域J1は缶詰Tの内容物T1に対応し、その他の黒く現れている領域J2は缶詰Tの缶T2または缶詰Tの背景に対応する。すなわち、ステップS171では、X線画像161から缶詰Tの缶T2に詰められた缶詰Tの内容物T1に対応する領域J1が抽出されることになる。以下、ステップS171で缶詰Tの内容物T1に対応する領域として抽出された領域J1を検査領域J1と呼ぶ。

【0078】

次に、ステップS172では、包絡図形導出部121cが、ステップS171で抽出された缶詰Tの内容物T1に対応する検査領域J1の包絡図形K1(図9(c)参照)を導出する。なお、ある領域の包絡図形とは、その領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形のことを言う。言い換えると、ある領域の包絡図形とは、断面がその領域と同じ形状となる物体の、その断面に沿ってかけた輪ゴムにより囲まれる図形のことを言う。また、凸の線とは、当該線に囲まれる領域中の任意の2点を結ぶ線分が、常に当該領域に含まれることになるような線のことを言う。

【0079】

図9(b)に示す画像162上の検査領域J1の包絡図形K1は、図9(c)に示す画像163上において、中央に白く略円形に現れている。缶詰Tの内容物T1に対応する検査領域J1は、略円の外周の一部を内側に凹ませたような形状を有しているのに対し、その包絡図形K1は、検査領域J1の当該凹みを当該凹み部分に弦を描くようにして埋めたような形状を有している。すなわち、内側に凹んだ缶に詰められた内容物に対応する検査領域の包絡図形は、もとの検査領域よりも面積が大きくなる。

【0080】

次に、ステップS173では、凹み領域導出部121dが、ステップS172で導出された包絡図形K1に含まれる凹み領域L1(図9(d)参照)を導出する。凹み領域とは、ステップS172で導出された包絡図形からステップS171で抽出された検査領域を差し引いた領域のことを言う。

【0081】

次に、ステップS174では、比較部121eが、ステップS173において導出された凹み領域L1の面積M1を算出し、面積M1を予め設定されている閾値Nと比較する。そして、比較の結果、凹み領域L1の面積M1が閾値N以下であれば、缶詰Tは良品と判断され、閾値Nよりも大きければ、缶詰Tは不良品と判断されることになる。閾値Nは、検査を開始する前に試験等を行うことにより検体である缶詰Tに合わせて予め適切に定められており、例えば、モニタ30のタッチパネルを介して利用者により入力されてHDD25の閾値ファイル25aに格納されているものとする。ここで、仮に、

N<M1

の関係が成り立っているものとする。この場合、ステップS174では、最終的に、缶詰Tは不良品であると判断されることになる。そして、缶詰Tについての凹み検査が終了する。

【0082】

なお、凹み領域L1の面積M1は、缶詰Tの缶T2の内側への凹みの程度が増すにつれて大きくなる。したがって、凹み領域L1の面積M1は、缶詰Tの缶T2の内側への凹みの程度を示す指標となっている。すなわち、凹み領域L1の面積M1を閾値Nと比較することにより、缶詰Tの缶T2の内側への凹みの程度を検査することが可能となっている。

【0083】

ステップS171〜S174による凹み検査の結果は、振分機構70に送られる。そして、振分機構70は、不良品と判断された缶詰Tを不良品貯留コンベア90へと振り分ける。

【0084】

(特徴)

X線検査装置110の凹み検査では、缶詰TのX線画像161から缶詰Tの缶T2に囲まれる缶詰Tの内容物T1の占める検査領域J1が抽出され、抽出された検査領域J1の包絡図形K1が導出され、導出された包絡図形K1に基づいて缶詰Tの缶T2の形状が検査される。すなわち、X線検査装置110では、商品Gの凹みの程度の異常を簡易かつ高精度に検査することができる。

【0085】

なお、X線検査装置110の凹み検査は、缶詰Tのような内部空間を有する容器の内部空間側への凹みを検査する場合に特に有用である。

【0086】

<変形例>

以上、本発明の第1実施形態および第2実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0087】

(A)

上記実施形態では、X線画像61,161から検査領域B1,B2,J1を抽出するために、X線画像61,161上の領域を検査領域B1,B2,J1とその他の領域B3,J2とに切り分ける2値化処理が採用されている。しかしながら、2値化処理に代えて又は加えて、その他の画像処理を採用することも可能である。

【0088】

(B)

上記実施形態では、2値化処理に用いられる閾値やステップS74,S174で用いられる閾値F,N等の検査パラメータがモニタ30のタッチパネルを介して利用者により手入力される構成となっているが、これが自動入力される構成となっていてもよい。

【0089】

例えば、良品と不良品との境界にあるソーセージをX線検査装置10に流すことにより、得られたX線画像からそのソーセージに対応する凹み領域の面積が自動計算され、当該面積が閾値Fとして自動設定されるようになっていてもよい。なお、良品と不良品との境界にあるソーセージとは、良品か不良品かの判断基準となるソーセージであって、当該ソーセージよりも真っ直ぐなソーセージが良品として取り扱われ、当該ソーセージよりも湾曲したソーセージが不良品として取り扱われることになる。

【0090】

これにより、利用者による手入力の手間を省くことができる。

【0091】

(C)

上記実施形態では、制御コンピュータ20による各種検査が、CPU21がHDD25に格納されている検査プログラムを実行することにより実現されている。しかしながら、各種検査は、その他のソフトウェア、ハードウェア、又はこれらの任意の組み合わせにより実現されてもよい。

【0092】

また、検査領域抽出部21b,121b、包絡図形導出部21c,121c、凹み領域導出部21d,121dおよび比較部21e,121eにかかる処理が、X線検査装置10,110本体と別に設けられた装置において実行されるようになっていてもよい。例えば、画像生成部21aにより得られたX線画像61,161がネットワークまたはドライブ104に挿入可能な記憶メディアを介して別体のコンピュータに送られ、送られてきたX線画像61,161に基づいて上記処理が当該コンピュータにおいて実行されるようになっていてもよい。

【0093】

(D)

上記第1実施形態において、ステップS72の後、ステップS73およびステップS74の代わりに、以下の処理が実行されてもよい。

【0094】

すなわち、ステップS72で導出された各包絡図形C1,C2の面積が予め設定されている閾値と比較される。そして、比較の結果、包絡図形C1,C2の面積が当該閾値以下であれば、ソーセージS1,S2は良品と判断され、当該閾値よりも大きければ、ソーセージS1,S2は不良品と判断されるようになっていてもよい。

【0095】

この場合、凹み領域D1,D2を導出する必要がなくなり、湾曲検査にかかる処理が簡略化される。

【0096】

また、この変形は、上記第2実施形態にも同様に適用することが可能である。

【0097】

(E)

上記第2実施形態に開示される凹み検査は、内容物の詰められていない缶、すなわち内部が空っぽの缶に対しても有用である。この場合、ステップS171においては、X線画像から缶に囲まれる空洞に対応する領域が検査領域として抽出されることになる。

【0098】

(F)

上記第1実施形態にかかるX線検査装置10が上記第2実施形態にかかる凹み検査モジュールを有していてもよい。すなわち、上記第2実施形態にかかるX線検査装置110が上記第1実施形態にかかる湾曲検査モジュールを有していてもよい。

【産業上の利用可能性】

【0099】

本発明は、物品の形状の異常を簡易かつ高精度に検査することができるという効果を有し、X線を用いて物品の形状を検査するX線検査装置および検査方法として有用である。

【図面の簡単な説明】

【0100】

【図1】本発明の第1実施形態にかかるX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成図。

【図5】本発明の第1実施形態にかかる制御コンピュータのブロック構成図。

【図6】(a)ソーセージのX線画像を示す図。(b)(a)に示すX線画像に2値化処理を施した後の画像を示す図。(c)(b)に示す画像に含まれる検査領域の包絡図形を示す図。(d)(c)に示す画像に含まれる凹み領域を示す図。

【図7】本発明の第1実施形態にかかる湾曲検査の処理を示すフローチャート。

【図8】本発明の第2実施形態にかかる制御コンピュータのブロック構成図。

【図9】(a)缶詰のX線画像を示す図。(b)(a)に示すX線画像に2値化処理を施した後の画像を示す図。(c)(b)に示す画像に含まれる検査領域の包絡図形を示す図。(d)(c)に示す画像に含まれる凹み領域を示す図。

【図10】本発明の第2実施形態にかかる凹み検査の処理を示すフローチャート。

【符号の説明】

【0101】

10,110 X線検査装置

13 X線照射器(照射部)

14 X線ラインセンサ(受光部)

21a 画像生成部(生成部)

21b,121b 検査領域抽出部(抽出部)

21c,121c 包絡図形導出部(導出部)

21d,121d 凹み領域導出部(検査部)

21e,121e 比較部(検査部)

61,161 X線画像

B1,B2 検査領域

C1,C2 包絡図形

D1,D2 凹み領域

E1,E2 凹み領域の面積

F 閾値

G 商品

J1 検査領域

K1 包絡図形

L1 凹み領域

M1 凹み領域の面積

N 閾値

S1 良品のソーセージ(物品)

S2 不良品のソーセージ(物品)

T 缶詰

T1 缶詰の内容物

T2 缶詰の缶(物品)

【特許請求の範囲】

【請求項1】

物品にX線を照射する照射部と、

前記照射部からのX線を受光する受光部と、

前記受光部が受光したX線に基づいてX線画像を生成する生成部と、

前記X線画像から前記物品に対応する領域である検査領域を抽出する抽出部と、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出部と、

前記包絡図形に基づいて前記物品の形状を検査する検査部と、

を備える、

X線検査装置。

【請求項2】

物品にX線を照射する照射部と、

前記照射部からのX線を受光する受光部と、

前記受光部が受光したX線に基づいてX線画像を生成する生成部と、

前記X線画像から前記物品に囲まれる他の物品または空間に対応する領域である検査領域を抽出する抽出部と、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出部と、

前記包絡図形に基づいて前記物品の形状を検査する検査部と、

を備える、

X線検査装置。

【請求項3】

前記検査部は、前記包絡図形から前記検査領域を差し引いた領域である凹み領域を導出し、前記凹み領域の面積と所定の閾値との比較により、前記物品の前記形状を検査する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記物品は、細長い形状を有しており、

前記検査部は、前記物品の湾曲の程度を検査する、

請求項1に記載のX線検査装置。

【請求項5】

前記物品は、内部空間を有する容器であり、

前記検査部は、前記物品の凹みの程度を検査する、

請求項2に記載のX線検査装置。

【請求項6】

物品のX線画像から前記物品に対応する領域である検査領域を抽出する抽出ステップと、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出ステップと、

前記包絡図形に基づいて前記物品の形状を検査する検査ステップと、

を備える、

検査方法。

【請求項7】

物品のX線画像から前記物品に囲まれる他の物品または空間に対応する領域である検査領域を抽出する抽出ステップと、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出ステップと、

前記包絡図形に基づいて前記物品の形状を検査する検査ステップと、

を備える、

検査方法。

【請求項1】

物品にX線を照射する照射部と、

前記照射部からのX線を受光する受光部と、

前記受光部が受光したX線に基づいてX線画像を生成する生成部と、

前記X線画像から前記物品に対応する領域である検査領域を抽出する抽出部と、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出部と、

前記包絡図形に基づいて前記物品の形状を検査する検査部と、

を備える、

X線検査装置。

【請求項2】

物品にX線を照射する照射部と、

前記照射部からのX線を受光する受光部と、

前記受光部が受光したX線に基づいてX線画像を生成する生成部と、

前記X線画像から前記物品に囲まれる他の物品または空間に対応する領域である検査領域を抽出する抽出部と、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出部と、

前記包絡図形に基づいて前記物品の形状を検査する検査部と、

を備える、

X線検査装置。

【請求項3】

前記検査部は、前記包絡図形から前記検査領域を差し引いた領域である凹み領域を導出し、前記凹み領域の面積と所定の閾値との比較により、前記物品の前記形状を検査する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記物品は、細長い形状を有しており、

前記検査部は、前記物品の湾曲の程度を検査する、

請求項1に記載のX線検査装置。

【請求項5】

前記物品は、内部空間を有する容器であり、

前記検査部は、前記物品の凹みの程度を検査する、

請求項2に記載のX線検査装置。

【請求項6】

物品のX線画像から前記物品に対応する領域である検査領域を抽出する抽出ステップと、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出ステップと、

前記包絡図形に基づいて前記物品の形状を検査する検査ステップと、

を備える、

検査方法。

【請求項7】

物品のX線画像から前記物品に囲まれる他の物品または空間に対応する領域である検査領域を抽出する抽出ステップと、

前記検査領域全体を包含し、かつ、外周が凸の線のみで表される図形のうち、面積が最小となる図形である包絡図形を導出する導出ステップと、

前記包絡図形に基づいて前記物品の形状を検査する検査ステップと、

を備える、

検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−175691(P2008−175691A)

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願番号】特願2007−9416(P2007−9416)

【出願日】平成19年1月18日(2007.1.18)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成20年7月31日(2008.7.31)

【国際特許分類】

【出願日】平成19年1月18日(2007.1.18)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]