X線検査装置およびX線検査プログラム

【課題】搬送方向において所定の隙間を空けて配置された搬送プレートを組み合わせて構成される搬送部を備えたX線検査装置において、面倒な作業やコストアップ等を伴うことなく、高精度なキャリブレーションを実施することが可能なX線検査装置を提供する。

【解決手段】X線検査装置では、搬送方向において所定の隙間Xを空けて複数枚配置された搬送プレート12aを回転させて商品Gの搬送を行いながら検査を行うX線検査装置において、X線ラインセンサ14における各画素ごとのX線の検出感度を調整するキャリブレーションを行う際に、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号をX線ラインセンサ14において取得し、ここで取得した検出信号に基づいて算出された補正係数を用いてX線ラインセンサ14の検出感度を補正する。

【解決手段】X線検査装置では、搬送方向において所定の隙間Xを空けて複数枚配置された搬送プレート12aを回転させて商品Gの搬送を行いながら検査を行うX線検査装置において、X線ラインセンサ14における各画素ごとのX線の検出感度を調整するキャリブレーションを行う際に、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号をX線ラインセンサ14において取得し、ここで取得した検出信号に基づいて算出された補正係数を用いてX線ラインセンサ14の検出感度を補正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、搬送方向において所定の間隔を開けて配置されたプレートコンベアを搭載したX線検査装置に関する。

【背景技術】

【0002】

従来より、食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にその不良商品が出荷されることを防止するために、X線検査装置を用いた商品不良検査が行われている。このX線検査装置では、搬送コンベアによって連続搬送されてくる被検査物に対してX線を照射し、そのX線の透過状態をX線受光部で検出して、被検査物中に異物が混入していないか、あるいは被検査物に割れ欠けが生じていたり被検査物内の単位内容物の数量が不足していたりしないかを判別する。また、X線検査装置によって、被検査物内の単位内容物の数量を数える検査が行われることもある。

【0003】

このようなX線検査装置には、卵等のような球型の転がり易い物品の検査を行う場合には、コンベア上で物品を静止させるために、搬送方向に所定の隙間を空けて配置された複数枚の搬送プレートを搬送方向に移動させて搬送しながら検査を行う装置がある。

例えば、特許文献1に開示されたX線検査装置では、コンベアの表面に取り付けられた複数の載置板(搬送プレート)を組み合わせて凹凸を形成し、ゆで卵の生産・加工ラインに用いている。

【特許文献1】特開2004−125673号公報(平成16年4月22日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来のX線検査装置では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたX線検査装置では、載置板の厚みが均一ではないこと、および複数の載置板の間に隙間が介在すること等により、通常の方法では高精度なキャリブレーションを行うことができない。このため、高精度なキャリブレーションを実施するために、照射部と受光部との間に載置板のない状態を形成してキャリブレーションを行う必要があるが、載置板を手動で動かしたり、搬送速度を極端に遅くしたりする必要があり、非常に面倒であった。

【0005】

また、照射部と受光部との間に載置板の有無を検出するセンサを設け、通常の搬送を行いながら載置板がないときにキャリブレーションを行うこともできる。しかし、この場合には、載置板を検知するセンサを設ける必要があり、コストアップの要因となる。

本発明の課題は、搬送方向において所定の隙間を空けて配置された搬送プレートを組み合わせて構成される搬送部を備えたX線検査装置において、面倒な作業やコストアップ等を伴うことなく、高精度なキャリブレーションを実施することが可能なX線検査装置およびX線検査プログラムを提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係るX線検査装置は、搬送される物品に対してX線を照射し、物品を透過したX線を検出することで物品の検査を行うX線検査装置であって、照射部と、受光部と、搬送部と、制御部と、を備えている。照射部は、物品に対してX線を照射する。受光部は、照射部から照射されたX線を検出する。搬送部は、照射部と受光部との間において物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを搬送方向に移動させることで物品を所定の方向へ搬送する。制御部は、搬送プレートを搬送方向に動かしながら受光部における検出信号を搬送プレートの搬送方向における1ピッチ以上に相当する複数ライン分取得する。そして、制御部は、複数ライン分の検出信号に基づいて受光部におけるX線の検出感度を補正する。

【0007】

ここでは、搬送方向に所定間隔を空けて配置された複数の搬送プレートを移動させて検査対象となる物品を所定の方向へ搬送しながら検査を行うX線検査装置において、ラインセンサ等の受光部における各画素のX線検出感度を調整するために行うキャリブレーション(受光部に含まれる各画素の検出感度補正)の基準となる検出信号を、搬送プレートの位置を手動で動かしたりすることなく通常の搬送状態を維持したまま取得する。

【0008】

具体的には、制御部が、X線照射および搬送部における搬送状態のまま、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得させる。そして、制御部が、上記複数ライン分の検出信号に基づいて搬送プレートを通過していない状態での受光部における検出信号を特定し、ここで特定された検出信号に基づいて受光部における検出感度の補正(キャリブレーション)を行う。

【0009】

通常、このような複数の搬送プレートを所定の間隔を空けて一定のピッチごとに配置した搬送部を備えたX線検査装置では、搬送プレートを通過した場合と搬送プレートを通過しない場合とでX線の量に大きな差が生じるため、高精度なキャリブレーションを実施するためには、照射部と受光部との間に搬送プレート間の隙間部分がくるように搬送を調整したり手動で搬送プレートを動かしたり、通常よりも極端に搬送速度を遅くしたりする必要がある。

【0010】

本発明のX線検査装置では、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得し、この平均値を算出して搬送プレートを介さない状態で取得された検出信号を特定している。つまり、搬送方向における1ピッチ以上に相当する複数ライン分取得した検出信号のうち、例えば、複数ライン分の検出信号を画像処理して形成されるX線画像上で最も明るい(X線検出レベルが高い)ラインの検出信号を、搬送プレートを介さない検出信号として特定する。

【0011】

これにより、搬送部が所定の隙間を空けて配置される複数の搬送プレートを組み合わせて構成されている場合でも、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【0012】

第2の発明に係るX線検査装置は、第1の発明に係るX線検査装置であって、制御部は、受光部において取得された複数ライン分の検出信号について、各ラインごとに搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出する。

ここでは、受光部における搬送方向に直交する方向における検出信号の1ライン分の信号の大きさを表す統計値(例えば、平均値)を算出する。つまり、受光部がラインセンサの場合には、搬送方向に直交する方向に複数配置された画素において検出される検出信号の1ライン分の信号の大きさを表す統計値を算出する。

【0013】

ここで、1ライン分の信号の大きさを表す統計値とは、例えば、そのラインにおける検出信号の平均値や、最も小さい値等が含まれる。

これにより、搬送方向に直交する方向に長く配置された受光部に対して搬送部が若干斜めになっている場合でも、搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出することで、適正なキャリブレーションを行うことができる。

【0014】

第3の発明に係るX線検査装置は、第1または第2の発明に係るX線検査装置であって、制御部は、複数ライン分の平均値を算出する。

ここでは、例えば、X線画像上で明るい(X線検出レベルが高い)方から順に複数ライン分の検出信号の平均値を算出して、搬送プレートを介さずに取得された検出信号を平均化する。

これにより、キャリブレーションの基準となる検出信号を、ばらつきのない適正な値とすることができる。この結果、面倒な作業等を伴うことなく、さらに高精度なキャリブレーションを実施することができる。

【0015】

第4の発明に係るX線検査装置は、第1から第3の発明のいずれか1つに係るX線検査装置であって、制御部は、受光部において、照射部におけるX線照射および搬送部における搬送が停止状態にあるときにX線非照射時における検出信号を取得させる。

ここでは、キャリブレーションの基準となる検出信号として、X線照射および搬送停止時において取得したX線非照射時における検出信号を取得する。

【0016】

ここで、X線非照射時における検出信号は、搬送部における搬送プレートの移動が停止状態にあるときに取得されるものであって、取得時における搬送プレートの位置は、厚みが一定の部分あるいは搬送プレートが存在しない部分が照射部と受光部との間に配置されている状態であればよい。

これにより、搬送プレートがない状態で取得されたX線の検出信号と、X線が照射停止状態で取得されたX線非照射時における検出信号とに基づいて、さらに高精度なキャリブレーションを行うことができる。

【0017】

第5の発明に係るX線検査装置は、第1から第4の発明のいずれか1つに係るX線検査装置であって、制御部は、受光部におけるX線の検出感度の補正を行う際には、搬送部における搬送速度を通常の検査時と同じ速度に設定する。

【0018】

ここでは、通常の検査時における搬送速度のままでキャリブレーションを行う。本発明のX線検査装置では、搬送速度を遅くしたり停止させたりすることなく通常の搬送速度のままで、キャリブレーション用の検出信号を取得することができる。

これにより、複雑な制御や面倒な作業、コストアップを伴うことなく、高精度なキャリブレーションを行うことができる。

【0019】

第6の発明に係るX線検査プログラムは、物品に対してX線を照射する照射部と、照射部から照射されたX線を検出する受光部と、照射部と受光部との間において物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを搬送方向に移動させることで物品を所定の方向へ搬送する搬送部と、を備えたX線検査装置を制御するX線検査プログラムであって、以下のステップを含むX線検査方法をコンピュータに実行させる。第1のステップでは、搬送プレートを搬送方向に動かしながら受光部における検出信号を搬送プレートの搬送方向における1ピッチ以上に相当する複数ライン分取得する。第2のステップでは、ライン毎に算出された検出信号に基づいて受光部におけるX線の検出感度を補正する。

【0020】

ここでは、搬送方向に所定間隔を空けて配置された複数の搬送プレートを移動させて検査対象となる物品を所定の方向へ搬送しながら検査を行うX線検査装置のX線検査プログラムにおいて、ラインセンサ等の受光部における各画素のX線検出感度を調整するために行うキャリブレーション(受光部に含まれる各画素の検出感度補正)の基準となる検出信号を、搬送プレートの位置を手動で動かしたりすることなく通常の搬送状態を維持したまま取得する。

【0021】

具体的には、X線照射および搬送部における搬送状態のまま、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得する。そして、上記複数ライン分の検出信号に基づいて搬送プレートを通過していない状態での受光部における検出信号を特定し、ここで特定された検出信号に基づいて受光部における検出感度の補正(キャリブレーション)を行う。

【0022】

通常、このような複数の搬送プレートを所定の間隔を空けて一定のピッチごとに配置した搬送部を備えたX線検査装置では、搬送プレートを通過した場合と搬送プレートを通過しない場合とでX線の量に大きな差が生じるため、高精度なキャリブレーションを実施するためには、照射部と受光部との間に搬送プレート間の隙間部分がくるように搬送を調整したり手動で搬送プレートを動かしたり、通常よりも極端に搬送速度を遅くしたりする必要がある。

【0023】

本発明のX線検査プログラムでは、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得し、この平均値を算出して搬送プレートを介さない状態で取得された検出信号を特定している。つまり、搬送方向における1ピッチ以上に相当する複数ライン分取得した検出信号のうち、例えば、X線画像上で最も明るい(X線検出レベルが高い)ラインの検出信号を、搬送プレートを介さない検出信号として特定する。

【0024】

これにより、搬送部が所定の隙間を空けて配置される複数の搬送プレートを組み合わせて構成されている場合でも、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【発明の効果】

【0025】

本発明のX線検査装置によれば、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【発明を実施するための最良の形態】

【0026】

本発明の一実施形態に係るX線検査装置について、図1〜図7を用いて説明すれば以下の通りである。

[X線検査装置10全体の構成]

本実施形態のX線検査装置10は、図1に示すように、食品等の商品の生産ラインにおいて品質検査を行う装置の1つである。X線検査装置10は、連続的に搬送されてくる商品に対してX線を照射し、商品を透過したX線量に基づいて商品に異物が混入しているか否かの検査を行う。

【0027】

本実施形態では、被検査物として、卵型の商品Gを用いた場合について説明する。商品Gは、図2に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送信される。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gをそのまま正規のラインコンベア80へと送る。一方、商品GがX線検査装置10において不良品と判断された場合には、下流側の端部を回転軸とするアーム70aが搬送路を遮るように回動する。これにより、不良品と判断された商品Gを、搬送路から外れた位置に配置された不良品回収箱90において回収することができる。

【0028】

また、商品Gは卵型であるため、搬送部12によって搬送される際に転がり易い。しかし、本実施形態のX線検査装置10に搭載された搬送部12では、搬送方向において所定の隙間X(図5参照)を空けて配置される複数の搬送プレート12aを組み合わせて商品Gの搬送を行う。このため、商品Gが搬送プレート12a間の隙間Xにはまり込んで商品Gが搬送方向において移動してしまうことを回避することができる。

【0029】

X線検査装置10は、図1に示すように、主として、シールドボックス11と、コンベア(搬送部)12と、遮蔽ノレン16と、タッチパネル機能付きのモニタ26と、を備えている。そして、シールドボックス11の内部には、図3に示すように、コンベア12、X線照射器(照射部)13、X線ラインセンサ(受光部)14、および制御コンピュータ(制御部)20(図4参照)を備えている。

【0030】

(シールドボックス11)

シールドボックス11は、商品Gの入口側と出口側の双方の面に、商品を搬出入するための搬入口11aと搬出口11bとを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20(図4参照)等が収容されている。

【0031】

搬入口11aおよび搬出口11bは、図1に示すように、シールドボックス11の外部へのX線の漏洩を防止するために、遮蔽ノレン16によって塞がれている。この遮蔽ノレン16は、鉛を含むゴム製のノレン部分を有しており、商品が搬出入されるときには商品によって押しのけられる。

また、シールドボックス11の正面上部には、モニタ26の他、キーの差し込み口や電源スイッチが配置されている。

【0032】

(コンベア12)

コンベア12は、シールドボックス11内において商品Gを所定の方向(図3に示す矢印参照)に搬送するものであって、図4に示す制御ブロックに含まれるコンベアモータ12fによって駆動される。コンベア12の搬送速度は、作業者が入力した設定速度になるように、制御コンピュータ20がコンベアモータ12fをインバータ制御することによって細かく制御される。

【0033】

また、コンベア12は、図3に示すように、搬送プレート12a、コンベアフレーム12b、開口部12cおよびコンベアガイド12dを有している。また、コンベア12は、シールドボックス11に対して取り外し可能な状態で取り付けられている。これにより、例えば、検査対象として食品を取り扱う場合でも、シールドボックス11内を清潔に保つためにコンベアを取り外して頻繁に洗浄することができる。

【0034】

搬送プレート12aは、図5に示すように、搬送方向において約15mmの隙間Xを空けた状態で複数枚配置された幅150mmの金属性プレートであって、その内側をコンベアフレーム12bによって支持されている。そして、コンベアモータ12fの駆動力を受けて回転することで、搬送プレート12a上あるいは搬送プレート12a間の隙間に載置された物体を所定の方向に搬送する。

【0035】

コンベアフレーム12bは、回転する搬送プレート12aを、その内周側から支持しており、搬送プレート12aの内周側の面に対向する位置に搬送方向に対して直交する方向に長い開口部12cを有している。

開口部12cは、コンベアフレーム12bにおける、X線照射器13とX線ラインセンサ14とを結ぶ線上に形成されている。換言すれば、開口部12cは、コンベアフレーム12bにおけるX線照射器13からのX線照射領域に形成されている。これにより、商品Gを透過したX線は、搬送プレート12aあるいはその間の隙間を透過し、コンベアフレーム12bによって遮蔽されることなくX線ラインセンサ14において検出される。

【0036】

コンベアガイド12dは、商品Gの搬送路を形成する搬送プレート12aの両側に配置されており、コンベア12上を移動する物品を搬送路から逸脱しないように誘導する。また、コンベアガイド12dは、コンベア12ごとシールドボックス11から着脱可能な状態で取り付けられている。このため、検査対象として食品等を取り扱う場合でも、コンベア12ごと取り外して洗浄することでシールドボックス11内を常に清潔に保つことができる。

【0037】

(X線照射器13)

X線照射器13は、図3に示すように、コンベア12の上方に配置されており、コンベアフレーム12bに形成された開口部12cを介して、コンベア12の下方に配置されたX線ラインセンサ14に向かって扇形形状にX線を照射する(図3の斜線部参照)。これにより、X線ラインセンサ14上を搬送される商品Gを透過したX線量をX線ラインセンサ14において検出することができる。

【0038】

(X線ラインセンサ14)

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gや搬送プレート12aを透過してくるX線を検出する。このX線ラインセンサ14は、コンベア12による搬送方向に直交する向きに一直線に水平配置された複数の画素14aを含んでいる。

また、X線ラインセンサ14は、平面視における商品GのX線画像を形成するための各画素14aにおけるX線透過量のデータを制御コンピュータ20に対して送信する。そして、制御コンピュータ20では、上記X線透過量によって形成されるX線画像に基づいて、商品Gの異物混入検査等を行う。

【0039】

さらに、X線ラインセンサ14は、複数の画素14aのそれぞれにおける検出感度誤差を、後述するX線検査プログラムに従って実行されるキャリブレーションによって調整される。なお、X線検査プログラムに従って実行されるキャリブレーションの流れについては、後段にて詳述する。

(モニタ26)

モニタ26は、フルドット表示の液晶ディスプレイである。また、モニタ26は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面や、商品Gの検査結果等を表示する。

【0040】

(制御コンピュータ20)

制御コンピュータ20は、図4に示すように、CPU21とともに、このCPU21によって制御される主記憶部としてROM22、RAM23、およびCF(コンパクトフラッシュ(登録商標)、記憶部)25を搭載している。CF25には、後述するキャリブレーションを行う際に取得されるキャリブレーションの基準となるX線非照射時における検出信号を保存するファイル25aや、検出信号を保存するファイル25b等が記憶されている。そして、制御コンピュータ20では、CPU21がこれらの記憶部に格納されているX線検査プログラム等の各種プログラムを読み込んで、キャリブレーションを実行する。

【0041】

また、制御コンピュータ20は、モニタ26に対するデータ表示を制御する表示制御回路、モニタ26のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート、外部入力端子としてのUSB24等を備えている。

CPU21、ROM22、RAM23、CF25等の記憶部は、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0042】

また、制御コンピュータ20は、コンベアモータ12f、ロータリーエンコーダ12g、X線照射器13、X線ラインセンサ14等と接続されている。

ロータリーエンコーダ12gは、コンベアモータ12fに装着されており、コンベア12の搬送速度を検出して制御コンピュータ20に対して送信する。

X線照射器13は、制御コンピュータ20によって、X線の照射タイミングやX線照射量、X線照射禁止等を制御される。

【0043】

X線ラインセンサ14は、各画素14aにおいて検出されたX線量に応じたデータを制御コンピュータ20に対して送信する。

<キャリブレーションの流れ>

本実施形態のX線検査装置10では、図7に示すフローチャートに従って、X線ラインセンサ14に含まれる画素14a毎のX線検出感度を補正するためのキャリブレーションを行う。

【0044】

すなわち、まず、ステップS1において、制御コンピュータ20が、X線照射器13および搬送部12を停止した状態でX線非照射時における検出信号をX線ラインセンサ14において取得する。

次に、ステップS2において、制御コンピュータ20は、X線照射器13からX線の照射を開始するとともに、ステップS3において、搬送部12における搬送(搬送プレート12aの移動)を開始する。

【0045】

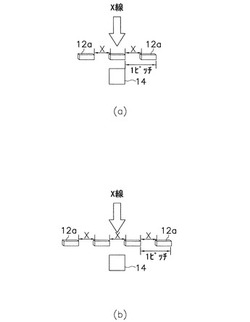

次に、ステップS4において、制御コンピュータ20は、X線ラインセンサ14において、搬送部12における搬送速度を検査時と同じ設定のまま搬送を行いながら、図6(a)に示す搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得する。

なお、搬送プレート12aの1ピッチとは、図6(a)に示すように、搬送プレート12aの搬送方向における長さ(幅)と、搬送プレート12a間の隙間Xとを加算した長さをいう。本実施形態では、搬送プレート12aの幅が150mm、その間の隙間Xが15mmになるように設定されている。このため、本実施形態における1ピッチ以上に相当する長さとしては、約200mmが設定されている。このため、X線ラインセンサ14においては、200mmの長さに相当するライン数分の検出信号の取得を繰り返し行う。

【0046】

また、X線ラインセンサ14において取得される1ライン分の検出信号とは、搬送方向に直交する方向に複数配置された画素14aにおいて同時に取得される検出信号をいう。

このとき、図6(a)に示すように、X線照射器13とX線ラインセンサ14とを結ぶ直線上に搬送プレート12aが介在する場合には、X線ラインセンサ14に到達するまでにX線が搬送プレート12aによって減衰してしまい、検出されるX線の検出信号が小さくなってしまう。一方、図6(b)に示すように、X線照射器13とX線ラインセンサ14とを結ぶ直線上に搬送プレート12aの隙間が存在する場合には、X線ラインセンサ14にはほとんど減衰しない状態でX線の検出信号が検出される。このため、高精度なキャリブレーションを行うためには、図6(b)に示すように、X線照射器13とX線ラインセンサ14との間に搬送プレート12aが存在しない状態で取得した検出信号を、補正係数を求めるための基準とすることが好ましい。

【0047】

本実施形態のX線検査装置10では、上述のように、ステップS4において、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得する。これにより、X線ラインセンサ14による検出信号の取得をどのタイミングで開始した場合でも、取得した複数ラインの中には必ず搬送プレート12aの隙間Xの部分が含まれることになる。よって、この隙間X部分を含む複数ラインの中で、X線画像上において最も明るい(検出レベルが高い)複数のラインを特定することで、X線照射器13とX線ラインセンサ14との間に隙間Xがある状態で取得した検出信号を特定することができる。

【0048】

このため、以降のステップSでは、隙間Xを介して取得された検出信号を特定し、これを、各画素14aに対する検出感度の補正係数を算出するための基準とする処理を行う。

すなわち、ステップS5において、ステップS4において取得された検出信号の1ライン分に含まれる各画素14aにおける検出信号の平均値を算出する。換言すれば、ここでは搬送方向に直交する向きに長く配置されたX線ラインセンサ14の画素14aにおいて取得されたそれぞれの検出信号の平均を算出して、これをそのラインにおける検出信号とする。これにより、搬送部12とX線ラインセンサ14とが互いに斜めになるように配置されている場合でも、搬送方向に直交する方向に沿って配置された複数の画素14a間における誤差を平均化することができる。

【0049】

次に、ステップS6において、ステップS5において算出された各ラインの平均値の中から、X線画像上において最も明るい(最も検出レベルが高い)方から順に連続する10ライン分を特定し、この10ラインにおいて取得された検出信号の平均値を算出する。ここで、X線画像上において最も明るい(最も検出レベルが高い)10ライン分の平均値としたのは、約15mmの隙間Xが10ライン分以上に相当すること、そして隙間Xを介して取得された検出信号は、明るく(大きく)なることに起因するものである。

【0050】

次に、ステップS7において、ステップS1において取得されたX線非照射時における検出信号と、ステップS6において算出された平均値とに基づいて、X線ラインセンサ14に含まれる各画素14aごとの補正係数を算出する。

具体的には、画素番号p、X線非照射時における検出信号レベルf(p)、X線ON時の検出信号レベルg(p)、予め設定された基準レベルlとすると、感度補正係数c(p)は以下の関係式(1)によって算出される。

【0051】

c(p)=l/{g(p)−f(p)} ・・・・・(1)

最後に、ステップS8において、ステップS7において算出された補正係数c(p)を用いて、X線ラインセンサ14に含まれる各画素14aにおける検出感度を補正する。

具体的には、検査中に取得した検出信号S(p)とすると、補正後の信号レベルF(p)は以下の関係式(2)によって算出される。

【0052】

F(p)=S(p)*c(p) ・・・・・(2)

本実施形態のX線検査装置10では、以上のような手順でキャリブレーションを行うことにより、キャリブレーションを実施する前に搬送プレートの位置を調整したりする面倒や搬送プレート検知用のセンサを設けるためのコストアップ等を伴うことなく、高精度なキャリブレーションを実施することができる。

【0053】

[本X線検査装置10の特徴]

(1)

本実施形態のX線検査装置10では、図3に示すように、搬送方向において所定の隙間Xを空けて複数枚配置された搬送プレート12aを回転させて商品Gの搬送を行いながら検査を行うX線検査装置10において、X線ラインセンサ14における各画素14aごとのX線の検出感度を調整するキャリブレーションを行う際に、制御コンピュータ20が、搬送部12における搬送およびX線照射器13によるX線照射を開始して、図6(a)および図6(b)に示すように、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号をX線ラインセンサ14において取得する。そして、制御コンピュータ20は、ここで取得した検出信号に基づいて算出された補正係数を用いてX線ラインセンサ14の検出感度を補正する。

【0054】

これにより、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得することで、取得された検出信号の中に、搬送プレート12a間の隙間X部分を介して取得されたX線の検出信号を含めることができる。そして、隙間Xを介して取得された検出信号のX線検出レベルは、他のラインで取得された検出レベルよりも大きく(X線画像上で明るく)なるはずである。よって、取得された複数ラインの中からX線画像上で最も明るいラインを特定することで、隙間Xを介して取得された検出信号を特定することができる。この結果、ここで特定した検出信号を、補正係数を算出するための基準として用いることで、キャリブレーションの前に搬送プレート12aの位置を調整する面倒や、搬送プレート12aの位置を検知するためのセンサを設けるためのコストアップを伴うことなく、適正に補正係数を算出して高精度なキャリブレーションを行うことができる。

【0055】

(2)

本実施形態のX線検査装置10では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号について、制御コンピュータ20が、各ラインごとにX線ラインセンサ14に含まれる画素14aにおいて検出した検出信号の平均値を算出する。

【0056】

ここで、X線ラインセンサ14は、搬送方向に直交する向きに複数配置された画素14aにおいて検出信号を取得している。

これにより、これらの画素14aにおいてほぼ同時に取得された検出信号の平均値を算出することで、X線ラインセンサ14が搬送部12(搬送プレート12a等)に対して斜めに配置されており、各画素14a間で検出信号のレベルに差が生じている場合でも、この差を修正して、各ラインごとの適正な検出信号を取得することができる。この結果、その後で特定されるX線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で取得された検出信号を用いて適正な補正係数を算出することで、高精度なキャリブレーションを行うことができる。

【0057】

(3)

本実施形態のX線検査装置10では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当する複数ライン分の検出信号について、制御コンピュータ20が、X線画像上の明るい方から(検出信号の検出レベルが高い方から)順に10ライン分を選択し、この平均を算出する。

【0058】

これにより、X線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で取得された検出信号を特定することができるとともに、その平均値を算出することで、キャリブレーションを行う際に用いる補正係数を適正に算出することができる。この結果、適正に算出された補正係数を用いて、高精度なキャリブレーションを実施することができる。

【0059】

(4)

本実施形態のX線検査装置10では、図7に示すように、制御コンピュータ20が、キャリブレーションの基準となる検出信号として、X線ラインセンサ14において、X線照射状態において検出された検出信号(オンライン検出信号)に加えて、X線照射器13のX線照射を停止した状態におけるX線非照射時における検出信号を取得させる。

【0060】

これにより、キャリブレーションを行う際に、上記関係式(1)および関係式(2)に従って、X線非照射時における検出信号とオンライン検出信号とに基づいて補正係数を算出し、高精度なキャリブレーションを実施することができる。

(5)

本実施形態のX線検査装置10では、制御コンピュータ20が、キャリブレーションを実施する際にも、通常の検査において設定される搬送速度で搬送するように搬送部12を制御する。

【0061】

これにより、搬送方向において所定の隙間Xを空けた状態で複数配置された搬送プレート12aを用いて検査対象となる商品Gを搬送するX線検査装置10であっても、キャリブレーションを行うために特別に搬送速度を遅くしたり、X線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で搬送停止させたりする面倒な制御を行うことなく、自動的に高精度なキャリブレーションを行うことができる。

【0062】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

(A)

上記実施形態では、搬送方向に直交する方向に配置されたX線ラインセンサ14に含まれる複数の画素14aにおいて検出された検出信号について、平均値をとる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0063】

例えば、X線ラインセンサ14の中央付近に配置された特定の画素14aにおける検出結果をそのラインにおける検出信号として用いることもできる。

ただし、上記実施形態のように、各画素14aにおける検出信号の平均値を算出することで、例えば、X線ラインセンサ14と搬送部12(搬送プレート12a等)とが平行になっていないために検出信号の大きさが同じラインの画素14a間において差が出てしまう場合でも、搬送方向に直交する方向における検出信号の大きさのバラつきを抑制して、高精度なキャリブレーションを実施することができる。

【0064】

(B)

上記実施形態では、1ピッチ以上に相当するライン数分の検出信号を取得して、明るい方から順に10ライン分の検出信号の平均値を算出し、これをキャリブレーションの基準値として用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、明るい方から順に3〜8ライン分の検出信号の平均値を算出し、これをキャリブレーションの基準として用いてもよい。

【0065】

この場合でも、搬送プレート間の隙間は通常は1ラインに相当するより大きいため、明るい方から複数ライン分の検出信号の平均値を用いてキャリブレーションの基準とすることで、搬送プレートを介さないで検出された検出信号を特定して、高精度なキャリブレーションを実施することができる。

(C)

上記実施形態では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号について、制御コンピュータ20が、各ラインごとにX線ラインセンサ14に含まれる画素14aにおいて検出した検出信号の平均値を算出する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0066】

例えば、1ラインに含まれる検出信号の最小値等のように1ライン分の信号の大きさを表す他の統計値を用いてもよい。

この場合でも、1ライン分の最小値等を用いてもプレート間隔は特定できるため、上記と同様の効果を得ることができる。

(D)

上記実施形態では、キャリブレーションを行う補正係数の基準となる検出信号を、図6(b)に示すように、搬送プレート12a間の隙間Xが、X線照射器13とX線ラインセンサ14とを結ぶライン上にある状態での検出信号に基づいて取得する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0067】

例えば、搬送プレート12aの厚みが一定である場合には、図6(a)に示すように、搬送プレート12aがX線照射器13とX線ラインセンサ14とを結ぶライン上にある状態での検出信号を取得してもよい。

この場合でも、搬送プレート12aを介して検出されるX線を基準にして高精度なキャリブレーションを行うことができる。

【0068】

ただし、図6(b)に示すように、X線照射器13とX線ラインセンサ14とを結ぶライン上に何も存在しない状態で検出信号を取得した方が、バラつきをなくして補正係数を正確に算出できるという点では、上記実施形態のようにしてキャリブレーションを行うことがより好ましい。

(E)

上記実施形態では、搬送プレートの幅150mm、搬送プレート間の隙間X15mmの場合において、キャリブレーションを実施する際に200mm以上に相当するライン数分の検出信号を取得する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0069】

例えば、搬送プレートの幅、あるいは搬送プレート間の隙間Xの大きさが変動した場合には、搬送プレートの幅とその間の隙間Xとを加算した長さ以上に相当するライン数分の検出信号を取得するように、それに合わせて適切なライン数分の検出信号を取得すればよい。つまり、搬送プレートの幅とその間の隙間Xとを加算した長さ以上に相当するライン数分の検出信号を取得することで、確実にその検出信号の中から搬送プレート間を介して取得された検出信号を取得してこれを特定することができる。

【0070】

また、上記実施形態と同じ条件であっても、200mmに限定されるものではなく、165mmよりも大きいライン数分の検出信号を取得すればよい。

(F)

上記実施形態では、本発明を、X線検査装置に対して適用した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0071】

例えば、X線検査装置の記憶部に格納され、上述したX線検査方法をコンピュータに実行させるX線検査プログラムに対して本発明を適用してもよい。

この場合でも、このX線検査プログラムがコンピュータに読み込まれることにより、X線検査装置に含まれる各構成部材を用いて高精度なキャリブレーションを実施することができる。

【産業上の利用可能性】

【0072】

本発明のX線検査装置は、面倒な作業やコストアップ等を伴うことなく、高精度なキャリブレーションを実施することができるという効果を奏することから、プレートコンベアを用いて搬送を行いながらX線等を照射して検査を行う各種検査装置に対して広く適用可能である。

【図面の簡単な説明】

【0073】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】図1のX線検査装置を含む検査システムの構成を示す平面図。

【図3】図1のX線検査装置のシールドボックス内部の簡易構成図。

【図4】図1のX線検査装置に搭載された制御コンピュータのブロック構成図。

【図5】図1のX線検査装置のシールドボックス内部の構成を模式的に示す側面図。

【図6】(a),(b)は、キャリブレーションを実施する際における搬送プレートとX線照射器およびラインセンサとの位置関係を示す模式図。

【図7】本発明の一実施形態に係るX線検査プログラムによって実行されるキャリブレーションの流れを示すフローチャート。

【符号の説明】

【0074】

10 X線検査装置

11 シールドボックス

11a 搬入口

11b 搬出口

12 コンベア(搬送部)

12a 搬送プレート

12b コンベアフレーム

12c 開口部

12d コンベアガイド

12f コンベアモータ

12g ロータリーエンコーダ

13 X線照射器(照射部)

14 X線ラインセンサ(受光部)

16 遮蔽ノレン

20 制御コンピュータ(制御部)

21 CPU

22 ROM(記憶部)

23 RAM(記憶部)

24 USB(外部接続端子)

25 CF(コンパクトフラッシュ(登録商標)、記憶部)

25a、25b ファイル

26 モニタ

G 商品

X 隙間

【技術分野】

【0001】

本発明は、搬送方向において所定の間隔を開けて配置されたプレートコンベアを搭載したX線検査装置に関する。

【背景技術】

【0002】

従来より、食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にその不良商品が出荷されることを防止するために、X線検査装置を用いた商品不良検査が行われている。このX線検査装置では、搬送コンベアによって連続搬送されてくる被検査物に対してX線を照射し、そのX線の透過状態をX線受光部で検出して、被検査物中に異物が混入していないか、あるいは被検査物に割れ欠けが生じていたり被検査物内の単位内容物の数量が不足していたりしないかを判別する。また、X線検査装置によって、被検査物内の単位内容物の数量を数える検査が行われることもある。

【0003】

このようなX線検査装置には、卵等のような球型の転がり易い物品の検査を行う場合には、コンベア上で物品を静止させるために、搬送方向に所定の隙間を空けて配置された複数枚の搬送プレートを搬送方向に移動させて搬送しながら検査を行う装置がある。

例えば、特許文献1に開示されたX線検査装置では、コンベアの表面に取り付けられた複数の載置板(搬送プレート)を組み合わせて凹凸を形成し、ゆで卵の生産・加工ラインに用いている。

【特許文献1】特開2004−125673号公報(平成16年4月22日公開)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記従来のX線検査装置では、以下に示すような問題点を有している。

すなわち、上記公報に開示されたX線検査装置では、載置板の厚みが均一ではないこと、および複数の載置板の間に隙間が介在すること等により、通常の方法では高精度なキャリブレーションを行うことができない。このため、高精度なキャリブレーションを実施するために、照射部と受光部との間に載置板のない状態を形成してキャリブレーションを行う必要があるが、載置板を手動で動かしたり、搬送速度を極端に遅くしたりする必要があり、非常に面倒であった。

【0005】

また、照射部と受光部との間に載置板の有無を検出するセンサを設け、通常の搬送を行いながら載置板がないときにキャリブレーションを行うこともできる。しかし、この場合には、載置板を検知するセンサを設ける必要があり、コストアップの要因となる。

本発明の課題は、搬送方向において所定の隙間を空けて配置された搬送プレートを組み合わせて構成される搬送部を備えたX線検査装置において、面倒な作業やコストアップ等を伴うことなく、高精度なキャリブレーションを実施することが可能なX線検査装置およびX線検査プログラムを提供することにある。

【課題を解決するための手段】

【0006】

第1の発明に係るX線検査装置は、搬送される物品に対してX線を照射し、物品を透過したX線を検出することで物品の検査を行うX線検査装置であって、照射部と、受光部と、搬送部と、制御部と、を備えている。照射部は、物品に対してX線を照射する。受光部は、照射部から照射されたX線を検出する。搬送部は、照射部と受光部との間において物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを搬送方向に移動させることで物品を所定の方向へ搬送する。制御部は、搬送プレートを搬送方向に動かしながら受光部における検出信号を搬送プレートの搬送方向における1ピッチ以上に相当する複数ライン分取得する。そして、制御部は、複数ライン分の検出信号に基づいて受光部におけるX線の検出感度を補正する。

【0007】

ここでは、搬送方向に所定間隔を空けて配置された複数の搬送プレートを移動させて検査対象となる物品を所定の方向へ搬送しながら検査を行うX線検査装置において、ラインセンサ等の受光部における各画素のX線検出感度を調整するために行うキャリブレーション(受光部に含まれる各画素の検出感度補正)の基準となる検出信号を、搬送プレートの位置を手動で動かしたりすることなく通常の搬送状態を維持したまま取得する。

【0008】

具体的には、制御部が、X線照射および搬送部における搬送状態のまま、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得させる。そして、制御部が、上記複数ライン分の検出信号に基づいて搬送プレートを通過していない状態での受光部における検出信号を特定し、ここで特定された検出信号に基づいて受光部における検出感度の補正(キャリブレーション)を行う。

【0009】

通常、このような複数の搬送プレートを所定の間隔を空けて一定のピッチごとに配置した搬送部を備えたX線検査装置では、搬送プレートを通過した場合と搬送プレートを通過しない場合とでX線の量に大きな差が生じるため、高精度なキャリブレーションを実施するためには、照射部と受光部との間に搬送プレート間の隙間部分がくるように搬送を調整したり手動で搬送プレートを動かしたり、通常よりも極端に搬送速度を遅くしたりする必要がある。

【0010】

本発明のX線検査装置では、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得し、この平均値を算出して搬送プレートを介さない状態で取得された検出信号を特定している。つまり、搬送方向における1ピッチ以上に相当する複数ライン分取得した検出信号のうち、例えば、複数ライン分の検出信号を画像処理して形成されるX線画像上で最も明るい(X線検出レベルが高い)ラインの検出信号を、搬送プレートを介さない検出信号として特定する。

【0011】

これにより、搬送部が所定の隙間を空けて配置される複数の搬送プレートを組み合わせて構成されている場合でも、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【0012】

第2の発明に係るX線検査装置は、第1の発明に係るX線検査装置であって、制御部は、受光部において取得された複数ライン分の検出信号について、各ラインごとに搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出する。

ここでは、受光部における搬送方向に直交する方向における検出信号の1ライン分の信号の大きさを表す統計値(例えば、平均値)を算出する。つまり、受光部がラインセンサの場合には、搬送方向に直交する方向に複数配置された画素において検出される検出信号の1ライン分の信号の大きさを表す統計値を算出する。

【0013】

ここで、1ライン分の信号の大きさを表す統計値とは、例えば、そのラインにおける検出信号の平均値や、最も小さい値等が含まれる。

これにより、搬送方向に直交する方向に長く配置された受光部に対して搬送部が若干斜めになっている場合でも、搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出することで、適正なキャリブレーションを行うことができる。

【0014】

第3の発明に係るX線検査装置は、第1または第2の発明に係るX線検査装置であって、制御部は、複数ライン分の平均値を算出する。

ここでは、例えば、X線画像上で明るい(X線検出レベルが高い)方から順に複数ライン分の検出信号の平均値を算出して、搬送プレートを介さずに取得された検出信号を平均化する。

これにより、キャリブレーションの基準となる検出信号を、ばらつきのない適正な値とすることができる。この結果、面倒な作業等を伴うことなく、さらに高精度なキャリブレーションを実施することができる。

【0015】

第4の発明に係るX線検査装置は、第1から第3の発明のいずれか1つに係るX線検査装置であって、制御部は、受光部において、照射部におけるX線照射および搬送部における搬送が停止状態にあるときにX線非照射時における検出信号を取得させる。

ここでは、キャリブレーションの基準となる検出信号として、X線照射および搬送停止時において取得したX線非照射時における検出信号を取得する。

【0016】

ここで、X線非照射時における検出信号は、搬送部における搬送プレートの移動が停止状態にあるときに取得されるものであって、取得時における搬送プレートの位置は、厚みが一定の部分あるいは搬送プレートが存在しない部分が照射部と受光部との間に配置されている状態であればよい。

これにより、搬送プレートがない状態で取得されたX線の検出信号と、X線が照射停止状態で取得されたX線非照射時における検出信号とに基づいて、さらに高精度なキャリブレーションを行うことができる。

【0017】

第5の発明に係るX線検査装置は、第1から第4の発明のいずれか1つに係るX線検査装置であって、制御部は、受光部におけるX線の検出感度の補正を行う際には、搬送部における搬送速度を通常の検査時と同じ速度に設定する。

【0018】

ここでは、通常の検査時における搬送速度のままでキャリブレーションを行う。本発明のX線検査装置では、搬送速度を遅くしたり停止させたりすることなく通常の搬送速度のままで、キャリブレーション用の検出信号を取得することができる。

これにより、複雑な制御や面倒な作業、コストアップを伴うことなく、高精度なキャリブレーションを行うことができる。

【0019】

第6の発明に係るX線検査プログラムは、物品に対してX線を照射する照射部と、照射部から照射されたX線を検出する受光部と、照射部と受光部との間において物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを搬送方向に移動させることで物品を所定の方向へ搬送する搬送部と、を備えたX線検査装置を制御するX線検査プログラムであって、以下のステップを含むX線検査方法をコンピュータに実行させる。第1のステップでは、搬送プレートを搬送方向に動かしながら受光部における検出信号を搬送プレートの搬送方向における1ピッチ以上に相当する複数ライン分取得する。第2のステップでは、ライン毎に算出された検出信号に基づいて受光部におけるX線の検出感度を補正する。

【0020】

ここでは、搬送方向に所定間隔を空けて配置された複数の搬送プレートを移動させて検査対象となる物品を所定の方向へ搬送しながら検査を行うX線検査装置のX線検査プログラムにおいて、ラインセンサ等の受光部における各画素のX線検出感度を調整するために行うキャリブレーション(受光部に含まれる各画素の検出感度補正)の基準となる検出信号を、搬送プレートの位置を手動で動かしたりすることなく通常の搬送状態を維持したまま取得する。

【0021】

具体的には、X線照射および搬送部における搬送状態のまま、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得する。そして、上記複数ライン分の検出信号に基づいて搬送プレートを通過していない状態での受光部における検出信号を特定し、ここで特定された検出信号に基づいて受光部における検出感度の補正(キャリブレーション)を行う。

【0022】

通常、このような複数の搬送プレートを所定の間隔を空けて一定のピッチごとに配置した搬送部を備えたX線検査装置では、搬送プレートを通過した場合と搬送プレートを通過しない場合とでX線の量に大きな差が生じるため、高精度なキャリブレーションを実施するためには、照射部と受光部との間に搬送プレート間の隙間部分がくるように搬送を調整したり手動で搬送プレートを動かしたり、通常よりも極端に搬送速度を遅くしたりする必要がある。

【0023】

本発明のX線検査プログラムでは、受光部において搬送プレートの搬送方向における1ピッチ以上に相当するライン分の検出信号を取得し、この平均値を算出して搬送プレートを介さない状態で取得された検出信号を特定している。つまり、搬送方向における1ピッチ以上に相当する複数ライン分取得した検出信号のうち、例えば、X線画像上で最も明るい(X線検出レベルが高い)ラインの検出信号を、搬送プレートを介さない検出信号として特定する。

【0024】

これにより、搬送部が所定の隙間を空けて配置される複数の搬送プレートを組み合わせて構成されている場合でも、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【発明の効果】

【0025】

本発明のX線検査装置によれば、搬送プレートの隙間部分が照射部と受光部との間にくるように調整したり手動で搬送プレートを動かしたりすることなく、通常の搬送状態を維持したまま搬送プレートを介さない状態での検出信号を取得して、高精度なキャリブレーションを実施することができる。

【発明を実施するための最良の形態】

【0026】

本発明の一実施形態に係るX線検査装置について、図1〜図7を用いて説明すれば以下の通りである。

[X線検査装置10全体の構成]

本実施形態のX線検査装置10は、図1に示すように、食品等の商品の生産ラインにおいて品質検査を行う装置の1つである。X線検査装置10は、連続的に搬送されてくる商品に対してX線を照射し、商品を透過したX線量に基づいて商品に異物が混入しているか否かの検査を行う。

【0027】

本実施形態では、被検査物として、卵型の商品Gを用いた場合について説明する。商品Gは、図2に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送信される。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gをそのまま正規のラインコンベア80へと送る。一方、商品GがX線検査装置10において不良品と判断された場合には、下流側の端部を回転軸とするアーム70aが搬送路を遮るように回動する。これにより、不良品と判断された商品Gを、搬送路から外れた位置に配置された不良品回収箱90において回収することができる。

【0028】

また、商品Gは卵型であるため、搬送部12によって搬送される際に転がり易い。しかし、本実施形態のX線検査装置10に搭載された搬送部12では、搬送方向において所定の隙間X(図5参照)を空けて配置される複数の搬送プレート12aを組み合わせて商品Gの搬送を行う。このため、商品Gが搬送プレート12a間の隙間Xにはまり込んで商品Gが搬送方向において移動してしまうことを回避することができる。

【0029】

X線検査装置10は、図1に示すように、主として、シールドボックス11と、コンベア(搬送部)12と、遮蔽ノレン16と、タッチパネル機能付きのモニタ26と、を備えている。そして、シールドボックス11の内部には、図3に示すように、コンベア12、X線照射器(照射部)13、X線ラインセンサ(受光部)14、および制御コンピュータ(制御部)20(図4参照)を備えている。

【0030】

(シールドボックス11)

シールドボックス11は、商品Gの入口側と出口側の双方の面に、商品を搬出入するための搬入口11aと搬出口11bとを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20(図4参照)等が収容されている。

【0031】

搬入口11aおよび搬出口11bは、図1に示すように、シールドボックス11の外部へのX線の漏洩を防止するために、遮蔽ノレン16によって塞がれている。この遮蔽ノレン16は、鉛を含むゴム製のノレン部分を有しており、商品が搬出入されるときには商品によって押しのけられる。

また、シールドボックス11の正面上部には、モニタ26の他、キーの差し込み口や電源スイッチが配置されている。

【0032】

(コンベア12)

コンベア12は、シールドボックス11内において商品Gを所定の方向(図3に示す矢印参照)に搬送するものであって、図4に示す制御ブロックに含まれるコンベアモータ12fによって駆動される。コンベア12の搬送速度は、作業者が入力した設定速度になるように、制御コンピュータ20がコンベアモータ12fをインバータ制御することによって細かく制御される。

【0033】

また、コンベア12は、図3に示すように、搬送プレート12a、コンベアフレーム12b、開口部12cおよびコンベアガイド12dを有している。また、コンベア12は、シールドボックス11に対して取り外し可能な状態で取り付けられている。これにより、例えば、検査対象として食品を取り扱う場合でも、シールドボックス11内を清潔に保つためにコンベアを取り外して頻繁に洗浄することができる。

【0034】

搬送プレート12aは、図5に示すように、搬送方向において約15mmの隙間Xを空けた状態で複数枚配置された幅150mmの金属性プレートであって、その内側をコンベアフレーム12bによって支持されている。そして、コンベアモータ12fの駆動力を受けて回転することで、搬送プレート12a上あるいは搬送プレート12a間の隙間に載置された物体を所定の方向に搬送する。

【0035】

コンベアフレーム12bは、回転する搬送プレート12aを、その内周側から支持しており、搬送プレート12aの内周側の面に対向する位置に搬送方向に対して直交する方向に長い開口部12cを有している。

開口部12cは、コンベアフレーム12bにおける、X線照射器13とX線ラインセンサ14とを結ぶ線上に形成されている。換言すれば、開口部12cは、コンベアフレーム12bにおけるX線照射器13からのX線照射領域に形成されている。これにより、商品Gを透過したX線は、搬送プレート12aあるいはその間の隙間を透過し、コンベアフレーム12bによって遮蔽されることなくX線ラインセンサ14において検出される。

【0036】

コンベアガイド12dは、商品Gの搬送路を形成する搬送プレート12aの両側に配置されており、コンベア12上を移動する物品を搬送路から逸脱しないように誘導する。また、コンベアガイド12dは、コンベア12ごとシールドボックス11から着脱可能な状態で取り付けられている。このため、検査対象として食品等を取り扱う場合でも、コンベア12ごと取り外して洗浄することでシールドボックス11内を常に清潔に保つことができる。

【0037】

(X線照射器13)

X線照射器13は、図3に示すように、コンベア12の上方に配置されており、コンベアフレーム12bに形成された開口部12cを介して、コンベア12の下方に配置されたX線ラインセンサ14に向かって扇形形状にX線を照射する(図3の斜線部参照)。これにより、X線ラインセンサ14上を搬送される商品Gを透過したX線量をX線ラインセンサ14において検出することができる。

【0038】

(X線ラインセンサ14)

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gや搬送プレート12aを透過してくるX線を検出する。このX線ラインセンサ14は、コンベア12による搬送方向に直交する向きに一直線に水平配置された複数の画素14aを含んでいる。

また、X線ラインセンサ14は、平面視における商品GのX線画像を形成するための各画素14aにおけるX線透過量のデータを制御コンピュータ20に対して送信する。そして、制御コンピュータ20では、上記X線透過量によって形成されるX線画像に基づいて、商品Gの異物混入検査等を行う。

【0039】

さらに、X線ラインセンサ14は、複数の画素14aのそれぞれにおける検出感度誤差を、後述するX線検査プログラムに従って実行されるキャリブレーションによって調整される。なお、X線検査プログラムに従って実行されるキャリブレーションの流れについては、後段にて詳述する。

(モニタ26)

モニタ26は、フルドット表示の液晶ディスプレイである。また、モニタ26は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面や、商品Gの検査結果等を表示する。

【0040】

(制御コンピュータ20)

制御コンピュータ20は、図4に示すように、CPU21とともに、このCPU21によって制御される主記憶部としてROM22、RAM23、およびCF(コンパクトフラッシュ(登録商標)、記憶部)25を搭載している。CF25には、後述するキャリブレーションを行う際に取得されるキャリブレーションの基準となるX線非照射時における検出信号を保存するファイル25aや、検出信号を保存するファイル25b等が記憶されている。そして、制御コンピュータ20では、CPU21がこれらの記憶部に格納されているX線検査プログラム等の各種プログラムを読み込んで、キャリブレーションを実行する。

【0041】

また、制御コンピュータ20は、モニタ26に対するデータ表示を制御する表示制御回路、モニタ26のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート、外部入力端子としてのUSB24等を備えている。

CPU21、ROM22、RAM23、CF25等の記憶部は、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0042】

また、制御コンピュータ20は、コンベアモータ12f、ロータリーエンコーダ12g、X線照射器13、X線ラインセンサ14等と接続されている。

ロータリーエンコーダ12gは、コンベアモータ12fに装着されており、コンベア12の搬送速度を検出して制御コンピュータ20に対して送信する。

X線照射器13は、制御コンピュータ20によって、X線の照射タイミングやX線照射量、X線照射禁止等を制御される。

【0043】

X線ラインセンサ14は、各画素14aにおいて検出されたX線量に応じたデータを制御コンピュータ20に対して送信する。

<キャリブレーションの流れ>

本実施形態のX線検査装置10では、図7に示すフローチャートに従って、X線ラインセンサ14に含まれる画素14a毎のX線検出感度を補正するためのキャリブレーションを行う。

【0044】

すなわち、まず、ステップS1において、制御コンピュータ20が、X線照射器13および搬送部12を停止した状態でX線非照射時における検出信号をX線ラインセンサ14において取得する。

次に、ステップS2において、制御コンピュータ20は、X線照射器13からX線の照射を開始するとともに、ステップS3において、搬送部12における搬送(搬送プレート12aの移動)を開始する。

【0045】

次に、ステップS4において、制御コンピュータ20は、X線ラインセンサ14において、搬送部12における搬送速度を検査時と同じ設定のまま搬送を行いながら、図6(a)に示す搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得する。

なお、搬送プレート12aの1ピッチとは、図6(a)に示すように、搬送プレート12aの搬送方向における長さ(幅)と、搬送プレート12a間の隙間Xとを加算した長さをいう。本実施形態では、搬送プレート12aの幅が150mm、その間の隙間Xが15mmになるように設定されている。このため、本実施形態における1ピッチ以上に相当する長さとしては、約200mmが設定されている。このため、X線ラインセンサ14においては、200mmの長さに相当するライン数分の検出信号の取得を繰り返し行う。

【0046】

また、X線ラインセンサ14において取得される1ライン分の検出信号とは、搬送方向に直交する方向に複数配置された画素14aにおいて同時に取得される検出信号をいう。

このとき、図6(a)に示すように、X線照射器13とX線ラインセンサ14とを結ぶ直線上に搬送プレート12aが介在する場合には、X線ラインセンサ14に到達するまでにX線が搬送プレート12aによって減衰してしまい、検出されるX線の検出信号が小さくなってしまう。一方、図6(b)に示すように、X線照射器13とX線ラインセンサ14とを結ぶ直線上に搬送プレート12aの隙間が存在する場合には、X線ラインセンサ14にはほとんど減衰しない状態でX線の検出信号が検出される。このため、高精度なキャリブレーションを行うためには、図6(b)に示すように、X線照射器13とX線ラインセンサ14との間に搬送プレート12aが存在しない状態で取得した検出信号を、補正係数を求めるための基準とすることが好ましい。

【0047】

本実施形態のX線検査装置10では、上述のように、ステップS4において、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得する。これにより、X線ラインセンサ14による検出信号の取得をどのタイミングで開始した場合でも、取得した複数ラインの中には必ず搬送プレート12aの隙間Xの部分が含まれることになる。よって、この隙間X部分を含む複数ラインの中で、X線画像上において最も明るい(検出レベルが高い)複数のラインを特定することで、X線照射器13とX線ラインセンサ14との間に隙間Xがある状態で取得した検出信号を特定することができる。

【0048】

このため、以降のステップSでは、隙間Xを介して取得された検出信号を特定し、これを、各画素14aに対する検出感度の補正係数を算出するための基準とする処理を行う。

すなわち、ステップS5において、ステップS4において取得された検出信号の1ライン分に含まれる各画素14aにおける検出信号の平均値を算出する。換言すれば、ここでは搬送方向に直交する向きに長く配置されたX線ラインセンサ14の画素14aにおいて取得されたそれぞれの検出信号の平均を算出して、これをそのラインにおける検出信号とする。これにより、搬送部12とX線ラインセンサ14とが互いに斜めになるように配置されている場合でも、搬送方向に直交する方向に沿って配置された複数の画素14a間における誤差を平均化することができる。

【0049】

次に、ステップS6において、ステップS5において算出された各ラインの平均値の中から、X線画像上において最も明るい(最も検出レベルが高い)方から順に連続する10ライン分を特定し、この10ラインにおいて取得された検出信号の平均値を算出する。ここで、X線画像上において最も明るい(最も検出レベルが高い)10ライン分の平均値としたのは、約15mmの隙間Xが10ライン分以上に相当すること、そして隙間Xを介して取得された検出信号は、明るく(大きく)なることに起因するものである。

【0050】

次に、ステップS7において、ステップS1において取得されたX線非照射時における検出信号と、ステップS6において算出された平均値とに基づいて、X線ラインセンサ14に含まれる各画素14aごとの補正係数を算出する。

具体的には、画素番号p、X線非照射時における検出信号レベルf(p)、X線ON時の検出信号レベルg(p)、予め設定された基準レベルlとすると、感度補正係数c(p)は以下の関係式(1)によって算出される。

【0051】

c(p)=l/{g(p)−f(p)} ・・・・・(1)

最後に、ステップS8において、ステップS7において算出された補正係数c(p)を用いて、X線ラインセンサ14に含まれる各画素14aにおける検出感度を補正する。

具体的には、検査中に取得した検出信号S(p)とすると、補正後の信号レベルF(p)は以下の関係式(2)によって算出される。

【0052】

F(p)=S(p)*c(p) ・・・・・(2)

本実施形態のX線検査装置10では、以上のような手順でキャリブレーションを行うことにより、キャリブレーションを実施する前に搬送プレートの位置を調整したりする面倒や搬送プレート検知用のセンサを設けるためのコストアップ等を伴うことなく、高精度なキャリブレーションを実施することができる。

【0053】

[本X線検査装置10の特徴]

(1)

本実施形態のX線検査装置10では、図3に示すように、搬送方向において所定の隙間Xを空けて複数枚配置された搬送プレート12aを回転させて商品Gの搬送を行いながら検査を行うX線検査装置10において、X線ラインセンサ14における各画素14aごとのX線の検出感度を調整するキャリブレーションを行う際に、制御コンピュータ20が、搬送部12における搬送およびX線照射器13によるX線照射を開始して、図6(a)および図6(b)に示すように、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号をX線ラインセンサ14において取得する。そして、制御コンピュータ20は、ここで取得した検出信号に基づいて算出された補正係数を用いてX線ラインセンサ14の検出感度を補正する。

【0054】

これにより、搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号を取得することで、取得された検出信号の中に、搬送プレート12a間の隙間X部分を介して取得されたX線の検出信号を含めることができる。そして、隙間Xを介して取得された検出信号のX線検出レベルは、他のラインで取得された検出レベルよりも大きく(X線画像上で明るく)なるはずである。よって、取得された複数ラインの中からX線画像上で最も明るいラインを特定することで、隙間Xを介して取得された検出信号を特定することができる。この結果、ここで特定した検出信号を、補正係数を算出するための基準として用いることで、キャリブレーションの前に搬送プレート12aの位置を調整する面倒や、搬送プレート12aの位置を検知するためのセンサを設けるためのコストアップを伴うことなく、適正に補正係数を算出して高精度なキャリブレーションを行うことができる。

【0055】

(2)

本実施形態のX線検査装置10では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号について、制御コンピュータ20が、各ラインごとにX線ラインセンサ14に含まれる画素14aにおいて検出した検出信号の平均値を算出する。

【0056】

ここで、X線ラインセンサ14は、搬送方向に直交する向きに複数配置された画素14aにおいて検出信号を取得している。

これにより、これらの画素14aにおいてほぼ同時に取得された検出信号の平均値を算出することで、X線ラインセンサ14が搬送部12(搬送プレート12a等)に対して斜めに配置されており、各画素14a間で検出信号のレベルに差が生じている場合でも、この差を修正して、各ラインごとの適正な検出信号を取得することができる。この結果、その後で特定されるX線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で取得された検出信号を用いて適正な補正係数を算出することで、高精度なキャリブレーションを行うことができる。

【0057】

(3)

本実施形態のX線検査装置10では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当する複数ライン分の検出信号について、制御コンピュータ20が、X線画像上の明るい方から(検出信号の検出レベルが高い方から)順に10ライン分を選択し、この平均を算出する。

【0058】

これにより、X線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で取得された検出信号を特定することができるとともに、その平均値を算出することで、キャリブレーションを行う際に用いる補正係数を適正に算出することができる。この結果、適正に算出された補正係数を用いて、高精度なキャリブレーションを実施することができる。

【0059】

(4)

本実施形態のX線検査装置10では、図7に示すように、制御コンピュータ20が、キャリブレーションの基準となる検出信号として、X線ラインセンサ14において、X線照射状態において検出された検出信号(オンライン検出信号)に加えて、X線照射器13のX線照射を停止した状態におけるX線非照射時における検出信号を取得させる。

【0060】

これにより、キャリブレーションを行う際に、上記関係式(1)および関係式(2)に従って、X線非照射時における検出信号とオンライン検出信号とに基づいて補正係数を算出し、高精度なキャリブレーションを実施することができる。

(5)

本実施形態のX線検査装置10では、制御コンピュータ20が、キャリブレーションを実施する際にも、通常の検査において設定される搬送速度で搬送するように搬送部12を制御する。

【0061】

これにより、搬送方向において所定の隙間Xを空けた状態で複数配置された搬送プレート12aを用いて検査対象となる商品Gを搬送するX線検査装置10であっても、キャリブレーションを行うために特別に搬送速度を遅くしたり、X線照射器13とX線ラインセンサ14との間に搬送プレート12a間の隙間Xがある状態で搬送停止させたりする面倒な制御を行うことなく、自動的に高精度なキャリブレーションを行うことができる。

【0062】

[他の実施形態]

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。

(A)

上記実施形態では、搬送方向に直交する方向に配置されたX線ラインセンサ14に含まれる複数の画素14aにおいて検出された検出信号について、平均値をとる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0063】

例えば、X線ラインセンサ14の中央付近に配置された特定の画素14aにおける検出結果をそのラインにおける検出信号として用いることもできる。

ただし、上記実施形態のように、各画素14aにおける検出信号の平均値を算出することで、例えば、X線ラインセンサ14と搬送部12(搬送プレート12a等)とが平行になっていないために検出信号の大きさが同じラインの画素14a間において差が出てしまう場合でも、搬送方向に直交する方向における検出信号の大きさのバラつきを抑制して、高精度なキャリブレーションを実施することができる。

【0064】

(B)

上記実施形態では、1ピッチ以上に相当するライン数分の検出信号を取得して、明るい方から順に10ライン分の検出信号の平均値を算出し、これをキャリブレーションの基準値として用いる例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

例えば、明るい方から順に3〜8ライン分の検出信号の平均値を算出し、これをキャリブレーションの基準として用いてもよい。

【0065】

この場合でも、搬送プレート間の隙間は通常は1ラインに相当するより大きいため、明るい方から複数ライン分の検出信号の平均値を用いてキャリブレーションの基準とすることで、搬送プレートを介さないで検出された検出信号を特定して、高精度なキャリブレーションを実施することができる。

(C)

上記実施形態では、X線ラインセンサ14において取得した搬送プレート12aの1ピッチ以上に相当するライン数分の検出信号について、制御コンピュータ20が、各ラインごとにX線ラインセンサ14に含まれる画素14aにおいて検出した検出信号の平均値を算出する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0066】

例えば、1ラインに含まれる検出信号の最小値等のように1ライン分の信号の大きさを表す他の統計値を用いてもよい。

この場合でも、1ライン分の最小値等を用いてもプレート間隔は特定できるため、上記と同様の効果を得ることができる。

(D)

上記実施形態では、キャリブレーションを行う補正係数の基準となる検出信号を、図6(b)に示すように、搬送プレート12a間の隙間Xが、X線照射器13とX線ラインセンサ14とを結ぶライン上にある状態での検出信号に基づいて取得する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0067】

例えば、搬送プレート12aの厚みが一定である場合には、図6(a)に示すように、搬送プレート12aがX線照射器13とX線ラインセンサ14とを結ぶライン上にある状態での検出信号を取得してもよい。

この場合でも、搬送プレート12aを介して検出されるX線を基準にして高精度なキャリブレーションを行うことができる。

【0068】

ただし、図6(b)に示すように、X線照射器13とX線ラインセンサ14とを結ぶライン上に何も存在しない状態で検出信号を取得した方が、バラつきをなくして補正係数を正確に算出できるという点では、上記実施形態のようにしてキャリブレーションを行うことがより好ましい。

(E)

上記実施形態では、搬送プレートの幅150mm、搬送プレート間の隙間X15mmの場合において、キャリブレーションを実施する際に200mm以上に相当するライン数分の検出信号を取得する例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0069】

例えば、搬送プレートの幅、あるいは搬送プレート間の隙間Xの大きさが変動した場合には、搬送プレートの幅とその間の隙間Xとを加算した長さ以上に相当するライン数分の検出信号を取得するように、それに合わせて適切なライン数分の検出信号を取得すればよい。つまり、搬送プレートの幅とその間の隙間Xとを加算した長さ以上に相当するライン数分の検出信号を取得することで、確実にその検出信号の中から搬送プレート間を介して取得された検出信号を取得してこれを特定することができる。

【0070】

また、上記実施形態と同じ条件であっても、200mmに限定されるものではなく、165mmよりも大きいライン数分の検出信号を取得すればよい。

(F)

上記実施形態では、本発明を、X線検査装置に対して適用した例を挙げて説明した。しかし、本発明はこれに限定されるものではない。

【0071】

例えば、X線検査装置の記憶部に格納され、上述したX線検査方法をコンピュータに実行させるX線検査プログラムに対して本発明を適用してもよい。

この場合でも、このX線検査プログラムがコンピュータに読み込まれることにより、X線検査装置に含まれる各構成部材を用いて高精度なキャリブレーションを実施することができる。

【産業上の利用可能性】

【0072】

本発明のX線検査装置は、面倒な作業やコストアップ等を伴うことなく、高精度なキャリブレーションを実施することができるという効果を奏することから、プレートコンベアを用いて搬送を行いながらX線等を照射して検査を行う各種検査装置に対して広く適用可能である。

【図面の簡単な説明】

【0073】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】図1のX線検査装置を含む検査システムの構成を示す平面図。

【図3】図1のX線検査装置のシールドボックス内部の簡易構成図。

【図4】図1のX線検査装置に搭載された制御コンピュータのブロック構成図。

【図5】図1のX線検査装置のシールドボックス内部の構成を模式的に示す側面図。

【図6】(a),(b)は、キャリブレーションを実施する際における搬送プレートとX線照射器およびラインセンサとの位置関係を示す模式図。

【図7】本発明の一実施形態に係るX線検査プログラムによって実行されるキャリブレーションの流れを示すフローチャート。

【符号の説明】

【0074】

10 X線検査装置

11 シールドボックス

11a 搬入口

11b 搬出口

12 コンベア(搬送部)

12a 搬送プレート

12b コンベアフレーム

12c 開口部

12d コンベアガイド

12f コンベアモータ

12g ロータリーエンコーダ

13 X線照射器(照射部)

14 X線ラインセンサ(受光部)

16 遮蔽ノレン

20 制御コンピュータ(制御部)

21 CPU

22 ROM(記憶部)

23 RAM(記憶部)

24 USB(外部接続端子)

25 CF(コンパクトフラッシュ(登録商標)、記憶部)

25a、25b ファイル

26 モニタ

G 商品

X 隙間

【特許請求の範囲】

【請求項1】

搬送される物品に対してX線を照射し、前記物品を透過したX線を検出することで前記物品の検査を行うX線検査装置であって、

前記物品に対してX線を照射する照射部と、

前記照射部から照射されたX線を検出する受光部と、

前記照射部と前記受光部との間において前記物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを前記搬送方向に移動させることで前記物品を所定の方向へ搬送する搬送部と、

前記搬送プレートを前記搬送方向に動かしながら前記受光部における検出信号を前記搬送プレートの前記搬送方向における1ピッチ以上に相当する複数ライン分取得し、前記複数ライン分の検出信号に基づいて前記受光部におけるX線の検出感度を補正する制御部と、

を備えているX線検査装置。

【請求項2】

前記制御部は、前記受光部において取得された前記複数ライン分の検出信号について、各ラインごとに前記搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出する、

請求項1に記載のX線検査装置。

【請求項3】

前記制御部は、前記複数ライン分の平均値を算出する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記制御部は、前記受光部において、前記照射部におけるX線照射および前記搬送部における搬送が停止状態にあるときにオフライン信号を取得させる、

請求項1から3のいずれか1項に記載のX線検査装置。

【請求項5】

前記制御部は、前記受光部におけるX線の検出感度の補正を行う際には、前記搬送部における搬送速度を通常の検査時と同じ速度に設定する、

請求項1から4のいずれか1項に記載のX線検査装置。

【請求項6】

物品に対してX線を照射する照射部と、前記照射部から照射されたX線を検出する受光部と、前記照射部と前記受光部との間において前記物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを前記搬送方向に移動させることで前記物品を所定の方向へ搬送する搬送部と、を備えたX線検査装置を制御するX線検査プログラムであって、

前記搬送プレートを前記搬送方向に動かしながら前記受光部における検出信号を前記搬送プレートの前記搬送方向における1ピッチ以上に相当する複数ライン分取得する第1のステップと、

前記ライン毎に算出された検出信号に基づいて前記受光部におけるX線の検出感度を補正する第2のステップと、

を備えたX線検査方法をコンピュータに実行させるX線検査プログラム。

【請求項1】

搬送される物品に対してX線を照射し、前記物品を透過したX線を検出することで前記物品の検査を行うX線検査装置であって、

前記物品に対してX線を照射する照射部と、

前記照射部から照射されたX線を検出する受光部と、

前記照射部と前記受光部との間において前記物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを前記搬送方向に移動させることで前記物品を所定の方向へ搬送する搬送部と、

前記搬送プレートを前記搬送方向に動かしながら前記受光部における検出信号を前記搬送プレートの前記搬送方向における1ピッチ以上に相当する複数ライン分取得し、前記複数ライン分の検出信号に基づいて前記受光部におけるX線の検出感度を補正する制御部と、

を備えているX線検査装置。

【請求項2】

前記制御部は、前記受光部において取得された前記複数ライン分の検出信号について、各ラインごとに前記搬送方向に直交する方向における1ライン分の信号の大きさを表す統計値を算出する、

請求項1に記載のX線検査装置。

【請求項3】

前記制御部は、前記複数ライン分の平均値を算出する、

請求項1または2に記載のX線検査装置。

【請求項4】

前記制御部は、前記受光部において、前記照射部におけるX線照射および前記搬送部における搬送が停止状態にあるときにオフライン信号を取得させる、

請求項1から3のいずれか1項に記載のX線検査装置。

【請求項5】

前記制御部は、前記受光部におけるX線の検出感度の補正を行う際には、前記搬送部における搬送速度を通常の検査時と同じ速度に設定する、

請求項1から4のいずれか1項に記載のX線検査装置。

【請求項6】

物品に対してX線を照射する照射部と、前記照射部から照射されたX線を検出する受光部と、前記照射部と前記受光部との間において前記物品の搬送方向に所定の隙間を空けた状態で配置された複数の搬送プレートを前記搬送方向に移動させることで前記物品を所定の方向へ搬送する搬送部と、を備えたX線検査装置を制御するX線検査プログラムであって、

前記搬送プレートを前記搬送方向に動かしながら前記受光部における検出信号を前記搬送プレートの前記搬送方向における1ピッチ以上に相当する複数ライン分取得する第1のステップと、

前記ライン毎に算出された検出信号に基づいて前記受光部におけるX線の検出感度を補正する第2のステップと、

を備えたX線検査方法をコンピュータに実行させるX線検査プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−132796(P2007−132796A)

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願番号】特願2005−326119(P2005−326119)

【出願日】平成17年11月10日(2005.11.10)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成19年5月31日(2007.5.31)

【国際特許分類】

【出願日】平成17年11月10日(2005.11.10)

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]