X線検査装置

【課題】使用中にX線ラインセンサが使用に耐えない状態になることが抑えられるX線検査装置を提供する。

【解決手段】X線検査装置10は、X線を使用して物品の検査を行うX線検査装置10であって、X線照射器13と、X線ラインセンサ14と、制御コンピュータ20とを備える。X線照射器13は、X線を照射する。X線ラインセンサ14は、X線照射器13からのX線を検知する。制御コンピュータ20は、X線ラインセンサ14の検出レベルに基づきX線ラインセンサ14の使用が不可であると判断した場合に、X線ラインセンサ14の使用が不可である旨を報知する。

【解決手段】X線検査装置10は、X線を使用して物品の検査を行うX線検査装置10であって、X線照射器13と、X線ラインセンサ14と、制御コンピュータ20とを備える。X線照射器13は、X線を照射する。X線ラインセンサ14は、X線照射器13からのX線を検知する。制御コンピュータ20は、X線ラインセンサ14の検出レベルに基づきX線ラインセンサ14の使用が不可であると判断した場合に、X線ラインセンサ14の使用が不可である旨を報知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検査装置、特に、X線源及びX線ラインセンサを使用して物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このX線検査装置では、連続搬送されてくる各被検査物品に対してX線を照射し、そのX線の透過状態をX線ラインセンサで検出して、物品中に異物が混入していないか、あるいは物品に割れ欠けが生じていたり物品内の単位物(単品)の数量が不足していたりしないかを判別する。また、X線検査装置によって、物品内の単位物の数量を数える検査が行われることもある。

【0003】

X線検査装置において不良と判断された物品は、後段の振分装置によって不良品として振り分けられる。物品に異物が混入していたといった危機的な不良が見つかった場合には、生産ラインを止めて上流の装置等の点検を行い、原因が究明される。一方、割れ欠けや数量不足といった不良の場合には、取り替えや数量合わせを行って再び生産ラインに戻されることが多い。また、X線検査装置によって単位物の数量を数える場合には、後工程にてその数が印刷されたラベルを貼り付けるようなことが行なわれている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなX線検査装置では、X線を物品に向けて照射するX線源と、そのX線の透過状態を検出するX線ラインセンサとが用いられる。X線ラインセンサは高価な消耗品であり、従来においては、メーカーの推奨する所定の交換時間、例えば20000時間といった交換時間が経過したときに交換することが行われている。

【0005】

しかし、メーカーの推奨する交換時間は目安であり、実際に交換が必要な時期は、使用状態、検査対象の物品のX線透過度、周囲の雰囲気の状態などに左右される。したがって、メーカー推奨の交換時間がくる前にX線ラインセンサの寿命がなくなることがある。

【0006】

本発明の課題は、使用中にX線ラインセンサが使用に耐えない状態になることが抑えられるX線検査装置を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係るX線検査装置は、X線を使用して物品の検査を行うX線検査装置であって、X線源と、X線ラインセンサと、制御部とを備える。X線源は、X線を照射する。X線ラインセンサは、X線源からのX線を検知する。制御部は、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。

【0008】

請求項2に係るX線検査装置は、請求項1に係るX線検査装置であって、X線ラインセンサは、多数の画素から成るユニットである。制御部は、ユニットの検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【0009】

請求項3に係るX線検査装置は、請求項2に係るX線検査装置であって、制御部は、ユニットの検出レベルを記憶部に記憶し、記憶部に記憶された検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【0010】

請求項4に係るX線検査装置は、請求項1から3のいずれか係るX線検査装置であって、制御部は、検出レベルが下限値を下回るときに、X線ラインセンサの使用が不可であるか否かを判断する。

【0011】

請求項5に係るX線検査装置は、請求項1から4のいずれか係るX線検査装置であって、X線ラインセンサの検出レベルは、第1検出レベル、第2検出レベル、および第1検出レベルと第2検出レベルとの差の少なくとも1つである。第1検出レベルは、X線源からX線ラインセンサにX線を照射していない状態におけるX線ラインセンサの検出レベルである。第2検出レベルは、X線源からX線ラインセンサにX線を照射している状態におけるX線ラインセンサの検出レベルである。

【発明の効果】

【0012】

本発明では、制御部が、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。したがって、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができる。

【発明を実施するための最良の形態】

【0013】

本発明の一実施形態に係るX線検査装置の外観を、図1に示す。このX線検査装置10は、食品等の商品の生産ラインにおいて品質検査を行う装置の1つであって、連続的に搬送されてくる商品に対してX線を照射して、商品を透過したX線量を基に商品の不良判断を行う装置である。

【0014】

X線検査装置10の被検査物品である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0015】

<X線検査装置の構成>

X線検査装置10は、図1及び図2に示すように、主として、シールドボックス11と、コンベア12と、X線照射器13と、X線ラインセンサ14と、タッチパネル機能付きのLCDモニタ30と、X線漏洩量センサ40と、制御コンピュータ20(図5参照)とから構成されている。

【0016】

〔シールドボックス〕

シールドボックス11は、両側面に、商品を搬出入するための開口11aを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20などが収容されている。

【0017】

なお、図1には図示していないが、開口11aは、シールドボックス11の外部へのX線の漏洩を抑えるための遮蔽ノレンにより塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されるもので、商品が搬出入されるときには商品により押しのけられる。

【0018】

また、シールドボックス11の正面上部には、LCDモニタ30の他、キーの差し込み口や電源スイッチが配置されている。

【0019】

〔コンベア〕

コンベア12は、シールドボックス11内において被検査物品を搬送するものであり、図5に示すコンベアモータ12aにより駆動する。コンベア12による搬送速度は、使用者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって細かく制御される。

【0020】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサに向けて扇状のX線(図2の斜線範囲Xを参照)を照射する。

【0021】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベア12を透過してくるX線を検出する。このX線ラインセンサ14は、図3に示すように、1列に並べられた8つのユニットから構成されている。各ユニットは、コンベア12による搬送方向に直交する向きに一直線に配置された多くの画素14aを有している。

【0022】

〔LCDモニタ〕

LCDモニタ30は、フルドット表示の液晶ディスプレイである。また、LCDモニタ30は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面の表示も行う。

【0023】

〔X線漏洩量センサ〕

X線漏洩量センサ40は、線量当量率を常時表示するものであり、図1及び図4に示すように、シールドボックス11の両開口11aの近傍に取り付けられている。このX線漏洩量センサ40が常にX線の漏洩量を表示するため、X線検査装置10の近くで作業する者が心理的に安心を得ることができる。

【0024】

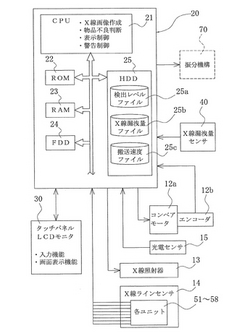

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU21を搭載するとともに、このCPU21が制御する主記憶部としてROM22、RAM23、及びHDD(ハードディスク)25を搭載している。また、制御コンピュータ20は、フロッピーディスクとの入出力を行うFDD(フロッピーディスクドライブ)24も有している。

【0025】

さらに、制御コンピュータ20は、LCDモニタ30に対するデータ表示を制御する表示制御回路、LCDモニタ30のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート等を備えている。

【0026】

そして、CPU21、ROM22、RAM23、FDD24、HDD25などは、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0027】

また、制御コンピュータ20は、コンベアモータ12a、ロータリエンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14、X線漏洩量センサ40等と接続されている。

【0028】

ロータリエンコーダ12bは、コンベアモータ12aに装着され、コンベア12の搬送速度を検知して制御コンピュータ20に送る。この搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。

【0029】

光電センサ15は、被検査物品である商品GがX線ラインセンサ14の位置にくるタイミングを検知するための同期センサであり、コンベアを挟んで配置される一対の投光器及び受光器から構成されている。

【0030】

X線漏洩量センサ40により検出されるX線漏洩量のデータは、制御コンピュータ20が所定の時間間隔で取得し、HDD25内のX線漏洩量ファイル25bに記憶・蓄積される。

【0031】

<制御コンピュータによる物品不良の判断>

〔X線画像作成〕

制御コンピュータ20は、光電センサ15からの信号を受けて、商品Gが扇状のX線照射部(図2参照)を通過するときに、X線ラインセンサ14によるX線透視像信号(図3参照)を細かい時間間隔で取得して、それらのX線透視像信号を基にして商品GのX線画像を作成する。

【0032】

〔物品不良判断〕

そして、制御コンピュータ20は、得られたX線画像から、複数の判断方式によって物品の良・不良を判断する。判断方式には、例えば、トレース検出方式、2値化検出方式、マスク2値化検出方式などがある。これらの判断方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0033】

トレース検出方式及び2値化検出方式は、画像のマスクされていない領域に対して判断を行う。一方、マスク2値化方式は、画像のマスクされている領域に対して判断を行う。マスクは、商品Gの容器部分などに対して設定される。

【0034】

トレース検出方式は、被検出物の大まかな厚さに沿って基準レベル(しきい値)を設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することができる。

【0035】

2値化検出方式及びマスク2値化方式は、一定の明るさに基準レベルを設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この2値化検出方式は、比較的大きい異物を検出するために設定されている。

【0036】

各判断方式における基準レベルやマスク領域については、LCDモニタ30のタッチパネル機能を使った使用者からの入力によって、設定及び変更が為される。

【0037】

〔表示制御〕

制御コンピュータ20は、通常の検査中においては、得られた商品GのX線画像及び各判断方式による判断に関する情報をLCDモニタ30に表示させる。

【0038】

<制御コンピュータによる検出レベルの診断>

次に、X線照射器13及びX線ラインセンサ14の交換時期を推定するX線検出レベルの診断機能について説明する。

【0039】

〔データ蓄積〕

X線検査装置10の電源投入時、あるいはX線検出レベル診断モードの選択時には、制御コンピュータ20がX線の検出レベルの診断テストを行う。この診断テストでは、X線照射器13からX線を照射していない状態においてX線ラインセンサ14の検出レベル(ダークレベル)を測定するダークレベル測定と、コンベア12に何も載せない状態でX線照射器13からX線を照射してX線ラインセンサ14の検出レベル(ブライトレベル)を測定するブライトレベル測定とが行われ、各データがHDD25内の検出レベルファイル25aに記憶・蓄積される。また、ブライトレベルとダークレベルとの差(以下、検知レベルという。)のデータも、検出レベルファイル25aに記憶・蓄積される。すなわち、検出レベルファイル25aには、ブライトレベル、ダークレベル、及び検知レベルの経時変化が記憶される。

【0040】

これらの各レベルのデータは、X線ラインセンサ14の各ユニット51〜58に対してそれぞれ記憶されていく。

【0041】

なお、通常は少なくとも数日に1度はX線検査装置10の電源投入が為され、上記診断テストが長い間行われないという事態は発生しないと思われるが、それを防止するために、例えば、24時間毎に自動的にX線検出レベル診断モードへの移行を促すようなメッセージをLCDモニタ30に表示するようにしてもよい。

【0042】

制御コンピュータ20は、上記診断テストを終えた後、図6に示す画面をLCDモニタ30に表示する。ここには、現在の各レベルの数値以外に、各レベルの経時変化を表すグラフや、残使用可能時間が表示される。残使用可能時間は、検知レベルが所定の下限値を下回ると予想される時までの時間であって、検知レベルの過去の経時変化を基に制御コンピュータ20により演算される。

【0043】

〔警告制御〕

診断テスト後の制御コンピュータ20による残使用可能時間の演算において現在の検知レベルが所定の下限値を下回っていると判断された場合には、制御コンピュータ20は、LCDモニタ30を使って警告表示を行う(図7参照)。ここでは、「警告 X線検査不可」という大きな文字表示を行い、X線照射器13あるいはX線ラインセンサ14を交換しなければX線検査装置10が使えないことを使用者に知らしめる。

【0044】

また、図示しないが、残使用可能時間が管理上の下限値(例えば、20時間)を下回るようになったときには、X線照射器13あるいはX線ラインセンサ14の交換を促す画面表示を行う。

【0045】

なお、図6や図7に示す診断結果及び警告画面に表されているものは、8つのユニット51〜58の最も悪いものの結果である。それぞれのユニットの結果については、初期設定で設定することで、順番にLCDモニタ30に表示させることも可能である。

【0046】

<制御コンピュータによるコンベアの故障発見>

次に、コンベア12の故障を発見するための制御について説明する。

【0047】

〔データ蓄積〕

上記のように、コンベアモータ12aに装着されているロータリエンコーダ12bから送られるコンベア12の搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。具体的には、実際のコンベア12の搬送速度のデータが、使用者により設定されている搬送速度とともに記憶される。

【0048】

〔警告制御〕

制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差の絶対値あるいは偏差値を監視して、その差が所定のしきい値よりも大きくなったときにLCDモニタ30により警告表示を行う。また、メンテナンスモードなどにおいて使用者が搬送速度関係のデータの表示を要求したときには、制御コンピュータ20は、各データの経時変化をグラフ表示したものをLCDモニタ30に表示する。

【0049】

また、制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差が次第に大きくなってきているときには、その旨をLCDモニタ30に表示して注意を促す。

【0050】

これにより、使用者は、コンベア12やコンベアモータ12aが故障したり制御通りに動かなくなったりしたときに、その不具合をいち早く認識することができるようになっている。

【0051】

<制御コンピュータによるX線漏洩量の表示>

次に、X線検査装置10のシールドボックス11の開口11aから漏洩するX線量の表示制御について説明する。

【0052】

〔データ蓄積〕

上記のように、制御コンピュータ20は、X線漏洩量センサ40により検出されるX線漏洩量のデータを、所定の時間間隔で取得してHDD25内のX線漏洩量ファイル25bに記憶・蓄積する。

【0053】

〔警告制御〕

制御コンピュータ20は、X線漏洩量ファイル25bに蓄積されていくX線漏洩量のデータを基に、漏洩したX線の積算量を演算する。そして、この積算量が所定量を超えたときに、いつからの積算値がどのような数値を超えたのかに関する情報をLCDモニタ30に表示する。

【0054】

<X線検査装置の主な特徴>

(1)

X線ラインセンサ14の検出レベルは、通常、X線照射器13の消耗やX線ラインセンサ14の消耗によって、だんだんと低下していく。本実施形態のX線検査装置10では、その低下の経時変化を監視しうるように、X線ラインセンサ14の検出レベルの経時変化を、HDD25の検出レベルファイル25aに記憶・蓄積させている。

【0055】

このため、X線検査装置10の使用者は、図6に示すような画面表示によってX線ラインセンサ14の検出レベルの経時変化を知ることができるようになり、X線照射器13やX線ラインセンサ14が使用に耐えない状態になる前にこれらを交換するようになることが期待できる。したがって、メーカー推奨の交換時間がくる前にX線照射器13やX線ラインセンサ14の寿命がなくなり、使用中に突然X線検査装置10の使用ができなくなるといったトラブルが少なくなる。

【0056】

例えば、図7に示す警告画面を見た使用者は、同時に使用し始めたX線照射器13とX線ラインセンサ14との使用時間が9211時間に達しており、少なくとも一方を交換しなければならないことを認識する。そして、通常、X線照射器13のほうがX線ラインセンサ14よりも寿命が短く、メーカーの取扱説明書にも推奨する交換時間の目安が記載されていることから、使用者は、まずX線照射器13を交換することになる。交換したときには、LCDモニタ30のタッチパネル機能を用いてX線照射器13の使用時間をリセットして0に戻す。このようにしておけば、使用者は、次回の交換の際にも、X線照射器13及びX線ラインセンサ14の累計使用時間をチェックしつつ、どちらを交換すればよいかを判断することができるようになる。

【0057】

(2)

本実施形態のX線検査装置10では、複数のユニット51〜58からX線ラインセンサ14が構成されている。これらのユニット51〜58は、図2や図3に示すように検査対象である商品Gにより遮られるX線量がそれぞれ異なり、また、X線照射器13からの距離も異なる。このため、ユニット51〜58は、それぞれ寿命が異なることになる。

【0058】

これに鑑み、ここでは、ユニット51〜58それぞれに対して、検出レベルの経時変化を検出レベルファイル25aに記憶させている。そして、それぞれのユニット51〜58のX線の検出レベルの診断結果については、それぞれLCDモニタ30に表示させることができるように構成している。

【0059】

このため、各ユニット51〜58それぞれの寿命の推測も可能であり、ユニット51〜58単位で適切な交換時期に交換を行うことも可能となっている。これにより、交換が必要なユニットだけを順番に交換していくことができ、高価な消耗品(X線ラインセンサ14)の交換に対して経済的なメリットを享受することができる。

【0060】

[他の実施形態]

(A)

上記実施形態では、現在の検知レベルが所定の下限値を下回っていると判断された場合に、LCDモニタ30を使って警告表示を行っているが、これに加えて、ブザー等による警報の発令を行うことも有効である。

【0061】

(B)

上記実施形態では、主として異物混入という不良を検出するX線検査装置10について説明しているが、割れ欠けといった不良を検出するX線検査装置や、商品内に単品が平面的に複数配置された単品の数量を計数することのできるX線検査装置などに対しても、本発明の適用が可能である。

【0062】

(C)

上記実施形態では、LCDモニタ30にユニット51〜58のうち、最も悪いものを表示させていたが、LCDモニタ30にユニット51〜58の全てや、コンベア12の搬送速度データ、X線漏洩量を同時に表示させても良い。また、警告対象のデータのみを選択して表示させても良いし、警告対象のデータのみを色を変えて表示させても良い。ユニット51〜58の全てを表示させる場合には、各ユニット間での経時変化の具合が比較でき、消耗の激しいユニットを特定しやくなる。

【0063】

(D)

現状ではX線照射器13の消耗度合いとX線ラインセンサ14の消耗度合いとを別々に判断することは難しいが、それが将来的に可能になれば、ブライトレベルやダークレベルの経時変化からそれぞれの消耗度合いを判断して、X線照射器13及びX線ラインセンサ14それぞれの適切な交換時期を使用者に提示することもできるようになる。

【0064】

(E)

上記実施形態のX線検査装置10をWWWサーバに接続させ、X線検査装置10から離れた場所の情報端末上のWWWブラウザに情報を発信させるようにすることも可能である。例えば、図7のような警告画面を表示させるときに、同時にWWWサーバを介して外部の情報端末機器に警告のメールを発することが考えられる。また、そのX線検査装置10のX線照射器13やX線ラインセンサ14の発注を可能にする情報(品番等)をメールの内容に含ませるようにすることも有効であると考えられる。

【0065】

このようにすれば、情報端末機器とX線検査装置10とを専用通信回線で接続することなくインターネットを介して結ぶことができ、離れた場所からでもX線検査装置10を比較的容易に管理することができるようになる。

【産業上の利用可能性】

【0066】

本発明は、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができるという効果を有し、X線を使用して物品の検査を行うX線検査装置として有用である。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の簡易構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成を示す図。

【図5】制御コンピュータのブロック構成図。

【図6】LCDモニタの一表示画面図。

【図7】LCDモニタの一表示画面図。

【符号の説明】

【0068】

10 X線検査装置

11 シールドボックス(ケーシング)

11a 開口

12 コンベア(搬送機構)

12a コンベアモータ(搬送機構)

13 X線照射器(X線源)

14 X線ラインセンサ

20 制御コンピュータ(警告制御手段)

25 HDD

25a 検出レベルファイル

25b X線漏洩量ファイル

25c 搬送速度ファイル

30 LCDモニタ(表示部)

40 X線漏洩量センサ

51〜58 ユニット

G 商品(物品)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検査装置、特に、X線源及びX線ラインセンサを使用して物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このX線検査装置では、連続搬送されてくる各被検査物品に対してX線を照射し、そのX線の透過状態をX線ラインセンサで検出して、物品中に異物が混入していないか、あるいは物品に割れ欠けが生じていたり物品内の単位物(単品)の数量が不足していたりしないかを判別する。また、X線検査装置によって、物品内の単位物の数量を数える検査が行われることもある。

【0003】

X線検査装置において不良と判断された物品は、後段の振分装置によって不良品として振り分けられる。物品に異物が混入していたといった危機的な不良が見つかった場合には、生産ラインを止めて上流の装置等の点検を行い、原因が究明される。一方、割れ欠けや数量不足といった不良の場合には、取り替えや数量合わせを行って再び生産ラインに戻されることが多い。また、X線検査装置によって単位物の数量を数える場合には、後工程にてその数が印刷されたラベルを貼り付けるようなことが行なわれている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなX線検査装置では、X線を物品に向けて照射するX線源と、そのX線の透過状態を検出するX線ラインセンサとが用いられる。X線ラインセンサは高価な消耗品であり、従来においては、メーカーの推奨する所定の交換時間、例えば20000時間といった交換時間が経過したときに交換することが行われている。

【0005】

しかし、メーカーの推奨する交換時間は目安であり、実際に交換が必要な時期は、使用状態、検査対象の物品のX線透過度、周囲の雰囲気の状態などに左右される。したがって、メーカー推奨の交換時間がくる前にX線ラインセンサの寿命がなくなることがある。

【0006】

本発明の課題は、使用中にX線ラインセンサが使用に耐えない状態になることが抑えられるX線検査装置を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係るX線検査装置は、X線を使用して物品の検査を行うX線検査装置であって、X線源と、X線ラインセンサと、制御部とを備える。X線源は、X線を照射する。X線ラインセンサは、X線源からのX線を検知する。制御部は、第1検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨の報知を行う。第1検出レベルは、X線源からX線ラインセンサにX線を照射していない状態におけるX線ラインセンサの検出レベルである。

【0008】

請求項2に係るX線検査装置は、請求項1に記載のX線検査装置であって、制御部は、第1検出レベルと、第2検出レベルとの差に基づきX線ラインセンサの使用が不可であると判断した場合に、上記報知を行う。第2検出レベルは、X線源からX線ラインセンサにX線を照射している状態におけるX線ラインセンサの検出レベルである。

【0009】

請求項3に係るX線検査装置は、請求項2に記載のX線検査装置であって、第2検出レベルは、物品がX線源とX線ラインセンサとの間に存在していない状態におけるX線ラインセンサの検出レベルである。

【0010】

請求項4に係るX線検査装置は、請求項1から請求項3のいずれかに記載のX線検査装置であって、蓄積部をさらに備える。蓄積部は、検出レベルを蓄積する。制御部は、蓄積部に蓄積された検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【発明の効果】

【0011】

本発明では、制御部が、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。したがって、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができる。

【発明を実施するための最良の形態】

【0012】

本発明の一実施形態に係るX線検査装置の外観を、図1に示す。このX線検査装置10は、食品等の商品の生産ラインにおいて品質検査を行う装置の1つであって、連続的に搬送されてくる商品に対してX線を照射して、商品を透過したX線量を基に商品の不良判断を行う装置である。

【0013】

X線検査装置10の被検査物品である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0014】

<X線検査装置の構成>

X線検査装置10は、図1及び図2に示すように、主として、シールドボックス11と、コンベア12と、X線照射器13と、X線ラインセンサ14と、タッチパネル機能付きのLCDモニタ30と、X線漏洩量センサ40と、制御コンピュータ20(図5参照)とから構成されている。

【0015】

〔シールドボックス〕

シールドボックス11は、両側面に、商品を搬出入するための開口11aを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20などが収容されている。

【0016】

なお、図1には図示していないが、開口11aは、シールドボックス11の外部へのX線の漏洩を抑えるための遮蔽ノレンにより塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されるもので、商品が搬出入されるときには商品により押しのけられる。

【0017】

また、シールドボックス11の正面上部には、LCDモニタ30の他、キーの差し込み口や電源スイッチが配置されている。

【0018】

〔コンベア〕

コンベア12は、シールドボックス11内において被検査物品を搬送するものであり、図5に示すコンベアモータ12aにより駆動する。コンベア12による搬送速度は、使用者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって細かく制御される。

【0019】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサに向けて扇状のX線(図2の斜線範囲Xを参照)を照射する。

【0020】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベア12を透過してくるX線を検出する。このX線ラインセンサ14は、図3に示すように、1列に並べられた8つのユニットから構成されている。各ユニットは、コンベア12による搬送方向に直交する向きに一直線に配置された多くの画素14aを有している。

【0021】

〔LCDモニタ〕

LCDモニタ30は、フルドット表示の液晶ディスプレイである。また、LCDモニタ30は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面の表示も行う。

【0022】

〔X線漏洩量センサ〕

X線漏洩量センサ40は、線量当量率を常時表示するものであり、図1及び図4に示すように、シールドボックス11の両開口11aの近傍に取り付けられている。このX線漏洩量センサ40が常にX線の漏洩量を表示するため、X線検査装置10の近くで作業する者が心理的に安心を得ることができる。

【0023】

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU21を搭載するとともに、このCPU21が制御する主記憶部としてROM22、RAM23、及びHDD(ハードディスク)25を搭載している。また、制御コンピュータ20は、フロッピー(登録商標)ディスクとの入出力を行うFDD(フロッピー(登録商標)ディスクドライブ)24も有している。

【0024】

さらに、制御コンピュータ20は、LCDモニタ30に対するデータ表示を制御する表示制御回路、LCDモニタ30のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート等を備えている。

【0025】

そして、CPU21、ROM22、RAM23、FDD24、HDD25などは、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0026】

また、制御コンピュータ20は、コンベアモータ12a、ロータリエンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14、X線漏洩量センサ40等と接続されている。

【0027】

ロータリエンコーダ12bは、コンベアモータ12aに装着され、コンベア12の搬送速度を検知して制御コンピュータ20に送る。この搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。

【0028】

光電センサ15は、被検査物品である商品GがX線ラインセンサ14の位置にくるタイミングを検知するための同期センサであり、コンベアを挟んで配置される一対の投光器及び受光器から構成されている。

【0029】

X線漏洩量センサ40により検出されるX線漏洩量のデータは、制御コンピュータ20が所定の時間間隔で取得し、HDD25内のX線漏洩量ファイル25bに記憶・蓄積される。

【0030】

<制御コンピュータによる物品不良の判断>

〔X線画像作成〕

制御コンピュータ20は、光電センサ15からの信号を受けて、商品Gが扇状のX線照射部(図2参照)を通過するときに、X線ラインセンサ14によるX線透視像信号(図3参照)を細かい時間間隔で取得して、それらのX線透視像信号を基にして商品GのX線画像を作成する。

【0031】

〔物品不良判断〕

そして、制御コンピュータ20は、得られたX線画像から、複数の判断方式によって物品の良・不良を判断する。判断方式には、例えば、トレース検出方式、2値化検出方式、マスク2値化検出方式などがある。これらの判断方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0032】

トレース検出方式及び2値化検出方式は、画像のマスクされていない領域に対して判断を行う。一方、マスク2値化方式は、画像のマスクされている領域に対して判断を行う。マスクは、商品Gの容器部分などに対して設定される。

【0033】

トレース検出方式は、被検出物の大まかな厚さに沿って基準レベル(しきい値)を設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することができる。

【0034】

2値化検出方式及びマスク2値化方式は、一定の明るさに基準レベルを設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この2値化検出方式は、比較的大きい異物を検出するために設定されている。

【0035】

各判断方式における基準レベルやマスク領域については、LCDモニタ30のタッチパネル機能を使った使用者からの入力によって、設定及び変更が為される。

【0036】

〔表示制御〕

制御コンピュータ20は、通常の検査中においては、得られた商品GのX線画像及び各判断方式による判断に関する情報をLCDモニタ30に表示させる。

【0037】

<制御コンピュータによる検出レベルの診断>

次に、X線照射器13及びX線ラインセンサ14の交換時期を推定するX線検出レベルの診断機能について説明する。

【0038】

〔データ蓄積〕

X線検査装置10の電源投入時、あるいはX線検出レベル診断モードの選択時には、制御コンピュータ20がX線の検出レベルの診断テストを行う。この診断テストでは、X線照射器13からX線を照射していない状態においてX線ラインセンサ14の検出レベル(ダークレベル)を測定するダークレベル測定と、コンベア12に何も載せない状態でX線照射器13からX線を照射してX線ラインセンサ14の検出レベル(ブライトレベル)を測定するブライトレベル測定とが行われ、各データがHDD25内の検出レベルファイル25aに記憶・蓄積される。また、ブライトレベルとダークレベルとの差(以下、検知レベルという。)のデータも、検出レベルファイル25aに記憶・蓄積される。すなわち、検出レベルファイル25aには、ブライトレベル、ダークレベル、及び検知レベルの経時変化が記憶される。

【0039】

これらの各レベルのデータは、X線ラインセンサ14の各ユニット51〜58に対してそれぞれ記憶されていく。

【0040】

なお、通常は少なくとも数日に1度はX線検査装置10の電源投入が為され、上記診断テストが長い間行われないという事態は発生しないと思われるが、それを防止するために、例えば、24時間毎に自動的にX線検出レベル診断モードへの移行を促すようなメッセージをLCDモニタ30に表示するようにしてもよい。

【0041】

制御コンピュータ20は、上記診断テストを終えた後、図6に示す画面をLCDモニタ30に表示する。ここには、現在の各レベルの数値以外に、各レベルの経時変化を表すグラフや、残使用可能時間が表示される。残使用可能時間は、検知レベルが所定の下限値を下回ると予想される時までの時間であって、検知レベルの過去の経時変化を基に制御コンピュータ20により演算される。

【0042】

〔警告制御〕

診断テスト後の制御コンピュータ20による残使用可能時間の演算において現在の検知レベルが所定の下限値を下回っていると判断された場合には、制御コンピュータ20は、LCDモニタ30を使って警告表示を行う(図7参照)。ここでは、「警告 X線検査不可」という大きな文字表示を行い、X線照射器13あるいはX線ラインセンサ14を交換しなければX線検査装置10が使えないことを使用者に知らしめる。

【0043】

また、図示しないが、残使用可能時間が管理上の下限値(例えば、20時間)を下回るようになったときには、X線照射器13あるいはX線ラインセンサ14の交換を促す画面表示を行う。

【0044】

なお、図6や図7に示す診断結果及び警告画面に表されているものは、8つのユニット51〜58の最も悪いものの結果である。それぞれのユニットの結果については、初期設定で設定することで、順番にLCDモニタ30に表示させることも可能である。

【0045】

<制御コンピュータによるコンベアの故障発見>

次に、コンベア12の故障を発見するための制御について説明する。

【0046】

〔データ蓄積〕

上記のように、コンベアモータ12aに装着されているロータリエンコーダ12bから送られるコンベア12の搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。具体的には、実際のコンベア12の搬送速度のデータが、使用者により設定されている搬送速度とともに記憶される。

【0047】

〔警告制御〕

制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差の絶対値あるいは偏差値を監視して、その差が所定のしきい値よりも大きくなったときにLCDモニタ30により警告表示を行う。また、メンテナンスモードなどにおいて使用者が搬送速度関係のデータの表示を要求したときには、制御コンピュータ20は、各データの経時変化をグラフ表示したものをLCDモニタ30に表示する。

【0048】

また、制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差が次第に大きくなってきているときには、その旨をLCDモニタ30に表示して注意を促す。

【0049】

これにより、使用者は、コンベア12やコンベアモータ12aが故障したり制御通りに動かなくなったりしたときに、その不具合をいち早く認識することができるようになっている。

【0050】

<制御コンピュータによるX線漏洩量の表示>

次に、X線検査装置10のシールドボックス11の開口11aから漏洩するX線量の表示制御について説明する。

【0051】

〔データ蓄積〕

上記のように、制御コンピュータ20は、X線漏洩量センサ40により検出されるX線漏洩量のデータを、所定の時間間隔で取得してHDD25内のX線漏洩量ファイル25bに記憶・蓄積する。

【0052】

〔警告制御〕

制御コンピュータ20は、X線漏洩量ファイル25bに蓄積されていくX線漏洩量のデータを基に、漏洩したX線の積算量を演算する。そして、この積算量が所定量を超えたときに、いつからの積算値がどのような数値を超えたのかに関する情報をLCDモニタ30に表示する。

【0053】

<X線検査装置の主な特徴>

(1)

X線ラインセンサ14の検出レベルは、通常、X線照射器13の消耗やX線ラインセンサ14の消耗によって、だんだんと低下していく。本実施形態のX線検査装置10では、その低下の経時変化を監視しうるように、X線ラインセンサ14の検出レベルの経時変化を、HDD25の検出レベルファイル25aに記憶・蓄積させている。

【0054】

このため、X線検査装置10の使用者は、図6に示すような画面表示によってX線ラインセンサ14の検出レベルの経時変化を知ることができるようになり、X線照射器13やX線ラインセンサ14が使用に耐えない状態になる前にこれらを交換するようになることが期待できる。したがって、メーカー推奨の交換時間がくる前にX線照射器13やX線ラインセンサ14の寿命がなくなり、使用中に突然X線検査装置10の使用ができなくなるといったトラブルが少なくなる。

【0055】

例えば、図7に示す警告画面を見た使用者は、同時に使用し始めたX線照射器13とX線ラインセンサ14との使用時間が9211時間に達しており、少なくとも一方を交換しなければならないことを認識する。そして、通常、X線照射器13のほうがX線ラインセンサ14よりも寿命が短く、メーカーの取扱説明書にも推奨する交換時間の目安が記載されていることから、使用者は、まずX線照射器13を交換することになる。交換したときには、LCDモニタ30のタッチパネル機能を用いてX線照射器13の使用時間をリセットして0に戻す。このようにしておけば、使用者は、次回の交換の際にも、X線照射器13及びX線ラインセンサ14の累計使用時間をチェックしつつ、どちらを交換すればよいかを判断することができるようになる。

【0056】

(2)

本実施形態のX線検査装置10では、複数のユニット51〜58からX線ラインセンサ14が構成されている。これらのユニット51〜58は、図2や図3に示すように検査対象である商品Gにより遮られるX線量がそれぞれ異なり、また、X線照射器13からの距離も異なる。このため、ユニット51〜58は、それぞれ寿命が異なることになる。

【0057】

これに鑑み、ここでは、ユニット51〜58それぞれに対して、検出レベルの経時変化を検出レベルファイル25aに記憶させている。そして、それぞれのユニット51〜58のX線の検出レベルの診断結果については、それぞれLCDモニタ30に表示させることができるように構成している。

【0058】

このため、各ユニット51〜58それぞれの寿命の推測も可能であり、ユニット51〜58単位で適切な交換時期に交換を行うことも可能となっている。これにより、交換が必要なユニットだけを順番に交換していくことができ、高価な消耗品(X線ラインセンサ14)の交換に対して経済的なメリットを享受することができる。

【0059】

[他の実施形態]

(A)

上記実施形態では、現在の検知レベルが所定の下限値を下回っていると判断された場合に、LCDモニタ30を使って警告表示を行っているが、これに加えて、ブザー等による警報の発令を行うことも有効である。

【0060】

(B)

上記実施形態では、主として異物混入という不良を検出するX線検査装置10について説明しているが、割れ欠けといった不良を検出するX線検査装置や、商品内に単品が平面的に複数配置された単品の数量を計数することのできるX線検査装置などに対しても、本発明の適用が可能である。

【0061】

(C)

上記実施形態では、LCDモニタ30にユニット51〜58のうち、最も悪いものを表示させていたが、LCDモニタ30にユニット51〜58の全てや、コンベア12の搬送速度データ、X線漏洩量を同時に表示させても良い。また、警告対象のデータのみを選択して表示させても良いし、警告対象のデータのみを色を変えて表示させても良い。ユニット51〜58の全てを表示させる場合には、各ユニット間での経時変化の具合が比較でき、消耗の激しいユニットを特定しやくなる。

【0062】

(D)

現状ではX線照射器13の消耗度合いとX線ラインセンサ14の消耗度合いとを別々に判断することは難しいが、それが将来的に可能になれば、ブライトレベルやダークレベルの経時変化からそれぞれの消耗度合いを判断して、X線照射器13及びX線ラインセンサ14それぞれの適切な交換時期を使用者に提示することもできるようになる。

【0063】

(E)

上記実施形態のX線検査装置10をWWWサーバに接続させ、X線検査装置10から離れた場所の情報端末上のWWWブラウザに情報を発信させるようにすることも可能である。例えば、図7のような警告画面を表示させるときに、同時にWWWサーバを介して外部の情報端末機器に警告のメールを発することが考えられる。また、そのX線検査装置10のX線照射器13やX線ラインセンサ14の発注を可能にする情報(品番等)をメールの内容に含ませるようにすることも有効であると考えられる。

【0064】

このようにすれば、情報端末機器とX線検査装置10とを専用通信回線で接続することなくインターネットを介して結ぶことができ、離れた場所からでもX線検査装置10を比較的容易に管理することができるようになる。

【産業上の利用可能性】

【0065】

本発明は、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができるという効果を有し、X線を使用して物品の検査を行うX線検査装置として有用である。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の簡易構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成を示す図。

【図5】制御コンピュータのブロック構成図。

【図6】LCDモニタの一表示画面図。

【図7】LCDモニタの一表示画面図。

【符号の説明】

【0067】

10 X線検査装置

11 シールドボックス(ケーシング)

11a 開口

12 コンベア(搬送機構)

12a コンベアモータ(搬送機構)

13 X線照射器(X線源)

14 X線ラインセンサ

20 制御コンピュータ(警告制御手段)

25 HDD

25a 検出レベルファイル

25b X線漏洩量ファイル

25c 搬送速度ファイル

30 LCDモニタ(表示部)

40 X線漏洩量センサ

51〜58 ユニット

G 商品(物品)

【技術分野】

【0001】

本発明は、X線検査装置、特に、X線源及びX線ラインセンサを使用して物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このX線検査装置では、連続搬送されてくる各被検査物品に対してX線を照射し、そのX線の透過状態をX線ラインセンサで検出して、物品中に異物が混入していないか、あるいは物品に割れ欠けが生じていたり物品内の単位物(単品)の数量が不足していたりしないかを判別する。また、X線検査装置によって、物品内の単位物の数量を数える検査が行われることもある。

【0003】

X線検査装置において不良と判断された物品は、後段の振分装置によって不良品として振り分けられる。物品に異物が混入していたといった危機的な不良が見つかった場合には、生産ラインを止めて上流の装置等の点検を行い、原因が究明される。一方、割れ欠けや数量不足といった不良の場合には、取り替えや数量合わせを行って再び生産ラインに戻されることが多い。また、X線検査装置によって単位物の数量を数える場合には、後工程にてその数が印刷されたラベルを貼り付けるようなことが行なわれている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなX線検査装置では、X線を物品に向けて照射するX線源と、そのX線の透過状態を検出するX線ラインセンサとが用いられる。X線ラインセンサは高価な消耗品であり、従来においては、メーカーの推奨する所定の交換時間、例えば20000時間といった交換時間が経過したときに交換することが行われている。

【0005】

しかし、メーカーの推奨する交換時間は目安であり、実際に交換が必要な時期は、使用状態、検査対象の物品のX線透過度、周囲の雰囲気の状態などに左右される。したがって、メーカー推奨の交換時間がくる前にX線ラインセンサの寿命がなくなることがある。

【0006】

本発明の課題は、使用中にX線ラインセンサが使用に耐えない状態になることが抑えられるX線検査装置を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係るX線検査装置は、X線を使用して物品の検査を行うX線検査装置であって、X線源と、X線ラインセンサと、制御部とを備える。X線源は、X線を照射する。X線ラインセンサは、X線源からのX線を検知する。制御部は、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。

【0008】

請求項2に係るX線検査装置は、請求項1に係るX線検査装置であって、X線ラインセンサは、多数の画素から成るユニットである。制御部は、ユニットの検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【0009】

請求項3に係るX線検査装置は、請求項2に係るX線検査装置であって、制御部は、ユニットの検出レベルを記憶部に記憶し、記憶部に記憶された検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【0010】

請求項4に係るX線検査装置は、請求項1から3のいずれか係るX線検査装置であって、制御部は、検出レベルが下限値を下回るときに、X線ラインセンサの使用が不可であるか否かを判断する。

【0011】

請求項5に係るX線検査装置は、請求項1から4のいずれか係るX線検査装置であって、X線ラインセンサの検出レベルは、第1検出レベル、第2検出レベル、および第1検出レベルと第2検出レベルとの差の少なくとも1つである。第1検出レベルは、X線源からX線ラインセンサにX線を照射していない状態におけるX線ラインセンサの検出レベルである。第2検出レベルは、X線源からX線ラインセンサにX線を照射している状態におけるX線ラインセンサの検出レベルである。

【発明の効果】

【0012】

本発明では、制御部が、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。したがって、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができる。

【発明を実施するための最良の形態】

【0013】

本発明の一実施形態に係るX線検査装置の外観を、図1に示す。このX線検査装置10は、食品等の商品の生産ラインにおいて品質検査を行う装置の1つであって、連続的に搬送されてくる商品に対してX線を照射して、商品を透過したX線量を基に商品の不良判断を行う装置である。

【0014】

X線検査装置10の被検査物品である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0015】

<X線検査装置の構成>

X線検査装置10は、図1及び図2に示すように、主として、シールドボックス11と、コンベア12と、X線照射器13と、X線ラインセンサ14と、タッチパネル機能付きのLCDモニタ30と、X線漏洩量センサ40と、制御コンピュータ20(図5参照)とから構成されている。

【0016】

〔シールドボックス〕

シールドボックス11は、両側面に、商品を搬出入するための開口11aを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20などが収容されている。

【0017】

なお、図1には図示していないが、開口11aは、シールドボックス11の外部へのX線の漏洩を抑えるための遮蔽ノレンにより塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されるもので、商品が搬出入されるときには商品により押しのけられる。

【0018】

また、シールドボックス11の正面上部には、LCDモニタ30の他、キーの差し込み口や電源スイッチが配置されている。

【0019】

〔コンベア〕

コンベア12は、シールドボックス11内において被検査物品を搬送するものであり、図5に示すコンベアモータ12aにより駆動する。コンベア12による搬送速度は、使用者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって細かく制御される。

【0020】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサに向けて扇状のX線(図2の斜線範囲Xを参照)を照射する。

【0021】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベア12を透過してくるX線を検出する。このX線ラインセンサ14は、図3に示すように、1列に並べられた8つのユニットから構成されている。各ユニットは、コンベア12による搬送方向に直交する向きに一直線に配置された多くの画素14aを有している。

【0022】

〔LCDモニタ〕

LCDモニタ30は、フルドット表示の液晶ディスプレイである。また、LCDモニタ30は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面の表示も行う。

【0023】

〔X線漏洩量センサ〕

X線漏洩量センサ40は、線量当量率を常時表示するものであり、図1及び図4に示すように、シールドボックス11の両開口11aの近傍に取り付けられている。このX線漏洩量センサ40が常にX線の漏洩量を表示するため、X線検査装置10の近くで作業する者が心理的に安心を得ることができる。

【0024】

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU21を搭載するとともに、このCPU21が制御する主記憶部としてROM22、RAM23、及びHDD(ハードディスク)25を搭載している。また、制御コンピュータ20は、フロッピーディスクとの入出力を行うFDD(フロッピーディスクドライブ)24も有している。

【0025】

さらに、制御コンピュータ20は、LCDモニタ30に対するデータ表示を制御する表示制御回路、LCDモニタ30のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート等を備えている。

【0026】

そして、CPU21、ROM22、RAM23、FDD24、HDD25などは、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0027】

また、制御コンピュータ20は、コンベアモータ12a、ロータリエンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14、X線漏洩量センサ40等と接続されている。

【0028】

ロータリエンコーダ12bは、コンベアモータ12aに装着され、コンベア12の搬送速度を検知して制御コンピュータ20に送る。この搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。

【0029】

光電センサ15は、被検査物品である商品GがX線ラインセンサ14の位置にくるタイミングを検知するための同期センサであり、コンベアを挟んで配置される一対の投光器及び受光器から構成されている。

【0030】

X線漏洩量センサ40により検出されるX線漏洩量のデータは、制御コンピュータ20が所定の時間間隔で取得し、HDD25内のX線漏洩量ファイル25bに記憶・蓄積される。

【0031】

<制御コンピュータによる物品不良の判断>

〔X線画像作成〕

制御コンピュータ20は、光電センサ15からの信号を受けて、商品Gが扇状のX線照射部(図2参照)を通過するときに、X線ラインセンサ14によるX線透視像信号(図3参照)を細かい時間間隔で取得して、それらのX線透視像信号を基にして商品GのX線画像を作成する。

【0032】

〔物品不良判断〕

そして、制御コンピュータ20は、得られたX線画像から、複数の判断方式によって物品の良・不良を判断する。判断方式には、例えば、トレース検出方式、2値化検出方式、マスク2値化検出方式などがある。これらの判断方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0033】

トレース検出方式及び2値化検出方式は、画像のマスクされていない領域に対して判断を行う。一方、マスク2値化方式は、画像のマスクされている領域に対して判断を行う。マスクは、商品Gの容器部分などに対して設定される。

【0034】

トレース検出方式は、被検出物の大まかな厚さに沿って基準レベル(しきい値)を設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することができる。

【0035】

2値化検出方式及びマスク2値化方式は、一定の明るさに基準レベルを設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この2値化検出方式は、比較的大きい異物を検出するために設定されている。

【0036】

各判断方式における基準レベルやマスク領域については、LCDモニタ30のタッチパネル機能を使った使用者からの入力によって、設定及び変更が為される。

【0037】

〔表示制御〕

制御コンピュータ20は、通常の検査中においては、得られた商品GのX線画像及び各判断方式による判断に関する情報をLCDモニタ30に表示させる。

【0038】

<制御コンピュータによる検出レベルの診断>

次に、X線照射器13及びX線ラインセンサ14の交換時期を推定するX線検出レベルの診断機能について説明する。

【0039】

〔データ蓄積〕

X線検査装置10の電源投入時、あるいはX線検出レベル診断モードの選択時には、制御コンピュータ20がX線の検出レベルの診断テストを行う。この診断テストでは、X線照射器13からX線を照射していない状態においてX線ラインセンサ14の検出レベル(ダークレベル)を測定するダークレベル測定と、コンベア12に何も載せない状態でX線照射器13からX線を照射してX線ラインセンサ14の検出レベル(ブライトレベル)を測定するブライトレベル測定とが行われ、各データがHDD25内の検出レベルファイル25aに記憶・蓄積される。また、ブライトレベルとダークレベルとの差(以下、検知レベルという。)のデータも、検出レベルファイル25aに記憶・蓄積される。すなわち、検出レベルファイル25aには、ブライトレベル、ダークレベル、及び検知レベルの経時変化が記憶される。

【0040】

これらの各レベルのデータは、X線ラインセンサ14の各ユニット51〜58に対してそれぞれ記憶されていく。

【0041】

なお、通常は少なくとも数日に1度はX線検査装置10の電源投入が為され、上記診断テストが長い間行われないという事態は発生しないと思われるが、それを防止するために、例えば、24時間毎に自動的にX線検出レベル診断モードへの移行を促すようなメッセージをLCDモニタ30に表示するようにしてもよい。

【0042】

制御コンピュータ20は、上記診断テストを終えた後、図6に示す画面をLCDモニタ30に表示する。ここには、現在の各レベルの数値以外に、各レベルの経時変化を表すグラフや、残使用可能時間が表示される。残使用可能時間は、検知レベルが所定の下限値を下回ると予想される時までの時間であって、検知レベルの過去の経時変化を基に制御コンピュータ20により演算される。

【0043】

〔警告制御〕

診断テスト後の制御コンピュータ20による残使用可能時間の演算において現在の検知レベルが所定の下限値を下回っていると判断された場合には、制御コンピュータ20は、LCDモニタ30を使って警告表示を行う(図7参照)。ここでは、「警告 X線検査不可」という大きな文字表示を行い、X線照射器13あるいはX線ラインセンサ14を交換しなければX線検査装置10が使えないことを使用者に知らしめる。

【0044】

また、図示しないが、残使用可能時間が管理上の下限値(例えば、20時間)を下回るようになったときには、X線照射器13あるいはX線ラインセンサ14の交換を促す画面表示を行う。

【0045】

なお、図6や図7に示す診断結果及び警告画面に表されているものは、8つのユニット51〜58の最も悪いものの結果である。それぞれのユニットの結果については、初期設定で設定することで、順番にLCDモニタ30に表示させることも可能である。

【0046】

<制御コンピュータによるコンベアの故障発見>

次に、コンベア12の故障を発見するための制御について説明する。

【0047】

〔データ蓄積〕

上記のように、コンベアモータ12aに装着されているロータリエンコーダ12bから送られるコンベア12の搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。具体的には、実際のコンベア12の搬送速度のデータが、使用者により設定されている搬送速度とともに記憶される。

【0048】

〔警告制御〕

制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差の絶対値あるいは偏差値を監視して、その差が所定のしきい値よりも大きくなったときにLCDモニタ30により警告表示を行う。また、メンテナンスモードなどにおいて使用者が搬送速度関係のデータの表示を要求したときには、制御コンピュータ20は、各データの経時変化をグラフ表示したものをLCDモニタ30に表示する。

【0049】

また、制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差が次第に大きくなってきているときには、その旨をLCDモニタ30に表示して注意を促す。

【0050】

これにより、使用者は、コンベア12やコンベアモータ12aが故障したり制御通りに動かなくなったりしたときに、その不具合をいち早く認識することができるようになっている。

【0051】

<制御コンピュータによるX線漏洩量の表示>

次に、X線検査装置10のシールドボックス11の開口11aから漏洩するX線量の表示制御について説明する。

【0052】

〔データ蓄積〕

上記のように、制御コンピュータ20は、X線漏洩量センサ40により検出されるX線漏洩量のデータを、所定の時間間隔で取得してHDD25内のX線漏洩量ファイル25bに記憶・蓄積する。

【0053】

〔警告制御〕

制御コンピュータ20は、X線漏洩量ファイル25bに蓄積されていくX線漏洩量のデータを基に、漏洩したX線の積算量を演算する。そして、この積算量が所定量を超えたときに、いつからの積算値がどのような数値を超えたのかに関する情報をLCDモニタ30に表示する。

【0054】

<X線検査装置の主な特徴>

(1)

X線ラインセンサ14の検出レベルは、通常、X線照射器13の消耗やX線ラインセンサ14の消耗によって、だんだんと低下していく。本実施形態のX線検査装置10では、その低下の経時変化を監視しうるように、X線ラインセンサ14の検出レベルの経時変化を、HDD25の検出レベルファイル25aに記憶・蓄積させている。

【0055】

このため、X線検査装置10の使用者は、図6に示すような画面表示によってX線ラインセンサ14の検出レベルの経時変化を知ることができるようになり、X線照射器13やX線ラインセンサ14が使用に耐えない状態になる前にこれらを交換するようになることが期待できる。したがって、メーカー推奨の交換時間がくる前にX線照射器13やX線ラインセンサ14の寿命がなくなり、使用中に突然X線検査装置10の使用ができなくなるといったトラブルが少なくなる。

【0056】

例えば、図7に示す警告画面を見た使用者は、同時に使用し始めたX線照射器13とX線ラインセンサ14との使用時間が9211時間に達しており、少なくとも一方を交換しなければならないことを認識する。そして、通常、X線照射器13のほうがX線ラインセンサ14よりも寿命が短く、メーカーの取扱説明書にも推奨する交換時間の目安が記載されていることから、使用者は、まずX線照射器13を交換することになる。交換したときには、LCDモニタ30のタッチパネル機能を用いてX線照射器13の使用時間をリセットして0に戻す。このようにしておけば、使用者は、次回の交換の際にも、X線照射器13及びX線ラインセンサ14の累計使用時間をチェックしつつ、どちらを交換すればよいかを判断することができるようになる。

【0057】

(2)

本実施形態のX線検査装置10では、複数のユニット51〜58からX線ラインセンサ14が構成されている。これらのユニット51〜58は、図2や図3に示すように検査対象である商品Gにより遮られるX線量がそれぞれ異なり、また、X線照射器13からの距離も異なる。このため、ユニット51〜58は、それぞれ寿命が異なることになる。

【0058】

これに鑑み、ここでは、ユニット51〜58それぞれに対して、検出レベルの経時変化を検出レベルファイル25aに記憶させている。そして、それぞれのユニット51〜58のX線の検出レベルの診断結果については、それぞれLCDモニタ30に表示させることができるように構成している。

【0059】

このため、各ユニット51〜58それぞれの寿命の推測も可能であり、ユニット51〜58単位で適切な交換時期に交換を行うことも可能となっている。これにより、交換が必要なユニットだけを順番に交換していくことができ、高価な消耗品(X線ラインセンサ14)の交換に対して経済的なメリットを享受することができる。

【0060】

[他の実施形態]

(A)

上記実施形態では、現在の検知レベルが所定の下限値を下回っていると判断された場合に、LCDモニタ30を使って警告表示を行っているが、これに加えて、ブザー等による警報の発令を行うことも有効である。

【0061】

(B)

上記実施形態では、主として異物混入という不良を検出するX線検査装置10について説明しているが、割れ欠けといった不良を検出するX線検査装置や、商品内に単品が平面的に複数配置された単品の数量を計数することのできるX線検査装置などに対しても、本発明の適用が可能である。

【0062】

(C)

上記実施形態では、LCDモニタ30にユニット51〜58のうち、最も悪いものを表示させていたが、LCDモニタ30にユニット51〜58の全てや、コンベア12の搬送速度データ、X線漏洩量を同時に表示させても良い。また、警告対象のデータのみを選択して表示させても良いし、警告対象のデータのみを色を変えて表示させても良い。ユニット51〜58の全てを表示させる場合には、各ユニット間での経時変化の具合が比較でき、消耗の激しいユニットを特定しやくなる。

【0063】

(D)

現状ではX線照射器13の消耗度合いとX線ラインセンサ14の消耗度合いとを別々に判断することは難しいが、それが将来的に可能になれば、ブライトレベルやダークレベルの経時変化からそれぞれの消耗度合いを判断して、X線照射器13及びX線ラインセンサ14それぞれの適切な交換時期を使用者に提示することもできるようになる。

【0064】

(E)

上記実施形態のX線検査装置10をWWWサーバに接続させ、X線検査装置10から離れた場所の情報端末上のWWWブラウザに情報を発信させるようにすることも可能である。例えば、図7のような警告画面を表示させるときに、同時にWWWサーバを介して外部の情報端末機器に警告のメールを発することが考えられる。また、そのX線検査装置10のX線照射器13やX線ラインセンサ14の発注を可能にする情報(品番等)をメールの内容に含ませるようにすることも有効であると考えられる。

【0065】

このようにすれば、情報端末機器とX線検査装置10とを専用通信回線で接続することなくインターネットを介して結ぶことができ、離れた場所からでもX線検査装置10を比較的容易に管理することができるようになる。

【産業上の利用可能性】

【0066】

本発明は、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができるという効果を有し、X線を使用して物品の検査を行うX線検査装置として有用である。

【図面の簡単な説明】

【0067】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の簡易構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成を示す図。

【図5】制御コンピュータのブロック構成図。

【図6】LCDモニタの一表示画面図。

【図7】LCDモニタの一表示画面図。

【符号の説明】

【0068】

10 X線検査装置

11 シールドボックス(ケーシング)

11a 開口

12 コンベア(搬送機構)

12a コンベアモータ(搬送機構)

13 X線照射器(X線源)

14 X線ラインセンサ

20 制御コンピュータ(警告制御手段)

25 HDD

25a 検出レベルファイル

25b X線漏洩量ファイル

25c 搬送速度ファイル

30 LCDモニタ(表示部)

40 X線漏洩量センサ

51〜58 ユニット

G 商品(物品)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検査装置、特に、X線源及びX線ラインセンサを使用して物品の検査を行うX線検査装置に関する。

【背景技術】

【0002】

食品などの商品の生産ラインにおいては、商品への異物混入や商品の割れ欠けがある場合にそのような商品を出荷しないために、X線検査装置により検査が為されることがある。このX線検査装置では、連続搬送されてくる各被検査物品に対してX線を照射し、そのX線の透過状態をX線ラインセンサで検出して、物品中に異物が混入していないか、あるいは物品に割れ欠けが生じていたり物品内の単位物(単品)の数量が不足していたりしないかを判別する。また、X線検査装置によって、物品内の単位物の数量を数える検査が行われることもある。

【0003】

X線検査装置において不良と判断された物品は、後段の振分装置によって不良品として振り分けられる。物品に異物が混入していたといった危機的な不良が見つかった場合には、生産ラインを止めて上流の装置等の点検を行い、原因が究明される。一方、割れ欠けや数量不足といった不良の場合には、取り替えや数量合わせを行って再び生産ラインに戻されることが多い。また、X線検査装置によって単位物の数量を数える場合には、後工程にてその数が印刷されたラベルを貼り付けるようなことが行なわれている。

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記のようなX線検査装置では、X線を物品に向けて照射するX線源と、そのX線の透過状態を検出するX線ラインセンサとが用いられる。X線ラインセンサは高価な消耗品であり、従来においては、メーカーの推奨する所定の交換時間、例えば20000時間といった交換時間が経過したときに交換することが行われている。

【0005】

しかし、メーカーの推奨する交換時間は目安であり、実際に交換が必要な時期は、使用状態、検査対象の物品のX線透過度、周囲の雰囲気の状態などに左右される。したがって、メーカー推奨の交換時間がくる前にX線ラインセンサの寿命がなくなることがある。

【0006】

本発明の課題は、使用中にX線ラインセンサが使用に耐えない状態になることが抑えられるX線検査装置を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係るX線検査装置は、X線を使用して物品の検査を行うX線検査装置であって、X線源と、X線ラインセンサと、制御部とを備える。X線源は、X線を照射する。X線ラインセンサは、X線源からのX線を検知する。制御部は、第1検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨の報知を行う。第1検出レベルは、X線源からX線ラインセンサにX線を照射していない状態におけるX線ラインセンサの検出レベルである。

【0008】

請求項2に係るX線検査装置は、請求項1に記載のX線検査装置であって、制御部は、第1検出レベルと、第2検出レベルとの差に基づきX線ラインセンサの使用が不可であると判断した場合に、上記報知を行う。第2検出レベルは、X線源からX線ラインセンサにX線を照射している状態におけるX線ラインセンサの検出レベルである。

【0009】

請求項3に係るX線検査装置は、請求項2に記載のX線検査装置であって、第2検出レベルは、物品がX線源とX線ラインセンサとの間に存在していない状態におけるX線ラインセンサの検出レベルである。

【0010】

請求項4に係るX線検査装置は、請求項1から請求項3のいずれかに記載のX線検査装置であって、蓄積部をさらに備える。蓄積部は、検出レベルを蓄積する。制御部は、蓄積部に蓄積された検出レベルに基づいて、X線ラインセンサの使用が不可であるか否かを判断する。

【発明の効果】

【0011】

本発明では、制御部が、X線ラインセンサの検出レベルに基づきX線ラインセンサの使用が不可であると判断した場合に、X線ラインセンサの使用が不可である旨を報知する。したがって、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができる。

【発明を実施するための最良の形態】

【0012】

本発明の一実施形態に係るX線検査装置の外観を、図1に示す。このX線検査装置10は、食品等の商品の生産ラインにおいて品質検査を行う装置の1つであって、連続的に搬送されてくる商品に対してX線を照射して、商品を透過したX線量を基に商品の不良判断を行う装置である。

【0013】

X線検査装置10の被検査物品である商品Gは、図4に示すように、前段コンベア60によりX線検査装置10に運ばれてくる。商品Gは、X線検査装置10において異物混入の有無が判断される。このX線検査装置10での判断結果は、X線検査装置10の下流側に配置される振分機構70に送られる。振分機構70は、商品GがX線検査装置10において良品と判断された場合には商品Gを正規のラインコンベア80へと送り、商品GがX線検査装置10において不良品と判断された場合には商品Gを不良品貯留コンベア90へと振り分ける。

【0014】

<X線検査装置の構成>

X線検査装置10は、図1及び図2に示すように、主として、シールドボックス11と、コンベア12と、X線照射器13と、X線ラインセンサ14と、タッチパネル機能付きのLCDモニタ30と、X線漏洩量センサ40と、制御コンピュータ20(図5参照)とから構成されている。

【0015】

〔シールドボックス〕

シールドボックス11は、両側面に、商品を搬出入するための開口11aを有している。このシールドボックス11の中に、コンベア12、X線照射器13、X線ラインセンサ14、制御コンピュータ20などが収容されている。

【0016】

なお、図1には図示していないが、開口11aは、シールドボックス11の外部へのX線の漏洩を抑えるための遮蔽ノレンにより塞がれている。この遮蔽ノレンは、鉛を含むゴムから成形されるもので、商品が搬出入されるときには商品により押しのけられる。

【0017】

また、シールドボックス11の正面上部には、LCDモニタ30の他、キーの差し込み口や電源スイッチが配置されている。

【0018】

〔コンベア〕

コンベア12は、シールドボックス11内において被検査物品を搬送するものであり、図5に示すコンベアモータ12aにより駆動する。コンベア12による搬送速度は、使用者が入力した設定速度になるように、制御コンピュータ20によるコンベアモータ12aのインバータ制御によって細かく制御される。

【0019】

〔X線照射器〕

X線照射器13は、図2に示すように、コンベア12の上方に配置されており、下方のX線ラインセンサに向けて扇状のX線(図2の斜線範囲Xを参照)を照射する。

【0020】

〔X線ラインセンサ〕

X線ラインセンサ14は、コンベア12の下方に配置されており、商品Gやコンベア12を透過してくるX線を検出する。このX線ラインセンサ14は、図3に示すように、1列に並べられた8つのユニットから構成されている。各ユニットは、コンベア12による搬送方向に直交する向きに一直線に配置された多くの画素14aを有している。

【0021】

〔LCDモニタ〕

LCDモニタ30は、フルドット表示の液晶ディスプレイである。また、LCDモニタ30は、タッチパネル機能を有しており、初期設定や不良判断に関するパラメータ入力などを促す画面の表示も行う。

【0022】

〔X線漏洩量センサ〕

X線漏洩量センサ40は、線量当量率を常時表示するものであり、図1及び図4に示すように、シールドボックス11の両開口11aの近傍に取り付けられている。このX線漏洩量センサ40が常にX線の漏洩量を表示するため、X線検査装置10の近くで作業する者が心理的に安心を得ることができる。

【0023】

〔制御コンピュータ〕

制御コンピュータ20は、図5に示すように、CPU21を搭載するとともに、このCPU21が制御する主記憶部としてROM22、RAM23、及びHDD(ハードディスク)25を搭載している。また、制御コンピュータ20は、フロッピー(登録商標)ディスクとの入出力を行うFDD(フロッピー(登録商標)ディスクドライブ)24も有している。

【0024】

さらに、制御コンピュータ20は、LCDモニタ30に対するデータ表示を制御する表示制御回路、LCDモニタ30のタッチパネルからのキー入力データを取り込むキー入力回路、図示しないプリンタにおけるデータ印字の制御等を行うためのI/Oポート等を備えている。

【0025】

そして、CPU21、ROM22、RAM23、FDD24、HDD25などは、アドレスバス,データバス等のバスラインを介して相互に接続されている。

【0026】

また、制御コンピュータ20は、コンベアモータ12a、ロータリエンコーダ12b、光電センサ15、X線照射器13、X線ラインセンサ14、X線漏洩量センサ40等と接続されている。

【0027】

ロータリエンコーダ12bは、コンベアモータ12aに装着され、コンベア12の搬送速度を検知して制御コンピュータ20に送る。この搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。

【0028】

光電センサ15は、被検査物品である商品GがX線ラインセンサ14の位置にくるタイミングを検知するための同期センサであり、コンベアを挟んで配置される一対の投光器及び受光器から構成されている。

【0029】

X線漏洩量センサ40により検出されるX線漏洩量のデータは、制御コンピュータ20が所定の時間間隔で取得し、HDD25内のX線漏洩量ファイル25bに記憶・蓄積される。

【0030】

<制御コンピュータによる物品不良の判断>

〔X線画像作成〕

制御コンピュータ20は、光電センサ15からの信号を受けて、商品Gが扇状のX線照射部(図2参照)を通過するときに、X線ラインセンサ14によるX線透視像信号(図3参照)を細かい時間間隔で取得して、それらのX線透視像信号を基にして商品GのX線画像を作成する。

【0031】

〔物品不良判断〕

そして、制御コンピュータ20は、得られたX線画像から、複数の判断方式によって物品の良・不良を判断する。判断方式には、例えば、トレース検出方式、2値化検出方式、マスク2値化検出方式などがある。これらの判断方式で判断した結果、1つでも不良と判断するものがあれば、その商品Gは不良品と判断される。

【0032】

トレース検出方式及び2値化検出方式は、画像のマスクされていない領域に対して判断を行う。一方、マスク2値化方式は、画像のマスクされている領域に対して判断を行う。マスクは、商品Gの容器部分などに対して設定される。

【0033】

トレース検出方式は、被検出物の大まかな厚さに沿って基準レベル(しきい値)を設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この方式では、比較的小さな異物を検出することができる。

【0034】

2値化検出方式及びマスク2値化方式は、一定の明るさに基準レベルを設定し、像がそれよりも暗くなったときに商品G内に異物が混入していると判断する方式である。この2値化検出方式は、比較的大きい異物を検出するために設定されている。

【0035】

各判断方式における基準レベルやマスク領域については、LCDモニタ30のタッチパネル機能を使った使用者からの入力によって、設定及び変更が為される。

【0036】

〔表示制御〕

制御コンピュータ20は、通常の検査中においては、得られた商品GのX線画像及び各判断方式による判断に関する情報をLCDモニタ30に表示させる。

【0037】

<制御コンピュータによる検出レベルの診断>

次に、X線照射器13及びX線ラインセンサ14の交換時期を推定するX線検出レベルの診断機能について説明する。

【0038】

〔データ蓄積〕

X線検査装置10の電源投入時、あるいはX線検出レベル診断モードの選択時には、制御コンピュータ20がX線の検出レベルの診断テストを行う。この診断テストでは、X線照射器13からX線を照射していない状態においてX線ラインセンサ14の検出レベル(ダークレベル)を測定するダークレベル測定と、コンベア12に何も載せない状態でX線照射器13からX線を照射してX線ラインセンサ14の検出レベル(ブライトレベル)を測定するブライトレベル測定とが行われ、各データがHDD25内の検出レベルファイル25aに記憶・蓄積される。また、ブライトレベルとダークレベルとの差(以下、検知レベルという。)のデータも、検出レベルファイル25aに記憶・蓄積される。すなわち、検出レベルファイル25aには、ブライトレベル、ダークレベル、及び検知レベルの経時変化が記憶される。

【0039】

これらの各レベルのデータは、X線ラインセンサ14の各ユニット51〜58に対してそれぞれ記憶されていく。

【0040】

なお、通常は少なくとも数日に1度はX線検査装置10の電源投入が為され、上記診断テストが長い間行われないという事態は発生しないと思われるが、それを防止するために、例えば、24時間毎に自動的にX線検出レベル診断モードへの移行を促すようなメッセージをLCDモニタ30に表示するようにしてもよい。

【0041】

制御コンピュータ20は、上記診断テストを終えた後、図6に示す画面をLCDモニタ30に表示する。ここには、現在の各レベルの数値以外に、各レベルの経時変化を表すグラフや、残使用可能時間が表示される。残使用可能時間は、検知レベルが所定の下限値を下回ると予想される時までの時間であって、検知レベルの過去の経時変化を基に制御コンピュータ20により演算される。

【0042】

〔警告制御〕

診断テスト後の制御コンピュータ20による残使用可能時間の演算において現在の検知レベルが所定の下限値を下回っていると判断された場合には、制御コンピュータ20は、LCDモニタ30を使って警告表示を行う(図7参照)。ここでは、「警告 X線検査不可」という大きな文字表示を行い、X線照射器13あるいはX線ラインセンサ14を交換しなければX線検査装置10が使えないことを使用者に知らしめる。

【0043】

また、図示しないが、残使用可能時間が管理上の下限値(例えば、20時間)を下回るようになったときには、X線照射器13あるいはX線ラインセンサ14の交換を促す画面表示を行う。

【0044】

なお、図6や図7に示す診断結果及び警告画面に表されているものは、8つのユニット51〜58の最も悪いものの結果である。それぞれのユニットの結果については、初期設定で設定することで、順番にLCDモニタ30に表示させることも可能である。

【0045】

<制御コンピュータによるコンベアの故障発見>

次に、コンベア12の故障を発見するための制御について説明する。

【0046】

〔データ蓄積〕

上記のように、コンベアモータ12aに装着されているロータリエンコーダ12bから送られるコンベア12の搬送速度のデータは、所定の時間間隔毎に、HDD25内の搬送速度ファイル25cに記憶・蓄積される。具体的には、実際のコンベア12の搬送速度のデータが、使用者により設定されている搬送速度とともに記憶される。

【0047】

〔警告制御〕

制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差の絶対値あるいは偏差値を監視して、その差が所定のしきい値よりも大きくなったときにLCDモニタ30により警告表示を行う。また、メンテナンスモードなどにおいて使用者が搬送速度関係のデータの表示を要求したときには、制御コンピュータ20は、各データの経時変化をグラフ表示したものをLCDモニタ30に表示する。

【0048】

また、制御コンピュータ20は、実際の搬送速度と設定されている搬送速度との差が次第に大きくなってきているときには、その旨をLCDモニタ30に表示して注意を促す。

【0049】

これにより、使用者は、コンベア12やコンベアモータ12aが故障したり制御通りに動かなくなったりしたときに、その不具合をいち早く認識することができるようになっている。

【0050】

<制御コンピュータによるX線漏洩量の表示>

次に、X線検査装置10のシールドボックス11の開口11aから漏洩するX線量の表示制御について説明する。

【0051】

〔データ蓄積〕

上記のように、制御コンピュータ20は、X線漏洩量センサ40により検出されるX線漏洩量のデータを、所定の時間間隔で取得してHDD25内のX線漏洩量ファイル25bに記憶・蓄積する。

【0052】

〔警告制御〕

制御コンピュータ20は、X線漏洩量ファイル25bに蓄積されていくX線漏洩量のデータを基に、漏洩したX線の積算量を演算する。そして、この積算量が所定量を超えたときに、いつからの積算値がどのような数値を超えたのかに関する情報をLCDモニタ30に表示する。

【0053】

<X線検査装置の主な特徴>

(1)

X線ラインセンサ14の検出レベルは、通常、X線照射器13の消耗やX線ラインセンサ14の消耗によって、だんだんと低下していく。本実施形態のX線検査装置10では、その低下の経時変化を監視しうるように、X線ラインセンサ14の検出レベルの経時変化を、HDD25の検出レベルファイル25aに記憶・蓄積させている。

【0054】

このため、X線検査装置10の使用者は、図6に示すような画面表示によってX線ラインセンサ14の検出レベルの経時変化を知ることができるようになり、X線照射器13やX線ラインセンサ14が使用に耐えない状態になる前にこれらを交換するようになることが期待できる。したがって、メーカー推奨の交換時間がくる前にX線照射器13やX線ラインセンサ14の寿命がなくなり、使用中に突然X線検査装置10の使用ができなくなるといったトラブルが少なくなる。

【0055】

例えば、図7に示す警告画面を見た使用者は、同時に使用し始めたX線照射器13とX線ラインセンサ14との使用時間が9211時間に達しており、少なくとも一方を交換しなければならないことを認識する。そして、通常、X線照射器13のほうがX線ラインセンサ14よりも寿命が短く、メーカーの取扱説明書にも推奨する交換時間の目安が記載されていることから、使用者は、まずX線照射器13を交換することになる。交換したときには、LCDモニタ30のタッチパネル機能を用いてX線照射器13の使用時間をリセットして0に戻す。このようにしておけば、使用者は、次回の交換の際にも、X線照射器13及びX線ラインセンサ14の累計使用時間をチェックしつつ、どちらを交換すればよいかを判断することができるようになる。

【0056】

(2)

本実施形態のX線検査装置10では、複数のユニット51〜58からX線ラインセンサ14が構成されている。これらのユニット51〜58は、図2や図3に示すように検査対象である商品Gにより遮られるX線量がそれぞれ異なり、また、X線照射器13からの距離も異なる。このため、ユニット51〜58は、それぞれ寿命が異なることになる。

【0057】

これに鑑み、ここでは、ユニット51〜58それぞれに対して、検出レベルの経時変化を検出レベルファイル25aに記憶させている。そして、それぞれのユニット51〜58のX線の検出レベルの診断結果については、それぞれLCDモニタ30に表示させることができるように構成している。

【0058】

このため、各ユニット51〜58それぞれの寿命の推測も可能であり、ユニット51〜58単位で適切な交換時期に交換を行うことも可能となっている。これにより、交換が必要なユニットだけを順番に交換していくことができ、高価な消耗品(X線ラインセンサ14)の交換に対して経済的なメリットを享受することができる。

【0059】

[他の実施形態]

(A)

上記実施形態では、現在の検知レベルが所定の下限値を下回っていると判断された場合に、LCDモニタ30を使って警告表示を行っているが、これに加えて、ブザー等による警報の発令を行うことも有効である。

【0060】

(B)

上記実施形態では、主として異物混入という不良を検出するX線検査装置10について説明しているが、割れ欠けといった不良を検出するX線検査装置や、商品内に単品が平面的に複数配置された単品の数量を計数することのできるX線検査装置などに対しても、本発明の適用が可能である。

【0061】

(C)

上記実施形態では、LCDモニタ30にユニット51〜58のうち、最も悪いものを表示させていたが、LCDモニタ30にユニット51〜58の全てや、コンベア12の搬送速度データ、X線漏洩量を同時に表示させても良い。また、警告対象のデータのみを選択して表示させても良いし、警告対象のデータのみを色を変えて表示させても良い。ユニット51〜58の全てを表示させる場合には、各ユニット間での経時変化の具合が比較でき、消耗の激しいユニットを特定しやくなる。

【0062】

(D)

現状ではX線照射器13の消耗度合いとX線ラインセンサ14の消耗度合いとを別々に判断することは難しいが、それが将来的に可能になれば、ブライトレベルやダークレベルの経時変化からそれぞれの消耗度合いを判断して、X線照射器13及びX線ラインセンサ14それぞれの適切な交換時期を使用者に提示することもできるようになる。

【0063】

(E)

上記実施形態のX線検査装置10をWWWサーバに接続させ、X線検査装置10から離れた場所の情報端末上のWWWブラウザに情報を発信させるようにすることも可能である。例えば、図7のような警告画面を表示させるときに、同時にWWWサーバを介して外部の情報端末機器に警告のメールを発することが考えられる。また、そのX線検査装置10のX線照射器13やX線ラインセンサ14の発注を可能にする情報(品番等)をメールの内容に含ませるようにすることも有効であると考えられる。

【0064】

このようにすれば、情報端末機器とX線検査装置10とを専用通信回線で接続することなくインターネットを介して結ぶことができ、離れた場所からでもX線検査装置10を比較的容易に管理することができるようになる。

【産業上の利用可能性】

【0065】

本発明は、X線検査装置の使用中にX線ラインセンサが使用に耐えない状態になることを抑えることができるという効果を有し、X線を使用して物品の検査を行うX線検査装置として有用である。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施形態に係るX線検査装置の外観斜視図。

【図2】X線検査装置のシールドボックス内部の簡易構成図。

【図3】X線検査の原理を示す模式図。

【図4】X線検査装置の前後の構成を示す図。

【図5】制御コンピュータのブロック構成図。

【図6】LCDモニタの一表示画面図。

【図7】LCDモニタの一表示画面図。

【符号の説明】

【0067】

10 X線検査装置

11 シールドボックス(ケーシング)

11a 開口

12 コンベア(搬送機構)

12a コンベアモータ(搬送機構)

13 X線照射器(X線源)

14 X線ラインセンサ

20 制御コンピュータ(警告制御手段)

25 HDD

25a 検出レベルファイル

25b X線漏洩量ファイル

25c 搬送速度ファイル

30 LCDモニタ(表示部)

40 X線漏洩量センサ

51〜58 ユニット

G 商品(物品)

【特許請求の範囲】

【請求項1】

X線を使用して物品の検査を行うX線検査装置であって、

X線を照射するX線源と、

前記X線源からのX線を検知するX線ラインセンサと、

前記X線ラインセンサの検出レベルに基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記X線ラインセンサの使用が不可である旨を報知する制御部と、

を備えたX線検査装置。

【請求項2】

前記X線ラインセンサは、多数の画素から成るユニットであり、

前記制御部は、前記ユニットの検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1に記載のX線検査装置。

【請求項3】

前記制御部は、前記ユニットの検出レベルを記憶部に記憶し、前記記憶部に記憶された前記検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項2に記載のX線検査装置。

【請求項4】

前記制御部は、前記検出レベルが下限値を下回るときに、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1から3のいずれかに記載のX線検査装置。

【請求項5】

前記X線ラインセンサの検出レベルは、前記X線源から前記X線ラインセンサにX線を照射していない状態における前記X線ラインセンサの第1検出レベル、前記X線源から前記X線ラインセンサにX線を照射している状態における前記X線ラインセンサの第2検出レベル、および前記第1検出レベルと前記第2検出レベルとの差の、少なくとも1つである、

請求項1から4のいずれかに記載のX線検査装置。

【特許請求の範囲】

【請求項1】

X線を使用して物品の検査を行うX線検査装置であって、

X線を照射するX線源と、

前記X線源からのX線を検知するX線ラインセンサと、

前記X線源から前記X線ラインセンサにX線を照射していない状態における前記X線ラインセンサの検出レベルである第1検出レベルに基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記X線ラインセンサの使用が不可である旨の報知を行う制御部と、

を備えたX線検査装置。

【請求項2】

前記制御部は、前記第1検出レベルと、前記X線源から前記X線ラインセンサにX線を照射している状態における前記X線ラインセンサの検出レベルである第2検出レベルとの差に基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記報知を行う、

請求項1に記載のX線検査装置。

【請求項3】

前記第2検出レベルは、物品が前記X線源と前記X線ラインセンサとの間に存在していない状態における前記X線ラインセンサの検出レベルである、

請求項2に記載のX線検査装置。

【請求項4】

前記検出レベルを蓄積する蓄積部、

をさらに備え、

前記制御部は、前記蓄積部に蓄積された前記検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1から3のいずれかに記載のX線検査装置。

【請求項1】

X線を使用して物品の検査を行うX線検査装置であって、

X線を照射するX線源と、

前記X線源からのX線を検知するX線ラインセンサと、

前記X線ラインセンサの検出レベルに基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記X線ラインセンサの使用が不可である旨を報知する制御部と、

を備えたX線検査装置。

【請求項2】

前記X線ラインセンサは、多数の画素から成るユニットであり、

前記制御部は、前記ユニットの検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1に記載のX線検査装置。

【請求項3】

前記制御部は、前記ユニットの検出レベルを記憶部に記憶し、前記記憶部に記憶された前記検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項2に記載のX線検査装置。

【請求項4】

前記制御部は、前記検出レベルが下限値を下回るときに、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1から3のいずれかに記載のX線検査装置。

【請求項5】

前記X線ラインセンサの検出レベルは、前記X線源から前記X線ラインセンサにX線を照射していない状態における前記X線ラインセンサの第1検出レベル、前記X線源から前記X線ラインセンサにX線を照射している状態における前記X線ラインセンサの第2検出レベル、および前記第1検出レベルと前記第2検出レベルとの差の、少なくとも1つである、

請求項1から4のいずれかに記載のX線検査装置。

【特許請求の範囲】

【請求項1】

X線を使用して物品の検査を行うX線検査装置であって、

X線を照射するX線源と、

前記X線源からのX線を検知するX線ラインセンサと、

前記X線源から前記X線ラインセンサにX線を照射していない状態における前記X線ラインセンサの検出レベルである第1検出レベルに基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記X線ラインセンサの使用が不可である旨の報知を行う制御部と、

を備えたX線検査装置。

【請求項2】

前記制御部は、前記第1検出レベルと、前記X線源から前記X線ラインセンサにX線を照射している状態における前記X線ラインセンサの検出レベルである第2検出レベルとの差に基づき前記X線ラインセンサの使用が不可であると判断した場合に、前記報知を行う、

請求項1に記載のX線検査装置。

【請求項3】

前記第2検出レベルは、物品が前記X線源と前記X線ラインセンサとの間に存在していない状態における前記X線ラインセンサの検出レベルである、

請求項2に記載のX線検査装置。

【請求項4】

前記検出レベルを蓄積する蓄積部、

をさらに備え、

前記制御部は、前記蓄積部に蓄積された前記検出レベルに基づいて、前記X線ラインセンサの使用が不可であるか否かを判断する、

請求項1から3のいずれかに記載のX線検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−258822(P2006−258822A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2006−134439(P2006−134439)

【出願日】平成18年5月12日(2006.5.12)

【分割の表示】特願2000−338824(P2000−338824)の分割

【原出願日】平成12年11月7日(2000.11.7)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フロッピー

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成18年5月12日(2006.5.12)

【分割の表示】特願2000−338824(P2000−338824)の分割

【原出願日】平成12年11月7日(2000.11.7)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フロッピー

【出願人】(000147833)株式会社イシダ (859)

【Fターム(参考)】

[ Back to top ]