X線検査装置

【課題】冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるX線検査装置を提供すること。

【解決手段】被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報を予め設定する設定入力手段15と、X線検出器10から出力される濃度データから、被検査物Wの外形を抽出する外形抽出手段17と、X線検出器10から出力される濃度データから、被検査物Wの綴じ部材Sを抽出する綴じ部材抽出手段18と、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別する判別手段20とを備えた。

【解決手段】被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報を予め設定する設定入力手段15と、X線検出器10から出力される濃度データから、被検査物Wの外形を抽出する外形抽出手段17と、X線検出器10から出力される濃度データから、被検査物Wの綴じ部材Sを抽出する綴じ部材抽出手段18と、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別する判別手段20とを備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線検査装置に関し、特に、冊子状の被検査物の綴じ状態を検査するX線検査装置に関するものである。

【背景技術】

【0002】

一般に、製本された冊子の綴じ状態を検査するために、製本ラインの一部には検査装置が設けられている。

【0003】

従来の検査装置としては、折丁の通過を検知する光電検知器と、綴針金を検知する磁気センサーとを備え、順次搬送される折丁の綴針金の有無について検知する技術が知られている(例えば、特許文献1参照)。

【0004】

また、帯状のレーザー光の間に折丁を搬送させ、折丁の背部の陰影を検出した際のエッジ部の数に基づいて、綴針金が折丁の背から飛び出した不良品を判別する技術が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2525368号公報

【特許文献2】特許3681478号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された技術では、磁気センサーにより綴針金の有無は検出することができるが、綴針金が正しい形状、数量、位置であるか否かといった綴じ状態の良否までは検査することができなかった。

【0007】

また、特許文献2に記載された技術では、折丁の表面に露出している綴針金の状態を光学的に検出することができるが、綴針金が内部に隠れている場合は綴針金の状態を検出できないため、綴じ状態の良否を検査することができないという問題があった。

【0008】

そこで、本発明は、前述のような従来の問題を解決するためになされたもので、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるX線検査装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明に係るX線検査装置は、綴じ部材(S)を有する被検査物(W)にX線を曝射するX線発生器(9)と、前記被検査物を透過するX線を検出して透過量に応じた濃度データを出力するX線検出器(10)とを備え、前記X線検出器から出力される濃度データに基づいて前記被検査物の検査を行うX線検査装置(1)において、前記被検査物の綴じ部材の正常状態を含む綴じ部材情報を予め設定する設定入力手段(15)と、前記X線検出器から出力される濃度データから、前記被検査物の外形を抽出する外形抽出手段(17)と、前記X線検出器から出力される濃度データから、前記被検査物の綴じ部材を抽出する綴じ部材抽出手段(18)と、前記外形抽出手段が抽出した前記被検査物の外形の中に前記綴じ部材抽出手段が抽出した綴じ部材を重ね合わせ、前記綴じ部材抽出手段が抽出した綴じ部材の状態と、前記綴じ部材情報に含まれる綴じ部材の正常状態とを比較して、前記被検査物の綴じ状態の良否を判別する判別手段(20)とを備えたことを特徴とする。

【0010】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常状態と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0011】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の形状を含むことを特徴とする。

【0012】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な形状と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0013】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の数量を含むことを特徴とする。

【0014】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な数量と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0015】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の位置を含むことを特徴とする。

【0016】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な位置と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0017】

また、本発明に係るX線検査装置は、前記設定入力手段が、前記被検査物の寸法を予め設定し、前記外形抽出手段が、前記X線検出器から出力される濃度データと、前記設定入力手段から入力された前記被検査物の寸法とに基づいて前記被検査物の外形を抽出することを特徴とする。

【0018】

この構成により、被検査物が重なっている場合でも、設定入力手段から入力された被検査物の寸法に基づいて被検査物の搬送方向上流側と下流側の双方の境界を検出することができるので、被検査物の外形を正確に抽出することができる。

【0019】

また、本発明に係るX線検査装置は、前記綴じ部材が糊であり、前記判別手段が、前記綴じ部材抽出手段が抽出した糊の形状と、前記綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、前記糊のむらを検知することにより前記被検査物の綴じ状態の良否を判別することを特徴とする。

【0020】

この構成により、綴じ部材が糊である場合でも、判別手段が、綴じ部材抽出手段が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、糊のむらを検知することにより被検査物の綴じ状態の良否を判別するので、被検査物の内部に糊としての綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【発明の効果】

【0021】

本発明は、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるX線検査装置を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係るX線検査装置の概略構成を示す斜視図である。

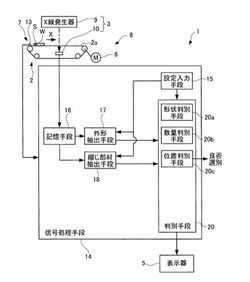

【図2】本発明の実施の形態に係るX線検査装置の内部構成を示すブロック図である。

【図3】(a)〜(c)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物を示す図である。

【図4】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する正常な綴じ状態の被検査物を示す図であり、(b)〜(e)は、異常な綴じ状態の被検査物を示す図である。

【図5】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/3重なって搬送される状態を示す上面図であり、(b)は、側面図である。

【図6】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/2重なって搬送される状態を示す上面図であり、(b)は、側面図である。

【図7】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物の綴じ部材が糊である場合を示す図であり、(b)は、被検査物の検出頻度と濃度の関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照して説明する。

【0024】

まず構成について説明する。

【0025】

図1は、本発明の実施の形態に係るX線検査装置の概略構成を示す斜視図である。図2は、本発明の実施の形態に係るX線検査装置の内部構成を示すブロック図である。図3(a)〜(c)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物を示す図である。なお、本実施の形態のX線検査装置は、製本ラインの搬送路の一部に設けられ、所定間隔をおいて順次搬送されてくる冊子状の被検査物Wの綴じ状態(綴じ部材の形状、数量、位置)の検査を行うものである。

【0026】

図1に示すように、X線検査装置1は、搬送部2と検出部3とを装置本体4内部に備え、表示器5を装置本体4の前面上部に備えている。

【0027】

搬送部2は、冊子状の被検査物Wを、所定間隔をおいて順次搬送するものである。この搬送部2は、例えば装置本体4に対して水平に配置されたベルトコンベアにより構成されている。搬送部2は、図1に示す駆動モータ6の駆動により予め設定された搬送速度で搬入口7から搬入された被検査物Wを搬出口8側(図中搬送方向X)に向けて搬送面としてのベルト面2a上を搬送させるようになっている。

【0028】

検出部3は、順次搬送される被検査物Wに対し、搬送路途中の図示しない検査空間においてX線を曝射するとともに被検査物Wを透過するX線を検出するものであり、搬送部2の上方に所定高さ離隔して配置されたX線発生器9と、搬送部2内にX線発生器9と対向して配置されたX線検出器10を備えている。

【0029】

X線発生源としてのX線発生器9は、金属製の箱体11内部に設けられた円筒状のX線管12を図示しない絶縁油に浸漬した構成を有しており、X線管12の陰極からの電子ビームを陽極ターゲットに照射させてX線を生成している。X線管12は、その長手方向が被検査物Wの搬送方向Xと直交する方向(Y方向)に設けられている。X線管12により生成されたX線は、下方のX線検出器10に向けて、長手方向に沿った図示しないスリットにより略三角形状のスクリーン状となって曝射されるようになっている。

【0030】

X線検出器10は、搬送される被検査物Wの搬送方向Xの平面上で搬送方向Xと直交するY方向に複数の素子が一直線上に配置されたものであり、ライン状に整列して配設された複数のフォトダイオードと、ライン状のフォトダイオード上に設けられたシンチレータとからなる複数の素子により構成される。X線検出器10は、被検査物Wの搬送方向Xの平面上で直交する方向Yに直線状に配置された複数の素子によって被検査物Wを透過するX線を検出して、この検出結果による濃度データを素子毎に複数の素子数を1ラインとして全素子数まで順次出力するようになっており、被検査物Wの搬送に伴って1ラインからの順次出力を繰り返すようになっている。

【0031】

図2に示すように、搬送部2の搬入口7側には、被検査物Wの通過を検出する位置検出手段13が設けられている。位置検出手段13は、搬送部2としてのベルトコンベアの入口側に設けられる図示しない一対の投受光器により構成され、被検査物Wが投受光器の前を通過している間は、タイミング信号としてのオン信号を信号処理手段14に出力するようになっている。

【0032】

このような構成のX線検出器10では、搬送部2上を搬送される被検査物Wに対してX線発生器9からX線が曝射される。そして、この被検査物WへのX線の曝射に伴って被検査物Wを透過してくるX線がシンチレータにより光に変換される。シンチレータで変換された光は、その下部に配置されるフォトダイオードによって受光される。そして、各フォトダイオードは、受光した光を電気信号に変換して出力する。したがって、X線検出器10は、被検査物Wを透過したX線の強さに対応した強さの電気信号を信号処理手段14に出力するようになっている。

【0033】

ここで、被検査物Wは、図3(a)〜(c)に示すように、綴じ部材Sにより綴じられた冊子状のものであり、綴じ部材Sとしては綴針金(ステープル)を用い、綴じ方法としては、2つ折りにした紙の折り目の部分を綴じ部材Sで留める中綴じ(図3(a))、または、束ねた紙の端から5mm程度の位置を綴じ代として綴じ部材Sで留める平綴じ(図3(b))を採用したものである。なお、綴じ部材Sの姿勢(向き)は中綴じと平綴じとでは異なったものとなるが、本実施の形態では、図面の読取りを容易にして便宜を図るため、被検査物Wの中綴じまたは平綴じの区別なく図3(c)に示す態様、すなわち被検査物Wを平綴じ状態の冊子として表すとともに綴じ部材Sの姿勢を中綴じ状態のもので表した態様で図示して説明する。なお、綴じ部材Sとして綴針金に限らず、後述するように糊を用いた場合であっても、本実施の形態のX線検査装置1は被検査物Wの綴じ状態の良否を判別することができるようになっている。

【0034】

信号処理手段14は、CPUやメモリなどを備えて構成され、位置検出手段13が被検査物Wを検出したときのオン信号をタイミング信号とする所定時間後に、X線検出器10からの電気信号を取り込んで各種信号処理を行うものであり、設定入力手段15、記憶手段(データメモリ)16、外形抽出手段17、綴じ部材抽出手段18、判別手段20を備えている。

【0035】

設定入力手段15は、被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報や、被検査物Wの寸法等の情報を予め入力したり、X線検査装置1の動作に関する各種設定や指示を入力するためにユーザが操作する複数のキーやスイッチ等で構成される。具体的には、設定入力手段15からは、綴じ部材Sの形状、数量、外形からの位置が、綴じ部材情報として数値入力されたり、被検査物Wの寸法が数値入力されるようになっている。

【0036】

さらに、設定入力手段15からは、搬送部2の搬送速度、外形抽出手段17が被検査物Wの外形を抽出するときの閾値(第1の閾値)や綴じ部材抽出手段18が綴じ部材Sを抽出するときの閾値(第2の閾値)、被検査物Wを良品判別するための基準となる閾値、各閾値に対する許容範囲等の情報を被検査物Wの品種毎に予め設定し、検査実行時には呼び出すことができるようになっている。設定入力手段15は、設定値を記憶する図示しない記憶部を有している。

【0037】

表示器5は、被検査物W毎に、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)、被検査物Wの外形および被検査物W内の綴じ部材Sの画像を表示するとともに、判別手段20の判別結果を「OK」または「NG」等のように文字で表示したり、総検査数、良品数、NG総数などの統計的情報を、設定入力手段15からのキー操作に基づいて表示するようになっている。

【0038】

記憶手段16は、被検査物W毎のX線透過データを記憶するようになっている。記憶手段16が記憶するX線透過データは、X線検出器10からの電気信号を図示しないA/D変換器によりA/D変換して得られたものである。具体的には、この記憶手段16には、1つの被検査物Wの検査を行う毎に、X線検出器10の1ライン(Y方向)あたり例えば640個のX線透過データが、少なくとも搬送される被検査物Wの搬送方向の長さ(前端から後端までの検出期間に相当)に対応した所定ライン数(480ライン)だけ格納される。また、記憶手段16は、複数の被検査物Wが重なった状態で検査を行う際には、重なった状態で搬送される被検査物Wが途切れるまで、X線透過データを記憶する。

【0039】

外形抽出手段17は、記憶手段16に記憶されたX線透過データ(濃度データ)から、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)による濃度データを作成し、この作成された全体画像の濃度データにおける被検査物Wの輪郭(エッジ)から被検査物Wの外形を抽出するようになっている。具体的には、外形抽出手段17は、記憶手段16に格納されたX線透過データの濃淡レベルから全体のヒストグラムを求める。そして、求めた全体のヒストグラムや、設定入力手段15から予め入力された閾値(第1の閾値)を参照して、被検査物Wの濃度データと、被検査物W以外(例えば搬送部2のベルト面2a)の濃度データとに切り分けて2値化する。例えば被検査物Wの濃度データを255とし、被検査物W以外の濃度データを0とする。そして、2値化された2値画像に基づいて被検査物Wの外形を抽出している。また、外形抽出手段17は、被検査物Wの外形を抽出する際に、被検査物Wの位置も取得するようになっている。ここで、被検査物Wの外形とは、被検査物Wの外縁(エッジ)のことをいう。

【0040】

綴じ部材抽出手段18は、記憶手段16に記憶されたX線透過データ(濃度データ)から、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)による濃度データを作成し、この作成された全体画像の濃度データにおける綴じ部材Sの輪郭(エッジ)から綴じ部材Sを抽出するようになっている。具体的には、綴じ部材抽出手段18は、記憶手段16に格納されたX線透過データの濃淡レベルから全体のヒストグラムを求める。そして、求めた全体のヒストグラムや、設定入力手段から予め入力された閾値(第2の閾値)を参照して、綴じ部材Sの濃度データと、綴じ部材S以外(例えば被検査物Wや搬送部2のベルト面2a)の濃度データとに切り分けて2値化する。そして、2値化された2値画像に基づいて綴じ部材Sだけを抽出している。また、綴じ部材抽出手段18は、綴じ部材Sを抽出する際に、綴じ部材Sの位置も取得するようになっている。

【0041】

判別手段20は、綴じ部材Sの形状を良否判別する形状判別手段20a、綴じ部材Sの数量を良否判別する数量判別手段20b、綴じ部材Sの位置を良否判別する位置判別手段20cを備え、これらの各判別結果または総合的な判別結果(綴じ部材Sの形状、数量、位置の良否の組合せによる判別結果)を表示器5に表示させたり、総合的な判別結果に応じて被検査物Wを良品または不良品として選別するための信号を外部出力するものである。

【0042】

判別手段20は、外形抽出手段17が抽出した被検査物Wの外形と、綴じ部材抽出手段18が抽出した綴じ部材Sとを、双方の位置情報に基づいて重ね合わせた上で、各判別を行うようになっている。すなわち、判別手段20は、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別するようになっている。

【0043】

形状判別手段20aは、被検査物Wの外形の中に位置する綴じ部材Sの形状が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの形状に対して一定の許容範囲内で一致しないとき、その被検査物W内の綴じ部材Sの形状が異常であると判断し、形状不良を示す判別信号を出力するようになっている。

【0044】

数量判別手段20bは、被検査物Wの外形の中に位置する綴じ部材Sの数量が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの数量と一致しないとき、その被検査物W内の綴じ部材Sの数量が異常であると判断し、数量不良を示す判別信号を出力するようになっている。

【0045】

位置判別手段20cは、被検査物Wの外形の中に位置する綴じ部材Sのそれぞれの位置が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの位置と一致しないとき、その被検査物W内の綴じ部材Sの位置が異常であると判断し、位置不良を示す判別信号を出力するようになっている。すなわち、位置判別手段20cは、外形抽出手段17が抽出した被検査物Wの外形および綴じ部材抽出手段18が抽出した綴じ部材Sの双方の位置に基づいて、被検査物Wの外形と綴じ部材Sとを重ね合わせ、各綴じ部材Sが被検査物Wの外形内の正しい位置にないときに、綴じ部材Sの位置が異常であると判断するようになっている。

【0046】

なお、信号処理手段14は図示しないフィルタ手段を備えており、このフィルタ手段により記憶手段16に格納された被検査物WのX線透過データに対して所定のフィルタ処理を施している。このフィルタ処理の際には、例えば微分フィルタ(Robertsフィルタ、Prewittフィルタ、Sobelフィルタ)やラプラシアンフィルタなどの特徴抽出フィルタが用いられる。このため、X線透過データ(濃度データ)の濃淡を強調することによりエッジ(境界)を検出し易くし、被検査物Wの外形や綴じ部材Sをより強調して抽出し易くしている。

【0047】

以下、被検査物Wの各状態とX線検査装置1による良否判別について説明する。

【0048】

図4(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する正常な綴じ状態の被検査物を示す図であり、図4(b)〜(e)は、異常な綴じ状態の被検査物を示す図である。図5(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/3重なって搬送される状態を示す上面図であり、図5(b)は、側面図である。図6(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/2重なって搬送される状態を示す上面図であり、図6(b)は、側面図である。図7(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物の綴じ部材が糊である場合を示す図であり、図7(b)は、被検査物の検出頻度と濃度の関係を示す図である。

【0049】

図4(a)に示すように、正しく綴じられた被検査物Wは、3つの綴じ部材Sが被検査物Wの端部(冊子の所謂"背"に近い側の端部)に留められた状態のものである。また、図4(b)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、綴じ部材Sが2つしか留っておらず、綴じ部材Sの数量が正常でないものである。また、図4(c)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、一番下の綴じ部材Sが異常な形状に座屈しており、このように少なくとも1つの綴じ部材Sの形状が正常でないものである。また、図4(d)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、綴じ部材Sの数量が3つであるが、中央の綴じ部材Sが正しい位置に留められておらず、脱落または空打ち等により間違った位置にある状態のものである。

【0050】

なお、被検査物Wの端部の冊子としての"背"に近い側の端部に3つの綴じ部材Sが留められている場合が良品であるとは必ずしも言えず、例えば、図4(d)の被検査物Wが、CD(Compact Disc)を附録Cとして備え、中央の綴じ部材Sがこの附録Cを被検査物Wに留めるものとして構成されている場合、図4(d)のような被検査物Wの綴じ部材Sの位置が正常状態であると予め設定入力手段15により綴じ部材情報を設定しておくことにより、X線検査装置1にこの被検査物Wを良品として判別させることができる。また、図4(e)に示すように、被検査物Wの綴じ部材Sの状態が正常であっても、ページが折れ曲がった状態で裁断された等により部分的な重なり部Fが生じた場合は、設定入力手段15からの設定により重なり部Fを検出して不良品と判別させるようにしてもよい。なお、図4(e)の破線は、重なり部Fを広げたものを示している。

【0051】

図5(a)、(b)に示すように、複数の被検査物W(図では4つ)が3分の1ずつ重なっている場合、X線透過データ(濃度データ)の全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)は、2つの被検査物Wが重なった部分と、被検査物Wが重なってない部分とで濃度が異なる。すなわち、被検査物Wの搬送方向をA〜Hで区切った場合、BとCの間、DとEの間、FとGの間は2つの被検査物Wの重なり部分であるので相対的に濃い濃度データとなり、AとBの間、CとDの間、EとFの間、GとHの間は被検査部材Wが重なっていないので相対的に薄い濃度データとなる。

【0052】

このため、外形抽出手段17は、被検査物Wの境界を検出することはできても、被検査物Wの外形を正確に抽出することが困難なことがある。すなわち、外形抽出手段17は、図にBで示す位置のエッジを検出したときに、このBのエッジを被検査物Wの搬送方向上流または下流の何れの側の境界として認識すべきか分からないため、被検査物Wの外形を抽出できないこともあり得る。

【0053】

そこで、設定入力手段15から被検査物Wの寸法Lを予め設定しておくことにより、外形抽出手段17は、Bで示す位置のエッジを検出したときに、このエッジから距離Lだけ離れた位置にあるEで示すエッジをその被検査物Wの他端のエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。

【0054】

図6(a)、(b)に示すように、複数の被検査物W(図では4つ)が2分の1ずつ重なっている場合、X線透過データ(濃度データ)の全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)は、複数の被検査物Wのグループの両端を除いて、2つの被検査物Wが重なった状態となる。すなわち、被検査物Wの搬送方向をA〜Hで区切った場合、BとGの間は2つの被検査物Wの重なり部分であるので相対的に濃い濃度データとなり、AとBの間、GとHの間は被検査部材Wが重なっていないので相対的に薄い濃度データとなる。なお、被検査物Wが正確に2分の1ずつ重なっていることは通常あり得ないため、基本的に、図のC、D、E、Fで示す部分には、例え弱くてもエッジが検出される。

【0055】

このため、外形抽出手段17は、被検査物Wの境界を検出することはできても、図5(a)、(b)で示した場合と同様に、被検査物Wの外形を正確に抽出することが困難なことがある。すなわち、外形抽出手段17は、図にBで示す位置のエッジを検出したときに、このエッジを被検査物Wの搬送方向上流または下流の何れの側の境界として認識すべきか分からないため、被検査物Wの外形を抽出できないこともあり得る。

【0056】

そこで、設定入力手段15から被検査物Wの寸法Lを予め設定しておくことにより、外形抽出手段17は、Bで示す位置のエッジを検出したときに、このBのエッジから距離Lだけ離れた位置にあるEで示すエッジをその被検査物Wの他端のエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。また、外形抽出手段17は、Eで示すエッジとFで示すエッジとが同化してしまったため、E、Fのエッジを僅かにしか検出できなかった場合でも、EのエッジはBのエッジから距離Lだけ離れているので、Bのエッジを有する被検査物Wの他端がEのエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。

【0057】

図7(a)に示すように、被検査物Wの綴じ部材Sが綴針金ではなく糊である場合も、綴じ部材抽出手段18は、記憶手段16に記憶されたX線透過データ(濃度データ)から、図7(b)に示すヒストグラムと所定の閾値によって綴じ部材Sとそれ以外とに切り分けて2値化し、綴じ部材Sだけを抽出することができる。綴じ部材Sが糊である場合、被検査物Wが良品であるときの綴じ部材Sの形状は、図7(a)に示す被検査物Wの綴じ部材Sのように矩形であり、綴じ部材Sの数量は1つであり、綴じ部材Sの位置は被検査物Wの冊子としての"背"に近い側の端部である。例えば、綴じ部材抽出手段18が図7(a)に示す塗布むらのある、すなわち正常な形状でない綴じ部材S1、S2を抽出したときは、判別手段20の形状判別手段20aは、形状が異常であると判別するとともに当該被検査物Wを不良品として判別する。なお、綴じ部材Sが糊である場合も、むら(形状異常)だけでなく、形状(被検査物Wの外形からのはみ出し等)、数量、位置による綴じ状態の良否を判別することができることはいうまでもない。

【0058】

次に動作を説明する。

【0059】

以上のように構成されたX線検査装置1においては、初めに、設定入力手段15から、被検査物Wの寸法(横寸法)、綴じ部材Sの良品サンプルに関する情報(形状、数量、位置)、搬送部2の搬送速度、綴じ部材Sを抽出するときの濃度閾値、判別手段20が形状、数量、位置について判別するときの閾値または許容範囲を、被検査物Wの品種毎に入力しておく。

【0060】

次いで、設定入力手段15によって、検査を行う被検査物Wの品種を指定し、搬送部2上で被検査物Wを搬送させX線発生器9によるX線の曝射およびX線検出器10による透過X線の検出を行い、透過X線データを記憶手段16に記憶させる。

【0061】

次いで、記憶手段16に記憶された透過X線データから外形抽出手段17によって被検査物Wの外形を抽出するとともに、綴じ部材抽出手段18によって綴じ部材Sを抽出する。複数の被検査物Wが重なっている場合には、外形抽出手段17は、被検査物Wの外形を抽出する際に、設定入力手段15から予め設定された被検査物Wの寸法を参照して、被検査物Wの搬送方向上流側と下流側の両端のエッジを検出した上で被検査物Wの外形を抽出する。

【0062】

次いで、判別手段20によって、外形抽出手段17が抽出した被検査物Wの外形と、綴じ部材抽出手段18が抽出した被検査物W内の綴じ部材Sの状態と、綴じ部材情報とに基づいて、被検査物Wの綴じ状態の良否を判別し、各判別結果または総合的な判別結果(綴じ部材Sの形状、数量、位置の良否の組合せによる判別結果)を表示器5に表示させたり、総合的な判別結果に応じて被検査物Wを良品または不良品として選別するための信号を外部出力する。

【0063】

以上のように、本実施の形態に係るX線検査装置1は、綴じ部材Sを有する被検査物WにX線を曝射するX線発生器9と、被検査物Wを透過するX線を検出して透過量に応じた濃度データを出力するX線検出器10とを備え、X線検出器10から出力される濃度データに基づいて被検査物Wの検査を行うものであって、被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報を予め設定する設定入力手段15と、X線検出器10から出力される濃度データから、被検査物Wの外形を抽出する外形抽出手段17と、X線検出器10から出力される濃度データから、被検査物Wの綴じ部材Sを抽出する綴じ部材抽出手段18と、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別する判別手段20とを備えたことを特徴とする。

【0064】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常状態と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0065】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの形状を含むことを特徴とする。

【0066】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な形状と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0067】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの数量を含むことを特徴とする。

【0068】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な数量と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0069】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの位置を含むことを特徴とする。

【0070】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な位置と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0071】

また、本実施の形態に係るX線検査装置1は、設定入力手段15が、被検査物Wの寸法を予め設定し、外形抽出手段17が、X線検出器10から出力される濃度データと、設定入力手段15から入力された被検査物Wの寸法とに基づいて被検査物Wの外形を抽出することを特徴とする。

【0072】

このため、被検査物Wが重なっている場合でも、設定入力手段15から入力された被検査物Wの寸法に基づいて被検査物Wの搬送方向上流側と下流側の双方の境界を検出することができるので、被検査物Wの外形を正確に抽出することができる。

【0073】

また、本実施の形態に係るX線検査装置1は、綴じ部材Sが糊であり、判別手段20が、綴じ部材抽出手段18が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材Sの形状とを比較して、糊のむらを検知することにより被検査物Wの綴じ状態の良否を判別することを特徴とする。

【0074】

このため、綴じ部材Sが糊である場合でも、判別手段20が、綴じ部材抽出手段18が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材Sの形状とを比較して、糊のむらを検知することにより被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に糊としての綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0075】

なお、今回開示された実施の形態は、全ての点で例示であってこの実施の形態に制限されるものではない。本発明の範囲は、上記した実施の形態のみの説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内での全ての変更が含まれることが意図される。

【産業上の利用可能性】

【0076】

以上のように、本発明に係るX線検査装置は、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるという効果を有し、冊子状の被検査物の綴じ状態を検査するX線検査装置として有用である。

【符号の説明】

【0077】

1 X線検査装置

2 搬送部

3 検出部

4 装置本体

5 表示器

7 搬入口

8 搬出口

9 X線発生器

10 X線検出器

11 箱体

12 X線管

13 位置検出手段

14 信号処理手段

15 設定入力手段

16 記憶手段

17 外形抽出手段

18 綴じ部材抽出手段

20 判別手段

20a 形状判別手段

20b 数量判別手段

20c 位置判別手段

W 被検査物

S 綴じ部材

【技術分野】

【0001】

本発明は、X線検査装置に関し、特に、冊子状の被検査物の綴じ状態を検査するX線検査装置に関するものである。

【背景技術】

【0002】

一般に、製本された冊子の綴じ状態を検査するために、製本ラインの一部には検査装置が設けられている。

【0003】

従来の検査装置としては、折丁の通過を検知する光電検知器と、綴針金を検知する磁気センサーとを備え、順次搬送される折丁の綴針金の有無について検知する技術が知られている(例えば、特許文献1参照)。

【0004】

また、帯状のレーザー光の間に折丁を搬送させ、折丁の背部の陰影を検出した際のエッジ部の数に基づいて、綴針金が折丁の背から飛び出した不良品を判別する技術が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許2525368号公報

【特許文献2】特許3681478号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された技術では、磁気センサーにより綴針金の有無は検出することができるが、綴針金が正しい形状、数量、位置であるか否かといった綴じ状態の良否までは検査することができなかった。

【0007】

また、特許文献2に記載された技術では、折丁の表面に露出している綴針金の状態を光学的に検出することができるが、綴針金が内部に隠れている場合は綴針金の状態を検出できないため、綴じ状態の良否を検査することができないという問題があった。

【0008】

そこで、本発明は、前述のような従来の問題を解決するためになされたもので、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるX線検査装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

本発明に係るX線検査装置は、綴じ部材(S)を有する被検査物(W)にX線を曝射するX線発生器(9)と、前記被検査物を透過するX線を検出して透過量に応じた濃度データを出力するX線検出器(10)とを備え、前記X線検出器から出力される濃度データに基づいて前記被検査物の検査を行うX線検査装置(1)において、前記被検査物の綴じ部材の正常状態を含む綴じ部材情報を予め設定する設定入力手段(15)と、前記X線検出器から出力される濃度データから、前記被検査物の外形を抽出する外形抽出手段(17)と、前記X線検出器から出力される濃度データから、前記被検査物の綴じ部材を抽出する綴じ部材抽出手段(18)と、前記外形抽出手段が抽出した前記被検査物の外形の中に前記綴じ部材抽出手段が抽出した綴じ部材を重ね合わせ、前記綴じ部材抽出手段が抽出した綴じ部材の状態と、前記綴じ部材情報に含まれる綴じ部材の正常状態とを比較して、前記被検査物の綴じ状態の良否を判別する判別手段(20)とを備えたことを特徴とする。

【0010】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常状態と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0011】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の形状を含むことを特徴とする。

【0012】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な形状と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0013】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の数量を含むことを特徴とする。

【0014】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な数量と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0015】

また、本発明に係るX線検査装置は、前記綴じ部材情報が前記綴じ部材の位置を含むことを特徴とする。

【0016】

この構成により、判別手段によって、設定入力手段から予め設定された綴じ部材情報が含む綴じ部材の正常な位置と、X線検出器が出力した濃度データから綴じ部材抽出手段により抽出された綴じ部材の実際の状態とを比較して、被検査物の綴じ状態の良否を判別するので、被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【0017】

また、本発明に係るX線検査装置は、前記設定入力手段が、前記被検査物の寸法を予め設定し、前記外形抽出手段が、前記X線検出器から出力される濃度データと、前記設定入力手段から入力された前記被検査物の寸法とに基づいて前記被検査物の外形を抽出することを特徴とする。

【0018】

この構成により、被検査物が重なっている場合でも、設定入力手段から入力された被検査物の寸法に基づいて被検査物の搬送方向上流側と下流側の双方の境界を検出することができるので、被検査物の外形を正確に抽出することができる。

【0019】

また、本発明に係るX線検査装置は、前記綴じ部材が糊であり、前記判別手段が、前記綴じ部材抽出手段が抽出した糊の形状と、前記綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、前記糊のむらを検知することにより前記被検査物の綴じ状態の良否を判別することを特徴とする。

【0020】

この構成により、綴じ部材が糊である場合でも、判別手段が、綴じ部材抽出手段が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、糊のむらを検知することにより被検査物の綴じ状態の良否を判別するので、被検査物の内部に糊としての綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができる。

【発明の効果】

【0021】

本発明は、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるX線検査装置を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係るX線検査装置の概略構成を示す斜視図である。

【図2】本発明の実施の形態に係るX線検査装置の内部構成を示すブロック図である。

【図3】(a)〜(c)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物を示す図である。

【図4】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する正常な綴じ状態の被検査物を示す図であり、(b)〜(e)は、異常な綴じ状態の被検査物を示す図である。

【図5】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/3重なって搬送される状態を示す上面図であり、(b)は、側面図である。

【図6】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/2重なって搬送される状態を示す上面図であり、(b)は、側面図である。

【図7】(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物の綴じ部材が糊である場合を示す図であり、(b)は、被検査物の検出頻度と濃度の関係を示す図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照して説明する。

【0024】

まず構成について説明する。

【0025】

図1は、本発明の実施の形態に係るX線検査装置の概略構成を示す斜視図である。図2は、本発明の実施の形態に係るX線検査装置の内部構成を示すブロック図である。図3(a)〜(c)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物を示す図である。なお、本実施の形態のX線検査装置は、製本ラインの搬送路の一部に設けられ、所定間隔をおいて順次搬送されてくる冊子状の被検査物Wの綴じ状態(綴じ部材の形状、数量、位置)の検査を行うものである。

【0026】

図1に示すように、X線検査装置1は、搬送部2と検出部3とを装置本体4内部に備え、表示器5を装置本体4の前面上部に備えている。

【0027】

搬送部2は、冊子状の被検査物Wを、所定間隔をおいて順次搬送するものである。この搬送部2は、例えば装置本体4に対して水平に配置されたベルトコンベアにより構成されている。搬送部2は、図1に示す駆動モータ6の駆動により予め設定された搬送速度で搬入口7から搬入された被検査物Wを搬出口8側(図中搬送方向X)に向けて搬送面としてのベルト面2a上を搬送させるようになっている。

【0028】

検出部3は、順次搬送される被検査物Wに対し、搬送路途中の図示しない検査空間においてX線を曝射するとともに被検査物Wを透過するX線を検出するものであり、搬送部2の上方に所定高さ離隔して配置されたX線発生器9と、搬送部2内にX線発生器9と対向して配置されたX線検出器10を備えている。

【0029】

X線発生源としてのX線発生器9は、金属製の箱体11内部に設けられた円筒状のX線管12を図示しない絶縁油に浸漬した構成を有しており、X線管12の陰極からの電子ビームを陽極ターゲットに照射させてX線を生成している。X線管12は、その長手方向が被検査物Wの搬送方向Xと直交する方向(Y方向)に設けられている。X線管12により生成されたX線は、下方のX線検出器10に向けて、長手方向に沿った図示しないスリットにより略三角形状のスクリーン状となって曝射されるようになっている。

【0030】

X線検出器10は、搬送される被検査物Wの搬送方向Xの平面上で搬送方向Xと直交するY方向に複数の素子が一直線上に配置されたものであり、ライン状に整列して配設された複数のフォトダイオードと、ライン状のフォトダイオード上に設けられたシンチレータとからなる複数の素子により構成される。X線検出器10は、被検査物Wの搬送方向Xの平面上で直交する方向Yに直線状に配置された複数の素子によって被検査物Wを透過するX線を検出して、この検出結果による濃度データを素子毎に複数の素子数を1ラインとして全素子数まで順次出力するようになっており、被検査物Wの搬送に伴って1ラインからの順次出力を繰り返すようになっている。

【0031】

図2に示すように、搬送部2の搬入口7側には、被検査物Wの通過を検出する位置検出手段13が設けられている。位置検出手段13は、搬送部2としてのベルトコンベアの入口側に設けられる図示しない一対の投受光器により構成され、被検査物Wが投受光器の前を通過している間は、タイミング信号としてのオン信号を信号処理手段14に出力するようになっている。

【0032】

このような構成のX線検出器10では、搬送部2上を搬送される被検査物Wに対してX線発生器9からX線が曝射される。そして、この被検査物WへのX線の曝射に伴って被検査物Wを透過してくるX線がシンチレータにより光に変換される。シンチレータで変換された光は、その下部に配置されるフォトダイオードによって受光される。そして、各フォトダイオードは、受光した光を電気信号に変換して出力する。したがって、X線検出器10は、被検査物Wを透過したX線の強さに対応した強さの電気信号を信号処理手段14に出力するようになっている。

【0033】

ここで、被検査物Wは、図3(a)〜(c)に示すように、綴じ部材Sにより綴じられた冊子状のものであり、綴じ部材Sとしては綴針金(ステープル)を用い、綴じ方法としては、2つ折りにした紙の折り目の部分を綴じ部材Sで留める中綴じ(図3(a))、または、束ねた紙の端から5mm程度の位置を綴じ代として綴じ部材Sで留める平綴じ(図3(b))を採用したものである。なお、綴じ部材Sの姿勢(向き)は中綴じと平綴じとでは異なったものとなるが、本実施の形態では、図面の読取りを容易にして便宜を図るため、被検査物Wの中綴じまたは平綴じの区別なく図3(c)に示す態様、すなわち被検査物Wを平綴じ状態の冊子として表すとともに綴じ部材Sの姿勢を中綴じ状態のもので表した態様で図示して説明する。なお、綴じ部材Sとして綴針金に限らず、後述するように糊を用いた場合であっても、本実施の形態のX線検査装置1は被検査物Wの綴じ状態の良否を判別することができるようになっている。

【0034】

信号処理手段14は、CPUやメモリなどを備えて構成され、位置検出手段13が被検査物Wを検出したときのオン信号をタイミング信号とする所定時間後に、X線検出器10からの電気信号を取り込んで各種信号処理を行うものであり、設定入力手段15、記憶手段(データメモリ)16、外形抽出手段17、綴じ部材抽出手段18、判別手段20を備えている。

【0035】

設定入力手段15は、被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報や、被検査物Wの寸法等の情報を予め入力したり、X線検査装置1の動作に関する各種設定や指示を入力するためにユーザが操作する複数のキーやスイッチ等で構成される。具体的には、設定入力手段15からは、綴じ部材Sの形状、数量、外形からの位置が、綴じ部材情報として数値入力されたり、被検査物Wの寸法が数値入力されるようになっている。

【0036】

さらに、設定入力手段15からは、搬送部2の搬送速度、外形抽出手段17が被検査物Wの外形を抽出するときの閾値(第1の閾値)や綴じ部材抽出手段18が綴じ部材Sを抽出するときの閾値(第2の閾値)、被検査物Wを良品判別するための基準となる閾値、各閾値に対する許容範囲等の情報を被検査物Wの品種毎に予め設定し、検査実行時には呼び出すことができるようになっている。設定入力手段15は、設定値を記憶する図示しない記憶部を有している。

【0037】

表示器5は、被検査物W毎に、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)、被検査物Wの外形および被検査物W内の綴じ部材Sの画像を表示するとともに、判別手段20の判別結果を「OK」または「NG」等のように文字で表示したり、総検査数、良品数、NG総数などの統計的情報を、設定入力手段15からのキー操作に基づいて表示するようになっている。

【0038】

記憶手段16は、被検査物W毎のX線透過データを記憶するようになっている。記憶手段16が記憶するX線透過データは、X線検出器10からの電気信号を図示しないA/D変換器によりA/D変換して得られたものである。具体的には、この記憶手段16には、1つの被検査物Wの検査を行う毎に、X線検出器10の1ライン(Y方向)あたり例えば640個のX線透過データが、少なくとも搬送される被検査物Wの搬送方向の長さ(前端から後端までの検出期間に相当)に対応した所定ライン数(480ライン)だけ格納される。また、記憶手段16は、複数の被検査物Wが重なった状態で検査を行う際には、重なった状態で搬送される被検査物Wが途切れるまで、X線透過データを記憶する。

【0039】

外形抽出手段17は、記憶手段16に記憶されたX線透過データ(濃度データ)から、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)による濃度データを作成し、この作成された全体画像の濃度データにおける被検査物Wの輪郭(エッジ)から被検査物Wの外形を抽出するようになっている。具体的には、外形抽出手段17は、記憶手段16に格納されたX線透過データの濃淡レベルから全体のヒストグラムを求める。そして、求めた全体のヒストグラムや、設定入力手段15から予め入力された閾値(第1の閾値)を参照して、被検査物Wの濃度データと、被検査物W以外(例えば搬送部2のベルト面2a)の濃度データとに切り分けて2値化する。例えば被検査物Wの濃度データを255とし、被検査物W以外の濃度データを0とする。そして、2値化された2値画像に基づいて被検査物Wの外形を抽出している。また、外形抽出手段17は、被検査物Wの外形を抽出する際に、被検査物Wの位置も取得するようになっている。ここで、被検査物Wの外形とは、被検査物Wの外縁(エッジ)のことをいう。

【0040】

綴じ部材抽出手段18は、記憶手段16に記憶されたX線透過データ(濃度データ)から、全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)による濃度データを作成し、この作成された全体画像の濃度データにおける綴じ部材Sの輪郭(エッジ)から綴じ部材Sを抽出するようになっている。具体的には、綴じ部材抽出手段18は、記憶手段16に格納されたX線透過データの濃淡レベルから全体のヒストグラムを求める。そして、求めた全体のヒストグラムや、設定入力手段から予め入力された閾値(第2の閾値)を参照して、綴じ部材Sの濃度データと、綴じ部材S以外(例えば被検査物Wや搬送部2のベルト面2a)の濃度データとに切り分けて2値化する。そして、2値化された2値画像に基づいて綴じ部材Sだけを抽出している。また、綴じ部材抽出手段18は、綴じ部材Sを抽出する際に、綴じ部材Sの位置も取得するようになっている。

【0041】

判別手段20は、綴じ部材Sの形状を良否判別する形状判別手段20a、綴じ部材Sの数量を良否判別する数量判別手段20b、綴じ部材Sの位置を良否判別する位置判別手段20cを備え、これらの各判別結果または総合的な判別結果(綴じ部材Sの形状、数量、位置の良否の組合せによる判別結果)を表示器5に表示させたり、総合的な判別結果に応じて被検査物Wを良品または不良品として選別するための信号を外部出力するものである。

【0042】

判別手段20は、外形抽出手段17が抽出した被検査物Wの外形と、綴じ部材抽出手段18が抽出した綴じ部材Sとを、双方の位置情報に基づいて重ね合わせた上で、各判別を行うようになっている。すなわち、判別手段20は、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別するようになっている。

【0043】

形状判別手段20aは、被検査物Wの外形の中に位置する綴じ部材Sの形状が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの形状に対して一定の許容範囲内で一致しないとき、その被検査物W内の綴じ部材Sの形状が異常であると判断し、形状不良を示す判別信号を出力するようになっている。

【0044】

数量判別手段20bは、被検査物Wの外形の中に位置する綴じ部材Sの数量が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの数量と一致しないとき、その被検査物W内の綴じ部材Sの数量が異常であると判断し、数量不良を示す判別信号を出力するようになっている。

【0045】

位置判別手段20cは、被検査物Wの外形の中に位置する綴じ部材Sのそれぞれの位置が、設定入力手段15から綴じ部材情報として予め設定された正常状態の綴じ部材Sの位置と一致しないとき、その被検査物W内の綴じ部材Sの位置が異常であると判断し、位置不良を示す判別信号を出力するようになっている。すなわち、位置判別手段20cは、外形抽出手段17が抽出した被検査物Wの外形および綴じ部材抽出手段18が抽出した綴じ部材Sの双方の位置に基づいて、被検査物Wの外形と綴じ部材Sとを重ね合わせ、各綴じ部材Sが被検査物Wの外形内の正しい位置にないときに、綴じ部材Sの位置が異常であると判断するようになっている。

【0046】

なお、信号処理手段14は図示しないフィルタ手段を備えており、このフィルタ手段により記憶手段16に格納された被検査物WのX線透過データに対して所定のフィルタ処理を施している。このフィルタ処理の際には、例えば微分フィルタ(Robertsフィルタ、Prewittフィルタ、Sobelフィルタ)やラプラシアンフィルタなどの特徴抽出フィルタが用いられる。このため、X線透過データ(濃度データ)の濃淡を強調することによりエッジ(境界)を検出し易くし、被検査物Wの外形や綴じ部材Sをより強調して抽出し易くしている。

【0047】

以下、被検査物Wの各状態とX線検査装置1による良否判別について説明する。

【0048】

図4(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する正常な綴じ状態の被検査物を示す図であり、図4(b)〜(e)は、異常な綴じ状態の被検査物を示す図である。図5(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/3重なって搬送される状態を示す上面図であり、図5(b)は、側面図である。図6(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物が1/2重なって搬送される状態を示す上面図であり、図6(b)は、側面図である。図7(a)は、本発明の実施の形態に係るX線検査装置が綴じ状態を検査する被検査物の綴じ部材が糊である場合を示す図であり、図7(b)は、被検査物の検出頻度と濃度の関係を示す図である。

【0049】

図4(a)に示すように、正しく綴じられた被検査物Wは、3つの綴じ部材Sが被検査物Wの端部(冊子の所謂"背"に近い側の端部)に留められた状態のものである。また、図4(b)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、綴じ部材Sが2つしか留っておらず、綴じ部材Sの数量が正常でないものである。また、図4(c)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、一番下の綴じ部材Sが異常な形状に座屈しており、このように少なくとも1つの綴じ部材Sの形状が正常でないものである。また、図4(d)に示すように、綴じ状態が不良と判別されるべき被検査物Wは、綴じ部材Sの数量が3つであるが、中央の綴じ部材Sが正しい位置に留められておらず、脱落または空打ち等により間違った位置にある状態のものである。

【0050】

なお、被検査物Wの端部の冊子としての"背"に近い側の端部に3つの綴じ部材Sが留められている場合が良品であるとは必ずしも言えず、例えば、図4(d)の被検査物Wが、CD(Compact Disc)を附録Cとして備え、中央の綴じ部材Sがこの附録Cを被検査物Wに留めるものとして構成されている場合、図4(d)のような被検査物Wの綴じ部材Sの位置が正常状態であると予め設定入力手段15により綴じ部材情報を設定しておくことにより、X線検査装置1にこの被検査物Wを良品として判別させることができる。また、図4(e)に示すように、被検査物Wの綴じ部材Sの状態が正常であっても、ページが折れ曲がった状態で裁断された等により部分的な重なり部Fが生じた場合は、設定入力手段15からの設定により重なり部Fを検出して不良品と判別させるようにしてもよい。なお、図4(e)の破線は、重なり部Fを広げたものを示している。

【0051】

図5(a)、(b)に示すように、複数の被検査物W(図では4つ)が3分の1ずつ重なっている場合、X線透過データ(濃度データ)の全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)は、2つの被検査物Wが重なった部分と、被検査物Wが重なってない部分とで濃度が異なる。すなわち、被検査物Wの搬送方向をA〜Hで区切った場合、BとCの間、DとEの間、FとGの間は2つの被検査物Wの重なり部分であるので相対的に濃い濃度データとなり、AとBの間、CとDの間、EとFの間、GとHの間は被検査部材Wが重なっていないので相対的に薄い濃度データとなる。

【0052】

このため、外形抽出手段17は、被検査物Wの境界を検出することはできても、被検査物Wの外形を正確に抽出することが困難なことがある。すなわち、外形抽出手段17は、図にBで示す位置のエッジを検出したときに、このBのエッジを被検査物Wの搬送方向上流または下流の何れの側の境界として認識すべきか分からないため、被検査物Wの外形を抽出できないこともあり得る。

【0053】

そこで、設定入力手段15から被検査物Wの寸法Lを予め設定しておくことにより、外形抽出手段17は、Bで示す位置のエッジを検出したときに、このエッジから距離Lだけ離れた位置にあるEで示すエッジをその被検査物Wの他端のエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。

【0054】

図6(a)、(b)に示すように、複数の被検査物W(図では4つ)が2分の1ずつ重なっている場合、X線透過データ(濃度データ)の全体の濃淡画像(搬送部2のベルト面2aを含む被検査物W毎の全体画像)は、複数の被検査物Wのグループの両端を除いて、2つの被検査物Wが重なった状態となる。すなわち、被検査物Wの搬送方向をA〜Hで区切った場合、BとGの間は2つの被検査物Wの重なり部分であるので相対的に濃い濃度データとなり、AとBの間、GとHの間は被検査部材Wが重なっていないので相対的に薄い濃度データとなる。なお、被検査物Wが正確に2分の1ずつ重なっていることは通常あり得ないため、基本的に、図のC、D、E、Fで示す部分には、例え弱くてもエッジが検出される。

【0055】

このため、外形抽出手段17は、被検査物Wの境界を検出することはできても、図5(a)、(b)で示した場合と同様に、被検査物Wの外形を正確に抽出することが困難なことがある。すなわち、外形抽出手段17は、図にBで示す位置のエッジを検出したときに、このエッジを被検査物Wの搬送方向上流または下流の何れの側の境界として認識すべきか分からないため、被検査物Wの外形を抽出できないこともあり得る。

【0056】

そこで、設定入力手段15から被検査物Wの寸法Lを予め設定しておくことにより、外形抽出手段17は、Bで示す位置のエッジを検出したときに、このBのエッジから距離Lだけ離れた位置にあるEで示すエッジをその被検査物Wの他端のエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。また、外形抽出手段17は、Eで示すエッジとFで示すエッジとが同化してしまったため、E、Fのエッジを僅かにしか検出できなかった場合でも、EのエッジはBのエッジから距離Lだけ離れているので、Bのエッジを有する被検査物Wの他端がEのエッジであると認識することができるので、被検査物Wの外形を正確に抽出することができる。

【0057】

図7(a)に示すように、被検査物Wの綴じ部材Sが綴針金ではなく糊である場合も、綴じ部材抽出手段18は、記憶手段16に記憶されたX線透過データ(濃度データ)から、図7(b)に示すヒストグラムと所定の閾値によって綴じ部材Sとそれ以外とに切り分けて2値化し、綴じ部材Sだけを抽出することができる。綴じ部材Sが糊である場合、被検査物Wが良品であるときの綴じ部材Sの形状は、図7(a)に示す被検査物Wの綴じ部材Sのように矩形であり、綴じ部材Sの数量は1つであり、綴じ部材Sの位置は被検査物Wの冊子としての"背"に近い側の端部である。例えば、綴じ部材抽出手段18が図7(a)に示す塗布むらのある、すなわち正常な形状でない綴じ部材S1、S2を抽出したときは、判別手段20の形状判別手段20aは、形状が異常であると判別するとともに当該被検査物Wを不良品として判別する。なお、綴じ部材Sが糊である場合も、むら(形状異常)だけでなく、形状(被検査物Wの外形からのはみ出し等)、数量、位置による綴じ状態の良否を判別することができることはいうまでもない。

【0058】

次に動作を説明する。

【0059】

以上のように構成されたX線検査装置1においては、初めに、設定入力手段15から、被検査物Wの寸法(横寸法)、綴じ部材Sの良品サンプルに関する情報(形状、数量、位置)、搬送部2の搬送速度、綴じ部材Sを抽出するときの濃度閾値、判別手段20が形状、数量、位置について判別するときの閾値または許容範囲を、被検査物Wの品種毎に入力しておく。

【0060】

次いで、設定入力手段15によって、検査を行う被検査物Wの品種を指定し、搬送部2上で被検査物Wを搬送させX線発生器9によるX線の曝射およびX線検出器10による透過X線の検出を行い、透過X線データを記憶手段16に記憶させる。

【0061】

次いで、記憶手段16に記憶された透過X線データから外形抽出手段17によって被検査物Wの外形を抽出するとともに、綴じ部材抽出手段18によって綴じ部材Sを抽出する。複数の被検査物Wが重なっている場合には、外形抽出手段17は、被検査物Wの外形を抽出する際に、設定入力手段15から予め設定された被検査物Wの寸法を参照して、被検査物Wの搬送方向上流側と下流側の両端のエッジを検出した上で被検査物Wの外形を抽出する。

【0062】

次いで、判別手段20によって、外形抽出手段17が抽出した被検査物Wの外形と、綴じ部材抽出手段18が抽出した被検査物W内の綴じ部材Sの状態と、綴じ部材情報とに基づいて、被検査物Wの綴じ状態の良否を判別し、各判別結果または総合的な判別結果(綴じ部材Sの形状、数量、位置の良否の組合せによる判別結果)を表示器5に表示させたり、総合的な判別結果に応じて被検査物Wを良品または不良品として選別するための信号を外部出力する。

【0063】

以上のように、本実施の形態に係るX線検査装置1は、綴じ部材Sを有する被検査物WにX線を曝射するX線発生器9と、被検査物Wを透過するX線を検出して透過量に応じた濃度データを出力するX線検出器10とを備え、X線検出器10から出力される濃度データに基づいて被検査物Wの検査を行うものであって、被検査物Wの綴じ部材Sの正常状態を含む綴じ部材情報を予め設定する設定入力手段15と、X線検出器10から出力される濃度データから、被検査物Wの外形を抽出する外形抽出手段17と、X線検出器10から出力される濃度データから、被検査物Wの綴じ部材Sを抽出する綴じ部材抽出手段18と、外形抽出手段17が抽出した被検査物Wの外形の中に綴じ部材抽出手段18が抽出した綴じ部材Sを重ね合わせ、綴じ部材抽出手段18が抽出した綴じ部材Sの状態と、綴じ部材情報に含まれる綴じ部材Sの正常状態とを比較して、被検査物Wの綴じ状態の良否を判別する判別手段20とを備えたことを特徴とする。

【0064】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常状態と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0065】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの形状を含むことを特徴とする。

【0066】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な形状と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0067】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの数量を含むことを特徴とする。

【0068】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な数量と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0069】

また、本実施の形態に係るX線検査装置1は、綴じ部材情報が綴じ部材Sの位置を含むことを特徴とする。

【0070】

このため、判別手段20によって、設定入力手段15から予め設定された綴じ部材情報が含む綴じ部材Sの正常な位置と、X線検出器10が出力した濃度データから綴じ部材抽出手段18により抽出された綴じ部材Sの実際の状態とを比較して、被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0071】

また、本実施の形態に係るX線検査装置1は、設定入力手段15が、被検査物Wの寸法を予め設定し、外形抽出手段17が、X線検出器10から出力される濃度データと、設定入力手段15から入力された被検査物Wの寸法とに基づいて被検査物Wの外形を抽出することを特徴とする。

【0072】

このため、被検査物Wが重なっている場合でも、設定入力手段15から入力された被検査物Wの寸法に基づいて被検査物Wの搬送方向上流側と下流側の双方の境界を検出することができるので、被検査物Wの外形を正確に抽出することができる。

【0073】

また、本実施の形態に係るX線検査装置1は、綴じ部材Sが糊であり、判別手段20が、綴じ部材抽出手段18が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材Sの形状とを比較して、糊のむらを検知することにより被検査物Wの綴じ状態の良否を判別することを特徴とする。

【0074】

このため、綴じ部材Sが糊である場合でも、判別手段20が、綴じ部材抽出手段18が抽出した糊の形状と、綴じ部材情報に含まれる糊としての綴じ部材Sの形状とを比較して、糊のむらを検知することにより被検査物Wの綴じ状態の良否を判別するので、被検査物Wの内部に糊としての綴じ部材Sが隠れている場合であっても綴じ状態の良否を判別することができる。

【0075】

なお、今回開示された実施の形態は、全ての点で例示であってこの実施の形態に制限されるものではない。本発明の範囲は、上記した実施の形態のみの説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内での全ての変更が含まれることが意図される。

【産業上の利用可能性】

【0076】

以上のように、本発明に係るX線検査装置は、冊子状の被検査物の内部に綴じ部材が隠れている場合であっても綴じ状態の良否を判別することができるという効果を有し、冊子状の被検査物の綴じ状態を検査するX線検査装置として有用である。

【符号の説明】

【0077】

1 X線検査装置

2 搬送部

3 検出部

4 装置本体

5 表示器

7 搬入口

8 搬出口

9 X線発生器

10 X線検出器

11 箱体

12 X線管

13 位置検出手段

14 信号処理手段

15 設定入力手段

16 記憶手段

17 外形抽出手段

18 綴じ部材抽出手段

20 判別手段

20a 形状判別手段

20b 数量判別手段

20c 位置判別手段

W 被検査物

S 綴じ部材

【特許請求の範囲】

【請求項1】

綴じ部材(S)を有する被検査物(W)にX線を曝射するX線発生器(9)と、

前記被検査物を透過するX線を検出して透過量に応じた濃度データを出力するX線検出器(10)とを備え、

前記X線検出器から出力される濃度データに基づいて前記被検査物の検査を行うX線検査装置(1)において、

前記被検査物の綴じ部材の正常状態を含む綴じ部材情報を予め設定する設定入力手段(15)と、

前記X線検出器から出力される濃度データから、前記被検査物の外形を抽出する外形抽出手段(17)と、

前記X線検出器から出力される濃度データから、前記被検査物の綴じ部材を抽出する綴じ部材抽出手段(18)と、

前記外形抽出手段が抽出した前記被検査物の外形の中に前記綴じ部材抽出手段が抽出した綴じ部材を重ね合わせ、前記綴じ部材抽出手段が抽出した綴じ部材の状態と、前記綴じ部材情報に含まれる綴じ部材の正常状態とを比較して、前記被検査物の綴じ状態の良否を判別する判別手段(20)とを備えたことを特徴とするX線検査装置。

【請求項2】

前記綴じ部材情報が前記綴じ部材の形状を含むことを特徴とする請求項1に記載のX線検査装置。

【請求項3】

前記綴じ部材情報が前記綴じ部材の数量を含むことを特徴とする請求項2に記載のX線検査装置。

【請求項4】

前記綴じ部材情報が前記綴じ部材の位置を含むことを特徴とする請求項2または請求項3に記載のX線検査装置。

【請求項5】

前記設定入力手段が、前記被検査物の寸法を予め設定し、

前記外形抽出手段が、前記X線検出器から出力される濃度データと、前記設定入力手段から入力された前記被検査物の寸法とに基づいて前記被検査物の外形を抽出することを特徴とする請求項1乃至請求項4の何れかに記載のX線検査装置。

【請求項6】

前記綴じ部材が糊であり、

前記判別手段が、前記綴じ部材抽出手段が抽出した糊の形状と、前記綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、前記糊のむらを検知することにより前記被検査物の綴じ状態の良否を判別することを特徴とする請求項1乃至請求項5の何れかに記載のX線検査装置。

【請求項1】

綴じ部材(S)を有する被検査物(W)にX線を曝射するX線発生器(9)と、

前記被検査物を透過するX線を検出して透過量に応じた濃度データを出力するX線検出器(10)とを備え、

前記X線検出器から出力される濃度データに基づいて前記被検査物の検査を行うX線検査装置(1)において、

前記被検査物の綴じ部材の正常状態を含む綴じ部材情報を予め設定する設定入力手段(15)と、

前記X線検出器から出力される濃度データから、前記被検査物の外形を抽出する外形抽出手段(17)と、

前記X線検出器から出力される濃度データから、前記被検査物の綴じ部材を抽出する綴じ部材抽出手段(18)と、

前記外形抽出手段が抽出した前記被検査物の外形の中に前記綴じ部材抽出手段が抽出した綴じ部材を重ね合わせ、前記綴じ部材抽出手段が抽出した綴じ部材の状態と、前記綴じ部材情報に含まれる綴じ部材の正常状態とを比較して、前記被検査物の綴じ状態の良否を判別する判別手段(20)とを備えたことを特徴とするX線検査装置。

【請求項2】

前記綴じ部材情報が前記綴じ部材の形状を含むことを特徴とする請求項1に記載のX線検査装置。

【請求項3】

前記綴じ部材情報が前記綴じ部材の数量を含むことを特徴とする請求項2に記載のX線検査装置。

【請求項4】

前記綴じ部材情報が前記綴じ部材の位置を含むことを特徴とする請求項2または請求項3に記載のX線検査装置。

【請求項5】

前記設定入力手段が、前記被検査物の寸法を予め設定し、

前記外形抽出手段が、前記X線検出器から出力される濃度データと、前記設定入力手段から入力された前記被検査物の寸法とに基づいて前記被検査物の外形を抽出することを特徴とする請求項1乃至請求項4の何れかに記載のX線検査装置。

【請求項6】

前記綴じ部材が糊であり、

前記判別手段が、前記綴じ部材抽出手段が抽出した糊の形状と、前記綴じ部材情報に含まれる糊としての綴じ部材の形状とを比較して、前記糊のむらを検知することにより前記被検査物の綴じ状態の良否を判別することを特徴とする請求項1乃至請求項5の何れかに記載のX線検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−169508(P2010−169508A)

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願番号】特願2009−11725(P2009−11725)

【出願日】平成21年1月22日(2009.1.22)

【出願人】(302046001)アンリツ産機システム株式会社 (238)

【Fターム(参考)】

【公開日】平成22年8月5日(2010.8.5)

【国際特許分類】

【出願日】平成21年1月22日(2009.1.22)

【出願人】(302046001)アンリツ産機システム株式会社 (238)

【Fターム(参考)】

[ Back to top ]