X線検査装置

【課題】断層撮影の精度(分解能)を低下させることなく、1回の断層撮影に要する時間を大幅に短縮(1秒程度以下に)することができ、電子部品の実装状態の検査を高速かつ高精度に行うことができ、しかも安価に構成できるX線検査装置を提供すること。

【解決手段】X線発生器12を、X線放射面12aを試料の載置面と平行に維持したまま、かつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心に長さrを径として円形移動させる円形移動機構25と、X線検出器11を、X線受光面Iを載置面と平行に維持したまま、かつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心にして円形移動させる円形移動機構24とが、モータM11からの動力を伝達する動力伝達機構26を介して機械的に連結され、動力伝達機構26の駆動により、X線検出器11とX線発生器12との円形移動を同期させる。

【解決手段】X線発生器12を、X線放射面12aを試料の載置面と平行に維持したまま、かつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心に長さrを径として円形移動させる円形移動機構25と、X線検出器11を、X線受光面Iを載置面と平行に維持したまま、かつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心にして円形移動させる円形移動機構24とが、モータM11からの動力を伝達する動力伝達機構26を介して機械的に連結され、動力伝達機構26の駆動により、X線検出器11とX線発生器12との円形移動を同期させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はX線検査装置に関し、より詳細には、小型・高密度化するBGA(Ball Grid Array)やCSP(Chip Scale Package)などの電子部品の基板(実装基板)への実装状態をX線により検査するためのX線検査装置に関する。

【背景技術】

【0002】

PC(Personal Computer)や携帯端末、映像・音声機器などにおける、その高性能化には目覚ましいものがある。そして、その核の一つであり、推進力となっているのが、これら機器のコア部分である実装基板の高密度化である。特に、近年ではBGAやCSPなどの多端子化に優れたICパッケージが多く採用されてきている。

【0003】

ところが、BGAやCSPなどのパッケージは多端子化に非常に優れているが、その構造上、プリント基板に実装した場合に、パッケージ本体によってパッケージとプリント基板との接合部が隠れてしまうので、人間による目視検査はもちろんのこと、光学式の外観検査でも接合状態の良否の確認は難しい。

【0004】

そこで注目されているのが、物体を透過する性質の強いX線による検査である。X線による検査装置としては、被検対象となる物体にX線を放射し、前記物体を透過したX線を検出することによって、前記物体の透視画像を得るX線透視装置や、プリント基板の主面に対して平行な面でスライスしたような断層画像を得るX線断層撮影装置などがある。

【0005】

X線透視装置(例えば、下記の特許文献1参照)を用いると、外側からでは観察することのできない内部形状を透視画像として観察することができ、X線透視装置は、はんだブリッジ(ショート)や、はんだボイド(はんだ接合部の内部に包含される気泡)の有無、はんだクズの有無などの比較的単純な不良要因の検出に効果がある。しかしながら、X線透視装置では、はんだボール部のオープン(浮き上がり不良)や、はんだの過少・過多などの不良要因を検出することは難しい。

【0006】

これに対し、X線断層撮影装置を用いると、原理的にははんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良要因の検出に効果があることが知られている。しかしながら、はんだボール部のオープンを明確に検出することは、実際には非常に困難を伴う。また、良否を検出できたとしても、どのような不良状態であるのかといったことまではなかなか検出できなかった。

【0007】

そこで、本発明者は先に、BGAやCSPなどの電子部品の基板への実装状態のX線断層撮影による検査を、精度良く、安価に行うことのできるX線検査装置について提案した。図15は、本発明者が先に発明した下記の特許文献2に開示されたX線検査装置の要部を概略的に示したブロック図である。図中Smpは被検対象となる試料を示しており、試料Smpは中央部にX線を透過する透過板1aが形成された試料台1に載置されるようになっている。

【0008】

試料台1を挟んで、X線受光面Iを有したX線検出器11と、X線焦点S1を含んで構成されたX線発生器12とが対向して配置され、X線焦点S1からX線が放射され、透過板1a及び試料Smpを透過したX線が、X線検出器11のX線受光面Iで検出されるようになっている。また、図中T1はX線焦点S1から放射されるX線の光軸OAと、試料台1の載置面と直交する軸L1との交点O1を含む面を示しており、面T1が断層撮影面FPとなる。

【0009】

X線検出器11は画像処理部2に接続されており、X線検出器11で検出されたX線に応じた画像データ(映像信号)が画像処理部2へ出力されるようになっている。画像処理部2は、画質を改善するなどの信号処理を行い、信号処理した画像データをディスプレイ(図示せず)やマイコン3へ出力するようになっている。

【0010】

円形移動機構4は、モータM1からの回転力を受けて駆動し、X線受光面Iを試料台1の載置面と平行に維持したまま、かつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線検出器11を軸L1のまわりを、軸L1を中心にして円形に移動させるものである。

【0011】

他方、円形移動機構5は、モータM2からの回転力を受けて駆動し、X線放射面12aを試料台1の載置面と平行に維持したまま、かつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線発生器12を、軸L1を中心に軸L1からX線焦点S1までの距離rを径として円形に移動させるものである(すなわち、X線焦点S1を、軸L1を中心に回転運動させるものである)。

これらモータM1、M2はマイコン3によって制御され、X線焦点S1が、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心に回転運動するように制御されるようになっている。

【0012】

また、水平移動機構6は、モータM3からの回転力を受けて駆動し、X線検出器11を試料台1の載置面と平行に移動させるものであり、鉛直移動機構7は、モータM4からの回転力を受けて駆動し、X線発生器12を軸L1方向に移動させるものである。これらモータM3、M4もマイコン3によって制御されるようになっている。また、マイコン3には操作部8が接続されている。

【0013】

X線検出器11およびX線焦点s1の動きについて、図16〜図18に示した模式図を使って詳細に説明する。図16は斜視図、図17は正面図、図18は平面図を示している。X線検出器11は試料台(図示せず)の載置面と直交する軸L1のまわりを軸L1を中心に円形に移動する。そのため、X線検出器11は、軸L1を中心に単純に回転運動するのではなく、X線受光面Iを所定面上に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向き(例えば、点αと点βとを結ぶ直線αβの向き)を一定方向に保たせたまま、軸L1を中心に例えばI1〜I3へと円形移動するようになっている。

【0014】

一方、X線焦点S1は、図16〜図18に示したように、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心にS11〜S13へと円形移動するようになっている。

X線検出器11及びX線焦点S1を上記したように円形移動させると、面T1上に存在する点O1(X線焦点S1から放射されるX線の光軸OAと軸L1との交点)、点P1のX線受光面I上における検出位置は、点O11〜O13、点P11〜P13と円形移動に関係なく絶えず同じ位置となる。これは、点O1を基準として、X線焦点S1とX線受光面Iとの幾何学的関係が一定に保たれているからである。

【0015】

また、X線焦点S1から面T1上の点O1までの距離をD1とし、X線受光面I上の点O11〜O13から点O1までの距離をd1とすると、△S11O11P11と、△S12O12P12と、△S13O13P13とにおいては、下記の数式が成立することになる。

O11P11=O12P12=O13P13=O1P1(D1+d1)/D1

因みに、(D1+d1)/D1は断層撮影画像の幾何学的拡大率となる。

【0016】

これに対し、面T1上に存在しない、例えば、別の面T1’(図16参照)上に存在する点Q1のX線受光面I上における検出位置については、X線焦点S1をS11〜S13へ、X線受光面IをI1〜I3へと移動させた場合、点Q11〜Q13へと変化していく。すなわち、点Q1の像の入力位置が変わり、像がボケてしまい、視認の対象とならなくなる。

【0017】

このように、X線検出器11(X線受光面I)及びX線焦点S1を上記したように円形移動させた場合、面T1上に存在する点(例えば、点O1、点P1)のX線受光面I上における検出位置が、絶えず同じ位置となるのに対し、面T1上に存在しない点(例えば、点Q1)のX線受光面I上における検出位置は変化していく。従って、X線検出器11及びX線焦点S1を上記したように円形移動させることによって、面T1上に存在する像だけ(すなわち、面T1の断層画像)を取得することが可能となる。

【0018】

従って、このX線検査装置を用いることによって、試料台1に載置された試料Smpの断層画像を取得することができ、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確に検出することが可能となった。

【0019】

ところが、この種の(断層画像により電子部品の基板への実装状態を検査する)X線検査装置は、高速で断層撮影を行うことが難しかったため、電子部品の製造ラインに組み込む、いわゆるインライン式の自動検査装置として使用することは、これまで想定されておらず、通常、電子部品の製造ラインとは別の検査工程等で使用されていた。

【0020】

一方、近年では、電子部品の生産性等を一層向上させるために、電子部品の製造ラインに組み込み可能、すなわち、インライン式の自動検査装置として利用できるX線検査装置が強く要望されてきており、断層撮影の高速化についても検討が進められているが、インライン対応可能な検査装置として十分に高速化されたものは実現化されていない。

【0021】

そこで、本発明者は、上記したX線検査装置を利用して、従来技術的に困難であった断層撮影の高速化について検討を行った。上記したX線検査装置では、2つのモータ、すなわち、円形移動機構4を駆動させるモータM1と、円形移動機構5を駆動させるモータM2とを制御して、X線発生器12のX線焦点S1が、X線検出器11の円形移動に同期して180°の位相差をもって回転運動するように制御するようになっている。したがって、断層撮影の高速化を図るためには、モータM1、M2の回転力をそれぞれ高めて、X線検出器11とX線発生器12との円形移動をより高速化するように制御することが考えられる。

【0022】

上記したX線検査装置において、モータM1、M2の回転力をそれぞれ高めて、X線検出器11とX線発生器12との円形移動を高速化していくことにより、1回の断層撮影に要する時間を3秒程度にまで短縮することが可能となった。

しかしながら、X線検査装置をインライン式の検査装置として利用するには、1回の断層撮影に要する時間を、1秒程度以下にすることが望ましい。そこで、モータM1、M2の回転力をさらに高めて、X線検出器11とX線発生器12との円形移動をさらに高速化すると、X線検出器11とX線発生器12との円形移動にブレが生じ、同期がずれてくる現象が生じた。

【0023】

この現象は、前記円形移動の高速化に伴って、X線検出器11とX線発生器12との質量差に伴う慣性力の差が非常に大きくなり、2つのモータM1、M2による回転力(パワー)と感度(ゲイン)との調整制御がうまくできなくなったため生じたと考えられる。X線検出器11とX線発生器12との円形移動にブレが生じ、同期がわずかにでもずれると、断層撮像画像の分解能が低下するため、撮像する像がボケてしまい、高精度な断層画像を得ることが難しくなる。

【0024】

これまでのX線検査装置では、断層撮影画像の精度(分解能)を低下させることなく、1回の断層撮影に要する時間を、インライン式の検査装置として望ましい程度(1秒程度以下)にまで大幅に短縮することが難しく、インライン対応可能な高速自動検査装置として未だ実現化されていないという課題があった。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開平10−239253号公報

【特許文献2】特開2008−256441号公報

【発明の概要】

【課題を解決するための手段及びその効果】

【0026】

本発明は上記課題に鑑みなされたものであって、断層撮影画像の精度(分解能)を低下させることなく、1回の断層撮影に要する時間を大幅に(1秒程度以下に)短縮することができ、小型・高密度化するBGAやCSPなどの電子部品の実装状態の検査を高速かつ高精度で行うことができ、しかも安価に構成することができ、インライン式の検査装置として電子部品の製造(実装)ラインに組み込むことができるX線検査装置を提供することを目的としている。

【0027】

上記目的を達成するために本発明に係るX線検査装置(1)は、試料の載置面を挟んで、X線焦点を含んで構成されたX線発生器とX線検出器とが対向して配置され、前記X線焦点から放射され、前記試料を透過したX線が前記X線検出器にて検出されるように構成されたX線検査装置において、前記X線発生器のX線放射面を、前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記X線発生器を、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動させる発生器移動手段と、前記X線検出器のX線受光面を、前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記X線発生器を、前記軸のまわりを該軸を中心にして円形に移動させる検出器移動手段とを備えると共に、前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結され、該動力伝達手段の駆動により、前記X線発生器と前記X線検出器との円形移動が同期して行われるように構成されていることを特徴としている。

【0028】

上記X線検査装置(1)によれば、前記X線発生器は、前記X線放射面を前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動するので、前記X線焦点は前記軸を中心にして回転する。

他方、前記X線検出器は、前記X線受光面を前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記軸のまわりを該軸を中心にして円形に移動する。

前記X線検出器及び前記X線焦点の動きは、図16〜図18で説明したX線検出器11及びX線焦点S1の動きと原理的には同じであり、前記X線検出器の前記軸を中心にした円形移動に同期させて、前記X線焦点を前記軸を中心に回転させることができ、前記試料の断層画像を取得することができる。

【0029】

さらに、上記X線検査装置(1)では、前記X線検出器及び前記X線焦点を円形に移動させるための前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結されており、該動力伝達手段の駆動により、前記発生器移動手段と前記検出器移動手段との円形移動が機械的に同期するように構成されている。従って、前記駆動源のパワーを上げて、前記X線発生器と前記X線検出器との円形移動を高速化した場合でも、前記発生器移動手段と前記検出器移動手段とには、前記駆動源からの動力が前記動力伝達手段を介して機械的に伝達されるため、前記X線検出器の円形移動と前記X線発生器の円形移動との同期ずれ(回転ブレ)が発生しないようにすることができる。

これにより、高精度な断層画像の高速撮影が可能となり、1回の断層画像の取得に要する時間を、1秒程度以下にまで大幅に短縮することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【0030】

また本発明に係るX線検査装置(2)は、上記X線検査装置(1)において、前記動力伝達手段が、前記発生器移動手段と機械的に連結された第1の動力伝達軸と、前記検出器移動手段と機械的に連結された第2の動力伝達軸と、前記第1の動力伝達軸と第2の動力伝達軸とを機械的に連結する第3の動力伝達軸とを含んで構成され、前記駆動源が前記第1〜第3の動力伝達軸のいずれかと連結されていることを特徴としている。

【0031】

上記X線検査装置(2)によれば、前記動力伝達手段が、前記第1、第2、第3の動力伝達軸が連結された構成で実現されているので、前記駆動源からの動力を前記発生器移動手段と前記検出器移動手段とに機械的に伝達できる機構を安価かつ省スペースで実現することができ、装置コストを大幅に抑制することができる。

【0032】

また本発明に係るX線検査装置(3)は、上記X線検査装置(2)において、前記発生器移動手段が、前記第1の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、前記支持部に配設された、前記駆動軸と並列した並列軸と、前記駆動軸及び前記並列軸と前記X線発生器とを結合するための結合部と、前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、前記X線発生器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴としている。

【0033】

上記X線検査装置(3)によれば、前記X線発生器が、異なる2点で軸支されているので、その移動路が一つに特定される。また、これら軸支点は、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置であるので、前記X線発生器を、前記駆動軸の軸心(すなわち、前記載置面と直交する軸)を中心に前記長さを径として円形に移動させることができる。

また、前記X線発生器と前記X線検出器との円形移動(平行回転運動)を高速化していくと、回転力が発生しない死点の影響が無視できなくなり、該死点で瞬間的な回転ブレが発生する虞があるが、上記X線検査装置(3)によれば、前記駆動軸と前記並列軸との間に巻掛伝動手段が巻き掛けられているので、前記駆動軸の動力(回転力)が、前記巻掛伝動手段を介して前記並列軸に伝達され、前記駆動軸と前記並列軸とを補完的に駆動させることができる。従って、前記円形移動を高速化したときに発生する前記死点の影響を強制的に無くすことができ、前記X線発生器の瞬間的な回転ブレも発生しないようにすることができ、分解能の高い断層撮影画像を確実に得ることができる。前記巻掛伝動手段は、前記駆動軸及び前記並列軸それぞれに固定される回転体(例えば、プーリ部材やギア部材など)と、これら回転体に巻き掛けられる(張架される)巻掛部材(例えば、ベルト部材やチェーン部材など)とで構成することができる。

【0034】

また本発明に係るX線検査装置(4)は、上記X線検査装置(3)において、前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、これらスイング軸部により軸支された回転板とを含み、該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴としている。

【0035】

上記X線検査装置(4)によれば、これらスイング軸部により軸支された前記回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されている。前記回転板が上記した円形移動する場合、前記直動案内手段により動きが規制されるため、前記円形移動を高速化した場合でも、前記回転板が前記円形移動の正しい軌道から外れないように強制的に移動を規制することができ、前記円形移動を高速化した場合における前記回転板及び前記X線発生器の回転ブレがより確実に発生しないようにすることができ、分解能の高い断層撮影画像をより確実に得ることができる。

【0036】

また本発明に係るX線検査装置(5)は、上記X線検査装置(3)又は(4)において、前記X線発生器が取り付けられる取付部を備え、該取付部が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されると共に、前記取付部を前記軸方向に移動させる軸方向移動手段を備えていることを特徴としている。

【0037】

上記X線検査装置(5)によれば、前記取付部を前記載置面と直交する軸方向に移動させる軸方向移動手段を備えているので、前記X線発生器を前記軸方向に移動させることができる。前記X線発生器を前記軸方向に移動させると、前記X線焦点を前記軸方向に移動させることができるので、幾何学的拡大率を変化させることなく、断層撮影面を変えることができる。従って、前記載置面に載置された試料の断層画像を異なる面で、なおかつ同じ拡大率で取得することができるので、前記試料の3次元的な画像を取得することができる。

【0038】

また本発明に係るX線検査装置(6)は、上記X線検査装置(2)〜(5)のいずれかにおいて、前記検出器移動手段が、前記第2の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、前記支持部に配設された、前記駆動軸と並列した並列軸と、前記駆動軸及び前記並列軸と前記X線検出器とを結合するための結合部と、前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、前記X線検出器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ所定の長さ離れた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴としている。

【0039】

上記X線検査装置(6)によれば、前記X線検出器が、異なる2点で軸支されているので、その移動路が一つに特定される。また、これら軸支点は、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置であるので、前記X線検出器を、前記駆動軸の軸心(すなわち、前記載置面と直交する軸)を中心に前記所定の長さを径として円形に移動させることができる。また、前記所定の長さを前記X線検出器の受光面の半径以上とすれば、前記X線検出器を、前記軸のまわりを該軸を中心にして円形に移動させることが可能となる。

また、前記X線発生器と前記X線検出器との円形移動(平行回転運動)を高速化していくと、回転力が発生しない死点の影響が無視できなくなり、該死点で瞬間的な回転のブレが発生する虞があるが、上記X線検査装置(6)によれば、前記駆動軸と前記並列軸との間に前記巻掛伝動手段が巻き掛けられているので、前記駆動軸の動力(回転力)が、前記巻掛伝動手段を介して前記並列軸に伝達され、前記駆動軸と前記並列軸とを補完的に駆動させることができる。従って、前記円形移動を高速化したときに発生する前記死点の影響を強制的に無くすことができ、前記X線検出器の瞬間的な回転ブレも発生しないようにすることができ、分解能の高い断層撮影画像を確実に得ることができる。前記巻掛伝動手段は、前記駆動軸及び前記並列軸それぞれに固定される回転体(例えば、プーリ部材やギア部材)と、これら回転体に巻き掛けられる(張架される)巻掛部材(例えば、ベルト部材やチェーン部材)とで構成することができる。

【0040】

また本発明に係るX線検査装置(7)は、上記X線検査装置(6)において、前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置で、これらスイング軸部により軸支された回転板とを含み、該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴としている。

【0041】

上記X線検査装置(7)によれば、これらスイング軸部により軸支された前記回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されている。前記回転板が上記した円形移動する場合、前記直動案内手段により動きが規制されるため、前記円形移動を高速化した場合でも、前記回転板が前記円形移動の正しい軌道から外れないように強制的に移動を規制することができ、前記円形移動を高速化した場合における前記回転板及び前記X線検出器の回転ブレがより確実に発生しないようにすることができ、分解能の高い断層撮影画像をより確実に得ることができる。

【0042】

また、上記X線検査装置(1)〜(7)のいずれかにおいて、前記X線発生器と前記X線検出器との間に、前記試料を載置して装置内外へ搬送するための搬送手段が配設され、該搬送手段が、前記試料の搬送方向に並列に配設されたベルト上に試料を載せて搬送するベルト式搬送手段と、前記試料の搬送方向に対して直交する方向に前記ベルト式搬送手段を移動させる検査位置調整手段とを備え、前記ベルト式搬送手段が、前記並列に配設されたベルトの間隔を調整するベルト間隔調整手段を備えている構成とすることもできる。

【0043】

係る構成によれば、前記ベルト式搬送手段により、前記試料の搬送方向に並列に配設されたベルト上に前記試料の両端部分を載せた状態で装置内外へ搬送することができ、前記X線発生器のX線放射面の上には、断層撮影範囲のクリアランスを確保することができる。また、前記ベルト式搬送手段には、前記ベルト間隔調整手段が装備されているので、検査する試料の大きさ(幅)に合うように、これらベルトの間隔を調整することができる。さらに、前記試料の搬送方向に対して直交する方向に前記ベルト式搬送手段を移動させる検査位置調整手段が装備されているので、前記試料の検査位置に応じて、前記ベルト式搬送手段の位置を移動させることができ、様々な形態の試料の検査を適切に行うことができる。

【0044】

また、上記X線検査装置(1)〜(7)のいずれかを用いて、電子部品のはんだ接合部の接合状態をインラインで検査し、得られた断層撮影画像データに基づいて、前記電子部品の良品と不良品とを判定する電子部品の検査方法が実現され得る。

上記電子部品の検査方法によれば、1回の断層撮影に要する時間を1秒程度以下に大幅短縮することが可能な上記X線検査装置を用いることにより、電子部品のはんだ接合部の接合状態が、インラインで検査され、得られた断層撮影画像データに基づいて、前記電子部品の良品と不良品とが判定される。

したがって、これまで実現できなかった、製造(実装)ラインにおける、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【0045】

また、上記X線検査装置(1)〜(7)のいずれかが、電子部品のはんだ接合部の自動検査装置として、電子部品の製造ラインに組み込まれている電子部品の製造システムが実現され得る。

上記電子部品の製造システムによれば、上記X線検査装置(1)〜(7)のいずれかが、電子部品のはんだ接合部の自動検査装置として、電子部品の製造(実装)ラインに組み込まれているので、該製造ラインにおいて、断層撮影画像データに基づいた、電子部品の良否判定の自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【図面の簡単な説明】

【0046】

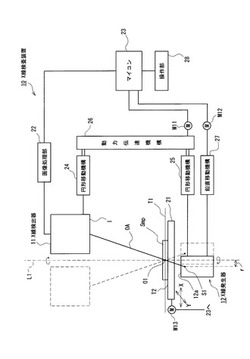

【図1】本発明の実施の形態に係るX線検査装置の要部を概略的に示したブロック図である。

【図2】実施の形態に係るX線検査装置におけるX線発生器の動きを説明するための説明図である。

【図3】実施の形態に係るX線検査装置におけるX線発生器の移動範囲を説明するための説明図である。

【図4】実施の形態に係るX線検査装置が採用された電子部品の製造システムの要部を概略的に示したブロック図である。

【図5】実施の形態に係るX線検査装置のマイコンが行う処理動作を示したフローチャートである。

【図6】実施例1に係るX線検査装置の要部を示した部分透過正面図である。

【図7】実施例1に係るX線検査装置の要部を示した部分透過側面図である。

【図8】図7におけるX線検査装置の上側の要部を示した部分透過側面図である。

【図9】図6におけるIX−IX線部分的断面図である。

【図10】図7におけるX線検査装置の下側の要部を示した部分透過側面図である。

【図11】図6におけるXI−XI線部分的断面図である。

【図12】実施例1に係るX線検査装置における搬送機構の要部を示した部分透過平面図である。

【図13】円形移動機構における回転板の動きを示した模式的平面図である。

【図14】円形移動機構における回転板の動きを示した模式的平面図である。

【図15】本発明者が先に発明したX線検査装置の要部を概略的に示したブロック図である。

【図16】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【図17】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【図18】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【発明を実施するための形態】

【0047】

以下、本発明に係るX線検査装置の実施の形態を図面に基づいて説明する。図1は、実施の形態に係るX線検査装置の要部を概略的に示したブロック図である。但し、図15に示したX線検査装置と同様の構成部分については、同一符号を付し、その説明を省略する。

【0048】

図中Smpは被検対象となる試料(例えば、電子部品が片面又は両面に実装された基板)を示しており、試料Smpは搬送機構21により、装置内部の所定の検査位置まで搬送されるようになっている。搬送機構21を挟んで、X線受光面Iを有したX線検出器11と、X線焦点S1を含んで構成されたX線発生器12とが対向して配置されている。X線発生器12のX線焦点S1からX線が放射され、試料Smpを透過したX線が、X線検出器11のX線受光面Iで検出されるようになっている。なお、図中T1はX線焦点S1から放射されるX線の光軸OAと、試料Smpの載置面T2と直交する軸L1との交点O1を含む面を示しており、面T1が断層撮影面FPとなる。

【0049】

X線検出器11は画像処理部22に接続されており、X線検出器11で検出されたX線に応じた画像データ(映像信号)が画像処理部22へ出力されるようになっている。画像処理部22は、画質を改善するなどの信号処理を行い、信号処理した画像データをディスプレイ(図示せず)へ出力したり、マイコン23へ出力するようになっている。

【0050】

円形移動機構(発生器移動手段)24と円形移動機構(検出器移動手段)25とは、モータM11からの動力(回転力)を伝達する動力伝達機構26を介して機械的に連結されており、動力伝達機構26からの回転力を受けて同期駆動するようになっている。動力伝達機構26は、複数の動力伝達軸、及びこれらを動力伝達可能に連結する歯車などの機械要素を含んで構成されている。

【0051】

すなわち、円形移動機構24は、動力伝達機構26からの回転力を受けて駆動し、X線受光面Iを搬送機構21の試料の載置面T2と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線検出器11を軸L1のまわりを軸L1を中心にして円形に移動させるものである。

【0052】

また、円形移動機構25は、円形移動機構24と同様に、動力伝達機構26からの回転力を受けて駆動し、X線放射面12aを載置面T2と平行に維持したまま、なおかつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線発生器12を軸L1を中心に軸L1からX線焦点S1までの距離rを径として円形に移動させるものである(すなわち、X線焦点S1を軸L1を中心に回転運動させるものである)。なお、X線検出器11およびX線焦点S1の動き(断層撮影可能な原理)については、図16〜図18を用いて説明したものと同様であるため、ここでは説明を省略する。

【0053】

動力伝達機構26に連結されたモータM11はマイコン23によって制御され、X線発生器12のX線焦点S1が、X線検出器11の円形移動に同期して180°の位相差を維持したまま、軸L1を中心に回転運動する。すなわち、1つのモータM11による回転力が、動力伝達機構26を介して円形移動機構24と円形移動機構25とに機械的に(同期ずれが生じることなく)伝達されるため、モータM11の回転力を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合であっても、これら円形移動を確実に同期させることが可能となっている。

【0054】

鉛直移動機構27は、モータM12からの回転力を受けて駆動し、X線発生器12を軸L1方向に移動させるものである。モータM12もマイコン23によって制御されるようになっている。

搬送機構21は、モータM13からの回転力を受けて駆動し、試料の搬送方向(X方向)に並列に配設されたベルト上に試料Smpを載せて搬送するベルト式搬送機構と、試料の搬送方向(X方向)に対して直交する方向(Y方向)に前記ベルト式搬送部を移動させる検査位置調整機構とを備え、また、ベルト式搬送機構には、並列に配設されたベルトの間隔を、試料のサイズ(幅)に合わせて調整するベルト間隔調整機構が装備されている。

【0055】

マイコン23には操作部28が接続されており、所望する検査のための各種入力設定等が行えるようになっている。マイコン23は、CPU、RAM、ROMを含んで構成され、ROMには、断層撮影画像に基づいて、はんだ接合部の良否判定を行うためのプログラムや各部を駆動制御するためのプログラムなどが記憶されている。また、マイコン23には、検査データなどを記憶するための記憶部(図示せず)が接続されている。上記した構成により実施の形態に係るX線検査装置10が構成されている。

【0056】

上記実施の形態に係るX線検査装置10によれば、X線検出器11は、X線受光面Iを搬送機構21の載置面T2と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1のまわりを軸L1を中心にして円形に移動する。

他方、X線発生器12は、X線放射面12aを搬送機構21の載置面T2と平行に維持したまま、なおかつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心に、軸L1からX線焦点S1までの距離rを径として円形に移動するので、X線焦点S1は軸L1を中心にして回転することになる。また、X線焦点S1は、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心に回転運動するようになっている。

【0057】

さらに、X線検査装置10では、X線検出器11とX線発生器12のX線焦点S1とを円形移動させるための円形移動機構24、25が、モータM11からの動力を機械的に伝達する動力伝達機構26を介して機械的に連結されており、動力伝達機構26の駆動により、円形移動機構24、25によるX線検出器11とX線焦点S1との円形移動が機械的に同期するように構成されている。

【0058】

そのため、モータM11のパワー(回転力)を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合でも、円形移動機構24、25には、モータM11からの動力が動力伝達機構26を介して機械的に伝達され、X線検出器11の円形移動とX線発生器12の円形移動との同期ずれ(回転ブレ等)が発生しないようにすることができる。

従って、前記円形移動を高速化した場合であっても、図16〜図18を使って説明したものと同様の原理に基づいて、面T1上に存在する像だけ(すなわち、面T1の断層画像)を精度よく取得することができ、搬送機構21の載置面T2に載置された試料Smpの断層画像を短時間(1断層画像当り0.5〜1秒程度)で取得することが可能となり、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確かつ高速に検出することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【0059】

また、上記実施の形態に係るX線検査装置10によれば、試料Smpの断層画像だけでなく、透視画像についてももちろん取得可能である。さらに、鉛直移動機構27により、X線発生器12を軸L1方向に移動させて、X線焦点S1を軸L1方向に移動させることができる。X線焦点S1を軸L1方向に移動させると、幾何学的拡大率を変化させることなく、断層撮影面FPを変えることができる。

【0060】

従って、搬送機構21の載置面T2に載置された試料Smpの断層画像を異なる高さで、なおかつ同じ拡大率で高速で取得することができるので、試料Smpの3次元的な画像を高速で取得することができる。これにより、電子部品の基板への実装状態をより詳しく、しかも高速で検査することができる。

【0061】

また、X線発生器12は、軸L1を中心に、軸L1からX線焦点S1までの距離rを径として円形に移動するようになっている(図2、図3参照)。また、図3に示したように、X線発生器12の移動範囲はエリアE内であり、X線発生器12のx軸方向の長さをx12とし、y軸方向の長さをy12とした場合、X線発生器12はx軸方向にx12+2rの範囲内を移動し、y軸方向にy12+2rの範囲内を移動することが分かる。また、X線発生器12が回転運動をしないことは明らかである。従って、X線発生器12を回転運動させることなく断層画像を取得することができる。また、図3から明らかなように、X線発生器12の移動範囲を必要最小限に抑えることができ、また、X線発生器12に接続される電源ケーブル(図示せず)に捩れが生じないようにすることができる。

【0062】

図4は、実施の形態に係るX線検査装置10が組み込まれた電子部品の製造システム(表面実装システム)を概略的に示したブロック図である。

実施の形態に係る電子部品の製造システムは、クリームはんだ印刷機(スクリーン印刷機とも呼ばれる)200、チップマウンター(表面実装機)300、リフロー装置400、上記説明したX線検査装置10を含んで構築されており、これら装置間には、試料である基板を搬送するローダー(自動供給機)、アンローダー(自動搬出機)等が適宜配置されて製造工程が自動化されている。

【0063】

クリームはんだ印刷機200は、プリント基板のパッド上にクリームはんだ(はんだにフラックスを加えて、適当な粘度にしたもの)を塗布するための装置である。チップマウンター300は、クリームはんだ印刷機200によりはんだが塗布された後のプリント基板の決められた位置にBGAやCSPなどの電子部品を搭載(マウント)する、例えば、部品供給装置(図示せず)から供給された電子部品をノズルで吸着し、それを基板の決められた位置へ搭載するものである。

【0064】

リフロー装置400は、チップマウンター300により電子部品が位置決め搭載された後のプリント基板に所定の熱を加えてはんだを溶かし、電子部品をプリント基板に固定するための装置である。X線検査装置10は、リフロー装置400を通過してきた実装基板のはんだ接合部を高速(1断面当り0.5〜1秒以内)で断層撮影して接合状態を判定し、良品と不良品とを判別して、搬出するものである。

【0065】

図5は、実施の形態に係るX線検査装置10におけるマイコン23が行う検査処理動作を示したフローチャートである。なお、本処理動作は、設計された製造ラインのタクトタイムに基づく所定の時間間隔で繰返し実行される。

まず、ステップ1では、装置の基板搬入口側に配設されたローダーと信号のやり取りを行い、所定のタイミングで、基板搬入口を開き、リフロー装置400を通過してきた実装基板を搬送機構21の載置面(ベルト上)に載せて、所定の検査位置まで搬送するための制御(モータM13等の駆動制御)を行う。なお、搬入と略同じタイミングで、装置の基板搬出口側に配設されたアンローダーと信号のやり取りを行い、基板搬出口を開き、検査終了した実装基板を搬出するように制御してもよい。

【0066】

ステップ2では、搬入されてきた実装基板に対応する検査番号をカウントし、検査データとして記憶部に記憶する処理を行い、ステップ3では、実装基板の位置決め処理を行う。実装基板の位置決めは、基板端部で検出し、位置ズレや傾きをアライメント補正する処理を行うようになっている。

【0067】

次のステップ4では、実装基板の歪みの検出と補正処理を行う。実装基板の歪みは、予め定めた位置で歪み高さを検出し、断層撮影高さに対して自動補正を行う。次のステップ5では、実装基板のはんだ接合部の断層撮影処理を行う。モータM11を駆動して、X線検出器11とX線発生器との円形移動を高速で行い、1断面を0.5秒〜1秒程度で断層撮影が行えるようになっている。基板に実装された電子部品の数や大きさ等に基づいて、接合状態の判定に必要な回数ほど断層撮影が実行される。

【0068】

ステップ6では、撮影された断面画像に基づいて、例えば撮影された断面画像と、予め登録された良品の断面画像とを比較して、はんだ接合部の良・不良の自動判定を行う。X線検査装置10により検出されるはんだ接合部の不良状態としては、ハンダボールの浮き上がり、ハンダボールのズレ、ハンダの過少などの状態が挙げられる。

【0069】

ステップ7では、ステップS2で記憶した検査番号と対応付けて、検査(画像、良否判定)データを記憶部に保存する処理を行い、その後ステップ8では、検査終了した実装基板の搬出処理を行う。装置の基板搬出口側に配設されたアンローダーと信号のやり取りを行い、所定のタイミングで、基板搬出口を開き、検査終了後の実装基板を出口まで搬送し、アンローダーに搬送するための制御(モータM13等の駆動制御)を行い、その後処理を終える。

【0070】

上記実施の形態に係る電子部品の検査方法によれば、1回の断層撮影に要する時間を1秒程度以下に大幅短縮することが可能なX線検査装置10を用いることにより、電子部品のはんだ接合部の接合状態が、インラインで自動検査され、得られた断層撮影画像データに基づいて、電子部品の良品と不良品とが判定される。

したがって、これまで実現できなかった、製造(実装)ラインにおける、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、要求されるタクトタイムで十分に自動検査を実行することができ、電子部品の生産効率を飛躍的に高めることができる。

【0071】

また、実施の形態に係る電子部品の製造システムによれば、X線検査装置10が、電子部品のはんだ接合部のインライン検査装置として、電子部品の製造(実装)ラインに組み込まれているので、該製造ラインにおいて、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【実施例】

【0072】

図6は、実施例1に係るX線検査装置の要部を示した部分透過正面図である。図7は、実施例1に係るX線検査装置の要部を示した部分透過側面図である。図8は、図7におけるX線検査装置の上側の要部を示した部分透過側面図、図9は、図6におけるIX−IX線部分的断面図を示している。図10は、図7におけるX線検査装置の下側の要部を示した部分透過側面図、図11は、図6におけるXI−XI線部分的断面図を示している。図12は、搬送機構周辺を示した部分透過平面図である。

【0073】

図中21は、試料Smpが載置され、試料Smpを装置内外(X方向)に搬送する搬送機構であり、搬送機構21を上下に挟んで、X線検出器11とX線発生器12とが対向して配置され、X線発生器12からX線が放射され、試料を透過したX線が、X線検出器11で検出されるようになっている。

X線検出器11の上方には円形移動機構24が結合され、X線発生器12の下方には鉛直移動機構27と円形移動機構25とが結合されており、円形移動機構24と円形移動機構25とが、モータM11からの動力を機械的に伝達する動力伝達機構26(図7参照)を介して連結されている。

【0074】

動力伝達機構26は、モータM11に一端側が連結され、水平方向に横設された第1動力伝達軸26aと、下端側が第1動力伝達軸26aの他端側と傘歯車29a、29bを介して連結され、鉛直方向に立設された第3動力伝達軸26cと、第3動力伝達軸26cの上端側と傘歯車29c、29dを介して連結され、水平方向に横設された第2動力伝達軸26bとを含んで構成されている。

【0075】

第1動力伝達軸26aは、傘歯車29e、29fを介して円形移動機構25の駆動軸81に連結され、第2動力伝達軸26bは、傘歯車29g、29hを介して円形移動機構24の駆動軸41に連結されている。第1動力伝達軸26aは、ベアリングホルダ30a、30b等を介して、円形移動機構25の支持台85に回動可能な状態で支持され、第2、第3動力伝達軸26b、26cは、ベアリングホルダ30c〜30i等を介して、装置筐体31内に固定された支持枠体32に回動可能な状態で支持されている。なお、傘歯車29a〜29hについては、互いに噛合する歯車間におけるバックラッシュ(隙間)がなくなるように取り付け状態が調整されている。

【0076】

次に円形移動機構24の構成について説明する。図中41は、軸L1を軸心とする駆動軸であり、駆動軸41の上端は、傘歯車(ベベルギア)29h、29gを介して、第2動力伝達軸26bに連結されており、駆動軸41は、第2動力伝達軸26bからの回転力を受けて回転駆動するようになっている。

駆動軸41はベアリング42、43、保持部44及び保持板45によって保持され、固定具46を介して支持枠体32に支持されている。また、駆動軸41の下端には回転ボス47が締結されており、回転ボス47もまた第2動力伝達軸26bの回転に基づいて、軸L1を中心にして回転するようになっている。

【0077】

回転ボス47には(軸L2を軸心とする)スイング軸48が接合されており、スイング軸48もまた動力伝達機構26の回転に基づいて、軸L1を中心にして回転するようになっている。また、スイング軸48は、駆動軸41の軸心(軸L1)から距離R離れた位置(軸L2)で、ベアリング49を介して回転板50に回動可能に軸支されている。

【0078】

また、駆動軸41と並列した(軸L3を軸心とする)並列軸51がベアリング52、53、及び保持部54によって保持板45に支持され、保持板45は固定具46を介して支持枠体32に支持されている。並列軸51の下端には回転ボス55が締結され、回転ボス55には(軸L4を軸心とする)スイング軸56が接合されている。

スイング軸56は、並列軸51の軸心(軸L3)から距離R離れた位置(軸L4)で、軸支点間距離が駆動軸41と並列軸51との軸心間距離と同じになるように、ベアリング57を介して回転板50に回動可能に軸支されている。

【0079】

また、駆動軸41と並列軸51とには、それぞれタイミングプーリ(以下プーリと記す)58、59が取り付けられ、これらプーリ58、59間に、タイミングベルト(以下ベルトと記す)60が張架されており、駆動軸41の回転力が、プーリ58、59とベルト60を介して並列軸51に伝達されるようになっている。回転板50には固定具61を介して、X線検出器11が固着されている。なお、X線検出器11には画像データを送信するためのケーブル(図示せず)が接続されている。

【0080】

また、回転板50と保持板45との間には、直動案内機構70が配設されている。図9に示したように(なお、図9では、説明を容易にするために、駆動軸41及び並列軸51部分の記載を省略している)、略矩形形状をした回転板50の上面4隅には、Y方向リニアガイド(案内軸)62a、62bが挿通されるリニアブッシュ(軸受け筒部材)63が接合されている。これらリニアブッシュ63に挿通されたY方向リニアガイド62a、62bの両端面には、それぞれ連結板64a、64bが接合され、これら連結板64a、64bの両端には、X方向リニアガイド65a、65bが挿通されるリニアブッシュ66が接合されている。リニアブッシュ66に挿通されたX方向リニアガイド65a、65bの両端面には、連結板67a、67bが接合され、連結板67a、67bは、支持具68を介して保持板45に結合されている。これらY方向リニアガイド62a、62b、リニアブッシュ63、X方向リニアガイド65a、65b、リニアブッシュ66等を含んで直動案内機構70が構成されている。

【0081】

図13は、モータM1からの動力を受けて駆動する動力伝達機構26の回転に基づく、スイング軸48、56の軸心L2、L4、及び回転板50の動きを示した摸式的平面図である。図13(a)〜(c)に示したように、モータM1の回転に基づいて、駆動軸41の軸心(軸L1)を中心に、距離Rを径として、回転板50は円形に移動する。

【0082】

X線検出器11は、固定具61を介して、回転板50に取り付けられているので、回転板50と連動して、回転板50と同様の移動を行う。すなわち、X線検出器11は、動力伝達機構26の回転に基づいて、軸L1を中心に、距離Rを径として円形に移動する。従って、X線検出器11は、X線受光面Iを軸L1と直交する載置面と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1のまわりを軸L1を中心に円形に移動する。

【0083】

次に、円形移動機構25の構成について説明する。図中81(図10参照)は、軸L1を軸心とする駆動軸であり、駆動軸81の下端は、傘歯車(ベベルギア)29f、29eを介して、第1動力伝達軸26aに連結されており、駆動軸81は、第1動力伝達軸26aからの回転力を受けて回転駆動するようになっている。

駆動軸81は、ベアリング82、83及び保持部84によって支持台85に支持されている。また、駆動軸81の上端には回転ボス86が結合されており、回転ボス86もまた第1動力伝達軸26aの回転に基づいて、軸L1を中心にして回転するようになっている。

【0084】

回転ボス86には(軸L5を軸心とする)スイング軸87が接合されており、スイング軸87もまた第1動力伝達軸26aの回転に基づいて、軸L1を中心にして回転するようになっている。また、スイング軸87は、駆動軸81の軸心(軸L1)から距離r(軸L1からX線発生器12のX線焦点S1までの長さ)離れた位置(軸L5)で、ベアリング88を介して回転板89に回転可能に軸支されている。

【0085】

また、駆動軸81と並列した(軸L6を軸心とする)並列軸91がベアリング92、93及び保持部94によって支持台85に支持されている。並列軸91の上端には回転ボス95が接合され、回転ボス95には(軸L7を軸心とする)スイング軸96が接合されている。

スイング軸96は、並列軸91の軸心(軸L6)から距離r離れた位置(軸L7)で、軸支点間距離が駆動軸81と並列軸91との軸心間距離と同じになるように、ベアリング97を介して回転板89に回転可能に軸支されている。

【0086】

また、駆動軸81と並列軸91とには、それぞれプーリ98、99が結合され、これらプーリ98、99間に、ベルト100が張架されており、駆動軸81の回転力が、プーリ98、99とベルト100を介して並列軸91に伝達されるようになっている。

【0087】

また、回転板89には、鉛直移動機構27が配設されている。回転板89の両側にはベアリング101を介して駆動軸102が回動可能に挿着されている。駆動軸102の下端には傘歯車103が接合され、傘歯車103は、モータM12(図6)からの回転力によって駆動する駆動軸104に接合された傘歯車105(図6)と噛み合っており、駆動軸102は、モータM12により駆動される駆動軸104の回転力によって回転駆動するようになっている。

【0088】

また、回転板89の上面には、駆動軸102と並列に案内軸106、107が立設されており、案内軸106、107には、軸上を摺動する軸受部材108、109が挿通されている。ネジ形状をした駆動軸102には、筒状の取付部110が螺合されており、取付部110と軸受部材108、109とが、X線発生器12が設置される設置板111に結合され、設置板111にX線発生器12が固定具等によって固着されている。

【0089】

取付部110はモータM12の回転に基づいて駆動軸102の軸方向に移動するようになっている。すなわち、設置板111に取り付けられたX線発生器12がモータM12の回転駆動に基づいて、駆動軸102の軸方向(鉛直方向)に移動するようになっている。なお、X線発生器12には電源ケーブル(図示せず)が接続されている。

【0090】

また、回転板89と支持台85との間には、直動案内機構120が設けられている。図11に示したように(なお、図11では、説明を容易にするため、直動案内機構120の要部を示している)、略矩形形状をした回転板89の上面4隅には、Y方向リニアガイド(案内軸)121a、121bが挿通されるリニアブッシュ(軸受け筒部材)122が結合されている。これらリニアブッシュ122に挿通されたY方向リニアガイド121a、121bの両端面には、それぞれ連結板123a、123bが結合され、これら連結板123a、123bの両端には、X方向リニアガイド124a、124bが挿通されるリニアブッシュ125が結合されている。リニアブッシュ125に挿通されたX方向リニアガイド124a、124bの両端面には、連結板126a、126bが結合され、連結板126a、126bは、支持具127を介して支持台85に結合されている。これらY方向リニアガイド121a、121b、リニアブッシュ122、X方向リニアガイド124a、124b、リニアブッシュ125等を含んで案内機構120が構成されている。

【0091】

図14は、モータM1からの動力を受けて駆動する動力伝達機構26の回転に基づく、スイング軸87、96の軸心L5、L7、及び回転板89の動きを示した摸式的平面図である。図14(a)〜(c)に示したように、モータM1の回転に基づいて、駆動軸81の軸心(軸L1)を中心に、距離rを径として、回転板89は円形に移動する。

X線発生器12は、設置板111及び駆動軸102を介して、回転板89に取り付けられているので、回転板89と連動して、回転板89と同様の移動を行う。すなわち、モータM1の回転に基づいて、軸L1を中心に、距離rを径として円形に移動する。従って、X線焦点S1は軸L1を中心に回転することになる。

【0092】

次に、搬送機構21の構成について説明する。図12は、搬送機構21周辺を示した部分透過平面図である。搬送機構21は、モータM13からの回転力を受けて駆動し、試料の搬送方向(X軸方向)に試料Smpを搬送するベルト式搬送機構130と、試料の搬送方向(X軸方向)に対して直交する方向(Y軸方向)にベルト式搬送機構130を移動させる検査位置調整機構131(図7参照)とを備えている。また、ベルト式搬送機構130には、並列に配設されたベルトの間隔を、試料のサイズ(幅)に合わせて調整するベルト間隔調整機構132が装備されている。

【0093】

図7に示した検査位置調整機構131は、ブラケット(支持手段)140上に配設されており、マイコン23により駆動制御されるモータM14、モータM14に連結された駆動軸141、駆動軸141を回動自在に保持するベアリングホルダ142、143、螺子山が形成された駆動軸141に沿って螺進可能に挿着されたシフタ(筒状部材)144を含んで構成されている。モータM14により駆動軸を回転させることで、シフタ144をY軸方向に往復移動させることが可能になっている。

【0094】

シフタ144は、ベルト式搬送機構130が配設される搬送テーブル145に接合されている。搬送テーブル145上に配設されたベルト式搬送機構130は、ベルト駆動用のモータM13、モータM13に連結されたベルト駆動軸146、ベルト従動軸147、ベルト駆動軸146及びベルト従動軸147の先端部にそれぞれ取り付けられたプーリ148、149、これらプーリ間に張架された搬送ベルト150(図7参照)、ベルト駆動軸146及びベルト従動軸147を回動自在に保持するベアリングホルダ151〜154を備え、これらベアリングホルダが搬送テーブル145に接合されている。

【0095】

また、ベルト式搬送機構130は、ベルト駆動軸146及びベルト従動軸147それぞれに摺動可能に挿着された円筒軸受部材(スプラインナット、ベアリングホルダ等を含む)155、156、これら円筒軸受部材に設けられたプーリ157、158、これらプーリ間に張架された所定幅の搬送ベルト159(図7参照)、これら円筒軸受部材間に接合されたシフト板160を備えている。

【0096】

また、プーリ148、149間(搬送ベルト150の中途部)には、搬送ベルト150の戻り側を上方に押し上げて付勢するアイドルプーリ161、162が配設され、アイドルプーリ161、162は、軸受具163、164を介して搬送テーブル145に結合されている。また、プーリ157、158間(搬送ベルト159の中途部)における、アイドルプーリ161、162と対面する位置にもアイドルプーリ165、166が設けられ、アイドルプーリ165、166の軸部167、168がシフト板160に接合されている。

【0097】

ベルト間隔調整機構132は、ベルト間隔調整用のモータM15、モータM15に連結された駆動軸169、駆動軸169を回動自在に保持するベアリングホルダ170、171、螺子山が形成された駆動軸169に沿って螺進可能に挿着されたシフタ(筒状部材)172を含んで構成され、シフタ172が、シフト板160に接合されている。また、ベルト駆動軸146とベルト従動軸147との間には、シフト板160に接合された円筒部材173、174が摺動可能に挿通された補助軸(シャフト)175、176が配設されている。したがって、モータM15により駆動軸169を回転させることで、シフタ172に接合されたシフト板160を搬送ベルト159と共にY方向に往復移動させることが可能となっており、試料のサイズに合わせて、搬送ベルト150、159の間隔を適宜調整することが可能となっている。

【0098】

上記実施例1に係るX線検査装置では、X線検出器11とX線焦点S1とを円形移動させるための円形移動機構24、25が、モータM11からの動力を機械的に伝達する動力伝達機構26(第1〜第3動力伝達軸26a〜26c)を介して機械的に連結されており、モータM11からの動力を円形移動機構24、25に機械的に伝達する機構を安価かつ省スペースで実現することができ、動力伝達機構26の駆動により、円形移動機構24、25によるX線検出器11とX線焦点S1との円形移動が機械的に同期するように構成されている。

【0099】

そのため、モータM11のパワー(回転力)を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合でも、円形移動機構24、25には、モータM11からの動力が動力伝達機構26を介して機械的に伝達され、X線検出器11の円形移動とX線発生器12の円形移動との同期ずれ(回転角度差のずれ、回転ブレ等)が発生しないようにすることができる。

従って、前記円形移動を高速化した場合であっても、面T1上に存在する像だけ(すなわち、面T1の断層画像)を精度よく取得することができ、搬送機構21の載置面T2に載置された試料Smpの断層画像を短時間(1断層画像当り0.5〜1秒程度)で取得することができ、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確かつ高速に検出することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【符号の説明】

【0100】

10 X線検査装置

11 X線検出器

12 X線発生器

22 画像処理部

23 マイコン

24、25 円形移動機構

26 動力伝達機構

26a〜26c 第1〜第3動力伝達軸

27 鉛直移動機構

41、81 駆動軸

51、91 並列軸

47、55、86、95 回転ボス

48、56、87、96 スイング軸

I X線受光面

L1〜L7 軸

M11〜M15 モータ

S1 X線焦点

【技術分野】

【0001】

本発明はX線検査装置に関し、より詳細には、小型・高密度化するBGA(Ball Grid Array)やCSP(Chip Scale Package)などの電子部品の基板(実装基板)への実装状態をX線により検査するためのX線検査装置に関する。

【背景技術】

【0002】

PC(Personal Computer)や携帯端末、映像・音声機器などにおける、その高性能化には目覚ましいものがある。そして、その核の一つであり、推進力となっているのが、これら機器のコア部分である実装基板の高密度化である。特に、近年ではBGAやCSPなどの多端子化に優れたICパッケージが多く採用されてきている。

【0003】

ところが、BGAやCSPなどのパッケージは多端子化に非常に優れているが、その構造上、プリント基板に実装した場合に、パッケージ本体によってパッケージとプリント基板との接合部が隠れてしまうので、人間による目視検査はもちろんのこと、光学式の外観検査でも接合状態の良否の確認は難しい。

【0004】

そこで注目されているのが、物体を透過する性質の強いX線による検査である。X線による検査装置としては、被検対象となる物体にX線を放射し、前記物体を透過したX線を検出することによって、前記物体の透視画像を得るX線透視装置や、プリント基板の主面に対して平行な面でスライスしたような断層画像を得るX線断層撮影装置などがある。

【0005】

X線透視装置(例えば、下記の特許文献1参照)を用いると、外側からでは観察することのできない内部形状を透視画像として観察することができ、X線透視装置は、はんだブリッジ(ショート)や、はんだボイド(はんだ接合部の内部に包含される気泡)の有無、はんだクズの有無などの比較的単純な不良要因の検出に効果がある。しかしながら、X線透視装置では、はんだボール部のオープン(浮き上がり不良)や、はんだの過少・過多などの不良要因を検出することは難しい。

【0006】

これに対し、X線断層撮影装置を用いると、原理的にははんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良要因の検出に効果があることが知られている。しかしながら、はんだボール部のオープンを明確に検出することは、実際には非常に困難を伴う。また、良否を検出できたとしても、どのような不良状態であるのかといったことまではなかなか検出できなかった。

【0007】

そこで、本発明者は先に、BGAやCSPなどの電子部品の基板への実装状態のX線断層撮影による検査を、精度良く、安価に行うことのできるX線検査装置について提案した。図15は、本発明者が先に発明した下記の特許文献2に開示されたX線検査装置の要部を概略的に示したブロック図である。図中Smpは被検対象となる試料を示しており、試料Smpは中央部にX線を透過する透過板1aが形成された試料台1に載置されるようになっている。

【0008】

試料台1を挟んで、X線受光面Iを有したX線検出器11と、X線焦点S1を含んで構成されたX線発生器12とが対向して配置され、X線焦点S1からX線が放射され、透過板1a及び試料Smpを透過したX線が、X線検出器11のX線受光面Iで検出されるようになっている。また、図中T1はX線焦点S1から放射されるX線の光軸OAと、試料台1の載置面と直交する軸L1との交点O1を含む面を示しており、面T1が断層撮影面FPとなる。

【0009】

X線検出器11は画像処理部2に接続されており、X線検出器11で検出されたX線に応じた画像データ(映像信号)が画像処理部2へ出力されるようになっている。画像処理部2は、画質を改善するなどの信号処理を行い、信号処理した画像データをディスプレイ(図示せず)やマイコン3へ出力するようになっている。

【0010】

円形移動機構4は、モータM1からの回転力を受けて駆動し、X線受光面Iを試料台1の載置面と平行に維持したまま、かつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線検出器11を軸L1のまわりを、軸L1を中心にして円形に移動させるものである。

【0011】

他方、円形移動機構5は、モータM2からの回転力を受けて駆動し、X線放射面12aを試料台1の載置面と平行に維持したまま、かつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線発生器12を、軸L1を中心に軸L1からX線焦点S1までの距離rを径として円形に移動させるものである(すなわち、X線焦点S1を、軸L1を中心に回転運動させるものである)。

これらモータM1、M2はマイコン3によって制御され、X線焦点S1が、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心に回転運動するように制御されるようになっている。

【0012】

また、水平移動機構6は、モータM3からの回転力を受けて駆動し、X線検出器11を試料台1の載置面と平行に移動させるものであり、鉛直移動機構7は、モータM4からの回転力を受けて駆動し、X線発生器12を軸L1方向に移動させるものである。これらモータM3、M4もマイコン3によって制御されるようになっている。また、マイコン3には操作部8が接続されている。

【0013】

X線検出器11およびX線焦点s1の動きについて、図16〜図18に示した模式図を使って詳細に説明する。図16は斜視図、図17は正面図、図18は平面図を示している。X線検出器11は試料台(図示せず)の載置面と直交する軸L1のまわりを軸L1を中心に円形に移動する。そのため、X線検出器11は、軸L1を中心に単純に回転運動するのではなく、X線受光面Iを所定面上に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向き(例えば、点αと点βとを結ぶ直線αβの向き)を一定方向に保たせたまま、軸L1を中心に例えばI1〜I3へと円形移動するようになっている。

【0014】

一方、X線焦点S1は、図16〜図18に示したように、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心にS11〜S13へと円形移動するようになっている。

X線検出器11及びX線焦点S1を上記したように円形移動させると、面T1上に存在する点O1(X線焦点S1から放射されるX線の光軸OAと軸L1との交点)、点P1のX線受光面I上における検出位置は、点O11〜O13、点P11〜P13と円形移動に関係なく絶えず同じ位置となる。これは、点O1を基準として、X線焦点S1とX線受光面Iとの幾何学的関係が一定に保たれているからである。

【0015】

また、X線焦点S1から面T1上の点O1までの距離をD1とし、X線受光面I上の点O11〜O13から点O1までの距離をd1とすると、△S11O11P11と、△S12O12P12と、△S13O13P13とにおいては、下記の数式が成立することになる。

O11P11=O12P12=O13P13=O1P1(D1+d1)/D1

因みに、(D1+d1)/D1は断層撮影画像の幾何学的拡大率となる。

【0016】

これに対し、面T1上に存在しない、例えば、別の面T1’(図16参照)上に存在する点Q1のX線受光面I上における検出位置については、X線焦点S1をS11〜S13へ、X線受光面IをI1〜I3へと移動させた場合、点Q11〜Q13へと変化していく。すなわち、点Q1の像の入力位置が変わり、像がボケてしまい、視認の対象とならなくなる。

【0017】

このように、X線検出器11(X線受光面I)及びX線焦点S1を上記したように円形移動させた場合、面T1上に存在する点(例えば、点O1、点P1)のX線受光面I上における検出位置が、絶えず同じ位置となるのに対し、面T1上に存在しない点(例えば、点Q1)のX線受光面I上における検出位置は変化していく。従って、X線検出器11及びX線焦点S1を上記したように円形移動させることによって、面T1上に存在する像だけ(すなわち、面T1の断層画像)を取得することが可能となる。

【0018】

従って、このX線検査装置を用いることによって、試料台1に載置された試料Smpの断層画像を取得することができ、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確に検出することが可能となった。

【0019】

ところが、この種の(断層画像により電子部品の基板への実装状態を検査する)X線検査装置は、高速で断層撮影を行うことが難しかったため、電子部品の製造ラインに組み込む、いわゆるインライン式の自動検査装置として使用することは、これまで想定されておらず、通常、電子部品の製造ラインとは別の検査工程等で使用されていた。

【0020】

一方、近年では、電子部品の生産性等を一層向上させるために、電子部品の製造ラインに組み込み可能、すなわち、インライン式の自動検査装置として利用できるX線検査装置が強く要望されてきており、断層撮影の高速化についても検討が進められているが、インライン対応可能な検査装置として十分に高速化されたものは実現化されていない。

【0021】

そこで、本発明者は、上記したX線検査装置を利用して、従来技術的に困難であった断層撮影の高速化について検討を行った。上記したX線検査装置では、2つのモータ、すなわち、円形移動機構4を駆動させるモータM1と、円形移動機構5を駆動させるモータM2とを制御して、X線発生器12のX線焦点S1が、X線検出器11の円形移動に同期して180°の位相差をもって回転運動するように制御するようになっている。したがって、断層撮影の高速化を図るためには、モータM1、M2の回転力をそれぞれ高めて、X線検出器11とX線発生器12との円形移動をより高速化するように制御することが考えられる。

【0022】

上記したX線検査装置において、モータM1、M2の回転力をそれぞれ高めて、X線検出器11とX線発生器12との円形移動を高速化していくことにより、1回の断層撮影に要する時間を3秒程度にまで短縮することが可能となった。

しかしながら、X線検査装置をインライン式の検査装置として利用するには、1回の断層撮影に要する時間を、1秒程度以下にすることが望ましい。そこで、モータM1、M2の回転力をさらに高めて、X線検出器11とX線発生器12との円形移動をさらに高速化すると、X線検出器11とX線発生器12との円形移動にブレが生じ、同期がずれてくる現象が生じた。

【0023】

この現象は、前記円形移動の高速化に伴って、X線検出器11とX線発生器12との質量差に伴う慣性力の差が非常に大きくなり、2つのモータM1、M2による回転力(パワー)と感度(ゲイン)との調整制御がうまくできなくなったため生じたと考えられる。X線検出器11とX線発生器12との円形移動にブレが生じ、同期がわずかにでもずれると、断層撮像画像の分解能が低下するため、撮像する像がボケてしまい、高精度な断層画像を得ることが難しくなる。

【0024】

これまでのX線検査装置では、断層撮影画像の精度(分解能)を低下させることなく、1回の断層撮影に要する時間を、インライン式の検査装置として望ましい程度(1秒程度以下)にまで大幅に短縮することが難しく、インライン対応可能な高速自動検査装置として未だ実現化されていないという課題があった。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開平10−239253号公報

【特許文献2】特開2008−256441号公報

【発明の概要】

【課題を解決するための手段及びその効果】

【0026】

本発明は上記課題に鑑みなされたものであって、断層撮影画像の精度(分解能)を低下させることなく、1回の断層撮影に要する時間を大幅に(1秒程度以下に)短縮することができ、小型・高密度化するBGAやCSPなどの電子部品の実装状態の検査を高速かつ高精度で行うことができ、しかも安価に構成することができ、インライン式の検査装置として電子部品の製造(実装)ラインに組み込むことができるX線検査装置を提供することを目的としている。

【0027】

上記目的を達成するために本発明に係るX線検査装置(1)は、試料の載置面を挟んで、X線焦点を含んで構成されたX線発生器とX線検出器とが対向して配置され、前記X線焦点から放射され、前記試料を透過したX線が前記X線検出器にて検出されるように構成されたX線検査装置において、前記X線発生器のX線放射面を、前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記X線発生器を、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動させる発生器移動手段と、前記X線検出器のX線受光面を、前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記X線発生器を、前記軸のまわりを該軸を中心にして円形に移動させる検出器移動手段とを備えると共に、前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結され、該動力伝達手段の駆動により、前記X線発生器と前記X線検出器との円形移動が同期して行われるように構成されていることを特徴としている。

【0028】

上記X線検査装置(1)によれば、前記X線発生器は、前記X線放射面を前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動するので、前記X線焦点は前記軸を中心にして回転する。

他方、前記X線検出器は、前記X線受光面を前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、前記軸のまわりを該軸を中心にして円形に移動する。

前記X線検出器及び前記X線焦点の動きは、図16〜図18で説明したX線検出器11及びX線焦点S1の動きと原理的には同じであり、前記X線検出器の前記軸を中心にした円形移動に同期させて、前記X線焦点を前記軸を中心に回転させることができ、前記試料の断層画像を取得することができる。

【0029】

さらに、上記X線検査装置(1)では、前記X線検出器及び前記X線焦点を円形に移動させるための前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結されており、該動力伝達手段の駆動により、前記発生器移動手段と前記検出器移動手段との円形移動が機械的に同期するように構成されている。従って、前記駆動源のパワーを上げて、前記X線発生器と前記X線検出器との円形移動を高速化した場合でも、前記発生器移動手段と前記検出器移動手段とには、前記駆動源からの動力が前記動力伝達手段を介して機械的に伝達されるため、前記X線検出器の円形移動と前記X線発生器の円形移動との同期ずれ(回転ブレ)が発生しないようにすることができる。

これにより、高精度な断層画像の高速撮影が可能となり、1回の断層画像の取得に要する時間を、1秒程度以下にまで大幅に短縮することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【0030】

また本発明に係るX線検査装置(2)は、上記X線検査装置(1)において、前記動力伝達手段が、前記発生器移動手段と機械的に連結された第1の動力伝達軸と、前記検出器移動手段と機械的に連結された第2の動力伝達軸と、前記第1の動力伝達軸と第2の動力伝達軸とを機械的に連結する第3の動力伝達軸とを含んで構成され、前記駆動源が前記第1〜第3の動力伝達軸のいずれかと連結されていることを特徴としている。

【0031】

上記X線検査装置(2)によれば、前記動力伝達手段が、前記第1、第2、第3の動力伝達軸が連結された構成で実現されているので、前記駆動源からの動力を前記発生器移動手段と前記検出器移動手段とに機械的に伝達できる機構を安価かつ省スペースで実現することができ、装置コストを大幅に抑制することができる。

【0032】

また本発明に係るX線検査装置(3)は、上記X線検査装置(2)において、前記発生器移動手段が、前記第1の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、前記支持部に配設された、前記駆動軸と並列した並列軸と、前記駆動軸及び前記並列軸と前記X線発生器とを結合するための結合部と、前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、前記X線発生器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴としている。

【0033】

上記X線検査装置(3)によれば、前記X線発生器が、異なる2点で軸支されているので、その移動路が一つに特定される。また、これら軸支点は、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置であるので、前記X線発生器を、前記駆動軸の軸心(すなわち、前記載置面と直交する軸)を中心に前記長さを径として円形に移動させることができる。

また、前記X線発生器と前記X線検出器との円形移動(平行回転運動)を高速化していくと、回転力が発生しない死点の影響が無視できなくなり、該死点で瞬間的な回転ブレが発生する虞があるが、上記X線検査装置(3)によれば、前記駆動軸と前記並列軸との間に巻掛伝動手段が巻き掛けられているので、前記駆動軸の動力(回転力)が、前記巻掛伝動手段を介して前記並列軸に伝達され、前記駆動軸と前記並列軸とを補完的に駆動させることができる。従って、前記円形移動を高速化したときに発生する前記死点の影響を強制的に無くすことができ、前記X線発生器の瞬間的な回転ブレも発生しないようにすることができ、分解能の高い断層撮影画像を確実に得ることができる。前記巻掛伝動手段は、前記駆動軸及び前記並列軸それぞれに固定される回転体(例えば、プーリ部材やギア部材など)と、これら回転体に巻き掛けられる(張架される)巻掛部材(例えば、ベルト部材やチェーン部材など)とで構成することができる。

【0034】

また本発明に係るX線検査装置(4)は、上記X線検査装置(3)において、前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、これらスイング軸部により軸支された回転板とを含み、該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴としている。

【0035】

上記X線検査装置(4)によれば、これらスイング軸部により軸支された前記回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されている。前記回転板が上記した円形移動する場合、前記直動案内手段により動きが規制されるため、前記円形移動を高速化した場合でも、前記回転板が前記円形移動の正しい軌道から外れないように強制的に移動を規制することができ、前記円形移動を高速化した場合における前記回転板及び前記X線発生器の回転ブレがより確実に発生しないようにすることができ、分解能の高い断層撮影画像をより確実に得ることができる。

【0036】

また本発明に係るX線検査装置(5)は、上記X線検査装置(3)又は(4)において、前記X線発生器が取り付けられる取付部を備え、該取付部が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されると共に、前記取付部を前記軸方向に移動させる軸方向移動手段を備えていることを特徴としている。

【0037】

上記X線検査装置(5)によれば、前記取付部を前記載置面と直交する軸方向に移動させる軸方向移動手段を備えているので、前記X線発生器を前記軸方向に移動させることができる。前記X線発生器を前記軸方向に移動させると、前記X線焦点を前記軸方向に移動させることができるので、幾何学的拡大率を変化させることなく、断層撮影面を変えることができる。従って、前記載置面に載置された試料の断層画像を異なる面で、なおかつ同じ拡大率で取得することができるので、前記試料の3次元的な画像を取得することができる。

【0038】

また本発明に係るX線検査装置(6)は、上記X線検査装置(2)〜(5)のいずれかにおいて、前記検出器移動手段が、前記第2の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、前記支持部に配設された、前記駆動軸と並列した並列軸と、前記駆動軸及び前記並列軸と前記X線検出器とを結合するための結合部と、前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、前記X線検出器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ所定の長さ離れた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴としている。

【0039】

上記X線検査装置(6)によれば、前記X線検出器が、異なる2点で軸支されているので、その移動路が一つに特定される。また、これら軸支点は、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置であるので、前記X線検出器を、前記駆動軸の軸心(すなわち、前記載置面と直交する軸)を中心に前記所定の長さを径として円形に移動させることができる。また、前記所定の長さを前記X線検出器の受光面の半径以上とすれば、前記X線検出器を、前記軸のまわりを該軸を中心にして円形に移動させることが可能となる。

また、前記X線発生器と前記X線検出器との円形移動(平行回転運動)を高速化していくと、回転力が発生しない死点の影響が無視できなくなり、該死点で瞬間的な回転のブレが発生する虞があるが、上記X線検査装置(6)によれば、前記駆動軸と前記並列軸との間に前記巻掛伝動手段が巻き掛けられているので、前記駆動軸の動力(回転力)が、前記巻掛伝動手段を介して前記並列軸に伝達され、前記駆動軸と前記並列軸とを補完的に駆動させることができる。従って、前記円形移動を高速化したときに発生する前記死点の影響を強制的に無くすことができ、前記X線検出器の瞬間的な回転ブレも発生しないようにすることができ、分解能の高い断層撮影画像を確実に得ることができる。前記巻掛伝動手段は、前記駆動軸及び前記並列軸それぞれに固定される回転体(例えば、プーリ部材やギア部材)と、これら回転体に巻き掛けられる(張架される)巻掛部材(例えば、ベルト部材やチェーン部材)とで構成することができる。

【0040】

また本発明に係るX線検査装置(7)は、上記X線検査装置(6)において、前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置で、これらスイング軸部により軸支された回転板とを含み、該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴としている。

【0041】

上記X線検査装置(7)によれば、これらスイング軸部により軸支された前記回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されている。前記回転板が上記した円形移動する場合、前記直動案内手段により動きが規制されるため、前記円形移動を高速化した場合でも、前記回転板が前記円形移動の正しい軌道から外れないように強制的に移動を規制することができ、前記円形移動を高速化した場合における前記回転板及び前記X線検出器の回転ブレがより確実に発生しないようにすることができ、分解能の高い断層撮影画像をより確実に得ることができる。

【0042】

また、上記X線検査装置(1)〜(7)のいずれかにおいて、前記X線発生器と前記X線検出器との間に、前記試料を載置して装置内外へ搬送するための搬送手段が配設され、該搬送手段が、前記試料の搬送方向に並列に配設されたベルト上に試料を載せて搬送するベルト式搬送手段と、前記試料の搬送方向に対して直交する方向に前記ベルト式搬送手段を移動させる検査位置調整手段とを備え、前記ベルト式搬送手段が、前記並列に配設されたベルトの間隔を調整するベルト間隔調整手段を備えている構成とすることもできる。

【0043】

係る構成によれば、前記ベルト式搬送手段により、前記試料の搬送方向に並列に配設されたベルト上に前記試料の両端部分を載せた状態で装置内外へ搬送することができ、前記X線発生器のX線放射面の上には、断層撮影範囲のクリアランスを確保することができる。また、前記ベルト式搬送手段には、前記ベルト間隔調整手段が装備されているので、検査する試料の大きさ(幅)に合うように、これらベルトの間隔を調整することができる。さらに、前記試料の搬送方向に対して直交する方向に前記ベルト式搬送手段を移動させる検査位置調整手段が装備されているので、前記試料の検査位置に応じて、前記ベルト式搬送手段の位置を移動させることができ、様々な形態の試料の検査を適切に行うことができる。

【0044】

また、上記X線検査装置(1)〜(7)のいずれかを用いて、電子部品のはんだ接合部の接合状態をインラインで検査し、得られた断層撮影画像データに基づいて、前記電子部品の良品と不良品とを判定する電子部品の検査方法が実現され得る。

上記電子部品の検査方法によれば、1回の断層撮影に要する時間を1秒程度以下に大幅短縮することが可能な上記X線検査装置を用いることにより、電子部品のはんだ接合部の接合状態が、インラインで検査され、得られた断層撮影画像データに基づいて、前記電子部品の良品と不良品とが判定される。

したがって、これまで実現できなかった、製造(実装)ラインにおける、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【0045】

また、上記X線検査装置(1)〜(7)のいずれかが、電子部品のはんだ接合部の自動検査装置として、電子部品の製造ラインに組み込まれている電子部品の製造システムが実現され得る。

上記電子部品の製造システムによれば、上記X線検査装置(1)〜(7)のいずれかが、電子部品のはんだ接合部の自動検査装置として、電子部品の製造(実装)ラインに組み込まれているので、該製造ラインにおいて、断層撮影画像データに基づいた、電子部品の良否判定の自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【図面の簡単な説明】

【0046】

【図1】本発明の実施の形態に係るX線検査装置の要部を概略的に示したブロック図である。

【図2】実施の形態に係るX線検査装置におけるX線発生器の動きを説明するための説明図である。

【図3】実施の形態に係るX線検査装置におけるX線発生器の移動範囲を説明するための説明図である。

【図4】実施の形態に係るX線検査装置が採用された電子部品の製造システムの要部を概略的に示したブロック図である。

【図5】実施の形態に係るX線検査装置のマイコンが行う処理動作を示したフローチャートである。

【図6】実施例1に係るX線検査装置の要部を示した部分透過正面図である。

【図7】実施例1に係るX線検査装置の要部を示した部分透過側面図である。

【図8】図7におけるX線検査装置の上側の要部を示した部分透過側面図である。

【図9】図6におけるIX−IX線部分的断面図である。

【図10】図7におけるX線検査装置の下側の要部を示した部分透過側面図である。

【図11】図6におけるXI−XI線部分的断面図である。

【図12】実施例1に係るX線検査装置における搬送機構の要部を示した部分透過平面図である。

【図13】円形移動機構における回転板の動きを示した模式的平面図である。

【図14】円形移動機構における回転板の動きを示した模式的平面図である。

【図15】本発明者が先に発明したX線検査装置の要部を概略的に示したブロック図である。

【図16】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【図17】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【図18】本発明者が先に発明したX線検査装置におけるX線受光面及びX線焦点の動きを説明するための図である。

【発明を実施するための形態】

【0047】

以下、本発明に係るX線検査装置の実施の形態を図面に基づいて説明する。図1は、実施の形態に係るX線検査装置の要部を概略的に示したブロック図である。但し、図15に示したX線検査装置と同様の構成部分については、同一符号を付し、その説明を省略する。

【0048】

図中Smpは被検対象となる試料(例えば、電子部品が片面又は両面に実装された基板)を示しており、試料Smpは搬送機構21により、装置内部の所定の検査位置まで搬送されるようになっている。搬送機構21を挟んで、X線受光面Iを有したX線検出器11と、X線焦点S1を含んで構成されたX線発生器12とが対向して配置されている。X線発生器12のX線焦点S1からX線が放射され、試料Smpを透過したX線が、X線検出器11のX線受光面Iで検出されるようになっている。なお、図中T1はX線焦点S1から放射されるX線の光軸OAと、試料Smpの載置面T2と直交する軸L1との交点O1を含む面を示しており、面T1が断層撮影面FPとなる。

【0049】

X線検出器11は画像処理部22に接続されており、X線検出器11で検出されたX線に応じた画像データ(映像信号)が画像処理部22へ出力されるようになっている。画像処理部22は、画質を改善するなどの信号処理を行い、信号処理した画像データをディスプレイ(図示せず)へ出力したり、マイコン23へ出力するようになっている。

【0050】

円形移動機構(発生器移動手段)24と円形移動機構(検出器移動手段)25とは、モータM11からの動力(回転力)を伝達する動力伝達機構26を介して機械的に連結されており、動力伝達機構26からの回転力を受けて同期駆動するようになっている。動力伝達機構26は、複数の動力伝達軸、及びこれらを動力伝達可能に連結する歯車などの機械要素を含んで構成されている。

【0051】

すなわち、円形移動機構24は、動力伝達機構26からの回転力を受けて駆動し、X線受光面Iを搬送機構21の試料の載置面T2と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線検出器11を軸L1のまわりを軸L1を中心にして円形に移動させるものである。

【0052】

また、円形移動機構25は、円形移動機構24と同様に、動力伝達機構26からの回転力を受けて駆動し、X線放射面12aを載置面T2と平行に維持したまま、なおかつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、X線発生器12を軸L1を中心に軸L1からX線焦点S1までの距離rを径として円形に移動させるものである(すなわち、X線焦点S1を軸L1を中心に回転運動させるものである)。なお、X線検出器11およびX線焦点S1の動き(断層撮影可能な原理)については、図16〜図18を用いて説明したものと同様であるため、ここでは説明を省略する。

【0053】

動力伝達機構26に連結されたモータM11はマイコン23によって制御され、X線発生器12のX線焦点S1が、X線検出器11の円形移動に同期して180°の位相差を維持したまま、軸L1を中心に回転運動する。すなわち、1つのモータM11による回転力が、動力伝達機構26を介して円形移動機構24と円形移動機構25とに機械的に(同期ずれが生じることなく)伝達されるため、モータM11の回転力を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合であっても、これら円形移動を確実に同期させることが可能となっている。

【0054】

鉛直移動機構27は、モータM12からの回転力を受けて駆動し、X線発生器12を軸L1方向に移動させるものである。モータM12もマイコン23によって制御されるようになっている。

搬送機構21は、モータM13からの回転力を受けて駆動し、試料の搬送方向(X方向)に並列に配設されたベルト上に試料Smpを載せて搬送するベルト式搬送機構と、試料の搬送方向(X方向)に対して直交する方向(Y方向)に前記ベルト式搬送部を移動させる検査位置調整機構とを備え、また、ベルト式搬送機構には、並列に配設されたベルトの間隔を、試料のサイズ(幅)に合わせて調整するベルト間隔調整機構が装備されている。

【0055】

マイコン23には操作部28が接続されており、所望する検査のための各種入力設定等が行えるようになっている。マイコン23は、CPU、RAM、ROMを含んで構成され、ROMには、断層撮影画像に基づいて、はんだ接合部の良否判定を行うためのプログラムや各部を駆動制御するためのプログラムなどが記憶されている。また、マイコン23には、検査データなどを記憶するための記憶部(図示せず)が接続されている。上記した構成により実施の形態に係るX線検査装置10が構成されている。

【0056】

上記実施の形態に係るX線検査装置10によれば、X線検出器11は、X線受光面Iを搬送機構21の載置面T2と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1のまわりを軸L1を中心にして円形に移動する。

他方、X線発生器12は、X線放射面12aを搬送機構21の載置面T2と平行に維持したまま、なおかつX線放射面12a上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1を中心に、軸L1からX線焦点S1までの距離rを径として円形に移動するので、X線焦点S1は軸L1を中心にして回転することになる。また、X線焦点S1は、X線検出器11の円形移動に同期して180°の位相差をもって、軸L1を中心に回転運動するようになっている。

【0057】

さらに、X線検査装置10では、X線検出器11とX線発生器12のX線焦点S1とを円形移動させるための円形移動機構24、25が、モータM11からの動力を機械的に伝達する動力伝達機構26を介して機械的に連結されており、動力伝達機構26の駆動により、円形移動機構24、25によるX線検出器11とX線焦点S1との円形移動が機械的に同期するように構成されている。

【0058】

そのため、モータM11のパワー(回転力)を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合でも、円形移動機構24、25には、モータM11からの動力が動力伝達機構26を介して機械的に伝達され、X線検出器11の円形移動とX線発生器12の円形移動との同期ずれ(回転ブレ等)が発生しないようにすることができる。

従って、前記円形移動を高速化した場合であっても、図16〜図18を使って説明したものと同様の原理に基づいて、面T1上に存在する像だけ(すなわち、面T1の断層画像)を精度よく取得することができ、搬送機構21の載置面T2に載置された試料Smpの断層画像を短時間(1断層画像当り0.5〜1秒程度)で取得することが可能となり、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確かつ高速に検出することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【0059】

また、上記実施の形態に係るX線検査装置10によれば、試料Smpの断層画像だけでなく、透視画像についてももちろん取得可能である。さらに、鉛直移動機構27により、X線発生器12を軸L1方向に移動させて、X線焦点S1を軸L1方向に移動させることができる。X線焦点S1を軸L1方向に移動させると、幾何学的拡大率を変化させることなく、断層撮影面FPを変えることができる。

【0060】

従って、搬送機構21の載置面T2に載置された試料Smpの断層画像を異なる高さで、なおかつ同じ拡大率で高速で取得することができるので、試料Smpの3次元的な画像を高速で取得することができる。これにより、電子部品の基板への実装状態をより詳しく、しかも高速で検査することができる。

【0061】

また、X線発生器12は、軸L1を中心に、軸L1からX線焦点S1までの距離rを径として円形に移動するようになっている(図2、図3参照)。また、図3に示したように、X線発生器12の移動範囲はエリアE内であり、X線発生器12のx軸方向の長さをx12とし、y軸方向の長さをy12とした場合、X線発生器12はx軸方向にx12+2rの範囲内を移動し、y軸方向にy12+2rの範囲内を移動することが分かる。また、X線発生器12が回転運動をしないことは明らかである。従って、X線発生器12を回転運動させることなく断層画像を取得することができる。また、図3から明らかなように、X線発生器12の移動範囲を必要最小限に抑えることができ、また、X線発生器12に接続される電源ケーブル(図示せず)に捩れが生じないようにすることができる。

【0062】

図4は、実施の形態に係るX線検査装置10が組み込まれた電子部品の製造システム(表面実装システム)を概略的に示したブロック図である。

実施の形態に係る電子部品の製造システムは、クリームはんだ印刷機(スクリーン印刷機とも呼ばれる)200、チップマウンター(表面実装機)300、リフロー装置400、上記説明したX線検査装置10を含んで構築されており、これら装置間には、試料である基板を搬送するローダー(自動供給機)、アンローダー(自動搬出機)等が適宜配置されて製造工程が自動化されている。

【0063】

クリームはんだ印刷機200は、プリント基板のパッド上にクリームはんだ(はんだにフラックスを加えて、適当な粘度にしたもの)を塗布するための装置である。チップマウンター300は、クリームはんだ印刷機200によりはんだが塗布された後のプリント基板の決められた位置にBGAやCSPなどの電子部品を搭載(マウント)する、例えば、部品供給装置(図示せず)から供給された電子部品をノズルで吸着し、それを基板の決められた位置へ搭載するものである。

【0064】

リフロー装置400は、チップマウンター300により電子部品が位置決め搭載された後のプリント基板に所定の熱を加えてはんだを溶かし、電子部品をプリント基板に固定するための装置である。X線検査装置10は、リフロー装置400を通過してきた実装基板のはんだ接合部を高速(1断面当り0.5〜1秒以内)で断層撮影して接合状態を判定し、良品と不良品とを判別して、搬出するものである。

【0065】

図5は、実施の形態に係るX線検査装置10におけるマイコン23が行う検査処理動作を示したフローチャートである。なお、本処理動作は、設計された製造ラインのタクトタイムに基づく所定の時間間隔で繰返し実行される。

まず、ステップ1では、装置の基板搬入口側に配設されたローダーと信号のやり取りを行い、所定のタイミングで、基板搬入口を開き、リフロー装置400を通過してきた実装基板を搬送機構21の載置面(ベルト上)に載せて、所定の検査位置まで搬送するための制御(モータM13等の駆動制御)を行う。なお、搬入と略同じタイミングで、装置の基板搬出口側に配設されたアンローダーと信号のやり取りを行い、基板搬出口を開き、検査終了した実装基板を搬出するように制御してもよい。

【0066】

ステップ2では、搬入されてきた実装基板に対応する検査番号をカウントし、検査データとして記憶部に記憶する処理を行い、ステップ3では、実装基板の位置決め処理を行う。実装基板の位置決めは、基板端部で検出し、位置ズレや傾きをアライメント補正する処理を行うようになっている。

【0067】

次のステップ4では、実装基板の歪みの検出と補正処理を行う。実装基板の歪みは、予め定めた位置で歪み高さを検出し、断層撮影高さに対して自動補正を行う。次のステップ5では、実装基板のはんだ接合部の断層撮影処理を行う。モータM11を駆動して、X線検出器11とX線発生器との円形移動を高速で行い、1断面を0.5秒〜1秒程度で断層撮影が行えるようになっている。基板に実装された電子部品の数や大きさ等に基づいて、接合状態の判定に必要な回数ほど断層撮影が実行される。

【0068】

ステップ6では、撮影された断面画像に基づいて、例えば撮影された断面画像と、予め登録された良品の断面画像とを比較して、はんだ接合部の良・不良の自動判定を行う。X線検査装置10により検出されるはんだ接合部の不良状態としては、ハンダボールの浮き上がり、ハンダボールのズレ、ハンダの過少などの状態が挙げられる。

【0069】

ステップ7では、ステップS2で記憶した検査番号と対応付けて、検査(画像、良否判定)データを記憶部に保存する処理を行い、その後ステップ8では、検査終了した実装基板の搬出処理を行う。装置の基板搬出口側に配設されたアンローダーと信号のやり取りを行い、所定のタイミングで、基板搬出口を開き、検査終了後の実装基板を出口まで搬送し、アンローダーに搬送するための制御(モータM13等の駆動制御)を行い、その後処理を終える。

【0070】

上記実施の形態に係る電子部品の検査方法によれば、1回の断層撮影に要する時間を1秒程度以下に大幅短縮することが可能なX線検査装置10を用いることにより、電子部品のはんだ接合部の接合状態が、インラインで自動検査され、得られた断層撮影画像データに基づいて、電子部品の良品と不良品とが判定される。

したがって、これまで実現できなかった、製造(実装)ラインにおける、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、要求されるタクトタイムで十分に自動検査を実行することができ、電子部品の生産効率を飛躍的に高めることができる。

【0071】

また、実施の形態に係る電子部品の製造システムによれば、X線検査装置10が、電子部品のはんだ接合部のインライン検査装置として、電子部品の製造(実装)ラインに組み込まれているので、該製造ラインにおいて、断層撮影画像データに基づいた、電子部品の良否判定の高速自動検査を実現することができ、電子部品の生産効率を飛躍的に高めることができる。

【実施例】

【0072】

図6は、実施例1に係るX線検査装置の要部を示した部分透過正面図である。図7は、実施例1に係るX線検査装置の要部を示した部分透過側面図である。図8は、図7におけるX線検査装置の上側の要部を示した部分透過側面図、図9は、図6におけるIX−IX線部分的断面図を示している。図10は、図7におけるX線検査装置の下側の要部を示した部分透過側面図、図11は、図6におけるXI−XI線部分的断面図を示している。図12は、搬送機構周辺を示した部分透過平面図である。

【0073】

図中21は、試料Smpが載置され、試料Smpを装置内外(X方向)に搬送する搬送機構であり、搬送機構21を上下に挟んで、X線検出器11とX線発生器12とが対向して配置され、X線発生器12からX線が放射され、試料を透過したX線が、X線検出器11で検出されるようになっている。

X線検出器11の上方には円形移動機構24が結合され、X線発生器12の下方には鉛直移動機構27と円形移動機構25とが結合されており、円形移動機構24と円形移動機構25とが、モータM11からの動力を機械的に伝達する動力伝達機構26(図7参照)を介して連結されている。

【0074】

動力伝達機構26は、モータM11に一端側が連結され、水平方向に横設された第1動力伝達軸26aと、下端側が第1動力伝達軸26aの他端側と傘歯車29a、29bを介して連結され、鉛直方向に立設された第3動力伝達軸26cと、第3動力伝達軸26cの上端側と傘歯車29c、29dを介して連結され、水平方向に横設された第2動力伝達軸26bとを含んで構成されている。

【0075】

第1動力伝達軸26aは、傘歯車29e、29fを介して円形移動機構25の駆動軸81に連結され、第2動力伝達軸26bは、傘歯車29g、29hを介して円形移動機構24の駆動軸41に連結されている。第1動力伝達軸26aは、ベアリングホルダ30a、30b等を介して、円形移動機構25の支持台85に回動可能な状態で支持され、第2、第3動力伝達軸26b、26cは、ベアリングホルダ30c〜30i等を介して、装置筐体31内に固定された支持枠体32に回動可能な状態で支持されている。なお、傘歯車29a〜29hについては、互いに噛合する歯車間におけるバックラッシュ(隙間)がなくなるように取り付け状態が調整されている。

【0076】

次に円形移動機構24の構成について説明する。図中41は、軸L1を軸心とする駆動軸であり、駆動軸41の上端は、傘歯車(ベベルギア)29h、29gを介して、第2動力伝達軸26bに連結されており、駆動軸41は、第2動力伝達軸26bからの回転力を受けて回転駆動するようになっている。

駆動軸41はベアリング42、43、保持部44及び保持板45によって保持され、固定具46を介して支持枠体32に支持されている。また、駆動軸41の下端には回転ボス47が締結されており、回転ボス47もまた第2動力伝達軸26bの回転に基づいて、軸L1を中心にして回転するようになっている。

【0077】

回転ボス47には(軸L2を軸心とする)スイング軸48が接合されており、スイング軸48もまた動力伝達機構26の回転に基づいて、軸L1を中心にして回転するようになっている。また、スイング軸48は、駆動軸41の軸心(軸L1)から距離R離れた位置(軸L2)で、ベアリング49を介して回転板50に回動可能に軸支されている。

【0078】

また、駆動軸41と並列した(軸L3を軸心とする)並列軸51がベアリング52、53、及び保持部54によって保持板45に支持され、保持板45は固定具46を介して支持枠体32に支持されている。並列軸51の下端には回転ボス55が締結され、回転ボス55には(軸L4を軸心とする)スイング軸56が接合されている。

スイング軸56は、並列軸51の軸心(軸L3)から距離R離れた位置(軸L4)で、軸支点間距離が駆動軸41と並列軸51との軸心間距離と同じになるように、ベアリング57を介して回転板50に回動可能に軸支されている。

【0079】

また、駆動軸41と並列軸51とには、それぞれタイミングプーリ(以下プーリと記す)58、59が取り付けられ、これらプーリ58、59間に、タイミングベルト(以下ベルトと記す)60が張架されており、駆動軸41の回転力が、プーリ58、59とベルト60を介して並列軸51に伝達されるようになっている。回転板50には固定具61を介して、X線検出器11が固着されている。なお、X線検出器11には画像データを送信するためのケーブル(図示せず)が接続されている。

【0080】

また、回転板50と保持板45との間には、直動案内機構70が配設されている。図9に示したように(なお、図9では、説明を容易にするために、駆動軸41及び並列軸51部分の記載を省略している)、略矩形形状をした回転板50の上面4隅には、Y方向リニアガイド(案内軸)62a、62bが挿通されるリニアブッシュ(軸受け筒部材)63が接合されている。これらリニアブッシュ63に挿通されたY方向リニアガイド62a、62bの両端面には、それぞれ連結板64a、64bが接合され、これら連結板64a、64bの両端には、X方向リニアガイド65a、65bが挿通されるリニアブッシュ66が接合されている。リニアブッシュ66に挿通されたX方向リニアガイド65a、65bの両端面には、連結板67a、67bが接合され、連結板67a、67bは、支持具68を介して保持板45に結合されている。これらY方向リニアガイド62a、62b、リニアブッシュ63、X方向リニアガイド65a、65b、リニアブッシュ66等を含んで直動案内機構70が構成されている。

【0081】

図13は、モータM1からの動力を受けて駆動する動力伝達機構26の回転に基づく、スイング軸48、56の軸心L2、L4、及び回転板50の動きを示した摸式的平面図である。図13(a)〜(c)に示したように、モータM1の回転に基づいて、駆動軸41の軸心(軸L1)を中心に、距離Rを径として、回転板50は円形に移動する。

【0082】

X線検出器11は、固定具61を介して、回転板50に取り付けられているので、回転板50と連動して、回転板50と同様の移動を行う。すなわち、X線検出器11は、動力伝達機構26の回転に基づいて、軸L1を中心に、距離Rを径として円形に移動する。従って、X線検出器11は、X線受光面Iを軸L1と直交する載置面と平行に維持したまま、なおかつX線受光面I上のある2点を結ぶ直線の向きを一定方向に保たせたまま、軸L1のまわりを軸L1を中心に円形に移動する。

【0083】

次に、円形移動機構25の構成について説明する。図中81(図10参照)は、軸L1を軸心とする駆動軸であり、駆動軸81の下端は、傘歯車(ベベルギア)29f、29eを介して、第1動力伝達軸26aに連結されており、駆動軸81は、第1動力伝達軸26aからの回転力を受けて回転駆動するようになっている。

駆動軸81は、ベアリング82、83及び保持部84によって支持台85に支持されている。また、駆動軸81の上端には回転ボス86が結合されており、回転ボス86もまた第1動力伝達軸26aの回転に基づいて、軸L1を中心にして回転するようになっている。

【0084】

回転ボス86には(軸L5を軸心とする)スイング軸87が接合されており、スイング軸87もまた第1動力伝達軸26aの回転に基づいて、軸L1を中心にして回転するようになっている。また、スイング軸87は、駆動軸81の軸心(軸L1)から距離r(軸L1からX線発生器12のX線焦点S1までの長さ)離れた位置(軸L5)で、ベアリング88を介して回転板89に回転可能に軸支されている。

【0085】

また、駆動軸81と並列した(軸L6を軸心とする)並列軸91がベアリング92、93及び保持部94によって支持台85に支持されている。並列軸91の上端には回転ボス95が接合され、回転ボス95には(軸L7を軸心とする)スイング軸96が接合されている。

スイング軸96は、並列軸91の軸心(軸L6)から距離r離れた位置(軸L7)で、軸支点間距離が駆動軸81と並列軸91との軸心間距離と同じになるように、ベアリング97を介して回転板89に回転可能に軸支されている。

【0086】

また、駆動軸81と並列軸91とには、それぞれプーリ98、99が結合され、これらプーリ98、99間に、ベルト100が張架されており、駆動軸81の回転力が、プーリ98、99とベルト100を介して並列軸91に伝達されるようになっている。

【0087】

また、回転板89には、鉛直移動機構27が配設されている。回転板89の両側にはベアリング101を介して駆動軸102が回動可能に挿着されている。駆動軸102の下端には傘歯車103が接合され、傘歯車103は、モータM12(図6)からの回転力によって駆動する駆動軸104に接合された傘歯車105(図6)と噛み合っており、駆動軸102は、モータM12により駆動される駆動軸104の回転力によって回転駆動するようになっている。

【0088】

また、回転板89の上面には、駆動軸102と並列に案内軸106、107が立設されており、案内軸106、107には、軸上を摺動する軸受部材108、109が挿通されている。ネジ形状をした駆動軸102には、筒状の取付部110が螺合されており、取付部110と軸受部材108、109とが、X線発生器12が設置される設置板111に結合され、設置板111にX線発生器12が固定具等によって固着されている。

【0089】

取付部110はモータM12の回転に基づいて駆動軸102の軸方向に移動するようになっている。すなわち、設置板111に取り付けられたX線発生器12がモータM12の回転駆動に基づいて、駆動軸102の軸方向(鉛直方向)に移動するようになっている。なお、X線発生器12には電源ケーブル(図示せず)が接続されている。

【0090】

また、回転板89と支持台85との間には、直動案内機構120が設けられている。図11に示したように(なお、図11では、説明を容易にするため、直動案内機構120の要部を示している)、略矩形形状をした回転板89の上面4隅には、Y方向リニアガイド(案内軸)121a、121bが挿通されるリニアブッシュ(軸受け筒部材)122が結合されている。これらリニアブッシュ122に挿通されたY方向リニアガイド121a、121bの両端面には、それぞれ連結板123a、123bが結合され、これら連結板123a、123bの両端には、X方向リニアガイド124a、124bが挿通されるリニアブッシュ125が結合されている。リニアブッシュ125に挿通されたX方向リニアガイド124a、124bの両端面には、連結板126a、126bが結合され、連結板126a、126bは、支持具127を介して支持台85に結合されている。これらY方向リニアガイド121a、121b、リニアブッシュ122、X方向リニアガイド124a、124b、リニアブッシュ125等を含んで案内機構120が構成されている。

【0091】

図14は、モータM1からの動力を受けて駆動する動力伝達機構26の回転に基づく、スイング軸87、96の軸心L5、L7、及び回転板89の動きを示した摸式的平面図である。図14(a)〜(c)に示したように、モータM1の回転に基づいて、駆動軸81の軸心(軸L1)を中心に、距離rを径として、回転板89は円形に移動する。

X線発生器12は、設置板111及び駆動軸102を介して、回転板89に取り付けられているので、回転板89と連動して、回転板89と同様の移動を行う。すなわち、モータM1の回転に基づいて、軸L1を中心に、距離rを径として円形に移動する。従って、X線焦点S1は軸L1を中心に回転することになる。

【0092】

次に、搬送機構21の構成について説明する。図12は、搬送機構21周辺を示した部分透過平面図である。搬送機構21は、モータM13からの回転力を受けて駆動し、試料の搬送方向(X軸方向)に試料Smpを搬送するベルト式搬送機構130と、試料の搬送方向(X軸方向)に対して直交する方向(Y軸方向)にベルト式搬送機構130を移動させる検査位置調整機構131(図7参照)とを備えている。また、ベルト式搬送機構130には、並列に配設されたベルトの間隔を、試料のサイズ(幅)に合わせて調整するベルト間隔調整機構132が装備されている。

【0093】

図7に示した検査位置調整機構131は、ブラケット(支持手段)140上に配設されており、マイコン23により駆動制御されるモータM14、モータM14に連結された駆動軸141、駆動軸141を回動自在に保持するベアリングホルダ142、143、螺子山が形成された駆動軸141に沿って螺進可能に挿着されたシフタ(筒状部材)144を含んで構成されている。モータM14により駆動軸を回転させることで、シフタ144をY軸方向に往復移動させることが可能になっている。

【0094】

シフタ144は、ベルト式搬送機構130が配設される搬送テーブル145に接合されている。搬送テーブル145上に配設されたベルト式搬送機構130は、ベルト駆動用のモータM13、モータM13に連結されたベルト駆動軸146、ベルト従動軸147、ベルト駆動軸146及びベルト従動軸147の先端部にそれぞれ取り付けられたプーリ148、149、これらプーリ間に張架された搬送ベルト150(図7参照)、ベルト駆動軸146及びベルト従動軸147を回動自在に保持するベアリングホルダ151〜154を備え、これらベアリングホルダが搬送テーブル145に接合されている。

【0095】

また、ベルト式搬送機構130は、ベルト駆動軸146及びベルト従動軸147それぞれに摺動可能に挿着された円筒軸受部材(スプラインナット、ベアリングホルダ等を含む)155、156、これら円筒軸受部材に設けられたプーリ157、158、これらプーリ間に張架された所定幅の搬送ベルト159(図7参照)、これら円筒軸受部材間に接合されたシフト板160を備えている。

【0096】

また、プーリ148、149間(搬送ベルト150の中途部)には、搬送ベルト150の戻り側を上方に押し上げて付勢するアイドルプーリ161、162が配設され、アイドルプーリ161、162は、軸受具163、164を介して搬送テーブル145に結合されている。また、プーリ157、158間(搬送ベルト159の中途部)における、アイドルプーリ161、162と対面する位置にもアイドルプーリ165、166が設けられ、アイドルプーリ165、166の軸部167、168がシフト板160に接合されている。

【0097】

ベルト間隔調整機構132は、ベルト間隔調整用のモータM15、モータM15に連結された駆動軸169、駆動軸169を回動自在に保持するベアリングホルダ170、171、螺子山が形成された駆動軸169に沿って螺進可能に挿着されたシフタ(筒状部材)172を含んで構成され、シフタ172が、シフト板160に接合されている。また、ベルト駆動軸146とベルト従動軸147との間には、シフト板160に接合された円筒部材173、174が摺動可能に挿通された補助軸(シャフト)175、176が配設されている。したがって、モータM15により駆動軸169を回転させることで、シフタ172に接合されたシフト板160を搬送ベルト159と共にY方向に往復移動させることが可能となっており、試料のサイズに合わせて、搬送ベルト150、159の間隔を適宜調整することが可能となっている。

【0098】

上記実施例1に係るX線検査装置では、X線検出器11とX線焦点S1とを円形移動させるための円形移動機構24、25が、モータM11からの動力を機械的に伝達する動力伝達機構26(第1〜第3動力伝達軸26a〜26c)を介して機械的に連結されており、モータM11からの動力を円形移動機構24、25に機械的に伝達する機構を安価かつ省スペースで実現することができ、動力伝達機構26の駆動により、円形移動機構24、25によるX線検出器11とX線焦点S1との円形移動が機械的に同期するように構成されている。

【0099】

そのため、モータM11のパワー(回転力)を高めて、X線検出器11とX線発生器12との円形移動を高速化した場合でも、円形移動機構24、25には、モータM11からの動力が動力伝達機構26を介して機械的に伝達され、X線検出器11の円形移動とX線発生器12の円形移動との同期ずれ(回転角度差のずれ、回転ブレ等)が発生しないようにすることができる。

従って、前記円形移動を高速化した場合であっても、面T1上に存在する像だけ(すなわち、面T1の断層画像)を精度よく取得することができ、搬送機構21の載置面T2に載置された試料Smpの断層画像を短時間(1断層画像当り0.5〜1秒程度)で取得することができ、外側からでは観察することの難しい、はんだボール部のオープンや、はんだブリッジ、はんだの過少・過多などの不良原因を的確かつ高速に検出することができ、電子部品の製造(実装)ラインへ組み込み(インライン対応)可能な装置を実現することができる。

【符号の説明】

【0100】

10 X線検査装置

11 X線検出器

12 X線発生器

22 画像処理部

23 マイコン

24、25 円形移動機構

26 動力伝達機構

26a〜26c 第1〜第3動力伝達軸

27 鉛直移動機構

41、81 駆動軸

51、91 並列軸

47、55、86、95 回転ボス

48、56、87、96 スイング軸

I X線受光面

L1〜L7 軸

M11〜M15 モータ

S1 X線焦点

【特許請求の範囲】

【請求項1】

試料の載置面を挟んで、X線焦点を含んで構成されたX線発生器とX線検出器とが対向して配置され、前記X線焦点から放射され、前記試料を透過したX線が前記X線検出器にて検出されるように構成されたX線検査装置において、

前記X線発生器のX線放射面を、前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、

前記X線発生器を、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動させる発生器移動手段と、

前記X線検出器のX線受光面を、前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、

前記X線発生器を、前記軸のまわりを該軸を中心にして円形に移動させる検出器移動手段とを備えると共に、

前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結され、該動力伝達手段の駆動により、前記X線発生器と前記X線検出器との円形移動が同期して行われるように構成されていることを特徴とするX線検査装置。

【請求項2】

前記動力伝達手段が、

前記発生器移動手段と機械的に連結された第1の動力伝達軸と、

前記検出器移動手段と機械的に連結された第2の動力伝達軸と、

前記第1の動力伝達軸と第2の動力伝達軸とを機械的に連結する第3の動力伝達軸とを含んで構成され、前記駆動源が前記第1〜第3の動力伝達軸のいずれかと連結されていることを特徴とする請求項1記載のX線検査装置。

【請求項3】

前記発生器移動手段が、

前記第1の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、

前記支持部に配設された、前記駆動軸と並列した並列軸と、

前記駆動軸及び前記並列軸と前記X線発生器とを結合するための結合部と、

前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、

前記X線発生器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴とする請求項2記載のX線検査装置。

【請求項4】

前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、これらスイング軸部により軸支された回転板とを含み、

該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴とする請求項3記載のX線検査装置。

【請求項5】

前記X線発生器が取り付けられる取付部を備え、

該取付部が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されると共に、

前記取付部を前記軸方向に移動させる軸方向移動手段を備えていることを特徴とする請求項3又は請求項4記載のX線検査装置。

【請求項6】

前記検出器移動手段が、

前記第2の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、

前記支持部に配設された、前記駆動軸と並列した並列軸と、

前記駆動軸及び前記並列軸と前記X線検出器とを結合するための結合部と、

前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、

前記X線検出器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ所定の長さ離れた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴とする請求項2〜5のいずれかの項に記載のX線検査装置。

【請求項7】

前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置で、これらスイング軸部により軸支された回転板とを含み、

該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴とする請求項6記載のX線検査装置。

【請求項1】

試料の載置面を挟んで、X線焦点を含んで構成されたX線発生器とX線検出器とが対向して配置され、前記X線焦点から放射され、前記試料を透過したX線が前記X線検出器にて検出されるように構成されたX線検査装置において、

前記X線発生器のX線放射面を、前記載置面と平行に維持したまま、なおかつ前記X線放射面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、

前記X線発生器を、前記載置面と直交する軸を中心に、該軸から前記X線焦点までの長さを径として円形に移動させる発生器移動手段と、

前記X線検出器のX線受光面を、前記載置面と平行に維持したまま、なおかつ前記X線受光面上のある2点を結ぶ直線の向きを一定方向に保たせたまま、

前記X線発生器を、前記軸のまわりを該軸を中心にして円形に移動させる検出器移動手段とを備えると共に、

前記発生器移動手段と前記検出器移動手段とが、駆動源からの動力を機械的に伝達する動力伝達手段を介して機械的に連結され、該動力伝達手段の駆動により、前記X線発生器と前記X線検出器との円形移動が同期して行われるように構成されていることを特徴とするX線検査装置。

【請求項2】

前記動力伝達手段が、

前記発生器移動手段と機械的に連結された第1の動力伝達軸と、

前記検出器移動手段と機械的に連結された第2の動力伝達軸と、

前記第1の動力伝達軸と第2の動力伝達軸とを機械的に連結する第3の動力伝達軸とを含んで構成され、前記駆動源が前記第1〜第3の動力伝達軸のいずれかと連結されていることを特徴とする請求項1記載のX線検査装置。

【請求項3】

前記発生器移動手段が、

前記第1の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、

前記支持部に配設された、前記駆動軸と並列した並列軸と、

前記駆動軸及び前記並列軸と前記X線発生器とを結合するための結合部と、

前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、

前記X線発生器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴とする請求項2記載のX線検査装置。

【請求項4】

前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、これらスイング軸部により軸支された回転板とを含み、

該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴とする請求項3記載のX線検査装置。

【請求項5】

前記X線発生器が取り付けられる取付部を備え、

該取付部が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記長さのずれた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されると共に、

前記取付部を前記軸方向に移動させる軸方向移動手段を備えていることを特徴とする請求項3又は請求項4記載のX線検査装置。

【請求項6】

前記検出器移動手段が、

前記第2の動力伝達軸と連結された状態で支持部に配設された、前記軸を軸心とする駆動軸と、

前記支持部に配設された、前記駆動軸と並列した並列軸と、

前記駆動軸及び前記並列軸と前記X線検出器とを結合するための結合部と、

前記駆動軸と前記並列軸との間に巻き掛けられた巻掛伝動手段とを含んで構成され、

前記X線検出器が、前記結合部を介して、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ所定の長さ離れた位置で、軸支点間距離が前記駆動軸と前記並列軸との軸心間距離と同じになるように軸支されていることを特徴とする請求項2〜5のいずれかの項に記載のX線検査装置。

【請求項7】

前記結合部が、前記駆動軸を中心に回転するスイング軸部と、前記並列軸を中心に回転するスイング軸部と、前記駆動軸及び前記並列軸それぞれの軸心から同一方向へ前記所定の長さ離れた位置で、これらスイング軸部により軸支された回転板とを含み、

該回転板が、前記駆動軸と直交するX軸方向及びY軸方向への動きを許容する直動案内手段と接合されていることを特徴とする請求項6記載のX線検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−225833(P2012−225833A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95124(P2011−95124)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(507108302)株式会社 ダイン (4)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(507108302)株式会社 ダイン (4)

【Fターム(参考)】

[ Back to top ]