X線測定用電池構造体及びその支持装置

【課題】構造が簡単であり、グローブを着けての作業も行い易く、電極と外部電位との電気的な接続を安定的にとることができる電池構造体を提供する。

【解決手段】電界物質を含んでいるセパレータ7の両面に配置された正極材8及び負極材9と、正極材8に接触している正極側シール部材3bと、負極材9に接触している負極側シール部材3aと、正極側シール部材3bに接触している正極側弾性部材4bと、負極側シール部材3aに接触している負極側弾性部材4aと、正極側弾性部材4bと負極側弾性部材4aとを互いに近づく方向へ押し付ける弾性部材押圧機構5a、5b,18、22とを有するX線測定用電池構造体1である。シール部材3b,3aは耐食性を有しており、シール部材3b,3a及び弾性部材4b,4aはX線を通過させる部分を有しており、弾性部材押圧機構5b、5a、18、22はX線経路を妨げない。

【解決手段】電界物質を含んでいるセパレータ7の両面に配置された正極材8及び負極材9と、正極材8に接触している正極側シール部材3bと、負極材9に接触している負極側シール部材3aと、正極側シール部材3bに接触している正極側弾性部材4bと、負極側シール部材3aに接触している負極側弾性部材4aと、正極側弾性部材4bと負極側弾性部材4aとを互いに近づく方向へ押し付ける弾性部材押圧機構5a、5b,18、22とを有するX線測定用電池構造体1である。シール部材3b,3aは耐食性を有しており、シール部材3b,3a及び弾性部材4b,4aはX線を通過させる部分を有しており、弾性部材押圧機構5b、5a、18、22はX線経路を妨げない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解物質を含んだセパレータの表裏に正極材と負極材とを配置して成る電池要素を含む構造体であって、X線測定に適用可能な電池構造体に関する。また、本発明は、そのX線測定用電池構造体を支持するための支持装置に関する。

【背景技術】

【0002】

電解物質を挟んで正極材と負極材(以下、これらをまとめて電極又は電極材と呼ぶことがある)とを互いに対向配置させて成る電池要素を含む構造体は周知である。この電池構造体において、電極としてどのような材料を使用するかは、電池要素の特性を決定する上で極めて重要なことである。例えば、電池要素に対して充放電をくり返して行うと電極が劣化するが、その劣化特性は電極材料に応じて変化する。また、電池要素の寿命も電極材料に応じて変化する。

【0003】

このように、電極材料の特性を検討することは非常に重要なことであるが、特に、正電極と負電極とに電圧を印加した状態で各電極がどのような構造変化を呈するかを知ることが重要である。

【0004】

従来、X線窓を1つだけ備えた構造の電池構造体があった。この電池構造体では、1つの電極材がそのX線窓に密着して配置されていた。この電極材は、X線窓の反対側にある部材によってそのX線窓へ押し付けられる構造となっていた。

【0005】

また、従来、電池要素の電極材料の内部の結晶構造の状態を検出する手段として、X線測定を利用することが知られている。例えば、特許文献1によれば、電解液を挟んで正極活物質と負極活物質(それぞれ、本発明の正極材及び負極材に相当)とを配置して、それらの内部構造の変化をX線測定によって検出する構成の電池構造体が知られている。

【0006】

また、従来、特許文献2によれば、電解物質を含んだセパレータの表裏に正極材と負極材とを互いに対向して配置させて成る蓄電池(本明細書における電池要素に相当)を、槽頂部の部材と槽底部の部材との間に形成される空間内に設けて成る電池構造体が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−054809号公報(第3〜5頁、図1〜3)

【特許文献2】特表平10−502740号公報(第9〜14頁、図2〜4)

【発明の概要】

【発明が解決しようとする課題】

【0008】

X線窓を1つだけ備えた構造の従来の電池構造体においては、窓側の試料だけしか測定できず、試料の検査面を変更する場合には、一旦、電池構造体を分解し、検査面を変更した後に電池構造体を組立て直す必要があった。この作業は非常に煩わしかった。また、この従来の電池構造体は部品点数が非常に多く、構造が複雑であった。

【0009】

特許文献1に開示された従来の電池構造体においては、試料を交換するたびに電解液をいちいち排出及び充填しなければならず、作業が非常に面倒であった。

【0010】

正極材、電解物質及び負極材を有する電池構造体は、一般に、水分を嫌い、酸素を嫌う性質を有している。例えば、電解物質であるリチウムが不用意に水や空気に触れると内容物の膨張や熱暴走、爆発の原因となる。このため、製品としての電池構造体やX線測定用の電池構造体を組み立てる作業は、アルゴン等といった不活性ガスを充満させた作業室内、例えばグローブボックス内で行われることが多い。具体的には、作業者がドライバ等といった工具を使用して試料セル、すなわち電池構造体をネジ止めして、内部を気密にするといった作業を行っていた。

【0011】

作業者は、一般に、グローブボックス内で手にグローブを着けて電池構造体の組立作業を行う。グローブを付けての作業は非常に行い難い作業であり、細かな作業が困難である。部品点数が多かったり複雑な構造の部品があったりすると組立てが困難である。ネジ止めや組立てが不十分なために気密性が不十分になって液漏れ等の問題が生じることが多い。

【0012】

特許文献1及び特許文献2に開示された電池構造体は細かな部品を用いた複雑な構造であるため、作業者がグローブを着けて組み立て作業を行うことは極めて困難であった。特に、ドライバ等といった工具を用いた作業が必要であり、そのような作業が難しかった。また、正極及び負極といった電極と外部電位とを電気的に接続させるための構成が不安定になり易いという問題があった。

【0013】

また、特許文献1に開示された電池構造体においては、次のような問題がある。すなわち、複数のボルトやO(オー)リングを使用して複数個所の気密を保持するため、組立作業の工程が多くなる。この組立作業をグローブボックス内で行うのは大変困難である。さらに複数の箇所を気密保持しないといけないので、1箇所でもOリングの配置が不十分であったり、ボルトの締付けが不十分であると気密性に問題が生じ、電極材が大気にさらされたり、内部に溜めた電解液が漏れたりする。また、正極のみを測定する構造であり、正極及び負極の両極を測定できる構造ではない、という問題もある。

【0014】

また、特許文献2に開示された電池構造体においては、例えば特許文献2の図10及び図3から理解されるように、正極材とベリリウムウインドウ及び負極材とベリリウムウインドウは、それぞれ、空間を開けて配置されており、そのため、正極材、負極材、ベリリウムウインドウのそれぞれを保持する何等かの部材が個別に必要であった。このため、特許文献2に開示された電池構造体においては、グローブボックス内で組立て作業をするという前提の下では部品点数が多く、その組立て作業が困難である。また、特許文献2に示された電池構造体においては、蓄電池を加熱して結合させてから組立てるという作業が行われるので手間がかかる。

【0015】

本発明は、上記の問題点に鑑みて成されたものであって、部品点数が少なくて構造が簡単であり、グローブを着けての作業も行い易く、電極と外部電位との電気的な接続を安定的にとることができる電池構造体及びその支持装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係るX線測定用電池構造体は、(1)電界物質が含まれているセパレータと、(2)前記セパレータの一方の面の側に配置された正極材と、前記セパレータの他方の面の側に配置された負極材と、(3)前記正極材に接触している正極側シール部材と、前記負極材に接触している負極側シール部材と、(4)前記正極側シール部材に接触して弾性力を付与する正極側弾性部材と、前記負極側シール部材に接触して弾性力を付与する負極側弾性部材と、(5)前記正極側弾性部材と前記負極側弾性部材とを互いに近づく方向へ押し付ける弾性部材押圧手段とを有しており、(6)前記正極側シール部材及び前記負極側シール部材は前記電界物質に対する耐食性を有しており、(7)前記正極側シール部材、前記負極側シール部材、前記正極側弾性部材及び前記負極側弾性部材はX線を通過させる部分を有しており、(8)前記弾性部材押圧手段はX線経路を妨げないことを特徴とする。

【0017】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素を、正極側シール部材と負極側シール部材とによって直接に保持することにした。従って、電池要素をしっかりと保持でき、構造が簡単であり、しかも電池構造体の全体的な形状を小型で薄く形成できる。また、シール部材によって電池要素を直接に保持できれば、電極材を保持するための専用の部材が不要になるので部品点数を減らすことができる。部品点数が少ないので安価であり、しかも組み立てが容易である。

【0018】

電池要素を正極側シール部材及び負極側シール部材によって直接に保持しているが、これらのシール部材は電界物質に対する耐食性を有しているので、正極材及び/又は負極材の性質が変化した場合でも、シール部材の形状がそれに連れて変化することを防止できる。これにより、正極材及び負極材を常に安定して保持できる。

【0019】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素、及びそれを覆う正極側及び負極側の各シール部材を、正極側及び負極側の各弾性部材によって挟持することにしたので、電池要素及び各シール部材に圧力を均一に加えることができ、そのため、内容物である電池要素の気密性を安定的に確保できる。

【0020】

また、内容物である電池要素に圧力を均一に加えることができるので、正極側及び負極側の各押圧部材を強く締め付けるまでも無く、軽い締め付け力だけで内容物の気密性を確保できる。そのため、締付手段としてネジ締め工具であるドライバ等を用いて強固な締付を行う必要が無く、手作業での軽いネジ締めによっても、内容物の気密性を確保できる。

【0021】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、正極側及び負極側の各弾性部材、そして、正極側及び負極側の各押圧部材を、順次に積み重ねた後、それらを弾性部材押圧手段によって挟み付けるだけという、至って簡単な構造及び作業だけで電池構造体を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能である。

【0022】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、そして正極側及び負極側の各弾性部材を積み重ねるだけで良いので、これらの各要素の位置合わせを容易に行うことができる。

【0023】

本発明によれば、内部構造が非常に簡単であるので、試料面(すなわち、正極材の表面及び負極材の表面)の位置を精度良く位置決めすることができる。

【0024】

本発明によれば、正極側押圧部材と負極側押圧部材とに所定の電圧を印加しながらX線測定を行うことにより、正極材及び負極材を実際に電池要素として機能させながら、X線測定を行うことができる。つまり、実際の使用状況下での測定、いわゆるin situ(イン・サイテュー)測定を行うことができる。

【0025】

本発明において、前記弾性部材押圧手段は、前記正極側シール部材と前記負極側シール部材と前記正極側弾性部材と前記負極側弾性部材とによって前記正極材、前記セパレータ及び前記負極材を外部から密封する状態となるまで、前記正極側弾性部材と前記負極側弾性部材とを押し付けることができるように構成できる。

【0026】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料をベリリウムにコーティングして成る材料によって形成することができる。導電性且つ耐食性を有する材料は、例えばアルミニウムである。この構成により、正極材及び/又は負極材の性質が変化したときに、シール部材の形状がそれに連れて変化することを防止できる。

【0027】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料を高分子プラスチックにコーティングして成る材料によって形成することができる。高分子プラスチックは、例えば、ポリイミド樹脂であるカプトン(登録商標)を用いることができる。この構成により、正極材及び/又は負極材の性質が変化したときに、シール部材の形状がそれに連れて変化することを防止できる。

【0028】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、アルミニウムによって形成することができる。つまり、正極側シール部材及び負極側シール部材を、ベリリウムにアルミニウムをコーティングしたものや、高分子プラスチックにアルミニウムをコーティングしたものに代えて、アルミニウムそれ自体によって形成することもできる。このようにアルミニウムを用いることにより、X線を透過させたときのX線減衰量を十分に低く抑えることができ、X線を効率的に透過させることができる。

【0029】

本発明において、前記正極側シール部材及び前記負極側シール部材は導電性を有し、前記正極側弾性部材及び前記負極側弾性部材は絶縁性を有し、前記正極側押圧部材及び前記負極側押圧部材は導電性を有し、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触するように構成することができる。

この構成により、X線測定用電池構造体の外側に位置する部品である押圧部材を正極材と負極材とに電圧を印加するための入力端子として使うことが可能となり、その結果、電蓄構造体の電気的な接続構造を極めて簡単にでき、小型にでき、扱い易くすることができる。

【0030】

本発明において、前記弾性部材押圧手段は、前記正極側弾性部材を押し付ける正極側押圧部材と、前記負極側弾性部材を押し付ける部材であって前記正極側押圧部材とは別部材である負極側押圧部材と、前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける締付手段とを有することができる。前記締付手段によって前記正極側押圧部材と前記負極側押圧部材とを締め付けたとき、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触するように構成することができる。

締付手段は、例えば雄ネジを備えた軸部材とその雄ネジに噛み合う蝶ナットとの組み合わせである。

【0031】

本発明において、前記締付手段は、前記正極側押圧部材及び前記負極側押圧部材の一方に設けられた軸部材と、前記正極側押圧部材及び前記負極側押圧部材の他方に設けられており前記軸部材を通すことができる軸用孔とを有することができ、前記軸部材を用いて前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付けるように構成できる。

【0032】

本発明において、前記締付手段は、前記軸部材の先端部に設けられた雄ネジと、その雄ネジに嵌合する雌ネジ部材とを有することができ、前記雌ネジを締め付けることにより前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付けることができる。前記雌ネジ部材は、手回し用の羽根部材を備えた蝶ナットとすることができる。

【0033】

本発明において、前記軸用孔の縁部分及び前記軸部材の少なくとも一方は絶縁性を有することができる。

【0034】

本発明において、前記正極側押圧部材及び前記負極側押圧部材は前記セパレータよりも広い面積の部材とすることができ、前記正極側押圧部材及び前記負極側押圧部材はそれぞれが自身の中央部分に前記X線を通過させる部分を有することができ、前記正極側押圧部材及び前記負極側押圧部材の少なくとも1つにおいて前記X線を通過させる部分から外周縁にかけてテーパを設けることができる。この構成により、低角度の反射測定を行うことが可能となる。

【0035】

次に、本発明に係るX線測定用電池構造体の支持装置は、上記した各構成のX線測定用電池構造体のうちの前記セパレータよりも正極側にある部材(例えば正極側押圧部材)と、前記セパレータよりも負極側にある部材(例えば負極側押圧部材)とを挟持して前記X線測定用構造体を保持することを特徴とする。

【0036】

本発明に係るX線測定用電池構造体の支持装置は、前記X線測定用電池構造体を直交3軸方向へ独自に平行移動させる平行移動手段を有することができる。

【0037】

本発明に係るX線測定用電池構造体の支持装置は、前記X線測定用電池構造体を、当該X線測定用電池構造体内のセパレータの面平行方向に延びる中心線の周りに回転させる回転移動手段を有することができる。

【発明の効果】

【0038】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素を、正極側シール部材と負極側シール部材とによって直接に保持することにした。従って、電池要素をしっかりと保持でき、構造が簡単であり、しかも電池構造体の全体的な形状を小型で薄く形成できる。また、シール部材によって電池要素を直接に保持できれば、電極材を保持するための専用の部材が不要になるので部品点数を減らすことができる。部品点数が少ないので安価であり、しかも組み立てが容易である。

【0039】

電池要素を正極側シール部材及び負極側シール部材によって直接に保持しているが、これらのシール部材は電界物質に対する耐食性を有しているので、正極材及び/又は負極材の性質が変化した場合でも、シール部材の形状がそれに連れて変化することを防止できる。これにより、正極材及び負極材を常に安定して保持できる。

【0040】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素、及びそれを覆う正極側及び負極側の各シール部材を、正極側及び負極側の各弾性部材によって挟持することにしたので、電池要素及び各シール部材に圧力を均一に加えることができ、そのため、内容物である電池要素の気密性を安定的に確保できる。

【0041】

また、内容物に圧力を均一に加えることができるので、正極側及び負極側の各押圧部材を強く締め付けるまでも無く、軽い締め付け力だけで内容物の気密性を確保できる。そのため、締付手段としてネジ締め工具であるドライバ等を用いて強固な締付を行う必要が無く、手作業での軽いネジ締めによっても、内容物の気密性を確保できる。

【0042】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、正極側及び負極側の各弾性部材、そして、正極側及び負極側の各押圧部材を、順次に積み重ねた後、それらを弾性部材押圧手段によって挟み付けるだけという、至って簡単な構造及び作業だけで電池構造体を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能である。

【0043】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、そして正極側及び負極側の各弾性部材を積み重ねるだけで良いので、これらの各要素の位置合わせを容易に行うことができる。

【0044】

本発明によれば、内部構造が非常に簡単であるので、試料面(すなわち、正極材の表面及び負極材の表面)の位置を精度良く位置決めすることができる。

【0045】

本発明によれば、正極側押圧部材と負極側押圧部材とに所定の電圧を印加しながらX線測定を行うことにより、正極材及び負極材を実際に電池要素として機能させながら、X線測定を行うことができる。つまり、実際の使用状況下での測定、いわゆるin situ(イン・サイテュー)測定を行うことができる。

【図面の簡単な説明】

【0046】

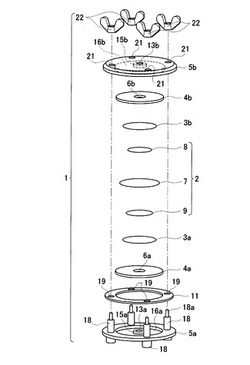

【図1】本発明に係るX線測定用電池構造体の一実施形態の分解斜視図である。

【図2】図1のX線測定用電池構造体を組立てた状態を示す斜視図である。

【図3】図2のA−A線に従った断面図である。

【図4】図3の矢印Bで示す部分の拡大図である。

【図5】図4の部分で力による締め付けを解除した状態を示す断面図である。

【図6】図3の構成の主要部であるネジ嵌合部分を示す断面図である。

【図7】正極材と負極材との重ね合わせ状態を説明するための図である。

【図8】本発明に係るX線測定用電池構造体を用いて行われるX線測定方法の例を示す図であり、(a)は透過型、(b)は反射型のそれぞれの方法を示す図である。

【図9】本発明に係るX線測定用電池構造体の他の実施形態の分解斜視図である。

【図10】本発明に係るX線測定用電池構造体の支持装置の一実施形態を示す斜視図である。

【図11】図10の支持装置でX線測定用電池構造体を回転させた状態を示す斜視図である。

【発明を実施するための形態】

【0047】

(X線測定用電池構造体の第1の実施形態)

以下、本発明に係るX線測定用電池構造体を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、これ以降の説明では図面を参照するが、その図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0048】

図1は、本発明に係るX線測定用電池構造体の一実施形態の分解斜視図である。図2は、その電池構造体を組立てた状態の斜視図である。図3は、図2のA−A線に従った断面図である。図4は、図3に矢印Bで示す部分の拡大図である。

【0049】

これらの図において、X線測定用電池構造体1は、電池要素2と、電池要素2をシール(すなわち遮蔽)すると共にX線の透過窓を構成する負極側シール部材3a及び正極側シール部材3bと、以上の各要素を挟持する負極側弾性部材4a及び正極側弾性部材4bと、以上の各要素を挟持する負極側カバー5a及び正極側カバー5bとを有している。負極側カバー5a及び正極側カバー5bは、それぞれ、本発明における負極側押圧部材及び正極側押圧部材として機能する。

【0050】

電池要素2は、電界物質が含まれているセパレータ7の一方の面に正極材8を接触させて設け、反対側の面である他方の面に負極材9を接触させて設けることにより形成されている。X線を用いた測定は正極材8及び負極材9を測定対象として行われる。そして、正極側シール部材3bは正極材8に接触し、負極側シール部材3aは負極材9に接触している。

【0051】

負極側シール部材3a及び正極側シール部材3bが電池要素2をシールするというのは、各シール部材3a,3bが電池要素2の表面、すなわち正極材8の表面及び負極材9の表面に接触してそれらの表面が外部雰囲気と直接に接触することを防ぐこと、すなわち外部雰囲気との接触を遮蔽することである。

【0052】

負極側カバー5aと正極側カバー5bとの間にはスペーサ11が設けられる。スペーサ11には後述する軸部材18の数分だけの貫通孔19が設けられており、これらの孔19に軸部材18を通すことによりスペーサ11が負極側カバー5aの内面上に置かれている。

【0053】

電池要素2を構成する正極材8、セパレータ7、負極材9の各要素、並びに電池要素2の外側に配置された負極側及び正極側の各シール部材3a,3b、各弾性部材4a,4b、各押圧部材5a,5bの各要素は、本実施形態では、概ね円形状の板やフィルムや膜として形成されている。

【0054】

負極側シール部材3a及び正極側シール部材3bはX線を透過させることができる導電性の物質によって形成されている。このようなシール部材3a,3bは、例えば、X線を透過できる物質であるベリリウムに、導電性且つ耐食性を有する物質、例えばアルミニウムをコーティングした材料や、X線を透過できる物質である高分子プラスチックに、導電性且つ耐食性を有する物質、例えばアルミニウムをコーティングした材料によって形成できる。高分子プラスチックとして、例えばポリイミド樹脂であるカプトン(登録商標)を用いることができる。

【0055】

アルミニウム等をコーティングすることにより、正極材8及び負極材9の性質が変化したときでも、ベリリウムや高分子プラスチック等によって形成されたシール部材3a及び3bが形状変化することを防止できる。

【0056】

カプトン(登録商標)は、絶縁性、耐熱性、耐化学薬品性を有しているので、負極側シール部材3a及び正極側シール部材3bとして好適である。カプトン(登録商標)や高分子プラスチックは絶縁体であるが、これらにアルミニウム等といった導電性且つ耐食性を有する材料をコーティングすることにより、導電性を確保できる。

【0057】

負極側シール部材3a及び正極側シール部材3bを、ベリリウムにアルミニウムをコーティングしたものや、高分子プラスチックにアルミニウムをコーティングしたもので形成することに代えて、アルミニウムそれ自体によって負極側及び正極側の各シール部材3a,3bを形成することもできる。このようにアルミニウムによってシール部材を形成することにより、X線を透過させたときのX線減衰量を十分に低く抑えることができ、X線を効率的に透過させることができる。

【0058】

負極側弾性部材4a及び正極側弾性部材4bは、例えばゴムや、柔軟性を有したプラスチック等によって形成されている。負極側カバー5a及び正極側カバー5bは導電性の金属によって形成されている。

【0059】

負極側カバー5aの中心部には、X線を通過させるための部分であるX線用孔13aが開けられている。負極側カバー5aの内面の孔13aの周囲には、環状の突起である導電用突起15aが設けられている。正極側カバー5bの中心部には、X線を通過させるための部分であるX線用孔13bが開けられている。正極側カバー5bの内面の孔13bの周囲に環状の突起である導電用突起15b(図3参照)が設けられている。

【0060】

負極側カバー5aの内面のうち導電用突起15aの周囲部分は凹部16aとなっており、この凹部16aは負極側弾性部材4aを収容できる大きさになっている。同様に、正極側カバー5bの内面のうち導電用突起15bの周囲部分は凹部16bとなっており、この凹部16bは正極側弾性部材4bを収容できる大きさになっている。

【0061】

負極側カバー5aの内面のうち凹部16aの外側の周囲は環状の平面部となっており、この平面部に複数(実施形態では4個)の軸部材18が円周方向に等間隔で固定状態で設けられている。軸部材18それ自身は導電性の金属によって形成されている。軸部材18は、図6に示すように、絶縁性のブッシュ(すなわち、円筒管)20を介して負極側カバー5aに固定されている。固定は、例えば、接着、溶接等によって成されている。軸部材18は負極側カバー5aに固定されていなくても良い。軸部材18は所定長さで負極側カバー5aの面外方向(図6の上方向)へ突出しており、その先端部分は雄ネジ18aになっている。

【0062】

正極側カバー5bの周縁部には軸部材18の数分だけの軸用孔としての貫通孔21が円周方向に等間隔で設けられている。これらの貫通孔21は、図6に示すように、絶縁性のブッシュ23によって形成されている。これらの孔21に軸部材18を通すことにより、正極側カバー5bを負極側カバー5aに対向して配置することができる。そして、正極側カバー5bを貫通した軸部材18の各先端部の雄ネジ18aに蝶ナット22をネジ嵌合させることができる。蝶ナット22の内部は貫通した雌ネジになっている。蝶ナット22は手回し用の張出部である羽根部材22aを備えている。

【0063】

蝶ナット22は、一般に広く使用されている六角ナットあるいはその他の形状のナットとすることもできる。絶縁性のブッシュ20及び23を用いた上記の構成により、金属製の軸部材18を用いた場合でも正極側カバー5bと負極側カバー5aとの絶縁が確保されている。なお、絶縁を確保するために、軸部材18それ自体を絶縁性を有する材料によって形成することもできる。

本実施形態において、軸部材18と蝶ナット22との組み合わせは、正極側及び負極側の各カバー5b及び5aを締め付けるための締付手段として機能する。

【0064】

以上の構成より成るX線測定用電池構造体1を組み立てる際には、図1の各部品をグローブボックス内に置き、作業者はボックスの外側からグローブに手を入れる。グローブボックスの内部には不活性ガス、例えばアルゴンガスが充満されていて、電池要素2及びシール部材3a,3bが水分、酸素等に触れることを防止する。そして、負極側カバー5aの内面の周辺部分にスペーサ11を載せ、さらに、負極側カバー5aの凹部16a内に負極側弾性部材4aを載せる。このとき、負極側弾性部材4aの中央に設けられた取付用孔6aに導電用突起15aが差し入れられる。

【0065】

次に、作業者は、負極側弾性部材4aの上に、負極側シール部材3a、負極材9、セパレータ7、正極材8、そして正極側弾性部材4bを順次に積み重ねる。正極材8と負極材9との順番を入れ替えても良い。但し、その場合には、負極側カバー5aと正極側カバー5bとの電気的な極性も入れ替わる。その後、作業者は、正極側カバー5bの貫通孔21に軸部材18に差し入れることにより、正極側カバー5bを正極側弾性部材4bの上に載せる。この際、正極側弾性部材4bは図5に示すように、正極側カバー5bの内面の凹部16b内に収容される。そして、このとき、正極側弾性部材4bの中央に設けられた取付用孔6bに導電用突起15bが差し入れられる(図3参照)。

【0066】

図5から分かるように、負極側シール部材3a及び正極側シール部材3bの直径は、それぞれ、負極材9及び正極材8の直径と同じ又はそれ以上の径である。セパレータ7の直径は、電極8,9及びシール部材3a,3bのいずれよりも大きい。そして、負極材9の直径は正極材8の直径よりも大きくなっている。その理由は次の通りである。

【0067】

一般に、リチウムイオン電池等といった電池においては、正極材8と負極材9との面積は同じであって、それらが平面視で正確に重なり合っていることが望まれる。その理由は、正極材8と負極材9とが重なり合う面積が製品ごとに異なると、電池の特性が製品ごとに不均一になってしまうからである。このことを防止するため、本実施形態では、図7(a),(b)、(c)に示すように、負極材9の直径を正極材8の直径よりも大きく設定している。そして、電池の製造に際しては、負極材9に対して正極材8を重ねる位置に多少のズレが生じても、正極材8と負極材9とが重なり合う面積を製品ごとで常に同じにできるようにしている。

【0068】

図1において、正極側カバー5bを単に載せただけの状態では、図5に示すように、負極側弾性部材4aと正極側弾性部材4bとは互いに離れており、両者の間には空間が存在している。また、負極側カバー5aの環状の導電用突起15aの先端と負極側シール部材3aとは互いに離れていて非接触状態にある。同様に、正極側カバー5bの環状の導電用突起15bの先端と正極側シール部材3bとは互いに離れていて非接触状態にある。

【0069】

その後、作業者は、図1において、各軸部材18の先端の雄ネジ部分18aに雌ネジである蝶ナット22をネジ込む。蝶ナット22は、図3に示すように、負極側カバー5aと正極側カバー5bとがスペーサ11を両側から押し付け合う状態になるまでネジ込まれる。スペーサ11を用いることなく、蝶ナット22に対して何等かのストッパ手段を付設するようにしても良い。

【0070】

蝶ナット22を所定位置までネジ込んだ図3の状態では、図4に示すように、負極側弾性部材4aと正極側弾性部材4bとがそれらの外周縁において互いに面接触し、同時にセパレータ7の外周縁の一部がそれらの弾性部材4a,4bによって挟み付けられる。また、負極側シール部材3a、電池要素2、正極側シール部材3bの積層ユニット部分が負極側弾性部材4aと正極側弾性部材4bとによってしっかりと挟み付けられる。

【0071】

以上により、電池要素2がX線測定用電池構造体1の中で位置ズレしないように、正確に位置決めされる。また、同時に、正極側シール部材3b、セパレータ7及び負極側シール部材3aから成る電池要素2が、正極側シール部材3b、正極側弾性部材4b、負極側弾性部材4a、及び負極側シール部材3aによって密封された状態となる。この密封により、電池構造体1をグローブボックスの外部に出した場合でも、電池要素2が大気に触れることを防止できる。

【0072】

また、図4に示す状態にセットされると、負極側カバー5aの導電用突起15aの先端が負極側シール部材3aに環状に接触し、同時に、正極側カバー5bの導電用突起15bの先端が正極側シール部材3bに環状に接触する。これにより、正極材8が正極側シール部材3bを介して正極側カバー5bに電気的に導通し、負極材9が負極側シール部材3aを介して負極側カバー5aに電気的に導通する。その結果、負極側カバー5aと正極側カバー5bとの間を抵抗を介して導通することにより、電極8,9間で放電を行うことができる。また、負極側カバー5aと正極側カバー5bとの間に所望の電圧を印加することにより、電極8,9間で充電を行うことができる。

【0073】

以上のようにしてX線測定用電池構造体1が組み立てられると、その電池構造体1は、例えば図8(a)に示す透過配置のX線測定装置25の所定の試料設置位置に配置されたり、図8(b)に示す反射配置のX線測定装置26の所定の試料設置位置に配置された上で、X線測定を受ける。このX線測定により、正極材8及び負極材9の内部の結晶構造を知ることができる。

【0074】

X線測定装置25は、X線源27とX線検出器28とを電池構造体1を挟んで互いに対向するように配置する。X線源27から発生したX線は、正極材8及び負極材9を透過する状態でそれらで回折し、その回折線がX線検出器28によって検出される。X線は正極材8と負極材9の両方の回折像をX線検出器28の検出面に形成するが、それらの回折角度はそれらの電極の性質に応じて異なっているので、それらの回折像を互いに区別して観察することは容易である。正極材8と負極材9とをX線に対して同じ位置に配置させるため、電池構造体1は任意の昇降移動装置によって矢印C−C’で示すように昇降移動できることが望ましい。

【0075】

他方、図8(b)のX線測定装置26は、電池構造体1に対する同じ側にX線源27とX線検出器28とを有している。X線源27から発生したX線は、正極材8及び負極材9を反射する状態でそれらで回折し、その回折線がX線検出器28によって検出される。この装置においても、正極材8と負極材9とをX線に対して同じ位置に配置させるため、電池構造体1は任意の昇降移動装置によって矢印C−C’で示すように昇降移動できることが望ましい。

【0076】

図8(a)及び図8(b)では、X線源27と電池構造体1との間(すなわちX線入射側)及び電池構造体1とX線検出器28との間(すなわちX線受光側)に、測定の種類に応じて種々のX線光学要素、例えばスリット、モノクロメータ、コリメータ、アッテネータ等が設置されるが、図ではそれらを省略している。

【0077】

以上のように、本実施形態においては、電池構造体1の構成要素を、ただ単に積み重ねた後で蝶ナット22を締め付けるだけ、という極めて簡単な構造及び作業だけで電池構造体1を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能となる。

【0078】

また、電池要素2が弾性部材4a及び4bによってしっかりと挟持された状態において、それらの弾性部材4a及び4bよりも内側の領域で、導電用突起15a,15bが正極材8及び負極材9に環状領域で接触することにより電気的な導通が達成されているので、導通が安定しており、各電極8,9と外部電位との電気的な接続を安定的にとることができる。

【0079】

一般にグローブボックスを用いた作業においては、透明な壁を隔てて、分厚い手袋を装着して作業が行われる。このため、作業性が悪い。これに対し、本実施形態のX線測定用電池構造体は、部品点数が少なく、構造が簡単であり、組み立て易いので、手袋を装着してグローブボックス内でその組立作業を行う場合でも、その組立作業を簡単且つ正確に行うことができる。

【0080】

また、本実施形態のX線測定用電池構造体は、部品点数が少なく、各部品の構造自体も複雑でない簡易なものであるので、X線測定用電池構造体を安価に製造できる。

【0081】

さらに、本実施形態のX線測定用電池構造体においては、カバー5a,5bの一方にネジ18aを備えた軸部材18を複数本(例えば4本)立てておいて、それらの軸部材18を基準として各要素部品を単純に積み上げるという作業だけで、電池構造体を簡単に組み立てることができる。

【0082】

(X線測定用電池構造体の第2の実施形態)

図9(a)及び図9(b)は、本発明に係るX線測定用電池構造体の他の実施形態を示している。図9(a)は略中央部分を切断した斜視図であり、図9(b)は略中央部分を切断した断面図である。この実施形態において、図3に示した実施形態と同じ部材は同じ符号で示すことにして、その説明は省略する。

【0083】

本実施形態のX線測定用電池構造体31が図3のX線測定用電池構造体1と異なる点は、負極側押圧部材としての負極側カバー35aにおいて、X線を通過させる部分であるX線用孔13aから外周縁にかけての部分にテーパ40a、すなわち傾斜が設けられ、さらに、正極側押圧部材としての正極側カバー35bにおいて、X線を通過させる部分であるX線用孔13bから外周縁にかけての部分にテーパ40b、すなわち傾斜が設けられていることである。

【0084】

このように正極側及び負極側の各カバー35b,35aの外側の面にテーパ40b,40aを設けたことにより、測定対象である電池要素2内の正極材8又は負極材9(図4参照)に入射するX線R0の入射角度αを低角度に設定することができる。そして、これにより、低角度に関するX線測定データを得ることができる。

【0085】

さらに、X線測定に際して電池要素2(すなわち、正極材8、セパレータ7及び負極材9)を面内回転(φ回転)させることにより、X線回折パターンの強度を平均化することができる。なお、面内回転とは、正極材8又は負極材9の自身の中心線(自身の平面に直交する方向に延びる中心線)を中心とした回転である。この面内回転は、通常は、X線測定用電池構造体31の全体を回転させることによって実現する。但し、X線測定用電池構造体31の内部にそのような回転駆動構造を設置できるのであれば、そのように構成しても良い。

【0086】

(変形例)

以上に記載した実施形態では、正極側弾性部材4bと負極側弾性部材4aとを互いに近づく方向へ押し付ける手段である弾性部材押圧手段が、1つの円盤状部材である正極側押圧部材5bと、同じく1つの円盤状部材である負極側押圧部材5aと、先端部に雄ネジ18aを備えた軸部材18と、その雄ネジ18aに嵌合する蝶ナット22とによって構成されている。

【0087】

しかしながら、弾性部材押圧手段は上記構成以外の適宜の構成とすることができる。例えば、押圧部材は1つの円盤状部材に限られず、1つの矩形状の板状部材であっても良い。また、押圧部材は1つの部材に限られず、X線を通過させる部分であるX線用孔13a,13bを中心とした円周方向に互いに間隔をあけて島状に配置された複数の部材とすることもできる。

【0088】

また、以上の実施形態では、図1、図2及び図6に示すように、正極側押圧部材5bと負極側押圧部材5aとを互いに近づく方向へ締め付けるための手段である締付手段が、軸部材18とナット部材22とによって構成されていた。しかしながら、締付手段は、ネジを用いないクランプ手段を用いることもできる。

【0089】

(X線測定用電池構造体の支持装置の第1の実施形態)

図10は、本発明に係るX線測定用電池構造体の支持装置の一実施形態を示している。この支持装置41は、基台42と、基台42に支持された可動台43と、可動台43に支持された支持台44とを有している。

【0090】

基台42はその内部に直線移動機構を有しており、可動台43はその直線移動機構によって駆動されて矢印D−D’で示すように往復直線移動する。可動台43はその内部に2次元平行移動機構を有しており、支持台44はその平行移動機構によって駆動されて、矢印E−E’で示すように往復直線進退移動し、且つ矢印F−F’で示すように往復直線昇降移動する。以上のD−D’方向、E−E’方向及びF−F’方向の3つの往復直線移動により、支持台44はXYZの直交3軸方向へ独自に平行移動できる。

【0091】

支持台44は、互いに間隔をおいて対向して設けられた一対のブラケット46a,46bを有している。ブラケット46a,46bの上端部には、断面コ字形状の支持片47a,47bが設けられている。支持片47a,47bは、それぞれ、ブラケット46a,46bに対して電気的に絶縁されている。支持片47a,47bは、両者を結ぶ線X0を中心として回転可能である。線X0は、本実施形態では、水平線である。支持片47a及び47bの少なくとも一方には回転駆動装置が付設されている。この回転駆動装置は支持片47a,47bを線X0を中心として回転させる。

【0092】

支持片47a,47bは断面コ字形状の部分においてX線測定用電池構造体1の周辺部分、すなわち正極側カバー5b及び負極側カバー5aの周縁部を挟持できるようになっている。そして、支持片47a,47bがこのようにカバー5a,5bを挟持した状態で、X線測定用電池構造体1が支持台44によって支持されている。支持片47a,47bが駆動装置によって駆動されて線X0を中心として回転するとき、支持片47a,47bによって支持されたX線測定用電池構造体1も一体的に線X0を中心として回転する。

【0093】

支持片47a,47bによって規定される回転中心線X0は、X線測定用電池構造体1をそれらの支持片47a,47bに取り付けた状態で、図3におけるX線測定用電池構造体1の構成要素である電池要素2内のセパレータ7(図4参照)の面平行方向(セパレータ7の厚さ方向と直交する方向/図4の左右方向)の中心線X1に一致する。従って、支持片47a及び47bの少なくとも一方が駆動されて回転するとき、X線測定用電池構造体1はセパレータ7の中心線X1を中心として矢印G−G’に示すように回転する。以下、この回転を面直角方向回転ということがある。

【0094】

図10は、X線測定用電池構造1が水平状態に置かれている状態である。図11は、X線測定用電池構造体1が支持片47a,47bと共に面直角方向へ角度90°だけ回転した状態を示しており、X線測定用電池構造体1が垂直状態に置かれている状態である。

【0095】

なお、直交3軸方向XYZへの平行移動機構は図10に示した構成以外の任意の機構を採用することもできる。また、X線測定用電池構造体1を面直角方向へ回転させる構成も、図10に示したような支持片47a,47bを回転(自転)させる構成以外の任意の構成を採用できる。

【0096】

また、X線測定用電池構造体1の内部の電池要素2(図1、図4等参照)を面内回転させたい場合には、そのための構成を図10の支持装置41に追加的に設けることもできる。そのような面内回転のための構成は、例えば、支持片47a,47bをそれらを結ぶ線分の中心においてその線分に直交する直線(原理的には電池要素2の中心を通る直線)を中心として旋回移動させることにより実現できる。

【0097】

以下、図10及び図11に示す支持装置41を用いて具体的に行われる測定方法について説明する。

(第1の測定方法)

この測定方法は、図10に示す状態で透過法測定を行い、図11に示す状態で反射法測定を行う方法である。ゴニオメータ(測角器/図示せず)を可動台43の電池構造体1の反対側にアタッチメントとして固定し、正極材8又は負極材9の測定面が中心となるように配置する。

【0098】

X線管(図示せず)を電池構造体1のX線用孔6a,6b,13a,13b(図1参照)の測定面よりF’方向に配置し、他方、X線検出器(図示せず)をX線管とは反対側の電池構造体1のX線用孔の測定面よりF方向に配置する。その場合、X線検出器は支持台44の下側に置かれることになるので、支持台44には予めX線通過用の孔を開けておく。この配置により、図10に示す状態で透過法測定を行うことができる。

【0099】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を角度90°回転させることにより、電池構造体1を図11に示すような直立状態にする。その上で、ゴニオメータによってX線管とX線検出器とを電池構造体1に対してθ−2θの角度になるように駆動させることにより、反射法測定を行うことができる。

【0100】

その後、手動又はモータによって支持片47a,47bを回転(自転)させて電池構造体1をさらに角度180°回転させることにより、反対側の電極材についての反射測定を行うことができる。

【0101】

(第2の測定方法)

この測定方法は、図10に示す状態で反射法測定を行い、図11に示す状態で透過法測定を行う方法である。ゴニオメータ(図示せず)を可動台43の電池構造体1の反対側にアタッチメントとして固定し、正極材8又は負極材9の測定面が中心となるように配置する。

【0102】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を角度90°回転させることにより、電池構造体1を図11に示すような直立状態にする。その上で、X線管を電池構造体1のX線用孔の測定面よりD’方向に配置し、他方、X線検出器をX線管と反対側の電池構造体1のX線用孔の測定面よりD方向に配置する。この配置により、図11の状態で透過法測定を行うことができる。

【0103】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を図10に示す水平状態に戻す。そして、ゴニオメータによってX線管とX線検出器とが電池構造体1に対してθ−2θの角度になるように駆動させることにより、反射法測定を行うことができる。

【0104】

その後、手動又はモータによって支持片47a,47bを回転(自転)させて電池構造体1をさらに角度180°回転させることにより、反対側の電極材についての反射測定を行うことができる。

【0105】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、上記実施形態では電池構造体1の各構成要素を略円形状に形成したが、これらを四角形状あるいはその他の任意の形状に形成することもできる。

【0106】

上記実施形態では、軸部材18と蝶ナット22との組み合わせによって締付手段を構成したが、その他の任意の構成によって正極側及び負極側の各押圧部材5b,5aを締め付けることもできる。また、蝶ナット22をその他任意の形状のナットとすることもできる。

【符号の説明】

【0107】

1.X線測定用電池構造体、 2.電池要素、 3a.負極側シール部材、 3b.正極側シール部材、 4a.負極側弾性部材、 4b.正極側弾性部材、 5a.負極側カバー(負極側押圧部材)、 5b.正極側カバー(正極側押圧部材)、 7.セパレータ、 8.正極材、 9.負極材、 11.スペーサ、 13a,13b.X線用孔(X線を通過させる部分)、 15a,15b.導電用突起、 16a,16b.凹部、 18.軸部材(締付部材)、 18a.雄ネジ(締付部材)、 19.貫通孔、 20.ブッシュ、 21.貫通孔(軸用孔)、 22.蝶ナット(締付部材)、 22a.羽根部材、 23.ブッシュ、 25.X線測定装置、 26.X線測定装置、 27.X線源、 28.X線検出器、 31.X線測定用電池構造体、 35a.負極側カバー(負極側押圧部材)、 35b.正極側カバー(正極側押圧部材)、 40a,40b.テーパ、 41.支持装置、 42.基台、 43.可動台、 44.支持台、 46a,46b.ブラケット、 47a,47b.支持片、

【技術分野】

【0001】

本発明は、電解物質を含んだセパレータの表裏に正極材と負極材とを配置して成る電池要素を含む構造体であって、X線測定に適用可能な電池構造体に関する。また、本発明は、そのX線測定用電池構造体を支持するための支持装置に関する。

【背景技術】

【0002】

電解物質を挟んで正極材と負極材(以下、これらをまとめて電極又は電極材と呼ぶことがある)とを互いに対向配置させて成る電池要素を含む構造体は周知である。この電池構造体において、電極としてどのような材料を使用するかは、電池要素の特性を決定する上で極めて重要なことである。例えば、電池要素に対して充放電をくり返して行うと電極が劣化するが、その劣化特性は電極材料に応じて変化する。また、電池要素の寿命も電極材料に応じて変化する。

【0003】

このように、電極材料の特性を検討することは非常に重要なことであるが、特に、正電極と負電極とに電圧を印加した状態で各電極がどのような構造変化を呈するかを知ることが重要である。

【0004】

従来、X線窓を1つだけ備えた構造の電池構造体があった。この電池構造体では、1つの電極材がそのX線窓に密着して配置されていた。この電極材は、X線窓の反対側にある部材によってそのX線窓へ押し付けられる構造となっていた。

【0005】

また、従来、電池要素の電極材料の内部の結晶構造の状態を検出する手段として、X線測定を利用することが知られている。例えば、特許文献1によれば、電解液を挟んで正極活物質と負極活物質(それぞれ、本発明の正極材及び負極材に相当)とを配置して、それらの内部構造の変化をX線測定によって検出する構成の電池構造体が知られている。

【0006】

また、従来、特許文献2によれば、電解物質を含んだセパレータの表裏に正極材と負極材とを互いに対向して配置させて成る蓄電池(本明細書における電池要素に相当)を、槽頂部の部材と槽底部の部材との間に形成される空間内に設けて成る電池構造体が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−054809号公報(第3〜5頁、図1〜3)

【特許文献2】特表平10−502740号公報(第9〜14頁、図2〜4)

【発明の概要】

【発明が解決しようとする課題】

【0008】

X線窓を1つだけ備えた構造の従来の電池構造体においては、窓側の試料だけしか測定できず、試料の検査面を変更する場合には、一旦、電池構造体を分解し、検査面を変更した後に電池構造体を組立て直す必要があった。この作業は非常に煩わしかった。また、この従来の電池構造体は部品点数が非常に多く、構造が複雑であった。

【0009】

特許文献1に開示された従来の電池構造体においては、試料を交換するたびに電解液をいちいち排出及び充填しなければならず、作業が非常に面倒であった。

【0010】

正極材、電解物質及び負極材を有する電池構造体は、一般に、水分を嫌い、酸素を嫌う性質を有している。例えば、電解物質であるリチウムが不用意に水や空気に触れると内容物の膨張や熱暴走、爆発の原因となる。このため、製品としての電池構造体やX線測定用の電池構造体を組み立てる作業は、アルゴン等といった不活性ガスを充満させた作業室内、例えばグローブボックス内で行われることが多い。具体的には、作業者がドライバ等といった工具を使用して試料セル、すなわち電池構造体をネジ止めして、内部を気密にするといった作業を行っていた。

【0011】

作業者は、一般に、グローブボックス内で手にグローブを着けて電池構造体の組立作業を行う。グローブを付けての作業は非常に行い難い作業であり、細かな作業が困難である。部品点数が多かったり複雑な構造の部品があったりすると組立てが困難である。ネジ止めや組立てが不十分なために気密性が不十分になって液漏れ等の問題が生じることが多い。

【0012】

特許文献1及び特許文献2に開示された電池構造体は細かな部品を用いた複雑な構造であるため、作業者がグローブを着けて組み立て作業を行うことは極めて困難であった。特に、ドライバ等といった工具を用いた作業が必要であり、そのような作業が難しかった。また、正極及び負極といった電極と外部電位とを電気的に接続させるための構成が不安定になり易いという問題があった。

【0013】

また、特許文献1に開示された電池構造体においては、次のような問題がある。すなわち、複数のボルトやO(オー)リングを使用して複数個所の気密を保持するため、組立作業の工程が多くなる。この組立作業をグローブボックス内で行うのは大変困難である。さらに複数の箇所を気密保持しないといけないので、1箇所でもOリングの配置が不十分であったり、ボルトの締付けが不十分であると気密性に問題が生じ、電極材が大気にさらされたり、内部に溜めた電解液が漏れたりする。また、正極のみを測定する構造であり、正極及び負極の両極を測定できる構造ではない、という問題もある。

【0014】

また、特許文献2に開示された電池構造体においては、例えば特許文献2の図10及び図3から理解されるように、正極材とベリリウムウインドウ及び負極材とベリリウムウインドウは、それぞれ、空間を開けて配置されており、そのため、正極材、負極材、ベリリウムウインドウのそれぞれを保持する何等かの部材が個別に必要であった。このため、特許文献2に開示された電池構造体においては、グローブボックス内で組立て作業をするという前提の下では部品点数が多く、その組立て作業が困難である。また、特許文献2に示された電池構造体においては、蓄電池を加熱して結合させてから組立てるという作業が行われるので手間がかかる。

【0015】

本発明は、上記の問題点に鑑みて成されたものであって、部品点数が少なくて構造が簡単であり、グローブを着けての作業も行い易く、電極と外部電位との電気的な接続を安定的にとることができる電池構造体及びその支持装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に係るX線測定用電池構造体は、(1)電界物質が含まれているセパレータと、(2)前記セパレータの一方の面の側に配置された正極材と、前記セパレータの他方の面の側に配置された負極材と、(3)前記正極材に接触している正極側シール部材と、前記負極材に接触している負極側シール部材と、(4)前記正極側シール部材に接触して弾性力を付与する正極側弾性部材と、前記負極側シール部材に接触して弾性力を付与する負極側弾性部材と、(5)前記正極側弾性部材と前記負極側弾性部材とを互いに近づく方向へ押し付ける弾性部材押圧手段とを有しており、(6)前記正極側シール部材及び前記負極側シール部材は前記電界物質に対する耐食性を有しており、(7)前記正極側シール部材、前記負極側シール部材、前記正極側弾性部材及び前記負極側弾性部材はX線を通過させる部分を有しており、(8)前記弾性部材押圧手段はX線経路を妨げないことを特徴とする。

【0017】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素を、正極側シール部材と負極側シール部材とによって直接に保持することにした。従って、電池要素をしっかりと保持でき、構造が簡単であり、しかも電池構造体の全体的な形状を小型で薄く形成できる。また、シール部材によって電池要素を直接に保持できれば、電極材を保持するための専用の部材が不要になるので部品点数を減らすことができる。部品点数が少ないので安価であり、しかも組み立てが容易である。

【0018】

電池要素を正極側シール部材及び負極側シール部材によって直接に保持しているが、これらのシール部材は電界物質に対する耐食性を有しているので、正極材及び/又は負極材の性質が変化した場合でも、シール部材の形状がそれに連れて変化することを防止できる。これにより、正極材及び負極材を常に安定して保持できる。

【0019】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素、及びそれを覆う正極側及び負極側の各シール部材を、正極側及び負極側の各弾性部材によって挟持することにしたので、電池要素及び各シール部材に圧力を均一に加えることができ、そのため、内容物である電池要素の気密性を安定的に確保できる。

【0020】

また、内容物である電池要素に圧力を均一に加えることができるので、正極側及び負極側の各押圧部材を強く締め付けるまでも無く、軽い締め付け力だけで内容物の気密性を確保できる。そのため、締付手段としてネジ締め工具であるドライバ等を用いて強固な締付を行う必要が無く、手作業での軽いネジ締めによっても、内容物の気密性を確保できる。

【0021】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、正極側及び負極側の各弾性部材、そして、正極側及び負極側の各押圧部材を、順次に積み重ねた後、それらを弾性部材押圧手段によって挟み付けるだけという、至って簡単な構造及び作業だけで電池構造体を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能である。

【0022】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、そして正極側及び負極側の各弾性部材を積み重ねるだけで良いので、これらの各要素の位置合わせを容易に行うことができる。

【0023】

本発明によれば、内部構造が非常に簡単であるので、試料面(すなわち、正極材の表面及び負極材の表面)の位置を精度良く位置決めすることができる。

【0024】

本発明によれば、正極側押圧部材と負極側押圧部材とに所定の電圧を印加しながらX線測定を行うことにより、正極材及び負極材を実際に電池要素として機能させながら、X線測定を行うことができる。つまり、実際の使用状況下での測定、いわゆるin situ(イン・サイテュー)測定を行うことができる。

【0025】

本発明において、前記弾性部材押圧手段は、前記正極側シール部材と前記負極側シール部材と前記正極側弾性部材と前記負極側弾性部材とによって前記正極材、前記セパレータ及び前記負極材を外部から密封する状態となるまで、前記正極側弾性部材と前記負極側弾性部材とを押し付けることができるように構成できる。

【0026】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料をベリリウムにコーティングして成る材料によって形成することができる。導電性且つ耐食性を有する材料は、例えばアルミニウムである。この構成により、正極材及び/又は負極材の性質が変化したときに、シール部材の形状がそれに連れて変化することを防止できる。

【0027】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料を高分子プラスチックにコーティングして成る材料によって形成することができる。高分子プラスチックは、例えば、ポリイミド樹脂であるカプトン(登録商標)を用いることができる。この構成により、正極材及び/又は負極材の性質が変化したときに、シール部材の形状がそれに連れて変化することを防止できる。

【0028】

本発明において、前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、アルミニウムによって形成することができる。つまり、正極側シール部材及び負極側シール部材を、ベリリウムにアルミニウムをコーティングしたものや、高分子プラスチックにアルミニウムをコーティングしたものに代えて、アルミニウムそれ自体によって形成することもできる。このようにアルミニウムを用いることにより、X線を透過させたときのX線減衰量を十分に低く抑えることができ、X線を効率的に透過させることができる。

【0029】

本発明において、前記正極側シール部材及び前記負極側シール部材は導電性を有し、前記正極側弾性部材及び前記負極側弾性部材は絶縁性を有し、前記正極側押圧部材及び前記負極側押圧部材は導電性を有し、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触するように構成することができる。

この構成により、X線測定用電池構造体の外側に位置する部品である押圧部材を正極材と負極材とに電圧を印加するための入力端子として使うことが可能となり、その結果、電蓄構造体の電気的な接続構造を極めて簡単にでき、小型にでき、扱い易くすることができる。

【0030】

本発明において、前記弾性部材押圧手段は、前記正極側弾性部材を押し付ける正極側押圧部材と、前記負極側弾性部材を押し付ける部材であって前記正極側押圧部材とは別部材である負極側押圧部材と、前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける締付手段とを有することができる。前記締付手段によって前記正極側押圧部材と前記負極側押圧部材とを締め付けたとき、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触するように構成することができる。

締付手段は、例えば雄ネジを備えた軸部材とその雄ネジに噛み合う蝶ナットとの組み合わせである。

【0031】

本発明において、前記締付手段は、前記正極側押圧部材及び前記負極側押圧部材の一方に設けられた軸部材と、前記正極側押圧部材及び前記負極側押圧部材の他方に設けられており前記軸部材を通すことができる軸用孔とを有することができ、前記軸部材を用いて前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付けるように構成できる。

【0032】

本発明において、前記締付手段は、前記軸部材の先端部に設けられた雄ネジと、その雄ネジに嵌合する雌ネジ部材とを有することができ、前記雌ネジを締め付けることにより前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付けることができる。前記雌ネジ部材は、手回し用の羽根部材を備えた蝶ナットとすることができる。

【0033】

本発明において、前記軸用孔の縁部分及び前記軸部材の少なくとも一方は絶縁性を有することができる。

【0034】

本発明において、前記正極側押圧部材及び前記負極側押圧部材は前記セパレータよりも広い面積の部材とすることができ、前記正極側押圧部材及び前記負極側押圧部材はそれぞれが自身の中央部分に前記X線を通過させる部分を有することができ、前記正極側押圧部材及び前記負極側押圧部材の少なくとも1つにおいて前記X線を通過させる部分から外周縁にかけてテーパを設けることができる。この構成により、低角度の反射測定を行うことが可能となる。

【0035】

次に、本発明に係るX線測定用電池構造体の支持装置は、上記した各構成のX線測定用電池構造体のうちの前記セパレータよりも正極側にある部材(例えば正極側押圧部材)と、前記セパレータよりも負極側にある部材(例えば負極側押圧部材)とを挟持して前記X線測定用構造体を保持することを特徴とする。

【0036】

本発明に係るX線測定用電池構造体の支持装置は、前記X線測定用電池構造体を直交3軸方向へ独自に平行移動させる平行移動手段を有することができる。

【0037】

本発明に係るX線測定用電池構造体の支持装置は、前記X線測定用電池構造体を、当該X線測定用電池構造体内のセパレータの面平行方向に延びる中心線の周りに回転させる回転移動手段を有することができる。

【発明の効果】

【0038】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素を、正極側シール部材と負極側シール部材とによって直接に保持することにした。従って、電池要素をしっかりと保持でき、構造が簡単であり、しかも電池構造体の全体的な形状を小型で薄く形成できる。また、シール部材によって電池要素を直接に保持できれば、電極材を保持するための専用の部材が不要になるので部品点数を減らすことができる。部品点数が少ないので安価であり、しかも組み立てが容易である。

【0039】

電池要素を正極側シール部材及び負極側シール部材によって直接に保持しているが、これらのシール部材は電界物質に対する耐食性を有しているので、正極材及び/又は負極材の性質が変化した場合でも、シール部材の形状がそれに連れて変化することを防止できる。これにより、正極材及び負極材を常に安定して保持できる。

【0040】

本発明によれば、正極材、セパレータ及び負極材から成る電池要素、及びそれを覆う正極側及び負極側の各シール部材を、正極側及び負極側の各弾性部材によって挟持することにしたので、電池要素及び各シール部材に圧力を均一に加えることができ、そのため、内容物である電池要素の気密性を安定的に確保できる。

【0041】

また、内容物に圧力を均一に加えることができるので、正極側及び負極側の各押圧部材を強く締め付けるまでも無く、軽い締め付け力だけで内容物の気密性を確保できる。そのため、締付手段としてネジ締め工具であるドライバ等を用いて強固な締付を行う必要が無く、手作業での軽いネジ締めによっても、内容物の気密性を確保できる。

【0042】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、正極側及び負極側の各弾性部材、そして、正極側及び負極側の各押圧部材を、順次に積み重ねた後、それらを弾性部材押圧手段によって挟み付けるだけという、至って簡単な構造及び作業だけで電池構造体を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能である。

【0043】

本発明によれば、セパレータ、正極材、負極材、正極側及び負極側の各シール部材、そして正極側及び負極側の各弾性部材を積み重ねるだけで良いので、これらの各要素の位置合わせを容易に行うことができる。

【0044】

本発明によれば、内部構造が非常に簡単であるので、試料面(すなわち、正極材の表面及び負極材の表面)の位置を精度良く位置決めすることができる。

【0045】

本発明によれば、正極側押圧部材と負極側押圧部材とに所定の電圧を印加しながらX線測定を行うことにより、正極材及び負極材を実際に電池要素として機能させながら、X線測定を行うことができる。つまり、実際の使用状況下での測定、いわゆるin situ(イン・サイテュー)測定を行うことができる。

【図面の簡単な説明】

【0046】

【図1】本発明に係るX線測定用電池構造体の一実施形態の分解斜視図である。

【図2】図1のX線測定用電池構造体を組立てた状態を示す斜視図である。

【図3】図2のA−A線に従った断面図である。

【図4】図3の矢印Bで示す部分の拡大図である。

【図5】図4の部分で力による締め付けを解除した状態を示す断面図である。

【図6】図3の構成の主要部であるネジ嵌合部分を示す断面図である。

【図7】正極材と負極材との重ね合わせ状態を説明するための図である。

【図8】本発明に係るX線測定用電池構造体を用いて行われるX線測定方法の例を示す図であり、(a)は透過型、(b)は反射型のそれぞれの方法を示す図である。

【図9】本発明に係るX線測定用電池構造体の他の実施形態の分解斜視図である。

【図10】本発明に係るX線測定用電池構造体の支持装置の一実施形態を示す斜視図である。

【図11】図10の支持装置でX線測定用電池構造体を回転させた状態を示す斜視図である。

【発明を実施するための形態】

【0047】

(X線測定用電池構造体の第1の実施形態)

以下、本発明に係るX線測定用電池構造体を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、これ以降の説明では図面を参照するが、その図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0048】

図1は、本発明に係るX線測定用電池構造体の一実施形態の分解斜視図である。図2は、その電池構造体を組立てた状態の斜視図である。図3は、図2のA−A線に従った断面図である。図4は、図3に矢印Bで示す部分の拡大図である。

【0049】

これらの図において、X線測定用電池構造体1は、電池要素2と、電池要素2をシール(すなわち遮蔽)すると共にX線の透過窓を構成する負極側シール部材3a及び正極側シール部材3bと、以上の各要素を挟持する負極側弾性部材4a及び正極側弾性部材4bと、以上の各要素を挟持する負極側カバー5a及び正極側カバー5bとを有している。負極側カバー5a及び正極側カバー5bは、それぞれ、本発明における負極側押圧部材及び正極側押圧部材として機能する。

【0050】

電池要素2は、電界物質が含まれているセパレータ7の一方の面に正極材8を接触させて設け、反対側の面である他方の面に負極材9を接触させて設けることにより形成されている。X線を用いた測定は正極材8及び負極材9を測定対象として行われる。そして、正極側シール部材3bは正極材8に接触し、負極側シール部材3aは負極材9に接触している。

【0051】

負極側シール部材3a及び正極側シール部材3bが電池要素2をシールするというのは、各シール部材3a,3bが電池要素2の表面、すなわち正極材8の表面及び負極材9の表面に接触してそれらの表面が外部雰囲気と直接に接触することを防ぐこと、すなわち外部雰囲気との接触を遮蔽することである。

【0052】

負極側カバー5aと正極側カバー5bとの間にはスペーサ11が設けられる。スペーサ11には後述する軸部材18の数分だけの貫通孔19が設けられており、これらの孔19に軸部材18を通すことによりスペーサ11が負極側カバー5aの内面上に置かれている。

【0053】

電池要素2を構成する正極材8、セパレータ7、負極材9の各要素、並びに電池要素2の外側に配置された負極側及び正極側の各シール部材3a,3b、各弾性部材4a,4b、各押圧部材5a,5bの各要素は、本実施形態では、概ね円形状の板やフィルムや膜として形成されている。

【0054】

負極側シール部材3a及び正極側シール部材3bはX線を透過させることができる導電性の物質によって形成されている。このようなシール部材3a,3bは、例えば、X線を透過できる物質であるベリリウムに、導電性且つ耐食性を有する物質、例えばアルミニウムをコーティングした材料や、X線を透過できる物質である高分子プラスチックに、導電性且つ耐食性を有する物質、例えばアルミニウムをコーティングした材料によって形成できる。高分子プラスチックとして、例えばポリイミド樹脂であるカプトン(登録商標)を用いることができる。

【0055】

アルミニウム等をコーティングすることにより、正極材8及び負極材9の性質が変化したときでも、ベリリウムや高分子プラスチック等によって形成されたシール部材3a及び3bが形状変化することを防止できる。

【0056】

カプトン(登録商標)は、絶縁性、耐熱性、耐化学薬品性を有しているので、負極側シール部材3a及び正極側シール部材3bとして好適である。カプトン(登録商標)や高分子プラスチックは絶縁体であるが、これらにアルミニウム等といった導電性且つ耐食性を有する材料をコーティングすることにより、導電性を確保できる。

【0057】

負極側シール部材3a及び正極側シール部材3bを、ベリリウムにアルミニウムをコーティングしたものや、高分子プラスチックにアルミニウムをコーティングしたもので形成することに代えて、アルミニウムそれ自体によって負極側及び正極側の各シール部材3a,3bを形成することもできる。このようにアルミニウムによってシール部材を形成することにより、X線を透過させたときのX線減衰量を十分に低く抑えることができ、X線を効率的に透過させることができる。

【0058】

負極側弾性部材4a及び正極側弾性部材4bは、例えばゴムや、柔軟性を有したプラスチック等によって形成されている。負極側カバー5a及び正極側カバー5bは導電性の金属によって形成されている。

【0059】

負極側カバー5aの中心部には、X線を通過させるための部分であるX線用孔13aが開けられている。負極側カバー5aの内面の孔13aの周囲には、環状の突起である導電用突起15aが設けられている。正極側カバー5bの中心部には、X線を通過させるための部分であるX線用孔13bが開けられている。正極側カバー5bの内面の孔13bの周囲に環状の突起である導電用突起15b(図3参照)が設けられている。

【0060】

負極側カバー5aの内面のうち導電用突起15aの周囲部分は凹部16aとなっており、この凹部16aは負極側弾性部材4aを収容できる大きさになっている。同様に、正極側カバー5bの内面のうち導電用突起15bの周囲部分は凹部16bとなっており、この凹部16bは正極側弾性部材4bを収容できる大きさになっている。

【0061】

負極側カバー5aの内面のうち凹部16aの外側の周囲は環状の平面部となっており、この平面部に複数(実施形態では4個)の軸部材18が円周方向に等間隔で固定状態で設けられている。軸部材18それ自身は導電性の金属によって形成されている。軸部材18は、図6に示すように、絶縁性のブッシュ(すなわち、円筒管)20を介して負極側カバー5aに固定されている。固定は、例えば、接着、溶接等によって成されている。軸部材18は負極側カバー5aに固定されていなくても良い。軸部材18は所定長さで負極側カバー5aの面外方向(図6の上方向)へ突出しており、その先端部分は雄ネジ18aになっている。

【0062】

正極側カバー5bの周縁部には軸部材18の数分だけの軸用孔としての貫通孔21が円周方向に等間隔で設けられている。これらの貫通孔21は、図6に示すように、絶縁性のブッシュ23によって形成されている。これらの孔21に軸部材18を通すことにより、正極側カバー5bを負極側カバー5aに対向して配置することができる。そして、正極側カバー5bを貫通した軸部材18の各先端部の雄ネジ18aに蝶ナット22をネジ嵌合させることができる。蝶ナット22の内部は貫通した雌ネジになっている。蝶ナット22は手回し用の張出部である羽根部材22aを備えている。

【0063】

蝶ナット22は、一般に広く使用されている六角ナットあるいはその他の形状のナットとすることもできる。絶縁性のブッシュ20及び23を用いた上記の構成により、金属製の軸部材18を用いた場合でも正極側カバー5bと負極側カバー5aとの絶縁が確保されている。なお、絶縁を確保するために、軸部材18それ自体を絶縁性を有する材料によって形成することもできる。

本実施形態において、軸部材18と蝶ナット22との組み合わせは、正極側及び負極側の各カバー5b及び5aを締め付けるための締付手段として機能する。

【0064】

以上の構成より成るX線測定用電池構造体1を組み立てる際には、図1の各部品をグローブボックス内に置き、作業者はボックスの外側からグローブに手を入れる。グローブボックスの内部には不活性ガス、例えばアルゴンガスが充満されていて、電池要素2及びシール部材3a,3bが水分、酸素等に触れることを防止する。そして、負極側カバー5aの内面の周辺部分にスペーサ11を載せ、さらに、負極側カバー5aの凹部16a内に負極側弾性部材4aを載せる。このとき、負極側弾性部材4aの中央に設けられた取付用孔6aに導電用突起15aが差し入れられる。

【0065】

次に、作業者は、負極側弾性部材4aの上に、負極側シール部材3a、負極材9、セパレータ7、正極材8、そして正極側弾性部材4bを順次に積み重ねる。正極材8と負極材9との順番を入れ替えても良い。但し、その場合には、負極側カバー5aと正極側カバー5bとの電気的な極性も入れ替わる。その後、作業者は、正極側カバー5bの貫通孔21に軸部材18に差し入れることにより、正極側カバー5bを正極側弾性部材4bの上に載せる。この際、正極側弾性部材4bは図5に示すように、正極側カバー5bの内面の凹部16b内に収容される。そして、このとき、正極側弾性部材4bの中央に設けられた取付用孔6bに導電用突起15bが差し入れられる(図3参照)。

【0066】

図5から分かるように、負極側シール部材3a及び正極側シール部材3bの直径は、それぞれ、負極材9及び正極材8の直径と同じ又はそれ以上の径である。セパレータ7の直径は、電極8,9及びシール部材3a,3bのいずれよりも大きい。そして、負極材9の直径は正極材8の直径よりも大きくなっている。その理由は次の通りである。

【0067】

一般に、リチウムイオン電池等といった電池においては、正極材8と負極材9との面積は同じであって、それらが平面視で正確に重なり合っていることが望まれる。その理由は、正極材8と負極材9とが重なり合う面積が製品ごとに異なると、電池の特性が製品ごとに不均一になってしまうからである。このことを防止するため、本実施形態では、図7(a),(b)、(c)に示すように、負極材9の直径を正極材8の直径よりも大きく設定している。そして、電池の製造に際しては、負極材9に対して正極材8を重ねる位置に多少のズレが生じても、正極材8と負極材9とが重なり合う面積を製品ごとで常に同じにできるようにしている。

【0068】

図1において、正極側カバー5bを単に載せただけの状態では、図5に示すように、負極側弾性部材4aと正極側弾性部材4bとは互いに離れており、両者の間には空間が存在している。また、負極側カバー5aの環状の導電用突起15aの先端と負極側シール部材3aとは互いに離れていて非接触状態にある。同様に、正極側カバー5bの環状の導電用突起15bの先端と正極側シール部材3bとは互いに離れていて非接触状態にある。

【0069】

その後、作業者は、図1において、各軸部材18の先端の雄ネジ部分18aに雌ネジである蝶ナット22をネジ込む。蝶ナット22は、図3に示すように、負極側カバー5aと正極側カバー5bとがスペーサ11を両側から押し付け合う状態になるまでネジ込まれる。スペーサ11を用いることなく、蝶ナット22に対して何等かのストッパ手段を付設するようにしても良い。

【0070】

蝶ナット22を所定位置までネジ込んだ図3の状態では、図4に示すように、負極側弾性部材4aと正極側弾性部材4bとがそれらの外周縁において互いに面接触し、同時にセパレータ7の外周縁の一部がそれらの弾性部材4a,4bによって挟み付けられる。また、負極側シール部材3a、電池要素2、正極側シール部材3bの積層ユニット部分が負極側弾性部材4aと正極側弾性部材4bとによってしっかりと挟み付けられる。

【0071】

以上により、電池要素2がX線測定用電池構造体1の中で位置ズレしないように、正確に位置決めされる。また、同時に、正極側シール部材3b、セパレータ7及び負極側シール部材3aから成る電池要素2が、正極側シール部材3b、正極側弾性部材4b、負極側弾性部材4a、及び負極側シール部材3aによって密封された状態となる。この密封により、電池構造体1をグローブボックスの外部に出した場合でも、電池要素2が大気に触れることを防止できる。

【0072】

また、図4に示す状態にセットされると、負極側カバー5aの導電用突起15aの先端が負極側シール部材3aに環状に接触し、同時に、正極側カバー5bの導電用突起15bの先端が正極側シール部材3bに環状に接触する。これにより、正極材8が正極側シール部材3bを介して正極側カバー5bに電気的に導通し、負極材9が負極側シール部材3aを介して負極側カバー5aに電気的に導通する。その結果、負極側カバー5aと正極側カバー5bとの間を抵抗を介して導通することにより、電極8,9間で放電を行うことができる。また、負極側カバー5aと正極側カバー5bとの間に所望の電圧を印加することにより、電極8,9間で充電を行うことができる。

【0073】

以上のようにしてX線測定用電池構造体1が組み立てられると、その電池構造体1は、例えば図8(a)に示す透過配置のX線測定装置25の所定の試料設置位置に配置されたり、図8(b)に示す反射配置のX線測定装置26の所定の試料設置位置に配置された上で、X線測定を受ける。このX線測定により、正極材8及び負極材9の内部の結晶構造を知ることができる。

【0074】

X線測定装置25は、X線源27とX線検出器28とを電池構造体1を挟んで互いに対向するように配置する。X線源27から発生したX線は、正極材8及び負極材9を透過する状態でそれらで回折し、その回折線がX線検出器28によって検出される。X線は正極材8と負極材9の両方の回折像をX線検出器28の検出面に形成するが、それらの回折角度はそれらの電極の性質に応じて異なっているので、それらの回折像を互いに区別して観察することは容易である。正極材8と負極材9とをX線に対して同じ位置に配置させるため、電池構造体1は任意の昇降移動装置によって矢印C−C’で示すように昇降移動できることが望ましい。

【0075】

他方、図8(b)のX線測定装置26は、電池構造体1に対する同じ側にX線源27とX線検出器28とを有している。X線源27から発生したX線は、正極材8及び負極材9を反射する状態でそれらで回折し、その回折線がX線検出器28によって検出される。この装置においても、正極材8と負極材9とをX線に対して同じ位置に配置させるため、電池構造体1は任意の昇降移動装置によって矢印C−C’で示すように昇降移動できることが望ましい。

【0076】

図8(a)及び図8(b)では、X線源27と電池構造体1との間(すなわちX線入射側)及び電池構造体1とX線検出器28との間(すなわちX線受光側)に、測定の種類に応じて種々のX線光学要素、例えばスリット、モノクロメータ、コリメータ、アッテネータ等が設置されるが、図ではそれらを省略している。

【0077】

以上のように、本実施形態においては、電池構造体1の構成要素を、ただ単に積み重ねた後で蝶ナット22を締め付けるだけ、という極めて簡単な構造及び作業だけで電池構造体1を製造することができる。従って、作業者がグローブボックス内でグローブを手に装着した状態でも、正確な組立作業を行うことが可能となる。

【0078】

また、電池要素2が弾性部材4a及び4bによってしっかりと挟持された状態において、それらの弾性部材4a及び4bよりも内側の領域で、導電用突起15a,15bが正極材8及び負極材9に環状領域で接触することにより電気的な導通が達成されているので、導通が安定しており、各電極8,9と外部電位との電気的な接続を安定的にとることができる。

【0079】

一般にグローブボックスを用いた作業においては、透明な壁を隔てて、分厚い手袋を装着して作業が行われる。このため、作業性が悪い。これに対し、本実施形態のX線測定用電池構造体は、部品点数が少なく、構造が簡単であり、組み立て易いので、手袋を装着してグローブボックス内でその組立作業を行う場合でも、その組立作業を簡単且つ正確に行うことができる。

【0080】

また、本実施形態のX線測定用電池構造体は、部品点数が少なく、各部品の構造自体も複雑でない簡易なものであるので、X線測定用電池構造体を安価に製造できる。

【0081】

さらに、本実施形態のX線測定用電池構造体においては、カバー5a,5bの一方にネジ18aを備えた軸部材18を複数本(例えば4本)立てておいて、それらの軸部材18を基準として各要素部品を単純に積み上げるという作業だけで、電池構造体を簡単に組み立てることができる。

【0082】

(X線測定用電池構造体の第2の実施形態)

図9(a)及び図9(b)は、本発明に係るX線測定用電池構造体の他の実施形態を示している。図9(a)は略中央部分を切断した斜視図であり、図9(b)は略中央部分を切断した断面図である。この実施形態において、図3に示した実施形態と同じ部材は同じ符号で示すことにして、その説明は省略する。

【0083】

本実施形態のX線測定用電池構造体31が図3のX線測定用電池構造体1と異なる点は、負極側押圧部材としての負極側カバー35aにおいて、X線を通過させる部分であるX線用孔13aから外周縁にかけての部分にテーパ40a、すなわち傾斜が設けられ、さらに、正極側押圧部材としての正極側カバー35bにおいて、X線を通過させる部分であるX線用孔13bから外周縁にかけての部分にテーパ40b、すなわち傾斜が設けられていることである。

【0084】

このように正極側及び負極側の各カバー35b,35aの外側の面にテーパ40b,40aを設けたことにより、測定対象である電池要素2内の正極材8又は負極材9(図4参照)に入射するX線R0の入射角度αを低角度に設定することができる。そして、これにより、低角度に関するX線測定データを得ることができる。

【0085】

さらに、X線測定に際して電池要素2(すなわち、正極材8、セパレータ7及び負極材9)を面内回転(φ回転)させることにより、X線回折パターンの強度を平均化することができる。なお、面内回転とは、正極材8又は負極材9の自身の中心線(自身の平面に直交する方向に延びる中心線)を中心とした回転である。この面内回転は、通常は、X線測定用電池構造体31の全体を回転させることによって実現する。但し、X線測定用電池構造体31の内部にそのような回転駆動構造を設置できるのであれば、そのように構成しても良い。

【0086】

(変形例)

以上に記載した実施形態では、正極側弾性部材4bと負極側弾性部材4aとを互いに近づく方向へ押し付ける手段である弾性部材押圧手段が、1つの円盤状部材である正極側押圧部材5bと、同じく1つの円盤状部材である負極側押圧部材5aと、先端部に雄ネジ18aを備えた軸部材18と、その雄ネジ18aに嵌合する蝶ナット22とによって構成されている。

【0087】

しかしながら、弾性部材押圧手段は上記構成以外の適宜の構成とすることができる。例えば、押圧部材は1つの円盤状部材に限られず、1つの矩形状の板状部材であっても良い。また、押圧部材は1つの部材に限られず、X線を通過させる部分であるX線用孔13a,13bを中心とした円周方向に互いに間隔をあけて島状に配置された複数の部材とすることもできる。

【0088】

また、以上の実施形態では、図1、図2及び図6に示すように、正極側押圧部材5bと負極側押圧部材5aとを互いに近づく方向へ締め付けるための手段である締付手段が、軸部材18とナット部材22とによって構成されていた。しかしながら、締付手段は、ネジを用いないクランプ手段を用いることもできる。

【0089】

(X線測定用電池構造体の支持装置の第1の実施形態)

図10は、本発明に係るX線測定用電池構造体の支持装置の一実施形態を示している。この支持装置41は、基台42と、基台42に支持された可動台43と、可動台43に支持された支持台44とを有している。

【0090】

基台42はその内部に直線移動機構を有しており、可動台43はその直線移動機構によって駆動されて矢印D−D’で示すように往復直線移動する。可動台43はその内部に2次元平行移動機構を有しており、支持台44はその平行移動機構によって駆動されて、矢印E−E’で示すように往復直線進退移動し、且つ矢印F−F’で示すように往復直線昇降移動する。以上のD−D’方向、E−E’方向及びF−F’方向の3つの往復直線移動により、支持台44はXYZの直交3軸方向へ独自に平行移動できる。

【0091】

支持台44は、互いに間隔をおいて対向して設けられた一対のブラケット46a,46bを有している。ブラケット46a,46bの上端部には、断面コ字形状の支持片47a,47bが設けられている。支持片47a,47bは、それぞれ、ブラケット46a,46bに対して電気的に絶縁されている。支持片47a,47bは、両者を結ぶ線X0を中心として回転可能である。線X0は、本実施形態では、水平線である。支持片47a及び47bの少なくとも一方には回転駆動装置が付設されている。この回転駆動装置は支持片47a,47bを線X0を中心として回転させる。

【0092】

支持片47a,47bは断面コ字形状の部分においてX線測定用電池構造体1の周辺部分、すなわち正極側カバー5b及び負極側カバー5aの周縁部を挟持できるようになっている。そして、支持片47a,47bがこのようにカバー5a,5bを挟持した状態で、X線測定用電池構造体1が支持台44によって支持されている。支持片47a,47bが駆動装置によって駆動されて線X0を中心として回転するとき、支持片47a,47bによって支持されたX線測定用電池構造体1も一体的に線X0を中心として回転する。

【0093】

支持片47a,47bによって規定される回転中心線X0は、X線測定用電池構造体1をそれらの支持片47a,47bに取り付けた状態で、図3におけるX線測定用電池構造体1の構成要素である電池要素2内のセパレータ7(図4参照)の面平行方向(セパレータ7の厚さ方向と直交する方向/図4の左右方向)の中心線X1に一致する。従って、支持片47a及び47bの少なくとも一方が駆動されて回転するとき、X線測定用電池構造体1はセパレータ7の中心線X1を中心として矢印G−G’に示すように回転する。以下、この回転を面直角方向回転ということがある。

【0094】

図10は、X線測定用電池構造1が水平状態に置かれている状態である。図11は、X線測定用電池構造体1が支持片47a,47bと共に面直角方向へ角度90°だけ回転した状態を示しており、X線測定用電池構造体1が垂直状態に置かれている状態である。

【0095】

なお、直交3軸方向XYZへの平行移動機構は図10に示した構成以外の任意の機構を採用することもできる。また、X線測定用電池構造体1を面直角方向へ回転させる構成も、図10に示したような支持片47a,47bを回転(自転)させる構成以外の任意の構成を採用できる。

【0096】

また、X線測定用電池構造体1の内部の電池要素2(図1、図4等参照)を面内回転させたい場合には、そのための構成を図10の支持装置41に追加的に設けることもできる。そのような面内回転のための構成は、例えば、支持片47a,47bをそれらを結ぶ線分の中心においてその線分に直交する直線(原理的には電池要素2の中心を通る直線)を中心として旋回移動させることにより実現できる。

【0097】

以下、図10及び図11に示す支持装置41を用いて具体的に行われる測定方法について説明する。

(第1の測定方法)

この測定方法は、図10に示す状態で透過法測定を行い、図11に示す状態で反射法測定を行う方法である。ゴニオメータ(測角器/図示せず)を可動台43の電池構造体1の反対側にアタッチメントとして固定し、正極材8又は負極材9の測定面が中心となるように配置する。

【0098】

X線管(図示せず)を電池構造体1のX線用孔6a,6b,13a,13b(図1参照)の測定面よりF’方向に配置し、他方、X線検出器(図示せず)をX線管とは反対側の電池構造体1のX線用孔の測定面よりF方向に配置する。その場合、X線検出器は支持台44の下側に置かれることになるので、支持台44には予めX線通過用の孔を開けておく。この配置により、図10に示す状態で透過法測定を行うことができる。

【0099】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を角度90°回転させることにより、電池構造体1を図11に示すような直立状態にする。その上で、ゴニオメータによってX線管とX線検出器とを電池構造体1に対してθ−2θの角度になるように駆動させることにより、反射法測定を行うことができる。

【0100】

その後、手動又はモータによって支持片47a,47bを回転(自転)させて電池構造体1をさらに角度180°回転させることにより、反対側の電極材についての反射測定を行うことができる。

【0101】

(第2の測定方法)

この測定方法は、図10に示す状態で反射法測定を行い、図11に示す状態で透過法測定を行う方法である。ゴニオメータ(図示せず)を可動台43の電池構造体1の反対側にアタッチメントとして固定し、正極材8又は負極材9の測定面が中心となるように配置する。

【0102】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を角度90°回転させることにより、電池構造体1を図11に示すような直立状態にする。その上で、X線管を電池構造体1のX線用孔の測定面よりD’方向に配置し、他方、X線検出器をX線管と反対側の電池構造体1のX線用孔の測定面よりD方向に配置する。この配置により、図11の状態で透過法測定を行うことができる。

【0103】

次に、手動又はモータによって支持片47a,47bを回転(自転)させて、電池構造体1を図10に示す水平状態に戻す。そして、ゴニオメータによってX線管とX線検出器とが電池構造体1に対してθ−2θの角度になるように駆動させることにより、反射法測定を行うことができる。

【0104】

その後、手動又はモータによって支持片47a,47bを回転(自転)させて電池構造体1をさらに角度180°回転させることにより、反対側の電極材についての反射測定を行うことができる。

【0105】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、上記実施形態では電池構造体1の各構成要素を略円形状に形成したが、これらを四角形状あるいはその他の任意の形状に形成することもできる。

【0106】

上記実施形態では、軸部材18と蝶ナット22との組み合わせによって締付手段を構成したが、その他の任意の構成によって正極側及び負極側の各押圧部材5b,5aを締め付けることもできる。また、蝶ナット22をその他任意の形状のナットとすることもできる。

【符号の説明】

【0107】

1.X線測定用電池構造体、 2.電池要素、 3a.負極側シール部材、 3b.正極側シール部材、 4a.負極側弾性部材、 4b.正極側弾性部材、 5a.負極側カバー(負極側押圧部材)、 5b.正極側カバー(正極側押圧部材)、 7.セパレータ、 8.正極材、 9.負極材、 11.スペーサ、 13a,13b.X線用孔(X線を通過させる部分)、 15a,15b.導電用突起、 16a,16b.凹部、 18.軸部材(締付部材)、 18a.雄ネジ(締付部材)、 19.貫通孔、 20.ブッシュ、 21.貫通孔(軸用孔)、 22.蝶ナット(締付部材)、 22a.羽根部材、 23.ブッシュ、 25.X線測定装置、 26.X線測定装置、 27.X線源、 28.X線検出器、 31.X線測定用電池構造体、 35a.負極側カバー(負極側押圧部材)、 35b.正極側カバー(正極側押圧部材)、 40a,40b.テーパ、 41.支持装置、 42.基台、 43.可動台、 44.支持台、 46a,46b.ブラケット、 47a,47b.支持片、

【特許請求の範囲】

【請求項1】

電界物質が含まれているセパレータと、

前記セパレータの一方の面の側に配置された正極材と、前記セパレータの他方の面の側に配置された負極材と、

前記正極材に接触している正極側シール部材と、前記負極材に接触している負極側シール部材と、

前記正極側シール部材に接触して弾性力を付与する正極側弾性部材と、前記負極側シール部材に接触して弾性力を付与する負極側弾性部材と、

前記正極側弾性部材と前記負極側弾性部材とを互いに近づく方向へ押し付ける弾性部材押圧手段と、を有しており、

前記正極側シール部材及び前記負極側シール部材は、前記電界物質に対する耐食性を有しており、

前記正極側シール部材、前記負極側シール部材、前記正極側弾性部材、及び前記負極側弾性部材はX線を通過させる部分を有しており、

前記弾性部材押圧手段はX線経路を妨げない

ことを特徴とするX線測定用電池構造体。

【請求項2】

前記弾性部材押圧手段は、

前記正極側シール部材と前記負極側シール部材と前記正極側弾性部材と前記負極側弾性部材とによって前記正極材、前記セパレータ及び前記負極材を外部から密封する状態となるまで、前記正極側弾性部材と前記負極側弾性部材とを押し付ける

ことを特徴とする請求項1記載のX線測定用電池構造体。

【請求項3】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料をベリリウムにコーティングして成る材料によって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項4】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料を高分子プラスチックにコーティングして成る材料によって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項5】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、アルミニウムによって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項6】

前記正極側シール部材及び前記負極側シール部材は導電性を有し、

前記正極側弾性部材及び前記負極側弾性部材は絶縁性を有し、

前記正極側押圧部材及び前記負極側押圧部材は導電性を有し、

前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触する

ことを特徴とする請求項1から請求項5のいずれか1つに記載のX線測定用電池構造体。

【請求項7】

前記弾性部材押圧手段は、

前記正極側弾性部材を押し付ける正極側押圧部材と、

前記負極側弾性部材を押し付ける部材であって前記正極側押圧部材とは別部材である負極側押圧部材と、

前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける締付手段と、を有しており、

前記締付手段によって前記正極側押圧部材と前記負極側押圧部材とを締め付けたとき、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触する

ことを特徴とする請求項1から請求項6のいずれか1つに記載のX線測定用電池構造体。

【請求項8】

前記締付手段は、

前記正極側押圧部材及び前記負極側押圧部材の一方に設けられた軸部材と、

前記正極側押圧部材及び前記負極側押圧部材の他方に設けられており前記軸部材を通すことができる軸用孔と、を有しており、

前記軸部材を用いて前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける

ことを特徴とする請求項7記載のX線測定用電池構造体。

【請求項9】

前記締付手段は、前記軸部材の先端部に設けられた雄ネジと、その雄ネジに嵌合する雌ネジ部材とを有しており、前記雌ネジを締め付けることにより前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける

ことを特徴とする請求項8記載のX線測定用電池構造体。

【請求項10】

前記雌ネジ部材は、手回し用の羽根部材を備えた蝶ナットであることを特徴とする請求項8記載のX線測定用電池構造体。

【請求項11】

前記軸用孔の縁部分及び前記軸部材の少なくとも一方は絶縁性を有することを特徴とする請求項8から請求項10のいずれか1つに記載のX線測定用電池構造体。

【請求項12】

前記正極側押圧部材及び前記負極側押圧部材は前記セパレータよりも広い面積の部材であり、

前記正極側押圧部材及び前記負極側押圧部材はそれぞれが自身の中央部分に前記X線を通過させる部分を有しており、

前記正極側押圧部材及び前記負極側押圧部材の少なくとも1つにおいて前記X線を通過させる部分から外周縁にかけてテーパが設けられている

ことを特徴とする請求項7から請求項11のいずれか1つに記載のX線測定用電池構造体。

【請求項13】

請求項1から請求項12のいずれか1つに記載のX線測定用電池構造体のうちの前記セパレータよりも正極側にある部材と、前記セパレータよりも負極側にある部材とを挟持して前記X線測定用構造体を保持することを特徴とするX線測定用電池構造体の支持装置。

【請求項14】

前記X線測定用電池構造体を直交3軸方向へ独自に平行移動させる平行移動手段を有することを特徴とする請求項13記載のX線測定用電池構造体の支持装置。

【請求項15】

前記X線測定用電池構造体を、当該X線測定用電池構造体内のセパレータの面平行方向に延びる中心線の周りに回転させる回転移動手段を有することを特徴とする請求項13又波請求項14記載のX線測定用電池構造体の支持装置。

【請求項1】

電界物質が含まれているセパレータと、

前記セパレータの一方の面の側に配置された正極材と、前記セパレータの他方の面の側に配置された負極材と、

前記正極材に接触している正極側シール部材と、前記負極材に接触している負極側シール部材と、

前記正極側シール部材に接触して弾性力を付与する正極側弾性部材と、前記負極側シール部材に接触して弾性力を付与する負極側弾性部材と、

前記正極側弾性部材と前記負極側弾性部材とを互いに近づく方向へ押し付ける弾性部材押圧手段と、を有しており、

前記正極側シール部材及び前記負極側シール部材は、前記電界物質に対する耐食性を有しており、

前記正極側シール部材、前記負極側シール部材、前記正極側弾性部材、及び前記負極側弾性部材はX線を通過させる部分を有しており、

前記弾性部材押圧手段はX線経路を妨げない

ことを特徴とするX線測定用電池構造体。

【請求項2】

前記弾性部材押圧手段は、

前記正極側シール部材と前記負極側シール部材と前記正極側弾性部材と前記負極側弾性部材とによって前記正極材、前記セパレータ及び前記負極材を外部から密封する状態となるまで、前記正極側弾性部材と前記負極側弾性部材とを押し付ける

ことを特徴とする請求項1記載のX線測定用電池構造体。

【請求項3】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料をベリリウムにコーティングして成る材料によって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項4】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、導電性を有し且つ前記電界物質に対する耐食性を有した材料を高分子プラスチックにコーティングして成る材料によって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項5】

前記正極側シール部材及び前記負極側シール部材の少なくとも一方は、アルミニウムによって形成されていることを特徴とする請求項1又は請求項2記載のX線測定用電池構造体。

【請求項6】

前記正極側シール部材及び前記負極側シール部材は導電性を有し、

前記正極側弾性部材及び前記負極側弾性部材は絶縁性を有し、

前記正極側押圧部材及び前記負極側押圧部材は導電性を有し、

前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触する

ことを特徴とする請求項1から請求項5のいずれか1つに記載のX線測定用電池構造体。

【請求項7】

前記弾性部材押圧手段は、

前記正極側弾性部材を押し付ける正極側押圧部材と、

前記負極側弾性部材を押し付ける部材であって前記正極側押圧部材とは別部材である負極側押圧部材と、

前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける締付手段と、を有しており、

前記締付手段によって前記正極側押圧部材と前記負極側押圧部材とを締め付けたとき、前記正極側押圧部材の一部と前記正極側シール部材の一部とが接触し、さらに、前記負極側押圧部材の一部と前記負極側シール部材の一部とが接触する

ことを特徴とする請求項1から請求項6のいずれか1つに記載のX線測定用電池構造体。

【請求項8】

前記締付手段は、

前記正極側押圧部材及び前記負極側押圧部材の一方に設けられた軸部材と、

前記正極側押圧部材及び前記負極側押圧部材の他方に設けられており前記軸部材を通すことができる軸用孔と、を有しており、

前記軸部材を用いて前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける

ことを特徴とする請求項7記載のX線測定用電池構造体。

【請求項9】

前記締付手段は、前記軸部材の先端部に設けられた雄ネジと、その雄ネジに嵌合する雌ネジ部材とを有しており、前記雌ネジを締め付けることにより前記正極側押圧部材と前記負極側押圧部材とを互いに近づく方向へ締め付ける

ことを特徴とする請求項8記載のX線測定用電池構造体。

【請求項10】

前記雌ネジ部材は、手回し用の羽根部材を備えた蝶ナットであることを特徴とする請求項8記載のX線測定用電池構造体。

【請求項11】

前記軸用孔の縁部分及び前記軸部材の少なくとも一方は絶縁性を有することを特徴とする請求項8から請求項10のいずれか1つに記載のX線測定用電池構造体。

【請求項12】

前記正極側押圧部材及び前記負極側押圧部材は前記セパレータよりも広い面積の部材であり、

前記正極側押圧部材及び前記負極側押圧部材はそれぞれが自身の中央部分に前記X線を通過させる部分を有しており、

前記正極側押圧部材及び前記負極側押圧部材の少なくとも1つにおいて前記X線を通過させる部分から外周縁にかけてテーパが設けられている

ことを特徴とする請求項7から請求項11のいずれか1つに記載のX線測定用電池構造体。

【請求項13】

請求項1から請求項12のいずれか1つに記載のX線測定用電池構造体のうちの前記セパレータよりも正極側にある部材と、前記セパレータよりも負極側にある部材とを挟持して前記X線測定用構造体を保持することを特徴とするX線測定用電池構造体の支持装置。

【請求項14】

前記X線測定用電池構造体を直交3軸方向へ独自に平行移動させる平行移動手段を有することを特徴とする請求項13記載のX線測定用電池構造体の支持装置。

【請求項15】

前記X線測定用電池構造体を、当該X線測定用電池構造体内のセパレータの面平行方向に延びる中心線の周りに回転させる回転移動手段を有することを特徴とする請求項13又波請求項14記載のX線測定用電池構造体の支持装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−159311(P2012−159311A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−17336(P2011−17336)

【出願日】平成23年1月29日(2011.1.29)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月29日(2011.1.29)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]