X線結晶方位測定装置及びX線結晶方位測定方法

【課題】面方位測定とノッチ方位測定の両方を1つの測定で同時に行うことができるようにする。

【解決手段】X線源Fからの連続X線を平行化して単結晶試料位置へ導くコリメータ33と、試料の格子面(001)に対応したラウエ像を検出できる第1位置に配置された第1の2次元検出器31と、試料の格子面(hhl)に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器32と、第1の2次元検出器31の出力に基づいて格子面(001)の法線ベクトルV001を演算し、第2の2次元検出器32の出力に基づいて格子面(hhl)の法線ベクトルVhhlを演算し、ベクトルV001とベクトルVhhlとに基づいて方位マークの方向を演算する演算装置とを有するX線結晶方位測定装置である。2つの格子面(001)及び(hhl)は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面である。

【解決手段】X線源Fからの連続X線を平行化して単結晶試料位置へ導くコリメータ33と、試料の格子面(001)に対応したラウエ像を検出できる第1位置に配置された第1の2次元検出器31と、試料の格子面(hhl)に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器32と、第1の2次元検出器31の出力に基づいて格子面(001)の法線ベクトルV001を演算し、第2の2次元検出器32の出力に基づいて格子面(hhl)の法線ベクトルVhhlを演算し、ベクトルV001とベクトルVhhlとに基づいて方位マークの方向を演算する演算装置とを有するX線結晶方位測定装置である。2つの格子面(001)及び(hhl)は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、単結晶の結晶方位を測定するための測定装置及び測定方法に関する。

【背景技術】

【0002】

一般に、単結晶は、原子又は分子が規則正しく周期的に配列して成る物質である。従って、単結晶においては、結晶のどの場所でも結晶方位が同じである。例えば、産業界において単結晶として、半導体基板として用いられるSi(シリコン)結晶や、発光ダイオードの基板として用いられるサファイヤ結晶等が知られている。

【0003】

単結晶は、一般に、大きな塊であるインゴットの状態で生成され、製品として使用される際にはそのインゴットが、例えば、薄い板厚で円板形状のウエハ(Wafer)に切り出される。そして、そのウエハに対して、成膜処理、マスキング、エッチング、配線処理、ダイシング等といった各種の処理が施される。

【0004】

単結晶は、通常、方向によって機械的、電気的、磁気的、光学的、熱的な性質が異なる。従って、結晶の性質を有効に利用して所望の製品を得るためには、結晶インゴットの方位を調べ、その方位に対して所定の方向に結晶インゴットを切断してウエハを作成する必要がある。

【0005】

また、切り出されたウエハには、成膜処理等といった各種処理を結晶方位に対して正確に行うことができるようにするために、方位の基準を示すマーク(以下、方位マークという)を付す必要がある。この方位マークは、従来、切削加工、研磨加工等によって形成された平面であるオリフラ面(オリエンテーションフラット面)や、切削工具等によって形成されたV字形状の溝であるノッチ(Notch)等として知られている。

【0006】

さらに、作成されたウエハの方位が切断面に対して許容される角度範囲内に入っているかどうかの検査や、ノッチ等といった方位マークが結晶方位に対する所望の位置に形成されたかどうかの検査、等を行う必要がある。

【0007】

従来、単結晶インゴットの所定の結晶方位に方位マークを形成し、さらに単結晶インゴットを所定の結晶方位に沿って切り出す方法として、図27の工程図で示す方法が知られている。この従来の方法においては、まず、工程P101において両端切断工程を実行する。具体的には、図28に示す未加工の単結晶インゴット101の両端の円錐状部分を切断して、円筒形状の単結晶インゴット102を形成する。単結晶インゴット102の外周面は結晶成長時のままで不規則な凹凸を有した状態である。

【0008】

次に、工程P102において、単結晶インゴット102の外周面を円筒研削機を用いて研削して、外周加工済みの単結晶インゴット103を形成する。次に、工程P103において、第1の結晶方位測定装置を用いて方位マーク、例えばノッチを加工すべき位置を検出する。第1の結晶方位測定装置は、例えば、単結晶インゴット103の外周面にX線を照射し、そのインゴット103を自身の中心軸の回りに回転させることにより、ノッチを加工すべき方位を検出する。

【0009】

第1の結晶方位測定装置は、特性X線を試料に照射したときに得られる回折X線に基づいて測定を行うものであり、例えば、特許文献1、特許文献2、特許文献3に開示されている。

【0010】

次に、工程P104においてノッチ加工を行う。具体的には、インゴット103の外周面上であってノッチを加工すべき位置として検出された位置に、断面三角形状の切削工具を用いて、断面V字形状の溝であるノッチを、図28の符号104で示すように、軸方向に直線的に形成する。このノッチ104により、単結晶インゴット105内の結晶方位を認識でき、その後のインゴット105に対する種々の処理を所望の結晶格子面に対して正確に行うことができる。

【0011】

次に、工程P105において、中間材としてのカーボンをインゴット105の所定位置に貼り付けてプレートを形成し、そのプレートに基準金具を貼り付ける。次に、工程P106において、インゴット105の基準金具を基準として第2の結晶方位測定装置によってインゴット105の一方の端面の面方位を測定する。

【0012】

第2の結晶方位測定装置は、特性X線を試料に4方向又は2方向から照射したときに得られる回折X線に基づいて測定を行うものであり、例えば特許文献4に開示されている。また、4方向又は2方向からの測定については、例えば特許文献5にその根拠が詳しく示されている。

【0013】

次に、工程P107においてウエハリング処理を実行する。具体的には、測定された面方位に基づいてインゴット105の基準金具の方位を修正し、そして、ウエハリング装置に備えられたマルチワイヤソーによってインゴット105から複数枚のウエハ106を1回の工程で切り出す。

【0014】

次に、工程P108において、第3の結晶方位測定装置によってウエハ面方位及びノッチ方位を検査する。第3の結晶方位測定装置は、例えば、ノッチに嵌合する断面V字形状の位置決め部材によってウエハを位置決めした状態で、ウエハ面にX線を照射することによって行われる。

【0015】

第3の結晶方位測定装置は、特性X線を試料に4方向又は2方向から照射したときに得られる回折X線に基づいて測定を行うものであり、例えば、特許文献5に開示されている。また、多方向からのX線照射によるものではないが、切断面と格子面との偏差角δをX線回折によって求める方法が特許文献6に開示されている。また、ノッチ方位を測定する装置は、例えば、特許文献7に開示されている。

【0016】

上記の従来の結晶方位測定装置において、第1、第2及び第3の結晶方位測定装置はいずれも特性X線を試料に照射したときに得られる回折X線に基づいて測定を行っている。また、第1の結晶方位測定装置はノッチ方位を検出するための専用機であり、第2の結晶方位測定装置はインゴット切断面の方位を検出するための専用機である。さらに、第3の結晶方位測定装置はウエハの主面方位とノッチ方位をそれぞれ個別に測定する。

【0017】

このように、特性X線を用いた従来の方位測定装置は面方位とノッチ方位とをそれぞれ個別に測定していた。そのため、測定のために長時間を要するという問題があった。また、測定に際して4方向又は2方向から試料へX線を照射させなければならず、X線光学系を回転移動や直線移動させなければならず、結晶方位測定装置の構造が複雑であり、それ故、製造することが難しく、高価であるという問題があった。

【0018】

なお、近年では、単結晶インゴットは大型になって来ており、その直径は300mmのように大きくなっている。そして、今後は、直径が450mmのような、さらに大型の単結晶インゴットも実用に供されることが予測されている。特許文献4に開示された測定装置では、基準金具によって単結晶インゴットを位置不動に保持した状態でX線光学系の方を単結晶インゴットに対して移動させることにより、大型の単結晶インゴットを支障なく測定できるようにしている。

【0019】

ところで、従来、ラウエ法を用いた結晶方位測定装置が知られている。例えば、特許文献8及び特許文献9にそのような装置が開示されている。ラウエ法は、一般に、コリメータによって小径の平行ビームに絞った連続X線を試料に照射し、波長の相違に応じて異なる角度で生じた回折線を2次元X線検出器によってラウエ斑点として検出する方法である。

【0020】

特許文献8及び特許文献9は、単結晶物質(すなわち、シングルドメイン構造の物質)についての方位測定ではなく、主に、サブグレイン構造又はリネージ(Lineage)構造の物質についての結晶方位を測定することを目的としている。サブグレイン構造とは、シングルドメイン構造の結晶を得ることが困難で、多くの結晶粒から構成された結晶のことであり、例えば、螢石結晶(CaF2;Fluorite)、マグネシア(MgO)結晶、フェライト結晶等においてこのサブグレイン構造が含まれる。

【0021】

また、リネージ構造とは、一種の欠陥構造であり、そのため、場所により結晶の方位が連続的に変化していく振舞いを見せることがある構造である。例えば、酸化物結晶であるサファイヤ、LN(ニオブ酸リチウム;LiNbO2)、LT(タンタル酸リチウム;LiTaO2)等においてこのリネージ構造が含まれる。

【0022】

特許文献8には、カメラ長を100〜300mmのように比較的長く設定してラウエ斑点の中心斑点だけを検出し、その中心斑点から格子面法線を算出する技術が開示されている。特許文献9には、カメラ長を35mm程度のように比較的短く設定することにより全3軸方位測定(すなわち、結晶の外形に対して結晶軸がどのような方向に形成されているかを調べる測定)を行い、カメラ長を長く設定することにより面方位測定(すなわち、特定の格子面の法線方向を調べる測定)を行うという技術が開示されている。

【0023】

特許文献8及び特許文献9には、ラウエ法を用いて単結晶の全3軸方位測定や面方位測定を行うことが開示されているが、ノッチ等といった方位マークを単結晶物質に付することについては、これらの公報には全く触れられていない。

【0024】

本発明者は、単結晶物質に関して面方位及びノッチ方位の両方を検出することを、図27に示したような、長時間の測定時間を要し、構造が複雑であり、高価である従来の結晶方位測定装置を用いるのではなく、ラウエ法に基づいた結晶方位測定装置を用いて実現できるのではないか、という技術思想に想到した。何故ならば、ラウエ法に基づいた装置においてカメラ長を長く設定して面方位測定を行う場合には0.1°以下の測定精度を得ることが可能であり、実際には0.05°以下の高精度での測定も可能であり、それ故、シングルドメイン構造の単結晶物質についての面方位測定に関しても十分な精度を確保できると思われたからである。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開平3−255951号公報、(第2〜3頁、第1図)

【特許文献2】特開平3−255948号公報、(第3〜4頁、第2〜4図)

【特許文献3】特開平11−014560号公報(第1〜5頁、図1)

【特許文献4】特開平9−033456号公報(第4頁、図3)

【特許文献5】特開昭57−136151号公報(第4〜5頁、第4図)

【特許文献6】特開昭57−136150号公報(第2〜5頁、第3図)

【特許文献7】特開平6−167463号公報(第3〜4頁、図2,3)

【特許文献8】特開2005−121372号公報(第5〜9頁、図1)

【特許文献9】特開2005−241578(第5〜12頁、図2,4)

【特許文献10】特開平5−312736号公報(第3頁、図3)

【発明の概要】

【発明が解決しようとする課題】

【0026】

本発明は、本発明者による上記の知見に鑑みて成されたものであり、自由に移動させることができない程度に大型である単結晶物質の面方位測定とノッチ方位測定との両方を、1つの簡単で安価な構成の装置によって同時に行うことができる結晶方位測定装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0027】

[1.本発明の前提]

本発明の測定原理はラウエ法である。一般にラウエ法は、未知試料(すなわち結晶方位が分らない試料)に適用されて来た。その測定精度は0.3°程度である。それは、広域のラウエパターンを取得したいので、カメラ長を短く設定する必要上やむを得ないことである。例えば、カメラ長を40mmにしてラウエ斑点を1画素=0.2mm精度で捕えたとすると、斑点位置の読み取り精度は0.2/40=0.005radian≒0.3°と計算される。このような事情で、ラウエ法では、あまり高精度を期待できないというのが一般的な考えであった。

【0028】

そのような中、さらに精度を向上させたい、高速にマッピング測定をしたい、という要望から提案されたものが、特許文献8及び特許文献9に開示された装置である。この装置において精度の向上は、小径のコリメータを用い、さらにカメラ長を長く設定した状態でラウエ斑点の位置を計測することによって実現されている。

【0029】

図1(a)は、ある試料に対してカメラ長を短くして得られた広域のラウエ像を示している。図1(b)は、同じ試料に対してカメラ長を長く設定して得られたラウエ像を示している。図1(a)の広域ラウエパターンにおいて中心にある斑点1が、図1(b)では拡大されて画像の中心部分に符号2で示すように捕えられている。この1つのラウエ斑点2の位置から、対応する格子面の傾きを求めることができる。

【0030】

カメラ長を長く設定した、この場合の測定精度を計算してみる。カメラ長=335mm及び1画素=0.2mmの精度で位置測定された場合、0.2/335=6×10−4 radian=0.034°が斑点位置の読み取り精度である。対応する格子面の傾きの測定精度はこの半分の0.017°である。他の要因による誤差を考慮に入れても、0.05°以下の精度は確保できると考えられる。

【0031】

なお、単結晶物質としてSiウエハを考えた場合、Siウエハの定方位加工に求められる精度は0.1°程度で十分であると考えられる。市場に供給されているSiウエハの加工精度を実際に測定したところ、その精度は0.2〜0.3°である。従って、ラウエ法においてカメラ長を比較的長く設定すれば、実用上十分な精度が確保できると考えられる。

【0032】

図1(a)及び図1(b)は螢石結晶についてのラウエ像を示しており、中心斑点は(111)である。このように、(100)、(110)、(111)等といった低指数の斑点は、バックグラウンドに比べて強度が強く、画像処理による自動ピークサーチは容易に可能である。そして、斑点の位置が計測されれば、然るべき計算により図27に示した従来の方位測定方法と同様にして、斑点に対応した格子面の面方位を求めることができる。

【0033】

図2は、特許文献8及び特許文献9に開示された面方位測定方法の原理図を示している。この原理図において、(xyz)直交座標系のxy平面は試料面に一致している。入射X線はyz平面内にあり、試料面に対して角度ωで入射し、原点に照射される。X線は、ほぼ試料面に平行な格子面で回折される。

【0034】

回折像であるラウエ像は、同じくyz平面上にあって角度ωのX線出射方向に配置された2次元X線検出器、例えばCCD(Charge Coupled Device)カメラの受光面で捕えられる。CCD受光面における回折像の位置から回折線ベクトルkが求められ、図2に示した簡単なベクトル計算

により格子面法線ベクトルVを計算できる。

【0035】

面方位は、格子面法線ベクトルVを単位ベクトルに変換した後、その成分VX,VY,VZ及び図3に示す方位角α及び方位角βで表現できる。方位角αは、試料面法線(z軸)と格子面法線の成す角である。方位角αは格子面の最大の傾き角である。方位角βは、格子面法線のxy平面(試料面)への投影線とx軸との成す角である。方位角βは格子面の傾き方向である。面方位を方位角α及びβで表現することに代えて、互いに直交するx,y軸の2方向の傾き角δxz、δyzに分解して出力することも可能である。

【0036】

[2.格子面法線ベクトルの具体的計算法]

上述した格子面法線ベクトルの計算法、すなわち面方位の計算法をさらに具体的に説明する。

<2−1.入射X線ベクトルk0の計算>

ラウエ法に基づくX線光学系に関して図2に示す(xyz)座標系を考える。

入射角をωとすると、図2よりベクトルk0は直交座標系(xyz)で、

と表すことができる。

【0037】

<2−2.回折X線方向ベクトルkの計算>

X線検出器のX線受光面に関して図4に示す(XYZ)座標系を考える。

カメラ長をL、ラウエ像の検出器面における座標を(X,Y)とすると、直交座標系(XYZ)でベクトルkは、

で与えられる。

【0038】

ベクトルkを(xyz)で表すと、

で与えられる。

【0039】

<2−3.格子面法線ベクトルVの計算>

格子面法線ベクトルVは、

より計算する。

【0040】

[3.本発明の原理]

以下、本発明の原理について説明する。なお、本明細書では、アルファベット「L」の小文字「l」を数字「1」と区別するために「l(エル)」と表記する。

3−1. 本発明に係る結晶方位測定装置は、上述した格子面法線ベクトルVを求めるための面方位測定を2つの格子面に対して行うものである。同じ基準座標でその2つの格子面の法線ベクトルが求められると、空間が固定され、方位が決定される。このようにすると、Siインゴット等といった単結晶物質の端面方位とノッチ方位等といった方位マークの方位が同時に測定できる。

【0041】

3−2. 1つの入射X線により発生したラウエ像のうち2つのラウエ斑点を、1つの2次元X線検出器を位置を変えて、又は2つの異なる位置に配置した2次元X線検出器によって、捕える。2次元X線検出器は、例えばX線CCDである。2つのラウエ斑点を捕える場合、格子面の指数は既知であることが必要である。例えば、方位マークを付けるべき方向を[1−10]としたとき、晶帯軸[1−10]に属する複数の格子面のうちの2つ、例えば(001)と(hhl(エル))が既知であることが必要であり、(hhl(エル))は例えば(113)、(112)、(111)、(221)等といった格子面である。

【0042】

3−3. 検出されたラウエ斑点の位置からそれらの格子面に対応する格子面法線ベクトルを算出する。格子面法線ベクトルは、試料の外形を代表する座標に対してそれぞれ求められる。

【0043】

3−4. 求められた2つのベクトルのベクトル積より3つ目のベクトルを発生させる。指数の分った3つのベクトルにより方位マトリックスを解く。すなわち、ラウエ法についての2反射法を適用することを意味している。なお、ディフラクトメータ法による2反射法で結晶方位を決定する方法は公知であり、例えば、特許文献10に開示されているように、2つの格子面法線ベクトルを用いて方位マトリクスが決定される。

【0044】

[4.本発明の原理の具体例]

4−1. 以上が本発明の原理であるが、以下にその具体例を説明する。図5に、より具体的な装置原理を示す。測定対象であるSi結晶インゴットは、棒軸が<001>である。すなわち、面方位が{100}で方位マーク(例えばノッチ)を{110}に付けたウエハの方位検査、あるいはウエハ加工過程の方位測定を想定する。

【0045】

Si結晶インゴットは、両端面平行切断の上、円筒研削が施される。円筒研削の前に、晶癖線の位置からノッチを付ける{110}位置をケガキ線等でマークしておく。測定は、試料の外形を代表する座標に対して行われる。z軸は棒軸と一致するようにし、x軸はノッチ方向にセットした右手系直交座標(xyz)を定める。座標(xyz)は、試料の外形を代表する座標である。

【0046】

4−2. 測定装置の配置は、yz平面内に入射X線と2つのCCD検出器の中心が配置されるようにする。X線の入射角ωを適宜に設定することでCCD検出器の設定角は自ずと決定される。1つの検出器は{100}の面方位を直接に測定したいので、回折ベクトルをV001とする反射k001を捕えるようにセットする。この場合、入射角と出射角とが等しくなれば良い。

【0047】

もう1つの検出器は、回折ベクトルをVhhl(エル)とする反射khhl(エル)を捕えるように配置する。図5から、角γ=(π/2)−ωである。V001とVhhl(エル)の成す角をδとすると、角η=δ−(π/2)+ωとなる。従って、hhl(エル)反射検出器の設定角ρは、

で計算される。

【0048】

4−3. ベクトルVhhl(エル)の選択に自由度があるが、一般に、低指数の格子面からの反射強度が強いので、112反射が好適である。この場合、δ=25.264°であり、ω=70°と設定すると、ρ=39.472°となる。

【0049】

4−4. 図6のステレオ投影図に、理想方位の場合の測定装置の配置を示した。図から分かるように、ベクトルVhhl(エル)とベクトルV001は、ノッチを付けるべき方向のベクトルV1−10と互いに直交していることが分る。従って、Vhhl(エル)とV001とのベクトル積より、方位マトリクスを解くまでもなく、次式でノッチ方向のベクトルV1−10を求めることができる(単位ベクトルで表現)。

【0050】

4−5. 測定で求められたベクトルV001 とベクトルV1−10より必要な方位角を計算することができる。インゴットの場合は、ノッチ方向とウエハリングの修正角が計算できる。加工後のウエハ検査の場合は、ノッチ方向とウエハ面が計算できる。

【0051】

ここで、ベクトルV001及びベクトルVhhl(エル)の計算式を与える。これらのベクトルは、2つのCCD検出器で捕えたラウエ像の画像上の位置の計測とカメラ長とから計算できる。カメラ長は、試料のX線照射点とCCD検出器の検出面との間の距離である。

【0052】

[5.ベクトルV001の計算法]

ベクトルV001の計算法は、特許文献8に記載された計算式と同じである。計算は、単位ベクトルで扱う。

【0053】

<5−1.入射X線ベクトルk0の計算>

入射角をωとすると、図5よりベクトルk0は直交座標(xyz)で、

と表すことができる。

【0054】

<5−2.回折X線方向ベクトルk001の計算>

001反射を捕えるCCD検出器に固定した直交座標系(XYZ)を図7のように定める。ここで、カメラ長をL、ラウエ像の検出器面にける座標を(XY)とすると、直交座標系(XYZ)でベクトルk001は、図7より、

で与えられる。

ベクトルk001をω回転による座標変換し、試料の外形を代表する座標(xyz)で表すと、

で与えられる。

【0055】

<5−3.(001)の格子面法線ベクトルV001の計算>

格子面法線ベクトルV001は、単位ベクトルで、

によって計算できる。

【0056】

[6.ベクトルVhhl(エル)の計算法]

次に、ベクトルVhhl(エル)の計算法を説明する。

<6−1.入射X線ベクトルk0の計算>

上記の式(2)と同じである。

【0057】

<6−2.回折X線方向ベクトルkhhl(エル)の計算>

hhl(エル)反射を捕えるCCD検出器に固定した直交座標系(X’Y’Z’)を図8のように定める。ここで、カメラ長をL、ラウエ像の検出器面における座標を(X’、Y’)とすると、直交座標系(X’Y’Z’)でベクトルkhhl(エル) は、図8より、

ベクトルkhhl(エル)をρ回転による座標変換を行い、試料の外形を代表する座標(xyz)で表すと、

で与えられる。

【0058】

<6−3.(hhl(エル))の格子面法線ベクトルVhhl(エル)の計算>

格子面法線ベクトルVhhl(エル) は、単位ベクトルで、

によって計算できる。

【0059】

[7.本発明の実施態様]

本発明に係るX線結晶方位測定装置は、連続X線を発生するX線源と、前記連続X線を平行化して単結晶試料位置へ導くコリメータと、前記単結晶試料の格子面(001)に対応したラウエ像を検出できる第1の位置に配置された第1の2次元検出器と、前記単結晶試料の格子面(hhl(エル))に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器と、前記第1の2次元検出器の出力に基づいて格子面(001)の法線ベクトルV001を演算し、前記第2の2次元検出器の出力に基づいて格子面(hhl(エル))の法線ベクトルVhhl(エル)を演算し、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を演算する演算手段と、を有しており、前記2つの格子面(001)及び(hhl(エル))は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であることを特徴とする。

【0060】

本発明に係るX線結晶方位測定装置において、前記第1の2次元検出器と前記第2の2次元検出器は、個別の検出器であるか又は1つの検出器の配置位置を前記第1の位置と前記第2の位置とで切り換えたものとすることができる。

【0061】

本発明に係るX線結晶方位測定装置において、前記第1の2次元検出器及び前記第2の2次元検出器は、X線を光に変換する蛍光体と、前記蛍光体の光を電子に変換して増倍するイメージインテンシファイヤと、イメージインテンシファイヤからの光を受光する2次元CCD素子とを有することができる。そして、前記2次元CCD素子の出力はビニング2×2で感度を向上させることができる。

【0062】

本発明に係るX線結晶方位測定装置において、前記2次元CCD素子の出力は複数回、アナログ積分することができる。CCD素子の積算時間には限度がある。例えば、最長で1秒に規制されることがある。この積算時間を変更するには計数回路を特別な構成とする必要がある。本実施態様のようにアナログ積分することにすれば、CCD素子の単位の積算時間を変化させること無く、トータルの積分時間を容易に増やすことができる。

【0063】

本発明に係るX線結晶方位測定方法は、平行化された連続X線を単結晶試料に照射し、第1の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(001)の反射を検出して格子面法線ベクトルV001を求め、第2の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(hhl(エル))の反射を検出して格子面法線ベクトルVhhl(エル)を求め、前記2つの格子面は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であり、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を求めることを特徴とする。

【0064】

本発明に係るX線結晶方位測定方法において、前記第1の2次元検出器と前記第2の2次元検出器は個別の検出器であるか、又は1つの検出器の配置位置を切り換えたものとすることができる。

【0065】

本発明に係るX線結晶方位測定方法において、単結晶試料はSi単結晶インゴットとすることができ、(hhl(エル))は(113)、(112)、(111)、又は(221)とすることができ、方位マークは{110}に付けることができる。

【発明の効果】

【0066】

本発明に係るX線結晶方位測定装置及びX線結晶方位測定方法によれば、共通の晶帯軸に属する(001)面と(hhl(エル))面についての格子面法線ベクトルが1回の測定によって得られるので、単結晶試料がインゴットの場合でも、ウエハの場合でも、単結晶試料の面方位と方位マークの方位とを同時に測定できる。従って、面方位と方位マークの方位とを短時間で測定できる。

【0067】

また、測定に際して単結晶試料は位置不動に保持され、回転移動や直線移動をさせる必要が無い。そのため、大口径(例えば、直径450mm)の試料を問題なく測手対象とすることができる。また、装置構成が簡単であり、製作が容易である。

【0068】

また、(001)面からの回折線を検出する検出器と、(hhl(エル))面からの回折線を検出する検出器とを個別の検出器によって構成する場合には、単結晶試料を動かさない上に検出器も動かさなくて良いので、測定時間をさらに短縮できる。

また、ラウエ法に基づく本発明において、カメラ長を適切に設定すれば、実用上要求される測定精度、例えば0.05°程度の測定精度を確実に達成できる。

【図面の簡単な説明】

【0069】

【図1】本発明で用いるラウエ法に従ったX線回折測定の結果を示す画像であり、(a)は広域ラウエ像、(b)は拡大像を示す図である。

【図2】ラウエ法の測定原理を示す図である。

【図3】方位角α、βの定義を示す図である。

【図4】検出器面に対応した直交座標系(XYZ)によって回折X線方向ベクトルを示す図である。

【図5】本発明の原理を示す図である。

【図6】本発明の原理をステレオ投影図を用いて示す図である。

【図7】001反射の検出を示す図である。

【図8】hhl(エル)反射の検出を示す図である。

【図9】本発明に係るX線結晶方位測定装置を用いて行われる単結晶材料の処理方法を示す工程図である。

【図10】図9の工程図に対応した単結晶インゴットの加工過程を示す図である。

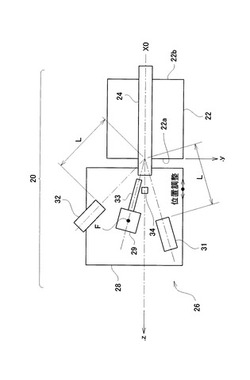

【図11】本発明に係るX線結晶方位測定装置の一実施形態の平面図である。

【図12】図11のX線結晶方位測定装置の正面図である。

【図13】図11のX線結晶方位測定装置で用いられる制御系の一部のブロック図である。

【図14】図11のX線結晶方位測定装置に対応して行われるインゴットの加工処理を示す図であり、(a)はノッチ加工時の角度補正を示し、(b)はマルチワイヤによるソーイング時の角度補正を示している。

【図15】本発明に係るX線結晶方位測定装置の他の実施形態であるウエハ検査装置を示す正面図である。

【図16】本発明に係るX線結晶方位測定装置のさらに他の実施形態であって、サファイヤ結晶を測定対象とする装置の原理説明図である。

【図17】図11の装置で用いるCCDカメラの実験例を示す図である。

【図18】図11の装置の実験例を示す図である。

【図19】図18の実験例におけるBinning条件を変えた実験の結果を示す回折線強度プロファイルを示す図である。

【図20】図18の実験例におけるアナログ積分の実験結果を示す回折線強度プロファイルを示す図である。

【図21】ベクトルVhhl(エル)として112反射を利用する装置の確認実験のための角度配置を示す図である。

【図22】図21の実験の結果を示す図である。

【図23】図21の実験の他の結果を示す図である。

【図24】入射角を60°として001反射とhhh反射を観察する実験測定系を示す図である。

【図25】図24の実験の結果を示す図である。

【図26】図21の光学配置で001反射を捕えた画像を示す図である。

【図27】従来の単結晶インゴットの加工処理方法を示す工程図である。

【図28】図27の工程図に対応した単結晶インゴットの加工過程を示す図である。

【発明を実施するための形態】

【0070】

(結晶方位測定装置及び結晶方位測定方法の第1実施形態)

以下、本発明に係る結晶方位測定装置及び結晶方位測定方法を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、これ以降の説明では図面を参照するが、その図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0071】

<1.単結晶インゴットの加工処理方法>

本実施形態に係る結晶方位測定装置を用いた単結晶物質の加工処理方法は、例えば図9に示す一連の工程によって実現される。図9では、単結晶物質として直径300〜450mmのSi単結晶インゴットを適用し、このSi単結晶インゴットからSiウエハを作製するものとする。また、インゴットの棒軸は<001>であり、面方位が{100}でノッチを{110}に付けたウエハを作製するものとする。

【0072】

この加工処理方法においては、まず、工程P1において両端切断工程を実施する。具体的には、図10に示す未加工の単結晶インゴット11の両端の円錐状部分を切断して、円筒形状の単結晶インゴット12を形成する。Si単結晶インゴット11は{110}に対応する外周面に4個の晶癖線3を有している。単結晶インゴット12の外周面は結晶成長時のままで不規則な凹凸を有した状態である。

【0073】

次に、工程P2において、晶癖線3に対応したインゴット12の端面位置に目印となるケガキ線4を付ける。そして、工程P3において、単結晶インゴット12の外周面を円筒研削機を用いて研削して、外周加工済みの単結晶インゴット13を形成する。次に、工程P4において、中間材としてのカーボンをインゴット13の所定位置に貼り付けてプレートを形成し、そのプレートに基準金具を貼り付ける。基準金具は、これを後述する結晶方位測定装置の所定位置に取付けたときに、インゴット13のノッチ方向<110>が、略上下方向になるように、端面に付けられたケガキ線4を参照して貼り付けられる。

【0074】

次に、工程P5において、本実施形態に係る第1の結晶方位測定装置を用いてインゴット13の面方位及びノッチ方位の両方を測定によって同時に求める。結晶方位測定装置及びそれによって行われる測定の詳細は後述する。次に、求められた面方位及びノッチ方位に基づいて、工程P6において、研削済みインゴット13の外周の{110}にノッチ14を加工によって形成してノッチ付インゴット15を形成し、続いて、測定によって求められた面方位に基づいてインゴット15の基準金具の方位を修正し、そして、ウエハリング装置に備えられたマルチワイヤソーによってインゴット15から複数枚のウエハ16を1回の工程で切り出す。

【0075】

次に、工程P7において、第2の結晶方位測定装置によってウエハ面方位及びノッチ方位を検査する。第2の結晶方位測定装置及びその作用については後述する。

【0076】

<2.第1の結晶方位測定装置>

図9の工程P5の第1の結晶方位測定装置について説明する。図11は第1の結晶方位測定装置の一実施形態の平面図を示している。図12はその結晶方位測定装置の正面図を示している。

【0077】

全体を符号20で示す第2の結晶方位測定装置は、ハンガーレール21を有している。直径450mmのSi単結晶インゴット22には、図9の工程P4においてカーボンプレート23を介して基準金具24が貼着されている。そして、基準金具24がハンガーレール21に取付けられ、インゴット22がハンガーレール21に吊り下げられている。インゴット22は中心軸X0を中心とした円柱形状であり、インゴット22の端面22a及び22bはハンガーレール21に対して直角となっている。

【0078】

インゴット22の一方の端面、実施形態では図11及び図12の左側の端面22aに対向してX線測定ヘッド部26が設けられている。X線測定ヘッド部26は、ハンガーレール21に沿って滑り移動可能なスライダ27と、スライダ27に支持された基準板28とを有している。スライダ27は、サーボモータ、パルスモータ等といった電動モータ及びギヤ等といった動力伝達装置等によって駆動されて移動する。基準板28の上には、X線源Fを含んでいるX線管球29と、第1X線CCDカメラ31と、第2X線CCDカメラ32と、距離センサ34とが設けられている。X線管球29のX線出射開口には、X線を小径の平行ビームに絞るためのコリメータ33が設けられている。

【0079】

X線管球29、コリメータ33、及びCCDカメラ31,32の基準板28への取付角度は、インゴット22の端面22aに対するそれらの角度が所定の値となるように高い機械精度で取付けられている。また、CCDカメラ31,32の基準板28への取付位置は、CCDカメラ31,32の受光面とインゴット22の端面22aにおけるX線照射点との間の距離、すなわちカメラ長が所定の値となるように高い機械精度で取付けられている。コリメータ33のピンホール径は0.5mm程度である。カメラ長Lは250mm程度である。X線CCDカメラ31,32の有効視野は直径40mm程度の円領域である。

【0080】

X線測定ヘッド部26はハンガーレール21から吊るされる構造である。ハンガーレール21は試料であるインゴット22とX線測定ヘッド部26との共通の基準となっている。測定時、試料測定面であるインゴット端面22aとX線測定ヘッド部26との間の距離は、ハンガーレール21上でのスライダ27の動きと、距離センサ34によって測定される距離値とにより、所定の距離値を維持するように制御される。

【0081】

Si単結晶インゴット22に関しては、棒軸が<001>であり、面方位が{100}であり、{110}にノッチを付けるものとする。基準金具24は、X線測定の際の基準となると共に、マルチワイヤソーの取り付け基準にもなる。基準金具24は、これをマルチワイヤソーに取付けたときに、インゴット22のノッチ方向<110>が略上下左右方向となるように、図10のケガキ線4を参照してインゴット22に貼り付けられている。X線測定時、インゴット22は基準金具24によりハンガーレール21に位置不動に固定保持される。図11及び図12において、直交座標系(xyz)は図5に対応した試料(すなわち単結晶インゴット22)の外形を代表する座標系である。

【0082】

図13は、本実施形態のX線結晶方位測定装置で用いられる制御系のブロック図である。第1X線CCDカメラ31及び第2X線CCDカメラ32の出力端子は演算装置35に接続されている。距離センサ34の出力端子は制御装置36の入力ポートに接続されている。制御装置36の入力ポートにはキーボード37、マウス38等といった入力機器が接続されている。

【0083】

スライダ27及びX線管球29は制御装置36の出力ポートに接続されている。制御装置36の出力ポートには、ディスプレイ44及びプリンタ45が接続されている。本実施形態では、演算装置35及び制御装置36は1つのコンピュータによって構成されている。このコンピュータは、CPU(Central Processing Unit)、メモリ、及びメモリ内に記憶されたプログラムとに基づいて、演算装置35及び制御装置36のそれぞれの機能を達成する。もちろん、演算装置35と制御装置36とをそれぞれ個別の回路によって構成しても良い。

【0084】

以上の構成により、X線源Fから出た連続X線がコリメータ33によって小径の平行ビームに絞られた状態でインゴット22の端面22aに照射される。そして、第1X線CCDカメラ31の出力に基づいてインゴット22の端面の1つの結晶格子面からの回折線を検出し、同時に、第2X線CCDカメラ32の出力に基づいて他の結晶格子面からの回折線を検出する。そして、それらの測定結果に基づいてインゴット22の面方位及びノッチ方位を演算によって求め、さらに、求められた面方位及びノッチ方位に基づいて、図9の工程P6で用いられる加工機における修正角を算出することができる。

【0085】

求められたノッチ方向に基づいて、図14(a)においてインゴット22の棒軸zの回りの回転角で修正角が求められ、そして加工機の工具19でノッチが付けられる。回転調整角εは、算出したベクトルV1-10 の成分を(Nx,Ny,Nz)とすると、ベクトルのx成分を用いて、

で計算できる。修正の方向は、ベクトルのy成分が正のときは時計回りに修正回転し、負のときは反時計回りに修正回転する。

【0086】

図9の工程P6のウエハリングはマルチワイヤソーによる切断となる。図14(b)において基準金具24に対しx,yの2軸の角度修正δx,δyがなされ、その後に切断が行われる。修正角δx,δyは、ベクトルV001 の成分を(Vx,Vy,Vz)とすると、

で計算できる。δx,δyの値が正のとき座標軸の回りに時計回りに修正回転する。値が負のときは反時計回りに修正する。

【0087】

装置の具体的な仕様は、例えば次の通りである。

(1)X線発生部

出力:3kW

X線管球:W(タングステン)ターゲット

ターゲット:空冷冷却水装置付き

【0088】

(2)測定光学系

コリメータ:φ0.5mm、ダブルピンホールコリメータ、

X線源−第2ピンホール間距離:250mm程度

X線入射角:70°(20°傾ける)

001反射:出射角70°

hhl(エル)反射:n−112

カメラ長:250mm程度

【0089】

(3)X線ICCDカメラ

方式:蛍光板で可視光に変換する。イメージインテンシファイヤで光増幅する。レンズカップリングでCCDカメラに結像する。

イメージインテンシファイヤ:近接型とする。イメージングエリアはφ40mmである。例えば、浜松ホトニクス製のV5180U−04を使用する。

CCD:浜松ホトニクス製のC8484型又は同等品を使用する。ビニングで512×512画素で撮像する。1秒露出とアナログインテグレーションにより画質改善する。

【0090】

(4)コンピュータ制御

電動スライダ27と距離センサ34とによりX線測定ヘッド部26の位置決めをする。画像取得を行い、画像処理を行う。画像処理として、例えばピークサーチを行う。方位解析を行い、解析結果を出力する。出力結果は、例えばディスプレイ上に表示する。測定時間は10〜30秒であり、そのほとんどは画像の蓄積時間である。

【0091】

<3.第2の結晶方位測定装置>

図9の工程P7で用いる第2の結晶方位測定装置について説明する。図15は第2の結晶方位測定装置の一実施形態であるウエハ検査装置40を示している。このウエハ検査装置40はX線シールドカバー41を有し、その中に筐体42が設けられ、筐体42の上に試料テーブル43が設けられている。試料テーブル43は水平に設置されている。試料テーブル43の適所、本実施形態では略中央位置には、X線を通過させるための開口47が設けられている。

【0092】

筐体42の内部、すなわち試料テーブル43の下方位置にX線測定ヘッド部46が設けられている。X線測定ヘッド部46は、X線源Fを含んでいるX線管球49と、第1X線CCDカメラ51と、第2X線CCDカメラ52とを有している。X線管球49のX線出射開口には、X線を小径の平行ビームに絞るためのコリメータ53が設けられている。

【0093】

X線管球49、コリメータ53、及びCCDカメラ51,52の設置角度は、ウエハ16の下側主面に対するそれら各要素の角度が所定の値となるように、高い機械精度で角度設定されている。また、CCDカメラ51,52の高さ位置は、CCDカメラ51,52の受光面とウエハ16の主面におけるX線照射点との間の距離、すなわちカメラ長が所定の値となるように高い機械精度で位置決めされている。コリメータ53のピンホール径は0.5mm程度である。カメラ長Lは250mm程度である。X線CCDカメラ51,52の有効視野は直径40mm程度の円領域である。

【0094】

試料であるSi単結晶ウエハ16(図10参照)は、ノッチ14を押し付けて面内回転方向の位置が決められ、さらに、筐体42側からの真空吸引により試料テーブル43に吸着して保持される。

【0095】

以上の構成により、X線源Fから出た連続X線がコリメータ53によって小径の平行ビームに絞られた状態でウエハ16の主面に照射される。そして、第1X線CCDカメラ51によりウエハ16の主面の1つの結晶格子面が測定され、同時に、第2X線CCDカメラ52により他の1つの結晶格子面が測定される。

【0096】

測定の結果、上式(9)、(10)、(11)のε、δx、δyのそれぞれが求められる。必要があれば、ベクトルV001の最大傾き角α及び傾き方向βも求める。計算式は、ベクトルV001の成分(Vx,Vy,Vz)を用いて、次式で与えられる。

【0097】

(結晶方位測定装置及び結晶方位測定方法の第2実施形態)

図16は、サファイヤ結晶を試料として適用する場合の実施形態を示している。この実施形態では、サファイヤ結晶62でc面(=(0001)面)に従ってウエハ加工を行う。よって、第1X線CCDカメラによって0001反射を検出するようにセットする。方位マークとしてオリエンテーションフラット64をサファイヤ結晶62に付けるものとする。オリエンテーションフラットは(11−20)面に付けられるので、これと直交する格子面(−1104)を第2の反射として選択する。

【0098】

[0001]と[−1104]との成す角δは38.242°である。X線入射角ωを70°に設定すると、第2X線CCDカメラの設定角ρは自ずと決まり、その値は33.516°に設定する。

【0099】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、上記実施形態では直径450mmのSi結晶に本発明を適用したが、本発明は450mmよりも小径の結晶にも適用できる。また、Siやサファイヤ以外の電子材料単結晶にも適用可能である。例えば、GaAs結晶にも適用可能である。

【実施例】

【0100】

(実施例1)

以下、本発明者が行った実験について説明する。この実験は、(1)X線源をメインテナンスに手間のかかるロータに代えて、封入X線管にすること、及び(2)封入X線管パワーでも回折斑点を数秒で取得できる2次元X線検出器を開発すること、を目標とした。

【0101】

実験では、浜松ホトニクス社製のデジタルCCDカメラC4848型を使用した。これをイメージインテンシファイヤと組み合わせて、感度及び機能のテストを行った。その結果、CCDをアナログインテグレーションモードで動作させることにより、目的の性能が得られることが分った。

【0102】

図17において、イメージインテンシファイヤ56とC8484型CCDカメラ59を組合わせたX線ICCD(Intensified CCD)カメラを構成した。CCDカメラ59の出力は周知のSCSI規格であるIEEE1394に従ったインターフェースボード60を介してコンピュータの演算制御部であるCPU(Central Processing Unit)に接続されている。イメージインテンシファイヤ56はMCP(マイクロチャンネルプレート)を用いて電子を増倍する構成の信号増倍器であり、実験では gain max. で使用した。蛍光板57はGrinex−H8を使用した。イメージインテンシファイヤ56の出力をレンズカップリング58でC4848と組合わせた。C4848は、有効画素数1344×1024、画素サイズ6.45μm角、素子サイズ8.67×6.45mmのインタライン方式室温動作型CCDである。On tip 積分時間の最長は1秒である。当初、これが足りないことが懸念された。

【0103】

実験光学系として図18のような実験配置を構築した。具体的には、X線源Fからの連続X線を直径0.5mmのダブルピンホールコリメータ53で平行化し、Si(100)に入射させ、カメラ長約200mmに配置したX線ICCD54で検出する。

【0104】

<テスト1>

弱いX線回折像が観察できるかどうかをテストした。コリメータの直径は0.5mmである。テストの結果、Acquire mode 積算時間が1秒(最長)で何とか像が観察できた。Binning により感度アップを図ることができる。Binning とは、CCDのチップ上で隣り合う素子(ピクセル)のいくつかをひとまとめにすることにより受光面積を仮想的に大きくして信号を増幅する機能である。Binning により感度を上げることができるが、解像度は低下する。必要な画素数を考えるとBinning は2×2(672×512pixels)までである。必要な画素数は方位計算の精度上、必要十分な値である。

【0105】

Binning 2×2の画像をピークサーチにかけたところ、ピークサーチが可能であった。つまり、使用可能な状態ということである。しかし、積算時間をもっと増やすことが望まれる。

【0106】

図19に回折スポットの水平方向強度プロファイルを示す。Saturation levelは12bit=4096countsである。Binning 2×2では4秒蓄積するとSaturation levelに達する。

【0107】

<テスト2>

アナログ積分(Analog Integration)による画質改善を検討した。必要十分な画素数の2×2binningで Analog Integration の効果を見た。1回の積算時間は1秒(最長値)に設定して回数を1,2,4,8,16回に設定して画像を得た。その結果を図20に示す。積算回数を増すにつれて画質が改善されるのが分る。

【0108】

積分時間の設定と積算回数の設定でtotal積分時間を自由に設定できる。実験設備の関係で積算時間が最長1秒にクリップされているが、このことは問題ではなくなった。図20において、バックグランドは、

CCDの暗電流+イメージインテンシファイヤのthermal noise+散乱X線

により形成される。積算時間を増すごとにピーク強度も上がるがバックグランドも上がる。

【0109】

本実験ではコリメータ径を0.5mmとしたが、コリメータ径が0.3mmでもピークサーチ処理可能な回折像は得られそうである。

【0110】

<実施例1の結論>

イメージインテンシファイヤ56とC4848CCDカメラ59を組み合わせたXICCDを用いることにより、封入X線管で動作可能な結晶方位測定装置の製作が可能である。

【0111】

(実施例2)

本発明に係る結晶方位測定装置に関して、ベクトルVhhl(エル)として112反射を利用して確認実験を行った。角度配置は図21のようにした。試料結晶は、結晶表面が略(001)のブロックを用意し、オリエンテーションフラットをx軸方向に向けた。試料表面に対して70°でX線を入射させた。入射X線のピンホール径は0.5mmである。001反射と112反射が、それぞれ回折角2θで140°付近と−149°付近とに現れることが期待できる。これをイメージングプレート(蓄積性蛍光体プレート)IPによる回折斑点の撮影と受光スリット付SCのスキャンで確認した。

【0112】

図22にイメージングプレートによる撮影結果を示す。カメラ長は200mmである。画像の大きさは115mm(500pixels)角である。図23にSCの2θスキャンプロファイルを示す。Si結晶の場合、001反射は004及びそのn倍の指数の反射の重なりであり(図23(a))、同様に112は224とそのn倍の反射の重なりである(図23(b))。

【0113】

図24は、入射角を60°として001反射とhhh反射を観察する測定系を示している。図25(a)は001反射像で2θ=120°に設定して撮影したイメージングプレート像を示している。図25(b)は2θ=131.6°に設定して撮影したhhh(=111)反射像である。カメラ長は200mmである。

【0114】

図26は、図21の配置で001反射を捕えた画像であるが、試料のω角を入射角の70°を中心に、+0.1°及び−0.2°ずらして多重露出した結果である。擬似的に格子面が0.1°や0.2°変化した場合に対応する。格子面の傾きがあると、001反射のラウエ斑点が画像上どの程度移動するかを実験で示した。

【0115】

格子面の傾き0.1°の変化は、画像上0.7mmに対応する計算である。この画像では、3画素程度の移動で実験と計算は一致している。この実験から、格子面の傾き0.1°の変化は容易に検出可能であることが分る。また、検出器の分解能として0.1mm/pixel以下が望まれることが分る。

【符号の説明】

【0116】

1.斑点、 2.拡大斑点、 3.晶癖線、 4.ケガキ線、 11.未加工の単結晶インゴット、 12.円筒形状の単結晶インゴット、 13.外周加工済みの単結晶インゴット、 14.ノッチ、 15.ノッチ付インゴット、 16.ウエハ、 19.工具、 20.第2の結晶方位測定装置、 21.ハンガーレール、 22.Si単結晶インゴット、 22a,22b.端面、 23.カーボンプレート、 24.基準金具、 26.X線測定ヘッド部、 27.スライダ、 28.基準板、 29.X線管球、 31.第1X線CCDカメラ、 32.第2X線CCDカメラ、 33.コリメータ、 34.距離センサ、 40.ウエハ検査装置(第2の結晶方位測定装置)、 41.X線シールドカバー、 42.筐体、 43.試料テーブル、 44.ディスプレイ、 45.プリンタ、 46.X線測定ヘッド部、 47.開口、 49.X線管球、 51.第1X線CCDカメラ、 52.第2X線CCDカメラ、 53.コリメータ、 54.X線ICCD、 56.イメージインテンシファイヤ、 57.蛍光板、 58.レンズカップリング、 59.CCDカメラ、 60.インターフェースボード、 62.サファイヤ結晶、 64.オリエンテーションフラット、 F.X線源、 L.カメラ長、 X0.中心軸、 α、β.方位角

【技術分野】

【0001】

本発明は、単結晶の結晶方位を測定するための測定装置及び測定方法に関する。

【背景技術】

【0002】

一般に、単結晶は、原子又は分子が規則正しく周期的に配列して成る物質である。従って、単結晶においては、結晶のどの場所でも結晶方位が同じである。例えば、産業界において単結晶として、半導体基板として用いられるSi(シリコン)結晶や、発光ダイオードの基板として用いられるサファイヤ結晶等が知られている。

【0003】

単結晶は、一般に、大きな塊であるインゴットの状態で生成され、製品として使用される際にはそのインゴットが、例えば、薄い板厚で円板形状のウエハ(Wafer)に切り出される。そして、そのウエハに対して、成膜処理、マスキング、エッチング、配線処理、ダイシング等といった各種の処理が施される。

【0004】

単結晶は、通常、方向によって機械的、電気的、磁気的、光学的、熱的な性質が異なる。従って、結晶の性質を有効に利用して所望の製品を得るためには、結晶インゴットの方位を調べ、その方位に対して所定の方向に結晶インゴットを切断してウエハを作成する必要がある。

【0005】

また、切り出されたウエハには、成膜処理等といった各種処理を結晶方位に対して正確に行うことができるようにするために、方位の基準を示すマーク(以下、方位マークという)を付す必要がある。この方位マークは、従来、切削加工、研磨加工等によって形成された平面であるオリフラ面(オリエンテーションフラット面)や、切削工具等によって形成されたV字形状の溝であるノッチ(Notch)等として知られている。

【0006】

さらに、作成されたウエハの方位が切断面に対して許容される角度範囲内に入っているかどうかの検査や、ノッチ等といった方位マークが結晶方位に対する所望の位置に形成されたかどうかの検査、等を行う必要がある。

【0007】

従来、単結晶インゴットの所定の結晶方位に方位マークを形成し、さらに単結晶インゴットを所定の結晶方位に沿って切り出す方法として、図27の工程図で示す方法が知られている。この従来の方法においては、まず、工程P101において両端切断工程を実行する。具体的には、図28に示す未加工の単結晶インゴット101の両端の円錐状部分を切断して、円筒形状の単結晶インゴット102を形成する。単結晶インゴット102の外周面は結晶成長時のままで不規則な凹凸を有した状態である。

【0008】

次に、工程P102において、単結晶インゴット102の外周面を円筒研削機を用いて研削して、外周加工済みの単結晶インゴット103を形成する。次に、工程P103において、第1の結晶方位測定装置を用いて方位マーク、例えばノッチを加工すべき位置を検出する。第1の結晶方位測定装置は、例えば、単結晶インゴット103の外周面にX線を照射し、そのインゴット103を自身の中心軸の回りに回転させることにより、ノッチを加工すべき方位を検出する。

【0009】

第1の結晶方位測定装置は、特性X線を試料に照射したときに得られる回折X線に基づいて測定を行うものであり、例えば、特許文献1、特許文献2、特許文献3に開示されている。

【0010】

次に、工程P104においてノッチ加工を行う。具体的には、インゴット103の外周面上であってノッチを加工すべき位置として検出された位置に、断面三角形状の切削工具を用いて、断面V字形状の溝であるノッチを、図28の符号104で示すように、軸方向に直線的に形成する。このノッチ104により、単結晶インゴット105内の結晶方位を認識でき、その後のインゴット105に対する種々の処理を所望の結晶格子面に対して正確に行うことができる。

【0011】

次に、工程P105において、中間材としてのカーボンをインゴット105の所定位置に貼り付けてプレートを形成し、そのプレートに基準金具を貼り付ける。次に、工程P106において、インゴット105の基準金具を基準として第2の結晶方位測定装置によってインゴット105の一方の端面の面方位を測定する。

【0012】

第2の結晶方位測定装置は、特性X線を試料に4方向又は2方向から照射したときに得られる回折X線に基づいて測定を行うものであり、例えば特許文献4に開示されている。また、4方向又は2方向からの測定については、例えば特許文献5にその根拠が詳しく示されている。

【0013】

次に、工程P107においてウエハリング処理を実行する。具体的には、測定された面方位に基づいてインゴット105の基準金具の方位を修正し、そして、ウエハリング装置に備えられたマルチワイヤソーによってインゴット105から複数枚のウエハ106を1回の工程で切り出す。

【0014】

次に、工程P108において、第3の結晶方位測定装置によってウエハ面方位及びノッチ方位を検査する。第3の結晶方位測定装置は、例えば、ノッチに嵌合する断面V字形状の位置決め部材によってウエハを位置決めした状態で、ウエハ面にX線を照射することによって行われる。

【0015】

第3の結晶方位測定装置は、特性X線を試料に4方向又は2方向から照射したときに得られる回折X線に基づいて測定を行うものであり、例えば、特許文献5に開示されている。また、多方向からのX線照射によるものではないが、切断面と格子面との偏差角δをX線回折によって求める方法が特許文献6に開示されている。また、ノッチ方位を測定する装置は、例えば、特許文献7に開示されている。

【0016】

上記の従来の結晶方位測定装置において、第1、第2及び第3の結晶方位測定装置はいずれも特性X線を試料に照射したときに得られる回折X線に基づいて測定を行っている。また、第1の結晶方位測定装置はノッチ方位を検出するための専用機であり、第2の結晶方位測定装置はインゴット切断面の方位を検出するための専用機である。さらに、第3の結晶方位測定装置はウエハの主面方位とノッチ方位をそれぞれ個別に測定する。

【0017】

このように、特性X線を用いた従来の方位測定装置は面方位とノッチ方位とをそれぞれ個別に測定していた。そのため、測定のために長時間を要するという問題があった。また、測定に際して4方向又は2方向から試料へX線を照射させなければならず、X線光学系を回転移動や直線移動させなければならず、結晶方位測定装置の構造が複雑であり、それ故、製造することが難しく、高価であるという問題があった。

【0018】

なお、近年では、単結晶インゴットは大型になって来ており、その直径は300mmのように大きくなっている。そして、今後は、直径が450mmのような、さらに大型の単結晶インゴットも実用に供されることが予測されている。特許文献4に開示された測定装置では、基準金具によって単結晶インゴットを位置不動に保持した状態でX線光学系の方を単結晶インゴットに対して移動させることにより、大型の単結晶インゴットを支障なく測定できるようにしている。

【0019】

ところで、従来、ラウエ法を用いた結晶方位測定装置が知られている。例えば、特許文献8及び特許文献9にそのような装置が開示されている。ラウエ法は、一般に、コリメータによって小径の平行ビームに絞った連続X線を試料に照射し、波長の相違に応じて異なる角度で生じた回折線を2次元X線検出器によってラウエ斑点として検出する方法である。

【0020】

特許文献8及び特許文献9は、単結晶物質(すなわち、シングルドメイン構造の物質)についての方位測定ではなく、主に、サブグレイン構造又はリネージ(Lineage)構造の物質についての結晶方位を測定することを目的としている。サブグレイン構造とは、シングルドメイン構造の結晶を得ることが困難で、多くの結晶粒から構成された結晶のことであり、例えば、螢石結晶(CaF2;Fluorite)、マグネシア(MgO)結晶、フェライト結晶等においてこのサブグレイン構造が含まれる。

【0021】

また、リネージ構造とは、一種の欠陥構造であり、そのため、場所により結晶の方位が連続的に変化していく振舞いを見せることがある構造である。例えば、酸化物結晶であるサファイヤ、LN(ニオブ酸リチウム;LiNbO2)、LT(タンタル酸リチウム;LiTaO2)等においてこのリネージ構造が含まれる。

【0022】

特許文献8には、カメラ長を100〜300mmのように比較的長く設定してラウエ斑点の中心斑点だけを検出し、その中心斑点から格子面法線を算出する技術が開示されている。特許文献9には、カメラ長を35mm程度のように比較的短く設定することにより全3軸方位測定(すなわち、結晶の外形に対して結晶軸がどのような方向に形成されているかを調べる測定)を行い、カメラ長を長く設定することにより面方位測定(すなわち、特定の格子面の法線方向を調べる測定)を行うという技術が開示されている。

【0023】

特許文献8及び特許文献9には、ラウエ法を用いて単結晶の全3軸方位測定や面方位測定を行うことが開示されているが、ノッチ等といった方位マークを単結晶物質に付することについては、これらの公報には全く触れられていない。

【0024】

本発明者は、単結晶物質に関して面方位及びノッチ方位の両方を検出することを、図27に示したような、長時間の測定時間を要し、構造が複雑であり、高価である従来の結晶方位測定装置を用いるのではなく、ラウエ法に基づいた結晶方位測定装置を用いて実現できるのではないか、という技術思想に想到した。何故ならば、ラウエ法に基づいた装置においてカメラ長を長く設定して面方位測定を行う場合には0.1°以下の測定精度を得ることが可能であり、実際には0.05°以下の高精度での測定も可能であり、それ故、シングルドメイン構造の単結晶物質についての面方位測定に関しても十分な精度を確保できると思われたからである。

【先行技術文献】

【特許文献】

【0025】

【特許文献1】特開平3−255951号公報、(第2〜3頁、第1図)

【特許文献2】特開平3−255948号公報、(第3〜4頁、第2〜4図)

【特許文献3】特開平11−014560号公報(第1〜5頁、図1)

【特許文献4】特開平9−033456号公報(第4頁、図3)

【特許文献5】特開昭57−136151号公報(第4〜5頁、第4図)

【特許文献6】特開昭57−136150号公報(第2〜5頁、第3図)

【特許文献7】特開平6−167463号公報(第3〜4頁、図2,3)

【特許文献8】特開2005−121372号公報(第5〜9頁、図1)

【特許文献9】特開2005−241578(第5〜12頁、図2,4)

【特許文献10】特開平5−312736号公報(第3頁、図3)

【発明の概要】

【発明が解決しようとする課題】

【0026】

本発明は、本発明者による上記の知見に鑑みて成されたものであり、自由に移動させることができない程度に大型である単結晶物質の面方位測定とノッチ方位測定との両方を、1つの簡単で安価な構成の装置によって同時に行うことができる結晶方位測定装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0027】

[1.本発明の前提]

本発明の測定原理はラウエ法である。一般にラウエ法は、未知試料(すなわち結晶方位が分らない試料)に適用されて来た。その測定精度は0.3°程度である。それは、広域のラウエパターンを取得したいので、カメラ長を短く設定する必要上やむを得ないことである。例えば、カメラ長を40mmにしてラウエ斑点を1画素=0.2mm精度で捕えたとすると、斑点位置の読み取り精度は0.2/40=0.005radian≒0.3°と計算される。このような事情で、ラウエ法では、あまり高精度を期待できないというのが一般的な考えであった。

【0028】

そのような中、さらに精度を向上させたい、高速にマッピング測定をしたい、という要望から提案されたものが、特許文献8及び特許文献9に開示された装置である。この装置において精度の向上は、小径のコリメータを用い、さらにカメラ長を長く設定した状態でラウエ斑点の位置を計測することによって実現されている。

【0029】

図1(a)は、ある試料に対してカメラ長を短くして得られた広域のラウエ像を示している。図1(b)は、同じ試料に対してカメラ長を長く設定して得られたラウエ像を示している。図1(a)の広域ラウエパターンにおいて中心にある斑点1が、図1(b)では拡大されて画像の中心部分に符号2で示すように捕えられている。この1つのラウエ斑点2の位置から、対応する格子面の傾きを求めることができる。

【0030】

カメラ長を長く設定した、この場合の測定精度を計算してみる。カメラ長=335mm及び1画素=0.2mmの精度で位置測定された場合、0.2/335=6×10−4 radian=0.034°が斑点位置の読み取り精度である。対応する格子面の傾きの測定精度はこの半分の0.017°である。他の要因による誤差を考慮に入れても、0.05°以下の精度は確保できると考えられる。

【0031】

なお、単結晶物質としてSiウエハを考えた場合、Siウエハの定方位加工に求められる精度は0.1°程度で十分であると考えられる。市場に供給されているSiウエハの加工精度を実際に測定したところ、その精度は0.2〜0.3°である。従って、ラウエ法においてカメラ長を比較的長く設定すれば、実用上十分な精度が確保できると考えられる。

【0032】

図1(a)及び図1(b)は螢石結晶についてのラウエ像を示しており、中心斑点は(111)である。このように、(100)、(110)、(111)等といった低指数の斑点は、バックグラウンドに比べて強度が強く、画像処理による自動ピークサーチは容易に可能である。そして、斑点の位置が計測されれば、然るべき計算により図27に示した従来の方位測定方法と同様にして、斑点に対応した格子面の面方位を求めることができる。

【0033】

図2は、特許文献8及び特許文献9に開示された面方位測定方法の原理図を示している。この原理図において、(xyz)直交座標系のxy平面は試料面に一致している。入射X線はyz平面内にあり、試料面に対して角度ωで入射し、原点に照射される。X線は、ほぼ試料面に平行な格子面で回折される。

【0034】

回折像であるラウエ像は、同じくyz平面上にあって角度ωのX線出射方向に配置された2次元X線検出器、例えばCCD(Charge Coupled Device)カメラの受光面で捕えられる。CCD受光面における回折像の位置から回折線ベクトルkが求められ、図2に示した簡単なベクトル計算

により格子面法線ベクトルVを計算できる。

【0035】

面方位は、格子面法線ベクトルVを単位ベクトルに変換した後、その成分VX,VY,VZ及び図3に示す方位角α及び方位角βで表現できる。方位角αは、試料面法線(z軸)と格子面法線の成す角である。方位角αは格子面の最大の傾き角である。方位角βは、格子面法線のxy平面(試料面)への投影線とx軸との成す角である。方位角βは格子面の傾き方向である。面方位を方位角α及びβで表現することに代えて、互いに直交するx,y軸の2方向の傾き角δxz、δyzに分解して出力することも可能である。

【0036】

[2.格子面法線ベクトルの具体的計算法]

上述した格子面法線ベクトルの計算法、すなわち面方位の計算法をさらに具体的に説明する。

<2−1.入射X線ベクトルk0の計算>

ラウエ法に基づくX線光学系に関して図2に示す(xyz)座標系を考える。

入射角をωとすると、図2よりベクトルk0は直交座標系(xyz)で、

と表すことができる。

【0037】

<2−2.回折X線方向ベクトルkの計算>

X線検出器のX線受光面に関して図4に示す(XYZ)座標系を考える。

カメラ長をL、ラウエ像の検出器面における座標を(X,Y)とすると、直交座標系(XYZ)でベクトルkは、

で与えられる。

【0038】

ベクトルkを(xyz)で表すと、

で与えられる。

【0039】

<2−3.格子面法線ベクトルVの計算>

格子面法線ベクトルVは、

より計算する。

【0040】

[3.本発明の原理]

以下、本発明の原理について説明する。なお、本明細書では、アルファベット「L」の小文字「l」を数字「1」と区別するために「l(エル)」と表記する。

3−1. 本発明に係る結晶方位測定装置は、上述した格子面法線ベクトルVを求めるための面方位測定を2つの格子面に対して行うものである。同じ基準座標でその2つの格子面の法線ベクトルが求められると、空間が固定され、方位が決定される。このようにすると、Siインゴット等といった単結晶物質の端面方位とノッチ方位等といった方位マークの方位が同時に測定できる。

【0041】

3−2. 1つの入射X線により発生したラウエ像のうち2つのラウエ斑点を、1つの2次元X線検出器を位置を変えて、又は2つの異なる位置に配置した2次元X線検出器によって、捕える。2次元X線検出器は、例えばX線CCDである。2つのラウエ斑点を捕える場合、格子面の指数は既知であることが必要である。例えば、方位マークを付けるべき方向を[1−10]としたとき、晶帯軸[1−10]に属する複数の格子面のうちの2つ、例えば(001)と(hhl(エル))が既知であることが必要であり、(hhl(エル))は例えば(113)、(112)、(111)、(221)等といった格子面である。

【0042】

3−3. 検出されたラウエ斑点の位置からそれらの格子面に対応する格子面法線ベクトルを算出する。格子面法線ベクトルは、試料の外形を代表する座標に対してそれぞれ求められる。

【0043】

3−4. 求められた2つのベクトルのベクトル積より3つ目のベクトルを発生させる。指数の分った3つのベクトルにより方位マトリックスを解く。すなわち、ラウエ法についての2反射法を適用することを意味している。なお、ディフラクトメータ法による2反射法で結晶方位を決定する方法は公知であり、例えば、特許文献10に開示されているように、2つの格子面法線ベクトルを用いて方位マトリクスが決定される。

【0044】

[4.本発明の原理の具体例]

4−1. 以上が本発明の原理であるが、以下にその具体例を説明する。図5に、より具体的な装置原理を示す。測定対象であるSi結晶インゴットは、棒軸が<001>である。すなわち、面方位が{100}で方位マーク(例えばノッチ)を{110}に付けたウエハの方位検査、あるいはウエハ加工過程の方位測定を想定する。

【0045】

Si結晶インゴットは、両端面平行切断の上、円筒研削が施される。円筒研削の前に、晶癖線の位置からノッチを付ける{110}位置をケガキ線等でマークしておく。測定は、試料の外形を代表する座標に対して行われる。z軸は棒軸と一致するようにし、x軸はノッチ方向にセットした右手系直交座標(xyz)を定める。座標(xyz)は、試料の外形を代表する座標である。

【0046】

4−2. 測定装置の配置は、yz平面内に入射X線と2つのCCD検出器の中心が配置されるようにする。X線の入射角ωを適宜に設定することでCCD検出器の設定角は自ずと決定される。1つの検出器は{100}の面方位を直接に測定したいので、回折ベクトルをV001とする反射k001を捕えるようにセットする。この場合、入射角と出射角とが等しくなれば良い。

【0047】

もう1つの検出器は、回折ベクトルをVhhl(エル)とする反射khhl(エル)を捕えるように配置する。図5から、角γ=(π/2)−ωである。V001とVhhl(エル)の成す角をδとすると、角η=δ−(π/2)+ωとなる。従って、hhl(エル)反射検出器の設定角ρは、

で計算される。

【0048】

4−3. ベクトルVhhl(エル)の選択に自由度があるが、一般に、低指数の格子面からの反射強度が強いので、112反射が好適である。この場合、δ=25.264°であり、ω=70°と設定すると、ρ=39.472°となる。

【0049】

4−4. 図6のステレオ投影図に、理想方位の場合の測定装置の配置を示した。図から分かるように、ベクトルVhhl(エル)とベクトルV001は、ノッチを付けるべき方向のベクトルV1−10と互いに直交していることが分る。従って、Vhhl(エル)とV001とのベクトル積より、方位マトリクスを解くまでもなく、次式でノッチ方向のベクトルV1−10を求めることができる(単位ベクトルで表現)。

【0050】

4−5. 測定で求められたベクトルV001 とベクトルV1−10より必要な方位角を計算することができる。インゴットの場合は、ノッチ方向とウエハリングの修正角が計算できる。加工後のウエハ検査の場合は、ノッチ方向とウエハ面が計算できる。

【0051】

ここで、ベクトルV001及びベクトルVhhl(エル)の計算式を与える。これらのベクトルは、2つのCCD検出器で捕えたラウエ像の画像上の位置の計測とカメラ長とから計算できる。カメラ長は、試料のX線照射点とCCD検出器の検出面との間の距離である。

【0052】

[5.ベクトルV001の計算法]

ベクトルV001の計算法は、特許文献8に記載された計算式と同じである。計算は、単位ベクトルで扱う。

【0053】

<5−1.入射X線ベクトルk0の計算>

入射角をωとすると、図5よりベクトルk0は直交座標(xyz)で、

と表すことができる。

【0054】

<5−2.回折X線方向ベクトルk001の計算>

001反射を捕えるCCD検出器に固定した直交座標系(XYZ)を図7のように定める。ここで、カメラ長をL、ラウエ像の検出器面にける座標を(XY)とすると、直交座標系(XYZ)でベクトルk001は、図7より、

で与えられる。

ベクトルk001をω回転による座標変換し、試料の外形を代表する座標(xyz)で表すと、

で与えられる。

【0055】

<5−3.(001)の格子面法線ベクトルV001の計算>

格子面法線ベクトルV001は、単位ベクトルで、

によって計算できる。

【0056】

[6.ベクトルVhhl(エル)の計算法]

次に、ベクトルVhhl(エル)の計算法を説明する。

<6−1.入射X線ベクトルk0の計算>

上記の式(2)と同じである。

【0057】

<6−2.回折X線方向ベクトルkhhl(エル)の計算>

hhl(エル)反射を捕えるCCD検出器に固定した直交座標系(X’Y’Z’)を図8のように定める。ここで、カメラ長をL、ラウエ像の検出器面における座標を(X’、Y’)とすると、直交座標系(X’Y’Z’)でベクトルkhhl(エル) は、図8より、

ベクトルkhhl(エル)をρ回転による座標変換を行い、試料の外形を代表する座標(xyz)で表すと、

で与えられる。

【0058】

<6−3.(hhl(エル))の格子面法線ベクトルVhhl(エル)の計算>

格子面法線ベクトルVhhl(エル) は、単位ベクトルで、

によって計算できる。

【0059】

[7.本発明の実施態様]

本発明に係るX線結晶方位測定装置は、連続X線を発生するX線源と、前記連続X線を平行化して単結晶試料位置へ導くコリメータと、前記単結晶試料の格子面(001)に対応したラウエ像を検出できる第1の位置に配置された第1の2次元検出器と、前記単結晶試料の格子面(hhl(エル))に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器と、前記第1の2次元検出器の出力に基づいて格子面(001)の法線ベクトルV001を演算し、前記第2の2次元検出器の出力に基づいて格子面(hhl(エル))の法線ベクトルVhhl(エル)を演算し、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を演算する演算手段と、を有しており、前記2つの格子面(001)及び(hhl(エル))は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であることを特徴とする。

【0060】

本発明に係るX線結晶方位測定装置において、前記第1の2次元検出器と前記第2の2次元検出器は、個別の検出器であるか又は1つの検出器の配置位置を前記第1の位置と前記第2の位置とで切り換えたものとすることができる。

【0061】

本発明に係るX線結晶方位測定装置において、前記第1の2次元検出器及び前記第2の2次元検出器は、X線を光に変換する蛍光体と、前記蛍光体の光を電子に変換して増倍するイメージインテンシファイヤと、イメージインテンシファイヤからの光を受光する2次元CCD素子とを有することができる。そして、前記2次元CCD素子の出力はビニング2×2で感度を向上させることができる。

【0062】

本発明に係るX線結晶方位測定装置において、前記2次元CCD素子の出力は複数回、アナログ積分することができる。CCD素子の積算時間には限度がある。例えば、最長で1秒に規制されることがある。この積算時間を変更するには計数回路を特別な構成とする必要がある。本実施態様のようにアナログ積分することにすれば、CCD素子の単位の積算時間を変化させること無く、トータルの積分時間を容易に増やすことができる。

【0063】

本発明に係るX線結晶方位測定方法は、平行化された連続X線を単結晶試料に照射し、第1の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(001)の反射を検出して格子面法線ベクトルV001を求め、第2の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(hhl(エル))の反射を検出して格子面法線ベクトルVhhl(エル)を求め、前記2つの格子面は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であり、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を求めることを特徴とする。

【0064】

本発明に係るX線結晶方位測定方法において、前記第1の2次元検出器と前記第2の2次元検出器は個別の検出器であるか、又は1つの検出器の配置位置を切り換えたものとすることができる。

【0065】

本発明に係るX線結晶方位測定方法において、単結晶試料はSi単結晶インゴットとすることができ、(hhl(エル))は(113)、(112)、(111)、又は(221)とすることができ、方位マークは{110}に付けることができる。

【発明の効果】

【0066】

本発明に係るX線結晶方位測定装置及びX線結晶方位測定方法によれば、共通の晶帯軸に属する(001)面と(hhl(エル))面についての格子面法線ベクトルが1回の測定によって得られるので、単結晶試料がインゴットの場合でも、ウエハの場合でも、単結晶試料の面方位と方位マークの方位とを同時に測定できる。従って、面方位と方位マークの方位とを短時間で測定できる。

【0067】

また、測定に際して単結晶試料は位置不動に保持され、回転移動や直線移動をさせる必要が無い。そのため、大口径(例えば、直径450mm)の試料を問題なく測手対象とすることができる。また、装置構成が簡単であり、製作が容易である。

【0068】

また、(001)面からの回折線を検出する検出器と、(hhl(エル))面からの回折線を検出する検出器とを個別の検出器によって構成する場合には、単結晶試料を動かさない上に検出器も動かさなくて良いので、測定時間をさらに短縮できる。

また、ラウエ法に基づく本発明において、カメラ長を適切に設定すれば、実用上要求される測定精度、例えば0.05°程度の測定精度を確実に達成できる。

【図面の簡単な説明】

【0069】

【図1】本発明で用いるラウエ法に従ったX線回折測定の結果を示す画像であり、(a)は広域ラウエ像、(b)は拡大像を示す図である。

【図2】ラウエ法の測定原理を示す図である。

【図3】方位角α、βの定義を示す図である。

【図4】検出器面に対応した直交座標系(XYZ)によって回折X線方向ベクトルを示す図である。

【図5】本発明の原理を示す図である。

【図6】本発明の原理をステレオ投影図を用いて示す図である。

【図7】001反射の検出を示す図である。

【図8】hhl(エル)反射の検出を示す図である。

【図9】本発明に係るX線結晶方位測定装置を用いて行われる単結晶材料の処理方法を示す工程図である。

【図10】図9の工程図に対応した単結晶インゴットの加工過程を示す図である。

【図11】本発明に係るX線結晶方位測定装置の一実施形態の平面図である。

【図12】図11のX線結晶方位測定装置の正面図である。

【図13】図11のX線結晶方位測定装置で用いられる制御系の一部のブロック図である。

【図14】図11のX線結晶方位測定装置に対応して行われるインゴットの加工処理を示す図であり、(a)はノッチ加工時の角度補正を示し、(b)はマルチワイヤによるソーイング時の角度補正を示している。

【図15】本発明に係るX線結晶方位測定装置の他の実施形態であるウエハ検査装置を示す正面図である。

【図16】本発明に係るX線結晶方位測定装置のさらに他の実施形態であって、サファイヤ結晶を測定対象とする装置の原理説明図である。

【図17】図11の装置で用いるCCDカメラの実験例を示す図である。

【図18】図11の装置の実験例を示す図である。

【図19】図18の実験例におけるBinning条件を変えた実験の結果を示す回折線強度プロファイルを示す図である。

【図20】図18の実験例におけるアナログ積分の実験結果を示す回折線強度プロファイルを示す図である。

【図21】ベクトルVhhl(エル)として112反射を利用する装置の確認実験のための角度配置を示す図である。

【図22】図21の実験の結果を示す図である。

【図23】図21の実験の他の結果を示す図である。

【図24】入射角を60°として001反射とhhh反射を観察する実験測定系を示す図である。

【図25】図24の実験の結果を示す図である。

【図26】図21の光学配置で001反射を捕えた画像を示す図である。

【図27】従来の単結晶インゴットの加工処理方法を示す工程図である。

【図28】図27の工程図に対応した単結晶インゴットの加工過程を示す図である。

【発明を実施するための形態】

【0070】

(結晶方位測定装置及び結晶方位測定方法の第1実施形態)

以下、本発明に係る結晶方位測定装置及び結晶方位測定方法を実施形態に基づいて説明する。なお、本発明がこの実施形態に限定されないことはもちろんである。また、これ以降の説明では図面を参照するが、その図面では特徴的な部分を分かり易く示すために実際のものとは異なった比率で構成要素を示す場合がある。

【0071】

<1.単結晶インゴットの加工処理方法>

本実施形態に係る結晶方位測定装置を用いた単結晶物質の加工処理方法は、例えば図9に示す一連の工程によって実現される。図9では、単結晶物質として直径300〜450mmのSi単結晶インゴットを適用し、このSi単結晶インゴットからSiウエハを作製するものとする。また、インゴットの棒軸は<001>であり、面方位が{100}でノッチを{110}に付けたウエハを作製するものとする。

【0072】

この加工処理方法においては、まず、工程P1において両端切断工程を実施する。具体的には、図10に示す未加工の単結晶インゴット11の両端の円錐状部分を切断して、円筒形状の単結晶インゴット12を形成する。Si単結晶インゴット11は{110}に対応する外周面に4個の晶癖線3を有している。単結晶インゴット12の外周面は結晶成長時のままで不規則な凹凸を有した状態である。

【0073】

次に、工程P2において、晶癖線3に対応したインゴット12の端面位置に目印となるケガキ線4を付ける。そして、工程P3において、単結晶インゴット12の外周面を円筒研削機を用いて研削して、外周加工済みの単結晶インゴット13を形成する。次に、工程P4において、中間材としてのカーボンをインゴット13の所定位置に貼り付けてプレートを形成し、そのプレートに基準金具を貼り付ける。基準金具は、これを後述する結晶方位測定装置の所定位置に取付けたときに、インゴット13のノッチ方向<110>が、略上下方向になるように、端面に付けられたケガキ線4を参照して貼り付けられる。

【0074】

次に、工程P5において、本実施形態に係る第1の結晶方位測定装置を用いてインゴット13の面方位及びノッチ方位の両方を測定によって同時に求める。結晶方位測定装置及びそれによって行われる測定の詳細は後述する。次に、求められた面方位及びノッチ方位に基づいて、工程P6において、研削済みインゴット13の外周の{110}にノッチ14を加工によって形成してノッチ付インゴット15を形成し、続いて、測定によって求められた面方位に基づいてインゴット15の基準金具の方位を修正し、そして、ウエハリング装置に備えられたマルチワイヤソーによってインゴット15から複数枚のウエハ16を1回の工程で切り出す。

【0075】

次に、工程P7において、第2の結晶方位測定装置によってウエハ面方位及びノッチ方位を検査する。第2の結晶方位測定装置及びその作用については後述する。

【0076】

<2.第1の結晶方位測定装置>

図9の工程P5の第1の結晶方位測定装置について説明する。図11は第1の結晶方位測定装置の一実施形態の平面図を示している。図12はその結晶方位測定装置の正面図を示している。

【0077】

全体を符号20で示す第2の結晶方位測定装置は、ハンガーレール21を有している。直径450mmのSi単結晶インゴット22には、図9の工程P4においてカーボンプレート23を介して基準金具24が貼着されている。そして、基準金具24がハンガーレール21に取付けられ、インゴット22がハンガーレール21に吊り下げられている。インゴット22は中心軸X0を中心とした円柱形状であり、インゴット22の端面22a及び22bはハンガーレール21に対して直角となっている。

【0078】

インゴット22の一方の端面、実施形態では図11及び図12の左側の端面22aに対向してX線測定ヘッド部26が設けられている。X線測定ヘッド部26は、ハンガーレール21に沿って滑り移動可能なスライダ27と、スライダ27に支持された基準板28とを有している。スライダ27は、サーボモータ、パルスモータ等といった電動モータ及びギヤ等といった動力伝達装置等によって駆動されて移動する。基準板28の上には、X線源Fを含んでいるX線管球29と、第1X線CCDカメラ31と、第2X線CCDカメラ32と、距離センサ34とが設けられている。X線管球29のX線出射開口には、X線を小径の平行ビームに絞るためのコリメータ33が設けられている。

【0079】

X線管球29、コリメータ33、及びCCDカメラ31,32の基準板28への取付角度は、インゴット22の端面22aに対するそれらの角度が所定の値となるように高い機械精度で取付けられている。また、CCDカメラ31,32の基準板28への取付位置は、CCDカメラ31,32の受光面とインゴット22の端面22aにおけるX線照射点との間の距離、すなわちカメラ長が所定の値となるように高い機械精度で取付けられている。コリメータ33のピンホール径は0.5mm程度である。カメラ長Lは250mm程度である。X線CCDカメラ31,32の有効視野は直径40mm程度の円領域である。

【0080】

X線測定ヘッド部26はハンガーレール21から吊るされる構造である。ハンガーレール21は試料であるインゴット22とX線測定ヘッド部26との共通の基準となっている。測定時、試料測定面であるインゴット端面22aとX線測定ヘッド部26との間の距離は、ハンガーレール21上でのスライダ27の動きと、距離センサ34によって測定される距離値とにより、所定の距離値を維持するように制御される。

【0081】

Si単結晶インゴット22に関しては、棒軸が<001>であり、面方位が{100}であり、{110}にノッチを付けるものとする。基準金具24は、X線測定の際の基準となると共に、マルチワイヤソーの取り付け基準にもなる。基準金具24は、これをマルチワイヤソーに取付けたときに、インゴット22のノッチ方向<110>が略上下左右方向となるように、図10のケガキ線4を参照してインゴット22に貼り付けられている。X線測定時、インゴット22は基準金具24によりハンガーレール21に位置不動に固定保持される。図11及び図12において、直交座標系(xyz)は図5に対応した試料(すなわち単結晶インゴット22)の外形を代表する座標系である。

【0082】

図13は、本実施形態のX線結晶方位測定装置で用いられる制御系のブロック図である。第1X線CCDカメラ31及び第2X線CCDカメラ32の出力端子は演算装置35に接続されている。距離センサ34の出力端子は制御装置36の入力ポートに接続されている。制御装置36の入力ポートにはキーボード37、マウス38等といった入力機器が接続されている。

【0083】

スライダ27及びX線管球29は制御装置36の出力ポートに接続されている。制御装置36の出力ポートには、ディスプレイ44及びプリンタ45が接続されている。本実施形態では、演算装置35及び制御装置36は1つのコンピュータによって構成されている。このコンピュータは、CPU(Central Processing Unit)、メモリ、及びメモリ内に記憶されたプログラムとに基づいて、演算装置35及び制御装置36のそれぞれの機能を達成する。もちろん、演算装置35と制御装置36とをそれぞれ個別の回路によって構成しても良い。

【0084】

以上の構成により、X線源Fから出た連続X線がコリメータ33によって小径の平行ビームに絞られた状態でインゴット22の端面22aに照射される。そして、第1X線CCDカメラ31の出力に基づいてインゴット22の端面の1つの結晶格子面からの回折線を検出し、同時に、第2X線CCDカメラ32の出力に基づいて他の結晶格子面からの回折線を検出する。そして、それらの測定結果に基づいてインゴット22の面方位及びノッチ方位を演算によって求め、さらに、求められた面方位及びノッチ方位に基づいて、図9の工程P6で用いられる加工機における修正角を算出することができる。

【0085】

求められたノッチ方向に基づいて、図14(a)においてインゴット22の棒軸zの回りの回転角で修正角が求められ、そして加工機の工具19でノッチが付けられる。回転調整角εは、算出したベクトルV1-10 の成分を(Nx,Ny,Nz)とすると、ベクトルのx成分を用いて、

で計算できる。修正の方向は、ベクトルのy成分が正のときは時計回りに修正回転し、負のときは反時計回りに修正回転する。

【0086】

図9の工程P6のウエハリングはマルチワイヤソーによる切断となる。図14(b)において基準金具24に対しx,yの2軸の角度修正δx,δyがなされ、その後に切断が行われる。修正角δx,δyは、ベクトルV001 の成分を(Vx,Vy,Vz)とすると、

で計算できる。δx,δyの値が正のとき座標軸の回りに時計回りに修正回転する。値が負のときは反時計回りに修正する。

【0087】

装置の具体的な仕様は、例えば次の通りである。

(1)X線発生部

出力:3kW

X線管球:W(タングステン)ターゲット

ターゲット:空冷冷却水装置付き

【0088】

(2)測定光学系

コリメータ:φ0.5mm、ダブルピンホールコリメータ、

X線源−第2ピンホール間距離:250mm程度

X線入射角:70°(20°傾ける)

001反射:出射角70°

hhl(エル)反射:n−112

カメラ長:250mm程度

【0089】

(3)X線ICCDカメラ

方式:蛍光板で可視光に変換する。イメージインテンシファイヤで光増幅する。レンズカップリングでCCDカメラに結像する。

イメージインテンシファイヤ:近接型とする。イメージングエリアはφ40mmである。例えば、浜松ホトニクス製のV5180U−04を使用する。

CCD:浜松ホトニクス製のC8484型又は同等品を使用する。ビニングで512×512画素で撮像する。1秒露出とアナログインテグレーションにより画質改善する。

【0090】

(4)コンピュータ制御

電動スライダ27と距離センサ34とによりX線測定ヘッド部26の位置決めをする。画像取得を行い、画像処理を行う。画像処理として、例えばピークサーチを行う。方位解析を行い、解析結果を出力する。出力結果は、例えばディスプレイ上に表示する。測定時間は10〜30秒であり、そのほとんどは画像の蓄積時間である。

【0091】

<3.第2の結晶方位測定装置>

図9の工程P7で用いる第2の結晶方位測定装置について説明する。図15は第2の結晶方位測定装置の一実施形態であるウエハ検査装置40を示している。このウエハ検査装置40はX線シールドカバー41を有し、その中に筐体42が設けられ、筐体42の上に試料テーブル43が設けられている。試料テーブル43は水平に設置されている。試料テーブル43の適所、本実施形態では略中央位置には、X線を通過させるための開口47が設けられている。

【0092】

筐体42の内部、すなわち試料テーブル43の下方位置にX線測定ヘッド部46が設けられている。X線測定ヘッド部46は、X線源Fを含んでいるX線管球49と、第1X線CCDカメラ51と、第2X線CCDカメラ52とを有している。X線管球49のX線出射開口には、X線を小径の平行ビームに絞るためのコリメータ53が設けられている。

【0093】

X線管球49、コリメータ53、及びCCDカメラ51,52の設置角度は、ウエハ16の下側主面に対するそれら各要素の角度が所定の値となるように、高い機械精度で角度設定されている。また、CCDカメラ51,52の高さ位置は、CCDカメラ51,52の受光面とウエハ16の主面におけるX線照射点との間の距離、すなわちカメラ長が所定の値となるように高い機械精度で位置決めされている。コリメータ53のピンホール径は0.5mm程度である。カメラ長Lは250mm程度である。X線CCDカメラ51,52の有効視野は直径40mm程度の円領域である。

【0094】

試料であるSi単結晶ウエハ16(図10参照)は、ノッチ14を押し付けて面内回転方向の位置が決められ、さらに、筐体42側からの真空吸引により試料テーブル43に吸着して保持される。

【0095】

以上の構成により、X線源Fから出た連続X線がコリメータ53によって小径の平行ビームに絞られた状態でウエハ16の主面に照射される。そして、第1X線CCDカメラ51によりウエハ16の主面の1つの結晶格子面が測定され、同時に、第2X線CCDカメラ52により他の1つの結晶格子面が測定される。

【0096】

測定の結果、上式(9)、(10)、(11)のε、δx、δyのそれぞれが求められる。必要があれば、ベクトルV001の最大傾き角α及び傾き方向βも求める。計算式は、ベクトルV001の成分(Vx,Vy,Vz)を用いて、次式で与えられる。

【0097】

(結晶方位測定装置及び結晶方位測定方法の第2実施形態)

図16は、サファイヤ結晶を試料として適用する場合の実施形態を示している。この実施形態では、サファイヤ結晶62でc面(=(0001)面)に従ってウエハ加工を行う。よって、第1X線CCDカメラによって0001反射を検出するようにセットする。方位マークとしてオリエンテーションフラット64をサファイヤ結晶62に付けるものとする。オリエンテーションフラットは(11−20)面に付けられるので、これと直交する格子面(−1104)を第2の反射として選択する。

【0098】

[0001]と[−1104]との成す角δは38.242°である。X線入射角ωを70°に設定すると、第2X線CCDカメラの設定角ρは自ずと決まり、その値は33.516°に設定する。

【0099】

(その他の実施形態)

以上、好ましい実施形態を挙げて本発明を説明したが、本発明はその実施形態に限定されるものでなく、請求の範囲に記載した発明の範囲内で種々に改変できる。

例えば、上記実施形態では直径450mmのSi結晶に本発明を適用したが、本発明は450mmよりも小径の結晶にも適用できる。また、Siやサファイヤ以外の電子材料単結晶にも適用可能である。例えば、GaAs結晶にも適用可能である。

【実施例】

【0100】

(実施例1)

以下、本発明者が行った実験について説明する。この実験は、(1)X線源をメインテナンスに手間のかかるロータに代えて、封入X線管にすること、及び(2)封入X線管パワーでも回折斑点を数秒で取得できる2次元X線検出器を開発すること、を目標とした。

【0101】

実験では、浜松ホトニクス社製のデジタルCCDカメラC4848型を使用した。これをイメージインテンシファイヤと組み合わせて、感度及び機能のテストを行った。その結果、CCDをアナログインテグレーションモードで動作させることにより、目的の性能が得られることが分った。

【0102】

図17において、イメージインテンシファイヤ56とC8484型CCDカメラ59を組合わせたX線ICCD(Intensified CCD)カメラを構成した。CCDカメラ59の出力は周知のSCSI規格であるIEEE1394に従ったインターフェースボード60を介してコンピュータの演算制御部であるCPU(Central Processing Unit)に接続されている。イメージインテンシファイヤ56はMCP(マイクロチャンネルプレート)を用いて電子を増倍する構成の信号増倍器であり、実験では gain max. で使用した。蛍光板57はGrinex−H8を使用した。イメージインテンシファイヤ56の出力をレンズカップリング58でC4848と組合わせた。C4848は、有効画素数1344×1024、画素サイズ6.45μm角、素子サイズ8.67×6.45mmのインタライン方式室温動作型CCDである。On tip 積分時間の最長は1秒である。当初、これが足りないことが懸念された。

【0103】

実験光学系として図18のような実験配置を構築した。具体的には、X線源Fからの連続X線を直径0.5mmのダブルピンホールコリメータ53で平行化し、Si(100)に入射させ、カメラ長約200mmに配置したX線ICCD54で検出する。

【0104】

<テスト1>

弱いX線回折像が観察できるかどうかをテストした。コリメータの直径は0.5mmである。テストの結果、Acquire mode 積算時間が1秒(最長)で何とか像が観察できた。Binning により感度アップを図ることができる。Binning とは、CCDのチップ上で隣り合う素子(ピクセル)のいくつかをひとまとめにすることにより受光面積を仮想的に大きくして信号を増幅する機能である。Binning により感度を上げることができるが、解像度は低下する。必要な画素数を考えるとBinning は2×2(672×512pixels)までである。必要な画素数は方位計算の精度上、必要十分な値である。

【0105】

Binning 2×2の画像をピークサーチにかけたところ、ピークサーチが可能であった。つまり、使用可能な状態ということである。しかし、積算時間をもっと増やすことが望まれる。

【0106】

図19に回折スポットの水平方向強度プロファイルを示す。Saturation levelは12bit=4096countsである。Binning 2×2では4秒蓄積するとSaturation levelに達する。

【0107】

<テスト2>

アナログ積分(Analog Integration)による画質改善を検討した。必要十分な画素数の2×2binningで Analog Integration の効果を見た。1回の積算時間は1秒(最長値)に設定して回数を1,2,4,8,16回に設定して画像を得た。その結果を図20に示す。積算回数を増すにつれて画質が改善されるのが分る。

【0108】

積分時間の設定と積算回数の設定でtotal積分時間を自由に設定できる。実験設備の関係で積算時間が最長1秒にクリップされているが、このことは問題ではなくなった。図20において、バックグランドは、

CCDの暗電流+イメージインテンシファイヤのthermal noise+散乱X線

により形成される。積算時間を増すごとにピーク強度も上がるがバックグランドも上がる。

【0109】

本実験ではコリメータ径を0.5mmとしたが、コリメータ径が0.3mmでもピークサーチ処理可能な回折像は得られそうである。

【0110】

<実施例1の結論>

イメージインテンシファイヤ56とC4848CCDカメラ59を組み合わせたXICCDを用いることにより、封入X線管で動作可能な結晶方位測定装置の製作が可能である。

【0111】

(実施例2)

本発明に係る結晶方位測定装置に関して、ベクトルVhhl(エル)として112反射を利用して確認実験を行った。角度配置は図21のようにした。試料結晶は、結晶表面が略(001)のブロックを用意し、オリエンテーションフラットをx軸方向に向けた。試料表面に対して70°でX線を入射させた。入射X線のピンホール径は0.5mmである。001反射と112反射が、それぞれ回折角2θで140°付近と−149°付近とに現れることが期待できる。これをイメージングプレート(蓄積性蛍光体プレート)IPによる回折斑点の撮影と受光スリット付SCのスキャンで確認した。

【0112】

図22にイメージングプレートによる撮影結果を示す。カメラ長は200mmである。画像の大きさは115mm(500pixels)角である。図23にSCの2θスキャンプロファイルを示す。Si結晶の場合、001反射は004及びそのn倍の指数の反射の重なりであり(図23(a))、同様に112は224とそのn倍の反射の重なりである(図23(b))。

【0113】

図24は、入射角を60°として001反射とhhh反射を観察する測定系を示している。図25(a)は001反射像で2θ=120°に設定して撮影したイメージングプレート像を示している。図25(b)は2θ=131.6°に設定して撮影したhhh(=111)反射像である。カメラ長は200mmである。

【0114】

図26は、図21の配置で001反射を捕えた画像であるが、試料のω角を入射角の70°を中心に、+0.1°及び−0.2°ずらして多重露出した結果である。擬似的に格子面が0.1°や0.2°変化した場合に対応する。格子面の傾きがあると、001反射のラウエ斑点が画像上どの程度移動するかを実験で示した。

【0115】

格子面の傾き0.1°の変化は、画像上0.7mmに対応する計算である。この画像では、3画素程度の移動で実験と計算は一致している。この実験から、格子面の傾き0.1°の変化は容易に検出可能であることが分る。また、検出器の分解能として0.1mm/pixel以下が望まれることが分る。

【符号の説明】

【0116】

1.斑点、 2.拡大斑点、 3.晶癖線、 4.ケガキ線、 11.未加工の単結晶インゴット、 12.円筒形状の単結晶インゴット、 13.外周加工済みの単結晶インゴット、 14.ノッチ、 15.ノッチ付インゴット、 16.ウエハ、 19.工具、 20.第2の結晶方位測定装置、 21.ハンガーレール、 22.Si単結晶インゴット、 22a,22b.端面、 23.カーボンプレート、 24.基準金具、 26.X線測定ヘッド部、 27.スライダ、 28.基準板、 29.X線管球、 31.第1X線CCDカメラ、 32.第2X線CCDカメラ、 33.コリメータ、 34.距離センサ、 40.ウエハ検査装置(第2の結晶方位測定装置)、 41.X線シールドカバー、 42.筐体、 43.試料テーブル、 44.ディスプレイ、 45.プリンタ、 46.X線測定ヘッド部、 47.開口、 49.X線管球、 51.第1X線CCDカメラ、 52.第2X線CCDカメラ、 53.コリメータ、 54.X線ICCD、 56.イメージインテンシファイヤ、 57.蛍光板、 58.レンズカップリング、 59.CCDカメラ、 60.インターフェースボード、 62.サファイヤ結晶、 64.オリエンテーションフラット、 F.X線源、 L.カメラ長、 X0.中心軸、 α、β.方位角

【特許請求の範囲】

【請求項1】

連続X線を発生するX線源と、

前記連続X線を平行化して単結晶試料位置へ導くコリメータと、

前記単結晶試料の格子面(001)に対応したラウエ像を検出できる第1の位置に配置された第1の2次元検出器と、

前記単結晶試料の格子面(hhl(エル))に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器と、

前記第1の2次元検出器の出力に基づいて格子面(001)の法線ベクトルV001を演算し、前記第2の2次元検出器の出力に基づいて格子面(hhl(エル))の法線ベクトルVhhl(エル)を演算し、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を演算する演算手段と、

を有し、

前記2つの格子面(001)及び(hhl(エル))は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面である

ことを特徴とするX線結晶方位測定装置。

【請求項2】

前記第1の2次元検出器と前記第2の2次元検出器は、個別の検出器であるか又は1つの検出器の配置位置を前記第1の位置と前記第2の位置とで切り換えたものであることを特徴とする請求項1記載のX線結晶方位測定装置。

【請求項3】

前記第1の2次元検出器及び前記第2の2次元検出器は、

X線を光に変換する蛍光体と、

前記蛍光体の光を電子に変換して増倍するイメージインテンシファイヤと、

前記イメージインテンシファイヤからの光を受光する2次元CCD素子と、を有し、

前記2次元CCD素子の出力をビニング2×2で感度向上処理する

ことを特徴とする請求項1又は請求項2記載のX線結晶方位測定装置。

【請求項4】

前記2次元CCD素子の出力を複数回、アナログ積分することを特徴とする請求項3記載のX線結晶方位測定装置。

【請求項5】

平行化された連続X線を単結晶試料に照射し、

第1の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(001)の反射を検出して格子面法線ベクトルV001を求め、

第2の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(hhl(エル))の反射を検出して格子面法線ベクトルVhhl(エル)を求め、

前記2つの格子面は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であり、

ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を求める

ことを特徴とするX線結晶方位測定方法。

【請求項6】

前記第1の2次元検出器と前記第2の2次元検出器は個別の検出器であるか、又は1つの検出器の配置位置を切り換えたものであることを特徴とする請求項5記載のX線結晶方位測定方法。

【請求項7】

単結晶試料はSi単結晶インゴットであり、

(hhl(エル))は(113)、(112)、(111)、又は(221)であり、

方位マークは{110}に付けられる

ことを特徴とする請求項5又は請求項6記載のX線結晶方位測定方法。

【請求項1】

連続X線を発生するX線源と、

前記連続X線を平行化して単結晶試料位置へ導くコリメータと、

前記単結晶試料の格子面(001)に対応したラウエ像を検出できる第1の位置に配置された第1の2次元検出器と、

前記単結晶試料の格子面(hhl(エル))に対応したラウエ像を検出できる第2の位置に配置された第2の2次元検出器と、

前記第1の2次元検出器の出力に基づいて格子面(001)の法線ベクトルV001を演算し、前記第2の2次元検出器の出力に基づいて格子面(hhl(エル))の法線ベクトルVhhl(エル)を演算し、ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を演算する演算手段と、

を有し、

前記2つの格子面(001)及び(hhl(エル))は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面である

ことを特徴とするX線結晶方位測定装置。

【請求項2】

前記第1の2次元検出器と前記第2の2次元検出器は、個別の検出器であるか又は1つの検出器の配置位置を前記第1の位置と前記第2の位置とで切り換えたものであることを特徴とする請求項1記載のX線結晶方位測定装置。

【請求項3】

前記第1の2次元検出器及び前記第2の2次元検出器は、

X線を光に変換する蛍光体と、

前記蛍光体の光を電子に変換して増倍するイメージインテンシファイヤと、

前記イメージインテンシファイヤからの光を受光する2次元CCD素子と、を有し、

前記2次元CCD素子の出力をビニング2×2で感度向上処理する

ことを特徴とする請求項1又は請求項2記載のX線結晶方位測定装置。

【請求項4】

前記2次元CCD素子の出力を複数回、アナログ積分することを特徴とする請求項3記載のX線結晶方位測定装置。

【請求項5】

平行化された連続X線を単結晶試料に照射し、

第1の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(001)の反射を検出して格子面法線ベクトルV001を求め、

第2の2次元検出器によって捕えられたラウエ像に基づいて前記単結晶試料の格子面(hhl(エル))の反射を検出して格子面法線ベクトルVhhl(エル)を求め、

前記2つの格子面は方位マークを付けようとしている結晶方位を晶帯軸とするときにその晶帯軸に属する格子面であり、

ベクトルV001とベクトルVhhl(エル)とに基づいて方位マークの方向を求める

ことを特徴とするX線結晶方位測定方法。

【請求項6】

前記第1の2次元検出器と前記第2の2次元検出器は個別の検出器であるか、又は1つの検出器の配置位置を切り換えたものであることを特徴とする請求項5記載のX線結晶方位測定方法。

【請求項7】

単結晶試料はSi単結晶インゴットであり、

(hhl(エル))は(113)、(112)、(111)、又は(221)であり、

方位マークは{110}に付けられる

ことを特徴とする請求項5又は請求項6記載のX線結晶方位測定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【公開番号】特開2012−73193(P2012−73193A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−220088(P2010−220088)

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月29日(2010.9.29)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]