X線薄膜検査装置と、プロダクトウエーハの薄膜検査装置およびその方法

【課題】 成膜製品の製造工程に組み込み、製品を製造ラインから抜き取ることなく、薄膜検査を実施可能とする。

【解決手段】 検査対象を配置する試料台10と、試料台10を移動する位置決め機構20と、第1,第2の旋回アーム32,33を備えたゴニオメータ30と、第1の旋回アーム31に搭載され、かつシールドチューブ内にX線管およびX線光学素子を内蔵したX線照射ユニット40と、第2の旋回アーム33に搭載されたX線検出器50と、試料台10に配置された検査対象を画像認識するための光学カメラ70とを備える。

【解決手段】 検査対象を配置する試料台10と、試料台10を移動する位置決め機構20と、第1,第2の旋回アーム32,33を備えたゴニオメータ30と、第1の旋回アーム31に搭載され、かつシールドチューブ内にX線管およびX線光学素子を内蔵したX線照射ユニット40と、第2の旋回アーム33に搭載されたX線検出器50と、試料台10に配置された検査対象を画像認識するための光学カメラ70とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、半導体製造分野等、基板上に多数の薄膜を積層した多層膜構造の素子を製造する技術分野に好適なX線薄膜検査装置に関する。

【背景技術】

【0002】

半導体等、基板上に多数の薄膜を積層した多層膜構造の素子は、成膜する薄膜の膜厚、密度、結晶性などの状態によって特性が変化する。近年、これらの素子の微細化・集積化が進み、その傾向は顕著になってきている。このため、成膜した薄膜の状態を、正確に測定できる薄膜検査装置が求められている。

この種の検査装置として、従来より断面透過電子顕微鏡(TEM)による直接計測や、光干渉やエリプソメトリを利用した膜厚検査装置や、光音響式装置などが知られている。断面透過電子顕微鏡(TEM)では、インライン製造工程に組み込みリアルタイムに検査対象の薄膜を検査することができず、しかも検査用に製造ラインから抜き取った製品は、検査後に廃棄されているのが実情であった。また、光干渉やエリプソメトリを利用した膜厚検査装置や、光音響式装置はインラインには適するが、数nmの薄い膜の測定には精度が不足している。

【発明の開示】

【発明が解決しようとする課題】

【0003】

半導体デバイスメーカーにとっては、使い捨てにされる検査用ウエーハ(ブランケットウエーハ)が、コスト面で大きな負担となっている。特に、近年では半導体ウエーハの大口径化が進展しており、一枚のブランケットウエーハにかかるコストも高価格化してきている。

本発明は、このような事情に鑑みてなされたもので、成膜製品の製造工程に組み込み、製品そのものを直接検査し、ウェーハを使い捨てることなく数nmの薄い膜でも充分な精度で検査可能とすることを目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するために、本発明のX線薄膜検査装置は、

検査対象を上面に配置する試料台と、

試料台の上面に配置された検査対象の画像を認識する画像認識手段と、

画像認識手段による検査対象の画像認識結果に基づき制御され、試料台を水平面上で直交する2方向、高さ方向、および面内回転方向に移動させる位置決め機構と、

試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する第1,第2の旋回部材を備えたゴニオメータと、

第1の旋回部材に搭載され、かつX線管およびX線光学素子をユニット本体内に内蔵するX線照射ユニットと、

第2の旋回部材に搭載されたX線検出器と、

を備えたことを特徴とする。

【0005】

ここで、X線照射ユニットのX線光学素子は、X線管から放射されたX線を、あらかじめ設定した測定位置へ200μm径以下の断面に収束する機能を有していることが好ましい。

【0006】

また、X線照射ユニットは、ユニット本体内でX線管から放射されたX線をX線光学素子に導く軌道を遮断又は開放するシャッターを備えており、かつこのシャッターの周囲に気体流路を形成した構成とすることができる。

【0007】

X線検出器は、X線強度を減衰せしめる手段を使用せずにX線検出素子1画素で10,000,000カウント毎秒以上のX線強度を測定できるアバランシェフォトダイオード(APD:Avalanche Photo Diode)により構成することが好ましい。

【0008】

さらに本発明は、第1の旋回部材に、複数のX線照射ユニットを旋回方向に並べて搭載した構成とすることもできる。

複数のX線照射ユニットは、それぞれ波長の異なるX線を発生するX線管を内蔵していることが好ましい。

【0009】

また、X線の照射により検査対象から発生する蛍光X線を検出する蛍光X線検出器を備えてもよい。

上記画像認識手段は、光学カメラと、この光学カメラが捉えた画像を認識する画像認識回路とを含む構成とすることができる。

光学カメラと蛍光X線検出器とは試料台の上方に配設し、これら光学カメラおよび蛍光X線検出器を選択して、所定の測定位置と対向する位置へ移動させる機器交換機構を備えた構成とすることもできる。

この場合、光学カメラ、蛍光X線検出器、および機器交換機構を被覆するカバーを設け、カバーには、光学カメラの視野に対向する位置に透過窓を形成し、かつ、カバー内部の気体を排気手段で排気する構成とすることが好ましい。

【0010】

さらに、本発明は、プロダクトウエーハを検査対象とするX線検査装置であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、画像認識手段からの認識結果に基づき位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する制御手段を備えたことを特徴とする。

【0011】

ここで、制御手段は、さらに画像認識手段からの認識結果に基づき位置決め機構を制御し、被測定部位の長手方向を、X線照射ユニットからのX線入射方向に合わせて配置する構成とすることができる。

【0012】

制御手段は、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行する構成としてもよい。

【0013】

制御手段は、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として、画像認識手段からの認識結果に基づき位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する構成とすることもできる。

【0014】

また、本発明のプロダクトウエーハ薄膜検査装置は、上述した構成のX線薄膜検査装置と、

半導体製造プロセスにて薄膜形成された半導体ウエーハを、一枚ずつX線薄膜検査装置の試料台へ搬送する搬送ロボットと、

これらX線薄膜検査装置および搬送ロボットを収納する装置カバーと、を備えたことを特徴とする。

【0015】

また、上述したX線薄膜検査装置を用いた本発明のプロダクトウエーハ薄膜検査方法は、プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、当該被測定部位をX線薄膜検査装置の測定位置へ位置決めし、当該被測定部位の薄膜検査を実行することを特徴とする。

ここで、本発明のプロダクトウエーハ薄膜検査方法は、被測定部位の長手方向を、X線照射ユニットからのX線入射方向に合わせて配置し、当該被測定部位の薄膜検査を実行することが好ましい。

【0016】

被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合には、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することが好ましい。また、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合には、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することもできる。

【発明の効果】

【0017】

上述した構成の本発明によれば、成膜製品の製造工程に組み込み、製品そのものを直接検査し、ウェーハを使い捨てることなく数nmの薄い膜でも充分な精度で検査することが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を半導体ウエーハの薄膜検査に適用した実施の形態について、図面を参照して詳細に説明する。

なお、本発明は、半導体ウエーハの薄膜検査に限定されるものではなく、基板上に多数の薄膜を積層した多層膜構造を有する各種素子等の薄膜検査に適用できることは勿論である。

【0019】

〔X線薄膜検査装置の構成〕

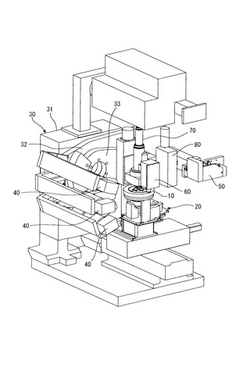

図1および図2は、本実施形態に係るX線薄膜検査装置の全体構造をそれぞれ異なった視野から見た斜視図、図3は同装置の正面図である。

X線薄膜検査装置は、試料台10、位置決め機構20、ゴニオメータ30、X線照射ユニット40、X線検出器50、蛍光X線検出器60、CCDカメラ等からなる光学カメラ70を備えている。

【0020】

試料台10は、検査対象となる半導体ウエーハを配置する平盤で構成されており、位置決め機構20によって支持されている。位置決め機構20は、水平面内の直角2方向(X,Y方向)へ移動自在な水平移動機構と、上下方向(Z方向)へ移動自在な昇降機構と、面内回転機構とを含み、試料台10をX,Y,Z方向に移動させるとともに面内回転させて、その上面に配置された半導体ウエーハにおける任意の被測定部を、後述する照射X線の収束位置へ所定の向きに位置決めする機能を有している。

【0021】

ゴニオメータ30は、ゴニオメータ本体31に、第1,第2の旋回アーム(旋回部材)32,33を搭載している。各旋回アーム32,33は、図3の紙面に垂直な軸(θ軸)を中心に、試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する。第1の旋回アーム32には、複数台(図では3台)のX線照射ユニット40が旋回方向に並べて搭載してある。また、第2の旋回アーム33にはX線検出器50が搭載してある。

なお、第1の旋回アーム32に搭載するX線照射ユニット40の台数は、用途に応じて任意に設定することができる。例えば、第1の旋回アーム32に1台、2台、または4台以上のX線照射ユニット40を搭載した構成としてもよい。

【0022】

X線照射ユニット40は、図4及び図5に示すように、チューブシールド(ユニット本体)41内にX線管42とX線光学素子43とを内蔵したモジュール構成として小形軽量化を実現している。チューブシールド41は、X線を遮蔽する金属材料で構成してあり、X線管42を内蔵する第1チューブ41aと、X線光学素子43を内蔵する第2チューブ41bとに分割されている。各チューブ41a,41bは、ボルト等の締結手段によって連結され一体化する。

【0023】

チューブシールド41内には、X線管42から放射されたX線を出口へ導くX線通路が形成してあり、このX線通路の中間部にシャッター45が設けてある。シャッター45は、回転により開閉する構成となっている。シャッター45の周囲には、図6に拡大して示すように、流体通路46が形成してあり、この流体流路46に図示しない気体供給源から空気、窒素、アルゴンガス等の気体を供給し流動させることで、シャッター45の表面にNOxなどの副生成物が付着することを抑制している。これにより、シャッター45の腐食を防止することができる。

【0024】

X線管42には、例えば、ターゲット上での電子線焦点サイズがφ30μm程度で、出力が25W程度の微小焦点X線管球を用いることができる。ターゲット材料は、銅(Cu)、モリブデン(Mo)など、必要に応じて選択することができる。他にも、鉄(Fe)、コバルト(Co)、タングステン(W)、クロム(Cr)、銀(Ag)等が使用される。例えば、第1の旋回アーム32に、それぞれターゲット材料の異なるX線管42を内蔵した複数のX線照射ユニット40を搭載することもできる。

【0025】

X線光学素子43としては、X線管42から発生したX線を所定の収束位置に集光させるコンフォーカルミラーを用いている。コンフォーカルミラーは、2枚または4枚の多層膜ミラーによって構成される。図4及び図5は多層膜ミラーが2枚の構成例を示し、図7は多層膜ミラーが4枚の構成例を示している。このコンフォーカルミラーは、X線管42で発生したX線を効率よく反射集光するとともに、X線を単色化することができる。例えば、X線管42がCuターゲットのときにはCuΚα、MoターゲットのときにはMoΚαにX線を単色化することができる。なお、単色化するX線の波長に応じて、多層膜ミラーを適宜選択して用いることが好ましい。

【0026】

ここで、図8および図9を参照して、2枚構成のコンフォーカルミラーについて更に詳細に説明する。

図8に示すコンフォーカルミラー43は、人工多層膜で形成された放物面形状の第1の反射面43aを有する第1のミラーと、人工多層膜で形成された放物面形状の第2の反射面43bを有する第2のミラーとを、その側縁のところで約90度の角度をもって互いに接合したものであり、いわゆるサイド・バイ・サイド(side-by-side)の構造の多層膜ミラーである。

【0027】

このコンフォーカルミラー43を使うことで、X線管のX線焦点aから出射されたX線ビーム(発散していくビームである)を、XY平面内においても、YZ平面内においても、平行化することができる。最初に第1の反射面43aで反射したX線は、さらに、第2の反射面43bで反射して出ていく。一方、最初に第2の反射面43bで反射したX線は、さらに、第1の反射面43aで反射して出ていく。第1の反射面43aはXY平面内でX線を平行化するものであり、第2の反射面43bはYZ平面内でX線を平行化するものである。

【0028】

X線焦点aから発散するX線ビームを放物面で集めて平行化しているので、輝度の高い平行ビームが得られる。このような構成のコンフォーカルミラー43とマイクロフォーカスX線管を用いると、試料に入射する直前の入射X線のビーム断面形状は、例えば、1mm×0.1mmになる。XY平面及びYZ平面におけるX線ビームの発散角は0.03度以下である。

【0029】

図9に示すコンフォーカルミラー43’は、二つの反射面43a’、43b’を楕円弧面形状としている。こうすると、XY平面内とYZ平面内において、X線は試料表面上で集束するような集束ビームとなる。図9のコンフォーカルミラーの方が、図8に示したコンフォーカルミラーよりも、発散角は大きくなるが入射X線強度がかせげる。このコンフォーカルミラー43’とマイクロフォーカスX線管を用いると、試料に入射する直前の入射X線のビーム断面形状は、例えば、0.05mm×0.05mmになる。このとき、多層膜ミラーの全体を使うと仮定すると、発散角は1度程度と大きくなるが、XY平面内でのビームの平行化を図るためにスリットで発散角を規制すると、発散角を0.05度程度にして反射率を測定することができる。

【0030】

X線照射ユニット40を上述したように構成することで、ターゲット上での電子線焦点サイズがφ30μm程度で、出力が25W程度の微小焦点X線管球を用いて、φ100μm程度の微小焦点に107cps以上の強い強度のX線を集光させることが可能となる。

X線の収束位置は半導体ウエーハの測定位置に合わせてあり、この収束位置に、上記位置決め機構20をもって半導体ウエーハ内の任意の被測定部位が位置決めされる。なお、測定位置は、ゴニオメータ30のθ軸上に設定してある。

【0031】

また、図1乃至図3に示したように、第1の旋回アーム32に、複数台(図では3台)のX線照射ユニット40を旋回方向へ並べて搭載することで、第1の旋回アーム32を旋回させるだけで、複数台のX線照射ユニット40を選択するとともに、選択したX線照射ユニット40を測定位置に対して任意の角度で高精度に位置決めすることができる。

例えば、本装置によりX線反射率測定を実施する場合は、所望のX線を発生するX線照射ユニット40を選択し、測定対象である半導体ウエーハに対し表面すれすれの低角度でX線を照射するように、選択したX線照射ユニット40を配置すればよい。また、通常のX線回折測定を実施する場合は、選択したX線照射ユニット40の位置を逐次移動させて、半導体ウエーハに対するX線の入射角度を適宜変更していく。さらに、後述するごとくアルミニウム薄膜を測定対象として蛍光X線測定を実施する場合は、測定対象に対して低角度でX線を照射するように、選択したX線照射ユニット40を配置すればよい。

本実施形態のX線薄膜査装置によれば、これらX線照射ユニット40の選択と位置決めが、第1の旋回アーム32を旋回移動させるだけで高精度に行うことができる。

【0032】

さらに、第1の旋回アーム32にX線照射ユニット40を搭載する構成によれば、第1の旋回アーム32を旋回させるだけで、X線反射率測定において角度走査測定を行うことが可能となる。下記の特許文献1には、湾曲結晶分光器を用いて数度の反射角度を一度に測定する例が記載されているが、この方法では反射X線以外の散乱X線がX線検出器に入り、測定データの質を劣化させるため、特に薄い膜の測定が困難であった。これに対し、本実施形態のX線薄膜検査装置によれば、角度走査測定によるX線反射率測定が実行できるので、X線検出器50への散乱X線の入射を抑制でき、高精度な測定データを取得することが可能である。

【特許文献1】特表2003−529047号公報

【0033】

X線検出器50は、X線反射率測定(XRR)やX線回折測定(XRD)に用い、蛍光X線検出器60は、蛍光X線測定(XRF)に用いる。X線反射率測定によれば、膜表面での反射X線と、膜と基板との界面での反射X線の干渉を測定して膜厚や密度を導くため、膜厚でオングストロームオーダーの測定精度が得られる。また、蛍光X線測定によれば、比較的厚い配線膜の測定を高精度に行うことができる。本実施形態のX線薄膜検査装置は、これらX線反射率測定と蛍光X線測定に加え、必要に応じてX線回折測定も実施できるようになっている。

【0034】

X線検出器50としては、入射X線に対するダイナミックレンジの広いアバランシェフォトダイオード(APD)を用いることが好ましい。X線検出器50としてAPDを用いた場合、検出ダイナミックレンジが広いので、強度の強いX線が入射した場合でも、その強度を減衰させるためのアッテネータが不要となり、測定時間の大幅な短縮を図ることが可能となる。

このように、X線検出器50としてAPDを用いた場合、アッテネータを挿入してX線を減衰させ測定する必要がないので、データを取得する時間が短くなり、1次元アレイ検出器を用いた検査方法と同程度の時間で測定が可能である。

図10にAPDを用いた測定例を示す。0度から3度の角度範囲を300秒、15秒、6秒、3秒でそれぞれ測定した例を示す。また、図11にそれぞれのデータを用いた解析結果を示す。これら図10及び図11から3秒の測定でも充分な検査ができることが解る。

【0035】

ここで、X線検出器の計数率と、測定時のダイナミックレンジについて説明する。

図12はX線検出器に入射するX線強度(単位はcps)と、X線検出器の出力である計数率(単位はcps)との関係を模式的に示したグラフである。

入射X線の強度が非常に大きくなると計数率が飽和することになる。その飽和計数率が測定可能な上限計数率である。図12で上限値と表示したものであり、この例は、107cpsである。

一方、入射X線強度が非常に小さくなると測定が不能になるが、その下限を決めるものとして二つの要因がある。第1の要因は、1点当たりの測定時間であり、第2の要因は、X線検出器のノイズレベルである。

【0036】

まず、第1の要因について説明すると、1点当たりの測定時間が例えば10ミリ秒と非常に短い場合、最低1個のX線光子を計数するためには、1カウント÷10ミリ秒=100cpsのX線強度が必要になる。これよりもX線強度が低くなると、測定時間中に1個のX線光子をカウントするか、1個もX線光子をカウントしないか、のどちらかであって、どちらの場合も、実際のX線強度がいくらであるのか、判定不能である。

したがって、X線検出器としては、100cps以下の測定結果は得られないことになり、その意味で、この測定限界を、図12において10ミリ秒の水平線で表している。このときの計数率の下限値は100cpsとなる。同様に、1点当たりの測定時間が100ミリ秒のときは、下限計数率は10cpsであり、1点当たりの測定時間が1000ミリ秒(1秒)のときは、下限計数率は1cpsとなる。

【0037】

次に、第2の要因について説明する。X線検出器には固有のノイズレベルがあり、それよりも低い入射X線強度は、ノイズレベルに隠れて検出できない。図12のグラフは、ノイズレベルが約1cpsの例であり、これよりも低い入射X線強度は検出できない。結局、ノイズレベルに相当する計数率と、1点当たりの測定時間で決まる下限計数率のうちの大きいほうが、その測定における下限計数率となる。図12のグラフで言うと、1点当たりの測定時間が1000ミリ秒以下の場合は、1点当たりの測定時間によって定まる下限計数率が、その測定における下限計数率となる。逆に、1点当たりの測定時間が1000ミリ秒を超えると、ノイズレベルのところが下限計数率となり、下限計数率は測定時間には依存しなくなる。図12の実線のグラフは、1点当たりの測定時間が10ミリ秒のときの計数率のグラフである。このとき、上限値は107cps、下限値は100cpsであって、測定可能なダイナミックレンジは5桁を確保できている。

【0038】

図13のグラフは、ノイズレベルが約0.01cpsと非常に低いX線検出器を使った場合の、図12と同様のグラフである。この場合は、1点当たりの測定時間をかなり長くしていっても、それによる下限計数率がノイズレベルを下回ることはない。図13のグラフの実線は、1点当たりの測定時間が100秒以上のときの計数率のグラフである。1点当たりの測定時間が100秒になると、それによる下限計数率は0.01cpsとなり、ここでやっとノイズレベルとほぼ同等になる。このように、ノイズレベルの低いX線検出器を使うと、1点当たりの測定時間を長くすることで下限計数率を非常に低い値まで下げることができ、それによってダイナミックレンジを非常に大きくすることができる。図13の例では、上限計数率が107cpsで、下限計数率が0.01cpsなので、測定可能なダイナミックレンジは109となる。

【0039】

APDは、上限計数率が108cpsであり、かつ、ノイズレベルが0.002cpsである。したがって、このAPDを使用して、1点当たりの測定時間を短くして、反射率測定の所要時間を数秒程度に短縮することもできるし、1点当たりの測定時間を長くして、非常に大きなダイナミックレンジで反射率曲線を測定することもできる。

【0040】

図1乃至図3に戻り、試料台10の上方には、機器交換機構80が設けてあり、この機器交換機構80により蛍光X線検出器60と光学カメラ70を選択して、入射X線の収束位置(測定位置)の対向位置へ配置する構成となっている。

【0041】

これら試料台10の上方に位置する構成要素は、図14に示すように、カバー85によって被覆され、機器移動交換時に発生するおそれのある塵埃が、試料台10に配置した検査対象の上に落下することを防止してある。なお、カバー85には、光学カメラ70の視野を開放する透過窓が底面に形成してある。さらに、カバー85内は、図示しない排気装置によって排気され、これにより窓からの塵埃落下も防止される。

【0042】

光学カメラ70は、焦点が入射X線の収束位置(すなわち、測定位置)に合うようあらかじめ調整してある。試料台10上に配置された半導体ウエーハは、この光学カメラ70を通して後述する画像認識回路で画像認識される。そして、画像認識回路による画像認識結果に基づき、位置決め機構20が駆動制御され、これにより半導体ウエーハの任意の被測定部位を、正確に入射X線の収束位置(測定位置)へ位置決めすることが可能となる。ここで、位置決め機構20を昇降させて半導体ウエーハの被測定部位を光学カメラ70の焦点に合致させる機構を作用したので、その高さ方向の位置決めと画像認識とを同時に処理することができ、動作時間の大幅な短縮を図ることができる。

【0043】

図15は本実施形態に係るX線薄膜検査装置の制御系を示すブロック図である。

X線照射ユニット40に組み込まれたX線管42への高圧電源47の供給、およびシャッター45の開閉操作は、XGコントローラ101が実行する。また、光学カメラ70が捉えた画像は、画像認識回路102で画像認識される。なお、光学カメラ70の焦点位置はフォーカスコントローラ103によって調整される、既述したように光学カメラ70の焦点は、入射X線の収束位置(すなわち、測定位置)に合わせられる。位置決めコントローラ104は、画像認識回路102による画像認識結果に基づいて位置決め機構20を駆動制御する。機器交換機構80は、機器交換コントローラ105により駆動制御され、ゴニオメータ30は、ゴニオコントローラ106によって駆動制御される。

XGコントローラ101、画像認識回路102、フォーカスコントローラ103、位置決めコントローラ104、機器交換コントローラ105、ゴニオコントローラ106は、中央処理装置(CPU)100からの設定情報に基づいてそれぞれの作動する。また、X線検出器50と蛍光X線検出器60は、それぞれ計数制御回路107,108によって制御される。これら各コントローラ、CPU、計数制御回路が、X線薄膜検査装置の制御手段を構成している。

【0044】

図16はX線薄膜検査を実行する際の制御フローチャートである。

試料台10上に検査対象となる半導体ウエーハを配置した後、まず半導体ウエーハの被測定部位を測定位置へ位置決めする(ステップS1)。この位置決めは、位置決め機構20の駆動制御をもって実行される。すなわち、光学カメラ70が試料台10上の半導体ウエハを捉え、画像認識回路102で画像認識し、当該認識結果に基づいて位置決めコントローラ104が位置決め機構20を駆動制御する。位置決め機構20は、水平2方向(X−Y方向)および高さ方向(Z方向)に移動して、半導体ウエーハの被測定部位を測定位置へ配置する。

【0045】

半導体ウエーハに形成される半導体素子内の微小な薄膜パターンを被測定部位とする場合は、あらかじめ検査対象である半導体ウエーハに形成された半導体素子のスクライブ・ライン、メモリー部、ダミーパターンやICチップの特定部位など微小なパターンを画像認識回路102に記憶させておき、検査に際して検査対象である半導体ウエーハの検査対象領域を光学カメラ70で観察し、その観察画像とあらかじめ記憶してある上記微小パターンを対比して合わせることにより、被測定部位である微小パターンであることを画像認識回路102が判別する。その判別結果に基づいて位置決め機構20が被測定部位である微小パターンを被測定位置へ位置決めする。

【0046】

また、上述したように半導体ウエーハに形成される半導体素子内の微小な薄膜パターンを被測定部位とする場合、その長手方向をX線の入射方向に合わせて配置することが好ましい。この方向合わせは、位置決め機構20による水平2方向(X−Y方向)の移動と面内回転によって、短い移動距離で実現できる。

図17に示すように、水平2方向(X−Y方向)の移動だけで位置決めと方向合わせを実行しようとした場合、半導体ウエーハの全領域に存在する被測定部位をすべて測定位置に合わせるためには、X方向およびY方向のそれぞれに半導体ウエーハの直径分だけ移動距離を確保しなければならない。このため、試料台10の周辺構造が大形化してしまう。

本実施形態では、図18に示すように、水平2方向(X−Y方向)の移動と面内回転によって位置決めと方向合わせを実行するので、X線方向またはY方向への移動は、半導体ウエーハの半径分だけ移動距離を確保すればよく、その結果、試料台10の周辺構造を小型化することが可能である。

【0047】

次に、半導体ウエーハの傾き補正を行う(ステップS2)。この傾き補正は、図19に示すように、半導体ウエーハを固定したまま、ゴニオメータ30の第1,第2の旋回アーム32,33を旋回させて行われる。X線照射ユニット40から半導体ウエーハへ照射されるX線の入射角度がθであれば、半導体ウエーハの表面からはθの角度にX線が反射していく。この反射X線をX線検出器50で検出する。これにより、半導体ウエーハの表面に対してX線照射ユニット40とX線検出器50とが同じ角度位置に配置され、ここを原点としてそれぞれの角度制御を実行することが可能となる。

【0048】

上述したように半導体ウエーハの被測定部を位置決めするとともに傾き補正を実行した後、X線反射率測定(XRR)、X線蛍光測定(XRF)、X線回折測定(XRD)のいずれかをもってX線検査を実行し(ステップS3)、中央処理装置が検査データを解析して(ステップS4)、解析結果を出力する(ステップS5)。

以上の各ステップは半導体ウエーハに設定した被測定部位のすべてについて実行され(ステップS6)、すべての被測定部位の検査が終了した後に終了する。

【0049】

〔半導体製造システム〕

次に、上述した構成のX線検査装置をライン上に組み込んだ半導体製造システムについて説明する。

図20は半導体製造ラインの一部構成を示す概要図である。半導体製造ラインは、成膜装置500によって半導体ウエーハの表面に薄膜を形成する成膜工程、薄膜上にレジストを塗布する塗布工程、回路パターンに合わせてレジストを露光する露光工程、露光処理された半導体ウエーハの現像・エッチング工程などを含んでいる。

【0050】

本実施形態のX線検査装置による薄膜検査工程は、成膜工程の次に組み込まれ、成膜装置101によって成膜された半導体ウエーハをインラインで検査する。検査に用いる半導体ウエーハは、ブランケットウエーハではなく、製品となるプロダクトウエーハである。

検査は、例えば、モニタ用検査と解析用検査に分けられ、通常はモニタ用検査を実施する。モニタ用検査は、半導体ウエーハの表面に設定した任意の5〜13箇所を被測定部位として実施される。そして、モニタ用検査によって薄膜の異常が検出されたとき、50箇所程度に被測定部位の数を増やしてさらに解析用検査を実施し、詳細な薄膜データを得る。

【0051】

そして、検査結果があらかじめ設定した正常と判断される範囲を逸脱した場合は、同一検査部位を再度検査することにより確認を行い、通信手段によって警報を発することにより半導体の製造状態が異常であることをオペレータなどに知らせる。あるいは、検査結果が予め正常と判断される範囲を逸脱した場合は、自動的に通常と異なる指定された部位を検査して、通信手段によって警報を発することにより半導体の製造状態が異常であることをオペレータに知らせる。

【0052】

具体的には、得られた検査データに基づき、成膜装置が異常であるときは直ちに通信手段によって警報を発し、人手による成膜装置の点検を行うか、あるいは成膜装置の動作パラメータを変更することで正常状態に戻すフィードバック制御を行い、歩留りよい半導体ウエーハの製造を実現する。

【0053】

また、検査は、成膜工程毎に半導体ウエーハに形成された半導体素子のスクライブ・ライン、メモリー部、ダミーパターンやICチップの特定部位など微小なパターンを被測定部位として、その成膜工程毎に実行し、成膜をモニターする。本実施形態のX線薄膜検査装置は、微小焦点に強い強度のX線を照射できるので、狭小面積の素子部へ適切にX線を照射することが可能であり、特定部位の薄膜の検査が可能である。上記微小パターンの測定位置への位置決めは、上述したとおり光学カメラ70で捉えた画像に基づき位置決め機構20を制御して行われる。このとき、X線の入射方向に微小パターンの長手方向を合わせることが好ましい。これはX線反射率測定法(XRR)が試料となるウェーハに対し微小な角度(0〜10度)でX線を照射するため、X線のビーム方向に測定部位が伸長することによる。100μm径のX線ビームを用いても約3度の角度では検査部分の長さは約2mmとなる。

【0054】

図21に示すように、半導体ウエーハに形成された半導体素子200の内部は、各種の機能を有する薄膜パターンに分割されており、それぞれの特性を得るため、異なる薄膜で形成されている。例えば図21ではメモリー201、プロセッサユニット202、メモリーマネージングユニット203、インターフェース204の各パターンを示している。これらそれぞれの工程で管理・検査が必要とされる薄膜パターンの形成部位を被測定部位として、その長手方向がX線の微小角度による伸長方向に合わせる。このため試料台は180度以上の回転角度が可動である必要がある。

また、一般に、半導体素子200のサイズは0.3〜20mm程度であるが、各測定部位の薄膜パターンのサイズは短い方向では200μm以下になることもあるので、X線のビームサイズは200μm以下であることが望ましい。

【0055】

X線検査装置は、図22に示すように、箱形をした装置カバー300の内部に配設してある。装置カバー300は、X線を遮断する金属材料で構成してある。装置カバー300の内部は、X線検査部と、ウエーハ搬送部とに区分けされており、X線検査室部にX線検査装置が配設してある。

【0056】

ウエーハ搬送部には、半導体ウエーハを一枚一枚把持してX線検査装置の試料台10へ自動的に配置する搬送ロボット(図示せず)が設けてある。装置カバー300の前面には、ウエーハ投入台301と挿入口302とが設けてあり、成膜装置500によって成膜された半導体ウエーハは、複数枚積層された状態でケースに収められ、ウエーハ投入台301に配置される。搬送ロボットは、ウエーハ投入台301に配置されたケースから半導体ウエーハを一枚ずつピックアップしてX線検査装置の試料台10へと搬送する。また、搬送ロボットは、検査が終了した半導体ウエーハを、試料台10からピックアップしてウエーハ投入台301上のケースに返す。

【0057】

〔本実施形態に係るX線薄膜検査装置の主な作用効果〕

上述した本実施形態のX線薄膜検査装置によれば、高いスループットと高分解能を実現でき、インラインでプロダクト・ウエーハを直接検査することができる。

X線反射率測定では、単層膜だけでなく、表面から数層の各々の層の膜厚、密度、ラフネスを同時に導出することが可能である。しかも、複数台のX線照射ユニット40を第1の旋回アーム32に搭載できるようになっているので、複数の異なる波長のX線ビームを利用したより精度の高い多層膜解析が実現可能となる。

【0058】

蛍光X線測定では、パターン認識用CCDカメラと蛍光X線検出器の位置を移動することが可能なため、試料ウェーハに近接して蛍光X線検出器を設置することが可能となった。これにより、CuやTaの他に大気中でアルミニウム膜の膜厚測定ができるようになった。アルミニウムの場合、蛍光X線が空気に吸収され微弱になるため、従来のシステムでは測定が難しかった。本実施形態のX線薄膜検査装置によれば、高感度で蛍光X線が捉えられるようになり、アルミニウム配線膜の膜厚測定が可能となった。

【0059】

すなわち、アルミニウム測定時に検査条件が設定されると、第1の旋回アーム32が旋回して、アルミニウムの測定に適した波長のX線を発生するX線照射ユニット40を、検査対象である半導体ウエーハに対して低角度の入射角度位置に配置する。具体的には、1度から5度の入射角度に設定される。詳しくは、入射角度をθ度、半導体ウエーハの被測定部位におけるアルミニウム膜の膜厚をtμmとした場合、sinθ=t/27の関係式を満足する入射角度に設定することが好ましい。

このように入射角度を低角度に設定することで、半導体ウエーハへの入射X線が蛍光X線検出器60に遮られない余裕空間ができ、機器交換機構80に内蔵されている上下移動機構により蛍光X線検出器60を下降させ、他の元素を測定するときに比べ蛍光X線検出器60を半導体ウエーハの表面に近接する位置に配置することが可能となる。

これにより、半導体ウエーハの測定面と蛍光X線検出器60との間のX線通路(X線の入射空間)を1〜2mmにすることができ、半導体ウエーハの測定面から発生する蛍光X線の多くを空気に吸収される前に蛍光X線検出器60が補足可能となる。なお、入射角度を1度に設定した場合は、上記X線通路は1mmに設定することができる。

以上のごとく、第1の旋回アーム32によりアルミニウムの測定に適した波長のX線を発生するX線照射ユニット40を、検査対象である半導体ウエーハに対して低角度の入射角度位置に配置することと、機器交換機構80に内蔵されている上下移動機構により蛍光X線検出器60を下降させ、他の元素を測定するときに比べ蛍光X線検出器60を半導体ウエーハの表面に近接する位置に配置することにより、アルミニウム膜から発生する蛍光X線が蛍光X線検出60に到達するまでの強度減衰を抑えることができたので、大気中でのアルミニウムの測定が可能となる。

【0060】

さらに、検査対象の微小領域を微小ピッチで測定できるので、膜厚の面内分布を高分解能で測定することが可能である。ウエーハエッジ部の測定にも使えるので、膜厚モニターとしてばかりでなく、成膜プロセスを新たに立ち上げるときにも高スループット、高分解能測定の威力が発揮される。

【図面の簡単な説明】

【0061】

【図1】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す斜視図である。

【図2】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す斜視図である。

【図3】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す正面図である。

【図4】X線照射ユニットの正面断面図である。

【図5】(a)は図4のA−A線断面図、(b)は同じくB−B線断面図、(c)は同じくC−C線断面図である。

【図6】X線照射ユニットのシャッター部分を拡大して示す断面図である。

【図7】X線照射ユニットの変形例を図5(c)に対応して示す断面図である。

【図8】コンフォーカルミラーの機能を説明するための斜視図である。

【図9】他の構成をしたコンフォーカルミラーの機能を説明するための斜視図である。

【図10】本発明による検査装置を用い、測定時間を変化させて行った2θ値0−3度のXRR測定例を示すグラフである。

【図11】本発明による検査装置を用い、測定時間を変化させて行った2θ値0−3度のXRRを用いて膜厚・膜密度検査を行った結果を示す表である。

【図12】X線検出器のダイナミックレンジを説明するグラフである。

【図13】X線検出器のダイナミックレンジを説明する別のグラフである。

【図14】試料台の上方に設けたカバーの構造を拡大して示す斜視図である。

【図15】本発明の実施形態に係るX線検査装置の制御系を示すブロック図である。

【図16】本発明の実施形態に係るX線検査装置の制御フローチャートである。

【図17】半導体ウエーハの位置決め動作を説明するための比較図である。

【図18】半導体ウエーハの位置決め動作を説明するための図である。

【図19】半導体ウエーハの傾き補正を説明するための図である。

【図20】半導体製造ラインの一部構成を示す概要図である。

【図21】被測定部位となる半導体ウエーハに形成された半導体素子の内部構成例を示す模式図である。

【図22】本発明の実施形態に係るX線検査装置を装置カバーで被覆した状態を示す斜視図である。

【符号の説明】

【0062】

10:試料台、20:位置決め機構、30:ゴニオメータ、40:X線照射ユニット、50:X線検出器、60:蛍光X線検出器、70:光学カメラ、80:機器交換機構

【技術分野】

【0001】

この発明は、半導体製造分野等、基板上に多数の薄膜を積層した多層膜構造の素子を製造する技術分野に好適なX線薄膜検査装置に関する。

【背景技術】

【0002】

半導体等、基板上に多数の薄膜を積層した多層膜構造の素子は、成膜する薄膜の膜厚、密度、結晶性などの状態によって特性が変化する。近年、これらの素子の微細化・集積化が進み、その傾向は顕著になってきている。このため、成膜した薄膜の状態を、正確に測定できる薄膜検査装置が求められている。

この種の検査装置として、従来より断面透過電子顕微鏡(TEM)による直接計測や、光干渉やエリプソメトリを利用した膜厚検査装置や、光音響式装置などが知られている。断面透過電子顕微鏡(TEM)では、インライン製造工程に組み込みリアルタイムに検査対象の薄膜を検査することができず、しかも検査用に製造ラインから抜き取った製品は、検査後に廃棄されているのが実情であった。また、光干渉やエリプソメトリを利用した膜厚検査装置や、光音響式装置はインラインには適するが、数nmの薄い膜の測定には精度が不足している。

【発明の開示】

【発明が解決しようとする課題】

【0003】

半導体デバイスメーカーにとっては、使い捨てにされる検査用ウエーハ(ブランケットウエーハ)が、コスト面で大きな負担となっている。特に、近年では半導体ウエーハの大口径化が進展しており、一枚のブランケットウエーハにかかるコストも高価格化してきている。

本発明は、このような事情に鑑みてなされたもので、成膜製品の製造工程に組み込み、製品そのものを直接検査し、ウェーハを使い捨てることなく数nmの薄い膜でも充分な精度で検査可能とすることを目的とする。

【課題を解決するための手段】

【0004】

上記目的を達成するために、本発明のX線薄膜検査装置は、

検査対象を上面に配置する試料台と、

試料台の上面に配置された検査対象の画像を認識する画像認識手段と、

画像認識手段による検査対象の画像認識結果に基づき制御され、試料台を水平面上で直交する2方向、高さ方向、および面内回転方向に移動させる位置決め機構と、

試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する第1,第2の旋回部材を備えたゴニオメータと、

第1の旋回部材に搭載され、かつX線管およびX線光学素子をユニット本体内に内蔵するX線照射ユニットと、

第2の旋回部材に搭載されたX線検出器と、

を備えたことを特徴とする。

【0005】

ここで、X線照射ユニットのX線光学素子は、X線管から放射されたX線を、あらかじめ設定した測定位置へ200μm径以下の断面に収束する機能を有していることが好ましい。

【0006】

また、X線照射ユニットは、ユニット本体内でX線管から放射されたX線をX線光学素子に導く軌道を遮断又は開放するシャッターを備えており、かつこのシャッターの周囲に気体流路を形成した構成とすることができる。

【0007】

X線検出器は、X線強度を減衰せしめる手段を使用せずにX線検出素子1画素で10,000,000カウント毎秒以上のX線強度を測定できるアバランシェフォトダイオード(APD:Avalanche Photo Diode)により構成することが好ましい。

【0008】

さらに本発明は、第1の旋回部材に、複数のX線照射ユニットを旋回方向に並べて搭載した構成とすることもできる。

複数のX線照射ユニットは、それぞれ波長の異なるX線を発生するX線管を内蔵していることが好ましい。

【0009】

また、X線の照射により検査対象から発生する蛍光X線を検出する蛍光X線検出器を備えてもよい。

上記画像認識手段は、光学カメラと、この光学カメラが捉えた画像を認識する画像認識回路とを含む構成とすることができる。

光学カメラと蛍光X線検出器とは試料台の上方に配設し、これら光学カメラおよび蛍光X線検出器を選択して、所定の測定位置と対向する位置へ移動させる機器交換機構を備えた構成とすることもできる。

この場合、光学カメラ、蛍光X線検出器、および機器交換機構を被覆するカバーを設け、カバーには、光学カメラの視野に対向する位置に透過窓を形成し、かつ、カバー内部の気体を排気手段で排気する構成とすることが好ましい。

【0010】

さらに、本発明は、プロダクトウエーハを検査対象とするX線検査装置であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、画像認識手段からの認識結果に基づき位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する制御手段を備えたことを特徴とする。

【0011】

ここで、制御手段は、さらに画像認識手段からの認識結果に基づき位置決め機構を制御し、被測定部位の長手方向を、X線照射ユニットからのX線入射方向に合わせて配置する構成とすることができる。

【0012】

制御手段は、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行する構成としてもよい。

【0013】

制御手段は、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として、画像認識手段からの認識結果に基づき位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する構成とすることもできる。

【0014】

また、本発明のプロダクトウエーハ薄膜検査装置は、上述した構成のX線薄膜検査装置と、

半導体製造プロセスにて薄膜形成された半導体ウエーハを、一枚ずつX線薄膜検査装置の試料台へ搬送する搬送ロボットと、

これらX線薄膜検査装置および搬送ロボットを収納する装置カバーと、を備えたことを特徴とする。

【0015】

また、上述したX線薄膜検査装置を用いた本発明のプロダクトウエーハ薄膜検査方法は、プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、当該被測定部位をX線薄膜検査装置の測定位置へ位置決めし、当該被測定部位の薄膜検査を実行することを特徴とする。

ここで、本発明のプロダクトウエーハ薄膜検査方法は、被測定部位の長手方向を、X線照射ユニットからのX線入射方向に合わせて配置し、当該被測定部位の薄膜検査を実行することが好ましい。

【0016】

被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合には、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することが好ましい。また、被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合には、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することもできる。

【発明の効果】

【0017】

上述した構成の本発明によれば、成膜製品の製造工程に組み込み、製品そのものを直接検査し、ウェーハを使い捨てることなく数nmの薄い膜でも充分な精度で検査することが可能となる。

【発明を実施するための最良の形態】

【0018】

以下、本発明を半導体ウエーハの薄膜検査に適用した実施の形態について、図面を参照して詳細に説明する。

なお、本発明は、半導体ウエーハの薄膜検査に限定されるものではなく、基板上に多数の薄膜を積層した多層膜構造を有する各種素子等の薄膜検査に適用できることは勿論である。

【0019】

〔X線薄膜検査装置の構成〕

図1および図2は、本実施形態に係るX線薄膜検査装置の全体構造をそれぞれ異なった視野から見た斜視図、図3は同装置の正面図である。

X線薄膜検査装置は、試料台10、位置決め機構20、ゴニオメータ30、X線照射ユニット40、X線検出器50、蛍光X線検出器60、CCDカメラ等からなる光学カメラ70を備えている。

【0020】

試料台10は、検査対象となる半導体ウエーハを配置する平盤で構成されており、位置決め機構20によって支持されている。位置決め機構20は、水平面内の直角2方向(X,Y方向)へ移動自在な水平移動機構と、上下方向(Z方向)へ移動自在な昇降機構と、面内回転機構とを含み、試料台10をX,Y,Z方向に移動させるとともに面内回転させて、その上面に配置された半導体ウエーハにおける任意の被測定部を、後述する照射X線の収束位置へ所定の向きに位置決めする機能を有している。

【0021】

ゴニオメータ30は、ゴニオメータ本体31に、第1,第2の旋回アーム(旋回部材)32,33を搭載している。各旋回アーム32,33は、図3の紙面に垂直な軸(θ軸)を中心に、試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する。第1の旋回アーム32には、複数台(図では3台)のX線照射ユニット40が旋回方向に並べて搭載してある。また、第2の旋回アーム33にはX線検出器50が搭載してある。

なお、第1の旋回アーム32に搭載するX線照射ユニット40の台数は、用途に応じて任意に設定することができる。例えば、第1の旋回アーム32に1台、2台、または4台以上のX線照射ユニット40を搭載した構成としてもよい。

【0022】

X線照射ユニット40は、図4及び図5に示すように、チューブシールド(ユニット本体)41内にX線管42とX線光学素子43とを内蔵したモジュール構成として小形軽量化を実現している。チューブシールド41は、X線を遮蔽する金属材料で構成してあり、X線管42を内蔵する第1チューブ41aと、X線光学素子43を内蔵する第2チューブ41bとに分割されている。各チューブ41a,41bは、ボルト等の締結手段によって連結され一体化する。

【0023】

チューブシールド41内には、X線管42から放射されたX線を出口へ導くX線通路が形成してあり、このX線通路の中間部にシャッター45が設けてある。シャッター45は、回転により開閉する構成となっている。シャッター45の周囲には、図6に拡大して示すように、流体通路46が形成してあり、この流体流路46に図示しない気体供給源から空気、窒素、アルゴンガス等の気体を供給し流動させることで、シャッター45の表面にNOxなどの副生成物が付着することを抑制している。これにより、シャッター45の腐食を防止することができる。

【0024】

X線管42には、例えば、ターゲット上での電子線焦点サイズがφ30μm程度で、出力が25W程度の微小焦点X線管球を用いることができる。ターゲット材料は、銅(Cu)、モリブデン(Mo)など、必要に応じて選択することができる。他にも、鉄(Fe)、コバルト(Co)、タングステン(W)、クロム(Cr)、銀(Ag)等が使用される。例えば、第1の旋回アーム32に、それぞれターゲット材料の異なるX線管42を内蔵した複数のX線照射ユニット40を搭載することもできる。

【0025】

X線光学素子43としては、X線管42から発生したX線を所定の収束位置に集光させるコンフォーカルミラーを用いている。コンフォーカルミラーは、2枚または4枚の多層膜ミラーによって構成される。図4及び図5は多層膜ミラーが2枚の構成例を示し、図7は多層膜ミラーが4枚の構成例を示している。このコンフォーカルミラーは、X線管42で発生したX線を効率よく反射集光するとともに、X線を単色化することができる。例えば、X線管42がCuターゲットのときにはCuΚα、MoターゲットのときにはMoΚαにX線を単色化することができる。なお、単色化するX線の波長に応じて、多層膜ミラーを適宜選択して用いることが好ましい。

【0026】

ここで、図8および図9を参照して、2枚構成のコンフォーカルミラーについて更に詳細に説明する。

図8に示すコンフォーカルミラー43は、人工多層膜で形成された放物面形状の第1の反射面43aを有する第1のミラーと、人工多層膜で形成された放物面形状の第2の反射面43bを有する第2のミラーとを、その側縁のところで約90度の角度をもって互いに接合したものであり、いわゆるサイド・バイ・サイド(side-by-side)の構造の多層膜ミラーである。

【0027】

このコンフォーカルミラー43を使うことで、X線管のX線焦点aから出射されたX線ビーム(発散していくビームである)を、XY平面内においても、YZ平面内においても、平行化することができる。最初に第1の反射面43aで反射したX線は、さらに、第2の反射面43bで反射して出ていく。一方、最初に第2の反射面43bで反射したX線は、さらに、第1の反射面43aで反射して出ていく。第1の反射面43aはXY平面内でX線を平行化するものであり、第2の反射面43bはYZ平面内でX線を平行化するものである。

【0028】

X線焦点aから発散するX線ビームを放物面で集めて平行化しているので、輝度の高い平行ビームが得られる。このような構成のコンフォーカルミラー43とマイクロフォーカスX線管を用いると、試料に入射する直前の入射X線のビーム断面形状は、例えば、1mm×0.1mmになる。XY平面及びYZ平面におけるX線ビームの発散角は0.03度以下である。

【0029】

図9に示すコンフォーカルミラー43’は、二つの反射面43a’、43b’を楕円弧面形状としている。こうすると、XY平面内とYZ平面内において、X線は試料表面上で集束するような集束ビームとなる。図9のコンフォーカルミラーの方が、図8に示したコンフォーカルミラーよりも、発散角は大きくなるが入射X線強度がかせげる。このコンフォーカルミラー43’とマイクロフォーカスX線管を用いると、試料に入射する直前の入射X線のビーム断面形状は、例えば、0.05mm×0.05mmになる。このとき、多層膜ミラーの全体を使うと仮定すると、発散角は1度程度と大きくなるが、XY平面内でのビームの平行化を図るためにスリットで発散角を規制すると、発散角を0.05度程度にして反射率を測定することができる。

【0030】

X線照射ユニット40を上述したように構成することで、ターゲット上での電子線焦点サイズがφ30μm程度で、出力が25W程度の微小焦点X線管球を用いて、φ100μm程度の微小焦点に107cps以上の強い強度のX線を集光させることが可能となる。

X線の収束位置は半導体ウエーハの測定位置に合わせてあり、この収束位置に、上記位置決め機構20をもって半導体ウエーハ内の任意の被測定部位が位置決めされる。なお、測定位置は、ゴニオメータ30のθ軸上に設定してある。

【0031】

また、図1乃至図3に示したように、第1の旋回アーム32に、複数台(図では3台)のX線照射ユニット40を旋回方向へ並べて搭載することで、第1の旋回アーム32を旋回させるだけで、複数台のX線照射ユニット40を選択するとともに、選択したX線照射ユニット40を測定位置に対して任意の角度で高精度に位置決めすることができる。

例えば、本装置によりX線反射率測定を実施する場合は、所望のX線を発生するX線照射ユニット40を選択し、測定対象である半導体ウエーハに対し表面すれすれの低角度でX線を照射するように、選択したX線照射ユニット40を配置すればよい。また、通常のX線回折測定を実施する場合は、選択したX線照射ユニット40の位置を逐次移動させて、半導体ウエーハに対するX線の入射角度を適宜変更していく。さらに、後述するごとくアルミニウム薄膜を測定対象として蛍光X線測定を実施する場合は、測定対象に対して低角度でX線を照射するように、選択したX線照射ユニット40を配置すればよい。

本実施形態のX線薄膜査装置によれば、これらX線照射ユニット40の選択と位置決めが、第1の旋回アーム32を旋回移動させるだけで高精度に行うことができる。

【0032】

さらに、第1の旋回アーム32にX線照射ユニット40を搭載する構成によれば、第1の旋回アーム32を旋回させるだけで、X線反射率測定において角度走査測定を行うことが可能となる。下記の特許文献1には、湾曲結晶分光器を用いて数度の反射角度を一度に測定する例が記載されているが、この方法では反射X線以外の散乱X線がX線検出器に入り、測定データの質を劣化させるため、特に薄い膜の測定が困難であった。これに対し、本実施形態のX線薄膜検査装置によれば、角度走査測定によるX線反射率測定が実行できるので、X線検出器50への散乱X線の入射を抑制でき、高精度な測定データを取得することが可能である。

【特許文献1】特表2003−529047号公報

【0033】

X線検出器50は、X線反射率測定(XRR)やX線回折測定(XRD)に用い、蛍光X線検出器60は、蛍光X線測定(XRF)に用いる。X線反射率測定によれば、膜表面での反射X線と、膜と基板との界面での反射X線の干渉を測定して膜厚や密度を導くため、膜厚でオングストロームオーダーの測定精度が得られる。また、蛍光X線測定によれば、比較的厚い配線膜の測定を高精度に行うことができる。本実施形態のX線薄膜検査装置は、これらX線反射率測定と蛍光X線測定に加え、必要に応じてX線回折測定も実施できるようになっている。

【0034】

X線検出器50としては、入射X線に対するダイナミックレンジの広いアバランシェフォトダイオード(APD)を用いることが好ましい。X線検出器50としてAPDを用いた場合、検出ダイナミックレンジが広いので、強度の強いX線が入射した場合でも、その強度を減衰させるためのアッテネータが不要となり、測定時間の大幅な短縮を図ることが可能となる。

このように、X線検出器50としてAPDを用いた場合、アッテネータを挿入してX線を減衰させ測定する必要がないので、データを取得する時間が短くなり、1次元アレイ検出器を用いた検査方法と同程度の時間で測定が可能である。

図10にAPDを用いた測定例を示す。0度から3度の角度範囲を300秒、15秒、6秒、3秒でそれぞれ測定した例を示す。また、図11にそれぞれのデータを用いた解析結果を示す。これら図10及び図11から3秒の測定でも充分な検査ができることが解る。

【0035】

ここで、X線検出器の計数率と、測定時のダイナミックレンジについて説明する。

図12はX線検出器に入射するX線強度(単位はcps)と、X線検出器の出力である計数率(単位はcps)との関係を模式的に示したグラフである。

入射X線の強度が非常に大きくなると計数率が飽和することになる。その飽和計数率が測定可能な上限計数率である。図12で上限値と表示したものであり、この例は、107cpsである。

一方、入射X線強度が非常に小さくなると測定が不能になるが、その下限を決めるものとして二つの要因がある。第1の要因は、1点当たりの測定時間であり、第2の要因は、X線検出器のノイズレベルである。

【0036】

まず、第1の要因について説明すると、1点当たりの測定時間が例えば10ミリ秒と非常に短い場合、最低1個のX線光子を計数するためには、1カウント÷10ミリ秒=100cpsのX線強度が必要になる。これよりもX線強度が低くなると、測定時間中に1個のX線光子をカウントするか、1個もX線光子をカウントしないか、のどちらかであって、どちらの場合も、実際のX線強度がいくらであるのか、判定不能である。

したがって、X線検出器としては、100cps以下の測定結果は得られないことになり、その意味で、この測定限界を、図12において10ミリ秒の水平線で表している。このときの計数率の下限値は100cpsとなる。同様に、1点当たりの測定時間が100ミリ秒のときは、下限計数率は10cpsであり、1点当たりの測定時間が1000ミリ秒(1秒)のときは、下限計数率は1cpsとなる。

【0037】

次に、第2の要因について説明する。X線検出器には固有のノイズレベルがあり、それよりも低い入射X線強度は、ノイズレベルに隠れて検出できない。図12のグラフは、ノイズレベルが約1cpsの例であり、これよりも低い入射X線強度は検出できない。結局、ノイズレベルに相当する計数率と、1点当たりの測定時間で決まる下限計数率のうちの大きいほうが、その測定における下限計数率となる。図12のグラフで言うと、1点当たりの測定時間が1000ミリ秒以下の場合は、1点当たりの測定時間によって定まる下限計数率が、その測定における下限計数率となる。逆に、1点当たりの測定時間が1000ミリ秒を超えると、ノイズレベルのところが下限計数率となり、下限計数率は測定時間には依存しなくなる。図12の実線のグラフは、1点当たりの測定時間が10ミリ秒のときの計数率のグラフである。このとき、上限値は107cps、下限値は100cpsであって、測定可能なダイナミックレンジは5桁を確保できている。

【0038】

図13のグラフは、ノイズレベルが約0.01cpsと非常に低いX線検出器を使った場合の、図12と同様のグラフである。この場合は、1点当たりの測定時間をかなり長くしていっても、それによる下限計数率がノイズレベルを下回ることはない。図13のグラフの実線は、1点当たりの測定時間が100秒以上のときの計数率のグラフである。1点当たりの測定時間が100秒になると、それによる下限計数率は0.01cpsとなり、ここでやっとノイズレベルとほぼ同等になる。このように、ノイズレベルの低いX線検出器を使うと、1点当たりの測定時間を長くすることで下限計数率を非常に低い値まで下げることができ、それによってダイナミックレンジを非常に大きくすることができる。図13の例では、上限計数率が107cpsで、下限計数率が0.01cpsなので、測定可能なダイナミックレンジは109となる。

【0039】

APDは、上限計数率が108cpsであり、かつ、ノイズレベルが0.002cpsである。したがって、このAPDを使用して、1点当たりの測定時間を短くして、反射率測定の所要時間を数秒程度に短縮することもできるし、1点当たりの測定時間を長くして、非常に大きなダイナミックレンジで反射率曲線を測定することもできる。

【0040】

図1乃至図3に戻り、試料台10の上方には、機器交換機構80が設けてあり、この機器交換機構80により蛍光X線検出器60と光学カメラ70を選択して、入射X線の収束位置(測定位置)の対向位置へ配置する構成となっている。

【0041】

これら試料台10の上方に位置する構成要素は、図14に示すように、カバー85によって被覆され、機器移動交換時に発生するおそれのある塵埃が、試料台10に配置した検査対象の上に落下することを防止してある。なお、カバー85には、光学カメラ70の視野を開放する透過窓が底面に形成してある。さらに、カバー85内は、図示しない排気装置によって排気され、これにより窓からの塵埃落下も防止される。

【0042】

光学カメラ70は、焦点が入射X線の収束位置(すなわち、測定位置)に合うようあらかじめ調整してある。試料台10上に配置された半導体ウエーハは、この光学カメラ70を通して後述する画像認識回路で画像認識される。そして、画像認識回路による画像認識結果に基づき、位置決め機構20が駆動制御され、これにより半導体ウエーハの任意の被測定部位を、正確に入射X線の収束位置(測定位置)へ位置決めすることが可能となる。ここで、位置決め機構20を昇降させて半導体ウエーハの被測定部位を光学カメラ70の焦点に合致させる機構を作用したので、その高さ方向の位置決めと画像認識とを同時に処理することができ、動作時間の大幅な短縮を図ることができる。

【0043】

図15は本実施形態に係るX線薄膜検査装置の制御系を示すブロック図である。

X線照射ユニット40に組み込まれたX線管42への高圧電源47の供給、およびシャッター45の開閉操作は、XGコントローラ101が実行する。また、光学カメラ70が捉えた画像は、画像認識回路102で画像認識される。なお、光学カメラ70の焦点位置はフォーカスコントローラ103によって調整される、既述したように光学カメラ70の焦点は、入射X線の収束位置(すなわち、測定位置)に合わせられる。位置決めコントローラ104は、画像認識回路102による画像認識結果に基づいて位置決め機構20を駆動制御する。機器交換機構80は、機器交換コントローラ105により駆動制御され、ゴニオメータ30は、ゴニオコントローラ106によって駆動制御される。

XGコントローラ101、画像認識回路102、フォーカスコントローラ103、位置決めコントローラ104、機器交換コントローラ105、ゴニオコントローラ106は、中央処理装置(CPU)100からの設定情報に基づいてそれぞれの作動する。また、X線検出器50と蛍光X線検出器60は、それぞれ計数制御回路107,108によって制御される。これら各コントローラ、CPU、計数制御回路が、X線薄膜検査装置の制御手段を構成している。

【0044】

図16はX線薄膜検査を実行する際の制御フローチャートである。

試料台10上に検査対象となる半導体ウエーハを配置した後、まず半導体ウエーハの被測定部位を測定位置へ位置決めする(ステップS1)。この位置決めは、位置決め機構20の駆動制御をもって実行される。すなわち、光学カメラ70が試料台10上の半導体ウエハを捉え、画像認識回路102で画像認識し、当該認識結果に基づいて位置決めコントローラ104が位置決め機構20を駆動制御する。位置決め機構20は、水平2方向(X−Y方向)および高さ方向(Z方向)に移動して、半導体ウエーハの被測定部位を測定位置へ配置する。

【0045】

半導体ウエーハに形成される半導体素子内の微小な薄膜パターンを被測定部位とする場合は、あらかじめ検査対象である半導体ウエーハに形成された半導体素子のスクライブ・ライン、メモリー部、ダミーパターンやICチップの特定部位など微小なパターンを画像認識回路102に記憶させておき、検査に際して検査対象である半導体ウエーハの検査対象領域を光学カメラ70で観察し、その観察画像とあらかじめ記憶してある上記微小パターンを対比して合わせることにより、被測定部位である微小パターンであることを画像認識回路102が判別する。その判別結果に基づいて位置決め機構20が被測定部位である微小パターンを被測定位置へ位置決めする。

【0046】

また、上述したように半導体ウエーハに形成される半導体素子内の微小な薄膜パターンを被測定部位とする場合、その長手方向をX線の入射方向に合わせて配置することが好ましい。この方向合わせは、位置決め機構20による水平2方向(X−Y方向)の移動と面内回転によって、短い移動距離で実現できる。

図17に示すように、水平2方向(X−Y方向)の移動だけで位置決めと方向合わせを実行しようとした場合、半導体ウエーハの全領域に存在する被測定部位をすべて測定位置に合わせるためには、X方向およびY方向のそれぞれに半導体ウエーハの直径分だけ移動距離を確保しなければならない。このため、試料台10の周辺構造が大形化してしまう。

本実施形態では、図18に示すように、水平2方向(X−Y方向)の移動と面内回転によって位置決めと方向合わせを実行するので、X線方向またはY方向への移動は、半導体ウエーハの半径分だけ移動距離を確保すればよく、その結果、試料台10の周辺構造を小型化することが可能である。

【0047】

次に、半導体ウエーハの傾き補正を行う(ステップS2)。この傾き補正は、図19に示すように、半導体ウエーハを固定したまま、ゴニオメータ30の第1,第2の旋回アーム32,33を旋回させて行われる。X線照射ユニット40から半導体ウエーハへ照射されるX線の入射角度がθであれば、半導体ウエーハの表面からはθの角度にX線が反射していく。この反射X線をX線検出器50で検出する。これにより、半導体ウエーハの表面に対してX線照射ユニット40とX線検出器50とが同じ角度位置に配置され、ここを原点としてそれぞれの角度制御を実行することが可能となる。

【0048】

上述したように半導体ウエーハの被測定部を位置決めするとともに傾き補正を実行した後、X線反射率測定(XRR)、X線蛍光測定(XRF)、X線回折測定(XRD)のいずれかをもってX線検査を実行し(ステップS3)、中央処理装置が検査データを解析して(ステップS4)、解析結果を出力する(ステップS5)。

以上の各ステップは半導体ウエーハに設定した被測定部位のすべてについて実行され(ステップS6)、すべての被測定部位の検査が終了した後に終了する。

【0049】

〔半導体製造システム〕

次に、上述した構成のX線検査装置をライン上に組み込んだ半導体製造システムについて説明する。

図20は半導体製造ラインの一部構成を示す概要図である。半導体製造ラインは、成膜装置500によって半導体ウエーハの表面に薄膜を形成する成膜工程、薄膜上にレジストを塗布する塗布工程、回路パターンに合わせてレジストを露光する露光工程、露光処理された半導体ウエーハの現像・エッチング工程などを含んでいる。

【0050】

本実施形態のX線検査装置による薄膜検査工程は、成膜工程の次に組み込まれ、成膜装置101によって成膜された半導体ウエーハをインラインで検査する。検査に用いる半導体ウエーハは、ブランケットウエーハではなく、製品となるプロダクトウエーハである。

検査は、例えば、モニタ用検査と解析用検査に分けられ、通常はモニタ用検査を実施する。モニタ用検査は、半導体ウエーハの表面に設定した任意の5〜13箇所を被測定部位として実施される。そして、モニタ用検査によって薄膜の異常が検出されたとき、50箇所程度に被測定部位の数を増やしてさらに解析用検査を実施し、詳細な薄膜データを得る。

【0051】

そして、検査結果があらかじめ設定した正常と判断される範囲を逸脱した場合は、同一検査部位を再度検査することにより確認を行い、通信手段によって警報を発することにより半導体の製造状態が異常であることをオペレータなどに知らせる。あるいは、検査結果が予め正常と判断される範囲を逸脱した場合は、自動的に通常と異なる指定された部位を検査して、通信手段によって警報を発することにより半導体の製造状態が異常であることをオペレータに知らせる。

【0052】

具体的には、得られた検査データに基づき、成膜装置が異常であるときは直ちに通信手段によって警報を発し、人手による成膜装置の点検を行うか、あるいは成膜装置の動作パラメータを変更することで正常状態に戻すフィードバック制御を行い、歩留りよい半導体ウエーハの製造を実現する。

【0053】

また、検査は、成膜工程毎に半導体ウエーハに形成された半導体素子のスクライブ・ライン、メモリー部、ダミーパターンやICチップの特定部位など微小なパターンを被測定部位として、その成膜工程毎に実行し、成膜をモニターする。本実施形態のX線薄膜検査装置は、微小焦点に強い強度のX線を照射できるので、狭小面積の素子部へ適切にX線を照射することが可能であり、特定部位の薄膜の検査が可能である。上記微小パターンの測定位置への位置決めは、上述したとおり光学カメラ70で捉えた画像に基づき位置決め機構20を制御して行われる。このとき、X線の入射方向に微小パターンの長手方向を合わせることが好ましい。これはX線反射率測定法(XRR)が試料となるウェーハに対し微小な角度(0〜10度)でX線を照射するため、X線のビーム方向に測定部位が伸長することによる。100μm径のX線ビームを用いても約3度の角度では検査部分の長さは約2mmとなる。

【0054】

図21に示すように、半導体ウエーハに形成された半導体素子200の内部は、各種の機能を有する薄膜パターンに分割されており、それぞれの特性を得るため、異なる薄膜で形成されている。例えば図21ではメモリー201、プロセッサユニット202、メモリーマネージングユニット203、インターフェース204の各パターンを示している。これらそれぞれの工程で管理・検査が必要とされる薄膜パターンの形成部位を被測定部位として、その長手方向がX線の微小角度による伸長方向に合わせる。このため試料台は180度以上の回転角度が可動である必要がある。

また、一般に、半導体素子200のサイズは0.3〜20mm程度であるが、各測定部位の薄膜パターンのサイズは短い方向では200μm以下になることもあるので、X線のビームサイズは200μm以下であることが望ましい。

【0055】

X線検査装置は、図22に示すように、箱形をした装置カバー300の内部に配設してある。装置カバー300は、X線を遮断する金属材料で構成してある。装置カバー300の内部は、X線検査部と、ウエーハ搬送部とに区分けされており、X線検査室部にX線検査装置が配設してある。

【0056】

ウエーハ搬送部には、半導体ウエーハを一枚一枚把持してX線検査装置の試料台10へ自動的に配置する搬送ロボット(図示せず)が設けてある。装置カバー300の前面には、ウエーハ投入台301と挿入口302とが設けてあり、成膜装置500によって成膜された半導体ウエーハは、複数枚積層された状態でケースに収められ、ウエーハ投入台301に配置される。搬送ロボットは、ウエーハ投入台301に配置されたケースから半導体ウエーハを一枚ずつピックアップしてX線検査装置の試料台10へと搬送する。また、搬送ロボットは、検査が終了した半導体ウエーハを、試料台10からピックアップしてウエーハ投入台301上のケースに返す。

【0057】

〔本実施形態に係るX線薄膜検査装置の主な作用効果〕

上述した本実施形態のX線薄膜検査装置によれば、高いスループットと高分解能を実現でき、インラインでプロダクト・ウエーハを直接検査することができる。

X線反射率測定では、単層膜だけでなく、表面から数層の各々の層の膜厚、密度、ラフネスを同時に導出することが可能である。しかも、複数台のX線照射ユニット40を第1の旋回アーム32に搭載できるようになっているので、複数の異なる波長のX線ビームを利用したより精度の高い多層膜解析が実現可能となる。

【0058】

蛍光X線測定では、パターン認識用CCDカメラと蛍光X線検出器の位置を移動することが可能なため、試料ウェーハに近接して蛍光X線検出器を設置することが可能となった。これにより、CuやTaの他に大気中でアルミニウム膜の膜厚測定ができるようになった。アルミニウムの場合、蛍光X線が空気に吸収され微弱になるため、従来のシステムでは測定が難しかった。本実施形態のX線薄膜検査装置によれば、高感度で蛍光X線が捉えられるようになり、アルミニウム配線膜の膜厚測定が可能となった。

【0059】

すなわち、アルミニウム測定時に検査条件が設定されると、第1の旋回アーム32が旋回して、アルミニウムの測定に適した波長のX線を発生するX線照射ユニット40を、検査対象である半導体ウエーハに対して低角度の入射角度位置に配置する。具体的には、1度から5度の入射角度に設定される。詳しくは、入射角度をθ度、半導体ウエーハの被測定部位におけるアルミニウム膜の膜厚をtμmとした場合、sinθ=t/27の関係式を満足する入射角度に設定することが好ましい。

このように入射角度を低角度に設定することで、半導体ウエーハへの入射X線が蛍光X線検出器60に遮られない余裕空間ができ、機器交換機構80に内蔵されている上下移動機構により蛍光X線検出器60を下降させ、他の元素を測定するときに比べ蛍光X線検出器60を半導体ウエーハの表面に近接する位置に配置することが可能となる。

これにより、半導体ウエーハの測定面と蛍光X線検出器60との間のX線通路(X線の入射空間)を1〜2mmにすることができ、半導体ウエーハの測定面から発生する蛍光X線の多くを空気に吸収される前に蛍光X線検出器60が補足可能となる。なお、入射角度を1度に設定した場合は、上記X線通路は1mmに設定することができる。

以上のごとく、第1の旋回アーム32によりアルミニウムの測定に適した波長のX線を発生するX線照射ユニット40を、検査対象である半導体ウエーハに対して低角度の入射角度位置に配置することと、機器交換機構80に内蔵されている上下移動機構により蛍光X線検出器60を下降させ、他の元素を測定するときに比べ蛍光X線検出器60を半導体ウエーハの表面に近接する位置に配置することにより、アルミニウム膜から発生する蛍光X線が蛍光X線検出60に到達するまでの強度減衰を抑えることができたので、大気中でのアルミニウムの測定が可能となる。

【0060】

さらに、検査対象の微小領域を微小ピッチで測定できるので、膜厚の面内分布を高分解能で測定することが可能である。ウエーハエッジ部の測定にも使えるので、膜厚モニターとしてばかりでなく、成膜プロセスを新たに立ち上げるときにも高スループット、高分解能測定の威力が発揮される。

【図面の簡単な説明】

【0061】

【図1】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す斜視図である。

【図2】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す斜視図である。

【図3】本発明の実施形態に係るX線薄膜検査装置の全体構造を示す正面図である。

【図4】X線照射ユニットの正面断面図である。

【図5】(a)は図4のA−A線断面図、(b)は同じくB−B線断面図、(c)は同じくC−C線断面図である。

【図6】X線照射ユニットのシャッター部分を拡大して示す断面図である。

【図7】X線照射ユニットの変形例を図5(c)に対応して示す断面図である。

【図8】コンフォーカルミラーの機能を説明するための斜視図である。

【図9】他の構成をしたコンフォーカルミラーの機能を説明するための斜視図である。

【図10】本発明による検査装置を用い、測定時間を変化させて行った2θ値0−3度のXRR測定例を示すグラフである。

【図11】本発明による検査装置を用い、測定時間を変化させて行った2θ値0−3度のXRRを用いて膜厚・膜密度検査を行った結果を示す表である。

【図12】X線検出器のダイナミックレンジを説明するグラフである。

【図13】X線検出器のダイナミックレンジを説明する別のグラフである。

【図14】試料台の上方に設けたカバーの構造を拡大して示す斜視図である。

【図15】本発明の実施形態に係るX線検査装置の制御系を示すブロック図である。

【図16】本発明の実施形態に係るX線検査装置の制御フローチャートである。

【図17】半導体ウエーハの位置決め動作を説明するための比較図である。

【図18】半導体ウエーハの位置決め動作を説明するための図である。

【図19】半導体ウエーハの傾き補正を説明するための図である。

【図20】半導体製造ラインの一部構成を示す概要図である。

【図21】被測定部位となる半導体ウエーハに形成された半導体素子の内部構成例を示す模式図である。

【図22】本発明の実施形態に係るX線検査装置を装置カバーで被覆した状態を示す斜視図である。

【符号の説明】

【0062】

10:試料台、20:位置決め機構、30:ゴニオメータ、40:X線照射ユニット、50:X線検出器、60:蛍光X線検出器、70:光学カメラ、80:機器交換機構

【特許請求の範囲】

【請求項1】

検査対象を上面に配置する試料台と、

前記試料台の上面に配置された検査対象の画像を認識する画像認識手段と、

前記画像認識手段による検査対象の画像認識結果に基づき制御され、前記試料台を水平面上で直交する2方向、高さ方向、および面内回転方向に移動させる位置決め機構と、

前記試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する第1,第2の旋回部材を備えたゴニオメータと、

前記第1の旋回部材に搭載され、かつX線管およびX線光学素子をユニット本体内に内蔵するX線照射ユニットと、

前記第2の旋回部材に搭載されたX線検出器と、

を備えたことを特徴とするX線薄膜検査装置。

【請求項2】

前記X線照射ユニットのX線光学素子は、前記X線管から放射されたX線を、あらかじめ設定した測定位置へ200μm径以下の断面に収束する機能を有していることを特徴とする請求項1のX線薄膜検査装置。

【請求項3】

前記X線照射ユニットは、ユニット本体内で前記X線管から放射されたX線を前記X線光学素子に導く軌道を遮断又は開放するシャッターを備えており、かつこのシャッターの周囲に気体流路を形成したことを特徴とする請求項1または2のX線薄膜検査装置。

【請求項4】

前記X線検出器は、X線強度を減衰せしめる手段を使用せずにX線検出素子1画素で10,000,000カウント毎秒以上のX線強度を測定できるアバランシェフォトダイオードにより構成されていることを特徴とする請求項1乃至3のいずれか一項に記載のX線薄膜検査装置。

【請求項5】

前記第1の旋回部材に、複数の前記X線照射ユニットを旋回方向に並べて搭載したことを特徴とする請求項1乃至4のいずれか一項に記載のX線薄膜検査装置。

【請求項6】

前記複数のX線照射ユニットは、それぞれ波長の異なるX線を発生するX線管を内蔵していることを特徴とする請求項5のX線薄膜検査装置。

【請求項7】

X線の照射により検査対象から発生する蛍光X線を検出する蛍光X線検出器を備えたことを特徴とする請求項1乃至6のいずれか一項に記載のX線薄膜検査装置。

【請求項8】

前記画像認識手段は、光学カメラと、この光学カメラが捉えた画像を認識する画像認識回路とを含み、

前記光学カメラと前記蛍光X線検出器とが、前記試料台の上方に配設されており、

これら光学カメラおよび蛍光X線検出器を選択して、所定の測定位置と対向する位置へ移動させる機器交換機構を備えたことをとを特徴とする請求項7のX線薄膜検査装置。

【請求項9】

前記光学カメラ、蛍光X線検出器、および機器交換機構を被覆するカバーを設け、

前記カバーは、前記光学カメラの視野に対向する位置に透過窓が形成してあり、

かつ、前記カバー内部の気体を排気する排気手段を備えたことを特徴とする請求項8のX線薄膜検査装置。

【請求項10】

プロダクトウエーハを検査対象とする請求項1乃至9のいずれか一項に記載したX線検査装置であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する制御手段を備えたことを特徴とするX線薄膜検査装置。

【請求項11】

請求項10のX線薄膜検査装置において、

前記制御手段は、さらに前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、前記被測定部位の長手方向を、前記X線照射ユニットからのX線入射方向に合わせて配置することを特徴とするX線薄膜検査装置。

【請求項12】

請求項10または11のX線薄膜検査装置において、

前記制御手段は、前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とするX線薄膜検査装置。

【請求項13】

請求項10乃至12のいずれか一項に記載のX線薄膜検査装置において、

前記制御手段は、前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として、前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行することを特徴とするX線薄膜検査装置。

【請求項14】

請求項1乃至13のいずれか一項に記載したX線薄膜検査装置と、

半導体製造プロセスにて薄膜形成された半導体ウエーハを、一枚ずつ前記X線薄膜検査装置の試料台へ搬送する搬送ロボットと、

これらX線薄膜検査装置および搬送ロボットを収納する装置カバーと、を備えたプロダクトウエーハの薄膜検査装置。

【請求項15】

請求項1乃至9のいずれか一項に記載したX線薄膜検査装置を用いたプロダクトウエーハの薄膜検査方法であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、当該被測定部位を前記X線薄膜検査装置の測定位置へ位置決めし、当該被測定部位の薄膜検査を実行することを特徴とするプロダクトウエーハの薄膜検査方法。

【請求項16】

前記被測定部位の長手方向を、前記X線照射ユニットからのX線入射方向に合わせて配置し、当該被測定部位の薄膜検査を実行することを特徴とする請求項15のプロダクトウエーハの薄膜検査方法。

【請求項17】

前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とする請求項15または16のプロダクトウエーハの薄膜検査方法。

【請求項18】

前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とする請求項15乃至17のいずれか一項に記載したプロダクトウエーハの薄膜検査方法。

【請求項1】

検査対象を上面に配置する試料台と、

前記試料台の上面に配置された検査対象の画像を認識する画像認識手段と、

前記画像認識手段による検査対象の画像認識結果に基づき制御され、前記試料台を水平面上で直交する2方向、高さ方向、および面内回転方向に移動させる位置決め機構と、

前記試料台の上面と直交する仮想平面に沿ってそれぞれ旋回する第1,第2の旋回部材を備えたゴニオメータと、

前記第1の旋回部材に搭載され、かつX線管およびX線光学素子をユニット本体内に内蔵するX線照射ユニットと、

前記第2の旋回部材に搭載されたX線検出器と、

を備えたことを特徴とするX線薄膜検査装置。

【請求項2】

前記X線照射ユニットのX線光学素子は、前記X線管から放射されたX線を、あらかじめ設定した測定位置へ200μm径以下の断面に収束する機能を有していることを特徴とする請求項1のX線薄膜検査装置。

【請求項3】

前記X線照射ユニットは、ユニット本体内で前記X線管から放射されたX線を前記X線光学素子に導く軌道を遮断又は開放するシャッターを備えており、かつこのシャッターの周囲に気体流路を形成したことを特徴とする請求項1または2のX線薄膜検査装置。

【請求項4】

前記X線検出器は、X線強度を減衰せしめる手段を使用せずにX線検出素子1画素で10,000,000カウント毎秒以上のX線強度を測定できるアバランシェフォトダイオードにより構成されていることを特徴とする請求項1乃至3のいずれか一項に記載のX線薄膜検査装置。

【請求項5】

前記第1の旋回部材に、複数の前記X線照射ユニットを旋回方向に並べて搭載したことを特徴とする請求項1乃至4のいずれか一項に記載のX線薄膜検査装置。

【請求項6】

前記複数のX線照射ユニットは、それぞれ波長の異なるX線を発生するX線管を内蔵していることを特徴とする請求項5のX線薄膜検査装置。

【請求項7】

X線の照射により検査対象から発生する蛍光X線を検出する蛍光X線検出器を備えたことを特徴とする請求項1乃至6のいずれか一項に記載のX線薄膜検査装置。

【請求項8】

前記画像認識手段は、光学カメラと、この光学カメラが捉えた画像を認識する画像認識回路とを含み、

前記光学カメラと前記蛍光X線検出器とが、前記試料台の上方に配設されており、

これら光学カメラおよび蛍光X線検出器を選択して、所定の測定位置と対向する位置へ移動させる機器交換機構を備えたことをとを特徴とする請求項7のX線薄膜検査装置。

【請求項9】

前記光学カメラ、蛍光X線検出器、および機器交換機構を被覆するカバーを設け、

前記カバーは、前記光学カメラの視野に対向する位置に透過窓が形成してあり、

かつ、前記カバー内部の気体を排気する排気手段を備えたことを特徴とする請求項8のX線薄膜検査装置。

【請求項10】

プロダクトウエーハを検査対象とする請求項1乃至9のいずれか一項に記載したX線検査装置であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行する制御手段を備えたことを特徴とするX線薄膜検査装置。

【請求項11】

請求項10のX線薄膜検査装置において、

前記制御手段は、さらに前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、前記被測定部位の長手方向を、前記X線照射ユニットからのX線入射方向に合わせて配置することを特徴とするX線薄膜検査装置。

【請求項12】

請求項10または11のX線薄膜検査装置において、

前記制御手段は、前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とするX線薄膜検査装置。

【請求項13】

請求項10乃至12のいずれか一項に記載のX線薄膜検査装置において、

前記制御手段は、前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として、前記画像認識手段からの認識結果に基づき前記位置決め機構を制御し、当該被測定部位を所定の測定位置へ位置決めするとともに、当該被測定部位の薄膜検査を実行することを特徴とするX線薄膜検査装置。

【請求項14】

請求項1乃至13のいずれか一項に記載したX線薄膜検査装置と、

半導体製造プロセスにて薄膜形成された半導体ウエーハを、一枚ずつ前記X線薄膜検査装置の試料台へ搬送する搬送ロボットと、

これらX線薄膜検査装置および搬送ロボットを収納する装置カバーと、を備えたプロダクトウエーハの薄膜検査装置。

【請求項15】

請求項1乃至9のいずれか一項に記載したX線薄膜検査装置を用いたプロダクトウエーハの薄膜検査方法であって、

プロダクトウエーハに形成された半導体素子の微小な薄膜パターンを被測定部位として、当該被測定部位を前記X線薄膜検査装置の測定位置へ位置決めし、当該被測定部位の薄膜検査を実行することを特徴とするプロダクトウエーハの薄膜検査方法。

【請求項16】

前記被測定部位の長手方向を、前記X線照射ユニットからのX線入射方向に合わせて配置し、当該被測定部位の薄膜検査を実行することを特徴とする請求項15のプロダクトウエーハの薄膜検査方法。

【請求項17】

前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらに同じ半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とする請求項15または16のプロダクトウエーハの薄膜検査方法。

【請求項18】

前記被測定部位の検査結果が、あらかじめ設定した正常と判断される範囲を逸脱した場合、さらにプロダクトウエーハの別の部位に形成された半導体素子の同一薄膜パターンを被測定部位として薄膜検査を実行することを特徴とする請求項15乃至17のいずれか一項に記載したプロダクトウエーハの薄膜検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2006−153767(P2006−153767A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−347686(P2004−347686)

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月30日(2004.11.30)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]