X線装置、X線照射方法、及び構造物の製造方法

【課題】検出精度の低下を抑制できるX線装置を提供する。

【解決手段】X線装置は、物体にX線を照射して物体を通過した透過X線を検出する。X線装置は、第1空間を形成するチャンバ部材と、第1空間に配置され、物体にX線を照射するX線源と、第1空間に配置され、物体を保持するステージと、X線源から射出され、物体を通過した透過X線の少なくとも一部を検出する検出器と、第1空間に配置され、X線源及びステージを支持する支持部材と、を備える。

【解決手段】X線装置は、物体にX線を照射して物体を通過した透過X線を検出する。X線装置は、第1空間を形成するチャンバ部材と、第1空間に配置され、物体にX線を照射するX線源と、第1空間に配置され、物体を保持するステージと、X線源から射出され、物体を通過した透過X線の少なくとも一部を検出する検出器と、第1空間に配置され、X線源及びステージを支持する支持部材と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線装置、X線照射方法、及び構造物の製造方法に関する。

【背景技術】

【0002】

物体の内部の情報を非破壊で取得する装置として、例えば下記特許文献に開示されているような、物体にX線を照射するX線源を有し、その物体を透過した透過X線を検出する検出器を備えるX線装置が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2009/0268869号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

X線装置において、例えばX線源と物体との相対位置の変化により、透過X線の検出精度が低下する可能性がある。

【0005】

本発明の態様は、検出精度の低下を抑制できるX線装置、X線照射方法、及び構造物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様に従えば、物体にX線を照射して物体を通過した透過X線を検出するX線装置であって、第1空間を形成するチャンバ部材と、第1空間に配置され、物体にX線を照射するX線源と、第1空間に配置され、物体を保持するステージと、X線源から射出され、物体を通過した透過X線の少なくとも一部を検出する検出器と、第1空間に配置され、X線源及びステージを支持する支持部材と、を備えるX線装置が提供される。

【0007】

本発明の第2の態様に従えば、第1空間を形成するチャンバ部材内に配置されるX線源、及びX線源からのX線が照射される測定物を保持するステージを、支持部材で支持することと、X線源からのX線を測定物に照射することと、測定物を通過した透過X線を検出器で検出することと、を含むX線照射方法が提供される。

【0008】

本発明の第3の態様に従えば、構造物の形状に関する設計情報を作製する設計工程と、設計情報に基づいて構造物を作成する成形工程と、作製された構造物の形状を第2の態様のX線照射方法を用いて計測する工程と、測定工程で得られた形状情報と、設計情報とを比較する検査工程と、を含む構造物の製造方法が提供される。

【発明の効果】

【0009】

本発明の態様によれば、検出精度の低下を抑制できる。

【図面の簡単な説明】

【0010】

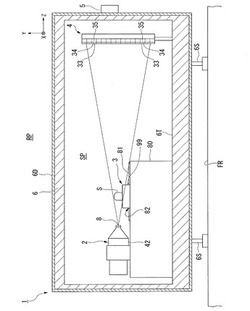

【図1】第1実施形態に係るX線装置の一例を示す概略構成図である。

【図2】第1実施形態に係るX線装置の一部を示す平面図である。

【図3】第1実施形態に係るX線源の一例を示す図である。

【図4】第2実施形態に係るX線装置の一例を示す概略構成図である。

【図5】第3実施形態に係るX線装置の一部を示す図である。

【図6】検出装置を備えた構造物製造システムの一例を示す図である。

【図7】構造物製造システムによる処理の流れを示したフローチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照しながら説明するが、本発明はこれに限定されない。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部の位置関係について説明する。水平面内の所定方向をZ軸方向、水平面内においてZ軸方向と直交する方向をX軸方向、Z軸方向及びX軸方向のそれぞれと直交する方向(すなわち鉛直方向)をY軸方向とする。また、X軸、Y軸、及びZ軸まわりの回転(傾斜)方向をそれぞれ、θX、θY、及びθZ方向とする。

【0012】

<第1実施形態>

第1実施形態について説明する。図1は、第1実施形態に係るX線装置1の一例を示す概略構成図である。図2は、第1実施形態に係るX線装置1の一部を示す平面図である。

【0013】

X線装置1は、測定物SにX線を照射して、その測定物Sを透過した透過X線を検出する。X線は、例えば波長1pm〜30nm程度の電磁波である。X線は、約50eVの超軟X線、約0.1〜2keVの軟X線、約2〜20keVのX線、及び約20〜100eKVの硬X線の少なくとも一つを含む。

【0014】

本実施形態において、X線装置1は、測定物SにX線を照射して、その測定物Sを透過した透過X線を検出して、その測定物Sの内部の情報(例えば、内部構造)を非破壊で取得するX線CT検査装置を含む。本実施形態において、測定物Sは、例えば機械部品、電子部品その他の産業用部品を含む。X線CT検査装置は、産業用部品にX線を照射して、その産業用部品を検査する産業用X線CT検査装置を含む。

【0015】

図1及び図2において、X線装置1は、X線を射出するX線源2と、測定物Sを保持して移動可能なステージ3と、X線源2から射出され、ステージ3に保持された測定物Sを透過した透過X線の少なくとも一部を検出する検出器4と、X線源2及びステージ3を支持する支持部材80と、X線装置1全体の動作を制御する制御装置5とを備えている。

【0016】

また、本実施形態において、X線装置1は、X線源2から射出されるX線が進行する内部空間SPを形成するチャンバ部材6を備えている。本実施形態において、X線源2、ステージ3、検出器4、及び支持部材80は、内部空間SPに配置される。

【0017】

本実施形態において、チャンバ部材6は、支持面FR上に配置される。支持面FRは、工場等の床面を含む。チャンバ部材6は、複数の脚部6Sに支持される。チャンバ部材6は、脚部6Sを介して、支持面FR上に配置される。本実施形態においては、脚部6Sにより、チャンバ部材6の下面と、支持面FRとは離れる。すなわち、チャンバ部材6の下面と支持面FRとの間に空間が形成される。なお、チャンバ部材6の下面の少なくとも一部と支持面FRとが接触してもよい。

【0018】

本実施形態において、チャンバ部材6は、鉛を含む。チャンバ部材6は、内部空間SPのX線が、チャンバ部材6の外部空間RPに漏出することを抑制する。

【0019】

本実施形態において、X線装置1は、チャンバ部材6に取り付けられ、チャンバ部材6よりも熱伝導率が小さい部材6Dを有する。本実施形態において、部材6Dは、チャンバ部材6の外面に配置される。部材6Dは、内部空間SPの温度が外部空間RPの温度(温度変化)の影響を受けることを抑制する。すなわち、部材6Dは、外部空間RPの熱が内部空間SPに伝わることを抑制する断熱部材として機能する。部材6Dは、例えばプラスチックを含む。本実施形態において、部材6Dは、例えば発泡スチロールを含む。

【0020】

X線源2は、測定物SにX線を照射する。X線源2は、X線を射出する射出部8を有する。X線源2は、点X線源を形成する。本実施形態において、射出部8は、点X線源を含む。X線源2は、測定物Sに円錐状のX線(所謂、コーンビーム)を照射する。なお、X線源2は、射出するX線の強度を調整可能でもよい。X線源2から射出されるX線の強度を調整する場合、測定物SのX線吸収特性等に基づいてもよい。なお、X線源2から射出されるX線の拡がる形状は、円錐状に限らず、例えば扇状のX線(所謂、ファンビーム)でもよい。

【0021】

本実施形態において、X線源2からのX線の少なくとも一部は、内部空間SPにおいてZ軸方向に進行する。本実施形態において、射出部8は、+Z方向を向いている。本実施形態において、射出部8から射出されたX線の少なくとも一部は、内部空間SPにおいて、+Z方向に進行する。

【0022】

本実施形態において、X線源2とステージ3とは、Z軸方向に配置される。本実施形態において、ステージ3は、X線源2の+Z側に配置される。

【0023】

本実施形態において、ステージ3は、支持部材80上において移動する。本実施形態において、X線装置1は、支持部材80に配置され、ステージ3をガイドするガイド部材81を有する。ガイド部材81は、Z軸方向に長い。ガイド部材81は、Z軸方向に関して、ステージ3をガイドする。

【0024】

また、X線装置1は、ステージ3を移動する駆動システム82を備えている。駆動システム82は、少なくともZ軸方向に関して、ステージ3を移動する。駆動システム82は、例えばリニアモータを含む。駆動システム82は、例えばガイド部材81に配置されたリニアモータの固定子と、ステージ3の少なくとも一部に配置されたリニアモータの可動子とを含む。

【0025】

本実施形態において、駆動システム82は、ステージ3(ステージ3のうち、測定物Sを保持する保持部)を、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に移動可能である。

【0026】

なお、駆動システム82が、ピエゾ素子を含んでもよい。例えば、駆動システム82は、ピエゾ素子を用いて、ステージ3をZ軸方向に移動させてもよい。また、駆動システム82は、ピエゾ素子を用いて、X軸、Y軸、Z軸、θX、θY、及びθZの少なくとも一つの方向にステージ3(ステージ3のうち、測定物Sを保持する保持部)を移動させてもよい。

【0027】

また、本実施形態において、X線装置1は、ステージ3の位置を計測する計測装置99を有する。計測装置99は、例えばエンコーダシステムを含む。エンコーダシステムは、例えばリニアエンコーダ、及びロータリーエンコーダの少なくとも一方を含む。本実施形態において、計測装置99は、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に関するステージ3の位置を計測可能である。例えば、Z軸方向に関するステージ3の位置を計測するエンコーダは、ガイド部材81に配置された目盛を有するスケール部材と、そのスケール部材の目盛を検出するエンコーダヘッドとを含む。なお、スケール部材の少なくとも一部が、支持部材80に配置されてもよい。

【0028】

支持部材80は、内部空間SPの底面6Tに配置される。支持部材80の位置は、内部空間SPにおいて、固定される。支持部材80は、X線源2及びステージ3の両方を支持する。支持部材80は、X線源2とステージ3とを一緒に支持する。

【0029】

支持部材80は、チャンバ部材6よりも熱膨張係数が小さい。支持部材80は、少なくともチャンバ部材6よりも熱変形し難い。

【0030】

本実施形態において、支持部材80は、低熱膨張材料によって形成されている。本実施形態において、支持部材80は、例えばインバー(invar)を含む。インバーは、ニッケル約36%程度、鉄約64%程度の合金である。

【0031】

本実施形態において、支持部材80は、1つの部材で構成される。なお、支持部材80が、複数の部材の組み合わせでもよい。複数の部材を組み合わせる場合には、それぞれの熱膨張係数が近いほうが望ましい。

【0032】

本実施形態において、ステージ3は、内部空間SPにおいて移動可能である。ステージ3は、X線源2の+Z側に配置される。ステージ3は、内部空間SPのうち、射出部8よりも+Z側の空間で移動可能である。ステージ3の少なくとも一部は、射出部8と対向可能である。ステージ3は、保持した測定物Sを、射出部8と対向する位置に配置可能である。ステージ3は、射出部8から射出されたX線が通過する経路上に、測定物Sを配置可能である。ステージ3は、射出部8から射出されたX線の照射範囲内に、測定物Sを配置可能である。

【0033】

検出器4は、内部空間SPにおいて、X線源2及びステージ3よりも+Z側に配置される。検出器4の位置は、固定される。なお、検出器4が移動可能でもよい。ステージ3は、内部空間SPのうち、X線源2と検出器4との間の空間を移動可能である。

【0034】

検出器4は、測定物Sを透過した透過X線を含むX線源2からのX線が入射する入射面33を有するシンチレータ部34と、シンチレータ部34において発生した光を受光する受光部35とを有する。検出器4の入射面33は、ステージ3に保持された測定物Sと対向可能である。

【0035】

シンチレータ部34は、X線が当たることによって、そのX線とは異なる波長の光を発生させるシンチレーション物質を含む。受光部35は、光電子倍増管を含む。光電子倍増管は、光電効果により光エネルギーを電気エネルギーに変換する光電管を含む。受光部35は、シンチレータ部34において発生した光を増幅し、電気信号に変換して出力する。

【0036】

検出器4は、シンチレータ部34を複数有する。シンチレータ部34は、XY平面内において複数配置される。シンチレータ部34は、アレイ状に配置される。検出器4は、複数のシンチレータ部34のそれぞれに接続するように、受光部35を複数有する。なお、検出器4は、入射するX線を、光に変換することなく直接電気信号に変換してもよい。

【0037】

図3は、本実施形態に係るX線源2の一例を示す断面図である。図3において、X線源2は、電子を発生するフィラメント39と、電子の衝突又は電子の透過によりX線を発生するターゲット40と、電子をターゲット40に導く導電子部材41とを備えている。また、本実施形態において、X線源2は、導電子部材41の少なくとも一部を収容するハウジング42を備えている。本実施形態において、フィラメント39、導電子部材41、及びターゲット40のそれぞれが、ハウジング42に収容されている。

【0038】

フィラメント39は、例えばタングステンを含む。フィラメント39は、コイル状に巻かれている。フィラメント39に電流が流れ、その電流によってフィラメント39が加熱されると、フィラメント39から電子(熱電子)が放出される。フィラメント39の先端は、尖っている。フィラメント39の尖った部分から電子が放出される。

【0039】

ターゲット40は、例えばタングステンを含み、電子の衝突又は電子の透過によりX線を発生する。本実施形態において、X線源2は、所謂、透過型である。本実施形態において、ターゲット40は、電子の透過により、X線を発生する。

【0040】

例えば、ターゲット40を陽極とし、フィラメント39を陰極として、ターゲット40とフィラメント39との間に電圧が加えられると、フィラメント39から飛び出した熱電子が、ターゲット(陽極)40に向かって加速し、ターゲット40に照射される。これにより、ターゲット40からX線が発生する。

【0041】

導電子部材41は、フィラメント39とターゲット40との間において、フィラメント39からの電子の通路の周囲の少なくとも一部に配置される。導電子部材41は、例えば集束レンズ、及び対物レンズ等の電子レンズ、若しくは偏光器を含み、フィラメント39からの電子をターゲット40に導く。導電子部材41は、ターゲット40の一部の領域(X線焦点)に電子を衝突させる。ターゲット40において電子が衝突する領域の寸法(スポットサイズ)は、十分に小さい。これにより、実質的に点X線源が形成される。

【0042】

X線源2において、ターゲット40に電子が照射されると、その電子のエネルギーのうち、一部のエネルギーが、X線となり、一部のエネルギーが、熱となる。ターゲット40に対する電子の照射により、ターゲット40の温度が上昇する可能性がある。また、ターゲット40の周囲の空間の温度が上昇する可能性がある。ターゲット40等の温度が上昇すると、例えばX線源2を支持する支持部材80の温度も上昇する可能性がある。

【0043】

本実施形態において、支持部材80は、X線源2のハウジング42を支持する。本実施形態においては、支持部材80上にX線源2及びステージ3の両方が配置されている。そのため、例えば支持部材80の温度が変化して、支持部材80が熱変形したとしても、X線源2とステージ3(測定物S)との相対位置の変動(理想的な相対位置に対する変化)が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下が抑制される。また、測定物Sの測定不良(検出不良)の発生が抑制される。

【0044】

本実施形態においては、支持部材80が低熱膨張材料によって形成されている。そのため、ターゲット40等の温度が上昇しても、支持部材80の熱変形が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動が抑制される。例えば、本実施形態においては、Z軸方向に関するX線源2とステージ3(測定物S)との距離の変動(理想的な距離に対する変化)が抑制される。また、Z軸と交差する方向(X軸方向及びY軸方向の一方又は両方)に関するX線源2とステージ3(測定物S)との相対位置の変動(理想的な相対位置に対する変化)が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下が抑制される。また、測定物Sの測定不良(検出不良)の発生が抑制される

【0045】

本実施形態においては、X線源2とステージ3とは、Z軸方向(X線の進行方向)に配置される。したがって、支持部材80が熱変形したとしても、Z軸と交差する方向(X軸方向及びY軸方向の少なくとも一方)に関するX線源2に対するステージ3(測定物S)の位置の変化(理想的な位置に対する変化)が抑制される。すなわち、所謂、軸ずれの発生が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定物Sの測定不良(検出不良)の発生が抑制される。

【0046】

なお、支持部材80の温度の上昇に伴い変形する場合においても、温度の上昇とともに一様に支持部材80が変形することが望ましい。例えば、支持部材80の熱によりZ軸方向に沿って変形する場合に、温度と比例してZ軸方向に沿った変形する。この場合においては、支持部材80はZ軸方向に膨張する。この場合には、予め支持部材80の温度毎の膨張量を記憶しておくことが望ましい。支持部材80の温度を計測することで、その温度での支持部材80の膨張量(変形量)を見積もることできる。これにより、支持部材80上の測定物SとX線源2との距離を算出することできる。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定不良(検出不良)の発生が抑制される。なお、支持部材80の熱によりZ軸方向に沿った変形を例に挙げたが、X、Y軸方向に沿った変形も同様である。さらに、支持部材80の変形が、X,Y、Z軸方向の中で複数方向(例えば、X、Y軸方向)に沿って変形した場合においても、予め支持部材80の温度毎の膨張量を記憶しておくことで、支持部材80の変形を見積もることができるので、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定不良(検出不良)の発生が抑制される。また、支持部材80の膨張量の見積もり方法は、支持部材80の温度計測に限られない。例えば、測定時間の経過(例えば、X線源2からのX線の発光開始からの経過時間)に伴う、支持部材80の変形量を予め計測または予測し、その計測または予測された結果により、測定時間の経過から、支持部材80の変形量を見積もることができる。なお、計測または予測された結果は装置に記憶させてもよい。

支持部材80Bの形状としては温度変化による形状変化があったとしても、等方的に形状変化が生じるような形状であることが好ましい。例えば、直方体な形状を用いることが望ましい。

【0047】

なお、本実施形態においては、支持部材80が低熱膨張材料で形成されることとしたが、低熱膨張材料で形成されなくてもよい。例えば、支持部材80が、チャンバ部材6よりも熱膨張係数が大きくてもよい。なお、支持部材80の熱膨張係数とチャンバ部材6の熱膨張係数とが実質的に同じでもよい。

【0048】

なお、本実施形態においては、X線源2とステージ2は支持部材80により支持されているが、支持部材80とは異なる部材でさらにX線源2を支持しても構わない。例えば、X線源2をチャンバ部材6で追加支持しても構わない。また、例えば、ステージ3とチャンバ部材6で追加支持しても構わない。この場合に、支持部材80とチャンバ部材6とが接触していなくても構わない。

【0049】

次に、本実施形態に係るX線装置1の動作の一例について説明する。検出において、ステージ3に測定物Sが保持される。制御装置5は、ステージ3を制御して、測定物SをX線源2と検出器4との間に配置する。

【0050】

制御装置5は、X線源2からX線を射出するために、フィラメント39に電流を流す。これにより、フィラメント39が加熱され、フィラメント39から電子が放出される。フィラメント39から放出された電子は、ターゲット40に照射される。これにより、ターゲット40からX線が発生する。

【0051】

X線源2から発生したX線の少なくとも一部は、測定物Sに照射される。測定物SにX線源2からのX線が照射されると、その測定物Sに照射されたX線の少なくとも一部は、測定物Sを透過する。測定物Sを透過した透過X線は、検出器4の入射面33に入射する。検出器4は、測定物Sを透過した透過X線を検出する。検出器4は、測定物Sを透過した透過X線に基づいて得られた測定物Sの像を検出する。検出器4の検出結果は、制御装置5に出力される。

【0052】

本実施形態において、制御装置5は、測定物SにおけるX線源2からのX線の照射領域を変えるために、測定物Sの位置を変えながら、その測定物SにX線源2からのX線を照射する。すなわち、制御装置5は、複数の測定物Sの位置ごとで、測定物SにX線源2からのX線を照射し、その測定物Sを透過した透過X線を、検出器4で検出する。

【0053】

本実施形態において、制御装置5は、測定物Sを保持したステージ3(ステージ3のうち、測定物Sを保持する保持部)を回転して、X線源2に対する測定物Sの位置を変えることによって、測定物SにおけるX線源2からのX線の照射領域を変える。

【0054】

すなわち、本実施形態において、制御装置5は、測定物Sを保持したステージ3(ステージ3のうち、測定物Sを保持する保持部)を回転させながら、その測定物SにX線を照射する。ステージ3の各位置(各回転角度)において測定物Sを通過した透過X線(X線透過データ)は、検出器4に検出される。検出器4は、各位置における測定物Sの像を取得する。

【0055】

制御装置5は、検出器4の検出結果から、測定物Sの内部構造を算出する。本実施形態において、制御装置5は、測定物Sの各位置(各回転角度)のそれぞれにおいて測定物Sを通過した透過X線(X線透過データ)に基づく測定物Sの像を取得する。すなわち、制御装置5は、測定物Sの像を複数取得する。

【0056】

制御装置Sは、測定物Sを回転させつつその測定物SにX線を照射することにより得られた複数のX線透過データ(像)に基づいて演算を行って、測定物Sの断層画像を再構成して、測定物Sの内部構造の三次元データ(三次元構造)を取得する。これにより、測定物Sの内部構造が算出される。測定物の断層画像の再構成方法としては、例えば、逆投影法、フィルタ補正逆投影法、及び逐次近似法が挙げられる。逆投影法及びフィルタ補正逆投影法に関しては、例えば、米国特許出願公開第2002/0154728号明細書に記載されている。また、逐次近似法に関しては、例えば、米国特許出願公開第2010/0220908号明細書に記載されている。

【0057】

以上説明したように、本実施形態によれば、支持部材80上にX線源2及びステージ3の両方を配置するようにしたので、温度変化が生じても、X線源2とステージ3(測定物S)との相対位置の変動が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下を抑制できる。例えば、X線装置1は、測定物Sの内部構造に関する情報を正確に取得することができる。

【0058】

<第2実施形態>

次に、第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0059】

図4は、第2実施形態に係るX線装置1Bの一例を示す図である。図4において、X線装置1Bは、内部空間SPを形成するチャンバ部材6Bと、内部空間SPに配置され、測定物SにX線を照射するX線源2と、内部空間SPに配置され、測定物Sを保持するステージ装置300と、X線源2から射出され、測定物Sを通過した透過X線の少なくとも一部を検出する検出器4と、内部空間SPに配置され、X線源2及びステージ装置300の少なくとも一部を支持する支持部材80Bとを備えている。支持部材80Bは、チャンバ部材6Bよりも熱膨張係数が小さい。本実施形態において、支持部材80Bは、インバー等の低熱膨張材料で形成される。本実施形態において、X線源2の射出部8から射出されたX線は、+Z方向に進行する。

【0060】

本実施形態において、ステージ装置300は、Z軸方向に配置される第1ステージ300Aと、第2ステージ300Bとを有する。本実施形態において、X線源2及び第1ステージ300Aが支持部材80Bに支持される。また、第1ステージ300Aの位置が、計測装置99Bによって計測される。第2ステージ300Bは、支持部材80Bと検出器4との間に配置される。本実施形態においては、第1ステージ300Aは、第2ステージ300BよりもX線源2側に配置される。すなわち、本実施形態においては、Z軸方向に沿った第1ステージ300AとX線源2との距離は、Z軸方向に沿った第2ステージ300BとX線源2との距離よりも短い。

【0061】

本実施形態において、チャンバ部材6Bが形成する内部空間SPは、X線源2、第1ステージ300A、及び支持部材80Bが配置される第1空間SP1と、第2ステージ300B、及び検出器4が配置される第2空間SP2とを含む。第1空間SP1と第2空間SP2とは、仕切部100によって仕切られる。仕切部100は、X線源2からのX線が通過可能な通過部101を有する。X線源2から射出されたX線は、通過部101を介して、第2空間SP2に供給される。

【0062】

また、本実施形態において、X線装置1Bは、内部空間SPの少なくとも一部に配置され、温度調整された気体Gを供給する供給口7を備える。供給口7は、X線源2の少なくとも一部に、温度調整された気体Gを供給する。本実施形態において、供給口7は、第1空間SP1に面する。

【0063】

本実施形態において、検出装置1Bは、気体Gの温度を調整する調整装置36を備える。調整装置36は、例えば電力によって作動する。供給口7は、調整装置36からの気体Gを第1空間SP1に供給する。

【0064】

本実施形態において、調整装置36は、チャンバ部材6Bの外部空間RPに配置される。本実施形態において、調整装置36は、支持面FRに配置される。調整装置36は、導管37と接続される。導管37は、外部空間RPに配置される。調整装置36とチャンバ部材6Bとは、離れている。導管37の少なくとも一部とチャンバ部材6Bとは、離れている。

【0065】

チャンバ部材6Bは、導管38を有する。導管38は、内部空間SP(第1空間SP1)と外部空間RPとを結ぶように形成される。導管38の一端の開口は、外部空間RPに面するように配置される。導管38の他端の開口は、第1空間SP1に面するように配置される。導管37の流路は、導管38の一端の開口と接続される。本実施形態において、導管38の他端の開口が、供給口7として機能する。

【0066】

本実施形態において、調整装置36は、例えば外部空間RPの気体を取り入れて、その気体の温度を調整する。調整装置36によって温度調整された気体Gは、導管37の流路、及びチャンバ部材6Bの導管38を介して、供給口7に送られる。供給口7は、X線源2の少なくとも一部と対向するように配置される。供給口7は、調整装置36からの気体GをX線源2の少なくとも一部に供給する。なお、導管37と導管38とは一体でもよいし、導管37と導管38の少なくとも一部とが別の部材でもよい。

【0067】

本実施形態において、第1ステージ300A、及び第1ステージ300Aの位置を計測する計測装置99Bは、上述の第1実施形態で説明したステージ3及び計測装置99と同様の構成である。第1ステージ300A及び計測装置99Bについての説明は省略する。

【0068】

本実施形態において、第2ステージ300Bは、測定物Sを保持するテーブル12と、テーブル12を移動可能に支持する第1可動部材13と、第1可動部材13を移動可能に支持する第2可動部材14と、第2可動部材14を移動可能に支持する第3可動部材15とを有する。

【0069】

テーブル12は、測定物Sを保持した状態で回転可能である。テーブル12は、θY方向に移動(回転)可能である。第1可動部材13は、X軸方向に移動可能である。第1可動部材13がX軸方向に移動すると、第1可動部材13とともに、テーブル12がX軸方向に移動する。第2可動部材14は、Y軸方向に移動可能である。第2可動部材14がY軸方向に移動すると、第2可動部材14とともに、第1可動部材13及びテーブル12がY軸方向に移動する。第3可動部材15は、Z軸方向に移動可能である。第3可動部材15がZ軸方向に移動すると、第3可動部材15とともに、第2可動部材14、第1可動部材13、及びテーブル12がZ軸方向に移動する。

【0070】

本実施形態において、X線装置1Bは、第2ステージ300Bの少なくとも一部を移動可能な駆動システム10を備える。駆動システム10は、第1可動部材13上においてテーブル12を回転させる回転駆動装置16と、第2可動部材14上において第1可動部材13をX軸方向に移動する第1駆動装置17と、第2可動部材14をY軸方向に移動する第2駆動装置18と、第3可動部材15をZ軸方向に移動する第3駆動装置19とを含む。

【0071】

第2駆動装置18は、第2可動部材14が有するナットに配置されるねじ軸20Bと、ねじ軸20Bを回転させるアクチュエータ20とを備える。ねじ軸20Bは、ベアリング21A、21Bによって回転可能に支持される。本実施形態において、ねじ軸20Bは、そのねじ軸20Bの軸線とY軸とが実質的に平行となるように、ベアリング21A、21Bに支持される。本実施形態において、第2可動部材14が有するナットとねじ軸20Bとの間にボールが配置される。すなわち、第2駆動装置18は、所謂、ボールねじ駆動機構を含む。

【0072】

第3駆動装置19は、第3可動部材15が有するナットに配置されるねじ軸23Bと、ねじ軸23Bを回転させるアクチュエータ23とを備える。ねじ軸23Bは、ベアリング24A、24Bによって回転可能に支持される。本実施形態において、ねじ軸23Bは、そのねじ軸23Bの軸線とZ軸とが実質的に平行となるように、ベアリング24A、24Bに支持される。本実施形態において、第3可動部材15が有するナットとねじ軸23Bとの間にボールが配置される。すなわち、第3駆動装置19は、所謂、ボールねじ駆動機構を含む。

【0073】

第3可動部材15は、第2可動部材14をY軸方向にガイドするガイド機構25を有する。ガイド機構25は、Y軸方向に長いガイド部材25A、25Bを含む。アクチュエータ20、及びねじ軸20Bを支持するベアリング21A、21Bを含む第2駆動装置18の少なくとも一部は、第3可動部材15に支持される。アクチュエータ20がねじ軸20Bを回転することによって、第2可動部材14は、ガイド機構25にガイドされながら、Y軸方向に移動する。

【0074】

本実施形態において、検出装置1Bは、ベース部材26を有する。ベース部材26は、チャンバ部材6Bに支持される。本実施形態において、ベース部材26は、支持機構を介して、チャンバ部材6Bの内壁(内面)に支持される。ベース部材26の位置は、固定される。

【0075】

ベース部材26は、第3可動部材15をZ軸方向にガイドするガイド機構27を有する。ガイド機構27は、Z軸方向に長いガイド部材27A、27Bを含む。アクチュエータ23、及びねじ軸23Bを支持するベアリング24A、24Bを含む第3駆動装置19の少なくとも一部は、ベース部材26に支持される。アクチュエータ23がねじ軸23Bを回転することによって、第3可動部材15は、ガイド機構27にガイドされながら、Z軸方向に移動する。

【0076】

なお、図示は省略するが、本実施形態において、第2可動部材14は、第1可動部材13をX軸方向にガイドするガイド機構を有する。第1駆動装置17は、第1可動部材13をX軸方向に移動可能なボールねじ機構を含む。回転駆動装置16は、テーブル12をθY方向に移動(回転)可能なモータを含む。

【0077】

本実施形態において、テーブル12に保持された測定物Sは、駆動システム10によって、X軸、Y軸、Z軸、及びθY方向の4つの方向に移動可能である。なお、駆動システム10は、テーブル12に保持された測定物Sを、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に移動させてもよい。また、本実施形態においては、駆動システム10は、ボールねじ駆動機構を含むこととしたが、例えば、ボイスコイルモータを含んでもよい。例えば、駆動システム10は、リニアモータを含んでもよいし、平面モータを含んでもよい。また、駆動システム10が、ピエゾ素子を含んでもよい。

【0078】

本実施形態において、第2ステージ300Bは、第2空間SP2において移動可能である。第2ステージ300Bは、射出部8から射出されたX線が通過する経路上に、測定物Sを配置可能である。第2ステージ300Bは、射出部8から射出されたX線XLの照射範囲内に、測定物Sを配置可能である。

【0079】

本実施形態において、検出装置1Bは、第2ステージ300Bの位置を計測する計測装置28を備えている。本実施形態において、計測装置28は、エンコーダシステムを含む。

【0080】

計測装置28は、テーブル12の回転量(θY方向に関する位置)を計測するロータリーエンコーダ29と、X軸方向に関する第1可動部材13の位置を計測するリニアエンコーダ30と、Y軸方向に関する第2可動部材14の位置を計測するリニアエンコーダ31と、Z軸方向に関する第3可動部材15の位置を計測するリニアエンコーダ32とを有する。

【0081】

本実施形態において、ロータリーエンコーダ29は、第1可動部材13に対するテーブル12の回転量を計測する。リニアエンコーダ30は、第2可動部材14に対する第1可動部材13の位置(X軸方向に関する位置)を計測する。リニアエンコーダ31は、第3可動部材15に対する第2可動部材14の位置(Y軸方向に関する位置)を計測する。リニアエンコーダ32は、ベース部材26に対する第3可動部材15の位置(Z軸方向に関する位置)を計測する。

【0082】

ロータリーエンコーダ29は、例えば第1可動部材13に配置された第1スケール部材と、テーブル12に配置され、第1スケール部材の目盛を検出する第1エンコーダヘッドとを含む。第1スケール部材は、第1可動部材13に固定されている。第1エンコーダヘッドは、テーブル12に固定されている。第1エンコーダヘッドは、第1スケール部材(第1可動部材13)に対するテーブル12の回転量を計測可能である。

【0083】

リニアエンコーダ30は、例えば第2可動部材14に配置された第2スケール部材と、第1可動部材13に配置され、第2スケール部材の目盛を検出する第2エンコーダヘッドとを含む。第2スケール部材は、第2可動部材14に固定されている。第2エンコーダヘッドは、第1可動部材13に固定されている。第2エンコーダヘッドは、第2スケール部材(第2可動部材14)に対する第1可動部材13の位置を計測可能である。

【0084】

リニアエンコーダ31は、第3可動部材15に配置された第3スケール部材と、第2可動部材14に配置され、第3スケール部材の目盛を検出する第3エンコーダヘッドとを含む。スケール部材は、第3可動部材15に固定されている。第3エンコーダヘッドは、第2可動部材14に固定されている。第3エンコーダヘッドは、スケール部材31A(第3可動部材15)に対する第2可動部材14の位置を計測可能である。

【0085】

リニアエンコーダ32は、ベース部材26に配置された第4スケール部材と、第3可動部材15に配置され、第4スケール部材の目盛を検出する第4エンコーダヘッドとを含む。第4スケール部材は、ベース部材26に固定されている。第4エンコーダヘッドは、第3可動部材15に固定されている。第4エンコーダヘッドは、第4スケール部材(ベース部材26)に対する第3可動部材15の位置を計測可能である。

【0086】

本実施形態において、第1ステージ300Aの位置を計測する計測装置99Bの分解能は、第2ステージ300Bの位置を計測する計測装置28の分解能よりも高い。分解能は、例えばエンコーダシステムのスケール部材の分解能を含む。スケール部材の分解能は、スケール部材の目盛の間隔を含む。すなわち、本実施形態において、第1ステージ300Aの位置を計測する計測装置99Bが有するスケール部材の目盛の間隔は、第2ステージ300Bの位置を計測する計測装置28が有するスケール部材の目盛の間隔よりも小さい。

【0087】

なお、第1ステージ300Aの位置を計測する計測装置99Bの分解能と、第2ステージ300Bの位置を計測する計測装置28の分解能とが同じでもよい。

【0088】

以上説明したように、本実施形態によれば、支持部材80B上にX線源2及び第1ステージ300Aの両方を配置するようにしたので、温度変化が生じても、X線源2と第1ステージ300A(測定物S)との相対位置の変動を抑制できる。したがって、X線源2と第1ステージ300A(測定物S)との相対位置の変動に伴うX線装置1Bの検出精度(検査精度、測定精度)の低下を抑制できる。例えば、X線装置1Bは、測定物Sの内部構造に関する情報を正確に取得することができる。

【0089】

図4の実施形態では支持部材80Bに光源2と物体Sを配置するステージ(300)を配置したが、他の構成部材を配置することも可能である。例えば、支持部材80BがX線源2と第1ステージ300Aと第2ステージ300Bと検出器4を支持しても構わない。しかしながら、コーンビーム形状のX線を使用する場合には縦方向(図4のY方向)にX線が広がりを持つ為、図4に示すように検出器4の実際の測定に使われる検出面の範囲に入射するX線を遮らない程度に支持部材80のZ方向の長さを制限することが好ましい。物体Sとターゲット8との位置ずれが検出に与える影響は物体Sとターゲット8との間隔が相対的に小さい場合に大きくなる。従って、支持部材80の長さを制限しても、検出精度に影響を与えるターゲット8から比較的近いZ方向に沿った範囲のみ支持部材80で光源とステージを支持することにより、検出精度の低下を抑制することが可能となる。

【0090】

<第3実施形態>

次に、第3実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0091】

図5は、第3実施形態に係るX線装置1CのX線源2Cの一部を示す図である。本実施形態において、X線源2Cは、所謂、反射型である。本実施形態において、X線源2Cは、フィラメント、及び導電子部材を含む電子射出部70と、ターゲット71とを備えている。本実施形態において、電子射出部70は、フィラメント及び導電子部材を収容するハウジング72を備えている。ターゲット71は、ハウジング72(電子射出部70)の外側に配置されている。電子射出部70の導電子部材は、フィラメントから発生した電子をターゲット71に導く。電子射出部70からの電子は、ターゲット71に衝突する。ターゲット71は、電子の衝突によりX線を発生する。

【0092】

本実施形態において、ターゲット71は、電子射出部70からの電子が照射される第1面71Aと、第1面71Aとは異なる方向を向く第2面71B及び第3面71Cを有する。本実施形態においては、第1面71Aに電子が照射されることによって、X線が発生する。

【0093】

本実施形態において、X線装置1Cは、X線源2C、及び測定物Sを保持するステージを支持する支持部材80Cを有する。なお、図5においては、ステージの図示が省略されている。本実施形態において、支持部材80Cは、ターゲット71を支持する。また、本実施形態において、支持部材80Cは、電子射出部70も支持する。

【0094】

以上説明したように、本実施形態においては、支持部材80C上に、ターゲット71を含むX線源2Cの少なくとも一部、及びステージの両方を配置するようにしたので、温度変化が生じても、X線源2Cとステージ(測定物S)との相対位置の変動を抑制できる。したがって、X線源2Cとステージ(測定物S)との相対位置の変動に伴うX線装置1Cの検出精度(検査精度、測定精度)の低下を抑制できる。

【0095】

<第4実施形態>

次に、第4実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0096】

第4実施形態においては、上述したX線装置1(1B、1C)を備えた構造物製造システムについて説明する。

【0097】

図6は、構造物製造システム200のブロック構成図である。構造物製造システム200は、上述のX線装置1と、成形装置120と、制御装置130と、リペア装置140とを備える。本実施形態においては、構造物製造システム200は、自動車のドア部分、エンジン部品、ギア部品、及び回路基板を備える電子部品等の成形品を作成する。

【0098】

設計装置110は、構造物の形状に関する設計情報を作成し、作成した設計情報を成形装置120に送信する。また、設計装置110は、作成した設計情報を制御装置130の後述する座標記憶部131に記憶させる。ここで、設計情報とは、構造物の各位置の座標を示す情報である。成形装置120は、設計装置110から入力された設計情報に基づいて上記構造物を作製する。成形装置120の成形工程は、鋳造、鍛造、及び切削の少なくとも一つを含む。

【0099】

X線装置1は、測定した座標を示す情報を制御装置130へ送信する。制御装置130は、座標記憶部131と、検査部132とを備える。座標記憶部131には、設計装置110により設計情報が記憶される。検査部132は、座標記憶部131から設計情報を読み出す。検査部132は、X線装置1から受信した座標を示す情報から、作成された構造物を示す情報(形状情報)を作成する。検査部132は、形状測定装置170から受信した座標を示す情報(形状情報)と座標記憶部131から読み出した設計情報とを比較する。検査部132は、比較結果に基づいて、構造物が設計情報通りに成形されたか否かを判定する。換言すれば、検査部132は、作成された構造物が良品であるか否かを判定する。検査部132は、構造物が設計情報通りに成形されていない場合、修復可能であるか否か判定する。修復できる場合、検査部132は、比較結果に基づいて、不良部位と修復量を算出し、リペア装置140に不良部位を示す情報と修復量を示す情報とを送信する。

【0100】

リペア装置140は、制御装置130から受信した不良部位を示す情報と修復量を示す情報とに基づいて、構造物の不良部位を加工する。

【0101】

図7は、構造物製造システム200による処理の流れを示したフローチャートである。まず、設計装置110が、構造物の形状に関する設計情報を作製する(ステップS101)。次に、成形装置120は、設計情報に基づいて上記構造物を作製する(ステップS102)。次に、X線装置1は構造物の形状に関する座標を測定する(ステップS103))。次に制御装置130の検査部132は、X線装置1から作成された構造物の形状情報と、上記設計情報とを比較することにより、構造物が設計情報通りに作成された否かを検査する(ステップS104)。

【0102】

次に、制御装置130の検査部132は、作成された構造物が良品であるか否かを判定する(ステップS105)。作成された構造物が良品である場合(ステップS106 YES)、構造物製造システム200はその処理を終了する。一方、作成された構造物が良品でない場合(ステップS106 NO)、制御装置130の検査部132は、作成された構造物が修復できるか否か判定する(ステップS107)。

【0103】

作成された構造物が修復できる場合(ステップS107 YES)、リペア装置140は、構造物の再加工を実施し(ステップS108)、ステップS103の処理に戻る。一方、作成された構造物が修復できない場合(ステップS107 YES)、構造物製造システム200はその処理を終了する。以上で、本フローチャートの処理を終了する。

【0104】

以上により、上記の実施形態におけるX線装置1が構造物の座標を正確に測定することができるので、構造物製造システム200は、作成された構造物が良品であるか否か判定することができる。また、構造物製造システム200は、構造物が良品でない場合、構造物の再加工を実施し、修復することができる。

【0105】

なお、上述の各実施形態においては、X線装置がX線源を有することとしたが、X線源がX線装置に対する外部装置でもよい。換言すれば、X線源がX線装置の少なくとも一部を構成しなくてもよい。

【0106】

なお、上述の各実施形態において、測定物Sは産業用部品に限られず、例えば人体でもよい。また、上述の各実施形態において、X線装置が医療用に用いられてもよい。

【0107】

上述の各実施形態においては、X線源2と検出器4を所定の位置に固定し、ステージを回転させ、測定物Sの像を取得しているが、走査方法はこれに限られない。X線源及び検出器の一方が所定の位置に固定され、他方が移動可能でもよい。また、X線源及び検出器の両方が移動可能でもよい。

【0108】

なお、上述の各実施形態の要件は、適宜組み合わせることができる。また、一部の構成要素を用いない場合もある。また、法令で許容される限りにおいて、上述の各実施形態及び変形例で引用した検出装置などに関する全ての公開公報及び米国特許の開示を援用して本文の記載の一部とする。

【符号の説明】

【0109】

1…X線装置、2…X線源、3…ステージ、4…検出器、6…チャンバ部材、7…供給口、40…ターゲット、42…ハウジング、80…支持部材、81…ガイド部材、300…ステージ装置、300A…第1ステージ、300B…第2ステージ、RP…外部空間、S…測定物、SP…内部空間。

【技術分野】

【0001】

本発明は、X線装置、X線照射方法、及び構造物の製造方法に関する。

【背景技術】

【0002】

物体の内部の情報を非破壊で取得する装置として、例えば下記特許文献に開示されているような、物体にX線を照射するX線源を有し、その物体を透過した透過X線を検出する検出器を備えるX線装置が知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許出願公開第2009/0268869号明細書

【発明の概要】

【発明が解決しようとする課題】

【0004】

X線装置において、例えばX線源と物体との相対位置の変化により、透過X線の検出精度が低下する可能性がある。

【0005】

本発明の態様は、検出精度の低下を抑制できるX線装置、X線照射方法、及び構造物の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の第1の態様に従えば、物体にX線を照射して物体を通過した透過X線を検出するX線装置であって、第1空間を形成するチャンバ部材と、第1空間に配置され、物体にX線を照射するX線源と、第1空間に配置され、物体を保持するステージと、X線源から射出され、物体を通過した透過X線の少なくとも一部を検出する検出器と、第1空間に配置され、X線源及びステージを支持する支持部材と、を備えるX線装置が提供される。

【0007】

本発明の第2の態様に従えば、第1空間を形成するチャンバ部材内に配置されるX線源、及びX線源からのX線が照射される測定物を保持するステージを、支持部材で支持することと、X線源からのX線を測定物に照射することと、測定物を通過した透過X線を検出器で検出することと、を含むX線照射方法が提供される。

【0008】

本発明の第3の態様に従えば、構造物の形状に関する設計情報を作製する設計工程と、設計情報に基づいて構造物を作成する成形工程と、作製された構造物の形状を第2の態様のX線照射方法を用いて計測する工程と、測定工程で得られた形状情報と、設計情報とを比較する検査工程と、を含む構造物の製造方法が提供される。

【発明の効果】

【0009】

本発明の態様によれば、検出精度の低下を抑制できる。

【図面の簡単な説明】

【0010】

【図1】第1実施形態に係るX線装置の一例を示す概略構成図である。

【図2】第1実施形態に係るX線装置の一部を示す平面図である。

【図3】第1実施形態に係るX線源の一例を示す図である。

【図4】第2実施形態に係るX線装置の一例を示す概略構成図である。

【図5】第3実施形態に係るX線装置の一部を示す図である。

【図6】検出装置を備えた構造物製造システムの一例を示す図である。

【図7】構造物製造システムによる処理の流れを示したフローチャートである。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について図面を参照しながら説明するが、本発明はこれに限定されない。以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部の位置関係について説明する。水平面内の所定方向をZ軸方向、水平面内においてZ軸方向と直交する方向をX軸方向、Z軸方向及びX軸方向のそれぞれと直交する方向(すなわち鉛直方向)をY軸方向とする。また、X軸、Y軸、及びZ軸まわりの回転(傾斜)方向をそれぞれ、θX、θY、及びθZ方向とする。

【0012】

<第1実施形態>

第1実施形態について説明する。図1は、第1実施形態に係るX線装置1の一例を示す概略構成図である。図2は、第1実施形態に係るX線装置1の一部を示す平面図である。

【0013】

X線装置1は、測定物SにX線を照射して、その測定物Sを透過した透過X線を検出する。X線は、例えば波長1pm〜30nm程度の電磁波である。X線は、約50eVの超軟X線、約0.1〜2keVの軟X線、約2〜20keVのX線、及び約20〜100eKVの硬X線の少なくとも一つを含む。

【0014】

本実施形態において、X線装置1は、測定物SにX線を照射して、その測定物Sを透過した透過X線を検出して、その測定物Sの内部の情報(例えば、内部構造)を非破壊で取得するX線CT検査装置を含む。本実施形態において、測定物Sは、例えば機械部品、電子部品その他の産業用部品を含む。X線CT検査装置は、産業用部品にX線を照射して、その産業用部品を検査する産業用X線CT検査装置を含む。

【0015】

図1及び図2において、X線装置1は、X線を射出するX線源2と、測定物Sを保持して移動可能なステージ3と、X線源2から射出され、ステージ3に保持された測定物Sを透過した透過X線の少なくとも一部を検出する検出器4と、X線源2及びステージ3を支持する支持部材80と、X線装置1全体の動作を制御する制御装置5とを備えている。

【0016】

また、本実施形態において、X線装置1は、X線源2から射出されるX線が進行する内部空間SPを形成するチャンバ部材6を備えている。本実施形態において、X線源2、ステージ3、検出器4、及び支持部材80は、内部空間SPに配置される。

【0017】

本実施形態において、チャンバ部材6は、支持面FR上に配置される。支持面FRは、工場等の床面を含む。チャンバ部材6は、複数の脚部6Sに支持される。チャンバ部材6は、脚部6Sを介して、支持面FR上に配置される。本実施形態においては、脚部6Sにより、チャンバ部材6の下面と、支持面FRとは離れる。すなわち、チャンバ部材6の下面と支持面FRとの間に空間が形成される。なお、チャンバ部材6の下面の少なくとも一部と支持面FRとが接触してもよい。

【0018】

本実施形態において、チャンバ部材6は、鉛を含む。チャンバ部材6は、内部空間SPのX線が、チャンバ部材6の外部空間RPに漏出することを抑制する。

【0019】

本実施形態において、X線装置1は、チャンバ部材6に取り付けられ、チャンバ部材6よりも熱伝導率が小さい部材6Dを有する。本実施形態において、部材6Dは、チャンバ部材6の外面に配置される。部材6Dは、内部空間SPの温度が外部空間RPの温度(温度変化)の影響を受けることを抑制する。すなわち、部材6Dは、外部空間RPの熱が内部空間SPに伝わることを抑制する断熱部材として機能する。部材6Dは、例えばプラスチックを含む。本実施形態において、部材6Dは、例えば発泡スチロールを含む。

【0020】

X線源2は、測定物SにX線を照射する。X線源2は、X線を射出する射出部8を有する。X線源2は、点X線源を形成する。本実施形態において、射出部8は、点X線源を含む。X線源2は、測定物Sに円錐状のX線(所謂、コーンビーム)を照射する。なお、X線源2は、射出するX線の強度を調整可能でもよい。X線源2から射出されるX線の強度を調整する場合、測定物SのX線吸収特性等に基づいてもよい。なお、X線源2から射出されるX線の拡がる形状は、円錐状に限らず、例えば扇状のX線(所謂、ファンビーム)でもよい。

【0021】

本実施形態において、X線源2からのX線の少なくとも一部は、内部空間SPにおいてZ軸方向に進行する。本実施形態において、射出部8は、+Z方向を向いている。本実施形態において、射出部8から射出されたX線の少なくとも一部は、内部空間SPにおいて、+Z方向に進行する。

【0022】

本実施形態において、X線源2とステージ3とは、Z軸方向に配置される。本実施形態において、ステージ3は、X線源2の+Z側に配置される。

【0023】

本実施形態において、ステージ3は、支持部材80上において移動する。本実施形態において、X線装置1は、支持部材80に配置され、ステージ3をガイドするガイド部材81を有する。ガイド部材81は、Z軸方向に長い。ガイド部材81は、Z軸方向に関して、ステージ3をガイドする。

【0024】

また、X線装置1は、ステージ3を移動する駆動システム82を備えている。駆動システム82は、少なくともZ軸方向に関して、ステージ3を移動する。駆動システム82は、例えばリニアモータを含む。駆動システム82は、例えばガイド部材81に配置されたリニアモータの固定子と、ステージ3の少なくとも一部に配置されたリニアモータの可動子とを含む。

【0025】

本実施形態において、駆動システム82は、ステージ3(ステージ3のうち、測定物Sを保持する保持部)を、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に移動可能である。

【0026】

なお、駆動システム82が、ピエゾ素子を含んでもよい。例えば、駆動システム82は、ピエゾ素子を用いて、ステージ3をZ軸方向に移動させてもよい。また、駆動システム82は、ピエゾ素子を用いて、X軸、Y軸、Z軸、θX、θY、及びθZの少なくとも一つの方向にステージ3(ステージ3のうち、測定物Sを保持する保持部)を移動させてもよい。

【0027】

また、本実施形態において、X線装置1は、ステージ3の位置を計測する計測装置99を有する。計測装置99は、例えばエンコーダシステムを含む。エンコーダシステムは、例えばリニアエンコーダ、及びロータリーエンコーダの少なくとも一方を含む。本実施形態において、計測装置99は、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に関するステージ3の位置を計測可能である。例えば、Z軸方向に関するステージ3の位置を計測するエンコーダは、ガイド部材81に配置された目盛を有するスケール部材と、そのスケール部材の目盛を検出するエンコーダヘッドとを含む。なお、スケール部材の少なくとも一部が、支持部材80に配置されてもよい。

【0028】

支持部材80は、内部空間SPの底面6Tに配置される。支持部材80の位置は、内部空間SPにおいて、固定される。支持部材80は、X線源2及びステージ3の両方を支持する。支持部材80は、X線源2とステージ3とを一緒に支持する。

【0029】

支持部材80は、チャンバ部材6よりも熱膨張係数が小さい。支持部材80は、少なくともチャンバ部材6よりも熱変形し難い。

【0030】

本実施形態において、支持部材80は、低熱膨張材料によって形成されている。本実施形態において、支持部材80は、例えばインバー(invar)を含む。インバーは、ニッケル約36%程度、鉄約64%程度の合金である。

【0031】

本実施形態において、支持部材80は、1つの部材で構成される。なお、支持部材80が、複数の部材の組み合わせでもよい。複数の部材を組み合わせる場合には、それぞれの熱膨張係数が近いほうが望ましい。

【0032】

本実施形態において、ステージ3は、内部空間SPにおいて移動可能である。ステージ3は、X線源2の+Z側に配置される。ステージ3は、内部空間SPのうち、射出部8よりも+Z側の空間で移動可能である。ステージ3の少なくとも一部は、射出部8と対向可能である。ステージ3は、保持した測定物Sを、射出部8と対向する位置に配置可能である。ステージ3は、射出部8から射出されたX線が通過する経路上に、測定物Sを配置可能である。ステージ3は、射出部8から射出されたX線の照射範囲内に、測定物Sを配置可能である。

【0033】

検出器4は、内部空間SPにおいて、X線源2及びステージ3よりも+Z側に配置される。検出器4の位置は、固定される。なお、検出器4が移動可能でもよい。ステージ3は、内部空間SPのうち、X線源2と検出器4との間の空間を移動可能である。

【0034】

検出器4は、測定物Sを透過した透過X線を含むX線源2からのX線が入射する入射面33を有するシンチレータ部34と、シンチレータ部34において発生した光を受光する受光部35とを有する。検出器4の入射面33は、ステージ3に保持された測定物Sと対向可能である。

【0035】

シンチレータ部34は、X線が当たることによって、そのX線とは異なる波長の光を発生させるシンチレーション物質を含む。受光部35は、光電子倍増管を含む。光電子倍増管は、光電効果により光エネルギーを電気エネルギーに変換する光電管を含む。受光部35は、シンチレータ部34において発生した光を増幅し、電気信号に変換して出力する。

【0036】

検出器4は、シンチレータ部34を複数有する。シンチレータ部34は、XY平面内において複数配置される。シンチレータ部34は、アレイ状に配置される。検出器4は、複数のシンチレータ部34のそれぞれに接続するように、受光部35を複数有する。なお、検出器4は、入射するX線を、光に変換することなく直接電気信号に変換してもよい。

【0037】

図3は、本実施形態に係るX線源2の一例を示す断面図である。図3において、X線源2は、電子を発生するフィラメント39と、電子の衝突又は電子の透過によりX線を発生するターゲット40と、電子をターゲット40に導く導電子部材41とを備えている。また、本実施形態において、X線源2は、導電子部材41の少なくとも一部を収容するハウジング42を備えている。本実施形態において、フィラメント39、導電子部材41、及びターゲット40のそれぞれが、ハウジング42に収容されている。

【0038】

フィラメント39は、例えばタングステンを含む。フィラメント39は、コイル状に巻かれている。フィラメント39に電流が流れ、その電流によってフィラメント39が加熱されると、フィラメント39から電子(熱電子)が放出される。フィラメント39の先端は、尖っている。フィラメント39の尖った部分から電子が放出される。

【0039】

ターゲット40は、例えばタングステンを含み、電子の衝突又は電子の透過によりX線を発生する。本実施形態において、X線源2は、所謂、透過型である。本実施形態において、ターゲット40は、電子の透過により、X線を発生する。

【0040】

例えば、ターゲット40を陽極とし、フィラメント39を陰極として、ターゲット40とフィラメント39との間に電圧が加えられると、フィラメント39から飛び出した熱電子が、ターゲット(陽極)40に向かって加速し、ターゲット40に照射される。これにより、ターゲット40からX線が発生する。

【0041】

導電子部材41は、フィラメント39とターゲット40との間において、フィラメント39からの電子の通路の周囲の少なくとも一部に配置される。導電子部材41は、例えば集束レンズ、及び対物レンズ等の電子レンズ、若しくは偏光器を含み、フィラメント39からの電子をターゲット40に導く。導電子部材41は、ターゲット40の一部の領域(X線焦点)に電子を衝突させる。ターゲット40において電子が衝突する領域の寸法(スポットサイズ)は、十分に小さい。これにより、実質的に点X線源が形成される。

【0042】

X線源2において、ターゲット40に電子が照射されると、その電子のエネルギーのうち、一部のエネルギーが、X線となり、一部のエネルギーが、熱となる。ターゲット40に対する電子の照射により、ターゲット40の温度が上昇する可能性がある。また、ターゲット40の周囲の空間の温度が上昇する可能性がある。ターゲット40等の温度が上昇すると、例えばX線源2を支持する支持部材80の温度も上昇する可能性がある。

【0043】

本実施形態において、支持部材80は、X線源2のハウジング42を支持する。本実施形態においては、支持部材80上にX線源2及びステージ3の両方が配置されている。そのため、例えば支持部材80の温度が変化して、支持部材80が熱変形したとしても、X線源2とステージ3(測定物S)との相対位置の変動(理想的な相対位置に対する変化)が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下が抑制される。また、測定物Sの測定不良(検出不良)の発生が抑制される。

【0044】

本実施形態においては、支持部材80が低熱膨張材料によって形成されている。そのため、ターゲット40等の温度が上昇しても、支持部材80の熱変形が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動が抑制される。例えば、本実施形態においては、Z軸方向に関するX線源2とステージ3(測定物S)との距離の変動(理想的な距離に対する変化)が抑制される。また、Z軸と交差する方向(X軸方向及びY軸方向の一方又は両方)に関するX線源2とステージ3(測定物S)との相対位置の変動(理想的な相対位置に対する変化)が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下が抑制される。また、測定物Sの測定不良(検出不良)の発生が抑制される

【0045】

本実施形態においては、X線源2とステージ3とは、Z軸方向(X線の進行方向)に配置される。したがって、支持部材80が熱変形したとしても、Z軸と交差する方向(X軸方向及びY軸方向の少なくとも一方)に関するX線源2に対するステージ3(測定物S)の位置の変化(理想的な位置に対する変化)が抑制される。すなわち、所謂、軸ずれの発生が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定物Sの測定不良(検出不良)の発生が抑制される。

【0046】

なお、支持部材80の温度の上昇に伴い変形する場合においても、温度の上昇とともに一様に支持部材80が変形することが望ましい。例えば、支持部材80の熱によりZ軸方向に沿って変形する場合に、温度と比例してZ軸方向に沿った変形する。この場合においては、支持部材80はZ軸方向に膨張する。この場合には、予め支持部材80の温度毎の膨張量を記憶しておくことが望ましい。支持部材80の温度を計測することで、その温度での支持部材80の膨張量(変形量)を見積もることできる。これにより、支持部材80上の測定物SとX線源2との距離を算出することできる。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定不良(検出不良)の発生が抑制される。なお、支持部材80の熱によりZ軸方向に沿った変形を例に挙げたが、X、Y軸方向に沿った変形も同様である。さらに、支持部材80の変形が、X,Y、Z軸方向の中で複数方向(例えば、X、Y軸方向)に沿って変形した場合においても、予め支持部材80の温度毎の膨張量を記憶しておくことで、支持部材80の変形を見積もることができるので、X線源2とステージ3(測定物S)との相対位置の変動に伴う測定不良(検出不良)の発生が抑制される。また、支持部材80の膨張量の見積もり方法は、支持部材80の温度計測に限られない。例えば、測定時間の経過(例えば、X線源2からのX線の発光開始からの経過時間)に伴う、支持部材80の変形量を予め計測または予測し、その計測または予測された結果により、測定時間の経過から、支持部材80の変形量を見積もることができる。なお、計測または予測された結果は装置に記憶させてもよい。

支持部材80Bの形状としては温度変化による形状変化があったとしても、等方的に形状変化が生じるような形状であることが好ましい。例えば、直方体な形状を用いることが望ましい。

【0047】

なお、本実施形態においては、支持部材80が低熱膨張材料で形成されることとしたが、低熱膨張材料で形成されなくてもよい。例えば、支持部材80が、チャンバ部材6よりも熱膨張係数が大きくてもよい。なお、支持部材80の熱膨張係数とチャンバ部材6の熱膨張係数とが実質的に同じでもよい。

【0048】

なお、本実施形態においては、X線源2とステージ2は支持部材80により支持されているが、支持部材80とは異なる部材でさらにX線源2を支持しても構わない。例えば、X線源2をチャンバ部材6で追加支持しても構わない。また、例えば、ステージ3とチャンバ部材6で追加支持しても構わない。この場合に、支持部材80とチャンバ部材6とが接触していなくても構わない。

【0049】

次に、本実施形態に係るX線装置1の動作の一例について説明する。検出において、ステージ3に測定物Sが保持される。制御装置5は、ステージ3を制御して、測定物SをX線源2と検出器4との間に配置する。

【0050】

制御装置5は、X線源2からX線を射出するために、フィラメント39に電流を流す。これにより、フィラメント39が加熱され、フィラメント39から電子が放出される。フィラメント39から放出された電子は、ターゲット40に照射される。これにより、ターゲット40からX線が発生する。

【0051】

X線源2から発生したX線の少なくとも一部は、測定物Sに照射される。測定物SにX線源2からのX線が照射されると、その測定物Sに照射されたX線の少なくとも一部は、測定物Sを透過する。測定物Sを透過した透過X線は、検出器4の入射面33に入射する。検出器4は、測定物Sを透過した透過X線を検出する。検出器4は、測定物Sを透過した透過X線に基づいて得られた測定物Sの像を検出する。検出器4の検出結果は、制御装置5に出力される。

【0052】

本実施形態において、制御装置5は、測定物SにおけるX線源2からのX線の照射領域を変えるために、測定物Sの位置を変えながら、その測定物SにX線源2からのX線を照射する。すなわち、制御装置5は、複数の測定物Sの位置ごとで、測定物SにX線源2からのX線を照射し、その測定物Sを透過した透過X線を、検出器4で検出する。

【0053】

本実施形態において、制御装置5は、測定物Sを保持したステージ3(ステージ3のうち、測定物Sを保持する保持部)を回転して、X線源2に対する測定物Sの位置を変えることによって、測定物SにおけるX線源2からのX線の照射領域を変える。

【0054】

すなわち、本実施形態において、制御装置5は、測定物Sを保持したステージ3(ステージ3のうち、測定物Sを保持する保持部)を回転させながら、その測定物SにX線を照射する。ステージ3の各位置(各回転角度)において測定物Sを通過した透過X線(X線透過データ)は、検出器4に検出される。検出器4は、各位置における測定物Sの像を取得する。

【0055】

制御装置5は、検出器4の検出結果から、測定物Sの内部構造を算出する。本実施形態において、制御装置5は、測定物Sの各位置(各回転角度)のそれぞれにおいて測定物Sを通過した透過X線(X線透過データ)に基づく測定物Sの像を取得する。すなわち、制御装置5は、測定物Sの像を複数取得する。

【0056】

制御装置Sは、測定物Sを回転させつつその測定物SにX線を照射することにより得られた複数のX線透過データ(像)に基づいて演算を行って、測定物Sの断層画像を再構成して、測定物Sの内部構造の三次元データ(三次元構造)を取得する。これにより、測定物Sの内部構造が算出される。測定物の断層画像の再構成方法としては、例えば、逆投影法、フィルタ補正逆投影法、及び逐次近似法が挙げられる。逆投影法及びフィルタ補正逆投影法に関しては、例えば、米国特許出願公開第2002/0154728号明細書に記載されている。また、逐次近似法に関しては、例えば、米国特許出願公開第2010/0220908号明細書に記載されている。

【0057】

以上説明したように、本実施形態によれば、支持部材80上にX線源2及びステージ3の両方を配置するようにしたので、温度変化が生じても、X線源2とステージ3(測定物S)との相対位置の変動が抑制される。したがって、X線源2とステージ3(測定物S)との相対位置の変動に伴うX線装置1の検出精度(検査精度、測定精度)の低下を抑制できる。例えば、X線装置1は、測定物Sの内部構造に関する情報を正確に取得することができる。

【0058】

<第2実施形態>

次に、第2実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0059】

図4は、第2実施形態に係るX線装置1Bの一例を示す図である。図4において、X線装置1Bは、内部空間SPを形成するチャンバ部材6Bと、内部空間SPに配置され、測定物SにX線を照射するX線源2と、内部空間SPに配置され、測定物Sを保持するステージ装置300と、X線源2から射出され、測定物Sを通過した透過X線の少なくとも一部を検出する検出器4と、内部空間SPに配置され、X線源2及びステージ装置300の少なくとも一部を支持する支持部材80Bとを備えている。支持部材80Bは、チャンバ部材6Bよりも熱膨張係数が小さい。本実施形態において、支持部材80Bは、インバー等の低熱膨張材料で形成される。本実施形態において、X線源2の射出部8から射出されたX線は、+Z方向に進行する。

【0060】

本実施形態において、ステージ装置300は、Z軸方向に配置される第1ステージ300Aと、第2ステージ300Bとを有する。本実施形態において、X線源2及び第1ステージ300Aが支持部材80Bに支持される。また、第1ステージ300Aの位置が、計測装置99Bによって計測される。第2ステージ300Bは、支持部材80Bと検出器4との間に配置される。本実施形態においては、第1ステージ300Aは、第2ステージ300BよりもX線源2側に配置される。すなわち、本実施形態においては、Z軸方向に沿った第1ステージ300AとX線源2との距離は、Z軸方向に沿った第2ステージ300BとX線源2との距離よりも短い。

【0061】

本実施形態において、チャンバ部材6Bが形成する内部空間SPは、X線源2、第1ステージ300A、及び支持部材80Bが配置される第1空間SP1と、第2ステージ300B、及び検出器4が配置される第2空間SP2とを含む。第1空間SP1と第2空間SP2とは、仕切部100によって仕切られる。仕切部100は、X線源2からのX線が通過可能な通過部101を有する。X線源2から射出されたX線は、通過部101を介して、第2空間SP2に供給される。

【0062】

また、本実施形態において、X線装置1Bは、内部空間SPの少なくとも一部に配置され、温度調整された気体Gを供給する供給口7を備える。供給口7は、X線源2の少なくとも一部に、温度調整された気体Gを供給する。本実施形態において、供給口7は、第1空間SP1に面する。

【0063】

本実施形態において、検出装置1Bは、気体Gの温度を調整する調整装置36を備える。調整装置36は、例えば電力によって作動する。供給口7は、調整装置36からの気体Gを第1空間SP1に供給する。

【0064】

本実施形態において、調整装置36は、チャンバ部材6Bの外部空間RPに配置される。本実施形態において、調整装置36は、支持面FRに配置される。調整装置36は、導管37と接続される。導管37は、外部空間RPに配置される。調整装置36とチャンバ部材6Bとは、離れている。導管37の少なくとも一部とチャンバ部材6Bとは、離れている。

【0065】

チャンバ部材6Bは、導管38を有する。導管38は、内部空間SP(第1空間SP1)と外部空間RPとを結ぶように形成される。導管38の一端の開口は、外部空間RPに面するように配置される。導管38の他端の開口は、第1空間SP1に面するように配置される。導管37の流路は、導管38の一端の開口と接続される。本実施形態において、導管38の他端の開口が、供給口7として機能する。

【0066】

本実施形態において、調整装置36は、例えば外部空間RPの気体を取り入れて、その気体の温度を調整する。調整装置36によって温度調整された気体Gは、導管37の流路、及びチャンバ部材6Bの導管38を介して、供給口7に送られる。供給口7は、X線源2の少なくとも一部と対向するように配置される。供給口7は、調整装置36からの気体GをX線源2の少なくとも一部に供給する。なお、導管37と導管38とは一体でもよいし、導管37と導管38の少なくとも一部とが別の部材でもよい。

【0067】

本実施形態において、第1ステージ300A、及び第1ステージ300Aの位置を計測する計測装置99Bは、上述の第1実施形態で説明したステージ3及び計測装置99と同様の構成である。第1ステージ300A及び計測装置99Bについての説明は省略する。

【0068】

本実施形態において、第2ステージ300Bは、測定物Sを保持するテーブル12と、テーブル12を移動可能に支持する第1可動部材13と、第1可動部材13を移動可能に支持する第2可動部材14と、第2可動部材14を移動可能に支持する第3可動部材15とを有する。

【0069】

テーブル12は、測定物Sを保持した状態で回転可能である。テーブル12は、θY方向に移動(回転)可能である。第1可動部材13は、X軸方向に移動可能である。第1可動部材13がX軸方向に移動すると、第1可動部材13とともに、テーブル12がX軸方向に移動する。第2可動部材14は、Y軸方向に移動可能である。第2可動部材14がY軸方向に移動すると、第2可動部材14とともに、第1可動部材13及びテーブル12がY軸方向に移動する。第3可動部材15は、Z軸方向に移動可能である。第3可動部材15がZ軸方向に移動すると、第3可動部材15とともに、第2可動部材14、第1可動部材13、及びテーブル12がZ軸方向に移動する。

【0070】

本実施形態において、X線装置1Bは、第2ステージ300Bの少なくとも一部を移動可能な駆動システム10を備える。駆動システム10は、第1可動部材13上においてテーブル12を回転させる回転駆動装置16と、第2可動部材14上において第1可動部材13をX軸方向に移動する第1駆動装置17と、第2可動部材14をY軸方向に移動する第2駆動装置18と、第3可動部材15をZ軸方向に移動する第3駆動装置19とを含む。

【0071】

第2駆動装置18は、第2可動部材14が有するナットに配置されるねじ軸20Bと、ねじ軸20Bを回転させるアクチュエータ20とを備える。ねじ軸20Bは、ベアリング21A、21Bによって回転可能に支持される。本実施形態において、ねじ軸20Bは、そのねじ軸20Bの軸線とY軸とが実質的に平行となるように、ベアリング21A、21Bに支持される。本実施形態において、第2可動部材14が有するナットとねじ軸20Bとの間にボールが配置される。すなわち、第2駆動装置18は、所謂、ボールねじ駆動機構を含む。

【0072】

第3駆動装置19は、第3可動部材15が有するナットに配置されるねじ軸23Bと、ねじ軸23Bを回転させるアクチュエータ23とを備える。ねじ軸23Bは、ベアリング24A、24Bによって回転可能に支持される。本実施形態において、ねじ軸23Bは、そのねじ軸23Bの軸線とZ軸とが実質的に平行となるように、ベアリング24A、24Bに支持される。本実施形態において、第3可動部材15が有するナットとねじ軸23Bとの間にボールが配置される。すなわち、第3駆動装置19は、所謂、ボールねじ駆動機構を含む。

【0073】

第3可動部材15は、第2可動部材14をY軸方向にガイドするガイド機構25を有する。ガイド機構25は、Y軸方向に長いガイド部材25A、25Bを含む。アクチュエータ20、及びねじ軸20Bを支持するベアリング21A、21Bを含む第2駆動装置18の少なくとも一部は、第3可動部材15に支持される。アクチュエータ20がねじ軸20Bを回転することによって、第2可動部材14は、ガイド機構25にガイドされながら、Y軸方向に移動する。

【0074】

本実施形態において、検出装置1Bは、ベース部材26を有する。ベース部材26は、チャンバ部材6Bに支持される。本実施形態において、ベース部材26は、支持機構を介して、チャンバ部材6Bの内壁(内面)に支持される。ベース部材26の位置は、固定される。

【0075】

ベース部材26は、第3可動部材15をZ軸方向にガイドするガイド機構27を有する。ガイド機構27は、Z軸方向に長いガイド部材27A、27Bを含む。アクチュエータ23、及びねじ軸23Bを支持するベアリング24A、24Bを含む第3駆動装置19の少なくとも一部は、ベース部材26に支持される。アクチュエータ23がねじ軸23Bを回転することによって、第3可動部材15は、ガイド機構27にガイドされながら、Z軸方向に移動する。

【0076】

なお、図示は省略するが、本実施形態において、第2可動部材14は、第1可動部材13をX軸方向にガイドするガイド機構を有する。第1駆動装置17は、第1可動部材13をX軸方向に移動可能なボールねじ機構を含む。回転駆動装置16は、テーブル12をθY方向に移動(回転)可能なモータを含む。

【0077】

本実施形態において、テーブル12に保持された測定物Sは、駆動システム10によって、X軸、Y軸、Z軸、及びθY方向の4つの方向に移動可能である。なお、駆動システム10は、テーブル12に保持された測定物Sを、X軸、Y軸、Z軸、θX、θY、及びθZ方向の6つの方向に移動させてもよい。また、本実施形態においては、駆動システム10は、ボールねじ駆動機構を含むこととしたが、例えば、ボイスコイルモータを含んでもよい。例えば、駆動システム10は、リニアモータを含んでもよいし、平面モータを含んでもよい。また、駆動システム10が、ピエゾ素子を含んでもよい。

【0078】

本実施形態において、第2ステージ300Bは、第2空間SP2において移動可能である。第2ステージ300Bは、射出部8から射出されたX線が通過する経路上に、測定物Sを配置可能である。第2ステージ300Bは、射出部8から射出されたX線XLの照射範囲内に、測定物Sを配置可能である。

【0079】

本実施形態において、検出装置1Bは、第2ステージ300Bの位置を計測する計測装置28を備えている。本実施形態において、計測装置28は、エンコーダシステムを含む。

【0080】

計測装置28は、テーブル12の回転量(θY方向に関する位置)を計測するロータリーエンコーダ29と、X軸方向に関する第1可動部材13の位置を計測するリニアエンコーダ30と、Y軸方向に関する第2可動部材14の位置を計測するリニアエンコーダ31と、Z軸方向に関する第3可動部材15の位置を計測するリニアエンコーダ32とを有する。

【0081】

本実施形態において、ロータリーエンコーダ29は、第1可動部材13に対するテーブル12の回転量を計測する。リニアエンコーダ30は、第2可動部材14に対する第1可動部材13の位置(X軸方向に関する位置)を計測する。リニアエンコーダ31は、第3可動部材15に対する第2可動部材14の位置(Y軸方向に関する位置)を計測する。リニアエンコーダ32は、ベース部材26に対する第3可動部材15の位置(Z軸方向に関する位置)を計測する。

【0082】

ロータリーエンコーダ29は、例えば第1可動部材13に配置された第1スケール部材と、テーブル12に配置され、第1スケール部材の目盛を検出する第1エンコーダヘッドとを含む。第1スケール部材は、第1可動部材13に固定されている。第1エンコーダヘッドは、テーブル12に固定されている。第1エンコーダヘッドは、第1スケール部材(第1可動部材13)に対するテーブル12の回転量を計測可能である。

【0083】

リニアエンコーダ30は、例えば第2可動部材14に配置された第2スケール部材と、第1可動部材13に配置され、第2スケール部材の目盛を検出する第2エンコーダヘッドとを含む。第2スケール部材は、第2可動部材14に固定されている。第2エンコーダヘッドは、第1可動部材13に固定されている。第2エンコーダヘッドは、第2スケール部材(第2可動部材14)に対する第1可動部材13の位置を計測可能である。

【0084】

リニアエンコーダ31は、第3可動部材15に配置された第3スケール部材と、第2可動部材14に配置され、第3スケール部材の目盛を検出する第3エンコーダヘッドとを含む。スケール部材は、第3可動部材15に固定されている。第3エンコーダヘッドは、第2可動部材14に固定されている。第3エンコーダヘッドは、スケール部材31A(第3可動部材15)に対する第2可動部材14の位置を計測可能である。

【0085】

リニアエンコーダ32は、ベース部材26に配置された第4スケール部材と、第3可動部材15に配置され、第4スケール部材の目盛を検出する第4エンコーダヘッドとを含む。第4スケール部材は、ベース部材26に固定されている。第4エンコーダヘッドは、第3可動部材15に固定されている。第4エンコーダヘッドは、第4スケール部材(ベース部材26)に対する第3可動部材15の位置を計測可能である。

【0086】

本実施形態において、第1ステージ300Aの位置を計測する計測装置99Bの分解能は、第2ステージ300Bの位置を計測する計測装置28の分解能よりも高い。分解能は、例えばエンコーダシステムのスケール部材の分解能を含む。スケール部材の分解能は、スケール部材の目盛の間隔を含む。すなわち、本実施形態において、第1ステージ300Aの位置を計測する計測装置99Bが有するスケール部材の目盛の間隔は、第2ステージ300Bの位置を計測する計測装置28が有するスケール部材の目盛の間隔よりも小さい。

【0087】

なお、第1ステージ300Aの位置を計測する計測装置99Bの分解能と、第2ステージ300Bの位置を計測する計測装置28の分解能とが同じでもよい。

【0088】

以上説明したように、本実施形態によれば、支持部材80B上にX線源2及び第1ステージ300Aの両方を配置するようにしたので、温度変化が生じても、X線源2と第1ステージ300A(測定物S)との相対位置の変動を抑制できる。したがって、X線源2と第1ステージ300A(測定物S)との相対位置の変動に伴うX線装置1Bの検出精度(検査精度、測定精度)の低下を抑制できる。例えば、X線装置1Bは、測定物Sの内部構造に関する情報を正確に取得することができる。

【0089】

図4の実施形態では支持部材80Bに光源2と物体Sを配置するステージ(300)を配置したが、他の構成部材を配置することも可能である。例えば、支持部材80BがX線源2と第1ステージ300Aと第2ステージ300Bと検出器4を支持しても構わない。しかしながら、コーンビーム形状のX線を使用する場合には縦方向(図4のY方向)にX線が広がりを持つ為、図4に示すように検出器4の実際の測定に使われる検出面の範囲に入射するX線を遮らない程度に支持部材80のZ方向の長さを制限することが好ましい。物体Sとターゲット8との位置ずれが検出に与える影響は物体Sとターゲット8との間隔が相対的に小さい場合に大きくなる。従って、支持部材80の長さを制限しても、検出精度に影響を与えるターゲット8から比較的近いZ方向に沿った範囲のみ支持部材80で光源とステージを支持することにより、検出精度の低下を抑制することが可能となる。

【0090】

<第3実施形態>

次に、第3実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0091】

図5は、第3実施形態に係るX線装置1CのX線源2Cの一部を示す図である。本実施形態において、X線源2Cは、所謂、反射型である。本実施形態において、X線源2Cは、フィラメント、及び導電子部材を含む電子射出部70と、ターゲット71とを備えている。本実施形態において、電子射出部70は、フィラメント及び導電子部材を収容するハウジング72を備えている。ターゲット71は、ハウジング72(電子射出部70)の外側に配置されている。電子射出部70の導電子部材は、フィラメントから発生した電子をターゲット71に導く。電子射出部70からの電子は、ターゲット71に衝突する。ターゲット71は、電子の衝突によりX線を発生する。

【0092】

本実施形態において、ターゲット71は、電子射出部70からの電子が照射される第1面71Aと、第1面71Aとは異なる方向を向く第2面71B及び第3面71Cを有する。本実施形態においては、第1面71Aに電子が照射されることによって、X線が発生する。

【0093】

本実施形態において、X線装置1Cは、X線源2C、及び測定物Sを保持するステージを支持する支持部材80Cを有する。なお、図5においては、ステージの図示が省略されている。本実施形態において、支持部材80Cは、ターゲット71を支持する。また、本実施形態において、支持部材80Cは、電子射出部70も支持する。

【0094】

以上説明したように、本実施形態においては、支持部材80C上に、ターゲット71を含むX線源2Cの少なくとも一部、及びステージの両方を配置するようにしたので、温度変化が生じても、X線源2Cとステージ(測定物S)との相対位置の変動を抑制できる。したがって、X線源2Cとステージ(測定物S)との相対位置の変動に伴うX線装置1Cの検出精度(検査精度、測定精度)の低下を抑制できる。

【0095】

<第4実施形態>

次に、第4実施形態について説明する。以下の説明において、上述の実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0096】

第4実施形態においては、上述したX線装置1(1B、1C)を備えた構造物製造システムについて説明する。

【0097】

図6は、構造物製造システム200のブロック構成図である。構造物製造システム200は、上述のX線装置1と、成形装置120と、制御装置130と、リペア装置140とを備える。本実施形態においては、構造物製造システム200は、自動車のドア部分、エンジン部品、ギア部品、及び回路基板を備える電子部品等の成形品を作成する。

【0098】

設計装置110は、構造物の形状に関する設計情報を作成し、作成した設計情報を成形装置120に送信する。また、設計装置110は、作成した設計情報を制御装置130の後述する座標記憶部131に記憶させる。ここで、設計情報とは、構造物の各位置の座標を示す情報である。成形装置120は、設計装置110から入力された設計情報に基づいて上記構造物を作製する。成形装置120の成形工程は、鋳造、鍛造、及び切削の少なくとも一つを含む。

【0099】

X線装置1は、測定した座標を示す情報を制御装置130へ送信する。制御装置130は、座標記憶部131と、検査部132とを備える。座標記憶部131には、設計装置110により設計情報が記憶される。検査部132は、座標記憶部131から設計情報を読み出す。検査部132は、X線装置1から受信した座標を示す情報から、作成された構造物を示す情報(形状情報)を作成する。検査部132は、形状測定装置170から受信した座標を示す情報(形状情報)と座標記憶部131から読み出した設計情報とを比較する。検査部132は、比較結果に基づいて、構造物が設計情報通りに成形されたか否かを判定する。換言すれば、検査部132は、作成された構造物が良品であるか否かを判定する。検査部132は、構造物が設計情報通りに成形されていない場合、修復可能であるか否か判定する。修復できる場合、検査部132は、比較結果に基づいて、不良部位と修復量を算出し、リペア装置140に不良部位を示す情報と修復量を示す情報とを送信する。

【0100】

リペア装置140は、制御装置130から受信した不良部位を示す情報と修復量を示す情報とに基づいて、構造物の不良部位を加工する。

【0101】

図7は、構造物製造システム200による処理の流れを示したフローチャートである。まず、設計装置110が、構造物の形状に関する設計情報を作製する(ステップS101)。次に、成形装置120は、設計情報に基づいて上記構造物を作製する(ステップS102)。次に、X線装置1は構造物の形状に関する座標を測定する(ステップS103))。次に制御装置130の検査部132は、X線装置1から作成された構造物の形状情報と、上記設計情報とを比較することにより、構造物が設計情報通りに作成された否かを検査する(ステップS104)。

【0102】

次に、制御装置130の検査部132は、作成された構造物が良品であるか否かを判定する(ステップS105)。作成された構造物が良品である場合(ステップS106 YES)、構造物製造システム200はその処理を終了する。一方、作成された構造物が良品でない場合(ステップS106 NO)、制御装置130の検査部132は、作成された構造物が修復できるか否か判定する(ステップS107)。

【0103】

作成された構造物が修復できる場合(ステップS107 YES)、リペア装置140は、構造物の再加工を実施し(ステップS108)、ステップS103の処理に戻る。一方、作成された構造物が修復できない場合(ステップS107 YES)、構造物製造システム200はその処理を終了する。以上で、本フローチャートの処理を終了する。

【0104】

以上により、上記の実施形態におけるX線装置1が構造物の座標を正確に測定することができるので、構造物製造システム200は、作成された構造物が良品であるか否か判定することができる。また、構造物製造システム200は、構造物が良品でない場合、構造物の再加工を実施し、修復することができる。

【0105】

なお、上述の各実施形態においては、X線装置がX線源を有することとしたが、X線源がX線装置に対する外部装置でもよい。換言すれば、X線源がX線装置の少なくとも一部を構成しなくてもよい。

【0106】

なお、上述の各実施形態において、測定物Sは産業用部品に限られず、例えば人体でもよい。また、上述の各実施形態において、X線装置が医療用に用いられてもよい。

【0107】

上述の各実施形態においては、X線源2と検出器4を所定の位置に固定し、ステージを回転させ、測定物Sの像を取得しているが、走査方法はこれに限られない。X線源及び検出器の一方が所定の位置に固定され、他方が移動可能でもよい。また、X線源及び検出器の両方が移動可能でもよい。

【0108】

なお、上述の各実施形態の要件は、適宜組み合わせることができる。また、一部の構成要素を用いない場合もある。また、法令で許容される限りにおいて、上述の各実施形態及び変形例で引用した検出装置などに関する全ての公開公報及び米国特許の開示を援用して本文の記載の一部とする。

【符号の説明】

【0109】

1…X線装置、2…X線源、3…ステージ、4…検出器、6…チャンバ部材、7…供給口、40…ターゲット、42…ハウジング、80…支持部材、81…ガイド部材、300…ステージ装置、300A…第1ステージ、300B…第2ステージ、RP…外部空間、S…測定物、SP…内部空間。

【特許請求の範囲】

【請求項1】

物体にX線を照射して前記物体を通過した透過X線を検出するX線装置であって、

第1空間を形成するチャンバ部材と、

前記第1空間に配置され、前記物体にX線を照射するX線源と、

前記第1空間に配置され、前記物体を保持するステージと、

前記X線源から射出され、前記物体を通過し

た前記透過X線の少なくとも一部を検出する検出器と、

前記第1空間に配置され、前記X線源及び前記ステージを支持する支持部材と、を備えるX線装置。

【請求項2】

前記支持部材は、前記チャンバ部材よりも熱膨張係数が小さい請求項1に記載のX線装置。

【請求項3】

前記X線源からの前記X線の少なくとも一部は、前記第1空間において第1方向に進行し、

前記X線源と前記ステージとは、前記第1方向に配置される請求項1又は2に記載のX線装置。

【請求項4】

前記ステージは、前記第1方向に配置される第1ステージと第2ステージとを含む請求項1〜3のいずれか一項に記載のX線装置。

【請求項5】

前記X線源及び前記第1ステージが前記支持部材に支持され、

前記第2ステージは、前記支持部材と前記検出器との間に配置され、さらに、前記第1ステージは、前記第2ステージよりも前記X線源側に配置される請求項4に記載のX線装置。

【請求項6】

前記第1ステージの位置を計測する第1計測装置と、

前記第2ステージの位置を計測する第2計測装置と、を備え、

前記第1計測装置の分解能は、前記第2計測装置の分解能よりも高い請求項4又は5に記載のX線装置。

【請求項7】

前記第1空間は、前記第1方向に沿って、前記第1部分と第2部分とを含み、前記第1ステージは前記第1部分に配置され、前記第2ステージは前記第2部分に配置される請求項4〜6のいずれか一項に記載のX線装置。

【請求項8】

前記ステージは、前記支持部材上において駆動させる駆動部材を有する請求項1〜7のいずれか一項に記載のX線装置。

【請求項9】

前記支持部材に配置され、前記ステージをガイドするガイド部材を有する請求項7に記載のX線装置。

【請求項10】

前記第1空間に配置され、前記X線源の少なくとも一部に温度調整された気体を供給する第1供給口を備える請求項1〜9のいずれか一項に記載のX線装置。

【請求項11】

前記X線源は、電子の衝突又は電子の透過によりX線を発生するターゲットを備え、

前記支持部材は、前記ターゲットを支持する請求項1〜10のいずれか一項に記載のX線装置。

【請求項12】

前記X線源は、電子の衝突又は電子の透過によりX線を発生するターゲットと、

前記電子を前記ターゲットに導く導電子部材の少なくとも一部を収容するハウジングと、を備え、

前記支持部材は、前記ハウジングを支持する請求項1〜10のいずれか一項に記載のX線装置。

【請求項13】

第1空間を形成するチャンバ部材内に配置されるX線源、及び前記X線源からのX線が照射される測定物を保持するステージは、前記第1空間に配置される支持部材で支持され、前記X線源からのX線を測定物に照射することと、

前記測定物を通過した透過X線を検出器で検出することと、を含むX線照射方法。

【請求項14】

構造物の形状に関する設計情報を作製する設計工程と、

前記設計情報に基づいて前記構造物を作成する成形工程と、

作製された前記構造物の形状を請求項13に記載のX線照射方法を用いて計測する工程と、

前記測定工程で得られた形状情報と、前記設計情報とを比較する検査工程と、を含む構造物の製造方法。

【請求項15】

前記検査工程の比較結果に基づいて実行され、前記構造物の再加工を実施するリペア工程を有する請求項14に記載の構造物の製造方法。

【請求項16】

前記リペア工程は、前記成形工程を再実行する工程である請求項15に記載の構造物の製造方法。

【請求項1】

物体にX線を照射して前記物体を通過した透過X線を検出するX線装置であって、

第1空間を形成するチャンバ部材と、

前記第1空間に配置され、前記物体にX線を照射するX線源と、

前記第1空間に配置され、前記物体を保持するステージと、

前記X線源から射出され、前記物体を通過し

た前記透過X線の少なくとも一部を検出する検出器と、

前記第1空間に配置され、前記X線源及び前記ステージを支持する支持部材と、を備えるX線装置。

【請求項2】

前記支持部材は、前記チャンバ部材よりも熱膨張係数が小さい請求項1に記載のX線装置。

【請求項3】

前記X線源からの前記X線の少なくとも一部は、前記第1空間において第1方向に進行し、

前記X線源と前記ステージとは、前記第1方向に配置される請求項1又は2に記載のX線装置。

【請求項4】

前記ステージは、前記第1方向に配置される第1ステージと第2ステージとを含む請求項1〜3のいずれか一項に記載のX線装置。

【請求項5】

前記X線源及び前記第1ステージが前記支持部材に支持され、

前記第2ステージは、前記支持部材と前記検出器との間に配置され、さらに、前記第1ステージは、前記第2ステージよりも前記X線源側に配置される請求項4に記載のX線装置。

【請求項6】

前記第1ステージの位置を計測する第1計測装置と、

前記第2ステージの位置を計測する第2計測装置と、を備え、

前記第1計測装置の分解能は、前記第2計測装置の分解能よりも高い請求項4又は5に記載のX線装置。

【請求項7】

前記第1空間は、前記第1方向に沿って、前記第1部分と第2部分とを含み、前記第1ステージは前記第1部分に配置され、前記第2ステージは前記第2部分に配置される請求項4〜6のいずれか一項に記載のX線装置。

【請求項8】

前記ステージは、前記支持部材上において駆動させる駆動部材を有する請求項1〜7のいずれか一項に記載のX線装置。

【請求項9】

前記支持部材に配置され、前記ステージをガイドするガイド部材を有する請求項7に記載のX線装置。

【請求項10】

前記第1空間に配置され、前記X線源の少なくとも一部に温度調整された気体を供給する第1供給口を備える請求項1〜9のいずれか一項に記載のX線装置。

【請求項11】

前記X線源は、電子の衝突又は電子の透過によりX線を発生するターゲットを備え、

前記支持部材は、前記ターゲットを支持する請求項1〜10のいずれか一項に記載のX線装置。

【請求項12】

前記X線源は、電子の衝突又は電子の透過によりX線を発生するターゲットと、

前記電子を前記ターゲットに導く導電子部材の少なくとも一部を収容するハウジングと、を備え、

前記支持部材は、前記ハウジングを支持する請求項1〜10のいずれか一項に記載のX線装置。

【請求項13】

第1空間を形成するチャンバ部材内に配置されるX線源、及び前記X線源からのX線が照射される測定物を保持するステージは、前記第1空間に配置される支持部材で支持され、前記X線源からのX線を測定物に照射することと、

前記測定物を通過した透過X線を検出器で検出することと、を含むX線照射方法。

【請求項14】

構造物の形状に関する設計情報を作製する設計工程と、

前記設計情報に基づいて前記構造物を作成する成形工程と、

作製された前記構造物の形状を請求項13に記載のX線照射方法を用いて計測する工程と、

前記測定工程で得られた形状情報と、前記設計情報とを比較する検査工程と、を含む構造物の製造方法。

【請求項15】

前記検査工程の比較結果に基づいて実行され、前記構造物の再加工を実施するリペア工程を有する請求項14に記載の構造物の製造方法。

【請求項16】

前記リペア工程は、前記成形工程を再実行する工程である請求項15に記載の構造物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−113798(P2013−113798A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262561(P2011−262561)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]