X線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT装置の校正及び評価用の標準ゲージを用いたX線CT装置の校正方法及び評価方法

【課題】簡単に製造することができ、X線CT装置から得られる投影イメージにおいて、測定対象物の内部形状を含む形状寸法を精度良く校正することができ、かつ、該X線CT装置における内部形状を含む形状測定性能を効果的に評価することができるX線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法を提供することを課題とする。

【解決手段】本発明のX線CT装置の校正及び評価用の標準ゲージ10は、ベリリウム成型体11と、該ベリリウム成型体11を内包し、X線CT装置から得られる投影イメージにおいてベリリウム成型体11と異なるコントラストで示される外装体12とを有することを特徴とする。

【解決手段】本発明のX線CT装置の校正及び評価用の標準ゲージ10は、ベリリウム成型体11と、該ベリリウム成型体11を内包し、X線CT装置から得られる投影イメージにおいてベリリウム成型体11と異なるコントラストで示される外装体12とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線CT装置から得られる投影イメージの寸法規格を校正し、該X線CT装置における形状測定性能の評価を行う標準ゲージに関し、中でも、ベリリウムのX線透過性を利用して、X線CT装置における寸法規格の校正及びその形状測定性能を評価を可能とするX線CT装置の校正及び評価用の標準ゲージに関する。また、該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法に関する。

【背景技術】

【0002】

1970年頃開発されたX線CT装置は、医療分野での利用を目的として発達し、近年では、物体の内部を非破壊で観察できるという特徴から、工業製品の非破壊検査や欠陥検査を目的として、種々の産業分野で応用されている。更に、リバースエンジニアリング目的での利用も増え、計測用途でX線CT装置が用いられはじめている。

しかしながら、X線CT装置は、元々、内部欠陥などの形状欠陥を検査する検査装置として発達してきたため、計測装置としての性能については未知の部分が多く、その性能を検査する標準ゲージ(ファントムとも呼ばれる)を用いて、X線CT装置の測定性能を適切に評価する必要がある。

【0003】

このような標準ゲージとしては、X線CT装置が一般的に立方体のような形状を測定することを苦手とするため、ボールバーやフォレストゲージのような円柱状ないし球形状の測定ターゲットを有するものが利用されている。

しかしながら、これらの標準ゲージは、測定対象となる物体の外側の寸法形状を測定することに資するものの、標準ゲージの内部形状を測定するものではないため、X線CT装置の利点である内部形状の測定に有効な手段を提供するものではない。

【0004】

X線CT装置の内部形状に関する測定性能を評価するものとしては、唯一、ステップシリンダと呼ばれる標準ゲージが採用されている(例えば、非特許文献1参照)。このステップシリンダの概要を図1及び図2を用いて説明する。図1は、ステップシリンダの概要を示す説明図であり、図2は、図1におけるX−X線方向の断面図である。

これらの図面に示されるように、ステップシリンダ100は、側面に階段状の段差101a〜101eが設けられた略円錐状の外形をなしており、その内部には、底部から頂部に亘って1つの直径の貫通孔102が形成されている。

このステップシリンダ100に対してX線を照射すると、ステップシリンダ100の形成材とその内部空間とで異なるコントラストを有する投影イメージが得られる。

この投影イメージにおいては、X線をステップシリンダ100の外側から透過させて計測を行うため、段差101a〜101eの各位置に対応する部分の貫通孔102の直径の大きさが異なる大きさで観察される。

したがって、予め測定しておいたステップシリンダ100内の貫通孔102の直径を基準として、投影イメージにおけるステップシリンダ100内の貫通孔102の直径の大きさのずれを計算し、その結果をX線CT装置にフィードバックすることで、該X線CT装置の校正を実施することができる。また、用いたX線CT装置の内部形状に関する測定性能の評価を実施することができる。

【0005】

しかしながら、ステップシリンダ100においては、段差101a〜101dを有する略円錐状の形成母材から内部を機械加工により削り出すこと等により、一つの直径の貫通孔102を高精度で形成する必要がある。この機械加工を高い精度で実施することは困難であり、結果として、精度の高い評価を実施することが困難である。また、空洞となる部分の形状を測定しづらいという問題がある。

したがって、X線CT装置の内部形状測定性能を評価するための標準ゲージとしては、満足できるものが存在しないというのが現状であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Phillip Kramer and Albelt Weckenmann,MEASUREMENT SCIENCE AND TECHNOLOGY 21,045105(2010年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、簡単に製造することができ、X線CT装置から得られる投影イメージにおいて、測定対象物の内部形状を含む形状寸法を精度良く校正することができ、かつ、該X線CT装置における内部形状を含む形状測定性能を効果的に評価することができるX線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> ベリリウム成型体と、該ベリリウム成型体を内包し、X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される外装体とを有することを特徴とするX線CT装置の校正及び評価用の標準ゲージ。

<2> 外装体の形成材料が、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される前記<1>に記載のX線CT装置の校正及び評価用の標準ゲージ。

<3> ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されている前記<1>から<2>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<4> ベリリウム成型体の形状が、球状及び円柱状のいずれかである前記<1>から<3>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<5> 複数のベリリウム成型体が配される前記<1>から<4>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<6> 前記<1>から<5>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置の寸法規格を校正するX線CT装置の校正方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、前記実測値を標準値として前記計算値を校正することを特徴とするX線CT装置の校正方法。

<7> 前記<1>から<5>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とするX線CT装置の評価方法。

【発明の効果】

【0009】

本発明によれば、従来技術における前記諸問題を解決することができ、簡単に製造することができ、X線CT装置から得られる投影イメージにおいて、測定対象物の内部形状を含む形状寸法を精度良く校正することができ、かつ、該X線CT装置における内部形状を含む形状測定性能を効果的に評価することができるX線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】従来技術に係るステップシリンダの概要を示す説明図である。

【図2】図1におけるX−X線断面図である。

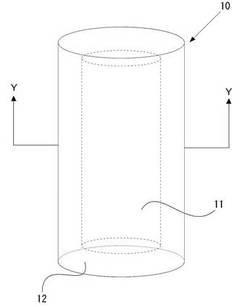

【図3】本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す説明図である。

【図4】図3におけるY−Y線断面図である。

【図5】本発明の他の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す断面図である。

【図6】本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージを用いたX線CT装置の校正及び評価方法を説明する説明図である。

【発明を実施するための形態】

【0011】

(X線CT装置の校正及び評価用の標準ゲージ)

本発明のX線CT装置の校正及び評価用の標準ゲージは、少なくとも、ベリリウム成型体と、該ベリリウム成型体を内包する外装体とを有し、必要に応じて、その他の部材を有する。

【0012】

<ベリリウム成型体>

本発明は、前記ベリリウム成型体を用いることを技術の核とする。即ち、ベリリウムはX線透過性が高く、その成型体はX線を照射して得られる投影イメージにおいて空隙様に投影され、有形様に投影される前記外装体との境界をコントラストの濃淡を利用して特定することができ、結果として、前記投影イメージにおいて前記ベリリウム成型体及び前記外装体のイメージ寸法を正確に特定することができる。また、前記ベリリウムは、原子番号が4と軽く、六方最密充填構造で安定かつ堅いため、前記外装体に安定した形状で内包可能な物質として有効である。また、前記ベリリウムの熱膨張係数は、11.3ppm[/K]程度とスチール並みであるため、工業用に用いられているX線CT装置の評価に用いる物質として有用である。更に、前記ベリリウムの融点は、1,287℃と高いため、溶かし込んだ低融点物質に内包させることができ、前記標準化ゲージの製造を簡便化することにも有用である。

【0013】

前記ベリリウム成型体の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、鋳造、鍛造、焼結、切削、研磨等、金属体の成型方法として公知の方法が挙げられる。

なお、前記ベリリウム成型体としては、前記ベリリウムを主材として含む成型体であればよく、前記ベリリウムの酸化物等を不純物として含む成型体を排除するものでない。

【0014】

前記ベリリウム成型体の形状寸法としては、特に制限はないが、ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されていることが好ましい。このようにすれば、外装体による外装後に前記ベリリウム成型体の形状寸法を特定するよりも高い精度で前記ベリリウム成型体の形状寸法を特定することができる。

前記ベリリウム成型体の形状寸法の特定方法としては、特に制限はなく、目的に応じて適宜選択することができ、公知の寸法測定装置、寸法測定器具を用いた測定により形状寸法を特定する方法が挙げられるが、高い精度で形状寸法を特定する観点から、3次元測定機を用いた測定により形状寸法を特定する方法が好ましい。

【0015】

前記ベリリウム成型体の形状としては、特に制限はなく、目的に応じて適宜選択することができるが、球状、円柱状、三角柱状、三角錐状、四角柱状、四角錐状等の幾何学形状が好ましく、中でも、X線CT装置の投影感度が良好である観点から、球状、円柱状が特に好ましい。

【0016】

<外装体>

前記外装体は、前記ベリリウム成型体を内包し、前記X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される部材からなる。

なお、前述の「前記ベリリウム成型体と異なるコントラストで示される」とは、前記投影イメージにおいて、前記ベリリウム成型体が空隙様に投影されることから、前記空隙様よりもコントラストが濃い有形様のコントラストで示されることを意味する。

【0017】

前記外装体の形成材料としては、前記ベリリウムよりもX線透過性が低く、前記投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される材料であれば、特に制限はなく、目的に応じて適宜選択することができる。

このような形成材料としては、公知の材料から適宜選択することができ、例えば、アルミナ、ジルコニア等の金属酸化物の粉末固形化材料、アルミニウム、鉄等の金属の粉末固形化材料、硫酸カルシウム等の粉末固形化材料、及び塩化ビニル、エポキシ樹脂、アクリル樹脂、ウレタン樹脂等の樹脂材料が挙げられる。

中でも、内包される前記ベリリウム成型体に対して形状変化を与えず、また、製造が簡単である観点から、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される材料が好ましい。

前記金属を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記金属の融点が前記ベリリウムよりも低いことを利用し、鋳型内に融解させた状態の前記金属材料に対して、前記ベリリウム成型体を内挿し、その後、固形化する方法等が挙げられる。

また、前記粉末固形化材料を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記ベリリウム成型体を粉末状の前記粉末固形化材料に内挿させた状態で、加圧成型等により固形化する方法が挙げられる。

また、前記粉末固形化材料を含有させた樹脂材料を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記粉末固形化材料を分散させた前記樹脂材料に対して、ベリリウム成型体を内挿する方法が挙げられる。

【0018】

前記外装体を前記ベリリウム成型体に外装する方法としては、特に制限はなく、前記外装体の形成材料に応じて、公知の外装方法を適宜選択することができる。

【0019】

前記外装体の形状寸法としては、特に制限はないが、前記ベリリウム成型体を内包した状態で特定されることが好ましい。このようにすれば、前記外装体の形状寸法が安定した状態で維持されるため、前記X線CT装置の校正及び評価を安定的に実施することができる。

前記外装体の形状寸法の特定方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記ベリリウム成型体の形状寸法を特定する方法と同様の方法を挙げることができる。

【0020】

前記外装体の形状としては、特に制限はなく、目的に応じて適宜選択することができ、その外形観察において、球状、円柱状、三角柱状、三角錐状、四角柱状、四角錐状等の幾何学形状が好ましく、中でも、X線CT装置の投影感度が良好である観点から、球状、円柱状が特に好ましい。

【0021】

<その他の部材>

前記その他の部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記外装体を安定した状態で支持する基板や、前記基板に対して任意の高さ位置に前記外装体を配する場合に前記基板上に立設され、その先端側で前記外装体を支持するポール部材などの各種部材が挙げられる。

【0022】

前記X線CT装置の校正及び評価用の標準ゲージの一実施形態を図3及び図4を用いて説明する。図3は、本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す説明図であり、図4は、図3におけるY−Y線断面図である。

これらの図に示すように、標準ゲージ10は、ベリリウム成型体11と、該ベリリウム成型体11を内包する外装体12を有する。ベリリウム成型体11は、円柱状に形成されており、このベリリウム成型体11の外形形状に対して、外装体12が略相似形に形成されている。

このように構成される標準ゲージ10によれば、ベリリウム成型体11の部分におけるX線透過性が高く、X線を照射して投影した投影イメージにおいて空隙様に投影され、有形様に投影される外装体12との境界をコントラストの濃淡を利用して特定することができ、結果として、前記投影イメージからベリリウム成型体11及び外装体12のイメージ寸法を正確に特定することができる。

したがって、予め3次元測定機等を用いた測定により特定された標準ゲージ10の形状寸法の実測値を標準として、X線CT装置から得られる標準ゲージ10の投影イメージを校正しておけば、その後に測定される測定対象物の内部形状を含む形状を正確に測定することができる。また、標準ゲージ10の形状寸法の実測値と、そのX線CT装置から得られる投影イメージから算出される計算値とを対比することで、該X線CT装置における内部形状を含む形状測定性能を評価することができる。

【0023】

<変形例>

本発明の標準ゲージの他の実施形態を図5を用いて説明する。図5は、この実施形態に係る標準ゲージの概要を示す断面図である。

本実施形態に係る標準ゲージ20は、基板23上に外装体22が配され、該外装体22中に複数のベリリウム成型体21が内包されている。

このような構成によれば、複数のベリリウム成型体21が外装体22内に3次元的な空間配置をもって配されることから、内部形状を含めた標準ゲージ20の3次元方向における寸法を標準化することができる。したがって、X線CT装置の3次元方向における投影イメージの寸法を校正することができるとともに、該X線CT装置の3次元方向における形状測定性能を評価することができる。

【0024】

なお、本発明の思想は、当然ながら、これらの実施形態に限定されることなく、種々の実施形態を選択して適用することができる。

【0025】

(X線CT装置の校正方法及び評価方法)

本発明のX線CT装置の校正方法は、前記本発明の標準ゲージを用いて、X線CT装置の寸法規格を校正するX線CT装置の校正方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体から算出される、ベリリウム成型体及び外装体の形状寸法の計算値とを対比し、前記実測値を標準値として前記計算値を校正することを特徴とする。

【0026】

また、本発明のX線CT装置の評価方法は、前記本発明のX線CT装置の校正及び評価用の標準ゲージを用いて、X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体から算出される、ベリリウム成型体及び外装体の形状寸法の計算値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とする。

【0027】

<X線CT装置の校正>

本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージを用いたX線CT装置の校正及び評価方法を図6を用いて説明する。

一般にX線CT装置は、X線3を照射するX線源1と、該X線3を検出する検出器2と、X線源1と検出器2の間に配される測定対象物50を基板15等の冶具を介して回転可能に支持する回転テーブル4とを有する。

このX線CT装置を用いて測定対象物50の形状寸法を計測する場合、回転テーブル4上に測定対象物50を設置した状態で、X線源1からX線3を照射し、検出器2で検出される測定対象物50の測定情報を再構成してイメージ化し、投影イメージを作成する。

一般にX線CT装置では、測定対象物50を回転させながら多くの角度で測定情報を取得し、該測定情報を3次元像として再構成することにより、前記投影イメージを得るようにしている。本明細書において、前記投影イメージとは、前記X線CT装置により3次元像として再構成されたものを示す。

前記投影イメージのスケールは、X線源1と測定対象物50との間の距離SOD(S;ソース(X線源)、O;オブジェクト(測定対象物)、D;ディスタンス)と、X線源1と検出器2との間の距離SID(S;ソース(X線源)、I;イメージセンサ(検出器)、D;ディスタンス)から設定することができ、前記投影イメージは、SID/SODで表される拡大率をもって観測される。この拡大率は、測定対象物50を移動させ、X線源1と測定対象物50との間の距離SODを変更することで、適宜調整することができる。

なお、回転テーブル4を回転させることなく、X線源1及び検出器2を測定対象物50を中心に回動させるX線CT装置も存在するが、実質的に同様の動作原理であるため、ここでは、回転テーブル4を回転させるX線CT装置を用いた場合の説明とする。

【0028】

このようにして得られた投影イメージから、測定対象物50の形状寸法を計算する。この計算は、検出器2から取得される測定情報から3次元像を再構成して得られる投影イメージのイメージ自体のピクセルサイズに対し、前記拡大率(SID/SOD)を反映させて行うことができる。

しかしながら、X線源1と測定対象物50との距離SODは、必ずしも正確でなく、その結果、前記拡大率(SID/SOD)が正確に与えられず、加えて、得られる前記投影イメージのイメージ自体のピクセルサイズも、必ずしも正確でないため、測定対象物50の外形寸法を正確に求めることができない。また、測定対象物50の内部形状は、前記投影イメージにおけるコントラスト差を利用して特定するが、このコントラスト差を形成する測定対象物50の有形部分と空隙部分の間の境界線は、前記有形部分の厚さやその形成材料によって影響を受けるため、この境界線により、実際の測定対象物50における境界位置を正確に特定することができない。

そのため、前記X線CT装置を用いて測定対象物50の形状寸法を計測する場合、予め標準ゲージを用いて投影イメージの寸法規格を校正しておく必要がある。

【0029】

X線CT装置の校正は、以下の手順で行う。

先ず、標準ゲージ10(図3及び図4参照)におけるベリリウム成型体11の形状寸法及び外装体12の形状寸法を3次元測定機などを用いて実測し特定しておく。この際、ベリリウム成型体11の形状寸法は、外装体12による外装を行う前に特定しておくことが好ましい。

【0030】

次いで、X線CT装置において、測定対象物50に替えて標準ゲージ10を配置してX線3を照射し、測定対象物50の場合と同じ手順により、標準ゲージ10の投影イメージを作成して、そのイメージ寸法から標準ゲージ10の形状寸法を計算する。

この際、前記投影イメージにおいて、標準ゲージ10の外装体12とその内包物のコントラスト差が判然とせず、これらの境界線を明確に決定することができない場合には、標準ゲージ10内部のイメージ寸法を特定することが困難となる。

しかしながら、本発明の標準ゲージ10では、その内包物がX線透過性の高いベリリウム成型体11とされるため、前記投影イメージにおいて、ベリリウム成型体11が空隙様に投影され、有形様に投影される外装体12との境界が明確に決定される。その結果、前記投影イメージにおけるイメージ寸法から、ベリリウム成型体11及び外装体12の形状寸法を正確に計算することができる。

【0031】

このように計算されたベリリウム成型体11及び外装体12の形状寸法の値に対して、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法の値を対比する。

この対比において、計算によるベリリウム成型体11及び外装体12の形状寸法の値を、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法値で校正し、その校正結果に基づく寸法規格をX線CT装置の設定に反映させる。

以上により、X線CT装置の校正を行うことができる。

【0032】

<X線CT装置の評価>

X線CT装置の評価は、前述のX線CT装置の校正に関して説明した、計算されたベリリウム成型体11及び外装体12の形状寸法の値と、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法の値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することにより行う。

【符号の説明】

【0033】

1 X線源

2 検出器

3 X線

4 回転テーブル

10、20 標準ゲージ

11、21 ベリリウム成型体

12、22 外装体

15、23 基板

50 測定対象物

100 ステップシリンダ

101a〜101e 段差

102 貫通孔

【技術分野】

【0001】

本発明は、X線CT装置から得られる投影イメージの寸法規格を校正し、該X線CT装置における形状測定性能の評価を行う標準ゲージに関し、中でも、ベリリウムのX線透過性を利用して、X線CT装置における寸法規格の校正及びその形状測定性能を評価を可能とするX線CT装置の校正及び評価用の標準ゲージに関する。また、該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法に関する。

【背景技術】

【0002】

1970年頃開発されたX線CT装置は、医療分野での利用を目的として発達し、近年では、物体の内部を非破壊で観察できるという特徴から、工業製品の非破壊検査や欠陥検査を目的として、種々の産業分野で応用されている。更に、リバースエンジニアリング目的での利用も増え、計測用途でX線CT装置が用いられはじめている。

しかしながら、X線CT装置は、元々、内部欠陥などの形状欠陥を検査する検査装置として発達してきたため、計測装置としての性能については未知の部分が多く、その性能を検査する標準ゲージ(ファントムとも呼ばれる)を用いて、X線CT装置の測定性能を適切に評価する必要がある。

【0003】

このような標準ゲージとしては、X線CT装置が一般的に立方体のような形状を測定することを苦手とするため、ボールバーやフォレストゲージのような円柱状ないし球形状の測定ターゲットを有するものが利用されている。

しかしながら、これらの標準ゲージは、測定対象となる物体の外側の寸法形状を測定することに資するものの、標準ゲージの内部形状を測定するものではないため、X線CT装置の利点である内部形状の測定に有効な手段を提供するものではない。

【0004】

X線CT装置の内部形状に関する測定性能を評価するものとしては、唯一、ステップシリンダと呼ばれる標準ゲージが採用されている(例えば、非特許文献1参照)。このステップシリンダの概要を図1及び図2を用いて説明する。図1は、ステップシリンダの概要を示す説明図であり、図2は、図1におけるX−X線方向の断面図である。

これらの図面に示されるように、ステップシリンダ100は、側面に階段状の段差101a〜101eが設けられた略円錐状の外形をなしており、その内部には、底部から頂部に亘って1つの直径の貫通孔102が形成されている。

このステップシリンダ100に対してX線を照射すると、ステップシリンダ100の形成材とその内部空間とで異なるコントラストを有する投影イメージが得られる。

この投影イメージにおいては、X線をステップシリンダ100の外側から透過させて計測を行うため、段差101a〜101eの各位置に対応する部分の貫通孔102の直径の大きさが異なる大きさで観察される。

したがって、予め測定しておいたステップシリンダ100内の貫通孔102の直径を基準として、投影イメージにおけるステップシリンダ100内の貫通孔102の直径の大きさのずれを計算し、その結果をX線CT装置にフィードバックすることで、該X線CT装置の校正を実施することができる。また、用いたX線CT装置の内部形状に関する測定性能の評価を実施することができる。

【0005】

しかしながら、ステップシリンダ100においては、段差101a〜101dを有する略円錐状の形成母材から内部を機械加工により削り出すこと等により、一つの直径の貫通孔102を高精度で形成する必要がある。この機械加工を高い精度で実施することは困難であり、結果として、精度の高い評価を実施することが困難である。また、空洞となる部分の形状を測定しづらいという問題がある。

したがって、X線CT装置の内部形状測定性能を評価するための標準ゲージとしては、満足できるものが存在しないというのが現状であった。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】Phillip Kramer and Albelt Weckenmann,MEASUREMENT SCIENCE AND TECHNOLOGY 21,045105(2010年)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、簡単に製造することができ、X線CT装置から得られる投影イメージにおいて、測定対象物の内部形状を含む形状寸法を精度良く校正することができ、かつ、該X線CT装置における内部形状を含む形状測定性能を効果的に評価することができるX線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するための手段としては、以下の通りである。即ち、

<1> ベリリウム成型体と、該ベリリウム成型体を内包し、X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される外装体とを有することを特徴とするX線CT装置の校正及び評価用の標準ゲージ。

<2> 外装体の形成材料が、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される前記<1>に記載のX線CT装置の校正及び評価用の標準ゲージ。

<3> ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されている前記<1>から<2>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<4> ベリリウム成型体の形状が、球状及び円柱状のいずれかである前記<1>から<3>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<5> 複数のベリリウム成型体が配される前記<1>から<4>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

<6> 前記<1>から<5>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置の寸法規格を校正するX線CT装置の校正方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、前記実測値を標準値として前記計算値を校正することを特徴とするX線CT装置の校正方法。

<7> 前記<1>から<5>のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とするX線CT装置の評価方法。

【発明の効果】

【0009】

本発明によれば、従来技術における前記諸問題を解決することができ、簡単に製造することができ、X線CT装置から得られる投影イメージにおいて、測定対象物の内部形状を含む形状寸法を精度良く校正することができ、かつ、該X線CT装置における内部形状を含む形状測定性能を効果的に評価することができるX線CT装置の校正及び評価用の標準ゲージ、並びに該X線CT用の標準ゲージを用いたX線CT装置の校正方法及び評価方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】従来技術に係るステップシリンダの概要を示す説明図である。

【図2】図1におけるX−X線断面図である。

【図3】本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す説明図である。

【図4】図3におけるY−Y線断面図である。

【図5】本発明の他の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す断面図である。

【図6】本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージを用いたX線CT装置の校正及び評価方法を説明する説明図である。

【発明を実施するための形態】

【0011】

(X線CT装置の校正及び評価用の標準ゲージ)

本発明のX線CT装置の校正及び評価用の標準ゲージは、少なくとも、ベリリウム成型体と、該ベリリウム成型体を内包する外装体とを有し、必要に応じて、その他の部材を有する。

【0012】

<ベリリウム成型体>

本発明は、前記ベリリウム成型体を用いることを技術の核とする。即ち、ベリリウムはX線透過性が高く、その成型体はX線を照射して得られる投影イメージにおいて空隙様に投影され、有形様に投影される前記外装体との境界をコントラストの濃淡を利用して特定することができ、結果として、前記投影イメージにおいて前記ベリリウム成型体及び前記外装体のイメージ寸法を正確に特定することができる。また、前記ベリリウムは、原子番号が4と軽く、六方最密充填構造で安定かつ堅いため、前記外装体に安定した形状で内包可能な物質として有効である。また、前記ベリリウムの熱膨張係数は、11.3ppm[/K]程度とスチール並みであるため、工業用に用いられているX線CT装置の評価に用いる物質として有用である。更に、前記ベリリウムの融点は、1,287℃と高いため、溶かし込んだ低融点物質に内包させることができ、前記標準化ゲージの製造を簡便化することにも有用である。

【0013】

前記ベリリウム成型体の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、鋳造、鍛造、焼結、切削、研磨等、金属体の成型方法として公知の方法が挙げられる。

なお、前記ベリリウム成型体としては、前記ベリリウムを主材として含む成型体であればよく、前記ベリリウムの酸化物等を不純物として含む成型体を排除するものでない。

【0014】

前記ベリリウム成型体の形状寸法としては、特に制限はないが、ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されていることが好ましい。このようにすれば、外装体による外装後に前記ベリリウム成型体の形状寸法を特定するよりも高い精度で前記ベリリウム成型体の形状寸法を特定することができる。

前記ベリリウム成型体の形状寸法の特定方法としては、特に制限はなく、目的に応じて適宜選択することができ、公知の寸法測定装置、寸法測定器具を用いた測定により形状寸法を特定する方法が挙げられるが、高い精度で形状寸法を特定する観点から、3次元測定機を用いた測定により形状寸法を特定する方法が好ましい。

【0015】

前記ベリリウム成型体の形状としては、特に制限はなく、目的に応じて適宜選択することができるが、球状、円柱状、三角柱状、三角錐状、四角柱状、四角錐状等の幾何学形状が好ましく、中でも、X線CT装置の投影感度が良好である観点から、球状、円柱状が特に好ましい。

【0016】

<外装体>

前記外装体は、前記ベリリウム成型体を内包し、前記X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される部材からなる。

なお、前述の「前記ベリリウム成型体と異なるコントラストで示される」とは、前記投影イメージにおいて、前記ベリリウム成型体が空隙様に投影されることから、前記空隙様よりもコントラストが濃い有形様のコントラストで示されることを意味する。

【0017】

前記外装体の形成材料としては、前記ベリリウムよりもX線透過性が低く、前記投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される材料であれば、特に制限はなく、目的に応じて適宜選択することができる。

このような形成材料としては、公知の材料から適宜選択することができ、例えば、アルミナ、ジルコニア等の金属酸化物の粉末固形化材料、アルミニウム、鉄等の金属の粉末固形化材料、硫酸カルシウム等の粉末固形化材料、及び塩化ビニル、エポキシ樹脂、アクリル樹脂、ウレタン樹脂等の樹脂材料が挙げられる。

中でも、内包される前記ベリリウム成型体に対して形状変化を与えず、また、製造が簡単である観点から、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される材料が好ましい。

前記金属を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記金属の融点が前記ベリリウムよりも低いことを利用し、鋳型内に融解させた状態の前記金属材料に対して、前記ベリリウム成型体を内挿し、その後、固形化する方法等が挙げられる。

また、前記粉末固形化材料を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記ベリリウム成型体を粉末状の前記粉末固形化材料に内挿させた状態で、加圧成型等により固形化する方法が挙げられる。

また、前記粉末固形化材料を含有させた樹脂材料を用いて前記外装体を形成する方法としては、特に制限はなく、例えば、前記粉末固形化材料を分散させた前記樹脂材料に対して、ベリリウム成型体を内挿する方法が挙げられる。

【0018】

前記外装体を前記ベリリウム成型体に外装する方法としては、特に制限はなく、前記外装体の形成材料に応じて、公知の外装方法を適宜選択することができる。

【0019】

前記外装体の形状寸法としては、特に制限はないが、前記ベリリウム成型体を内包した状態で特定されることが好ましい。このようにすれば、前記外装体の形状寸法が安定した状態で維持されるため、前記X線CT装置の校正及び評価を安定的に実施することができる。

前記外装体の形状寸法の特定方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記ベリリウム成型体の形状寸法を特定する方法と同様の方法を挙げることができる。

【0020】

前記外装体の形状としては、特に制限はなく、目的に応じて適宜選択することができ、その外形観察において、球状、円柱状、三角柱状、三角錐状、四角柱状、四角錐状等の幾何学形状が好ましく、中でも、X線CT装置の投影感度が良好である観点から、球状、円柱状が特に好ましい。

【0021】

<その他の部材>

前記その他の部材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記外装体を安定した状態で支持する基板や、前記基板に対して任意の高さ位置に前記外装体を配する場合に前記基板上に立設され、その先端側で前記外装体を支持するポール部材などの各種部材が挙げられる。

【0022】

前記X線CT装置の校正及び評価用の標準ゲージの一実施形態を図3及び図4を用いて説明する。図3は、本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージの概要を示す説明図であり、図4は、図3におけるY−Y線断面図である。

これらの図に示すように、標準ゲージ10は、ベリリウム成型体11と、該ベリリウム成型体11を内包する外装体12を有する。ベリリウム成型体11は、円柱状に形成されており、このベリリウム成型体11の外形形状に対して、外装体12が略相似形に形成されている。

このように構成される標準ゲージ10によれば、ベリリウム成型体11の部分におけるX線透過性が高く、X線を照射して投影した投影イメージにおいて空隙様に投影され、有形様に投影される外装体12との境界をコントラストの濃淡を利用して特定することができ、結果として、前記投影イメージからベリリウム成型体11及び外装体12のイメージ寸法を正確に特定することができる。

したがって、予め3次元測定機等を用いた測定により特定された標準ゲージ10の形状寸法の実測値を標準として、X線CT装置から得られる標準ゲージ10の投影イメージを校正しておけば、その後に測定される測定対象物の内部形状を含む形状を正確に測定することができる。また、標準ゲージ10の形状寸法の実測値と、そのX線CT装置から得られる投影イメージから算出される計算値とを対比することで、該X線CT装置における内部形状を含む形状測定性能を評価することができる。

【0023】

<変形例>

本発明の標準ゲージの他の実施形態を図5を用いて説明する。図5は、この実施形態に係る標準ゲージの概要を示す断面図である。

本実施形態に係る標準ゲージ20は、基板23上に外装体22が配され、該外装体22中に複数のベリリウム成型体21が内包されている。

このような構成によれば、複数のベリリウム成型体21が外装体22内に3次元的な空間配置をもって配されることから、内部形状を含めた標準ゲージ20の3次元方向における寸法を標準化することができる。したがって、X線CT装置の3次元方向における投影イメージの寸法を校正することができるとともに、該X線CT装置の3次元方向における形状測定性能を評価することができる。

【0024】

なお、本発明の思想は、当然ながら、これらの実施形態に限定されることなく、種々の実施形態を選択して適用することができる。

【0025】

(X線CT装置の校正方法及び評価方法)

本発明のX線CT装置の校正方法は、前記本発明の標準ゲージを用いて、X線CT装置の寸法規格を校正するX線CT装置の校正方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体から算出される、ベリリウム成型体及び外装体の形状寸法の計算値とを対比し、前記実測値を標準値として前記計算値を校正することを特徴とする。

【0026】

また、本発明のX線CT装置の評価方法は、前記本発明のX線CT装置の校正及び評価用の標準ゲージを用いて、X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体から算出される、ベリリウム成型体及び外装体の形状寸法の計算値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とする。

【0027】

<X線CT装置の校正>

本発明の一の実施形態に係るX線CT装置の校正及び評価用の標準ゲージを用いたX線CT装置の校正及び評価方法を図6を用いて説明する。

一般にX線CT装置は、X線3を照射するX線源1と、該X線3を検出する検出器2と、X線源1と検出器2の間に配される測定対象物50を基板15等の冶具を介して回転可能に支持する回転テーブル4とを有する。

このX線CT装置を用いて測定対象物50の形状寸法を計測する場合、回転テーブル4上に測定対象物50を設置した状態で、X線源1からX線3を照射し、検出器2で検出される測定対象物50の測定情報を再構成してイメージ化し、投影イメージを作成する。

一般にX線CT装置では、測定対象物50を回転させながら多くの角度で測定情報を取得し、該測定情報を3次元像として再構成することにより、前記投影イメージを得るようにしている。本明細書において、前記投影イメージとは、前記X線CT装置により3次元像として再構成されたものを示す。

前記投影イメージのスケールは、X線源1と測定対象物50との間の距離SOD(S;ソース(X線源)、O;オブジェクト(測定対象物)、D;ディスタンス)と、X線源1と検出器2との間の距離SID(S;ソース(X線源)、I;イメージセンサ(検出器)、D;ディスタンス)から設定することができ、前記投影イメージは、SID/SODで表される拡大率をもって観測される。この拡大率は、測定対象物50を移動させ、X線源1と測定対象物50との間の距離SODを変更することで、適宜調整することができる。

なお、回転テーブル4を回転させることなく、X線源1及び検出器2を測定対象物50を中心に回動させるX線CT装置も存在するが、実質的に同様の動作原理であるため、ここでは、回転テーブル4を回転させるX線CT装置を用いた場合の説明とする。

【0028】

このようにして得られた投影イメージから、測定対象物50の形状寸法を計算する。この計算は、検出器2から取得される測定情報から3次元像を再構成して得られる投影イメージのイメージ自体のピクセルサイズに対し、前記拡大率(SID/SOD)を反映させて行うことができる。

しかしながら、X線源1と測定対象物50との距離SODは、必ずしも正確でなく、その結果、前記拡大率(SID/SOD)が正確に与えられず、加えて、得られる前記投影イメージのイメージ自体のピクセルサイズも、必ずしも正確でないため、測定対象物50の外形寸法を正確に求めることができない。また、測定対象物50の内部形状は、前記投影イメージにおけるコントラスト差を利用して特定するが、このコントラスト差を形成する測定対象物50の有形部分と空隙部分の間の境界線は、前記有形部分の厚さやその形成材料によって影響を受けるため、この境界線により、実際の測定対象物50における境界位置を正確に特定することができない。

そのため、前記X線CT装置を用いて測定対象物50の形状寸法を計測する場合、予め標準ゲージを用いて投影イメージの寸法規格を校正しておく必要がある。

【0029】

X線CT装置の校正は、以下の手順で行う。

先ず、標準ゲージ10(図3及び図4参照)におけるベリリウム成型体11の形状寸法及び外装体12の形状寸法を3次元測定機などを用いて実測し特定しておく。この際、ベリリウム成型体11の形状寸法は、外装体12による外装を行う前に特定しておくことが好ましい。

【0030】

次いで、X線CT装置において、測定対象物50に替えて標準ゲージ10を配置してX線3を照射し、測定対象物50の場合と同じ手順により、標準ゲージ10の投影イメージを作成して、そのイメージ寸法から標準ゲージ10の形状寸法を計算する。

この際、前記投影イメージにおいて、標準ゲージ10の外装体12とその内包物のコントラスト差が判然とせず、これらの境界線を明確に決定することができない場合には、標準ゲージ10内部のイメージ寸法を特定することが困難となる。

しかしながら、本発明の標準ゲージ10では、その内包物がX線透過性の高いベリリウム成型体11とされるため、前記投影イメージにおいて、ベリリウム成型体11が空隙様に投影され、有形様に投影される外装体12との境界が明確に決定される。その結果、前記投影イメージにおけるイメージ寸法から、ベリリウム成型体11及び外装体12の形状寸法を正確に計算することができる。

【0031】

このように計算されたベリリウム成型体11及び外装体12の形状寸法の値に対して、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法の値を対比する。

この対比において、計算によるベリリウム成型体11及び外装体12の形状寸法の値を、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法値で校正し、その校正結果に基づく寸法規格をX線CT装置の設定に反映させる。

以上により、X線CT装置の校正を行うことができる。

【0032】

<X線CT装置の評価>

X線CT装置の評価は、前述のX線CT装置の校正に関して説明した、計算されたベリリウム成型体11及び外装体12の形状寸法の値と、予め実測しておいたベリリウム成型体11及び外装体12の形状寸法の値とを対比し、前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することにより行う。

【符号の説明】

【0033】

1 X線源

2 検出器

3 X線

4 回転テーブル

10、20 標準ゲージ

11、21 ベリリウム成型体

12、22 外装体

15、23 基板

50 測定対象物

100 ステップシリンダ

101a〜101e 段差

102 貫通孔

【特許請求の範囲】

【請求項1】

ベリリウム成型体と、該ベリリウム成型体を内包し、X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される外装体とを有することを特徴とするX線CT装置の校正及び評価用の標準ゲージ。

【請求項2】

外装体の形成材料が、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される請求項1に記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項3】

ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されている請求項1から2のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項4】

ベリリウム成型体の形状が、球状及び円柱状のいずれかである請求項1から3のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項5】

複数のベリリウム成型体が配される請求項1から4のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項6】

請求項1から5のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置の寸法規格を校正するX線CT装置の校正方法であって、

前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、

前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、

前記実測値を標準値として前記計算値を校正することを特徴とするX線CT装置の校正方法。

【請求項7】

請求項1から5のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、

前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、

前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、

前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とするX線CT装置の評価方法。

【請求項1】

ベリリウム成型体と、該ベリリウム成型体を内包し、X線CT装置から得られる投影イメージにおいて前記ベリリウム成型体と異なるコントラストで示される外装体とを有することを特徴とするX線CT装置の校正及び評価用の標準ゲージ。

【請求項2】

外装体の形成材料が、硫酸カルシウム、ジルコニア及びアルミナのいずれかを含む金属酸化物の粉末固形化材料、並びに該金属酸化物の粉末固形化材料を含有させたエポキシ樹脂、アクリル樹脂及びウレタン樹脂のいずれかを含む樹脂材料から選択される請求項1に記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項3】

ベリリウム成型体の形状寸法が、外装体による外装を行う前に特定されている請求項1から2のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項4】

ベリリウム成型体の形状が、球状及び円柱状のいずれかである請求項1から3のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項5】

複数のベリリウム成型体が配される請求項1から4のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージ。

【請求項6】

請求項1から5のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置の寸法規格を校正するX線CT装置の校正方法であって、

前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、

前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、

前記実測値を標準値として前記計算値を校正することを特徴とするX線CT装置の校正方法。

【請求項7】

請求項1から5のいずれかに記載のX線CT装置の校正及び評価用の標準ゲージを用いてX線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価するX線CT装置の評価方法であって、

前記標準ゲージにおける、予め特定されたベリリウム成型体及び外装体の形状寸法の実測値と、

前記X線CT装置のX線を発生するX線源と該X線を検出するX線検出器との間に前記標準ゲージを配置して得られる投影イメージにおいて、空隙様に投影される前記ベリリウム成型体及び有形様に投影される前記外装体のイメージ寸法から算出される、前記ベリリウム成型体及び前記外装体の形状寸法の計算値とを対比し、

前記対比における双方の数値関係から前記X線CT装置が有する測定対象物の内部形状を含む形状測定性能を評価することを特徴とするX線CT装置の評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−189517(P2012−189517A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−54883(P2011−54883)

【出願日】平成23年3月13日(2011.3.13)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月13日(2011.3.13)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]