Zn−Al−Mg系めっき熱処理鋼材およびその製造方法

【課題】亜鉛系めっき鋼材を熱処理しても、所定のめっき層を残存させ、自動車用部材としての塗装後の耐食性および塗膜密着性が確保された亜鉛系めっき熱処理鋼材を提供する。

【解決手段】亜鉛系めっき鋼材に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られ、表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、めっき層のFe濃度が0.1%〜50%であり、Al濃度が4〜15%、Mg濃度が1%以上、Si濃度が0.5%以下でかつ当該めっき層にη相が存在した亜鉛系めっき熱処理鋼材である。めっき層の付着量が片面当たり30〜150g/m2であるとともにめっき層中に30%以下のFeを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で前記温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行った後、亜鉛系めっき鋼材の表面に当接する加圧ロールによって亜鉛系めっき鋼材の表面に残存するめっき層の表面粗度を調整することにより、製造される。

【解決手段】亜鉛系めっき鋼材に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られ、表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、めっき層のFe濃度が0.1%〜50%であり、Al濃度が4〜15%、Mg濃度が1%以上、Si濃度が0.5%以下でかつ当該めっき層にη相が存在した亜鉛系めっき熱処理鋼材である。めっき層の付着量が片面当たり30〜150g/m2であるとともにめっき層中に30%以下のFeを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で前記温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行った後、亜鉛系めっき鋼材の表面に当接する加圧ロールによって亜鉛系めっき鋼材の表面に残存するめっき層の表面粗度を調整することにより、製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼材に熱処理を施した亜鉛系めっき熱処理鋼材およびその製造方法に関し、さらに詳しくは、自動車用部材等に好適な高強度特性を有するとともに塗装後の耐食性に優れる亜鉛系めっき熱処理鋼材およびその製造方法に関するものである。

【背景技術】

【0002】

自動車用部材には、使用環境における耐食性が必要十分であるため、コスト面で優れる亜鉛系めっき鋼材として、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板または電気亜鉛めっき鋼板が広く使用されている。

【0003】

なかでも合金化溶融亜鉛めっき鋼板は、鋼板を連続的に溶融亜鉛めっきした後、500〜550℃程度の温度で熱処理し、めっき層をFe−Znの金属間化合物層に変化させたものである。このため、合金化溶融亜鉛めっき鋼板は、溶融亜鉛めっき鋼板や電気亜鉛めっき鋼板に比較すると、めっき層が電気化学的に幾分貴となり、犠牲防食能は僅かに低下するが、めっき層の塗装膜との密着性が向上するため、化成処理および電着塗装を前提とする自動車用部材の用途において多用されている。

【0004】

一方、合金化溶融亜鉛めっき鋼板においては、めっき層が上記の金属間化合物で形成されることから、プレス(曲げ、絞り)加工時にめっき皮膜の一部がパウダリングする場合がある。このような場合には、かかる問題の少ない溶融亜鉛めっき鋼板や電気亜鉛めっき鋼板が自動車用部材として採用されている。

【0005】

近年、自動車構造用鋼材は、地球環境への配慮から軽量で高強度の材料が要請されるようになってきた。また同時に、車体に対する安全性の要求も高まり、安全対策の一つとして、衝突時の安全性確保の観点から、衝突時のエネルギー吸収特性を高めるための開発が行われている。

【0006】

例えば、自動車の側面からの衝突に対する安全性を高めるために、鋼管等の金属管が補強用のビームとして用いられ、こうした金属管に適当な湾曲形状を付与することで衝突エネルギーの吸収能を高めている。また、センターピラーの補強材もその形状、曲率の適正化を図ることにより、衝突時のエネルギー吸収を高めることができる。こうした観点から、金属管、特に鋼管素材や、鋼板のプレ成形品素材を、自動車用部材として最適な形状に曲げ加工等を行う工夫がなされている。

【0007】

同時に、車体の軽量化の観点から、自動車用部材は高張力材へのニーズが高く、このような要請に対応するため、従来とは全く異なる強度レベルからなる高張力鋼、例えば、引張強さが780MPa以上、さらに900MPa以上という高強度の鋼材が広く用いられるようになっている。

【0008】

高張力鋼を素材として冷間で曲げ加工を行うのは困難であり、また熱間で曲げ加工を行う場合であっても、不均一な歪みの発生による形状のばらつきを防止することが困難であり、形状凍結性に問題がある。これに加えて、上述の観点から最適な形状に曲げ加工を行うために、多岐にわたる曲げ形状、例えば、曲げ方向が2次元的、さらに3次元的に異なる曲げ形状からなる鋼材を寸法精度よく加工する曲げ加工技術の開発が強く要請されている。

【0009】

このような要請に対応するため、本発明者らは、特許文献1により、鋼材の曲げ方向が3次元的に異なる連続曲げの場合であっても、後述するように、多次元に可動するローラダイスを用いて効率的に曲げ加工、さらには同時に被加工材の焼入を行うことができる熱間曲げ加工方法およびその曲げ加工方法を適用できる加工装置を、開示した。

【0010】

特許文献1により開示した曲げ加工方法は、高周波加熱コイルにより被加工材である鋼材を逐次連続的に被加工材の塑性加工が容易な温度、または必要により被加工材の焼入可能な温度以上で、かつ組織が粗粒化しない温度まで急速に加熱し、加熱された局部的な領域を、可動ローラダイスを用いて塑性変形させ、その直後に急冷する方法である。この曲げ加工方法を実施する際には、被加工材を大気中で加熱することが経済的である。

【0011】

前述の通り、自動車用部材に用いられる鋼材には、基本的に化成処理や電着塗装が施されるが、耐食性を強化する観点から、亜鉛系めっき鋼材が多用されている。したがって、特許文献1により開示した加工方法等において被加工材として亜鉛系めっき鋼材を用いることができれば、被加工材の加熱による酸化を防止できるとともに耐食性を有する曲げ加工部材や焼入部材を得ることができることから、自動車用用途への適用範囲を大幅に拡大することが可能になる。

【0012】

しかしながら、亜鉛めっき鋼材をそのA1変態点、さらにはA3変態点以上に加熱した場合、めっき層としての機能が喪失されるおそれがある。その理由は、第1に、亜鉛の蒸気圧が例えば200mmHg:788℃、400mmHg:844℃と温度の上昇とともに急増するために急速加熱過程で気化する可能性があること、第2に、大気中での加熱に伴い亜鉛の酸化が生じること、そして第3に、亜鉛めっき鋼材が600℃以上、特にΓ相(Fe3Zn10)が分解する660℃を超える温度に加熱されると、鋼素地のフェライト中へのZnの固溶現象が顕著になり、めっき層が失われる可能性があるからである。

【0013】

このような問題に対応するため、特許文献2には、亜鉛めっきされた高周波焼入用鋼板をAr3点以上1000℃以下の焼入温度で、かつ加熱開始から350℃に冷却されるまでのヒートサイクルタイムを60秒間以内に制限して加熱および冷却する高周波焼入による強化部材の製造方法に係る発明が開示されている。この発明によれば、高周波焼入強化部材として、焼入用鋼板を素板とする溶融亜鉛めっき鋼板を用いて強度を向上させる部位に高周波焼入を施しても、焼入部にめっき層に残存させることができ、しかも、めっき層中のFe濃度が35%以下(本明細書では特に断りがない限り「%」は「質量%」を意味する)に制御され、塗装性および耐食性にも優れる自動車用部材を提供できるとしている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】国際公開第2006/093006号パンフレット

【特許文献2】特開2000−248338号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明者らは、特許文献2により提案された焼入用鋼板に形成される亜鉛めっき層の挙動を明らかにするため、亜鉛系めっき鋼材を用いて高周波加熱による加熱・冷却実験を行った。

【0016】

通常のめっき付着量レベルである60g/m2(片面当たり)の亜鉛系めっき鋼材を900℃程度に加熱してから急冷した場合に、めっき層は15%以上のFeを含有する組成となるが、めっき層中にはη相(化学式:Zn)が存在する。供試材に合金化溶融亜鉛めっき鋼材を用いた場合にもめっき層中にη相が存在する。

【0017】

これは、合金化溶融亜鉛めっき鋼材を用いる場合を例として考察すれば、高周波加熱および冷却の過程で金属間化合物が一旦分解して再構成されることによる。すなわち、900℃の加熱温度は、Fe−Zn系の金属間化合物であるζ相(化学式:FeZn13)、δ1相(同:FeZn7)、Γ1相(同:Fe5Zn21)およびΓ相(同:Fe3Zn10)のいずれの融点または分解温度より高いため、加熱過程におけるめっき層には高濃度のFeを含有するZnの液相のみが存在し、冷却過程で金属間化合物を析出しつつ、一部に液相Znを残存させたまま凝固するものと考えられる。

【0018】

換言すると、亜鉛系めっき鋼材に600℃以上の温度域、特にA1点以上1000℃以下のような高温域に加熱し、冷却するプロセスを施すと、めっき層が鋼素地へ拡散し、または酸化若しくは蒸発により消失する現象を示すものの、何らかの耐食性が期待できる程度に加熱された部分にめっき層を残存させることは特許文献2により開示されるように可能であるものの、残存するめっき層がη相を一部含有した表面状態となり、過飽和のFeのみが含有される状態では十分な耐食性を期待できない。

【0019】

本発明は、このような問題に鑑みてなされたものであり、亜鉛系めっき鋼材を用いて600℃以上の高温加熱および冷却プロセスを施す場合であっても、熱処理後に所定のめっき付着量を残存させるとともにめっき層中のFe濃度をコントロールし、残存させたη相中に腐食生成物の安定化に効果のあるAl、Mgを大量に含有させることにより、自動車用部材としての塗装後の疵部耐食性および塗膜密着性を確保することができる亜鉛系めっき熱処理鋼材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、上述した目的を達成するために、亜鉛系めっき鋼材を用いて高温加熱し、冷却するプロセスを施した場合に、熱処理鋼材の表面に残存するめっき層に過飽和のFeを溶解したη相(Zn)の耐食性向上に着目した。

【0021】

ここで、特許文献1により開示された発明、すなわち被加工材をクランプする可動ローラダイスを用いて熱間曲げ加工を行う方法では、焼き入れ或いは塑性加工が可能な温度域から急冷するため、必然的に液相が固定されるη相(Zn)が残存することになる。本発明は、過飽和のFeを含有したη相の耐食性は、めっき浴温から冷却して形成されたη相の耐食性改善で実績のあるAl、Mgを大量に含有させることによって改善できるという知見に基づいて完成されたものである。

【0022】

本発明は、亜鉛系めっき鋼材の少なくとも一部に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、その表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、このめっき層のFe濃度:0.1%〜50%、Al濃度:4〜15%、Mg濃度:1%以上、及びSi濃度:0.5%以下であって、このめっき層にη相が存在することを特徴とする亜鉛系めっき熱処理鋼材である。

【0023】

別の観点からは、本発明は、少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともにこのめっき層中に30%以下のFeと、3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で焼入れが可能な温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。

【0024】

また、本発明は、少なくとも一部に形成されるめっき層の付着量が片面当たり30g/m2以上150g/m2以下であるとともにこのめっき層中に30%以下のFeと、3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で塑性変形が可能な温度域への加熱を行い、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。

【0025】

また、本発明は、上記素材を大気雰囲気または酸素20体積%以下、残部は窒素、二酸化炭素および水蒸気からなる雰囲気下で、500℃〜800℃の温度範囲で1〜120分間保持する予熱を行い、焼入可能な温度域または塑性加工可能な温度域に加熱し、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。予熱することで焼入または塑性加工可能な温度域に加熱したときのめっきの蒸発を抑制することが可能である。

【0026】

これらの本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、亜鉛系めっき鋼材が、その長手方向へ向けて断続的または連続的に送られながら、支持手段により支持されるとともに、加圧ロールが、支持手段の下流側に配置されるとともにその位置が二次元または三次元に移動自在である可動ローラダイスによって回転自在に支持され、さらに、亜鉛系めっき鋼材の加熱が、この可動ローラダイスと支持手段との間であって亜鉛系めっき鋼材の外周に亜鉛系めっき鋼材から離間して配置される加熱手段によって行われるとともに、冷却が、この加熱手段と可動ローラダイスとの間に配置される冷却手段によって行われることが、好ましい。

【0027】

これらの本発明における「鋼材」とは、丸形、矩形、台形等の断面形状を有する閉断面材、管形状を有する閉断面材、ロールフォーミング等により製造されるチャンネル材等の開断面材、押し出し加工により製造されるチャンネル材等の異型断面材、または例えば丸棒、角棒さらには異形棒等の各種の断面形状を有する棒材等を意味するものであり、長手方向へ断面形状がテーパー状に変化するテーパー形状のものも包含するが、平板材は包含しない。

【発明の効果】

【0028】

本発明の亜鉛系めっき熱処理鋼材の製造方法によれば、亜鉛系めっき鋼材を用いて高温加熱および冷却による熱処理を施す場合であっても、所定のめっき付着量を残存させるとともに、めっき層中のFe濃度を調整し、残存させたη相に十分なAlとMgを含有させことによって高耐食化が可能である。

【0029】

このため、本発明に係る亜鉛系めっき熱処理鋼材は、自動車用部材としての塗装後の塗装後の疵付き部耐食性および塗膜密着性を確保することができる。

【図面の簡単な説明】

【0030】

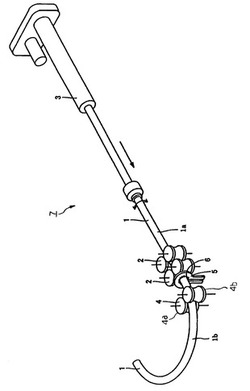

【図1】図1は、本発明に係る亜鉛系めっき熱処理鋼材を製造するための製造装置の構成を例示する説明図である。

【図2】図2は、本発明に係る亜鉛系めっき熱処理鋼材を製造するための製造装置における高周波加熱コイルおよび冷却装置の構成の概略を例示する断面図である。

【図3】図3(a)〜図3(c)は、いずれも、本発明に係る亜鉛系めっき熱処理鋼材の製造に用いることができる可動ローラダイスの形状を例示する説明図である。

【発明を実施するための形態】

【0031】

本発明を実施するための形態を、添付図面を参照しながら説明する。以下、本発明を、亜鉛系めっき鋼材に熱処理を施した「亜鉛系めっき熱処理鋼材」、「その製造方法およびそれに用いる製造装置例」の順に説明する。

【0032】

[亜鉛系めっき熱処理鋼材]

本発明に係る亜鉛系めっき熱処理鋼材は、亜鉛系めっき鋼材に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、その表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、このめっき層のFe濃度が0.1%〜50%であり、Al濃度が4〜15%、Mg濃度が1%以上、Si濃度が0.5%以下で当該めっき層にη相が存在することを特徴とする。

【0033】

本発明に係る亜鉛系めっき熱処理鋼材の形状は、特に限定されず、丸形、矩形、台形等の形状を有する閉断面材、ロールフォーミング等により製造された開断面材(チャンネル)、押し出し加工により製造された異型断面材(チャンネル)、または各種の断面形状からなる棒材(丸棒、角棒、異型棒)を採用することができる。さらには、断面積が連続的に変化するテーパー形状の鋼材にも適用できる。

【0034】

本発明において用いる亜鉛系めっき鋼材は、所定の組成を含有するZn−Al−MgあるいはZn−Al−Mg−Si合金めっき鋼材であり、めっき後に予加熱処理を施してもよい。

【0035】

本発明に係る亜鉛系めっき熱処理鋼材は、このような亜鉛系めっき鋼材を用いて、塑性変形が可能である温度域、または焼入れが可能な温度域への加熱を行われ、熱間曲げ加工や焼入処理、またはこれらを同時に施すことによって、製造される。このとき、高温度域に加熱する際に亜鉛めっき層の消失を抑制し、さらに残存しためっき層の表面の粗度調整を行うことにより、自動車用部材として塗装後の良好な耐食性や塗装密着性を確保することができる。なお、本発明において「塑性変形が可能である温度域」とは600℃以上の温度域を意味する。

【0036】

本発明に係る亜鉛系めっき熱処理鋼材は、熱処理後の表面に残存するめっき付着量を片面当たり20g/m2以上100g/m2以下とする。自動車用部材としての耐食性を確保する観点から、めっき付着量が20g/m2未満では塗装部の腐食深さを抑制する効果が少ない。一方、残存するめっき付着量が100g/m2を超えるような場合には、加熱によりめっき層が液相状態になるのに伴って、液タレやZn融液の飛沫付着を生じ易く、得られた亜鉛系めっき熱処理鋼材の外観不良となるおそれがある。このめっき付着量は、めっき層中にFeやAl、Mgが含有される場合にはこれらも加算される。

【0037】

本発明に係る亜鉛系めっき熱処理鋼材は、めっき層中のFe濃度を15%以上35%以下とする。加熱冷却後のめっき付着量を所定量以上に確保する上でZnの蒸発量を抑制する必要があり、融点を上昇させるためFe濃度を15%以上35%以下に確保する。

【0038】

加熱前のFe濃度は30%以下とする。Fe濃度が30%を越えると塑性加工あるいは焼き入れ加熱によって母材内部にZnの拡散が促進され、鋼板表面の化合物中のZnが減少してしまうためである。

【0039】

めっき熱処理材の皮膜中Al濃度を4〜15%に限定する。4%未満であれば耐食性改善に効果が無く、15%を越えると反対にAl濃度の増加によって耐食性が低下するため、皮膜中のAl濃度は4〜15%に限定する。加熱前のAl濃度は3〜12%に限定する。加熱後のAl濃度を4〜15%に調整する。

【0040】

めっき熱処理材の皮膜中Mg濃度を1%以上に限定する。1%未満であると耐食性の改善に効果が無い。耐食性の観点からはめっき熱処理材の皮膜中Mg濃度を2〜4%とすることが好ましく、3〜4%とすることがより好ましい。

【0041】

加熱前のMg濃度は1〜4%に限定する。Mg濃度が1%未満であると加熱後のMg濃度を1%以上に確保することが困難となるため、1%以上に限定する。めっき浴中のMg濃度が4%を越えると、浴面のドロスが異常発達しめっき性を阻害するため4%以下に限定する。

【0042】

めっき熱処理材の皮膜中Si濃度は0.5%以下に限定する。めっき浴中にはめっき界面合金層の発達防止のため添加される場合があるが、Si濃度が0.5%を越えると局部腐食により耐食性が低下するため0.5%以下に限定する。

【0043】

加熱前のSi濃度は0.3%以下に限定する。0.3%を越えると加熱後のSi濃度が0.5%を越えてしまうため、0.3%以下に限定する。

本発明に用いられる亜鉛系めっき鋼材の素地鋼として、高強度鋼を採用すれば、熱間曲げ加工を施した後に、亜鉛系めっき熱処理鋼材の表面に自動車用部材としての下地化成被膜および塗装被膜を施すことにより、塗装耐食性を具備した高強度の曲げ加工部材とすることができる。

【0044】

また、本発明に用いられる亜鉛系めっき鋼材の素地鋼として、焼入性を有する鋼材を使用し、低強度の鋼材を出発材料として熱間加工を行った後、焼入によって強度を上げ、高強度の亜鉛系めっき熱処理鋼材を得ることもできる。

【0045】

焼入性を有する鋼材として、例えば、その化学組成がC:0.1%以上0.3%以下、Si:0.01%以上0.5%以下、Mn:0.5%以上3.0%以下、P:0.003%以上0.05%以下、S:0.05%以下、Cr:0.1%以上0.5%以下、Ti:0.01%以上0.1%以下、Al:1%以下、B:0.0002%以上0.004%以下、N:0.01%以下を含有し、残部Feおよび不純物からなり、必要に応じて、Cu:1%以下、Ni:2%以下、Mo:1%以下、V:1%以下、およびNb:1%以下から選ばれた1種または2種以上を含有する焼入用鋼からなる素地鋼が例示される。

【0046】

この素地鋼を素板とする亜鉛系めっき鋼板から製造されたチャンネル部材等の部材であれば、焼入可能な温度まで加熱してから急冷を施すことにより、引張強さが1200MPa以上の亜鉛系めっき熱処理鋼材を製造することが可能になる。

【0047】

このときの亜鉛系めっき鋼板は、常法により、熱間圧延、酸洗、冷間圧延および溶融亜鉛めっきという工程より製造される。溶融めっきの後に予加熱処理が施されてもよい。

本発明に係る亜鉛系めっき熱処理鋼材は、この鋼材の少なくとも一部が本発明で規定する条件を満足するものであればよい。例えば、自動車用の曲げ部材を想定した場合に、この部材の全てに曲げ加工や焼入れが施される必要はなく、端部は曲げ加工も焼入れも行われない部材も対象となる。このような場合には、部材の一部に熱間曲げや焼入れが施されることになるが、この部材の全ての部分において本発明で規定するめっき層である必要はない。

【0048】

[亜鉛系めっき熱処理鋼材の製造方法およびそれに用いる製造装置]

本発明に係る亜鉛系めっき熱処理鋼材の製造方法において、実用的な価値が高いのは、亜鉛系めっき鋼材として素地鋼板(以下、単に「素板」ということがある)から製管された鋼管等からなる自動車用の長尺部材を用い、焼入れ、若しくは加熱後に熱間曲げ加工、または焼入と熱間曲げ加工とを同時に施し、亜鉛系めっき熱処理鋼材を得ることである。

【0049】

このため、本発明に係る亜鉛系めっき熱処理鋼材の製造方法は、少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともにこのめっき層中に30%以下のFeと3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で、焼入が可能な温度域および/または塑性変形が可能な温度域への加熱を行い、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調整することを特徴とする。

【0050】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法に用いられる亜鉛系めっき鋼材は、めっき付着量を片面当たりで30g/m2以上150g/m2以下で管理する。ここで、規定するめっき付着量は、めっき層中にFeやAlが含有される場合にはこれらも加算される。本発明では、焼入れが可能な温度域として最高到達温度は850℃以上となり、加熱過程で幾分かのZnが蒸発するが、熱処理後に十分な耐食性を確保するには、20g/m2の付着量を残存させる必要がある。このため、熱処理前の亜鉛系めっき鋼材におけるめっき付着量を30g/m2以上とする。

【0051】

上述したように、加熱に伴いめっき層が液相状態になると、熱処理後のめっき付着量が100g/m2を超える場合には、液タレ等が誘発され、外観不良を発生する。これを防止するために、加熱前の亜鉛系めっき鋼材におけるめっき付着量は150g/m2以下に限定する。亜鉛系めっき鋼材における、より望ましいめっき付着量は、40g/m2以上120g/m2以下である。

【0052】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法に用いられる亜鉛系めっき鋼材は、めっき層中のFe濃度を30%以下とする。加熱前のめっき層におけるFe濃度が30%を超えると、加熱過程でZnが鋼素地に溶解し固溶相を形成し易くなり、冷却後にη相が残存し難くなるためである。より望ましいめっき層中のFe濃度は20%以下である。なお、通常量産される合金化溶融亜鉛めっき鋼板の皮膜中のFe濃度は15%未満である。

【0053】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、このめっき層を形成した亜鉛系めっき鋼材を、焼入れが可能な温度域としてAc3点以上、または塑性変形が容易な温度域として少なくとも600℃以上、望ましくはAc1点以上に加熱する。このときの熱処理パターンとしては、昇温速度が30℃/秒以上で加熱し、30℃/秒以上の冷却速度で冷却する必要がある。昇温速度や冷却速度が上記で規定する速度より遅くなると、ヒートサイクルが長時間になり、Znの蒸発や酸化が促進され、めっき層中の合金化が過剰になり、素地鋼によっては溶融亜鉛脆化の危険も生じる。

【0054】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、最高到達温度またはその近傍温度域での保持時間は規定しないが、10秒間以下とすることが望ましく、さらに望ましくは5秒間以下である。高温域での保持時間が長くなると、鋼板側へのZnの拡散が助長され固溶層が形成されるために、亜鉛系めっき層自身の付着量が低下し耐食性が劣化する。

【0055】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、上述した亜鉛系めっき鋼材を加熱および冷却して得られた亜鉛系めっき熱処理鋼材を、後述する図3に示す可動ローラダイスに装着された加圧ロールまたはローラ等により加圧することによって、残存するめっき層の表面粗度の調整を行う。

【0056】

通常、形状を調整するための加圧は、線荷重を1kgf/mm以上100kgf/mm以下の範囲で変更させて制御することにより行われる。

図1は、本発明に係る亜鉛系めっき熱処理鋼材1bを製造するための製造装置7の構成を例示する説明図である。

【0057】

図1に例示する製造装置7では、被加工材1の断面形状を丸形(丸管)とし、被加工材である亜鉛系めっき鋼材1aを逐次連続的に加熱し、局部的な加熱部に可動ローラダイス4を用いて塑性変形を生じさせ、その直後に冷却することにより、亜鉛系めっき熱処理鋼材1bを製造する。

【0058】

このため、亜鉛系めっき鋼材1aを保持するための二組の回転可能な支持手段である支持ロール2、2と、その上流側には亜鉛系めっき鋼材1aを断続的または連続的に送り移動させる送り装置3が配置される。一方、二対の支持ロール2、2の下流側には、亜鉛系めっき鋼材1aを支持し、この支持位置または/および移動速度を制御させるための可動ローラダイス4が配置される。図1に示すように、可動ローラダイス4は、亜鉛系めっき鋼材1aの表面に当接する孔型ロールである加圧ロール4a、4bを二つ備える。

【0059】

可動ローラダイス4の入り側には、亜鉛系めっき鋼材1aの外周に亜鉛系めっき鋼材1aから離間して配置されて亜鉛系めっき鋼材1aを部分的に急速に加熱する高周波加熱コイル5と、高周波加熱コイル5により急速に加熱された亜鉛系めっき鋼材1aに冷却媒体を噴射することによって亜鉛系めっき鋼材1aを急速に冷却する冷却装置6とが配置される。

【0060】

図2は、この製造装置7における高周波加熱コイル5および冷却装置6の構成の概略を例示する断面図である。加熱部を形成すべき亜鉛系めっき鋼材1aの外周にこの亜鉛系めっき鋼材1aから離間させて、環状の高周波加熱コイル5を配置して、この高周波加熱コイル5により亜鉛系めっき鋼材1aを部分的に急速に加熱し、次いで、必要に応じて、冷却装置6から冷却媒体(例えば水)を噴射することにより、高周波加熱コイル5により急速に加熱された亜鉛系めっき鋼材1aを急速に冷却する。

【0061】

このとき、二組の支持ロール2、2を通過した亜鉛系めっき鋼材1aを可動ローラダイス4の加圧ロール4a、4bにより支持し、亜鉛系めっき鋼材1aの外周に配置した高周波加熱コイル5および冷却装置6を用いて、亜鉛系めっき鋼材1aを局部的に加熱および冷却しながら、可動ローラダイス4の位置を二次元または三次元で制御するとともにその移動速度も適宜調整することによって、亜鉛系めっき鋼材1aにおける部分的に高温にある部分に曲げモーメントを与えて曲げ加工を行うことができるとともに、加熱装置5による加熱速度および加熱温度と冷却装置6による冷却速度とを適宜調整することによって亜鉛系めっき鋼材1aの所望の部分に焼入れを行うことができるので、所望の高強度を有するとともに所望の曲率の二次元または三次元の曲げ加工部を有する亜鉛系めっき熱処理鋼材1bを製造することができる。

【0062】

図3は、本発明に係る亜鉛系めっき熱処理鋼材1bの製造に用いることができる可動ローラダイス4の形状を例示する説明図であり、図3(a)は亜鉛系めっき鋼材1aが丸管などの閉断面材である場合に2つの加圧ロール4a、4bにより構成される場合であり、図3(b)は亜鉛系めっき鋼材1aが矩形管等の閉断面材である場合に2つの加圧ロール4c、4dにより構成される場合であり、さらに図3(c)は亜鉛系めっき鋼材1aが矩形管などの閉断面材である場合に4つの加圧ロール4e、4f、4g、4hにより構成される場合である。

【0063】

図3(a)〜図3(c)に示すように、可動ローラダイス4における加圧ロール4aおよび4b、4cおよび4d、4e〜4hは、いずれも、亜鉛系めっき鋼材1aの表面に当接して亜鉛系めっき鋼材1aをその長手方向へ送りながら亜鉛系めっき鋼材1aを保持するため、高温域での加熱に伴って亜鉛系めっき鋼材1aの表面におけるめっき層の表面性状が悪化しやすい状況にあっても、加圧ロール4aおよび4b、4cおよび4d、4e〜4hを用いて加圧力を付与しながら亜鉛系めっき鋼材1aの表面を押圧することができるので、熱処理材の形状を調整することができ、これにより、その表面にめっき層を残存させた亜鉛系めっき熱処理鋼材1bの表面性状を改善することができる。

【0064】

可動ローラダイス4が、上下方向へのシフト機構、左右方向へのシフト機構、上下方向に傾斜するチルト機構、あるいは左右方向に傾斜するチルト機構を具備すること、望ましくはさらに前後方向への移動機構を具備することによって、3次元的に亜鉛系めっき鋼材1aを支持し、必要により曲げモーメントを付与することができる。

【0065】

図3に示す可動ローラダイス4による加圧によって亜鉛系めっき鋼材1aの形状を調整するには、具体的には、亜鉛系めっき鋼材1aに対する加圧ロール4aおよび4b、4cおよび4d、4e〜4hの押圧力を制御することによって行えばよく、そのときの押し付け圧は、加圧ロール4aおよび4b、4cおよび4d、4e〜4hのロール径が30mm程度である場合には、線荷重として1kgf/mm以上100kgf/mm以下であることが望ましい。押圧力は、可動ローラダイス4に油圧シリンダーやエアシリンダーを装着して制御することが例示される。

【0066】

このようにして、本実施の形態によれば、亜鉛系めっき鋼材1aに高温加熱および冷却による熱処理を施す場合であっても、所定のめっき付着量を残存させるとともに、めっき層中のFe濃度を調整し、残存させたη相に十分なAlとMgを存在させることができ、これにより、耐食性の改善を図ることが可能である。このようにして製造される亜鉛系めっき熱処理鋼材1bは、自動車用部材としての塗装後傷付き部の耐食性および塗膜密着性を確保することができる。

【産業上の利用可能性】

【0067】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法によれば、亜鉛系めっき鋼材を用いて高温加熱および急速冷却による熱処理を施すので、所定のめっき付着量を残存させるとともに、さらに、めっき層中のFe濃度を調整し、残存させたη相の耐食性を大幅に向上させることにより、自動車用部材としての塗装後の優れた耐食性および塗膜密着性を確保することができる。これにより、ますます高度化する自動車用部品に対する要求レベルにも対応できるので、自動車用部品の加工技術として広く適用できる。

【符号の説明】

【0068】

1 被加工材

1a 亜鉛系めっき鋼材

1b 亜鉛系めっき熱処理鋼材

2 支持手段、支持ロール

3 押し出し装置

4 可動ローラダイス

5 高周波加熱コイル

6 冷却装置

7 製造装置

【技術分野】

【0001】

本発明は、亜鉛系めっき鋼材に熱処理を施した亜鉛系めっき熱処理鋼材およびその製造方法に関し、さらに詳しくは、自動車用部材等に好適な高強度特性を有するとともに塗装後の耐食性に優れる亜鉛系めっき熱処理鋼材およびその製造方法に関するものである。

【背景技術】

【0002】

自動車用部材には、使用環境における耐食性が必要十分であるため、コスト面で優れる亜鉛系めっき鋼材として、溶融亜鉛めっき鋼板、合金化溶融亜鉛めっき鋼板または電気亜鉛めっき鋼板が広く使用されている。

【0003】

なかでも合金化溶融亜鉛めっき鋼板は、鋼板を連続的に溶融亜鉛めっきした後、500〜550℃程度の温度で熱処理し、めっき層をFe−Znの金属間化合物層に変化させたものである。このため、合金化溶融亜鉛めっき鋼板は、溶融亜鉛めっき鋼板や電気亜鉛めっき鋼板に比較すると、めっき層が電気化学的に幾分貴となり、犠牲防食能は僅かに低下するが、めっき層の塗装膜との密着性が向上するため、化成処理および電着塗装を前提とする自動車用部材の用途において多用されている。

【0004】

一方、合金化溶融亜鉛めっき鋼板においては、めっき層が上記の金属間化合物で形成されることから、プレス(曲げ、絞り)加工時にめっき皮膜の一部がパウダリングする場合がある。このような場合には、かかる問題の少ない溶融亜鉛めっき鋼板や電気亜鉛めっき鋼板が自動車用部材として採用されている。

【0005】

近年、自動車構造用鋼材は、地球環境への配慮から軽量で高強度の材料が要請されるようになってきた。また同時に、車体に対する安全性の要求も高まり、安全対策の一つとして、衝突時の安全性確保の観点から、衝突時のエネルギー吸収特性を高めるための開発が行われている。

【0006】

例えば、自動車の側面からの衝突に対する安全性を高めるために、鋼管等の金属管が補強用のビームとして用いられ、こうした金属管に適当な湾曲形状を付与することで衝突エネルギーの吸収能を高めている。また、センターピラーの補強材もその形状、曲率の適正化を図ることにより、衝突時のエネルギー吸収を高めることができる。こうした観点から、金属管、特に鋼管素材や、鋼板のプレ成形品素材を、自動車用部材として最適な形状に曲げ加工等を行う工夫がなされている。

【0007】

同時に、車体の軽量化の観点から、自動車用部材は高張力材へのニーズが高く、このような要請に対応するため、従来とは全く異なる強度レベルからなる高張力鋼、例えば、引張強さが780MPa以上、さらに900MPa以上という高強度の鋼材が広く用いられるようになっている。

【0008】

高張力鋼を素材として冷間で曲げ加工を行うのは困難であり、また熱間で曲げ加工を行う場合であっても、不均一な歪みの発生による形状のばらつきを防止することが困難であり、形状凍結性に問題がある。これに加えて、上述の観点から最適な形状に曲げ加工を行うために、多岐にわたる曲げ形状、例えば、曲げ方向が2次元的、さらに3次元的に異なる曲げ形状からなる鋼材を寸法精度よく加工する曲げ加工技術の開発が強く要請されている。

【0009】

このような要請に対応するため、本発明者らは、特許文献1により、鋼材の曲げ方向が3次元的に異なる連続曲げの場合であっても、後述するように、多次元に可動するローラダイスを用いて効率的に曲げ加工、さらには同時に被加工材の焼入を行うことができる熱間曲げ加工方法およびその曲げ加工方法を適用できる加工装置を、開示した。

【0010】

特許文献1により開示した曲げ加工方法は、高周波加熱コイルにより被加工材である鋼材を逐次連続的に被加工材の塑性加工が容易な温度、または必要により被加工材の焼入可能な温度以上で、かつ組織が粗粒化しない温度まで急速に加熱し、加熱された局部的な領域を、可動ローラダイスを用いて塑性変形させ、その直後に急冷する方法である。この曲げ加工方法を実施する際には、被加工材を大気中で加熱することが経済的である。

【0011】

前述の通り、自動車用部材に用いられる鋼材には、基本的に化成処理や電着塗装が施されるが、耐食性を強化する観点から、亜鉛系めっき鋼材が多用されている。したがって、特許文献1により開示した加工方法等において被加工材として亜鉛系めっき鋼材を用いることができれば、被加工材の加熱による酸化を防止できるとともに耐食性を有する曲げ加工部材や焼入部材を得ることができることから、自動車用用途への適用範囲を大幅に拡大することが可能になる。

【0012】

しかしながら、亜鉛めっき鋼材をそのA1変態点、さらにはA3変態点以上に加熱した場合、めっき層としての機能が喪失されるおそれがある。その理由は、第1に、亜鉛の蒸気圧が例えば200mmHg:788℃、400mmHg:844℃と温度の上昇とともに急増するために急速加熱過程で気化する可能性があること、第2に、大気中での加熱に伴い亜鉛の酸化が生じること、そして第3に、亜鉛めっき鋼材が600℃以上、特にΓ相(Fe3Zn10)が分解する660℃を超える温度に加熱されると、鋼素地のフェライト中へのZnの固溶現象が顕著になり、めっき層が失われる可能性があるからである。

【0013】

このような問題に対応するため、特許文献2には、亜鉛めっきされた高周波焼入用鋼板をAr3点以上1000℃以下の焼入温度で、かつ加熱開始から350℃に冷却されるまでのヒートサイクルタイムを60秒間以内に制限して加熱および冷却する高周波焼入による強化部材の製造方法に係る発明が開示されている。この発明によれば、高周波焼入強化部材として、焼入用鋼板を素板とする溶融亜鉛めっき鋼板を用いて強度を向上させる部位に高周波焼入を施しても、焼入部にめっき層に残存させることができ、しかも、めっき層中のFe濃度が35%以下(本明細書では特に断りがない限り「%」は「質量%」を意味する)に制御され、塗装性および耐食性にも優れる自動車用部材を提供できるとしている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】国際公開第2006/093006号パンフレット

【特許文献2】特開2000−248338号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明者らは、特許文献2により提案された焼入用鋼板に形成される亜鉛めっき層の挙動を明らかにするため、亜鉛系めっき鋼材を用いて高周波加熱による加熱・冷却実験を行った。

【0016】

通常のめっき付着量レベルである60g/m2(片面当たり)の亜鉛系めっき鋼材を900℃程度に加熱してから急冷した場合に、めっき層は15%以上のFeを含有する組成となるが、めっき層中にはη相(化学式:Zn)が存在する。供試材に合金化溶融亜鉛めっき鋼材を用いた場合にもめっき層中にη相が存在する。

【0017】

これは、合金化溶融亜鉛めっき鋼材を用いる場合を例として考察すれば、高周波加熱および冷却の過程で金属間化合物が一旦分解して再構成されることによる。すなわち、900℃の加熱温度は、Fe−Zn系の金属間化合物であるζ相(化学式:FeZn13)、δ1相(同:FeZn7)、Γ1相(同:Fe5Zn21)およびΓ相(同:Fe3Zn10)のいずれの融点または分解温度より高いため、加熱過程におけるめっき層には高濃度のFeを含有するZnの液相のみが存在し、冷却過程で金属間化合物を析出しつつ、一部に液相Znを残存させたまま凝固するものと考えられる。

【0018】

換言すると、亜鉛系めっき鋼材に600℃以上の温度域、特にA1点以上1000℃以下のような高温域に加熱し、冷却するプロセスを施すと、めっき層が鋼素地へ拡散し、または酸化若しくは蒸発により消失する現象を示すものの、何らかの耐食性が期待できる程度に加熱された部分にめっき層を残存させることは特許文献2により開示されるように可能であるものの、残存するめっき層がη相を一部含有した表面状態となり、過飽和のFeのみが含有される状態では十分な耐食性を期待できない。

【0019】

本発明は、このような問題に鑑みてなされたものであり、亜鉛系めっき鋼材を用いて600℃以上の高温加熱および冷却プロセスを施す場合であっても、熱処理後に所定のめっき付着量を残存させるとともにめっき層中のFe濃度をコントロールし、残存させたη相中に腐食生成物の安定化に効果のあるAl、Mgを大量に含有させることにより、自動車用部材としての塗装後の疵部耐食性および塗膜密着性を確保することができる亜鉛系めっき熱処理鋼材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

本発明者らは、上述した目的を達成するために、亜鉛系めっき鋼材を用いて高温加熱し、冷却するプロセスを施した場合に、熱処理鋼材の表面に残存するめっき層に過飽和のFeを溶解したη相(Zn)の耐食性向上に着目した。

【0021】

ここで、特許文献1により開示された発明、すなわち被加工材をクランプする可動ローラダイスを用いて熱間曲げ加工を行う方法では、焼き入れ或いは塑性加工が可能な温度域から急冷するため、必然的に液相が固定されるη相(Zn)が残存することになる。本発明は、過飽和のFeを含有したη相の耐食性は、めっき浴温から冷却して形成されたη相の耐食性改善で実績のあるAl、Mgを大量に含有させることによって改善できるという知見に基づいて完成されたものである。

【0022】

本発明は、亜鉛系めっき鋼材の少なくとも一部に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、その表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、このめっき層のFe濃度:0.1%〜50%、Al濃度:4〜15%、Mg濃度:1%以上、及びSi濃度:0.5%以下であって、このめっき層にη相が存在することを特徴とする亜鉛系めっき熱処理鋼材である。

【0023】

別の観点からは、本発明は、少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともにこのめっき層中に30%以下のFeと、3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で焼入れが可能な温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。

【0024】

また、本発明は、少なくとも一部に形成されるめっき層の付着量が片面当たり30g/m2以上150g/m2以下であるとともにこのめっき層中に30%以下のFeと、3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で塑性変形が可能な温度域への加熱を行い、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。

【0025】

また、本発明は、上記素材を大気雰囲気または酸素20体積%以下、残部は窒素、二酸化炭素および水蒸気からなる雰囲気下で、500℃〜800℃の温度範囲で1〜120分間保持する予熱を行い、焼入可能な温度域または塑性加工可能な温度域に加熱し、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行うことを特徴とする、上述した本発明に係る亜鉛系めっき熱処理鋼材の製造方法である。予熱することで焼入または塑性加工可能な温度域に加熱したときのめっきの蒸発を抑制することが可能である。

【0026】

これらの本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、亜鉛系めっき鋼材が、その長手方向へ向けて断続的または連続的に送られながら、支持手段により支持されるとともに、加圧ロールが、支持手段の下流側に配置されるとともにその位置が二次元または三次元に移動自在である可動ローラダイスによって回転自在に支持され、さらに、亜鉛系めっき鋼材の加熱が、この可動ローラダイスと支持手段との間であって亜鉛系めっき鋼材の外周に亜鉛系めっき鋼材から離間して配置される加熱手段によって行われるとともに、冷却が、この加熱手段と可動ローラダイスとの間に配置される冷却手段によって行われることが、好ましい。

【0027】

これらの本発明における「鋼材」とは、丸形、矩形、台形等の断面形状を有する閉断面材、管形状を有する閉断面材、ロールフォーミング等により製造されるチャンネル材等の開断面材、押し出し加工により製造されるチャンネル材等の異型断面材、または例えば丸棒、角棒さらには異形棒等の各種の断面形状を有する棒材等を意味するものであり、長手方向へ断面形状がテーパー状に変化するテーパー形状のものも包含するが、平板材は包含しない。

【発明の効果】

【0028】

本発明の亜鉛系めっき熱処理鋼材の製造方法によれば、亜鉛系めっき鋼材を用いて高温加熱および冷却による熱処理を施す場合であっても、所定のめっき付着量を残存させるとともに、めっき層中のFe濃度を調整し、残存させたη相に十分なAlとMgを含有させことによって高耐食化が可能である。

【0029】

このため、本発明に係る亜鉛系めっき熱処理鋼材は、自動車用部材としての塗装後の塗装後の疵付き部耐食性および塗膜密着性を確保することができる。

【図面の簡単な説明】

【0030】

【図1】図1は、本発明に係る亜鉛系めっき熱処理鋼材を製造するための製造装置の構成を例示する説明図である。

【図2】図2は、本発明に係る亜鉛系めっき熱処理鋼材を製造するための製造装置における高周波加熱コイルおよび冷却装置の構成の概略を例示する断面図である。

【図3】図3(a)〜図3(c)は、いずれも、本発明に係る亜鉛系めっき熱処理鋼材の製造に用いることができる可動ローラダイスの形状を例示する説明図である。

【発明を実施するための形態】

【0031】

本発明を実施するための形態を、添付図面を参照しながら説明する。以下、本発明を、亜鉛系めっき鋼材に熱処理を施した「亜鉛系めっき熱処理鋼材」、「その製造方法およびそれに用いる製造装置例」の順に説明する。

【0032】

[亜鉛系めっき熱処理鋼材]

本発明に係る亜鉛系めっき熱処理鋼材は、亜鉛系めっき鋼材に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、その表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、このめっき層のFe濃度が0.1%〜50%であり、Al濃度が4〜15%、Mg濃度が1%以上、Si濃度が0.5%以下で当該めっき層にη相が存在することを特徴とする。

【0033】

本発明に係る亜鉛系めっき熱処理鋼材の形状は、特に限定されず、丸形、矩形、台形等の形状を有する閉断面材、ロールフォーミング等により製造された開断面材(チャンネル)、押し出し加工により製造された異型断面材(チャンネル)、または各種の断面形状からなる棒材(丸棒、角棒、異型棒)を採用することができる。さらには、断面積が連続的に変化するテーパー形状の鋼材にも適用できる。

【0034】

本発明において用いる亜鉛系めっき鋼材は、所定の組成を含有するZn−Al−MgあるいはZn−Al−Mg−Si合金めっき鋼材であり、めっき後に予加熱処理を施してもよい。

【0035】

本発明に係る亜鉛系めっき熱処理鋼材は、このような亜鉛系めっき鋼材を用いて、塑性変形が可能である温度域、または焼入れが可能な温度域への加熱を行われ、熱間曲げ加工や焼入処理、またはこれらを同時に施すことによって、製造される。このとき、高温度域に加熱する際に亜鉛めっき層の消失を抑制し、さらに残存しためっき層の表面の粗度調整を行うことにより、自動車用部材として塗装後の良好な耐食性や塗装密着性を確保することができる。なお、本発明において「塑性変形が可能である温度域」とは600℃以上の温度域を意味する。

【0036】

本発明に係る亜鉛系めっき熱処理鋼材は、熱処理後の表面に残存するめっき付着量を片面当たり20g/m2以上100g/m2以下とする。自動車用部材としての耐食性を確保する観点から、めっき付着量が20g/m2未満では塗装部の腐食深さを抑制する効果が少ない。一方、残存するめっき付着量が100g/m2を超えるような場合には、加熱によりめっき層が液相状態になるのに伴って、液タレやZn融液の飛沫付着を生じ易く、得られた亜鉛系めっき熱処理鋼材の外観不良となるおそれがある。このめっき付着量は、めっき層中にFeやAl、Mgが含有される場合にはこれらも加算される。

【0037】

本発明に係る亜鉛系めっき熱処理鋼材は、めっき層中のFe濃度を15%以上35%以下とする。加熱冷却後のめっき付着量を所定量以上に確保する上でZnの蒸発量を抑制する必要があり、融点を上昇させるためFe濃度を15%以上35%以下に確保する。

【0038】

加熱前のFe濃度は30%以下とする。Fe濃度が30%を越えると塑性加工あるいは焼き入れ加熱によって母材内部にZnの拡散が促進され、鋼板表面の化合物中のZnが減少してしまうためである。

【0039】

めっき熱処理材の皮膜中Al濃度を4〜15%に限定する。4%未満であれば耐食性改善に効果が無く、15%を越えると反対にAl濃度の増加によって耐食性が低下するため、皮膜中のAl濃度は4〜15%に限定する。加熱前のAl濃度は3〜12%に限定する。加熱後のAl濃度を4〜15%に調整する。

【0040】

めっき熱処理材の皮膜中Mg濃度を1%以上に限定する。1%未満であると耐食性の改善に効果が無い。耐食性の観点からはめっき熱処理材の皮膜中Mg濃度を2〜4%とすることが好ましく、3〜4%とすることがより好ましい。

【0041】

加熱前のMg濃度は1〜4%に限定する。Mg濃度が1%未満であると加熱後のMg濃度を1%以上に確保することが困難となるため、1%以上に限定する。めっき浴中のMg濃度が4%を越えると、浴面のドロスが異常発達しめっき性を阻害するため4%以下に限定する。

【0042】

めっき熱処理材の皮膜中Si濃度は0.5%以下に限定する。めっき浴中にはめっき界面合金層の発達防止のため添加される場合があるが、Si濃度が0.5%を越えると局部腐食により耐食性が低下するため0.5%以下に限定する。

【0043】

加熱前のSi濃度は0.3%以下に限定する。0.3%を越えると加熱後のSi濃度が0.5%を越えてしまうため、0.3%以下に限定する。

本発明に用いられる亜鉛系めっき鋼材の素地鋼として、高強度鋼を採用すれば、熱間曲げ加工を施した後に、亜鉛系めっき熱処理鋼材の表面に自動車用部材としての下地化成被膜および塗装被膜を施すことにより、塗装耐食性を具備した高強度の曲げ加工部材とすることができる。

【0044】

また、本発明に用いられる亜鉛系めっき鋼材の素地鋼として、焼入性を有する鋼材を使用し、低強度の鋼材を出発材料として熱間加工を行った後、焼入によって強度を上げ、高強度の亜鉛系めっき熱処理鋼材を得ることもできる。

【0045】

焼入性を有する鋼材として、例えば、その化学組成がC:0.1%以上0.3%以下、Si:0.01%以上0.5%以下、Mn:0.5%以上3.0%以下、P:0.003%以上0.05%以下、S:0.05%以下、Cr:0.1%以上0.5%以下、Ti:0.01%以上0.1%以下、Al:1%以下、B:0.0002%以上0.004%以下、N:0.01%以下を含有し、残部Feおよび不純物からなり、必要に応じて、Cu:1%以下、Ni:2%以下、Mo:1%以下、V:1%以下、およびNb:1%以下から選ばれた1種または2種以上を含有する焼入用鋼からなる素地鋼が例示される。

【0046】

この素地鋼を素板とする亜鉛系めっき鋼板から製造されたチャンネル部材等の部材であれば、焼入可能な温度まで加熱してから急冷を施すことにより、引張強さが1200MPa以上の亜鉛系めっき熱処理鋼材を製造することが可能になる。

【0047】

このときの亜鉛系めっき鋼板は、常法により、熱間圧延、酸洗、冷間圧延および溶融亜鉛めっきという工程より製造される。溶融めっきの後に予加熱処理が施されてもよい。

本発明に係る亜鉛系めっき熱処理鋼材は、この鋼材の少なくとも一部が本発明で規定する条件を満足するものであればよい。例えば、自動車用の曲げ部材を想定した場合に、この部材の全てに曲げ加工や焼入れが施される必要はなく、端部は曲げ加工も焼入れも行われない部材も対象となる。このような場合には、部材の一部に熱間曲げや焼入れが施されることになるが、この部材の全ての部分において本発明で規定するめっき層である必要はない。

【0048】

[亜鉛系めっき熱処理鋼材の製造方法およびそれに用いる製造装置]

本発明に係る亜鉛系めっき熱処理鋼材の製造方法において、実用的な価値が高いのは、亜鉛系めっき鋼材として素地鋼板(以下、単に「素板」ということがある)から製管された鋼管等からなる自動車用の長尺部材を用い、焼入れ、若しくは加熱後に熱間曲げ加工、または焼入と熱間曲げ加工とを同時に施し、亜鉛系めっき熱処理鋼材を得ることである。

【0049】

このため、本発明に係る亜鉛系めっき熱処理鋼材の製造方法は、少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともにこのめっき層中に30%以下のFeと3〜12%のAlと、1〜4%のMgと、0.3%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で、焼入が可能な温度域および/または塑性変形が可能な温度域への加熱を行い、この加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調整することを特徴とする。

【0050】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法に用いられる亜鉛系めっき鋼材は、めっき付着量を片面当たりで30g/m2以上150g/m2以下で管理する。ここで、規定するめっき付着量は、めっき層中にFeやAlが含有される場合にはこれらも加算される。本発明では、焼入れが可能な温度域として最高到達温度は850℃以上となり、加熱過程で幾分かのZnが蒸発するが、熱処理後に十分な耐食性を確保するには、20g/m2の付着量を残存させる必要がある。このため、熱処理前の亜鉛系めっき鋼材におけるめっき付着量を30g/m2以上とする。

【0051】

上述したように、加熱に伴いめっき層が液相状態になると、熱処理後のめっき付着量が100g/m2を超える場合には、液タレ等が誘発され、外観不良を発生する。これを防止するために、加熱前の亜鉛系めっき鋼材におけるめっき付着量は150g/m2以下に限定する。亜鉛系めっき鋼材における、より望ましいめっき付着量は、40g/m2以上120g/m2以下である。

【0052】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法に用いられる亜鉛系めっき鋼材は、めっき層中のFe濃度を30%以下とする。加熱前のめっき層におけるFe濃度が30%を超えると、加熱過程でZnが鋼素地に溶解し固溶相を形成し易くなり、冷却後にη相が残存し難くなるためである。より望ましいめっき層中のFe濃度は20%以下である。なお、通常量産される合金化溶融亜鉛めっき鋼板の皮膜中のFe濃度は15%未満である。

【0053】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、このめっき層を形成した亜鉛系めっき鋼材を、焼入れが可能な温度域としてAc3点以上、または塑性変形が容易な温度域として少なくとも600℃以上、望ましくはAc1点以上に加熱する。このときの熱処理パターンとしては、昇温速度が30℃/秒以上で加熱し、30℃/秒以上の冷却速度で冷却する必要がある。昇温速度や冷却速度が上記で規定する速度より遅くなると、ヒートサイクルが長時間になり、Znの蒸発や酸化が促進され、めっき層中の合金化が過剰になり、素地鋼によっては溶融亜鉛脆化の危険も生じる。

【0054】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、最高到達温度またはその近傍温度域での保持時間は規定しないが、10秒間以下とすることが望ましく、さらに望ましくは5秒間以下である。高温域での保持時間が長くなると、鋼板側へのZnの拡散が助長され固溶層が形成されるために、亜鉛系めっき層自身の付着量が低下し耐食性が劣化する。

【0055】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法では、上述した亜鉛系めっき鋼材を加熱および冷却して得られた亜鉛系めっき熱処理鋼材を、後述する図3に示す可動ローラダイスに装着された加圧ロールまたはローラ等により加圧することによって、残存するめっき層の表面粗度の調整を行う。

【0056】

通常、形状を調整するための加圧は、線荷重を1kgf/mm以上100kgf/mm以下の範囲で変更させて制御することにより行われる。

図1は、本発明に係る亜鉛系めっき熱処理鋼材1bを製造するための製造装置7の構成を例示する説明図である。

【0057】

図1に例示する製造装置7では、被加工材1の断面形状を丸形(丸管)とし、被加工材である亜鉛系めっき鋼材1aを逐次連続的に加熱し、局部的な加熱部に可動ローラダイス4を用いて塑性変形を生じさせ、その直後に冷却することにより、亜鉛系めっき熱処理鋼材1bを製造する。

【0058】

このため、亜鉛系めっき鋼材1aを保持するための二組の回転可能な支持手段である支持ロール2、2と、その上流側には亜鉛系めっき鋼材1aを断続的または連続的に送り移動させる送り装置3が配置される。一方、二対の支持ロール2、2の下流側には、亜鉛系めっき鋼材1aを支持し、この支持位置または/および移動速度を制御させるための可動ローラダイス4が配置される。図1に示すように、可動ローラダイス4は、亜鉛系めっき鋼材1aの表面に当接する孔型ロールである加圧ロール4a、4bを二つ備える。

【0059】

可動ローラダイス4の入り側には、亜鉛系めっき鋼材1aの外周に亜鉛系めっき鋼材1aから離間して配置されて亜鉛系めっき鋼材1aを部分的に急速に加熱する高周波加熱コイル5と、高周波加熱コイル5により急速に加熱された亜鉛系めっき鋼材1aに冷却媒体を噴射することによって亜鉛系めっき鋼材1aを急速に冷却する冷却装置6とが配置される。

【0060】

図2は、この製造装置7における高周波加熱コイル5および冷却装置6の構成の概略を例示する断面図である。加熱部を形成すべき亜鉛系めっき鋼材1aの外周にこの亜鉛系めっき鋼材1aから離間させて、環状の高周波加熱コイル5を配置して、この高周波加熱コイル5により亜鉛系めっき鋼材1aを部分的に急速に加熱し、次いで、必要に応じて、冷却装置6から冷却媒体(例えば水)を噴射することにより、高周波加熱コイル5により急速に加熱された亜鉛系めっき鋼材1aを急速に冷却する。

【0061】

このとき、二組の支持ロール2、2を通過した亜鉛系めっき鋼材1aを可動ローラダイス4の加圧ロール4a、4bにより支持し、亜鉛系めっき鋼材1aの外周に配置した高周波加熱コイル5および冷却装置6を用いて、亜鉛系めっき鋼材1aを局部的に加熱および冷却しながら、可動ローラダイス4の位置を二次元または三次元で制御するとともにその移動速度も適宜調整することによって、亜鉛系めっき鋼材1aにおける部分的に高温にある部分に曲げモーメントを与えて曲げ加工を行うことができるとともに、加熱装置5による加熱速度および加熱温度と冷却装置6による冷却速度とを適宜調整することによって亜鉛系めっき鋼材1aの所望の部分に焼入れを行うことができるので、所望の高強度を有するとともに所望の曲率の二次元または三次元の曲げ加工部を有する亜鉛系めっき熱処理鋼材1bを製造することができる。

【0062】

図3は、本発明に係る亜鉛系めっき熱処理鋼材1bの製造に用いることができる可動ローラダイス4の形状を例示する説明図であり、図3(a)は亜鉛系めっき鋼材1aが丸管などの閉断面材である場合に2つの加圧ロール4a、4bにより構成される場合であり、図3(b)は亜鉛系めっき鋼材1aが矩形管等の閉断面材である場合に2つの加圧ロール4c、4dにより構成される場合であり、さらに図3(c)は亜鉛系めっき鋼材1aが矩形管などの閉断面材である場合に4つの加圧ロール4e、4f、4g、4hにより構成される場合である。

【0063】

図3(a)〜図3(c)に示すように、可動ローラダイス4における加圧ロール4aおよび4b、4cおよび4d、4e〜4hは、いずれも、亜鉛系めっき鋼材1aの表面に当接して亜鉛系めっき鋼材1aをその長手方向へ送りながら亜鉛系めっき鋼材1aを保持するため、高温域での加熱に伴って亜鉛系めっき鋼材1aの表面におけるめっき層の表面性状が悪化しやすい状況にあっても、加圧ロール4aおよび4b、4cおよび4d、4e〜4hを用いて加圧力を付与しながら亜鉛系めっき鋼材1aの表面を押圧することができるので、熱処理材の形状を調整することができ、これにより、その表面にめっき層を残存させた亜鉛系めっき熱処理鋼材1bの表面性状を改善することができる。

【0064】

可動ローラダイス4が、上下方向へのシフト機構、左右方向へのシフト機構、上下方向に傾斜するチルト機構、あるいは左右方向に傾斜するチルト機構を具備すること、望ましくはさらに前後方向への移動機構を具備することによって、3次元的に亜鉛系めっき鋼材1aを支持し、必要により曲げモーメントを付与することができる。

【0065】

図3に示す可動ローラダイス4による加圧によって亜鉛系めっき鋼材1aの形状を調整するには、具体的には、亜鉛系めっき鋼材1aに対する加圧ロール4aおよび4b、4cおよび4d、4e〜4hの押圧力を制御することによって行えばよく、そのときの押し付け圧は、加圧ロール4aおよび4b、4cおよび4d、4e〜4hのロール径が30mm程度である場合には、線荷重として1kgf/mm以上100kgf/mm以下であることが望ましい。押圧力は、可動ローラダイス4に油圧シリンダーやエアシリンダーを装着して制御することが例示される。

【0066】

このようにして、本実施の形態によれば、亜鉛系めっき鋼材1aに高温加熱および冷却による熱処理を施す場合であっても、所定のめっき付着量を残存させるとともに、めっき層中のFe濃度を調整し、残存させたη相に十分なAlとMgを存在させることができ、これにより、耐食性の改善を図ることが可能である。このようにして製造される亜鉛系めっき熱処理鋼材1bは、自動車用部材としての塗装後傷付き部の耐食性および塗膜密着性を確保することができる。

【産業上の利用可能性】

【0067】

本発明に係る亜鉛系めっき熱処理鋼材の製造方法によれば、亜鉛系めっき鋼材を用いて高温加熱および急速冷却による熱処理を施すので、所定のめっき付着量を残存させるとともに、さらに、めっき層中のFe濃度を調整し、残存させたη相の耐食性を大幅に向上させることにより、自動車用部材としての塗装後の優れた耐食性および塗膜密着性を確保することができる。これにより、ますます高度化する自動車用部品に対する要求レベルにも対応できるので、自動車用部品の加工技術として広く適用できる。

【符号の説明】

【0068】

1 被加工材

1a 亜鉛系めっき鋼材

1b 亜鉛系めっき熱処理鋼材

2 支持手段、支持ロール

3 押し出し装置

4 可動ローラダイス

5 高周波加熱コイル

6 冷却装置

7 製造装置

【特許請求の範囲】

【請求項1】

亜鉛系めっき鋼材の少なくとも一部に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、前記加熱を行われた部分の表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、当該めっき層のFe濃度:0.1%〜50質量%、Al濃度:4〜15質量%、Mg濃度:1質量%以上、及びSi濃度:0.5質量%以下であって、当該めっき層にη相が存在することを特徴とする亜鉛系めっき熱処理鋼材。

【請求項2】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で焼入れが可能な温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項3】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2以下であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと、0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で塑性変形が可能な温度域への加熱を行い、当該加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項4】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2以下であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと、0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、 大気雰囲気または酸素20体積%以下、残部は窒素、二酸化炭素および水蒸気からなる雰囲気下で、500〜800℃の温度範囲で1〜120分間保持する予熱を行い、30℃/秒以上の昇温速度で焼入れが可能な温度域または塑性変形が可能な温度域への加熱を行い、当該加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項5】

前記亜鉛系めっき鋼材は、その長手方向へ向けて断続的または連続的に送られながら、支持手段により支持され、

前記加圧ロールは、該支持手段の下流側に配置されるとともにその位置が二次元または三次元に移動自在である可動ローラダイスによって回転自在に支持され、

前記加熱は、当該可動ローラダイスと前記支持手段との間であって前記亜鉛系めっき鋼材の外周に当該亜鉛系めっき鋼材から離間して配置される加熱手段によって行われるとともに、

前記冷却は当該加熱手段と前記可動ローラダイスとの間に配置される冷却手段によって行われる請求項2、請求項3または請求項4に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項1】

亜鉛系めっき鋼材の少なくとも一部に、塑性変形が可能な温度域または焼入れが可能な温度域への加熱を行って得られる亜鉛系熱処理鋼材であって、前記加熱を行われた部分の表面に存在するめっき層の付着量が片面当たり20〜100g/m2であり、当該めっき層のFe濃度:0.1%〜50質量%、Al濃度:4〜15質量%、Mg濃度:1質量%以上、及びSi濃度:0.5質量%以下であって、当該めっき層にη相が存在することを特徴とする亜鉛系めっき熱処理鋼材。

【請求項2】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で焼入れが可能な温度域への加熱を行ってから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項3】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2以下であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと、0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、30℃/秒以上の昇温速度で塑性変形が可能な温度域への加熱を行い、当該加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項4】

少なくとも一部に形成されるめっき層の付着量が片面当たり30〜150g/m2以下であるとともに当該めっき層中に30質量%以下のFeと、3〜12質量%のAlと、1〜4質量%のMgと、0.3質量%以下のSiとを含有する亜鉛系めっき鋼材に、 大気雰囲気または酸素20体積%以下、残部は窒素、二酸化炭素および水蒸気からなる雰囲気下で、500〜800℃の温度範囲で1〜120分間保持する予熱を行い、30℃/秒以上の昇温速度で焼入れが可能な温度域または塑性変形が可能な温度域への加熱を行い、当該加熱をされた部分に、曲げモーメントを付与してから30℃/秒以上の冷却速度での冷却を行った後、この亜鉛系めっき鋼材の表面に当接する加圧ロールによってこの亜鉛系めっき鋼材の形状を調節することを特徴とする請求項1に記載された亜鉛系めっき熱処理鋼材の製造方法。

【請求項5】

前記亜鉛系めっき鋼材は、その長手方向へ向けて断続的または連続的に送られながら、支持手段により支持され、

前記加圧ロールは、該支持手段の下流側に配置されるとともにその位置が二次元または三次元に移動自在である可動ローラダイスによって回転自在に支持され、

前記加熱は、当該可動ローラダイスと前記支持手段との間であって前記亜鉛系めっき鋼材の外周に当該亜鉛系めっき鋼材から離間して配置される加熱手段によって行われるとともに、

前記冷却は当該加熱手段と前記可動ローラダイスとの間に配置される冷却手段によって行われる請求項2、請求項3または請求項4に記載された亜鉛系めっき熱処理鋼材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−36463(P2012−36463A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178714(P2010−178714)

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]