ZnO系化合物半導体素子及びその製造方法

【課題】 ZnO系化合物半導体素子の活性層の結晶品質をn型ドーパントの拡散によって落とさない。

【解決手段】 ZnO系化合物半導体素子は、III族元素とともに窒素(N)がドープされたn型半導体層と、前記n型半導体層の上方に形成されたp型半導体層と、前記n型半導体層と前記p型半導体層との間に形成された活性層とを含む。III属元素と一緒に窒素を複合ドープすることにより、n型半導体層以外の他の層に対するIII属元素の拡散が抑制される。

【解決手段】 ZnO系化合物半導体素子は、III族元素とともに窒素(N)がドープされたn型半導体層と、前記n型半導体層の上方に形成されたp型半導体層と、前記n型半導体層と前記p型半導体層との間に形成された活性層とを含む。III属元素と一緒に窒素を複合ドープすることにより、n型半導体層以外の他の層に対するIII属元素の拡散が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ZnO系化合物半導体素子に関し、特に、ZnO系化合物半導体発光素子に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップエネルギーを持つ直接遷移型の半導体で、励起子の束縛エネルギーが60meVと他の半導体に比べて比較的大きい。又、原材料が安価であるとともに、環境や人体に無害であるという特徴を有する為、高効率・低消費電力で環境性に優れた発光素子の実現が期待されている。

【0003】

LEDなどの発光素子には、p型層とn型層が必要であり、ZnO系化合物半導体でn型を作製する場合のドーパントとしては、Znサイトを置換するようなIII属原子、もしくはOサイトを置換するVII族原子が考えられ、特にGaやAlなどのIII族原子によるn型伝導性制御が数多く報告されている。

【0004】

例えば、特許文献1によれば、III族原子をドーピングするZnO系透明導電膜ZnO:Al、ZnO:Gaの製造方法が提案されている。さらに非特許文献1によると、単結晶ZnO膜においてGa濃度とキャリア濃度は1017〜1020cm−3の範囲で、制御が十分可能であることが報告されている。

【0005】

ところでLEDなどの発光素子を作製する場合、ドーパントが所望の層以外へと拡散してしまうと素子特性は著しく低下してしまう。GaAs系の半導体発光素子の場合、活性層へのp型ドーパントの拡散が問題となっており、その解決策として、例えば、p型クラッド層と活性層の間に、n型の拡散ストッパ層を設けることでp型ドーパントの拡散を抑制する方法が開示されている(例えば、特許文献2参照)。また、特許文献3には、p型層をそれぞれ異なるドーパントをドーピングした少なくとも2つの層から形成することで、p型ドーパントの拡散を抑制する方法が開示されている。

【0006】

このようにGaAs系の半導体発光素子の場合では、いくつかのドーパント拡散防止の方法が示されている。

【0007】

一方、ZnO系化合物半導体に関しては、ドーパントの拡散に関する報告はほとんどなく、本発明者は、n型ドーパントであるGaが、半導体素子内において拡散してしまうことを課題として見出した。

【0008】

図13は、従来の作製方法によるZnO系LED素子構造の一例を示す断面図である。

【0009】

一般的なLEDは素子内にn型半導体層、活性層、p型半導体層を含み、本従来技術ではZnO系LEDのn型半導体層にはドーパントとして、Ga原子をドーピングしている。

【0010】

本発明者らは、比較例1として従来の作製方法を用いて図13に示すZnO系LED素子を実際に作製した。

【0011】

まず、洗浄されたn型+c ZnO基板1上に、undoped ZnO 緩衝層(バッファ層)2を形成した。300℃でバッファ層2を厚さおよそ30nm成長させた。次に、緩衝層(バッファ層)2を高品質化させるためにアニールを行った。アニール温度は900℃で、アニール時間は20分とした。

【0012】

次に、緩衝層(バッファ層)2の表面上に、n型半導体層3を形成した。n型半導体層は、Ga−doped Mg0.2Zn0.8Oで、Gaの濃度は、2×1018cm−3程度である。成長温度は900℃とした。

【0013】

その後、n型半導体層3の表面上に、undoped ZnO活性層4を形成した。成長温度は、900℃とした。活性層4の表面上に、窒素(N)をドーピングしたp型半導体層(N−doped Mg0.2Zn0.8O)を形成した。成長温度は650℃で成長させた。

【0014】

上記の層形成(成膜)工程に続いて、電極を作製した。基板1の表面にn型電極(例えば厚さ2〜10nmのチタン層上に、300〜500nmのアルミニウム層)8を形成し、p型半導体層表面にp型透光性電極(例えば厚さ0.5〜5nmのニッケル層と、その表面上に形成される厚さ1〜20nmの金層)6及び、p型透光性電極6上にボンディング用パッド電極(例えば厚さ100nmのニッケル層と、厚さ1000nmの金)7を作製する。電極を形成する工程は、例えばレジスト膜などを用いたリソグラフィ技術が用いられる。

【0015】

この後、例えば300〜800℃の酸化性ガス雰囲気中で、電極合金化処理を行う。合金処理時間は例えば30秒〜10分程度である。以上のようにして、ZnO系化合物半導体発光素子(ZnO系LED)の製造を行った。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3040373号公報

【特許文献2】特開平9−260776号公報

【特許文献3】特開2006−19695号公報

【特許文献4】特開2002−261321号公報

【非特許文献】

【0017】

【非特許文献1】応用物理学会 第120回結晶工学分科会研究会(2004) p.27−34

【発明の概要】

【発明が解決しようとする課題】

【0018】

図14は、図13のように従来方法にて作製したZnO系LEDのN濃度とGa濃度の深さ方向のプロファイルを示すグラフである。本図は、SIMS(Secondary Ion−microprobe Mass Spectrometer)分析によるものである。

【0019】

これによると、n型半導体層3のみにドープしたはずのGaが、活性層4及びp型半導体層5の一部まで拡散していることが分かる。このような場合、活性層4では結晶品質が低下し、それに伴い非発光再結合中心として働く欠陥が導入されることで発光効率の低下につながる。p型層5では結晶品質の低下に伴う欠陥の導入やGa混入によりn型キャリアが形成され、p型キャリア密度の低下や、n型化につながってしまい、高出力で信頼性の高い半導体発光素子の形成に悪影響を及ぼす。n型層からのGaの拡散は、高い基板温度を維持している活性層4およびp型層5の成長時に同時に進行しているものと思われる。

【0020】

図15は、図14でSIMS分析結果を示したZnO系LEDの電流電圧特性の一例を示すグラフである。

【0021】

縦軸は2mA/1メモリの電流を示し、横軸は2V/1メモリの電圧を示す。ZnO系の材料でp−n接合を作製した場合、電流−電圧特性における閾値電圧は、およそ3V程度であるはずであるが、上図のZnO系LEDはおよそ1V程度であり、これは素子の特性がショットキーであることを示している。これはp型半導体層5へn型半導体層3からドーパントであるGaが拡散した為に、LEDの素子特性が著しく悪化したためと考えられる。このため従来方法により作製したZnO系LEDからは発光が観測されない。

【0022】

n型ZnO系半導体層上に、活性層およびp型半導体層を形成する際の基板温度(成長温度)を低温、少なくとも500℃以下とすることでGaの拡散を抑制することが出来る。しかし、成長温度が低すぎると成長膜表面の凹凸が激しくなってしまう。MBE成長では成長時に基板表面に供給された原子(例えばZnやO)が基板表面でマイグレーションにより移動する距離が十分でないと凹凸の激しい3次元成長膜が形成されてしまう。このマイグレーションにより移動する距離が基板温度の低い状態では短くなるため3次元成長してしまう。

【0023】

従って、Ga拡散の生じない基板温度(約500℃以下)では温度が低すぎ、3次元成長膜が形成されてしまう。凹凸の激しい3次元成長膜は転位や点欠陥が多く、発光素子において発光効率や寿命の低下につがるため好ましくない。

【0024】

例えば、特許文献4ではGaAs系の化合物半導体からなり、nクラッド層、活性層およびp型クラッド層を順次、積層してなる発光素子で、p型クラッド層−活性層間に、GaAs系の化合物半導体を主成分とし、かつ炭素原子を含有する拡散抑制層を介在させている。これにより、p型クラッド層にドーパントとして使用されるZn、Mg、Cd、Be等の、活性層への拡散を抑制している。

【0025】

この様な拡散抑制層や拡散防止層の設置は、元素の拡散に対しては有効であるものの、本来の素子構成に対しては、追加層として余分に設けられるため、発光素子に対しては所望する発光輝度を得るためには高い電圧を印加する必要がある。

【0026】

本発明の目的は、ZnO系化合物半導体素子の活性層の結晶品質をn型ドーパントの拡散によって落とさないことである。

【0027】

また、本発明の他の目的は、ZnO系化合物半導体素子のp型半導体層の伝導性が、n型ドーパントの拡散によって悪化するのを防ぐことである。

【課題を解決するための手段】

【0028】

本発明の一観点によれば、ZnO系化合物半導体素子は、III族元素とともに窒素(N)がドープされたn型半導体層と、前記n型半導体層の上方に形成されたp型半導体層と、前記n型半導体層と前記p型半導体層との間に形成された活性層とを含む。

【発明の効果】

【0029】

本発明によれば、ZnO系化合物半導体素子の活性層の結晶品質をn型ドーパントの拡散によって落とさないことができる。

【0030】

また、本発明によれば、ZnO系化合物半導体素子のp型半導体層の伝導性が、n型ドーパントの拡散によって悪化するのを防ぐことができる。

【図面の簡単な説明】

【0031】

【図1】ZnO系化合物半導体の製造装置の概略図である。

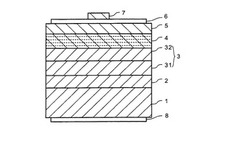

【図2】本発明の第1の実施例によるZnO系発光ダイオードの素子構造及び作製方法を説明するための概略的な断面図である。

【図3】一般的なLED素子の電流−電圧特性を示すグラフである。

【図4】第1の実施例で作製した発光ダイオードの電流−電圧特性を示すグラフである。

【図5】第1の実施例で作製した発光ダイオードの発光スペクトルを示すグラフである。

【図6】本発明の第2の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【図7】第2の実施例及び比較例2のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【図8】本発明の第3の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【図9】第3の実施例及び比較例3のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【図10】ZnO基板上に基板温度700℃で成長したNドープZnO層と、基板温度900℃で成長したGa・N複合ドープZnO層のAFM(原子間力顕微鏡)による観察結果を表す写真である。

【図11】絶縁性基板上に形成する発光デバイス構造の一例を示す概略断面図である。

【図12】本発明の実施例によるN複合ドープにより、所望の不純物濃度分布を維持したn型半導体層を有する半導体発光素子の一例を示す概略断面図である。

【図13】従来の作製方法によるZnO系LED素子構造の一例を示す断面図である。

【図14】図13のように従来方法にて作製したZnO系LEDのN濃度とGa濃度の深さ方向のプロファイルを示すグラフである。

【図15】図14でSIMS分析結果を示したZnO系LEDの電流電圧特性の一例を示すグラフである。

【発明を実施するための形態】

【0032】

図1は、ZnO系化合物半導体の製造装置の概略図である。

【0033】

以下、ZnO及びMgZnOを用いたZnO系化合物半導体について説明する。

【0034】

ZnO系化合物半導体を製造する方法としては、たとえば、13.56MHzの高周波を用い無電極放電管内でラジカル化された酸素ラジカルビームと、クヌーセンセル(Kセル)からの亜鉛ビームとを、成長温度まで昇温されている基板に同時照射し、基板上でZnOの成長を行わせる分子線エピタキシ(molecular beam epitaxy; MBE)法がある。

【0035】

基板としては例えばZnO基板が用いられる。ZnO基板上にZnO系化合物半導体層をエピタキシャル成長させる方法としては、ZnO基板上に低温でZnOバッファ層を形成後、高温でアニール処理を施し、その後所定の温度でZnO層を成長させる方法や、ZnO基板上にバッファ層なしで直接ZnO層を成長させる方法がある。ZnO系化合物半導体層の成長温度(成長時の基板温度)は、結晶性を良くする観点からは高いほうが良く、少なくとも500℃以上、好ましくは700℃以上が望ましい。基板温度が500℃未満になると平坦性,結晶性が著しく悪化してしまう。

【0036】

超高真空容器11内に、基板加熱ヒータ16が配置され、基板17が、基板加熱ヒータ16に保持される。超高真空容器11が、亜鉛(Zn)ソースガン14、酸素(O)ラジカルソースガン15、マグネシウム(Mg)ソースガン18、窒素(N)ラジカルソースガン19、及び、ガリウム(Ga)ソースガン20を備える。亜鉛ソースガン14、マグネシウムソースガン18、及びガリウムソースガン20は、それぞれ、Zn、Mg、及びGaの固体ソースを収容するクヌーセンセルを含み、それぞれ、亜鉛ビーム、マグネシウムビーム、及びガリウムビームを出射する。

【0037】

酸素ラジカルソースガン15及び窒素ラジカルソースガン19は、それぞれ、高周波(例えば13.56MHz)を用いる無電極放電管を含む。酸素ラジカルソースガン15及び窒素ラジカルソースガン19は、それぞれ、無電極放電官内で酸素ガス及び窒素ガスをラジカル化して、酸素ラジカルビーム及び窒素ラジカルビームを出射する。基板17上に、所望のタイミングで所望のビームを供給することにより、所望の組成のZnO系化合物半導体層を成長させることができる。

【0038】

なお、マグネシウムソースガン18、窒素ラジカルソースガン19、ガリウムソースガン20は、例えば発光ダイオード(LED)等の作製時、必要に応じて備えられる。さらに、窒素ラジカルソースガン19の代わりにNH3ソースガンなどを用い、NH3ガスをそのまま基板表面に照射してもよい。

【0039】

超高真空容器11にはまた、反射高速電子線回折(RHEED)用のガン12、及び、RHEEDの回折像を映すスクリーン13が取り付けられている。RHEEDの回折像から、基板17上に形成されたZnO系化合物半導体層の結晶性を評価できる。ZnO系化合物半導体層が、平坦な表面を有する(2次元成長した)単結晶である場合は、RHEED回折像がストリークパタンを示し、平坦でない表面を有する(3次元成長した)単結晶である場合は、RHEED回折像がスポットパタンを示す。なお、ZnO系化合物半導体層が、多結晶である場合は、RHEED回折像がリングパタンを示す。

【0040】

排気ポンプが超高真空容器の内部を排気する。なお、本明細書において超高真空とは真空度が1×10−7Torr以下の事を言う。

【0041】

ZnO系化合物半導体素子において、n型層を成長させる際には、ラジカル化された酸素ラジカルビームと、Kセルから亜鉛ビーム及び、ガリウムビームを成長温度まで昇温されている基板1に同時照射する。

【0042】

その他、ZnO系化合物半導体発光素子を作製する上でホールキャリア注入層(p型層)、を成長させる際には、例えば、窒素ガスをラジカル化して得られた窒素ラジカルビームガン19を用い、クラッド層を成長させる際には、例えば、マグネシウム(Mg)ビームを出射するマグネシウムガン18などを用いて、所望の層を所望の組成で積層させる。

【0043】

ZnO系化合物半導体の作製に用いられる基板には、酸化亜鉛基板(ZnO)、サファイア基板(Al2O3)、炭化珪素基板(SiC)、窒化ガリウム基板(GaN)、六方晶系MgxZn1−xO基板(0<x≦0.5)、立方晶系MgxZn1−xO基板(0.5<x≦1)、Si基板などがある。結晶性の良い酸化亜鉛(ZnO)層を得るためには格子不整合度の小さい基板ほどよく、特に好ましいのは酸化亜鉛(ZnO)基板である。また発光素子を作製する場合は、基板が活性層からの放射光を吸収しないようにし、素子からの放射光の取り出し効率を落とさないように、ZnOに比べてバンドギャップが大きいMgxZn1−xO基板(0<x≦1)を用いるのも好ましい。

【0044】

基板は、+c面、−c面、a面、m面など種々の面を用いて、その上にZnO系化合物半導体層を成長させることができる。さらに、例えば+c面基板について、m方向やa方向などにオフ角をつけた種々の基板を用いることもできる。また、上記基板上に、MgZnO、ZnO、GaN膜を1μm以上形成したテンプレートを用いても良い。

【0045】

次に、亜鉛(Zn)と酸素(O)のフラックス量の定義について説明する。本発明の実施例におけるZnビームフラックス量とはここでのKzn・Jznとし、Oラジカルビームフラックス量とはKo・Joと定義する。

【0046】

Znのフラックス強度をJznとし、Oラジカルのフラックス強度をJoとする。又、ZnO結晶のO終端面へのZnの付着のしやすさを示す係数(Znの付着係数)をKznとし、Zn終端面へのOの付着のしやすさを示す係数(Oの付着係数)をKoとする。このとき、Znの付着係数Kznとフラックス強度Jznとの積であるKzn・Jznは、基板の単位面積に単位時間あたりに付着するZn原子の個数に対応する。又、Oの付着係数Koとフラックス強度Joとの積であるKo・Joは、基板の単位面積あたりに付着するO原子の個数に対応する。ここで積Kzn・Jznに対する積Ko・Joの比であるKo・Jo/Kzn・Jznをフラックス比と定義し、フラックス比が1より大きい場合をOリッチ条件と呼び、フラックス比が1未満である場合をZnリッチ条件と呼ぶ。

【0047】

「J.Crystal Growth 265(2004)p375−381」では、フラックス比が5.6と極端にOリッチ条件のときに、ZnOが2次元成長し、エピタキシャル膜が得られると記載されている。

【0048】

また、ZnO成長膜の成長速度Gは次の(式1)によって求める事ができる。

G=[(Kzn・Jzn)-1+(Ko・Jo)-1]-1-RZnO …(式1)

ここでRZnOはZnOの再蒸発の項であり、基板温度が800℃以下ではほとんど無視できる。しかし、900℃を超えるとRZnOは数十nm/hrのオーダーとなり、成長速度に影響を及ぼしてくる。

【0049】

Kzn・Jznに関して、Znの付着係数Kznは1とし、Jznは膜厚モニター等を用いて得られた値を適用する事ができる。又、Ko・Joに関しては、Kzn・Jznの分かっている条件で、かつRZnOの無視できる800℃以下の基板温度でZnO膜を実際に成長し、成長速度Gを求める。得られた成長速度GとKzn・Jznを上式に代入する事で、設定したOラジカルガンの条件(O2流量,RFパワーなど)におけるKo・Joを導出する事ができる。

【0050】

本発明者らは、本発明の第1の実施例によるZnO系発光ダイオードを実際に作製して、電流−電圧特性の測定、及び発光状態の確認を行った。また、SIMSによるGa濃度とN濃度に関する深さ方向分析を行った。以下、本発明の第1の実施例によるZnO系発光ダイオード(ZnO系LED)について説明する。

【0051】

図2は、本発明の第1の実施例によるZnO系発光ダイオードの素子構造及び作製方法を説明するための概略的な断面図である。

【0052】

本発明の実施例による素子構造及びZnO系化合物半導体膜は、例えば、図1に記載の分子線エピタキシ(MBE)法にて作製する。なお、MBE法以外にも、例えば、PLD(Pulsed Laser Deposition)や、MOVPE(Metal Organic Vapor Phase Epitaxy)法など公知のエピタキシャル成長法を用いることもできる。

【0053】

まず、ZnO基板1にサーマルアニールを施し、基板表面を洗浄した。サーマルアニールは1×10−9Torrの高真空下において、900℃30分で行った。

【0054】

続いて、基板温度を350℃とし、Znビーム及びOラジカルビームをZnO基板1上に照射して、ZnOバッファ層2を作製した。続いて、バッファ層2の結晶性を向上させるため、基板温度を800℃に上げて、20分のアニールを行った。尚、バッファ層2の厚さは10nm程度とした。

【0055】

次にZnOバッファ層2上に、さらにGa・N複合ドープn型ZnO層31を成長した。基板温度900℃にてZnビーム、Oラジカルビーム、GaビームおよびNラジカルビームを同時に基板1上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。又、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。又、このGa・N複合ドープn型ZnO層31の膜厚は100nmとした。

【0056】

続いて、Ga・N複合ドープn型ZnO層31上に、Ga・N複合ドープn型MgxZn1-xO(x=0.25)層(n型クラッド層)32を成長した。基板温度900℃にてZnビーム、Mgビーム、Oラジカルビーム、GaビームおよびNラジカルビームを基板上に同時に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、フラックス強度を2×1015atoms/(cm2s)とした。Mgビームの照射は、固体ソースとして純度6NのMgを用い、フラックス強度を1.7×1014atoms/(cm2s)とした。又、Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1×1015atoms/(cm2s)に相当する。

【0057】

また、Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。尚、このGa・N複合ドープMgxZn1−xO(x=0.25)層32の厚さは30nmとした。

【0058】

なお、第1の実施例では、Ga・N複合ドープn型ZnO層31とGa・N複合ドープMgxZn1−xO(x=0.25)層32とをあわせてn型層3と呼ぶ。

【0059】

次に、Ga・N複合ドープn型MgxZn1−xO(x=0.25)層32上に、ZnO活性層4を成長した。ZnO活性層4の成長は、基板温度900℃にてZnビーム、Oラジカルビームを基板上に照射して行った。Znビームの照射は、フラックス強度を1.6×1014atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを3sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1.2×1015atoms/(cm2s)に相当する。ZnO活性層4の厚さは10nmとした。

【0060】

活性層4は、例えば、DH構造またはMQW構造を備える。DH構造の場合、活性層4として、アンドープの、または適当な伝導性をもたせたZnO層が形成される。MQW構造の場合、活性層4は、たとえば薄膜の(MgZnO/ZnO)n/MgZnOの積層構造を有する。この場合、ZnO層等がウェルを構成し、MgZnO層がバリアを構成する。

【0061】

次に、ZnO活性層4上に窒素(N)をドーピングしたp型MgxZn1−xO(x=0.25)層(p型MgZnO層)5を成長した。p型MgZnO層5の成長は、基板温度700℃にてZnビーム、Mgビーム、OラジカルビームおよびNラジカルビームを基板上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、フラックス量を2×1015atoms/(cm2s)とした。

【0062】

Mgビームの照射は、固体ソースとして純度7NのMgを用い、フラックス量を1.7×1014atoms/(cm2s)とした。又、Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1×1015atoms/(cm2s)に相当する。Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。p型MgxZn1−xO(x=0.25)層5の厚さは30nmとした。以上により成長した膜中の窒素(N)濃度は、1×1020cm−3以上となる。

【0063】

なお、p型半導体層5は窒素(N)の代わりに、p型ドーパントとしてV族元素であるPやAsを使用することもできる。また、V族元素ではなく、LiやNaまたは、CuやAgなどのI族元素をp型ドーパントとして使用することもできる。さらに、これらを組み合わせて例えばNとPなど2元素以上を同時にドーピングしても構わない。

【0064】

N元素はZnOのOサイトの一部を置換してアクセプタとなるが、種々のV族元素のなかでNがOとのイオン半径が近く、安定的に置換がなされる。Nのドーピングに用いるソースは、N元素を含むものであれば、N2、N2O、NO、N2+O2、NH3などの種々のソースを用いてもかまわない。

【0065】

p型半導体層5における活性窒素(N)の濃度(ホールキャリア密度)は、LEDなどの発光素子を作製する場合、1×1016cm−3以上は必要であるとされる。ZnO及び、ZnMgO中にアクセプタとしてドーピングされるN元素は活性化率が低く、1×1018cm−3以上のNをドーピングしなければ有効なホールキャリアが得られていない。

【0066】

また、Nの濃度が5×1020cm−3より多くドーピングされるとp型ZnMgO層及び、p型ZnO膜中に多くの欠陥が発生してしまい素子に電流を流した場合のリークの原因となってしまう場合がある。その為、Nの濃度は1×1018cm−3〜5×1020cm−3の範囲が好ましい。より好適には、1×1019cm−3〜3×1020cm−3の範囲である。

【0067】

次に、n−ZnO基板1上にn型電極(厚さ10nmのチタン層上に、500nmのアルミニウム層)8を形成し、p−ZnO層表面にp型透明電極(厚さ1nmのニッケル層と、その表面上に形成される厚さ10nmの金層)6及びp型電極6上にボンディング電極(厚さ500nmの金)7を作製する。この後、例えば400℃の酸素雰囲気中で、電極合金化処理を行う。合金処理時間は2分である。以上により、第1の実施例によるZnO系発光ダイオードを作製した。

【0068】

図3は、一般的なLED素子の電流−電圧特性を示すグラフである。

【0069】

一般的に、LED素子の電流−電圧特性に関しては、図3に示す様な特性が考えられる。図3の実線で示す特性は理想的なダイオード特性と言え、順バイアス特性、逆バイアス特性ともにリーク電流が無く、かつ閾値電圧は少なくとも3V以上が得られる。破線で示す特性は、逆バイアス特性においては耐電圧が低く、順バイアス特性においても閾値電圧よりも低い電圧から微小電流が流れ始めており、リーク電流の有る特性と言える。

【0070】

図4は、第1の実施例で作製した発光ダイオードの電流−電圧特性を示すグラフである。

【0071】

図15に示すように従来の発光ダイオード(比較例1)ではショットキー特性を示し、逆方向電圧印加時の耐圧も低い。しかし、図4に示すように、本サンプル(第1の実施例)では閾値電圧が3V以上であり、又、リーク電流が無く、逆方向電圧印加時の耐圧も高い良好なダイオード特性が得られている。

【0072】

図5は、第1の実施例で作製した発光ダイオードの発光スペクトルを示すグラフである。

【0073】

発光特性に関しても、図13に示す従来の発光ダイオード(比較例1)とは異なり、380nmでの発光が得られた。これは、Gaドープ層にNを複合ドープし、Gaの拡散を抑制した事による効果であると考えられる。Gaの拡散の抑制により、活性層およびp型層の結晶性悪化を抑制し、活性層では非発光中心となる欠陥の生成を抑え、p型層では欠陥の形成に伴うn型キャリアの生成を抑える効果をもたらしたと考えられる。

【0074】

第1の実施例ではn型層(n−ZnO層31及びn−MgZnO層32)3とp型層(p−MgZnO層)5の両方に窒素(N)をドープしているが、各層においてNの伝導性に与える影響は異なる。

【0075】

p型層5においては、N原子はOサイトの一部を置換してアクセプタとなり、MgZnOにp型の伝導性を付与する。ただし、Nをドープする際の成長温度は300℃≦Tg<800℃とする必要があり、好ましくは500℃≦Tg≦700℃である。この温度より成長温度が高すぎるとドープされたNはOサイトを置換せずp伝導性は付与されない。また、成長温度が低すぎると成長膜は3次元成長してしまい凹凸の激しい膜となってしまう。3次元成長膜では転位や点欠陥などドナー性欠陥が形成されるためp型伝導性を示さなくなってしまう。

【0076】

一方、n型層3の成長は800℃<Tg≦1100℃であることが必要で、好ましくは900℃≦Tg≦1100℃である。800℃よりも高い成長温度でドープされるNは膜中でN2分子の形態をとるためアクセプタは生成されないと考えられ、膜としてはp型伝導性を示さない。

【0077】

次に、第2の実施例(実施例2)として、ZnO基板1上にバッファ層2を成長し、その上にGa・N複合ドープn型ZnO層31を200nm成長し、更にその上にアンドープZnO層33を200nm成長した。また、比較例2として、Ga・N複合ドープn型ZnO層31の代わりにGaドープn型ZnO層を200nm成長したものを作製した。この構造において、SIMSによるGa濃度に関する深さ方向分析を行うことにより、Ga・N複合ドープn型ZnO層31又はGaドープn型ZnO層からアンドープZnO層33へのガリウム(Ga)の拡散の有無を確認した。

【0078】

図6は、本発明の第2の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【0079】

第1の実施例と同様、分子線エピタキシ(MBE)法にて作製する。まず、第1の実施例と同様に、ZnO基板1の表面を洗浄し、ZnOバッファ層2を作製した。

【0080】

次にZnOバッファ層2上に、Ga・N複合ドープn型ZnO層31を成長した。基板温度900℃にてZnビーム、Oラジカルビーム、GaビームおよびNラジカルビームを同時に基板1上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。又、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。又、このGa・N複合ドープn型ZnO層31の膜厚は200nmとした。

【0081】

続いて、Ga・N複合ドープn型ZnO層31上に、アンドープのZnO層33を基板温度900℃にて成長した。Gaビーム及びNラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層31と同条件で成長を行った。その膜厚は、200nmとした。

【0082】

なお、図中点線で示すように、第1の実施例と同様、活性層4及びp型層5を積層し、p型透明電極6、ボンディング電極7及びn型電極8を作製することにより第2の実施例によるZnO系発光ダイオードを作製することができる。

【0083】

比較例2では、第2の実施例におけるGa・N複合ドープn型ZnO層31をGaドープn型ZnO層に置換している。Nラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層31と同条件で成長を行った。その膜厚も200nmとした。

【0084】

図7は、第2の実施例及び比較例2のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【0085】

比較例2にて作製したサンプルでは、Gaドープn型ZnO層から上のアンドープZnO層に対してGaの拡散が確認されている。これに対して、Gaドープn型ZnO層にNを複合させた実施例2のサンプルでは、アンドープZnO層33へのGaの拡散が殆ど見られておらず、Gaの拡散がNの複合ドープ(Ga・N複合ドープn型ZnO層31)により抑制できている事が示唆される。これは、GaとNとの間で結合が生じ、Ga元素が固定化されるためと考えられる。

【0086】

また、比較例2にてGaドープn型ZnO層まで成長させたサンプルにおけるGa濃度は3×1017(cm−3)であるのに対して、n型キャリア密度もほぼ3×1017(cm−3)であった。つまり、Gaドープn型ZnO層におけるGaの活性化率はほぼ1であった。

【0087】

これに対して、Ga・N複合ドープZnO層31まで成長させた第2の実施例によるサンプルにおけるGa濃度は6×1017(cm−3)であるのに対して、n型キャリア密度は5.5×1017(cm−3)であった。従って、Nを複合ドープさせたGaドープn型ZnO層31においても、Gaの活性化率は0.9以上であり、NドープによるGa活性化率への影響は非常に小さいものと思われる。

【0088】

次に、比較例3として、ZnO基板1上にバッファ層2を成長し、その上にGa高濃度ドープn型ZnO層を180nm成長し、その上にGa低濃度ドープn型ZnO層を120nm成長し、更にその上にまたGa高濃度ドープn型ZnO層を120nm成長し、その上にGa低濃度ドープn型ZnO層を80nm成長してn型ZnO系化合物半導体層のサンプルとした。この構造において、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散の有無を確認した。

【0089】

図8は、本発明の第3の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【0090】

第3の実施例(実施例3)のn型ZnO系化合物半導体層のサンプルとして、比較例3におけるGaドープn型ZnO層全層にNを複合ドープしたサンプルを作製した。この構造において、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散の有無を確認した。

【0091】

第1の実施例及び第2の実施例と同様、分子線エピタキシ(MBE)法にて作製する。まず、第1の実施例と同様に、ZnO基板1の表面を洗浄し、ZnOバッファ層2を作製した。

【0092】

次にZnOバッファ層2上に、Ga高濃度・N複合ドープn型ZnO層35を成長した。基板温度900℃にてZnビーム,OラジカルビームおよびGaビーム、Nラジカルビームを同時に基板上に照射して行った。

【0093】

Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。

【0094】

また、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は470℃とした。以上により成長した膜中のGa濃度は3×1018cm−3程度となるはずである。膜厚は180nmとした。

【0095】

Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。

【0096】

次にGa高濃度・N複合ドープn型ZnO層35上に、Ga低濃度・N複合ドープn型ZnO層36を成長した。成長条件はGaのクヌーセンセル温度を450℃とした以外は上記Ga高濃度・N複合ドープn型ZnO層35と同等とした。以上により成長した膜中のGa濃度は3×1017cm−3程度となるはずである。膜厚は120nmとした。

【0097】

次にGa低濃度・N複合ドープn型ZnO層36上に、更にGa高濃度・N複合ドープn型ZnO層37を成長した。成長条件は上記Ga高濃度・N複合ドープn型ZnO層35と同等とし、膜厚は120nmとした。

【0098】

次にGa高濃度・N複合ドープn型ZnO層37上に、更にGa低濃度・N複合ドープn型ZnO層38を成長した。成長条件は上記Ga低濃度・N複合ドープn型ZnO層36と同等とし、膜厚は80nmとした。

【0099】

なお、図中点線で示すように、第1の実施例と同様、活性層4及びp型層5を積層し、p型透明電極6、ボンディング電極7及びn型電極8を作製することにより第3の実施例によるZnO系発光ダイオードを作製することができる。

【0100】

比較例3では、第3の実施例におけるGa・N複合ドープn型ZnO層35〜38をGaドープn型ZnO層としている。Nラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層35〜38と同条件で成長を行った。

【0101】

第3の実施例によるサンプル及び比較例3によるサンプルについて、SIMSによるGa濃度に関する深さ方向分析を行い、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散を確認した。

【0102】

図9は、第3の実施例及び比較例3のサンプルに関するSIMSによる分析結果を示すグラフである。

【0103】

比較例3のサンプルのGa濃度を点線で、実施例3のサンプルのGa濃度を太線で示す。また、実施例3のサンプルのN濃度を実線で示す。比較例3のGaのみドープし、Ga濃度を変化させたサンプルでは、Gaが拡散してしまい、濃度分布が平均化されているのが分かる。これに対して、実施例3のNを複合ドープしたサンプルでは、Ga濃度分布が平均化されること無く維持されている。これはNの複合ドープによる効果と考えられる。

【0104】

図13に示す従来の半導体発光素子のサンプル(比較例1)では、図15に示すようにNをドープしているにも拘らずp型層5でGaがやや拡散している。この原因としてp型層5は700℃で成長を行っている為、結晶品質がやや低く、成長時に形成される欠陥を介してGaが拡散される為と思われる。従って、Ga・N複合ドープZnO系半導体層の中で、Gaを拡散させない為には層自体が欠陥の少ない膜であることも好ましい。具体的にはピットの少ないことも必要である。

【0105】

図10(A)及び(B)は、ZnO基板上に基板温度700℃で成長したNドープZnO層と、基板温度900℃で成長したGa・N複合ドープZnO層のAFM(原子間力顕微鏡)による観察結果を表す写真である。それぞれ上段は15μm四方、下段は1μm四方の写真である。NドープZnO層は、第2の実施例によるサンプルにおけるp型MgZnO層5と同条件で作製した。また、Ga・N複合ドープZnO層は、第2の実施例のサンプルにおけるGa・N複合ドープMgZnO層32と同条件で作製した。

【0106】

図10(A)は、ZnO基板上に基板温度700℃で成長したNドープZnO層のAFMによる観察結果である。細かなピットが無数に有る(3×107個/cm2)ことが分かる。成長温度が700℃のためと考えられる。このような状態ではNをドープしてもピットを介してGaが拡散する可能性が大きい。

【0107】

図10(B)は、基板温度900℃で成長したGa・N複合ドープZnO層のAFMによる観察結果である。ピットが少ない(4×104個/cm2未満)ことが分かる。成長温度が900℃のためで、この様なGa・N複合ドープZnO系膜ではGaが固定化され拡散は抑制される。

【0108】

以上、本発明の実施例によれば、Gaドープn型ZnO系半導体層を形成する際、Gaと一緒にNを複合ドープすることにより、Gaドープn型ZnO系半導体層以外の他の層に対するGaの拡散が抑制される。その結果、Gaの拡散による他の層の結晶性悪化が抑制される。

【0109】

また、活性層では非発光中心となる欠陥の生成が抑えられる。又、p型層では欠陥の形成に伴うn型キャリアの生成が抑えられる。

【0110】

さらに、発光素子において、閾値電圧が少なくともZnOのバンドギャップ(約3.3V)以上であり、かつ発光効率が向上する。

【0111】

さらに、本発明の実施例によれば、Gaドープ層における表面平坦性が向上される。ZnO系半導体発光素子を構成するn型ZnO系半導体層中のn型ドーパント、例えばGaの濃度としては1×1017〜1×1019cm−3程度がドープされる。しかし、Ga濃度が1×1018cm−3を超えると、成長膜表面の凹凸は激しくなり、3次元成長してしまう。n型ZnO系半導体層が3次元成長してしまうと、更にその上に成長される活性層或いはp型層も3次元成長してしまう。凹凸の激しい3次元成長膜は転位や点欠陥が多く、発光素子において発光効率や寿命の低下につがるため好ましくない。しかし、複合ドーパントとしてNをGaドープn型ZnO系半導体層にドープすることにより、3次元成長は抑制され、表面平坦性の優れたn型ZnO系半導体層を得ることが出来る。膜中へのN混入に伴うサーファクタント効果が働いた結果と考えられる。

【0112】

近年の薄膜成長の有力な研究手法のひとつに、サーファクタント媒介エピタキシ(surfactantmediated epitxy)がある。この方法は、サーファクタントと呼ばれる表面活性剤(原子あるいは分子)を用いて、薄膜の成長様式を人工的に変化させる手法であり、エピタキシャル成長制御の有用な手段になっている。たとえば、特開2004−221352号公報では水素をサーファクタントとして用いる技術が開示されている。

【0113】

さらに、本発明の実施例によれば、n型ZnO半導体層中において意図的に形成したGa濃度分布を、Nの複合ドープにより、拡散による平均化無く維持することが出来る。

【0114】

発光ダイオードを構成するn型半導体層において、膜厚方向でキャリア濃度に連続的または段階的な勾配を持たせるなど意図的な分布を持たせる方法が、例えば特許2663814号公報や特開2004−95649号公報にて提案されている。これにより発光ダイオードの発光輝度は大幅に向上することが示されている。

【0115】

特に特開2004−95649号公報ではZnO系半導体発光素子を構成するn型ZnO系半導体層において、n型キャリア濃度に勾配を持たせる事が示されている。具体的には、n型ZnO系半導体層の活性層に遠い側から近い側に向かってn型キャリア濃度が減少するような勾配を持たせることが開示されている。

【0116】

これにより、ZnO系半導体層全体のキャリア濃度が低くても十分な電流広がりが得られ、又、ドーピング総量を低く抑えられるので、結晶性を損なわず、結晶性の良好なZnO系半導体層を形成できる。その結果、発光効率が高く、信頼性に優れた発光素子を実現できる。

【0117】

このn型ZnO系半導体層でn型キャリア濃度の分布を持たせる手法は、絶縁性基板上(例えばサファイア基板上)に発光デバイス構造を形成する場合にも独特の効果が得られる。

【0118】

図11は、絶縁性基板上に形成する発光デバイス構造の一例を示す概略断面図である。

【0119】

絶縁性基板41上(例えばサファイア基板上)に発光デバイス構造を形成する場合では、n型電極48及びp型電極46を同一面に作製する必要があり、半導体の膜面に平行な方向に電流が流れる部分が存在する。

【0120】

この様な構造をZnO系化合物半導体素子で採用した場合、n型層43の比抵抗が大きく、電流広がりが不十分となり、電流は活性層44までの最短距離を主に流れる事になり、n型電極48に近いメサ構造の端に電流が集中し、メサ外周部しか発光しない問題が生じてしまう。

【0121】

図12は、本発明の実施例によるN複合ドープにより、所望の不純物濃度分布を維持したn型半導体層を有する半導体発光素子の一例を示す概略断面図である。

【0122】

図に示すように、n型電極48に接する部分を有し、半導体の積層方向に対して垂直方向に電流が流れる部分として、高キャリア濃度のn型ZnO系半導体層53を、結晶性を損なわない程度に薄く形成し、その上には結晶品質の良い低キャリア濃度のn型層63を形成することにより、電流集中の無い面発光の素子を得ることができる。

【0123】

n型キャリア濃度に勾配を持たせるには、GaやAl、In等のn型不純物濃度に勾配を持たせる必要がある。具体的には、n型不純物濃度の勾配を連続的にする方法がある。これにより、急峻な結晶成長変化を伴わないので、クラックやその他欠陥の発生を低減でき、発光効率および信頼性に優れた発光素子を実現できる。

【0124】

一方、他の方法として、一定のn型不純物濃度を有する単層を複数積層して構成し、単層の不純物濃度を隣接する層毎に減少或いは増加させ、段階的な勾配を持たせる方法もある。これにより、レーザーアブレーション法など不純物濃度を連続的に変化させにくい製造方法においても結晶成長条件の変化をある程度緩和でき、クラックやその他欠陥の発生を低減でき、やはり発光効率および信頼性に優れた発光素子を実現できる。

【0125】

n型ZnO系半導体層中でのn型不純物量の分布としては、活性層より遠い側で1×1018(cm−3)〜1×1020(cm−3)、活性層に近い側で1×1017(cm−3)〜1×1019(cm−3)程度で、好ましくは活性層より遠い側で1×1019(cm−3)程度、近い側で1×1018(cm−3)程度が望ましく、活性層に近づくにつれて不純物濃度が減少する分布をとる。

【0126】

しかし、実際にはn型不純物量の制御を行いながらの成長だけでは、その他の層(例えば活性層やp型ZnO系半導体層)を成長した後には、n型ZnO系半導体層中のn型不純物は拡散により平均化され、意図したドープ濃度分布(キャリア濃度分布)を維持することは非常に難しい。

【0127】

この問題を解決する方法として、本発明の実施例によれば、Ga等のn型不純物と共にNを複合ドープすることにより、n型不純物の拡散は抑制され、意図した不純物濃度分布を維持したn型半導体層を得ることが出来る。

【0128】

なお、本発明の各実施例によるGa・N複合ドープ層においては、少なくともGa濃度と同等のN濃度が必要である。n型層中のGa濃度としては1×1017〜1×1019cm−3程度がドープされる。1×1017より低いと、半導体発光素子のn型層としてはn型キャリア密度が低すぎる。また、1×1019cm−3より多いとn型層は3次元成長し、結晶性も著しく低下してしまう。

【0129】

従って、複合ドープするN濃度としては少なくとも同程度のN濃度が必要であるが、更に高い濃度でも良く5×1020cm−3程度まではドープしても結晶性の悪化やn型キャリア密度への影響は無い。Gaの拡散抑制および表面平坦性に優れた膜を得る観点からは3×1020cm−3程度が望ましい。但し、これよりN濃度が高いと、やはりn型層の結晶性は著しく低下してしまう。

【0130】

なお、第1〜第3の実施例ではn型ZnO系半導体層から他の層に拡散してしまう元素としてGaを挙げたが、これに限定されるものではない。ZnO系半導体においてn型ドーパントとして用いられるIII族元素としてはAlやInも挙げられ、これらもZnO中で拡散することが知られているが、第1〜第3の実施例のNの複合ドープによる拡散抑制の効果は、このAlやInに対しても見られる。

【0131】

なお、第1〜第3の実施例によるGa・N複合ドープn型ZnO系半導体層としては、ZnOの他に、例えば[MgaZn1−aO、CdaZn1−aO、BeaZn1−aO、CaaZn1−aO(ともに、0<a<1)]や、[ZnO1−bSb、ZnO1−bSeb、ZnO1−bTeb(ともに0<b<1)]などといったZnO系の種々の多元系混晶層を用いることができる。この場合、図1に示すZnO系化合物半導体の製造装置に、適宜Cdソースガン、Beソースガン、Caソースガン、Sソースガン、Seソースガン、Teソースガン等を追加する。

【0132】

なお、本発明の実施例は、短波長(紫外線〜青色の波長)発光ダイオード(light emitting diode;LED)或いは、短波長レーザーダイオード(Laser diode;LD)及び、その応用製品、例えば、各インジケータやLEDディスプレイなどに適用可能である。

【0133】

また、白色LED及び、その応用製品、例えば、照明器具、各インジケータ、ディスプレイ、各表示器のバックライトなどにも適用可能である。また、ZnO系電極(例えば透明導電膜)、及びその応用製品、ZnO系トランジスタなど種々の電子デバイス及びその応用製品、ZnO系センサ(例えば湿度センサ、紫外線センサなど)及びその応用製品にも適用可能である。

【0134】

さらに、ZnO系化合物半導体発光素子だけではなく、例えば、トランジスタや、透明導電膜、圧電素子、熱電素子、紫外線センサなどZnO系半導体層をその一部に包括するような種々のZnO系化合物半導体素子及びその半導体素子の応用製品に適用可能である。

【0135】

また、Ga等のIII族元素が拡散してしまう他の層は、p型半導体層5や活性層4に限らず、例えば、本発明の実施例をHEMT(高電子移動度トランジスタ)に適用する場合には、アンドープZnO層であることも考えられる。

【0136】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【符号の説明】

【0137】

1 ZnO基板

2 バッファ層

3、43、53、63 n型半導体層

4、44 活性層

5、45 p型半導体層

6、46 p型透光性電極

7 ボンディング用パッド電極

8、48 n型電極

11 超高真空容器

12 反射高速電子線回折(RHEED)用ガン

13 反射高速電子線回折(RHEED)用スクリーン

14 亜鉛(Zn)ソースガン

15 酸素(O)ラジカルソースガン

16 基板加熱ヒータ

17 基板

18 マグネシウム(Mg)ソースガン

19 窒素(N)ラジカルソースガン

20 ガリウム(Ga)ソースガン

31 Ga・N複合ドープn型ZnO層

32 Ga・N複合ドープMgZnO層

33 アンドープのZnO層

35、37 Ga高濃度・N複合ドープn型ZnO層

36、38 Ga低濃度・N複合ドープn型ZnO層

41 絶縁性基板

【技術分野】

【0001】

本発明は、ZnO系化合物半導体素子に関し、特に、ZnO系化合物半導体発光素子に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップエネルギーを持つ直接遷移型の半導体で、励起子の束縛エネルギーが60meVと他の半導体に比べて比較的大きい。又、原材料が安価であるとともに、環境や人体に無害であるという特徴を有する為、高効率・低消費電力で環境性に優れた発光素子の実現が期待されている。

【0003】

LEDなどの発光素子には、p型層とn型層が必要であり、ZnO系化合物半導体でn型を作製する場合のドーパントとしては、Znサイトを置換するようなIII属原子、もしくはOサイトを置換するVII族原子が考えられ、特にGaやAlなどのIII族原子によるn型伝導性制御が数多く報告されている。

【0004】

例えば、特許文献1によれば、III族原子をドーピングするZnO系透明導電膜ZnO:Al、ZnO:Gaの製造方法が提案されている。さらに非特許文献1によると、単結晶ZnO膜においてGa濃度とキャリア濃度は1017〜1020cm−3の範囲で、制御が十分可能であることが報告されている。

【0005】

ところでLEDなどの発光素子を作製する場合、ドーパントが所望の層以外へと拡散してしまうと素子特性は著しく低下してしまう。GaAs系の半導体発光素子の場合、活性層へのp型ドーパントの拡散が問題となっており、その解決策として、例えば、p型クラッド層と活性層の間に、n型の拡散ストッパ層を設けることでp型ドーパントの拡散を抑制する方法が開示されている(例えば、特許文献2参照)。また、特許文献3には、p型層をそれぞれ異なるドーパントをドーピングした少なくとも2つの層から形成することで、p型ドーパントの拡散を抑制する方法が開示されている。

【0006】

このようにGaAs系の半導体発光素子の場合では、いくつかのドーパント拡散防止の方法が示されている。

【0007】

一方、ZnO系化合物半導体に関しては、ドーパントの拡散に関する報告はほとんどなく、本発明者は、n型ドーパントであるGaが、半導体素子内において拡散してしまうことを課題として見出した。

【0008】

図13は、従来の作製方法によるZnO系LED素子構造の一例を示す断面図である。

【0009】

一般的なLEDは素子内にn型半導体層、活性層、p型半導体層を含み、本従来技術ではZnO系LEDのn型半導体層にはドーパントとして、Ga原子をドーピングしている。

【0010】

本発明者らは、比較例1として従来の作製方法を用いて図13に示すZnO系LED素子を実際に作製した。

【0011】

まず、洗浄されたn型+c ZnO基板1上に、undoped ZnO 緩衝層(バッファ層)2を形成した。300℃でバッファ層2を厚さおよそ30nm成長させた。次に、緩衝層(バッファ層)2を高品質化させるためにアニールを行った。アニール温度は900℃で、アニール時間は20分とした。

【0012】

次に、緩衝層(バッファ層)2の表面上に、n型半導体層3を形成した。n型半導体層は、Ga−doped Mg0.2Zn0.8Oで、Gaの濃度は、2×1018cm−3程度である。成長温度は900℃とした。

【0013】

その後、n型半導体層3の表面上に、undoped ZnO活性層4を形成した。成長温度は、900℃とした。活性層4の表面上に、窒素(N)をドーピングしたp型半導体層(N−doped Mg0.2Zn0.8O)を形成した。成長温度は650℃で成長させた。

【0014】

上記の層形成(成膜)工程に続いて、電極を作製した。基板1の表面にn型電極(例えば厚さ2〜10nmのチタン層上に、300〜500nmのアルミニウム層)8を形成し、p型半導体層表面にp型透光性電極(例えば厚さ0.5〜5nmのニッケル層と、その表面上に形成される厚さ1〜20nmの金層)6及び、p型透光性電極6上にボンディング用パッド電極(例えば厚さ100nmのニッケル層と、厚さ1000nmの金)7を作製する。電極を形成する工程は、例えばレジスト膜などを用いたリソグラフィ技術が用いられる。

【0015】

この後、例えば300〜800℃の酸化性ガス雰囲気中で、電極合金化処理を行う。合金処理時間は例えば30秒〜10分程度である。以上のようにして、ZnO系化合物半導体発光素子(ZnO系LED)の製造を行った。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特許第3040373号公報

【特許文献2】特開平9−260776号公報

【特許文献3】特開2006−19695号公報

【特許文献4】特開2002−261321号公報

【非特許文献】

【0017】

【非特許文献1】応用物理学会 第120回結晶工学分科会研究会(2004) p.27−34

【発明の概要】

【発明が解決しようとする課題】

【0018】

図14は、図13のように従来方法にて作製したZnO系LEDのN濃度とGa濃度の深さ方向のプロファイルを示すグラフである。本図は、SIMS(Secondary Ion−microprobe Mass Spectrometer)分析によるものである。

【0019】

これによると、n型半導体層3のみにドープしたはずのGaが、活性層4及びp型半導体層5の一部まで拡散していることが分かる。このような場合、活性層4では結晶品質が低下し、それに伴い非発光再結合中心として働く欠陥が導入されることで発光効率の低下につながる。p型層5では結晶品質の低下に伴う欠陥の導入やGa混入によりn型キャリアが形成され、p型キャリア密度の低下や、n型化につながってしまい、高出力で信頼性の高い半導体発光素子の形成に悪影響を及ぼす。n型層からのGaの拡散は、高い基板温度を維持している活性層4およびp型層5の成長時に同時に進行しているものと思われる。

【0020】

図15は、図14でSIMS分析結果を示したZnO系LEDの電流電圧特性の一例を示すグラフである。

【0021】

縦軸は2mA/1メモリの電流を示し、横軸は2V/1メモリの電圧を示す。ZnO系の材料でp−n接合を作製した場合、電流−電圧特性における閾値電圧は、およそ3V程度であるはずであるが、上図のZnO系LEDはおよそ1V程度であり、これは素子の特性がショットキーであることを示している。これはp型半導体層5へn型半導体層3からドーパントであるGaが拡散した為に、LEDの素子特性が著しく悪化したためと考えられる。このため従来方法により作製したZnO系LEDからは発光が観測されない。

【0022】

n型ZnO系半導体層上に、活性層およびp型半導体層を形成する際の基板温度(成長温度)を低温、少なくとも500℃以下とすることでGaの拡散を抑制することが出来る。しかし、成長温度が低すぎると成長膜表面の凹凸が激しくなってしまう。MBE成長では成長時に基板表面に供給された原子(例えばZnやO)が基板表面でマイグレーションにより移動する距離が十分でないと凹凸の激しい3次元成長膜が形成されてしまう。このマイグレーションにより移動する距離が基板温度の低い状態では短くなるため3次元成長してしまう。

【0023】

従って、Ga拡散の生じない基板温度(約500℃以下)では温度が低すぎ、3次元成長膜が形成されてしまう。凹凸の激しい3次元成長膜は転位や点欠陥が多く、発光素子において発光効率や寿命の低下につがるため好ましくない。

【0024】

例えば、特許文献4ではGaAs系の化合物半導体からなり、nクラッド層、活性層およびp型クラッド層を順次、積層してなる発光素子で、p型クラッド層−活性層間に、GaAs系の化合物半導体を主成分とし、かつ炭素原子を含有する拡散抑制層を介在させている。これにより、p型クラッド層にドーパントとして使用されるZn、Mg、Cd、Be等の、活性層への拡散を抑制している。

【0025】

この様な拡散抑制層や拡散防止層の設置は、元素の拡散に対しては有効であるものの、本来の素子構成に対しては、追加層として余分に設けられるため、発光素子に対しては所望する発光輝度を得るためには高い電圧を印加する必要がある。

【0026】

本発明の目的は、ZnO系化合物半導体素子の活性層の結晶品質をn型ドーパントの拡散によって落とさないことである。

【0027】

また、本発明の他の目的は、ZnO系化合物半導体素子のp型半導体層の伝導性が、n型ドーパントの拡散によって悪化するのを防ぐことである。

【課題を解決するための手段】

【0028】

本発明の一観点によれば、ZnO系化合物半導体素子は、III族元素とともに窒素(N)がドープされたn型半導体層と、前記n型半導体層の上方に形成されたp型半導体層と、前記n型半導体層と前記p型半導体層との間に形成された活性層とを含む。

【発明の効果】

【0029】

本発明によれば、ZnO系化合物半導体素子の活性層の結晶品質をn型ドーパントの拡散によって落とさないことができる。

【0030】

また、本発明によれば、ZnO系化合物半導体素子のp型半導体層の伝導性が、n型ドーパントの拡散によって悪化するのを防ぐことができる。

【図面の簡単な説明】

【0031】

【図1】ZnO系化合物半導体の製造装置の概略図である。

【図2】本発明の第1の実施例によるZnO系発光ダイオードの素子構造及び作製方法を説明するための概略的な断面図である。

【図3】一般的なLED素子の電流−電圧特性を示すグラフである。

【図4】第1の実施例で作製した発光ダイオードの電流−電圧特性を示すグラフである。

【図5】第1の実施例で作製した発光ダイオードの発光スペクトルを示すグラフである。

【図6】本発明の第2の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【図7】第2の実施例及び比較例2のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【図8】本発明の第3の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【図9】第3の実施例及び比較例3のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【図10】ZnO基板上に基板温度700℃で成長したNドープZnO層と、基板温度900℃で成長したGa・N複合ドープZnO層のAFM(原子間力顕微鏡)による観察結果を表す写真である。

【図11】絶縁性基板上に形成する発光デバイス構造の一例を示す概略断面図である。

【図12】本発明の実施例によるN複合ドープにより、所望の不純物濃度分布を維持したn型半導体層を有する半導体発光素子の一例を示す概略断面図である。

【図13】従来の作製方法によるZnO系LED素子構造の一例を示す断面図である。

【図14】図13のように従来方法にて作製したZnO系LEDのN濃度とGa濃度の深さ方向のプロファイルを示すグラフである。

【図15】図14でSIMS分析結果を示したZnO系LEDの電流電圧特性の一例を示すグラフである。

【発明を実施するための形態】

【0032】

図1は、ZnO系化合物半導体の製造装置の概略図である。

【0033】

以下、ZnO及びMgZnOを用いたZnO系化合物半導体について説明する。

【0034】

ZnO系化合物半導体を製造する方法としては、たとえば、13.56MHzの高周波を用い無電極放電管内でラジカル化された酸素ラジカルビームと、クヌーセンセル(Kセル)からの亜鉛ビームとを、成長温度まで昇温されている基板に同時照射し、基板上でZnOの成長を行わせる分子線エピタキシ(molecular beam epitaxy; MBE)法がある。

【0035】

基板としては例えばZnO基板が用いられる。ZnO基板上にZnO系化合物半導体層をエピタキシャル成長させる方法としては、ZnO基板上に低温でZnOバッファ層を形成後、高温でアニール処理を施し、その後所定の温度でZnO層を成長させる方法や、ZnO基板上にバッファ層なしで直接ZnO層を成長させる方法がある。ZnO系化合物半導体層の成長温度(成長時の基板温度)は、結晶性を良くする観点からは高いほうが良く、少なくとも500℃以上、好ましくは700℃以上が望ましい。基板温度が500℃未満になると平坦性,結晶性が著しく悪化してしまう。

【0036】

超高真空容器11内に、基板加熱ヒータ16が配置され、基板17が、基板加熱ヒータ16に保持される。超高真空容器11が、亜鉛(Zn)ソースガン14、酸素(O)ラジカルソースガン15、マグネシウム(Mg)ソースガン18、窒素(N)ラジカルソースガン19、及び、ガリウム(Ga)ソースガン20を備える。亜鉛ソースガン14、マグネシウムソースガン18、及びガリウムソースガン20は、それぞれ、Zn、Mg、及びGaの固体ソースを収容するクヌーセンセルを含み、それぞれ、亜鉛ビーム、マグネシウムビーム、及びガリウムビームを出射する。

【0037】

酸素ラジカルソースガン15及び窒素ラジカルソースガン19は、それぞれ、高周波(例えば13.56MHz)を用いる無電極放電管を含む。酸素ラジカルソースガン15及び窒素ラジカルソースガン19は、それぞれ、無電極放電官内で酸素ガス及び窒素ガスをラジカル化して、酸素ラジカルビーム及び窒素ラジカルビームを出射する。基板17上に、所望のタイミングで所望のビームを供給することにより、所望の組成のZnO系化合物半導体層を成長させることができる。

【0038】

なお、マグネシウムソースガン18、窒素ラジカルソースガン19、ガリウムソースガン20は、例えば発光ダイオード(LED)等の作製時、必要に応じて備えられる。さらに、窒素ラジカルソースガン19の代わりにNH3ソースガンなどを用い、NH3ガスをそのまま基板表面に照射してもよい。

【0039】

超高真空容器11にはまた、反射高速電子線回折(RHEED)用のガン12、及び、RHEEDの回折像を映すスクリーン13が取り付けられている。RHEEDの回折像から、基板17上に形成されたZnO系化合物半導体層の結晶性を評価できる。ZnO系化合物半導体層が、平坦な表面を有する(2次元成長した)単結晶である場合は、RHEED回折像がストリークパタンを示し、平坦でない表面を有する(3次元成長した)単結晶である場合は、RHEED回折像がスポットパタンを示す。なお、ZnO系化合物半導体層が、多結晶である場合は、RHEED回折像がリングパタンを示す。

【0040】

排気ポンプが超高真空容器の内部を排気する。なお、本明細書において超高真空とは真空度が1×10−7Torr以下の事を言う。

【0041】

ZnO系化合物半導体素子において、n型層を成長させる際には、ラジカル化された酸素ラジカルビームと、Kセルから亜鉛ビーム及び、ガリウムビームを成長温度まで昇温されている基板1に同時照射する。

【0042】

その他、ZnO系化合物半導体発光素子を作製する上でホールキャリア注入層(p型層)、を成長させる際には、例えば、窒素ガスをラジカル化して得られた窒素ラジカルビームガン19を用い、クラッド層を成長させる際には、例えば、マグネシウム(Mg)ビームを出射するマグネシウムガン18などを用いて、所望の層を所望の組成で積層させる。

【0043】

ZnO系化合物半導体の作製に用いられる基板には、酸化亜鉛基板(ZnO)、サファイア基板(Al2O3)、炭化珪素基板(SiC)、窒化ガリウム基板(GaN)、六方晶系MgxZn1−xO基板(0<x≦0.5)、立方晶系MgxZn1−xO基板(0.5<x≦1)、Si基板などがある。結晶性の良い酸化亜鉛(ZnO)層を得るためには格子不整合度の小さい基板ほどよく、特に好ましいのは酸化亜鉛(ZnO)基板である。また発光素子を作製する場合は、基板が活性層からの放射光を吸収しないようにし、素子からの放射光の取り出し効率を落とさないように、ZnOに比べてバンドギャップが大きいMgxZn1−xO基板(0<x≦1)を用いるのも好ましい。

【0044】

基板は、+c面、−c面、a面、m面など種々の面を用いて、その上にZnO系化合物半導体層を成長させることができる。さらに、例えば+c面基板について、m方向やa方向などにオフ角をつけた種々の基板を用いることもできる。また、上記基板上に、MgZnO、ZnO、GaN膜を1μm以上形成したテンプレートを用いても良い。

【0045】

次に、亜鉛(Zn)と酸素(O)のフラックス量の定義について説明する。本発明の実施例におけるZnビームフラックス量とはここでのKzn・Jznとし、Oラジカルビームフラックス量とはKo・Joと定義する。

【0046】

Znのフラックス強度をJznとし、Oラジカルのフラックス強度をJoとする。又、ZnO結晶のO終端面へのZnの付着のしやすさを示す係数(Znの付着係数)をKznとし、Zn終端面へのOの付着のしやすさを示す係数(Oの付着係数)をKoとする。このとき、Znの付着係数Kznとフラックス強度Jznとの積であるKzn・Jznは、基板の単位面積に単位時間あたりに付着するZn原子の個数に対応する。又、Oの付着係数Koとフラックス強度Joとの積であるKo・Joは、基板の単位面積あたりに付着するO原子の個数に対応する。ここで積Kzn・Jznに対する積Ko・Joの比であるKo・Jo/Kzn・Jznをフラックス比と定義し、フラックス比が1より大きい場合をOリッチ条件と呼び、フラックス比が1未満である場合をZnリッチ条件と呼ぶ。

【0047】

「J.Crystal Growth 265(2004)p375−381」では、フラックス比が5.6と極端にOリッチ条件のときに、ZnOが2次元成長し、エピタキシャル膜が得られると記載されている。

【0048】

また、ZnO成長膜の成長速度Gは次の(式1)によって求める事ができる。

G=[(Kzn・Jzn)-1+(Ko・Jo)-1]-1-RZnO …(式1)

ここでRZnOはZnOの再蒸発の項であり、基板温度が800℃以下ではほとんど無視できる。しかし、900℃を超えるとRZnOは数十nm/hrのオーダーとなり、成長速度に影響を及ぼしてくる。

【0049】

Kzn・Jznに関して、Znの付着係数Kznは1とし、Jznは膜厚モニター等を用いて得られた値を適用する事ができる。又、Ko・Joに関しては、Kzn・Jznの分かっている条件で、かつRZnOの無視できる800℃以下の基板温度でZnO膜を実際に成長し、成長速度Gを求める。得られた成長速度GとKzn・Jznを上式に代入する事で、設定したOラジカルガンの条件(O2流量,RFパワーなど)におけるKo・Joを導出する事ができる。

【0050】

本発明者らは、本発明の第1の実施例によるZnO系発光ダイオードを実際に作製して、電流−電圧特性の測定、及び発光状態の確認を行った。また、SIMSによるGa濃度とN濃度に関する深さ方向分析を行った。以下、本発明の第1の実施例によるZnO系発光ダイオード(ZnO系LED)について説明する。

【0051】

図2は、本発明の第1の実施例によるZnO系発光ダイオードの素子構造及び作製方法を説明するための概略的な断面図である。

【0052】

本発明の実施例による素子構造及びZnO系化合物半導体膜は、例えば、図1に記載の分子線エピタキシ(MBE)法にて作製する。なお、MBE法以外にも、例えば、PLD(Pulsed Laser Deposition)や、MOVPE(Metal Organic Vapor Phase Epitaxy)法など公知のエピタキシャル成長法を用いることもできる。

【0053】

まず、ZnO基板1にサーマルアニールを施し、基板表面を洗浄した。サーマルアニールは1×10−9Torrの高真空下において、900℃30分で行った。

【0054】

続いて、基板温度を350℃とし、Znビーム及びOラジカルビームをZnO基板1上に照射して、ZnOバッファ層2を作製した。続いて、バッファ層2の結晶性を向上させるため、基板温度を800℃に上げて、20分のアニールを行った。尚、バッファ層2の厚さは10nm程度とした。

【0055】

次にZnOバッファ層2上に、さらにGa・N複合ドープn型ZnO層31を成長した。基板温度900℃にてZnビーム、Oラジカルビーム、GaビームおよびNラジカルビームを同時に基板1上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。又、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。又、このGa・N複合ドープn型ZnO層31の膜厚は100nmとした。

【0056】

続いて、Ga・N複合ドープn型ZnO層31上に、Ga・N複合ドープn型MgxZn1-xO(x=0.25)層(n型クラッド層)32を成長した。基板温度900℃にてZnビーム、Mgビーム、Oラジカルビーム、GaビームおよびNラジカルビームを基板上に同時に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、フラックス強度を2×1015atoms/(cm2s)とした。Mgビームの照射は、固体ソースとして純度6NのMgを用い、フラックス強度を1.7×1014atoms/(cm2s)とした。又、Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1×1015atoms/(cm2s)に相当する。

【0057】

また、Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。尚、このGa・N複合ドープMgxZn1−xO(x=0.25)層32の厚さは30nmとした。

【0058】

なお、第1の実施例では、Ga・N複合ドープn型ZnO層31とGa・N複合ドープMgxZn1−xO(x=0.25)層32とをあわせてn型層3と呼ぶ。

【0059】

次に、Ga・N複合ドープn型MgxZn1−xO(x=0.25)層32上に、ZnO活性層4を成長した。ZnO活性層4の成長は、基板温度900℃にてZnビーム、Oラジカルビームを基板上に照射して行った。Znビームの照射は、フラックス強度を1.6×1014atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを3sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1.2×1015atoms/(cm2s)に相当する。ZnO活性層4の厚さは10nmとした。

【0060】

活性層4は、例えば、DH構造またはMQW構造を備える。DH構造の場合、活性層4として、アンドープの、または適当な伝導性をもたせたZnO層が形成される。MQW構造の場合、活性層4は、たとえば薄膜の(MgZnO/ZnO)n/MgZnOの積層構造を有する。この場合、ZnO層等がウェルを構成し、MgZnO層がバリアを構成する。

【0061】

次に、ZnO活性層4上に窒素(N)をドーピングしたp型MgxZn1−xO(x=0.25)層(p型MgZnO層)5を成長した。p型MgZnO層5の成長は、基板温度700℃にてZnビーム、Mgビーム、OラジカルビームおよびNラジカルビームを基板上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、フラックス量を2×1015atoms/(cm2s)とした。

【0062】

Mgビームの照射は、固体ソースとして純度7NのMgを用い、フラックス量を1.7×1014atoms/(cm2s)とした。又、Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この条件は、Oラジカルビーム量としては1×1015atoms/(cm2s)に相当する。Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。p型MgxZn1−xO(x=0.25)層5の厚さは30nmとした。以上により成長した膜中の窒素(N)濃度は、1×1020cm−3以上となる。

【0063】

なお、p型半導体層5は窒素(N)の代わりに、p型ドーパントとしてV族元素であるPやAsを使用することもできる。また、V族元素ではなく、LiやNaまたは、CuやAgなどのI族元素をp型ドーパントとして使用することもできる。さらに、これらを組み合わせて例えばNとPなど2元素以上を同時にドーピングしても構わない。

【0064】

N元素はZnOのOサイトの一部を置換してアクセプタとなるが、種々のV族元素のなかでNがOとのイオン半径が近く、安定的に置換がなされる。Nのドーピングに用いるソースは、N元素を含むものであれば、N2、N2O、NO、N2+O2、NH3などの種々のソースを用いてもかまわない。

【0065】

p型半導体層5における活性窒素(N)の濃度(ホールキャリア密度)は、LEDなどの発光素子を作製する場合、1×1016cm−3以上は必要であるとされる。ZnO及び、ZnMgO中にアクセプタとしてドーピングされるN元素は活性化率が低く、1×1018cm−3以上のNをドーピングしなければ有効なホールキャリアが得られていない。

【0066】

また、Nの濃度が5×1020cm−3より多くドーピングされるとp型ZnMgO層及び、p型ZnO膜中に多くの欠陥が発生してしまい素子に電流を流した場合のリークの原因となってしまう場合がある。その為、Nの濃度は1×1018cm−3〜5×1020cm−3の範囲が好ましい。より好適には、1×1019cm−3〜3×1020cm−3の範囲である。

【0067】

次に、n−ZnO基板1上にn型電極(厚さ10nmのチタン層上に、500nmのアルミニウム層)8を形成し、p−ZnO層表面にp型透明電極(厚さ1nmのニッケル層と、その表面上に形成される厚さ10nmの金層)6及びp型電極6上にボンディング電極(厚さ500nmの金)7を作製する。この後、例えば400℃の酸素雰囲気中で、電極合金化処理を行う。合金処理時間は2分である。以上により、第1の実施例によるZnO系発光ダイオードを作製した。

【0068】

図3は、一般的なLED素子の電流−電圧特性を示すグラフである。

【0069】

一般的に、LED素子の電流−電圧特性に関しては、図3に示す様な特性が考えられる。図3の実線で示す特性は理想的なダイオード特性と言え、順バイアス特性、逆バイアス特性ともにリーク電流が無く、かつ閾値電圧は少なくとも3V以上が得られる。破線で示す特性は、逆バイアス特性においては耐電圧が低く、順バイアス特性においても閾値電圧よりも低い電圧から微小電流が流れ始めており、リーク電流の有る特性と言える。

【0070】

図4は、第1の実施例で作製した発光ダイオードの電流−電圧特性を示すグラフである。

【0071】

図15に示すように従来の発光ダイオード(比較例1)ではショットキー特性を示し、逆方向電圧印加時の耐圧も低い。しかし、図4に示すように、本サンプル(第1の実施例)では閾値電圧が3V以上であり、又、リーク電流が無く、逆方向電圧印加時の耐圧も高い良好なダイオード特性が得られている。

【0072】

図5は、第1の実施例で作製した発光ダイオードの発光スペクトルを示すグラフである。

【0073】

発光特性に関しても、図13に示す従来の発光ダイオード(比較例1)とは異なり、380nmでの発光が得られた。これは、Gaドープ層にNを複合ドープし、Gaの拡散を抑制した事による効果であると考えられる。Gaの拡散の抑制により、活性層およびp型層の結晶性悪化を抑制し、活性層では非発光中心となる欠陥の生成を抑え、p型層では欠陥の形成に伴うn型キャリアの生成を抑える効果をもたらしたと考えられる。

【0074】

第1の実施例ではn型層(n−ZnO層31及びn−MgZnO層32)3とp型層(p−MgZnO層)5の両方に窒素(N)をドープしているが、各層においてNの伝導性に与える影響は異なる。

【0075】

p型層5においては、N原子はOサイトの一部を置換してアクセプタとなり、MgZnOにp型の伝導性を付与する。ただし、Nをドープする際の成長温度は300℃≦Tg<800℃とする必要があり、好ましくは500℃≦Tg≦700℃である。この温度より成長温度が高すぎるとドープされたNはOサイトを置換せずp伝導性は付与されない。また、成長温度が低すぎると成長膜は3次元成長してしまい凹凸の激しい膜となってしまう。3次元成長膜では転位や点欠陥などドナー性欠陥が形成されるためp型伝導性を示さなくなってしまう。

【0076】

一方、n型層3の成長は800℃<Tg≦1100℃であることが必要で、好ましくは900℃≦Tg≦1100℃である。800℃よりも高い成長温度でドープされるNは膜中でN2分子の形態をとるためアクセプタは生成されないと考えられ、膜としてはp型伝導性を示さない。

【0077】

次に、第2の実施例(実施例2)として、ZnO基板1上にバッファ層2を成長し、その上にGa・N複合ドープn型ZnO層31を200nm成長し、更にその上にアンドープZnO層33を200nm成長した。また、比較例2として、Ga・N複合ドープn型ZnO層31の代わりにGaドープn型ZnO層を200nm成長したものを作製した。この構造において、SIMSによるGa濃度に関する深さ方向分析を行うことにより、Ga・N複合ドープn型ZnO層31又はGaドープn型ZnO層からアンドープZnO層33へのガリウム(Ga)の拡散の有無を確認した。

【0078】

図6は、本発明の第2の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【0079】

第1の実施例と同様、分子線エピタキシ(MBE)法にて作製する。まず、第1の実施例と同様に、ZnO基板1の表面を洗浄し、ZnOバッファ層2を作製した。

【0080】

次にZnOバッファ層2上に、Ga・N複合ドープn型ZnO層31を成長した。基板温度900℃にてZnビーム、Oラジカルビーム、GaビームおよびNラジカルビームを同時に基板1上に照射して行った。Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。又、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は450℃とした。又、Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。又、このGa・N複合ドープn型ZnO層31の膜厚は200nmとした。

【0081】

続いて、Ga・N複合ドープn型ZnO層31上に、アンドープのZnO層33を基板温度900℃にて成長した。Gaビーム及びNラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層31と同条件で成長を行った。その膜厚は、200nmとした。

【0082】

なお、図中点線で示すように、第1の実施例と同様、活性層4及びp型層5を積層し、p型透明電極6、ボンディング電極7及びn型電極8を作製することにより第2の実施例によるZnO系発光ダイオードを作製することができる。

【0083】

比較例2では、第2の実施例におけるGa・N複合ドープn型ZnO層31をGaドープn型ZnO層に置換している。Nラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層31と同条件で成長を行った。その膜厚も200nmとした。

【0084】

図7は、第2の実施例及び比較例2のn型ZnO系化合物半導体層のサンプルに関するSIMSによる分析結果を示すグラフである。

【0085】

比較例2にて作製したサンプルでは、Gaドープn型ZnO層から上のアンドープZnO層に対してGaの拡散が確認されている。これに対して、Gaドープn型ZnO層にNを複合させた実施例2のサンプルでは、アンドープZnO層33へのGaの拡散が殆ど見られておらず、Gaの拡散がNの複合ドープ(Ga・N複合ドープn型ZnO層31)により抑制できている事が示唆される。これは、GaとNとの間で結合が生じ、Ga元素が固定化されるためと考えられる。

【0086】

また、比較例2にてGaドープn型ZnO層まで成長させたサンプルにおけるGa濃度は3×1017(cm−3)であるのに対して、n型キャリア密度もほぼ3×1017(cm−3)であった。つまり、Gaドープn型ZnO層におけるGaの活性化率はほぼ1であった。

【0087】

これに対して、Ga・N複合ドープZnO層31まで成長させた第2の実施例によるサンプルにおけるGa濃度は6×1017(cm−3)であるのに対して、n型キャリア密度は5.5×1017(cm−3)であった。従って、Nを複合ドープさせたGaドープn型ZnO層31においても、Gaの活性化率は0.9以上であり、NドープによるGa活性化率への影響は非常に小さいものと思われる。

【0088】

次に、比較例3として、ZnO基板1上にバッファ層2を成長し、その上にGa高濃度ドープn型ZnO層を180nm成長し、その上にGa低濃度ドープn型ZnO層を120nm成長し、更にその上にまたGa高濃度ドープn型ZnO層を120nm成長し、その上にGa低濃度ドープn型ZnO層を80nm成長してn型ZnO系化合物半導体層のサンプルとした。この構造において、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散の有無を確認した。

【0089】

図8は、本発明の第3の実施例によるn型ZnO系化合物半導体層のサンプルの素子構造及び作製方法を説明するための概略的な断面図である。

【0090】

第3の実施例(実施例3)のn型ZnO系化合物半導体層のサンプルとして、比較例3におけるGaドープn型ZnO層全層にNを複合ドープしたサンプルを作製した。この構造において、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散の有無を確認した。

【0091】

第1の実施例及び第2の実施例と同様、分子線エピタキシ(MBE)法にて作製する。まず、第1の実施例と同様に、ZnO基板1の表面を洗浄し、ZnOバッファ層2を作製した。

【0092】

次にZnOバッファ層2上に、Ga高濃度・N複合ドープn型ZnO層35を成長した。基板温度900℃にてZnビーム,OラジカルビームおよびGaビーム、Nラジカルビームを同時に基板上に照射して行った。

【0093】

Znビームの照射は、固体ソースとして純度7NのZnを用い、Znビームフラックス強度(Jzn)を2×1015atoms/(cm2s)とした。Oラジカルビームの照射は、純度6Nの純酸素ガスを2sccmで無電極放電管に導入し、高周波パワー300Wでプラズマ化して行った。この酸素流量と高周波パワーよりOラジカル量(KoJo)は1×1015atoms/(cm2s)に制御される。

【0094】

また、Gaビームの照射は、固体ソースとして純度7NのGaを用いている。Gaビームフラックス強度はクヌーセンセルの加熱温度により制御しており、その温度は470℃とした。以上により成長した膜中のGa濃度は3×1018cm−3程度となるはずである。膜厚は180nmとした。

【0095】

Nラジカルビームの照射は、純度7Nの純窒素ガスを0.5sccmで無電極放電管に導入し、高周波パワー90Wでプラズマ化して行った。以上により成長した膜中のGa濃度は3×1017cm−3以上となり、窒素(N)濃度は、1×1020cm−3以上となる。

【0096】

次にGa高濃度・N複合ドープn型ZnO層35上に、Ga低濃度・N複合ドープn型ZnO層36を成長した。成長条件はGaのクヌーセンセル温度を450℃とした以外は上記Ga高濃度・N複合ドープn型ZnO層35と同等とした。以上により成長した膜中のGa濃度は3×1017cm−3程度となるはずである。膜厚は120nmとした。

【0097】

次にGa低濃度・N複合ドープn型ZnO層36上に、更にGa高濃度・N複合ドープn型ZnO層37を成長した。成長条件は上記Ga高濃度・N複合ドープn型ZnO層35と同等とし、膜厚は120nmとした。

【0098】

次にGa高濃度・N複合ドープn型ZnO層37上に、更にGa低濃度・N複合ドープn型ZnO層38を成長した。成長条件は上記Ga低濃度・N複合ドープn型ZnO層36と同等とし、膜厚は80nmとした。

【0099】

なお、図中点線で示すように、第1の実施例と同様、活性層4及びp型層5を積層し、p型透明電極6、ボンディング電極7及びn型電極8を作製することにより第3の実施例によるZnO系発光ダイオードを作製することができる。

【0100】

比較例3では、第3の実施例におけるGa・N複合ドープn型ZnO層35〜38をGaドープn型ZnO層としている。Nラジカルビームの照射を停止したこと以外は、Ga・N複合ドープn型ZnO層35〜38と同条件で成長を行った。

【0101】

第3の実施例によるサンプル及び比較例3によるサンプルについて、SIMSによるGa濃度に関する深さ方向分析を行い、Ga高濃度ドープn型ZnO層からGa低濃度ドープn型ZnO層へのGaの拡散を確認した。

【0102】

図9は、第3の実施例及び比較例3のサンプルに関するSIMSによる分析結果を示すグラフである。

【0103】

比較例3のサンプルのGa濃度を点線で、実施例3のサンプルのGa濃度を太線で示す。また、実施例3のサンプルのN濃度を実線で示す。比較例3のGaのみドープし、Ga濃度を変化させたサンプルでは、Gaが拡散してしまい、濃度分布が平均化されているのが分かる。これに対して、実施例3のNを複合ドープしたサンプルでは、Ga濃度分布が平均化されること無く維持されている。これはNの複合ドープによる効果と考えられる。

【0104】

図13に示す従来の半導体発光素子のサンプル(比較例1)では、図15に示すようにNをドープしているにも拘らずp型層5でGaがやや拡散している。この原因としてp型層5は700℃で成長を行っている為、結晶品質がやや低く、成長時に形成される欠陥を介してGaが拡散される為と思われる。従って、Ga・N複合ドープZnO系半導体層の中で、Gaを拡散させない為には層自体が欠陥の少ない膜であることも好ましい。具体的にはピットの少ないことも必要である。

【0105】

図10(A)及び(B)は、ZnO基板上に基板温度700℃で成長したNドープZnO層と、基板温度900℃で成長したGa・N複合ドープZnO層のAFM(原子間力顕微鏡)による観察結果を表す写真である。それぞれ上段は15μm四方、下段は1μm四方の写真である。NドープZnO層は、第2の実施例によるサンプルにおけるp型MgZnO層5と同条件で作製した。また、Ga・N複合ドープZnO層は、第2の実施例のサンプルにおけるGa・N複合ドープMgZnO層32と同条件で作製した。

【0106】

図10(A)は、ZnO基板上に基板温度700℃で成長したNドープZnO層のAFMによる観察結果である。細かなピットが無数に有る(3×107個/cm2)ことが分かる。成長温度が700℃のためと考えられる。このような状態ではNをドープしてもピットを介してGaが拡散する可能性が大きい。

【0107】

図10(B)は、基板温度900℃で成長したGa・N複合ドープZnO層のAFMによる観察結果である。ピットが少ない(4×104個/cm2未満)ことが分かる。成長温度が900℃のためで、この様なGa・N複合ドープZnO系膜ではGaが固定化され拡散は抑制される。

【0108】

以上、本発明の実施例によれば、Gaドープn型ZnO系半導体層を形成する際、Gaと一緒にNを複合ドープすることにより、Gaドープn型ZnO系半導体層以外の他の層に対するGaの拡散が抑制される。その結果、Gaの拡散による他の層の結晶性悪化が抑制される。

【0109】

また、活性層では非発光中心となる欠陥の生成が抑えられる。又、p型層では欠陥の形成に伴うn型キャリアの生成が抑えられる。

【0110】

さらに、発光素子において、閾値電圧が少なくともZnOのバンドギャップ(約3.3V)以上であり、かつ発光効率が向上する。

【0111】

さらに、本発明の実施例によれば、Gaドープ層における表面平坦性が向上される。ZnO系半導体発光素子を構成するn型ZnO系半導体層中のn型ドーパント、例えばGaの濃度としては1×1017〜1×1019cm−3程度がドープされる。しかし、Ga濃度が1×1018cm−3を超えると、成長膜表面の凹凸は激しくなり、3次元成長してしまう。n型ZnO系半導体層が3次元成長してしまうと、更にその上に成長される活性層或いはp型層も3次元成長してしまう。凹凸の激しい3次元成長膜は転位や点欠陥が多く、発光素子において発光効率や寿命の低下につがるため好ましくない。しかし、複合ドーパントとしてNをGaドープn型ZnO系半導体層にドープすることにより、3次元成長は抑制され、表面平坦性の優れたn型ZnO系半導体層を得ることが出来る。膜中へのN混入に伴うサーファクタント効果が働いた結果と考えられる。

【0112】

近年の薄膜成長の有力な研究手法のひとつに、サーファクタント媒介エピタキシ(surfactantmediated epitxy)がある。この方法は、サーファクタントと呼ばれる表面活性剤(原子あるいは分子)を用いて、薄膜の成長様式を人工的に変化させる手法であり、エピタキシャル成長制御の有用な手段になっている。たとえば、特開2004−221352号公報では水素をサーファクタントとして用いる技術が開示されている。

【0113】

さらに、本発明の実施例によれば、n型ZnO半導体層中において意図的に形成したGa濃度分布を、Nの複合ドープにより、拡散による平均化無く維持することが出来る。

【0114】

発光ダイオードを構成するn型半導体層において、膜厚方向でキャリア濃度に連続的または段階的な勾配を持たせるなど意図的な分布を持たせる方法が、例えば特許2663814号公報や特開2004−95649号公報にて提案されている。これにより発光ダイオードの発光輝度は大幅に向上することが示されている。

【0115】

特に特開2004−95649号公報ではZnO系半導体発光素子を構成するn型ZnO系半導体層において、n型キャリア濃度に勾配を持たせる事が示されている。具体的には、n型ZnO系半導体層の活性層に遠い側から近い側に向かってn型キャリア濃度が減少するような勾配を持たせることが開示されている。

【0116】

これにより、ZnO系半導体層全体のキャリア濃度が低くても十分な電流広がりが得られ、又、ドーピング総量を低く抑えられるので、結晶性を損なわず、結晶性の良好なZnO系半導体層を形成できる。その結果、発光効率が高く、信頼性に優れた発光素子を実現できる。

【0117】

このn型ZnO系半導体層でn型キャリア濃度の分布を持たせる手法は、絶縁性基板上(例えばサファイア基板上)に発光デバイス構造を形成する場合にも独特の効果が得られる。

【0118】

図11は、絶縁性基板上に形成する発光デバイス構造の一例を示す概略断面図である。

【0119】

絶縁性基板41上(例えばサファイア基板上)に発光デバイス構造を形成する場合では、n型電極48及びp型電極46を同一面に作製する必要があり、半導体の膜面に平行な方向に電流が流れる部分が存在する。

【0120】

この様な構造をZnO系化合物半導体素子で採用した場合、n型層43の比抵抗が大きく、電流広がりが不十分となり、電流は活性層44までの最短距離を主に流れる事になり、n型電極48に近いメサ構造の端に電流が集中し、メサ外周部しか発光しない問題が生じてしまう。

【0121】

図12は、本発明の実施例によるN複合ドープにより、所望の不純物濃度分布を維持したn型半導体層を有する半導体発光素子の一例を示す概略断面図である。

【0122】

図に示すように、n型電極48に接する部分を有し、半導体の積層方向に対して垂直方向に電流が流れる部分として、高キャリア濃度のn型ZnO系半導体層53を、結晶性を損なわない程度に薄く形成し、その上には結晶品質の良い低キャリア濃度のn型層63を形成することにより、電流集中の無い面発光の素子を得ることができる。

【0123】

n型キャリア濃度に勾配を持たせるには、GaやAl、In等のn型不純物濃度に勾配を持たせる必要がある。具体的には、n型不純物濃度の勾配を連続的にする方法がある。これにより、急峻な結晶成長変化を伴わないので、クラックやその他欠陥の発生を低減でき、発光効率および信頼性に優れた発光素子を実現できる。

【0124】

一方、他の方法として、一定のn型不純物濃度を有する単層を複数積層して構成し、単層の不純物濃度を隣接する層毎に減少或いは増加させ、段階的な勾配を持たせる方法もある。これにより、レーザーアブレーション法など不純物濃度を連続的に変化させにくい製造方法においても結晶成長条件の変化をある程度緩和でき、クラックやその他欠陥の発生を低減でき、やはり発光効率および信頼性に優れた発光素子を実現できる。

【0125】

n型ZnO系半導体層中でのn型不純物量の分布としては、活性層より遠い側で1×1018(cm−3)〜1×1020(cm−3)、活性層に近い側で1×1017(cm−3)〜1×1019(cm−3)程度で、好ましくは活性層より遠い側で1×1019(cm−3)程度、近い側で1×1018(cm−3)程度が望ましく、活性層に近づくにつれて不純物濃度が減少する分布をとる。

【0126】

しかし、実際にはn型不純物量の制御を行いながらの成長だけでは、その他の層(例えば活性層やp型ZnO系半導体層)を成長した後には、n型ZnO系半導体層中のn型不純物は拡散により平均化され、意図したドープ濃度分布(キャリア濃度分布)を維持することは非常に難しい。

【0127】

この問題を解決する方法として、本発明の実施例によれば、Ga等のn型不純物と共にNを複合ドープすることにより、n型不純物の拡散は抑制され、意図した不純物濃度分布を維持したn型半導体層を得ることが出来る。

【0128】

なお、本発明の各実施例によるGa・N複合ドープ層においては、少なくともGa濃度と同等のN濃度が必要である。n型層中のGa濃度としては1×1017〜1×1019cm−3程度がドープされる。1×1017より低いと、半導体発光素子のn型層としてはn型キャリア密度が低すぎる。また、1×1019cm−3より多いとn型層は3次元成長し、結晶性も著しく低下してしまう。

【0129】

従って、複合ドープするN濃度としては少なくとも同程度のN濃度が必要であるが、更に高い濃度でも良く5×1020cm−3程度まではドープしても結晶性の悪化やn型キャリア密度への影響は無い。Gaの拡散抑制および表面平坦性に優れた膜を得る観点からは3×1020cm−3程度が望ましい。但し、これよりN濃度が高いと、やはりn型層の結晶性は著しく低下してしまう。

【0130】

なお、第1〜第3の実施例ではn型ZnO系半導体層から他の層に拡散してしまう元素としてGaを挙げたが、これに限定されるものではない。ZnO系半導体においてn型ドーパントとして用いられるIII族元素としてはAlやInも挙げられ、これらもZnO中で拡散することが知られているが、第1〜第3の実施例のNの複合ドープによる拡散抑制の効果は、このAlやInに対しても見られる。

【0131】

なお、第1〜第3の実施例によるGa・N複合ドープn型ZnO系半導体層としては、ZnOの他に、例えば[MgaZn1−aO、CdaZn1−aO、BeaZn1−aO、CaaZn1−aO(ともに、0<a<1)]や、[ZnO1−bSb、ZnO1−bSeb、ZnO1−bTeb(ともに0<b<1)]などといったZnO系の種々の多元系混晶層を用いることができる。この場合、図1に示すZnO系化合物半導体の製造装置に、適宜Cdソースガン、Beソースガン、Caソースガン、Sソースガン、Seソースガン、Teソースガン等を追加する。

【0132】

なお、本発明の実施例は、短波長(紫外線〜青色の波長)発光ダイオード(light emitting diode;LED)或いは、短波長レーザーダイオード(Laser diode;LD)及び、その応用製品、例えば、各インジケータやLEDディスプレイなどに適用可能である。

【0133】

また、白色LED及び、その応用製品、例えば、照明器具、各インジケータ、ディスプレイ、各表示器のバックライトなどにも適用可能である。また、ZnO系電極(例えば透明導電膜)、及びその応用製品、ZnO系トランジスタなど種々の電子デバイス及びその応用製品、ZnO系センサ(例えば湿度センサ、紫外線センサなど)及びその応用製品にも適用可能である。

【0134】

さらに、ZnO系化合物半導体発光素子だけではなく、例えば、トランジスタや、透明導電膜、圧電素子、熱電素子、紫外線センサなどZnO系半導体層をその一部に包括するような種々のZnO系化合物半導体素子及びその半導体素子の応用製品に適用可能である。

【0135】

また、Ga等のIII族元素が拡散してしまう他の層は、p型半導体層5や活性層4に限らず、例えば、本発明の実施例をHEMT(高電子移動度トランジスタ)に適用する場合には、アンドープZnO層であることも考えられる。

【0136】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【符号の説明】

【0137】

1 ZnO基板

2 バッファ層

3、43、53、63 n型半導体層

4、44 活性層

5、45 p型半導体層

6、46 p型透光性電極

7 ボンディング用パッド電極

8、48 n型電極

11 超高真空容器

12 反射高速電子線回折(RHEED)用ガン

13 反射高速電子線回折(RHEED)用スクリーン

14 亜鉛(Zn)ソースガン

15 酸素(O)ラジカルソースガン

16 基板加熱ヒータ

17 基板

18 マグネシウム(Mg)ソースガン

19 窒素(N)ラジカルソースガン

20 ガリウム(Ga)ソースガン

31 Ga・N複合ドープn型ZnO層

32 Ga・N複合ドープMgZnO層

33 アンドープのZnO層

35、37 Ga高濃度・N複合ドープn型ZnO層

36、38 Ga低濃度・N複合ドープn型ZnO層

41 絶縁性基板

【特許請求の範囲】

【請求項1】

III族元素とともに窒素(N)がドープされたn型半導体層と、

前記n型半導体層の上方に形成されたp型半導体層と、

前記n型半導体層と前記p型半導体層との間に形成された活性層と

を含むZnO系化合物半導体素子。

【請求項2】

前記n型半導体層にドープされる窒素(N)の濃度が、前記III族元素以上、3×1020cm−3以下である請求項1記載のZnO系化合物半導体素子。

【請求項3】

前記n型半導体層にドープされるIII族元素の濃度は、膜厚方向で分布を持つ請求項1又は2記載のZnO系化合物半導体素子。

【請求項4】

前記n型半導体層にドープされるIII族元素の濃度は、前記活性層に近づくにつれて小さくなる請求項3記載のZnO系化合物半導体素子。

【請求項5】

前記n型半導体層にドープされるIII族元素の濃度は、前記活性層より遠い側で1×1018(cm−3)〜1×1020(cm−3)であり、前記活性層に近い側で1×1017(cm−3)〜1×1019(cm−3)である請求項4記載のZnO系化合物半導体素子。

【請求項6】

前記n型半導体層にドープされるIII族元素の濃度は、連続的な傾斜を有する請求項3〜5のいずれか1項に記載のZnO系化合物半導体素子。

【請求項7】

前記n型半導体層にドープされるIII族元素の濃度は、段階的な傾斜を有する請求項3〜5のいずれか1項に記載のZnO系化合物半導体素子。

【請求項8】

基板を準備する工程と、

MBE法を用いて、前記基板上に、III族元素とともに窒素(N)がドープされたn型半導体層を形成する工程と、

MBE法を用いて、前記n型半導体層上に活性層を形成する工程と、

MBE法を用いて、前記活性層上に、p型半導体層を形成する工程と

を有するZnO系化合物半導体素子の製造方法。

【請求項9】

前記n型半導体層を形成する工程は、800℃よりも高い成長温度で窒素(N)をドープする請求項8記載のZnO系化合物半導体素子の製造方法。

【請求項10】

前記p型半導体層を形成する工程は、800℃よりも低い成長温度で窒素(N)をドープする請求項8又は9記載のZnO系化合物半導体素子の製造方法。

【請求項1】

III族元素とともに窒素(N)がドープされたn型半導体層と、

前記n型半導体層の上方に形成されたp型半導体層と、

前記n型半導体層と前記p型半導体層との間に形成された活性層と

を含むZnO系化合物半導体素子。

【請求項2】

前記n型半導体層にドープされる窒素(N)の濃度が、前記III族元素以上、3×1020cm−3以下である請求項1記載のZnO系化合物半導体素子。

【請求項3】

前記n型半導体層にドープされるIII族元素の濃度は、膜厚方向で分布を持つ請求項1又は2記載のZnO系化合物半導体素子。

【請求項4】

前記n型半導体層にドープされるIII族元素の濃度は、前記活性層に近づくにつれて小さくなる請求項3記載のZnO系化合物半導体素子。

【請求項5】

前記n型半導体層にドープされるIII族元素の濃度は、前記活性層より遠い側で1×1018(cm−3)〜1×1020(cm−3)であり、前記活性層に近い側で1×1017(cm−3)〜1×1019(cm−3)である請求項4記載のZnO系化合物半導体素子。

【請求項6】

前記n型半導体層にドープされるIII族元素の濃度は、連続的な傾斜を有する請求項3〜5のいずれか1項に記載のZnO系化合物半導体素子。

【請求項7】

前記n型半導体層にドープされるIII族元素の濃度は、段階的な傾斜を有する請求項3〜5のいずれか1項に記載のZnO系化合物半導体素子。

【請求項8】

基板を準備する工程と、

MBE法を用いて、前記基板上に、III族元素とともに窒素(N)がドープされたn型半導体層を形成する工程と、

MBE法を用いて、前記n型半導体層上に活性層を形成する工程と、

MBE法を用いて、前記活性層上に、p型半導体層を形成する工程と

を有するZnO系化合物半導体素子の製造方法。

【請求項9】

前記n型半導体層を形成する工程は、800℃よりも高い成長温度で窒素(N)をドープする請求項8記載のZnO系化合物半導体素子の製造方法。

【請求項10】

前記p型半導体層を形成する工程は、800℃よりも低い成長温度で窒素(N)をドープする請求項8又は9記載のZnO系化合物半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図11】

【図12】

【図13】

【図14】

【図15】

【図10】

【公開番号】特開2011−96902(P2011−96902A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−250540(P2009−250540)

【出願日】平成21年10月30日(2009.10.30)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月30日(2009.10.30)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]