ZnO系半導体層の製造方法及びZnO系半導体発光素子の製造方法

【課題】NのドープされたZnO系半導体層の新規な製造方法を提供する。

【解決手段】ZnO系半導体層の製造方法は、(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、(b)(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、(c)酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程とを有する。

【解決手段】ZnO系半導体層の製造方法は、(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、(b)(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、(c)酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ZnO系半導体層の製造方法及びZnO系半導体発光素子の製造方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップエネルギーを持つ直接遷移型の半導体で、励起子の束縛エネルギーが60meVと他の半導体に比べて比較的大きい。また、原材料が安価であるとともに、環境や人体への害が少ないという特徴を有する。このため、ZnOを用いた高効率・低消費電力で環境性に優れた発光素子の実現が期待されている。

【0003】

ZnOを用いた発光素子は、例えば、基板上にn型ZnO系半導体層、ZnO系発光層、p型ZnO系半導体層を順に積層し、n型半導体層表面または基板表面上にn側電極を形成し、p型ZnO系半導体層の表面にp側電極を形成した構造とされる。基板は特に限定されないが、格子ミスマッチの少ないZnO系半導体基板が望ましい。

【0004】

p型ZnO系半導体層を得る方法として、主に、ZnO中へのV族元素のドープが有効とされ、その中でもN原子のドープが、効果的かつ毒性が少なく、積極的に試みられている。

【0005】

NドープZnO膜の形成手法として、Zn3N2膜を形成し、これを酸素雰囲気下で加熱し酸化することによってNドープZnO膜を得る手法が提案されている。しかし、表面平坦性等の優れたNドープZnO膜を得ることは難しい。

【先行技術文献】

【特許文献】

【0006】

【非特許文献1】J. Mater. Res., 18, 8‐13 (2003)

【非特許文献2】Phys. Stat. Sol. (c) 2,1119‐1124 (2005)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の一目的は、NのドープされたZnO系半導体層の新規な製造方法、及び、これを利用したZnO系半導体発光素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、(b)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、(c)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程とを有するZnO系半導体層の製造方法が提供される。

【発明の効果】

【0009】

酸素を含まないガス雰囲気中での昇温後に、酸素を含むガスを供給して(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化することにより、表面平坦性等に優れたNドープMgyZn1−yO(0≦y≦0.6)膜を形成することが容易になる。

【図面の簡単な説明】

【0010】

【図1】図1は、MBE装置の概略断面図である。

【図2】図2は、Zn3N2膜の成長速度の、Znフラックス及び成長温度依存性を示すグラフである。

【図3】図3は、赤外線ランプヒーターを用いた酸化炉の概略断面図である。

【図4】図4は、Zn3N2、Mg3N2、ZnO、及びMgOの諸物性をまとめた表である。

【図5】図5は、a面サファイア基板上に成長したZn3N2単結晶膜に対するXRDの2θ−ω測定結果を示すグラフである。

【図6】図6Aは、平坦なZnO膜またはZnMgO膜に対して得られるストリークパターンのRHEED像であり、図6Bは、発光ダイオード素子サンプルに対して得られる一般的なI−V特性を示すグラフである。

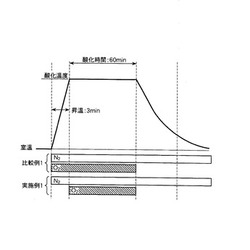

【図7】図7は、第1比較例及び第1実施例の酸化工程における、N2ガス及びO2ガスの供給状態、及び温度変化を示すタイミングチャートである。

【図8】図8は、第1比較例のサンプルの評価結果である。

【図9】図9は、第1実施例のサンプルの評価結果である。

【図10】図10は、第2実施例のサンプルの評価結果である。

【図11】図11A及び図11Bは、第2実施例のサンプルのRHEED像である。

【図12】図12A〜図12Cは、第2実施例のサンプルのAFM像である。

【図13】図13は、第4実施例(及び第2比較例)のZnO系半導体発光素子の概略断面図である。

【図14】図14は、第2比較例及び第4実施例のサンプルの評価結果である。

【発明を実施するための形態】

【0011】

本願発明者らは、以下に説明するように、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化することにより、NがドープされたMgyZn1−yO(0≦y≦0.6)膜を得る新規な技術を提案する。

【0012】

ZnOにMgを添加してMgZnOとすることにより、バンドギャップを広げることができる。ただし、ZnOはウルツ鉱構造で、MgOは岩塩構造であるため、Mg組成が高すぎると相分離を起こしてしまう。

【0013】

MgZnOのMg組成をyと明示したMgyZn1−yOにおいて、Mg組成yは、ウルツ鉱構造を保つため0.6以下とするのが好ましい。なお、Mg組成y=0も含めることにより、MgyZn1−yOという表記に、Mgの添加されていないZnOも含める。

【0014】

まず、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜、及び、ZnO系化合物半導体層を成長させる結晶製造装置について説明する。結晶製造手法として、例えば、分子線エピタキシ(MBE)が用いられる。なお、ここで、ZnO系半導体は、少なくともZnとOとを含む。

【0015】

図1は、MBE装置の概略断面図である。真空チャンバー1が、Znソースガン2、Mgソースガン3、(必要に応じて)Gaソースガン4、Oソースガン5、及び、Nソースガン6を備える。Znソースガン2、Mgソースガン3、Gaソースガン4は、それぞれ、Zn固体ソース、Mg固体ソース、及びGa固体ソースを収容するクヌーセンセルを含み、Znビーム、Mgビーム、Gaビームを出射する。固体ソースとして、例えば、Znは純度7Nのものを用い、Mgは純度6Nのものを用いることができる。

【0016】

なお、ZnO系半導体のn型導電性は、n型不純物を添加しなくても得ることができるが、Gaを、n型キャリア濃度を高めるために添加することもできる。

【0017】

Oソースガン5、Nソースガン6は、それぞれ、例えば13.56MHzのラジオ周波(RF)を用いた無電極放電管を含み、Oラジカルビーム、Nラジカルビームを出射する。O源となるO2ガスが、マスフローコントローラ5aを介して、Oソースガン5に供給される。N源となるN2ガスが、マスフローコントローラ6aを介して、Nソースガン6に供給される。例えば、O2ガスは純度6Nのものを用い、N2ガスは純度7Nのものを用いることができる。

【0018】

真空チャンバー1内に、ヒータを含む基板ホルダ7が配置され、ホルダ7が基板8を保持する。基板8上に、所望のビームを供給することにより、所望の組成の結晶層を成長させることができる。

【0019】

本MBE装置は、反射高速電子回折(RHEED)用のガン9、及びRHEED像を映すスクリーン10も備える。RHEED像から、成長した結晶層の表面平坦性を評価できる。結晶が2次元成長し表面が平坦である場合は、RHEED像がストリークパターンを示し、結晶が3次元成長し表面が平坦でない場合は、RHEED像はスポットパターンを示す。

【0020】

Zn3N2膜を形成する場合、基板にZnフラックスビームとNフラックスビームを照射する。Znのフラックス強度をJZnとし、Nラジカルのフラックス強度をJNとする。また、Zn3N2結晶のN終端面へのZnの付着のしやすさを示す係数(Znの付着係数)をKZnとし、Zn終端面へのNの付着のしやすさを示す係数(Nの付着係数)をKNとする。

【0021】

Znの付着係数KZnとフラックス強度JZnとの積であるKZn・JZnは、基板の単位面積に単位時間あたりに付着するZn原子の個数を示す。また、Nの付着係数KNとフラックス強度JNとの積であるKN・JNは、基板の単位面積あたりに付着するN原子の個数を示す。

【0022】

Zn3N2膜の成長速度GZn3N2は、

GZn3N2 = [(KZn・JZn)−1+(KN・JN)−1]−1 ・・・(1)

と表すことができる。

【0023】

次に、Zn3N2膜を成長させた実験について説明する。基板温度を200℃〜250℃とし、Znのフラックス強度をJZn=2.0×1014〜4.3×1015atoms/cm2sとし、Nラジカルビームの照射条件を、N2流量2sccm、RFパワー300Wと一定にして、a面サファイア単結晶基板上にZn3N2膜を成長させた。得られたZn3N2膜は、金属光沢を有したダークグレー色を呈す。

【0024】

図2は、Zn3N2膜の成長速度の、Znフラックス及び成長温度依存性を示すグラフである。横軸は、atoms/cm2s単位で表したZnフラックスJZnであり、縦軸は、nm/h単位で表したZn3N2膜の成長速度である。成長温度(Tg)200℃、225℃、及び250℃の結果を、それぞれ、丸、四角、三角のプロットで示す。

【0025】

Zn3N2膜の成長速度は、成長温度に大きく依存し、成長温度の増加とともに減少することがわかる。図2中には、成長速度のZnフラックス依存性を、上式(1)でフィッティングした結果を曲線で示している。kNJNを2×1014atoms/cm2sとして、成長温度Tgが200℃、 225℃、 250℃の時、それぞれ、Znの付着係数kZnが0.2、0.03、 0.002であると見積もられた。Zn3N2膜は、成長温度300℃を超えると全く成長しなかった。

【0026】

Zn3N2膜の結晶性を、RHEEDで評価した。成長温度が200℃〜250℃の範囲において、成長速度が100nm/h以下の場合に、RHEED像はストリークで(4×4)の再構築パターンを示し、Zn3N2単結晶膜がエピタキシャル成長することがわかった。成長速度が100nm/h以上では、RHEED像がリングパターンを示し、多結晶膜が成長することがわかった。

【0027】

さらに、c面サファイア基板上にZn3N2膜を成長させる実験と、ZnO基板上にZn3N2膜を成長させる実験も行った。

【0028】

上述の単結晶膜が成長する成長条件で、c面サファイア基板上にZn3N2膜を成長させた場合は、RHEED像がスポット−リングパターンとなり、多結晶膜しか成長しないことを確認した。

【0029】

上述の単結晶膜が成長する成長条件で、ZnO基板上にZn3N2膜を成長させた場合は、a面サファイア基板上に成長させた場合と同様に、RHEED像がストリークで(4×4)の再構築パターンを示し、Zn3N2単結晶膜がエピタキシャル成長することがわかった。

【0030】

次に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させる酸化装置について説明する。

【0031】

図3は、酸化炉の一例であり、赤外線ランプヒーターを用いた酸化炉の概略断面図である。石英管21の両端が、金属フランジ22によって密閉されており、片方の金属フランジ部分から、O2ガス及びN2ガスを、流量を調整しながら導入する事ができ、もう片方の金属フランジ部分から、導入ガスを排気できる仕組みとなっている。O2ガスは、例えば純度6Nのものを用い、N2ガスは、例えば純度7Nのものを用いることができる。

【0032】

石英管21内に設置されたSiC製サンプル台23上に、試料24が載置される。石英管21外部に、赤外線ランプ25を含む赤外線加熱装置26が配置され、赤外線ランプ25からの光をサンプル台23上に集光することにより、試料24が加熱される。サンプル台23内部で試料直下に設置した熱電対27により、試料温度が確認される。

【0033】

後述の第1実施例等で説明するように、Zn3N2膜を酸化すると、膜の色は、金属光沢のダークグレー色から透過性のあるブラウン色に変化し、さらに酸化が進み完全にZnO膜となった時は、無色で透明となる。これは、バンドギャップの変化に対応していると考えられる。

【0034】

図4は、Zn3N2、Mg3N2、ZnO、及びMgOの諸物性をまとめた表である。Zn3N2は、バンドギャップが1.06eVとSiのバンドギャップ(1.1eV)に近く、Siと同様の色を呈す。Zn3N2膜の酸化が一部進むと、ZnOに変化している部分とZn3N2の部分が混在している状態になり、OドープZn3N2は、若干バンドギャップが拡がることが推察される。その結果、膜はブラウン色となる。さらに酸化が進み、膜全体がZnOに変化すると、ZnOのバンドギャップは3.37eVであり可視光領域で透明であるため、無色透明な膜が得られる。

【0035】

次に、第1比較例及び第1〜第3実施例と、第2比較例及び第4実施例とについて説明する。第1比較例及び第1〜第3実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させて、MgyZn1−yO(0≦y≦0.6)膜を得た単膜のサンプルを作製した。

【0036】

第2比較例及び第4実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させて得たMgyZn1−yO(0≦y≦0.6)膜を利用して、ZnO系半導体発光素子を作製した。

【0037】

第1比較例及び第1〜第3実施例で作製した単膜サンプルに対しては、目視による着色の確認、X線回折(XRD)やRHEEDによる結晶の評価、微分干渉顕微鏡や原子間力顕微鏡(AFM)による表面平坦性の確認、粘着テープによる基板への密着性の確認、ホール測定による電気特性の確認、及び、2次イオン質量分析(SIMS)によるN濃度の確認を、必要に応じて行った。

【0038】

XRDは、2θ−ω測定を行った。図5は、a面サファイア基板上に成長したZn3N2単結晶膜の2θ−ω測定結果を示すグラフである。

【0039】

サファイア基板の(11−20)面及び(22−40)面からの回折ピークと、Zn3N2の(222)面及び(444)面からの回折ピークのみが観測され、サファイアの(11−20)面上に、Zn3N2の(111)面がエピタキシャル成長していることがわかる。Zn3N2の(222)面及び(444)面の回折ピークの酸化による変化を確認した。

【0040】

RHEED像に関し、平坦性に優れたZnO膜またはMgZnO膜の[11−20]方向のRHEED像として、通常図6Aに示す様なストリークパターンが得られるはずである。

【0041】

AFMによる観察結果からは、2乗平均平方根(RMS)表面粗さ(単位;nm)を求めた。

【0042】

剥離試験は、粘着テープ(ニチバン株式会社製セロハンテープCT24)を使用し、粘着テープを指の腹で膜に密着させた後に剥がして、膜の剥離の有無を確認した。

【0043】

第2比較例及び第4実施例で作製したデバイスサンプルに関しては、I−V特性の測定及び発光状態を確認した。

【0044】

I−V特性に関しては、図6Bの様な特性が考えられる。図6Bの実線で示す特性は理想的なダイオード特性と言え、順バイアス特性、逆バイアス特性ともにリーク電流が無い。破線で示す特性は、逆バイアス特性においては耐電圧が低く、順バイアス特性においても閾値電圧よりも低い電圧から微小電流が流れ始めており、リーク電流の有る特性と言える。

【0045】

第1比較例について説明する。まず、MBE装置内でa面サファイア基板にサーマルアニールを施し、基板表面を洗浄した。サーマルアニールは、1×10−9Torrの高真空下において、900℃で30分行った。

【0046】

続いて、基板温度を225℃とし、Znビーム及びNラジカルビームをa面サファイア単結晶基板上に照射して、厚さ200nmのZn3N2単結晶層を成長させた。Znビームは、フラックス強度(JZn)を7.9×1014atoms/(cm2s)として照射した。Nラジカルビームは、N2流量を2sccmとし、RFパワーを300Wとして照射した。この条件は、Nラジカルビーム量(KNJN)としては、2×1014atoms/(cm2s)に相当する。

【0047】

次に、Zn3N2層を形成したa面サファイア基板をMBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、N2ガスとO2ガスを同時に導入しながら、サンプルを酸化温度に加熱して、Zn3N2層を酸化した。酸化温度を、600℃、620℃、650℃と変化させた。

【0048】

図7は、第1比較例の酸化工程における温度変化と、N2ガス及びO2ガスの導入状態を示すタイミングチャートである。N2ガスとO2ガスを同時に導入しながら、室温からサンプルの加熱を開始した。酸化温度に達するまでの昇温時間は3分であった。酸化温度に到達してから、温度一定で酸化時間60分の酸化を行った。酸化時間が経過した後は、O2ガスを止め、N2ガスのみを導入しながら室温まで冷却した。O2ガスの導入流量は、室温から酸化終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。

【0049】

図8に、第1比較例のサンプルの評価結果をまとめる。評価結果として、着色確認の写真、XRDパターン、微分干渉顕微鏡像、及び、剥離試験による剥離の有無を示す。

【0050】

酸化温度が600℃の場合は、膜全体が着色している。XRD測定結果より、ZnOへの変化は進んでいるものの、反応せずに残ったZn3N2が存在していることがわかる。微分干渉顕微鏡により、表面に析出物が観察される。粘着テープによる剥離試験では、剥離は生じなかった。

【0051】

XRDの回折強度のデータベースであるJCPDSカードによれば、Zn3N2(立方晶)のZn3N2(444)面の強度は、Zn3N2(222)面の強度よりも低くなる。しかし、酸化温度600℃の場合のXRD測定結果では、Zn3N2(444)面のピーク強度は、Zn3N2(222)面よりも高い。このことは、ZnOが表面側に形成されているものの、Zn3N2が深い位置側ほど残っていることを示唆すると考えられる。

【0052】

酸化温度を620℃以上にすると、XRD測定結果より、膜全体が酸化され、Zn3N2が残っていないことがわかる。しかし、微分干渉顕微鏡と目視の観察からわかるように、膜表面の凹凸が非常に激しく、凹凸に起因して白濁している。また、粘着テープによる剥離試験では、基板界面で簡単に剥離してしまった。

【0053】

なお、第1比較例として、また、室温から酸化温度に昇温し酸化が終了するまでの雰囲気を、N2ガスを混入させずO2ガスのみとして、同様に酸化温度を変化させたテストも行ったが、同様の結果が得られた。

【0054】

次に、第1実施例について説明する。まず、第1比較例と同様にして、a面サファイア基板上に、Zn3N2単結晶層を成長させた。その後、以下のようにして、Zn3N2単結晶層を酸化した。

【0055】

図7に、第1実施例の酸化工程における温度変化と、N2ガス及びO2ガスの導入状態を表すタイミングチャートも示す。サンプルを酸化炉内に設置して炉内をN2ガスでパージした後、N2ガスのみを導入しながら常温から酸化温度まで昇温し、酸化温度に到達した直後にO2ガスを混入させ、温度一定で酸化時間60分の酸化を行った。O2ガスの導入流量は、酸化温度到達直後から酸化時間終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。酸化温度を、530℃、560℃、590℃と変化させた。

【0056】

図9に、第1実施例のサンプルの評価結果をまとめる。酸化温度が530℃の場合は、膜が薄く着色している。XRD測定結果より、ZnOへの変化は進んでいるものの、反応せず残ったZn3N2が微量に存在していることがわかる。酸化温度が530℃より低い場合は、膜の表面側はZnOに変化するものの、内部側には未反応のZn3N2が残るものと思われる。微分干渉顕微鏡により、表面に析出物が観察される。粘着テープによる剥離試験で、剥離は生じなかった。

【0057】

酸化温度を560℃にすると、XRD測定結果より、膜全体が酸化され、Zn3N2が残っていないことがわかる。また、微分干渉顕微鏡と目視の観察からわかるように、膜は無色透明で、表面は平坦であった。さらに、粘着テープによる剥離試験で、剥離は生じなかった。

【0058】

酸化温度を590℃にすると、XRD測定結果に、Zn3N2、ZnOともにピークがみられない。Zn3N2が昇華して、膜全体が消失してしまったことにより、ZnOが形成されなかったと考えられる。

【0059】

第1実施例の実験より、酸素を含まない雰囲気下で昇温した後に酸素を含むガスを導入して、膜全体を酸化することにより、表面平坦性や密着性の高いZnO膜が得られるものと考えられる。

【0060】

膜全体の酸化に適した酸化温度の範囲について考察する。530℃では、60分の酸化でも膜全体が酸化しきれずにZn3N2がやや残った。Zn3N2膜全体を容易に酸化するという観点から、酸化温度は例えば540℃以上が好ましいであろう。また、590℃では、Zn3N2膜の全体が昇華して消失してしまった。昇華を抑制する観点から、酸化温度は例えば580℃以下が好ましいであろう。

【0061】

次に、第2実施例について説明する。第2実施例では、酸化温度を560℃とし、酸化時間を5分、30秒と変えて、その他は第1実施例と同様な条件で、Zn3N2膜を酸化した。

【0062】

図10に、第2実施例のサンプルの評価結果をまとめる。XRD測定結果より、酸化時間が60分の第1実施例と同様に、酸化時間が5分の場合も、30秒の場合も、膜全体が酸化されてZnOとなり、Zn3N2が残っていない。また、微分干渉顕微鏡と目視の観察からわかるように、無色透明で表面の平坦な膜が得られている。

【0063】

図11A及び図11Bに、さらに、第2実施例によるサンプルのZnO膜のRHEED像を示す。図11Aに示すように、酸化時間が30秒の場合では、ストリークパターン上にスポットパターンが載っており、結晶レベルでの表面平坦性は悪い。これに対して、図11Bに示すように、酸化時間を5分とした場合、RHEED像はストリークパターンとなり、表面平坦性が改善していることがわかる。

【0064】

図12A〜図12Cに、さらに、第2実施例によるサンプルの、酸化時間5分のZnO膜のAFM像を示す。図12A〜図12Cは、それぞれ、観察範囲15μm角、5μm角、1μm角のAFM像である。RMS表面粗さは1nm程度であり、非常に平坦なZnO膜が得られている。Zn3N2膜の酸化自体は30秒程度で完了し、残りの加熱によりZnO膜の平坦性が向上しているものと思われる。

【0065】

SIMSによるN濃度分析の結果、この手法により得られたNドープZnO膜中のN濃度は1.2×1020cm−3であり、ホール測定によるキャリア濃度測定の結果、p型導電性でキャリア密度が3×1015cm−3という結果が得られた。

【0066】

第2実施例の実験より、酸化時間を5分以上とすることにより、結晶レベルで表面の平坦な膜が得られることがわかった。また、Nが添加され、p型導電性のZnO膜が得られることがわかった。

【0067】

次に、第3実施例について説明する。まず、a面サファイア単結晶基板上に、基板温度を225℃とし、Znビーム、Mgビーム、及びNラジカルビームを照射して、厚さ200nmの(MgxZn1−x)3N2単結晶膜を成長させた。

【0068】

Mgビームは、フラックス強度を3.5×1013atoms/(cm2s)として照射した。第2実施例と同様に、Znビームは、フラックス強度を7.9×1014atoms/(cm2s)とし、Nラジカルビームは、Nラジカル量を2×1014atoms/(cm2s)(N2流量2sccm、RFパワー300W)として照射した。Mg組成xが0.54の(Mg0.54Zn0.46)3N2単結晶膜が得られた。

【0069】

そして、第2実施例と同様に、N2ガス雰囲気下にて常温から酸化温度の560℃まで昇温し、560℃に到達したところでO2ガスを混入させ、5分の加熱酸化を行った。O2ガスの導入流量は、酸化温度到達直後から酸化時間終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。

【0070】

その結果、表面が平坦で透明な、かつ基板に対する密着性の強いNドープMg0.54Zn0.46O単結晶膜を得た。このように、 (MgxZn1−x)3N2(0<x≦0.6)単結晶膜を酸化することにより、MgyZn1−yO(0<y≦0.6)を形成できることもわかった。なお、酸化に好適な温度範囲については、Mgを添加しない場合とほぼ同様であった。

【0071】

なお、(MgxZn1−x)3N2単結晶膜のMg組成xと、これを酸化して得られるMgyZn1−yO膜のMg組成yは、基本的には等しい。したがって、(MgxZn1−x)3N2のMg組成xの上限も0.6と見積もられる。ただし、酸化条件によってやや(MgxZn1−x)3N2膜が昇華し、MgよりZnの方が飛びやすいことから、MgyZn1−yO膜のMg組成yの方が高くなる場合もある。なお、Mg組成x=0も含めることにより、(MgxZn1−x)3N2という表記に、Mgの添加されていないZn3N2も含めている。

【0072】

次に、第4実施例について説明する。第4実施例では、ZnO単結晶基板のZn極性面(+c面)上に、上記実施例の方法を応用して、ホモ接合型半導体発光素子を形成した。

【0073】

図13は、第4実施例の発光素子の概略断面図である。まず、ZnO基板31にサーマルアニールを施し、基板表面を洗浄した。なお、ZnO基板31は、n型導電性を持つ。サーマルアニールは、1×10−9Torrの高真空下において、900℃で30分行った。

【0074】

ZnO基板31のZn面上に、基板温度を350℃とし、Znビーム及びOラジカルビームを照射して、厚さ10nm程度のZnOバッファー層32を成長させた。そして、ZnOバッファー層32の結晶性を向上させるため、基板温度を800℃に上げて、20分のアニールを行った。

【0075】

ZnOバッファー32層上に、基板温度を700℃とし、Znビーム及びOラジカルビームを照射して、厚さ200nmのn型ZnO層33を成長させた。Znビームは、フラックス強度を8×1014atoms/(cm2s)として照射した。Oラジカルビームは、O2流量を1sccmとし、RFパワーを300Wとして照射した。この条件は、Oラジカルビーム量(KOJO)としては7.5×1014atoms/(cm2s)に相当する。

【0076】

n型ZnO層33上に、基板温度を700℃とし、Znビーム及びOラジカルビームを照射して、厚さ10nmのZnO活性層34を成長させた。Znビームは、フラックス強度を1.6×1014atoms/(cm2s)として照射した。Oラジカルビームは、O2流量を3sccmとし、RFパワーを300Wとして照射した。この条件は、Oラジカルビーム量(KOJO)としては1.2×1015atoms/(cm2s)に相当する。

【0077】

ZnO活性層34上に、基板温度を225℃とし、Znビーム及びNラジカルビームを照射して、厚さ40nmのZn3N2層35aを成長させた。Znビームは、フラックス強度を7.9×1014atoms/(cm2s)として照射した。Nラジカルビームは、N2流量を2sccmとし、RFパワーを300Wとして照射した。この条件は、Nラジカルビーム量(KNJN)としては、2×1014atoms/(cm2s)に相当する。

【0078】

次に、Zn3N2層35aまで形成した基板31を、MBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、第2実施例と同様に、N2ガス雰囲気下にて常温から560℃まで温度を上昇させ、560℃に到達したところでO2ガスを混入させ、5分の酸化を行った。O2ガス、N2ガスの導入流量も、第2実施例と同様である。このようにして、Zn3N2層35aを酸化させて、Nのドープされたp型ZnO層35を形成した。

【0079】

その後、ZnO基板31の裏面上に、厚さ10nmのチタン層を堆積し、チタン層上に厚さ500nmのアルミニウム層を堆積して、n側電極36nを形成した。また、p型ZnO層35上に、厚さ1nmのニッケル層を堆積し、ニッケル層上に厚さ10nmの金層を堆積して、p側透明電極36pを形成した。p側電極36p上に、厚さ500nmの金層を堆積して、p側ボンディング電極BEを形成した。このようにして、第4実施例のZnO系発光ダイオードを形成した。

【0080】

次に、引き続き図13を参照して、第2比較例のZnO系半導体発光素子について説明する。第2比較例の発光素子の作製工程は、第4実施例と、Zn3N2層35aの酸化工程が異なる。

【0081】

第4実施例と同様にしてZn3N2層35aまで形成した基板31上を、MBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、N2ガスとO2ガスを同時に導入しながら試料の加熱を行った。酸化温度は600℃とした。試料温度は3分で室温から酸化温度に到達し、酸化温度にて60分の酸化を行った。酸化時間が経過した後は、O2ガスを止め、N2ガスのみを導入しながら室温まで冷却した。O2ガスの導入流量は、室温から酸化終了まで1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで10(l/min)とした。

【0082】

このようにして、Zn3N2層35aを酸化させた層を、Nのドープされたp型ZnO層35として形成した。その後は、第4実施例と同様にして電極を形成し、第2比較例のZnO系発光ダイオードを形成した。

【0083】

図14は、第2比較例及び第4実施例で作製した発光ダイオードの評価結果をまとめる。評価結果として、I−V特性及び発光の有無を示す。

【0084】

第2比較例では、ボンディング電極上にAuワイヤー配線しようとした場合、NドープZnO層/電極界面、あるいはZnO活性層/NドープZnO層界面で剥離が生じてしまい、まともな素子形態を取ることが出来なかった。そこでAuワイヤーの配線を行わず、電極にプローブを接触させて通電試験を行ったところ、ダイオード特性を示さず、発光を全く確認できなかった。

【0085】

第2比較例の場合、酸化で得られたNドープZnO層は、凹凸が激しく多数の穴が開いていることから、「多数の欠陥によるn型化」や「穴を介したp側電極とZnO活性層との接触」などの問題を併発し、p型層としての機能を果たしていないものと思われる。

【0086】

一方、第4実施例では、Auワイヤーの配線を剥離無く行うことが出来た。その上で通電試験を行ったところ、紫外発光を確認でき、リークの少ないダイオード特性を示すI−V特性を得ることが出来た。

【0087】

以上説明したように、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温した後に酸素を含むガスを供給して、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化することにより、表面平坦性や密着性に優れたNドープMgyZn1−yO(0≦y≦0.6)膜を形成することができる。

【0088】

このようにして得られたNドープMgyZn1−yO(0≦y≦0.6)膜は、例えば、ZnO系半導体発光素子のp型層として利用するのに好適である。

【0089】

例えばMBEによりNドープZnO膜を形成する際、通常はNラジカルビーム、ZnフラックスビームおよびOラジカルビームを同時に基板上に照射して形成する。このとき、結晶品質を高めるために、基板温度700℃以上での成長が好ましい。しかし、このような高温下では、N原子がOサイトに置換せず、より安定なN2分子の形態を取り、高品質なp型ZnO膜を得ることが難しくなる。

【0090】

これに対して、上記実施例で説明したような、Zn3N2単結晶膜を形成し、これを酸化してNドープZnO単結晶膜を得る手法では、OサイトにN原子を留めZn−Nの結合を残してNドープZnOが形成されることにより、p型ZnO膜が得られているものと考えられる。

【0091】

なお、酸化を行うための、酸素を含むガスとしては、O2に限らず、例えば、H2O、H2O2、N2O、NO2等を用いることもできよう。これらのガスは、単独または混合して用いることができるであろう。

【0092】

また、昇温時の雰囲気とする酸素を含まないガスとして、N2に限らず、Ar等の不活性ガスを用いることができよう(なお、N2も不活性ガスに含める)。これらのガスは、単独または混合して用いることができるであろう。なお、ガス雰囲気下での昇温は、(真空中での昇温に比べて)Zn3N2の昇華を抑制するために好ましいと考えられる。

【0093】

なお、実施例では、酸化時間中に、O2を1(l/min)で導入し、N2を10(l/min)で導入して、酸素を含まないガスに対する酸素を含むガスの体積比を1/10としたが、酸素を含むガスの比率はこれより低くても良く、酸素を含まないガスに対する酸素を含むガスの体積比は、1/10000以上であれば、十分な酸化が可能であると考えられる。なお、酸化時間中に導入するガスは、酸素を含むガスのみとしてもよい。

【0094】

なお、実施例では、大気圧下での酸化を行っているが、酸化は高圧下や減圧下で行ってもよい。

【0095】

なお、酸化炉の例として、石英管と赤外線ランプヒーターを用いた炉を説明したが、他の酸化炉を用いることもできる。

【0096】

なお、実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の成長方法としてMBEを用いたが、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜が成長できるならば、どのような成膜方法を用いてもよい。他の成膜方法として、例えば、レーザー分子線エピタキシー、有機金属化学気相堆積(MOCVD)、リモートプラズマMOCVD、スパッタリング等が考えられよう。

【0097】

ZnO系化合物半導体の作製に用いられる基板には、ZnO基板、 サファイア基板、SiC基板、GaN基板、MgZnO基板などがある。結晶性の良いZnO層を得るためには、格子不整合の小さい基板ほどよく、特に好ましいのはZnO基板である。また、発光素子を作製する場合は、基板が発光層からの放射光を吸収しないように、ZnOに比べてバンドギャップが大きなMgZnO基板を用いるのも好ましい。

【0098】

基板は、+c面、−c面、a面、m面など種々の面を用いて、その上にZnO系化合物半導体層を成長させることができる。さらに、m方向やa方向などにオフ角をつけた種々の基板を用いることもできる。

【0099】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【符号の説明】

【0100】

1 真空チャンバー

2 Znソースガン

3 Mgソースガン

4 Gaソースガン

5 Oソースガン

6 Nソースガン

7 基板ホルダ

8 基板

9 RHEED用ガン、

10 スクリーン

21 石英管

22 金属フランジ

23 SiC製サンプル台

24 試料

25 赤外線ランプ

26 赤外線加熱装置

27 熱電対

31 ZnO基板

32 ZnOバッファー層

33 n型ZnO層

34 ZnO活性層

35a Zn3N2層

35 Nドープp型ZnO層

36n n側電極

36p p側電極

BE ボンディング電極

【技術分野】

【0001】

本発明は、ZnO系半導体層の製造方法及びZnO系半導体発光素子の製造方法に関する。

【背景技術】

【0002】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップエネルギーを持つ直接遷移型の半導体で、励起子の束縛エネルギーが60meVと他の半導体に比べて比較的大きい。また、原材料が安価であるとともに、環境や人体への害が少ないという特徴を有する。このため、ZnOを用いた高効率・低消費電力で環境性に優れた発光素子の実現が期待されている。

【0003】

ZnOを用いた発光素子は、例えば、基板上にn型ZnO系半導体層、ZnO系発光層、p型ZnO系半導体層を順に積層し、n型半導体層表面または基板表面上にn側電極を形成し、p型ZnO系半導体層の表面にp側電極を形成した構造とされる。基板は特に限定されないが、格子ミスマッチの少ないZnO系半導体基板が望ましい。

【0004】

p型ZnO系半導体層を得る方法として、主に、ZnO中へのV族元素のドープが有効とされ、その中でもN原子のドープが、効果的かつ毒性が少なく、積極的に試みられている。

【0005】

NドープZnO膜の形成手法として、Zn3N2膜を形成し、これを酸素雰囲気下で加熱し酸化することによってNドープZnO膜を得る手法が提案されている。しかし、表面平坦性等の優れたNドープZnO膜を得ることは難しい。

【先行技術文献】

【特許文献】

【0006】

【非特許文献1】J. Mater. Res., 18, 8‐13 (2003)

【非特許文献2】Phys. Stat. Sol. (c) 2,1119‐1124 (2005)

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の一目的は、NのドープされたZnO系半導体層の新規な製造方法、及び、これを利用したZnO系半導体発光素子の製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の一観点によれば、(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、(b)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、(c)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程とを有するZnO系半導体層の製造方法が提供される。

【発明の効果】

【0009】

酸素を含まないガス雰囲気中での昇温後に、酸素を含むガスを供給して(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化することにより、表面平坦性等に優れたNドープMgyZn1−yO(0≦y≦0.6)膜を形成することが容易になる。

【図面の簡単な説明】

【0010】

【図1】図1は、MBE装置の概略断面図である。

【図2】図2は、Zn3N2膜の成長速度の、Znフラックス及び成長温度依存性を示すグラフである。

【図3】図3は、赤外線ランプヒーターを用いた酸化炉の概略断面図である。

【図4】図4は、Zn3N2、Mg3N2、ZnO、及びMgOの諸物性をまとめた表である。

【図5】図5は、a面サファイア基板上に成長したZn3N2単結晶膜に対するXRDの2θ−ω測定結果を示すグラフである。

【図6】図6Aは、平坦なZnO膜またはZnMgO膜に対して得られるストリークパターンのRHEED像であり、図6Bは、発光ダイオード素子サンプルに対して得られる一般的なI−V特性を示すグラフである。

【図7】図7は、第1比較例及び第1実施例の酸化工程における、N2ガス及びO2ガスの供給状態、及び温度変化を示すタイミングチャートである。

【図8】図8は、第1比較例のサンプルの評価結果である。

【図9】図9は、第1実施例のサンプルの評価結果である。

【図10】図10は、第2実施例のサンプルの評価結果である。

【図11】図11A及び図11Bは、第2実施例のサンプルのRHEED像である。

【図12】図12A〜図12Cは、第2実施例のサンプルのAFM像である。

【図13】図13は、第4実施例(及び第2比較例)のZnO系半導体発光素子の概略断面図である。

【図14】図14は、第2比較例及び第4実施例のサンプルの評価結果である。

【発明を実施するための形態】

【0011】

本願発明者らは、以下に説明するように、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化することにより、NがドープされたMgyZn1−yO(0≦y≦0.6)膜を得る新規な技術を提案する。

【0012】

ZnOにMgを添加してMgZnOとすることにより、バンドギャップを広げることができる。ただし、ZnOはウルツ鉱構造で、MgOは岩塩構造であるため、Mg組成が高すぎると相分離を起こしてしまう。

【0013】

MgZnOのMg組成をyと明示したMgyZn1−yOにおいて、Mg組成yは、ウルツ鉱構造を保つため0.6以下とするのが好ましい。なお、Mg組成y=0も含めることにより、MgyZn1−yOという表記に、Mgの添加されていないZnOも含める。

【0014】

まず、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜、及び、ZnO系化合物半導体層を成長させる結晶製造装置について説明する。結晶製造手法として、例えば、分子線エピタキシ(MBE)が用いられる。なお、ここで、ZnO系半導体は、少なくともZnとOとを含む。

【0015】

図1は、MBE装置の概略断面図である。真空チャンバー1が、Znソースガン2、Mgソースガン3、(必要に応じて)Gaソースガン4、Oソースガン5、及び、Nソースガン6を備える。Znソースガン2、Mgソースガン3、Gaソースガン4は、それぞれ、Zn固体ソース、Mg固体ソース、及びGa固体ソースを収容するクヌーセンセルを含み、Znビーム、Mgビーム、Gaビームを出射する。固体ソースとして、例えば、Znは純度7Nのものを用い、Mgは純度6Nのものを用いることができる。

【0016】

なお、ZnO系半導体のn型導電性は、n型不純物を添加しなくても得ることができるが、Gaを、n型キャリア濃度を高めるために添加することもできる。

【0017】

Oソースガン5、Nソースガン6は、それぞれ、例えば13.56MHzのラジオ周波(RF)を用いた無電極放電管を含み、Oラジカルビーム、Nラジカルビームを出射する。O源となるO2ガスが、マスフローコントローラ5aを介して、Oソースガン5に供給される。N源となるN2ガスが、マスフローコントローラ6aを介して、Nソースガン6に供給される。例えば、O2ガスは純度6Nのものを用い、N2ガスは純度7Nのものを用いることができる。

【0018】

真空チャンバー1内に、ヒータを含む基板ホルダ7が配置され、ホルダ7が基板8を保持する。基板8上に、所望のビームを供給することにより、所望の組成の結晶層を成長させることができる。

【0019】

本MBE装置は、反射高速電子回折(RHEED)用のガン9、及びRHEED像を映すスクリーン10も備える。RHEED像から、成長した結晶層の表面平坦性を評価できる。結晶が2次元成長し表面が平坦である場合は、RHEED像がストリークパターンを示し、結晶が3次元成長し表面が平坦でない場合は、RHEED像はスポットパターンを示す。

【0020】

Zn3N2膜を形成する場合、基板にZnフラックスビームとNフラックスビームを照射する。Znのフラックス強度をJZnとし、Nラジカルのフラックス強度をJNとする。また、Zn3N2結晶のN終端面へのZnの付着のしやすさを示す係数(Znの付着係数)をKZnとし、Zn終端面へのNの付着のしやすさを示す係数(Nの付着係数)をKNとする。

【0021】

Znの付着係数KZnとフラックス強度JZnとの積であるKZn・JZnは、基板の単位面積に単位時間あたりに付着するZn原子の個数を示す。また、Nの付着係数KNとフラックス強度JNとの積であるKN・JNは、基板の単位面積あたりに付着するN原子の個数を示す。

【0022】

Zn3N2膜の成長速度GZn3N2は、

GZn3N2 = [(KZn・JZn)−1+(KN・JN)−1]−1 ・・・(1)

と表すことができる。

【0023】

次に、Zn3N2膜を成長させた実験について説明する。基板温度を200℃〜250℃とし、Znのフラックス強度をJZn=2.0×1014〜4.3×1015atoms/cm2sとし、Nラジカルビームの照射条件を、N2流量2sccm、RFパワー300Wと一定にして、a面サファイア単結晶基板上にZn3N2膜を成長させた。得られたZn3N2膜は、金属光沢を有したダークグレー色を呈す。

【0024】

図2は、Zn3N2膜の成長速度の、Znフラックス及び成長温度依存性を示すグラフである。横軸は、atoms/cm2s単位で表したZnフラックスJZnであり、縦軸は、nm/h単位で表したZn3N2膜の成長速度である。成長温度(Tg)200℃、225℃、及び250℃の結果を、それぞれ、丸、四角、三角のプロットで示す。

【0025】

Zn3N2膜の成長速度は、成長温度に大きく依存し、成長温度の増加とともに減少することがわかる。図2中には、成長速度のZnフラックス依存性を、上式(1)でフィッティングした結果を曲線で示している。kNJNを2×1014atoms/cm2sとして、成長温度Tgが200℃、 225℃、 250℃の時、それぞれ、Znの付着係数kZnが0.2、0.03、 0.002であると見積もられた。Zn3N2膜は、成長温度300℃を超えると全く成長しなかった。

【0026】

Zn3N2膜の結晶性を、RHEEDで評価した。成長温度が200℃〜250℃の範囲において、成長速度が100nm/h以下の場合に、RHEED像はストリークで(4×4)の再構築パターンを示し、Zn3N2単結晶膜がエピタキシャル成長することがわかった。成長速度が100nm/h以上では、RHEED像がリングパターンを示し、多結晶膜が成長することがわかった。

【0027】

さらに、c面サファイア基板上にZn3N2膜を成長させる実験と、ZnO基板上にZn3N2膜を成長させる実験も行った。

【0028】

上述の単結晶膜が成長する成長条件で、c面サファイア基板上にZn3N2膜を成長させた場合は、RHEED像がスポット−リングパターンとなり、多結晶膜しか成長しないことを確認した。

【0029】

上述の単結晶膜が成長する成長条件で、ZnO基板上にZn3N2膜を成長させた場合は、a面サファイア基板上に成長させた場合と同様に、RHEED像がストリークで(4×4)の再構築パターンを示し、Zn3N2単結晶膜がエピタキシャル成長することがわかった。

【0030】

次に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させる酸化装置について説明する。

【0031】

図3は、酸化炉の一例であり、赤外線ランプヒーターを用いた酸化炉の概略断面図である。石英管21の両端が、金属フランジ22によって密閉されており、片方の金属フランジ部分から、O2ガス及びN2ガスを、流量を調整しながら導入する事ができ、もう片方の金属フランジ部分から、導入ガスを排気できる仕組みとなっている。O2ガスは、例えば純度6Nのものを用い、N2ガスは、例えば純度7Nのものを用いることができる。

【0032】

石英管21内に設置されたSiC製サンプル台23上に、試料24が載置される。石英管21外部に、赤外線ランプ25を含む赤外線加熱装置26が配置され、赤外線ランプ25からの光をサンプル台23上に集光することにより、試料24が加熱される。サンプル台23内部で試料直下に設置した熱電対27により、試料温度が確認される。

【0033】

後述の第1実施例等で説明するように、Zn3N2膜を酸化すると、膜の色は、金属光沢のダークグレー色から透過性のあるブラウン色に変化し、さらに酸化が進み完全にZnO膜となった時は、無色で透明となる。これは、バンドギャップの変化に対応していると考えられる。

【0034】

図4は、Zn3N2、Mg3N2、ZnO、及びMgOの諸物性をまとめた表である。Zn3N2は、バンドギャップが1.06eVとSiのバンドギャップ(1.1eV)に近く、Siと同様の色を呈す。Zn3N2膜の酸化が一部進むと、ZnOに変化している部分とZn3N2の部分が混在している状態になり、OドープZn3N2は、若干バンドギャップが拡がることが推察される。その結果、膜はブラウン色となる。さらに酸化が進み、膜全体がZnOに変化すると、ZnOのバンドギャップは3.37eVであり可視光領域で透明であるため、無色透明な膜が得られる。

【0035】

次に、第1比較例及び第1〜第3実施例と、第2比較例及び第4実施例とについて説明する。第1比較例及び第1〜第3実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させて、MgyZn1−yO(0≦y≦0.6)膜を得た単膜のサンプルを作製した。

【0036】

第2比較例及び第4実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化させて得たMgyZn1−yO(0≦y≦0.6)膜を利用して、ZnO系半導体発光素子を作製した。

【0037】

第1比較例及び第1〜第3実施例で作製した単膜サンプルに対しては、目視による着色の確認、X線回折(XRD)やRHEEDによる結晶の評価、微分干渉顕微鏡や原子間力顕微鏡(AFM)による表面平坦性の確認、粘着テープによる基板への密着性の確認、ホール測定による電気特性の確認、及び、2次イオン質量分析(SIMS)によるN濃度の確認を、必要に応じて行った。

【0038】

XRDは、2θ−ω測定を行った。図5は、a面サファイア基板上に成長したZn3N2単結晶膜の2θ−ω測定結果を示すグラフである。

【0039】

サファイア基板の(11−20)面及び(22−40)面からの回折ピークと、Zn3N2の(222)面及び(444)面からの回折ピークのみが観測され、サファイアの(11−20)面上に、Zn3N2の(111)面がエピタキシャル成長していることがわかる。Zn3N2の(222)面及び(444)面の回折ピークの酸化による変化を確認した。

【0040】

RHEED像に関し、平坦性に優れたZnO膜またはMgZnO膜の[11−20]方向のRHEED像として、通常図6Aに示す様なストリークパターンが得られるはずである。

【0041】

AFMによる観察結果からは、2乗平均平方根(RMS)表面粗さ(単位;nm)を求めた。

【0042】

剥離試験は、粘着テープ(ニチバン株式会社製セロハンテープCT24)を使用し、粘着テープを指の腹で膜に密着させた後に剥がして、膜の剥離の有無を確認した。

【0043】

第2比較例及び第4実施例で作製したデバイスサンプルに関しては、I−V特性の測定及び発光状態を確認した。

【0044】

I−V特性に関しては、図6Bの様な特性が考えられる。図6Bの実線で示す特性は理想的なダイオード特性と言え、順バイアス特性、逆バイアス特性ともにリーク電流が無い。破線で示す特性は、逆バイアス特性においては耐電圧が低く、順バイアス特性においても閾値電圧よりも低い電圧から微小電流が流れ始めており、リーク電流の有る特性と言える。

【0045】

第1比較例について説明する。まず、MBE装置内でa面サファイア基板にサーマルアニールを施し、基板表面を洗浄した。サーマルアニールは、1×10−9Torrの高真空下において、900℃で30分行った。

【0046】

続いて、基板温度を225℃とし、Znビーム及びNラジカルビームをa面サファイア単結晶基板上に照射して、厚さ200nmのZn3N2単結晶層を成長させた。Znビームは、フラックス強度(JZn)を7.9×1014atoms/(cm2s)として照射した。Nラジカルビームは、N2流量を2sccmとし、RFパワーを300Wとして照射した。この条件は、Nラジカルビーム量(KNJN)としては、2×1014atoms/(cm2s)に相当する。

【0047】

次に、Zn3N2層を形成したa面サファイア基板をMBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、N2ガスとO2ガスを同時に導入しながら、サンプルを酸化温度に加熱して、Zn3N2層を酸化した。酸化温度を、600℃、620℃、650℃と変化させた。

【0048】

図7は、第1比較例の酸化工程における温度変化と、N2ガス及びO2ガスの導入状態を示すタイミングチャートである。N2ガスとO2ガスを同時に導入しながら、室温からサンプルの加熱を開始した。酸化温度に達するまでの昇温時間は3分であった。酸化温度に到達してから、温度一定で酸化時間60分の酸化を行った。酸化時間が経過した後は、O2ガスを止め、N2ガスのみを導入しながら室温まで冷却した。O2ガスの導入流量は、室温から酸化終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。

【0049】

図8に、第1比較例のサンプルの評価結果をまとめる。評価結果として、着色確認の写真、XRDパターン、微分干渉顕微鏡像、及び、剥離試験による剥離の有無を示す。

【0050】

酸化温度が600℃の場合は、膜全体が着色している。XRD測定結果より、ZnOへの変化は進んでいるものの、反応せずに残ったZn3N2が存在していることがわかる。微分干渉顕微鏡により、表面に析出物が観察される。粘着テープによる剥離試験では、剥離は生じなかった。

【0051】

XRDの回折強度のデータベースであるJCPDSカードによれば、Zn3N2(立方晶)のZn3N2(444)面の強度は、Zn3N2(222)面の強度よりも低くなる。しかし、酸化温度600℃の場合のXRD測定結果では、Zn3N2(444)面のピーク強度は、Zn3N2(222)面よりも高い。このことは、ZnOが表面側に形成されているものの、Zn3N2が深い位置側ほど残っていることを示唆すると考えられる。

【0052】

酸化温度を620℃以上にすると、XRD測定結果より、膜全体が酸化され、Zn3N2が残っていないことがわかる。しかし、微分干渉顕微鏡と目視の観察からわかるように、膜表面の凹凸が非常に激しく、凹凸に起因して白濁している。また、粘着テープによる剥離試験では、基板界面で簡単に剥離してしまった。

【0053】

なお、第1比較例として、また、室温から酸化温度に昇温し酸化が終了するまでの雰囲気を、N2ガスを混入させずO2ガスのみとして、同様に酸化温度を変化させたテストも行ったが、同様の結果が得られた。

【0054】

次に、第1実施例について説明する。まず、第1比較例と同様にして、a面サファイア基板上に、Zn3N2単結晶層を成長させた。その後、以下のようにして、Zn3N2単結晶層を酸化した。

【0055】

図7に、第1実施例の酸化工程における温度変化と、N2ガス及びO2ガスの導入状態を表すタイミングチャートも示す。サンプルを酸化炉内に設置して炉内をN2ガスでパージした後、N2ガスのみを導入しながら常温から酸化温度まで昇温し、酸化温度に到達した直後にO2ガスを混入させ、温度一定で酸化時間60分の酸化を行った。O2ガスの導入流量は、酸化温度到達直後から酸化時間終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。酸化温度を、530℃、560℃、590℃と変化させた。

【0056】

図9に、第1実施例のサンプルの評価結果をまとめる。酸化温度が530℃の場合は、膜が薄く着色している。XRD測定結果より、ZnOへの変化は進んでいるものの、反応せず残ったZn3N2が微量に存在していることがわかる。酸化温度が530℃より低い場合は、膜の表面側はZnOに変化するものの、内部側には未反応のZn3N2が残るものと思われる。微分干渉顕微鏡により、表面に析出物が観察される。粘着テープによる剥離試験で、剥離は生じなかった。

【0057】

酸化温度を560℃にすると、XRD測定結果より、膜全体が酸化され、Zn3N2が残っていないことがわかる。また、微分干渉顕微鏡と目視の観察からわかるように、膜は無色透明で、表面は平坦であった。さらに、粘着テープによる剥離試験で、剥離は生じなかった。

【0058】

酸化温度を590℃にすると、XRD測定結果に、Zn3N2、ZnOともにピークがみられない。Zn3N2が昇華して、膜全体が消失してしまったことにより、ZnOが形成されなかったと考えられる。

【0059】

第1実施例の実験より、酸素を含まない雰囲気下で昇温した後に酸素を含むガスを導入して、膜全体を酸化することにより、表面平坦性や密着性の高いZnO膜が得られるものと考えられる。

【0060】

膜全体の酸化に適した酸化温度の範囲について考察する。530℃では、60分の酸化でも膜全体が酸化しきれずにZn3N2がやや残った。Zn3N2膜全体を容易に酸化するという観点から、酸化温度は例えば540℃以上が好ましいであろう。また、590℃では、Zn3N2膜の全体が昇華して消失してしまった。昇華を抑制する観点から、酸化温度は例えば580℃以下が好ましいであろう。

【0061】

次に、第2実施例について説明する。第2実施例では、酸化温度を560℃とし、酸化時間を5分、30秒と変えて、その他は第1実施例と同様な条件で、Zn3N2膜を酸化した。

【0062】

図10に、第2実施例のサンプルの評価結果をまとめる。XRD測定結果より、酸化時間が60分の第1実施例と同様に、酸化時間が5分の場合も、30秒の場合も、膜全体が酸化されてZnOとなり、Zn3N2が残っていない。また、微分干渉顕微鏡と目視の観察からわかるように、無色透明で表面の平坦な膜が得られている。

【0063】

図11A及び図11Bに、さらに、第2実施例によるサンプルのZnO膜のRHEED像を示す。図11Aに示すように、酸化時間が30秒の場合では、ストリークパターン上にスポットパターンが載っており、結晶レベルでの表面平坦性は悪い。これに対して、図11Bに示すように、酸化時間を5分とした場合、RHEED像はストリークパターンとなり、表面平坦性が改善していることがわかる。

【0064】

図12A〜図12Cに、さらに、第2実施例によるサンプルの、酸化時間5分のZnO膜のAFM像を示す。図12A〜図12Cは、それぞれ、観察範囲15μm角、5μm角、1μm角のAFM像である。RMS表面粗さは1nm程度であり、非常に平坦なZnO膜が得られている。Zn3N2膜の酸化自体は30秒程度で完了し、残りの加熱によりZnO膜の平坦性が向上しているものと思われる。

【0065】

SIMSによるN濃度分析の結果、この手法により得られたNドープZnO膜中のN濃度は1.2×1020cm−3であり、ホール測定によるキャリア濃度測定の結果、p型導電性でキャリア密度が3×1015cm−3という結果が得られた。

【0066】

第2実施例の実験より、酸化時間を5分以上とすることにより、結晶レベルで表面の平坦な膜が得られることがわかった。また、Nが添加され、p型導電性のZnO膜が得られることがわかった。

【0067】

次に、第3実施例について説明する。まず、a面サファイア単結晶基板上に、基板温度を225℃とし、Znビーム、Mgビーム、及びNラジカルビームを照射して、厚さ200nmの(MgxZn1−x)3N2単結晶膜を成長させた。

【0068】

Mgビームは、フラックス強度を3.5×1013atoms/(cm2s)として照射した。第2実施例と同様に、Znビームは、フラックス強度を7.9×1014atoms/(cm2s)とし、Nラジカルビームは、Nラジカル量を2×1014atoms/(cm2s)(N2流量2sccm、RFパワー300W)として照射した。Mg組成xが0.54の(Mg0.54Zn0.46)3N2単結晶膜が得られた。

【0069】

そして、第2実施例と同様に、N2ガス雰囲気下にて常温から酸化温度の560℃まで昇温し、560℃に到達したところでO2ガスを混入させ、5分の加熱酸化を行った。O2ガスの導入流量は、酸化温度到達直後から酸化時間終了まで、1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで、10(l/min)とした。

【0070】

その結果、表面が平坦で透明な、かつ基板に対する密着性の強いNドープMg0.54Zn0.46O単結晶膜を得た。このように、 (MgxZn1−x)3N2(0<x≦0.6)単結晶膜を酸化することにより、MgyZn1−yO(0<y≦0.6)を形成できることもわかった。なお、酸化に好適な温度範囲については、Mgを添加しない場合とほぼ同様であった。

【0071】

なお、(MgxZn1−x)3N2単結晶膜のMg組成xと、これを酸化して得られるMgyZn1−yO膜のMg組成yは、基本的には等しい。したがって、(MgxZn1−x)3N2のMg組成xの上限も0.6と見積もられる。ただし、酸化条件によってやや(MgxZn1−x)3N2膜が昇華し、MgよりZnの方が飛びやすいことから、MgyZn1−yO膜のMg組成yの方が高くなる場合もある。なお、Mg組成x=0も含めることにより、(MgxZn1−x)3N2という表記に、Mgの添加されていないZn3N2も含めている。

【0072】

次に、第4実施例について説明する。第4実施例では、ZnO単結晶基板のZn極性面(+c面)上に、上記実施例の方法を応用して、ホモ接合型半導体発光素子を形成した。

【0073】

図13は、第4実施例の発光素子の概略断面図である。まず、ZnO基板31にサーマルアニールを施し、基板表面を洗浄した。なお、ZnO基板31は、n型導電性を持つ。サーマルアニールは、1×10−9Torrの高真空下において、900℃で30分行った。

【0074】

ZnO基板31のZn面上に、基板温度を350℃とし、Znビーム及びOラジカルビームを照射して、厚さ10nm程度のZnOバッファー層32を成長させた。そして、ZnOバッファー層32の結晶性を向上させるため、基板温度を800℃に上げて、20分のアニールを行った。

【0075】

ZnOバッファー32層上に、基板温度を700℃とし、Znビーム及びOラジカルビームを照射して、厚さ200nmのn型ZnO層33を成長させた。Znビームは、フラックス強度を8×1014atoms/(cm2s)として照射した。Oラジカルビームは、O2流量を1sccmとし、RFパワーを300Wとして照射した。この条件は、Oラジカルビーム量(KOJO)としては7.5×1014atoms/(cm2s)に相当する。

【0076】

n型ZnO層33上に、基板温度を700℃とし、Znビーム及びOラジカルビームを照射して、厚さ10nmのZnO活性層34を成長させた。Znビームは、フラックス強度を1.6×1014atoms/(cm2s)として照射した。Oラジカルビームは、O2流量を3sccmとし、RFパワーを300Wとして照射した。この条件は、Oラジカルビーム量(KOJO)としては1.2×1015atoms/(cm2s)に相当する。

【0077】

ZnO活性層34上に、基板温度を225℃とし、Znビーム及びNラジカルビームを照射して、厚さ40nmのZn3N2層35aを成長させた。Znビームは、フラックス強度を7.9×1014atoms/(cm2s)として照射した。Nラジカルビームは、N2流量を2sccmとし、RFパワーを300Wとして照射した。この条件は、Nラジカルビーム量(KNJN)としては、2×1014atoms/(cm2s)に相当する。

【0078】

次に、Zn3N2層35aまで形成した基板31を、MBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、第2実施例と同様に、N2ガス雰囲気下にて常温から560℃まで温度を上昇させ、560℃に到達したところでO2ガスを混入させ、5分の酸化を行った。O2ガス、N2ガスの導入流量も、第2実施例と同様である。このようにして、Zn3N2層35aを酸化させて、Nのドープされたp型ZnO層35を形成した。

【0079】

その後、ZnO基板31の裏面上に、厚さ10nmのチタン層を堆積し、チタン層上に厚さ500nmのアルミニウム層を堆積して、n側電極36nを形成した。また、p型ZnO層35上に、厚さ1nmのニッケル層を堆積し、ニッケル層上に厚さ10nmの金層を堆積して、p側透明電極36pを形成した。p側電極36p上に、厚さ500nmの金層を堆積して、p側ボンディング電極BEを形成した。このようにして、第4実施例のZnO系発光ダイオードを形成した。

【0080】

次に、引き続き図13を参照して、第2比較例のZnO系半導体発光素子について説明する。第2比較例の発光素子の作製工程は、第4実施例と、Zn3N2層35aの酸化工程が異なる。

【0081】

第4実施例と同様にしてZn3N2層35aまで形成した基板31上を、MBE装置より取り出し、酸化炉内に設置した。酸化炉内をN2ガスでパージした後、N2ガスとO2ガスを同時に導入しながら試料の加熱を行った。酸化温度は600℃とした。試料温度は3分で室温から酸化温度に到達し、酸化温度にて60分の酸化を行った。酸化時間が経過した後は、O2ガスを止め、N2ガスのみを導入しながら室温まで冷却した。O2ガスの導入流量は、室温から酸化終了まで1(l/min)とし、N2ガスの導入流量は、室温から冷却後まで10(l/min)とした。

【0082】

このようにして、Zn3N2層35aを酸化させた層を、Nのドープされたp型ZnO層35として形成した。その後は、第4実施例と同様にして電極を形成し、第2比較例のZnO系発光ダイオードを形成した。

【0083】

図14は、第2比較例及び第4実施例で作製した発光ダイオードの評価結果をまとめる。評価結果として、I−V特性及び発光の有無を示す。

【0084】

第2比較例では、ボンディング電極上にAuワイヤー配線しようとした場合、NドープZnO層/電極界面、あるいはZnO活性層/NドープZnO層界面で剥離が生じてしまい、まともな素子形態を取ることが出来なかった。そこでAuワイヤーの配線を行わず、電極にプローブを接触させて通電試験を行ったところ、ダイオード特性を示さず、発光を全く確認できなかった。

【0085】

第2比較例の場合、酸化で得られたNドープZnO層は、凹凸が激しく多数の穴が開いていることから、「多数の欠陥によるn型化」や「穴を介したp側電極とZnO活性層との接触」などの問題を併発し、p型層としての機能を果たしていないものと思われる。

【0086】

一方、第4実施例では、Auワイヤーの配線を剥離無く行うことが出来た。その上で通電試験を行ったところ、紫外発光を確認でき、リークの少ないダイオード特性を示すI−V特性を得ることが出来た。

【0087】

以上説明したように、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温した後に酸素を含むガスを供給して、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化することにより、表面平坦性や密着性に優れたNドープMgyZn1−yO(0≦y≦0.6)膜を形成することができる。

【0088】

このようにして得られたNドープMgyZn1−yO(0≦y≦0.6)膜は、例えば、ZnO系半導体発光素子のp型層として利用するのに好適である。

【0089】

例えばMBEによりNドープZnO膜を形成する際、通常はNラジカルビーム、ZnフラックスビームおよびOラジカルビームを同時に基板上に照射して形成する。このとき、結晶品質を高めるために、基板温度700℃以上での成長が好ましい。しかし、このような高温下では、N原子がOサイトに置換せず、より安定なN2分子の形態を取り、高品質なp型ZnO膜を得ることが難しくなる。

【0090】

これに対して、上記実施例で説明したような、Zn3N2単結晶膜を形成し、これを酸化してNドープZnO単結晶膜を得る手法では、OサイトにN原子を留めZn−Nの結合を残してNドープZnOが形成されることにより、p型ZnO膜が得られているものと考えられる。

【0091】

なお、酸化を行うための、酸素を含むガスとしては、O2に限らず、例えば、H2O、H2O2、N2O、NO2等を用いることもできよう。これらのガスは、単独または混合して用いることができるであろう。

【0092】

また、昇温時の雰囲気とする酸素を含まないガスとして、N2に限らず、Ar等の不活性ガスを用いることができよう(なお、N2も不活性ガスに含める)。これらのガスは、単独または混合して用いることができるであろう。なお、ガス雰囲気下での昇温は、(真空中での昇温に比べて)Zn3N2の昇華を抑制するために好ましいと考えられる。

【0093】

なお、実施例では、酸化時間中に、O2を1(l/min)で導入し、N2を10(l/min)で導入して、酸素を含まないガスに対する酸素を含むガスの体積比を1/10としたが、酸素を含むガスの比率はこれより低くても良く、酸素を含まないガスに対する酸素を含むガスの体積比は、1/10000以上であれば、十分な酸化が可能であると考えられる。なお、酸化時間中に導入するガスは、酸素を含むガスのみとしてもよい。

【0094】

なお、実施例では、大気圧下での酸化を行っているが、酸化は高圧下や減圧下で行ってもよい。

【0095】

なお、酸化炉の例として、石英管と赤外線ランプヒーターを用いた炉を説明したが、他の酸化炉を用いることもできる。

【0096】

なお、実施例では、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の成長方法としてMBEを用いたが、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜が成長できるならば、どのような成膜方法を用いてもよい。他の成膜方法として、例えば、レーザー分子線エピタキシー、有機金属化学気相堆積(MOCVD)、リモートプラズマMOCVD、スパッタリング等が考えられよう。

【0097】

ZnO系化合物半導体の作製に用いられる基板には、ZnO基板、 サファイア基板、SiC基板、GaN基板、MgZnO基板などがある。結晶性の良いZnO層を得るためには、格子不整合の小さい基板ほどよく、特に好ましいのはZnO基板である。また、発光素子を作製する場合は、基板が発光層からの放射光を吸収しないように、ZnOに比べてバンドギャップが大きなMgZnO基板を用いるのも好ましい。

【0098】

基板は、+c面、−c面、a面、m面など種々の面を用いて、その上にZnO系化合物半導体層を成長させることができる。さらに、m方向やa方向などにオフ角をつけた種々の基板を用いることもできる。

【0099】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【符号の説明】

【0100】

1 真空チャンバー

2 Znソースガン

3 Mgソースガン

4 Gaソースガン

5 Oソースガン

6 Nソースガン

7 基板ホルダ

8 基板

9 RHEED用ガン、

10 スクリーン

21 石英管

22 金属フランジ

23 SiC製サンプル台

24 試料

25 赤外線ランプ

26 赤外線加熱装置

27 熱電対

31 ZnO基板

32 ZnOバッファー層

33 n型ZnO層

34 ZnO活性層

35a Zn3N2層

35 Nドープp型ZnO層

36n n側電極

36p p側電極

BE ボンディング電極

【特許請求の範囲】

【請求項1】

(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、

(b)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、

(c)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程と

を有するZnO系半導体層の製造方法。

【請求項2】

前記工程(c)は、第1の温度に達した後に、前記酸素を含むガスを供給し、前記第1の温度は、540℃〜580℃の範囲内の温度である請求項1に記載のZnO系半導体層の製造方法。

【請求項3】

前記工程(c)は、前記酸素を含むガスとして、O2、H2O、H2O2、N2O、NO2のうちのいずれか1つまたはこれらの混合ガスを用いる請求項1または2に記載のZnO系半導体層の製造方法。

【請求項4】

前記工程(b)は、前記酸素を含まないガスとして、N2、Arのいずれか1つまたはこれらの混合ガスを用いる請求項1〜3のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項5】

前記工程(c)は、前記酸素を含まないガスに対する前記酸素を含むガスの体積比が、1/10000より高い雰囲気で、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化する請求項1〜4のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項6】

前記工程(c)は、5分以上の酸化を行う請求項1〜5のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項7】

前記工程(a)は、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を(111)面配向で成長させる請求項1〜6のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項8】

前記工程(a)は、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、MBEまたはMOCVDで成長させる請求項1〜7のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項9】

(d)基板上方に、n型ZnO系半導体層を成長させる工程と、

(e)前記n型ZnO系半導体層上に、ZnO系半導体活性層を成長させる工程と、

(f)前記ZnO系半導体活性層上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、

(g)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、

(h)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程と

を有するZnO系半導体発光素子の製造方法。

【請求項1】

(a)基板上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、

(b)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、

(c)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程と

を有するZnO系半導体層の製造方法。

【請求項2】

前記工程(c)は、第1の温度に達した後に、前記酸素を含むガスを供給し、前記第1の温度は、540℃〜580℃の範囲内の温度である請求項1に記載のZnO系半導体層の製造方法。

【請求項3】

前記工程(c)は、前記酸素を含むガスとして、O2、H2O、H2O2、N2O、NO2のうちのいずれか1つまたはこれらの混合ガスを用いる請求項1または2に記載のZnO系半導体層の製造方法。

【請求項4】

前記工程(b)は、前記酸素を含まないガスとして、N2、Arのいずれか1つまたはこれらの混合ガスを用いる請求項1〜3のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項5】

前記工程(c)は、前記酸素を含まないガスに対する前記酸素を含むガスの体積比が、1/10000より高い雰囲気で、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を酸化する請求項1〜4のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項6】

前記工程(c)は、5分以上の酸化を行う請求項1〜5のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項7】

前記工程(a)は、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を(111)面配向で成長させる請求項1〜6のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項8】

前記工程(a)は、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、MBEまたはMOCVDで成長させる請求項1〜7のいずれか1項に記載のZnO系半導体層の製造方法。

【請求項9】

(d)基板上方に、n型ZnO系半導体層を成長させる工程と、

(e)前記n型ZnO系半導体層上に、ZnO系半導体活性層を成長させる工程と、

(f)前記ZnO系半導体活性層上方に、(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を成長させる工程と、

(g)前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜を、酸素を含まないガス雰囲気中で昇温する工程と、

(h)前記酸素を含まないガス雰囲気中での昇温の後に、酸素を含むガスを供給し、前記(MgxZn1−x)3N2(0≦x≦0.6)単結晶膜の全体を酸化して、NドープMgyZn1−yO(0≦y≦0.6)膜を形成する工程と

を有するZnO系半導体発光素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図13】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【図2】

【図3】

【図4】

【図5】

【図7】

【図13】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図14】

【公開番号】特開2012−74500(P2012−74500A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217582(P2010−217582)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]