ZnO結晶またはZnO系半導体化合物結晶の製造方法、及びZnO系発光素子の製造方法

【課題】 活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を含むZnO系発光素子を製造する方法を提供する。

【解決手段】 (a)Zn極性面を備える基板のZn極性面上に、n型ZnOバッファ層を形成する。(b)n型ZnOバッファ層の表面上に、n型ZnO層を形成する。(c)n型ZnO層表面上に、n型ZnMgO層を形成する。(d)n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する。(e)ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する。(f)p型ZnMgO層表面上に、p型ZnO層を形成する。(g)n型ZnO層及びp型ZnO層上に電極を形成する。工程(b)において、Znリッチ条件で層形成を行う。

【解決手段】 (a)Zn極性面を備える基板のZn極性面上に、n型ZnOバッファ層を形成する。(b)n型ZnOバッファ層の表面上に、n型ZnO層を形成する。(c)n型ZnO層表面上に、n型ZnMgO層を形成する。(d)n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する。(e)ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する。(f)p型ZnMgO層表面上に、p型ZnO層を形成する。(g)n型ZnO層及びp型ZnO層上に電極を形成する。工程(b)において、Znリッチ条件で層形成を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ZnO結晶、またはZnO系半導体化合物結晶の製造方法に関する。

【0002】

また、ZnO系発光素子の製造方法に関する。

【背景技術】

【0003】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップを有している直接遷移型の半導体で、励起子の束縛エネルギが60meVと大きいため、高効率の発光素子の材料として期待されている。

【0004】

ZnO基板上にエピタキシャル成長を行うことで、格子不整合を防いで高品質なZnO薄膜を得ることができる。ZnO基板は、たとえば水熱合成法などで成長させたバルク結晶から切り出したものを用いる。

【0005】

分子線エピタキシ法(molecular beam epitaxy;MBE)を用いると、高品質なZnO薄膜を得ることができる。たとえば13.56MHzの高周波を用い、無電極放電管内で、酸素ラジカルビームとKセルからの亜鉛(Zn)ビームとを成長温度まで昇温されている基板に同時照射し、基板上でZnOの成長を行わせる方法である。

【0006】

ZnOのエピタキシャル膜は、成長温度Tgやフラックス比を様々に選定して成膜することができる。

【0007】

Znのフラックス強度をJZnとし、Oラジカルのフラックス強度をJOとする。また、ZnO結晶のO終端面へのZnの付着しやすさを示す係数(Znの付着係数)をkZnとし、ZnO結晶のZn終端面へのOの付着しやすさを示す係数(Oの付着係数)をkOとする。このとき、Znの付着係数kZnとフラックス強度JZnとの積であるkZn・JZnは、ZnO基板の単位面積に、単位時間当たりに付着するZn原子の個数に対応する。また、Oの付着係数kOとフラックス強度JOとの積であるkO・JOは、ZnO基板の単位面積に、単位時間当たりに付着するO原子の個数に対応する。積kZn・JZnと積kO・JOとが等しい(kZn・JZn=kO・JO)条件を、ストイキオメトリ条件と呼ぶ。

【0008】

kO・JO/kZn・JZn(Znの付着係数とフラックス強度との積に対する、Oの付着係数とフラックス強度との積の比)をフラックス比と定義する。

【0009】

ZnO薄膜の成膜工程において、kO・JO/kZn・JZn>1の場合、すなわちストイキオメトリ条件におけるフラックス比よりもフラックス比が大きい場合をOリッチ条件(Oリッチになる成膜条件)と呼ぶ。また、kO・JO/kZn・JZn<1の場合、すなわちストイキオメトリ条件におけるフラックス比よりもフラックス比が小さい場合をZnリッチ条件(Znリッチになる成膜条件)と呼ぶ。

【0010】

Znのフラックス強度とZn極性面(+c面)におけるZnO膜の成長速度との関係等が公知である(たとえば、非特許文献1参照)。

【0011】

ZnO膜の成長速度Gは、以下の式(1)で求められる。

【0012】

G=[(kZn・JZn)−1+(kO・JO)−1]−1−RZnO ・・(1)

ここでRZnOは、ZnOの再蒸発速度を示す。成長温度が800℃以下においては、RZnOは無視することができる。

【0013】

非特許文献1には、異なるフラックス比でZnOの成膜を行い、極端にOリッチ条件(フラックス比が5.6)で成膜されたZnO膜のみ、反射高速電子回折(reflection high energy electron diffraction;RHEED)像がストリークパタンとなったことが報告されている。また、原子間力顕微鏡(atomic force microscopy;AFM)観察結果から平坦性が確保されていた(表面粗さが2.9nm)ことも報告されている。更にこれらから、ZnO薄膜が二次元的に成長することが確認されている。

【0014】

なお、発光素子に用いるn型ZnO薄膜を形成するにあたっては、n型不純物として、Ga、Al、Inなどが用いられる。

【非特許文献1】Hiroyuki Kato, Michihiro Sano, Kazuhiro Miyamoto, Takafumi Yao; “High−quality ZnO epilayers grown on Zn−face ZnO substrates by plasma−assisted molecular beam epitaxy”; Journal of Crystal Growth 265(2004); p.375−381

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を製造する方法を提供することである。

【0016】

また、本発明の目的は、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を含むZnO系発光素子を製造する方法を提供することである。

【課題を解決するための手段】

【0017】

本発明の一観点によれば、少なくとも亜鉛(Zn)と酸素(O)とを、Zn極性面を備える基板上で反応させ、前記基板のZn極性面上に、酸化亜鉛(ZnO)結晶、またはZnO系半導体化合物結晶を成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法であって、前記ZnO結晶、またはZnO系半導体化合物結晶を、Znリッチ条件で成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法が提供される。

【0018】

また、本発明の他の観点によれば、(a)Zn極性面を備える基板の前記Zn極性面上に、n型ZnOバッファ層を形成する工程と、(b)前記n型ZnOバッファ層の表面上に、n型ZnO層を形成する工程と、(c)前記n型ZnO層表面上に、n型ZnMgO層を形成する工程と、(d)前記n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する工程と、(e)前記ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する工程と、(f)前記p型ZnMgO層表面上に、p型ZnO層を形成する工程と、(g)前記n型ZnO層及び前記p型ZnO層上に電極を形成する工程とを有するZnO系発光素子の製造方法であって、前記工程(b)において、Znリッチ条件で層形成を行うZnO系発光素子の製造方法が提供される。

【発明の効果】

【0019】

本発明によれば、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を製造する方法を提供することができる。

【0020】

また、本発明によれば、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を含むZnO系発光素子を製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

図7は、ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【0022】

Oのフラックス強度JOを1.0×1015atoms/cm2・s、Znのフラックス強度JZnを2.0×1014atoms/cm2・sとし、フラックス比を極端にOリッチ条件として成膜を行い、平坦性の高いZnO膜を二次元成長させた。

【0023】

グラフの横軸は、ZnO膜中のGa濃度を単位「cm−3」で示し、縦軸は、キャリア濃度を単位「cm−3」で示す。両軸とも対数目盛りを用いてある。Ga濃度及びキャリア濃度は、それぞれ二次イオン質量分析法(secondary ion mass spectrometry;SIMS)、及びホール効果測定により求めた。

【0024】

白四角を実線で結んだ折れ線(折れ線a)は、成長温度700℃で成長させたZnO膜中のGa濃度とキャリア濃度との関係を示し、白丸を実線で結んだ折れ線(折れ線b)は、成長温度450℃で成長させたZnO膜中の両者の関係を示す。

【0025】

また、図7には、活性化率が1となる線を点線で書き入れてある。活性化率は、(キャリア濃度)/(Ga濃度)で定義され、Gaのキャリア寄与度の割合を示す指標である。

【0026】

折れ線aを参照する。700℃で成長させたZnO膜の場合、Ga濃度の増加率に比べキャリア濃度の増加率は低い。具体的には、Ga濃度が1.25×1018cm−3のとき、キャリア濃度は4.5×1017cm−3(活性化率は0.36)であり、Ga濃度が1.0×1019cm−3のとき、キャリア濃度は6.0×1017cm−3(活性化率は0.06)である。折れ線aの傾きが活性化率1の点線の傾きより小さいことからもわかるように、700℃で成長させたZnO膜の場合、Ga濃度が増加するにつれ、活性化率は低下する。成長温度700℃で成膜されたZnO膜においては、添加されたGaが、酸化により、キャリアとして機能していないことが原因であると考えられる。

【0027】

折れ線bを参照する。450℃で成長させたZnO膜の場合、Ga濃度の増加率とキャリア濃度の増加率は同程度であり、折れ線bの傾きと活性化率1の点線の傾きとは、ほぼ等しい。成長温度450℃で成膜されたZnO膜においては、活性化率は、折れ線の範囲内でやや減少する程度(具体的には、0.41から0.34へと微減している。)である。成長温度が450℃と低く、Gaの酸化が抑制されたためと考えられる。ただし、450℃で成長させた場合であっても、Ga濃度の増加に伴って、活性化率は1に近づかない。

【0028】

図8に、450℃及び700℃で成長させたZnO膜(不純物としてGaを添加)のそれぞれについて、X線2結晶ロッキングカーブの測定結果を示す。(0002)面及び(10−10)面を測定面とし、半値幅(FWHM)の測定結果は単位「arcsec」で示した。

【0029】

450℃及び700℃で成長させたZnO膜のそれぞれについて、(0002)面における半値幅は262及び42、(10−10)面における半値幅は100及び46である。いずれの面においても、450℃で成長させたZnO膜の方が高い値を示し、低温成長においては良好な結晶性が得られないことがわかる。

【0030】

図9に、450℃及び700℃でZn極性面上に成長させたZnO膜(不純物としてGaを添加し、Ga濃度を5×1018cm−3とした。)のそれぞれについて、フォトルミネッセンスの結果を示す。

【0031】

横軸は、フォトンエネルギを単位「eV」で示し、縦軸は、フォトルミネッセンス強度を「任意単位(a.u.)」で示した。cの曲線は、700℃で成長させたZnO膜についての両者の関係を表し、dの曲線は、450℃で成長させたZnO膜についての両者の関係を表す。

【0032】

450℃で成長させたZnO膜のキャリア濃度は、2×1018cm−3であり、700℃で成長させたZnO膜のキャリア濃度は、9×1017cm−3である。測定温度は、4.2Kとした。

【0033】

グラフ中、D0Xにおけるピークは、中性ドナーに束縛された励起子の発光によるものである。また、D0X−1LO及びD0X−2LOにおけるピークは、D0Xにおけるピークに由来するものである。450℃で成長させたZnO膜は、700℃で成長させたZnO膜に比べて、キャリア濃度が高いにもかかわらず、D0Xにおけるフォトルミネッセンス強度が低くなっている。これは、非発光センターが多く存在するためと考えられる。すなわち、450℃で成長させたZnO膜は、700℃で成長させたZnO膜に比べて結晶性が良好ではないということが確認できる。これは図8に示したX線ロッキングカーブの測定結果からの結論と一致する。

【0034】

図7〜図9を参照して説明したように、Oリッチ条件において、成長温度700℃で成膜したZnO膜は、結晶性は悪くないが、活性化率が低い。一方、成長温度450℃で成膜したZnO膜は、活性化率はとりわけ低くはないが、結晶性は良好ではない。

【0035】

図1(A)に、ZnO基板のZn極性面(+c面)に成長させたZnO膜、及び、O極性面(−c面)に成長させたZnO膜のそれぞれについて、成長温度Tgと成長速度Gとの関係を示す。また、図1(B)〜(D)は、それぞれ図1(A)の1B〜1Dにプロットした条件で成膜されたZnO膜のRHEED像である。なお、ここで基板ヒータの設定温度を成長温度Tgとした。

【0036】

図1(A)を参照する。本図において、横軸は、成長温度Tgを単位「℃」で示し、縦軸は、成長速度Gを単位「nm/h」で示す。ZnO膜は、Oのフラックス強度JOを1.0×1015atoms/cm2・sとし、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして成膜した。

【0037】

Zn極性面への成膜についての成長温度Tgと成長速度Gとの関係を白丸でプロットした。また、O極性面への成膜についての両者の関係を白四角でプロットした。

【0038】

Zn極性面においては、図示の範囲(成長温度Tgが1000℃を超える程度まで)では成長温度Tgにかかわらず、ほぼ一定の成長速度(約560nm/h)で成長する。一方、O極性面においては、成長温度Tgの上昇に伴って、成長速度Gは減少する。これは、成長温度Tgが1000℃を超える程度までは、Znの付着係数がZn極性面ではほぼ一定であり、O極性面では温度の増加とともに減少するためであると考えられる。

【0039】

図1(B)を参照する。図1(B)は、図1(A)の1Bにプロットした条件(成長温度Tgが800℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、スポットパタンを形成している。このことからZnO膜が三次元成長していることがわかる。

【0040】

図1(C)を参照する。図1(C)は、図1(A)の1Cにプロットした条件(成長温度Tgが850℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、ストリークパタンを形成している。このことからZnO膜が二次元成長していることがわかる。二次元成長したZnO膜は、三次元成長したZnO膜に比べ、良好な平坦性を備える。

【0041】

図1(D)を参照する。図1(D)は、図1(A)の1Dにプロットした条件(成長温度Tgが1000℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、図1(C)のそれと同様、ストリークパタンを形成している。このことから成長温度Tgが1000℃の場合であっても、ZnO膜は二次元成長することがわかる。

【0042】

図1(C)及び(D)に示したRHEED像により、成長温度Tgが850℃以上で、ZnO膜は二次元成長することが確認できたことになる。

【0043】

ここで成長温度について補正を行う。上述のように、成長温度Tgとしたのは、基板ヒータの設定温度である。この温度Tgを基にして、実質の成長温度(基板表面の温度)Tgoを求めることとする。

【0044】

図2は、成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとの関係を示すグラフである。

【0045】

グラフの横軸は、成長温度(基板ヒータ設定温度)Tgを、縦軸は、実質成長温度(基板表面温度)Tgoを、それぞれ単位「℃」で示す。なお、実質成長温度(基板表面温度)Tgoは、パイロメータを用いて測定した。

【0046】

成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとは比例関係にあるのではなく、成長温度(基板ヒータ設定温度)Tgが高温になるに伴って、実質成長温度(基板表面温度)Tgoの増加率は減少する。また、成長温度(基板ヒータ設定温度)Tgが850℃のとき、実質成長温度(基板表面温度)Tgoは、740℃であることがわかる。すなわち、実質成長温度(基板表面温度)Tgoが740℃以上で、ZnO膜は二次元成長することがわかる。

【0047】

図3は、実質成長温度(基板表面温度)Tgoと、ZnOの再蒸発速度RZnOとの関係を示すグラフである。eの曲線は、ZnO膜をZnO基板のZn極性面に成長させた場合の両者の関係、fの曲線は、ZnO膜をZnO基板のO極性面に成長させた場合の両者の関係を示す。

【0048】

グラフの横軸は、実質成長温度(基板表面温度)Tgoを、単位「℃」で示し、縦軸は、RZnO(ZnOの再蒸発速度)を、単位「nm/h」で示す。横軸はリニアな目盛り、縦軸は対数目盛りで表した。

【0049】

ここで、ZnO膜の成長速度Gを示す式(1)([背景技術]において初出)を再掲して、考察を進める。式(1)は、以下のように表された。

【0050】

G=[(kZn・JZn)−1+(kO・JO)−1]−1−RZnO ・・(1)

式(1)において、ZnOの再蒸発速度RZnOが、ZnOの成長速度Gよりも大きい場合、ZnO膜は形成されない。

【0051】

一方、図1(A)を参照して説明したように、Zn極性面において、ZnO膜は、成長温度Tgが1000℃を超える程度までは、成長温度Tgにかかわらず、ほぼ一定の成長速度(約560nm/h)で成長する。

【0052】

このため、ZnO膜が形成されるためには、ZnOの再蒸発速度RZnOは、ZnOの成長速度(560nm/h)以下でなくてはならない。図3を参照すると、RZnO≦560nm/hであることは、実質成長温度(基板表面温度)Tgo≦980℃であることに相当する。なお、図2を再参照すると、実質成長温度(基板表面温度)Tgo≦980℃であることは、成長温度(基板ヒータ設定温度)Tg≦1250℃であることに相当する。

【0053】

以上、述べたところにより、ZnO膜が二次元成長する温度範囲を以下の式(2)、または、式(3)で画定することができる。

【0054】

850℃≦Tg≦1250℃ ・・(2)

740℃≦Tgo≦980℃ ・・(3)

ここで、ZnO膜を十分な速度で成長させるために、更に、RZnO≦50nm/hという条件を採用する。図3によれば、RZnO≦50nm/hであることは、実質成長温度(基板表面温度)Tgo≦900℃であることに相当する。実質成長温度(基板表面温度)Tgo≦900℃であることは、図2に従えば、成長温度(基板ヒータ設定温度)Tg≦1100℃であることに相当する。

【0055】

したがって、成長速度を加味した、より好ましいZnO膜の二次元成長温度範囲は、以下の式(4)または式(5)で表すことができる。

【0056】

850℃≦Tg≦1100℃ ・・(4)

740℃≦Tgo≦900℃ ・・(5)

上記式(4)または式(5)の温度範囲においては、成長速度を低下させることなく、ZnO膜を二次元成長させることができる。

【0057】

本願発明者らは、式(4)または式(5)の温度範囲において、n型の特性をもつZnOのエピタキシャル膜を、Znリッチ条件で成長させ、活性化率の改善ができることを見出した。

【0058】

図4は、ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【0059】

グラフの横軸は、ZnO膜中のGa濃度を単位「cm−3」で示し、縦軸は、キャリア濃度を単位「cm−3」で示す。両軸とも対数目盛りを用いてある。Ga濃度及びキャリア濃度は、それぞれSIMS、及びホール効果測定により求めた。

【0060】

ZnO膜は、実質成長温度(基板表面温度)Tgoを785℃(成長温度(基板ヒータ設定温度)Tgを900℃)として成長させた。Znリッチ条件とOリッチ条件下で、それぞれZnO膜を成長させ、それらのZnO膜について、Ga濃度とキャリア濃度との関係を調べた。

【0061】

本図においては、白三角を実線で結んだ直線は、フラックス比が0.28のZnリッチ条件で成長させたZnO膜中のGa濃度とキャリア濃度との関係を示し、白四角を実線で結んだ直線は、フラックス比が0.35のZnリッチ条件で成長させたZnO膜中の両者の関係を示す。また、白丸を実線で結んだ直線は、フラックス比が5.0のOリッチ条件で成長させたZnO膜中の両者の関係を示す。

【0062】

なお、フラックス比が0.28のZnリッチ条件は、Oのフラックス強度JOを5.5×1014atoms/cm2・s、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして形成(3.64倍のZnリッチ条件)した。また、フラックス比が0.35のZnリッチ条件は、Oのフラックス強度JOを7.0×1014atoms/cm2・s、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして形成(2.86倍のZnリッチ条件)した。更に、フラックス比が5.0のOリッチ条件は、Oのフラックス強度JOを1.0×1015atoms/cm2・s、Znのフラックス強度JZnを2.0×1014atoms/cm2・sとして形成した。

【0063】

また、図4には、活性化率が1となる線を点線で書き入れてある。活性化率は、(キャリア濃度)/(Ga濃度)で定義され、Gaのキャリア寄与度の割合を示す指標である。

【0064】

グラフを参照する。Oリッチ条件で形成されたZnO膜の活性化率は低い。また、Ga濃度の増加率に比べキャリア濃度の増加率は低く、この結果、Ga濃度が高くなるにつれ、活性化率が減少している。図示の範囲での活性化率は、0.04〜0.29である。

【0065】

これは、実質成長温度(基板表面温度)Tgoが785℃(成長温度(基板ヒータ設定温度)Tgが900℃)という高い成長温度では、ZnO膜中に取り込まれたGaが酸化され、キャリアとして機能しないことが原因であると考えられる。

【0066】

これに対し、Znリッチ条件で形成されたZnO膜の活性化率は高い。たとえばフラックス比が0.28のZnリッチ条件で形成されたZnO膜の場合、Ga濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下であるとき、活性化率は、ほぼ1である。

【0067】

本願発明者らの研究の結果、上記式(4)または式(5)の温度範囲において、Znリッチ条件で(2.86倍や3.64倍のZnリッチ条件に限定されず、Znリッチ条件で)ZnO膜を成長させることにより、少なくともGa濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下の範囲で、0.5以上1.1以下の活性化率を有するZnO膜が得られることを確認した。そして、上記Ga濃度の範囲で成長されたZnO膜は、結晶性もD0Xの発光強度も良好であることが確認された。

【0068】

なお、良質のZnO膜を得るためには、少なくともフラックス比が1以下のZnリッチ条件で成長させる。更には、フラックス比が0.35以下のZnリッチ条件で成長させることが望ましい。これは、Ga濃度が、5.0×1018cm−3程度で比較した場合、フラックス比が5.0のOリッチ条件においては活性化率が0.28、フラックス比が0.35のZnリッチ条件においては活性化率が0.50、そしてフラックス比が0.28のZnリッチ条件においては活性化率が0.94であることから、0.5以上の活性化率を実現するためには、フラックス比が0.35以下のZnリッチ条件で成長させればよいためである。

【0069】

Oリッチ条件下で活性化率が低いのは、Gaの酸化によりGa2O3あるいはZnGa2O4が生成し、ZnO中のZnサイトへの置換がなされないためであり、Znリッチ条件とすることにより、生成されるGa2O3が減少する結果、高い活性化率が実現されたものと考えられる。

【0070】

上記式(4)または式(5)の温度範囲でZnO膜を作製することにより、平坦性の良好なエピタキシャル膜を得ることができる。また、Znリッチ条件を採用することで、速い成長速度でZnO膜を成長させることも可能となるため、ZnO膜の作製を短時間、低コストで行うことができる。

【0071】

なお、ZnO結晶に対するn型不純物として、GaでなくAlまたはInを用いた場合も同様の結果が得られるであろう。

【0072】

また、ZnO結晶に限らず、ZnMgO、ZnCdO、ZnSeO等のn型のZnO系半導体化合物の結晶を成長させてもよい。ここで、ZnO系半導体化合物とは、Zn1−(x+y+z)MgxBeyCdzO1―(α+β+γ)SαSeβTeγ(x+y+z≦0.5、α+β+γ≦0.5)で表される化合物(ZnOをベースとして、Mg、Be、CdがZnサイト位置に、S、Se、TeがOサイト位置に入った混晶)をいう。

【0073】

更に、ZnO結晶や、ZnO系半導体化合物の結晶は、ZnO基板のみならず、Zn極性のZnO系半導体化合物の結晶を成長させ得る単結晶基板(サファイア基板、GaNテンプレート、SiC基板等)上に成長させてもよい。

【0074】

また、n型のZnO膜に限らず、p型のZnO膜の作製にも応用することができるであろう。

【0075】

以下、上述の、Zn極性面にGaをドープして形成されたZnO膜を含むZnO系発光素子の製造方法について説明する。

【0076】

図5は、実施例によるZnO系半導体化合物結晶の製造方法に使用する、ZnO系半導体化合物結晶を、MBEを用いて製造する製造装置の概略図である。このZnO系半導体化合物結晶製造装置を用いることにより、成長速度を低下させることなく、二次元成長させ、Ga濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下の領域で、活性化率が0.5以上1.1以下となるn型ZnO系半導体化合物の結晶を得ることができる。

【0077】

超高真空容器1内にステージ7が保持されており、ステージ7上には単結晶基板8が載置されている。また、超高真空容器1には、Kセルからの亜鉛ビームを出射する亜鉛ソースガン4、酸素ガスをラジカル化して得られた酸素ラジカルビームを出射する酸素ソースガン5、Kセルからのガリウムビームを出射するガリウムソースガン6、窒素ガスをラジカル化して得られた窒素ラジカルビームを出射する窒素ソースガン9、Kセルからのマグネシウムビームを出射するマグネシウムソースガン10が備えられている。各ソースガンからのビームは、単結晶基板8上にZnO結晶等が形成されるように、単結晶基板8に同時に照射して供給することができる。

【0078】

また、RHEEDガン2及びRHEEDスクリーン3が、超高真空容器1に設置されている。RHEEDガン2から出射した電子は、単結晶基板8上に形成されるZnO結晶上で回折され、RHEEDスクリーン7に入射する。単結晶基板8上に形成されたZnO結晶を観察することができる。

【0079】

なお、たとえば窒素ソースガン9から出射される窒素ラジカルビームの原料ガスとして、二酸化窒素(NO2)や二窒化酸素(N2O)等を用いることが可能である。また、アンモニア(NH3)をクラッキングして窒素ソースガン6から出射してもよい。

【0080】

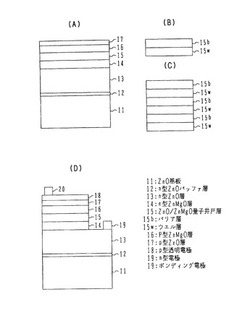

図6(A)〜(D)は、実施例によるZnO系発光素子の製造方法について説明するための概略的な断面図である。

【0081】

図6(A)を参照する。まず、ZnO基板11を準備する。図5に示したZnO系半導体化合物結晶製造装置の外部で、準備したZnO基板11をウェットエッチングして洗浄する。その後、ZnO基板11をZnO系半導体化合物結晶製造装置内に保持する。ZnO基板11は、ステージ上に保持される。ZnO基板11に、800℃〜900℃でサーマルアニール処理を施して、基板表面の洗浄を行う。以下、洗浄されたZnO基板11に、必要に応じて、各ソースガンからビームを照射し、MBEにより、気相成長で成膜を行う。

【0082】

洗浄されたZnO基板11のZn極性面上に、n型ZnOバッファ層12を形成する。厚さは、たとえば100Å〜300Åである。成長温度300℃〜500℃で成長させる。

【0083】

次に、n型ZnOバッファ層12の表面上に、Gaをドーピングしたn型ZnO層13を、MBEにて、たとえばフラックス比が0.35以下のZnリッチ条件で形成する。Ga濃度は、5.0×1017cm−3以上、7.0×1019cm−3以下とする。厚さは1〜2μmで、成長温度(基板ヒータ設定温度)850℃〜1100℃(実質成長温度(基板表面温度)740℃〜900℃)で成長させる。活性化率が0.5以上1.1以下のn型ZnO層13が形成される。

【0084】

続いて、n型ZnO層13表面上に、n型ZnMgO層14を、n型ZnO層13の成長温度より低い成長温度で、厚さ1000Å〜6000Åまで成長させる。

【0085】

n型ZnMgO層14表面上に、ZnO/ZnMgO量子井戸層15を形成する。成長温度は500℃〜900℃であり、不純物は添加しない。ZnO/ZnMgO量子井戸層15については、後に詳述する。

【0086】

ZnO/ZnMgO量子井戸層15の表面上に、窒素をドーピングしたp型ZnMgO層16を形成する。厚さは1000Å〜3000Åで、窒素の密度は、1×1018cm−3以上である。成長温度500℃〜1000℃で成長させる。

【0087】

最後に、p型ZnMgO層16の表面上に、窒素を密度1×1019cm−3以上にドーピングしたp型ZnO層17を、成長温度500℃〜1000℃で、厚さ1000Å〜2000Åまで成長させる。

【0088】

図6(B)を参照する。ZnO/ZnMgO量子井戸層15は、ZnOで形成されるウエル層15wの表面上に、ZnMgOで形成されるバリア層15bが積層された構造を有する。

【0089】

図6(C)を参照する。また、ZnO/ZnMgO量子井戸層15は、ウエル層15wとバリア層15bとの積層構造が複数現れる多重量子井戸層であってもよい。

【0090】

図6(D)を参照する。上記の層形成(成膜)工程に続いて、電極を作製する。n型ZnOバッファ層12からp型ZnO層17までの各層が積層されたZnO基板11を、ZnO系半導体化合物結晶製造装置から取り出し、レジスト膜もしくは保護膜等を設けて、所定のパタンの切り欠き窓(n型電極形成部)を有するエッチングマスクを形成する。その後、たとえばウェットエッチングやリアクティブイオンエッチで、切り欠き窓をn型ZnO層13が露出するまでエッチングする。n型ZnO層13表面に、たとえば厚さ20Å〜100Åのチタン層上に、3000Å〜5000Åのアルミニウム層が積層されたn型電極19を作製する。

【0091】

次に、n型電極19作製まで設けていたエッチングマスクを除去し、p型ZnO層17表面に、たとえば厚さ5Å〜10Åのニッケル層と、その表面上に形成される厚さ100Åの金層とが積層されたp型透明電極18を作製する。

【0092】

更に、p型透明電極18上に、たとえば厚さ5000Åの金で形成されたボンディング電極20を作製する。この後、たとえば700℃〜800℃の酸素雰囲気中で、電極合金化処理を行う。合金化処理時間は3分〜10分である。以上のようにして、ZnO系発光素子の製造を行う。

【0093】

以上、実施例に沿って本発明を説明したが、本発明はこれらに限定されるものではない。たとえば、実施例においては、ZnO結晶を成長させて発光素子を作製したが、ZnO系半導体化合物の結晶を成長させて発光素子を作製してもよい。その他、種々の変更、改良、組み合わせ等が可能なことは当業者には自明であろう。

【産業上の利用可能性】

【0094】

たとえば短波長(紫外線〜青色の波長)発光素子(light emitting diode;LED)、または短波長レーザダイオード(laser diode;LD)、及びそれらの応用製品(たとえば、各インジケータ、LEDディスプレイ等)、白色LED、及びその応用製品(たとえば照明器具、各インジケータ、ディスプレイ、各表示器のバック照明等)等として利用可能である。

【図面の簡単な説明】

【0095】

【図1】(A)は、ZnO基板のZn極性面(+c面)に成長させたZnO膜、及び、O極性面(−c面)に成長させたZnO膜のそれぞれについて、成長温度Tgと成長速度Gとの関係を示すグラフであり、(B)〜(D)は、それぞれ(A)の1B〜1Dにプロットした条件で成膜されたZnO膜のRHEED像である。

【図2】成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとの関係を示すグラフである。

【図3】実質成長温度(基板表面温度)Tgoと、ZnOの再蒸発速度RZnOとの関係を示すグラフである。

【図4】ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【図5】実施例によるZnO系半導体化合物結晶の製造方法に使用する、ZnO系半導体化合物結晶を、MBEを用いて製造する製造装置の概略図である。

【図6】(A)〜(D)は、実施例によるZnO系発光素子の製造方法について説明するための概略的な断面図である。

【図7】ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【図8】450℃及び700℃で成長させたZnO膜(不純物としてGaを添加)のそれぞれについて、X線2結晶ロッキングカーブの測定結果を示す図である。

【図9】450℃及び700℃でZn極性面上に成長させたZnO膜(不純物としてGaを添加し、Ga濃度を5×1018cm−3とした。)のそれぞれについて、フォトルミネッセンスの結果を示す図である。

【符号の説明】

【0096】

1 超高真空容器

2 RHEEDガン

3 RHEEDスクリーン

4 亜鉛ソースガン

5 酸素ソースガン

6 ガリウムソースガン

7 ステージ

8 基板

9 窒素ソースガン

10 マグネシウムソースガン

11 ZnO基板

12 n型ZnOバッファ層

13 n型ZnO層

14 n型ZnMgO層

15 ZnO/ZnMgO量子井戸層

15b バリア層

15w ウエル層

16 p型ZnMgO層

17 p型ZnO層

18 p型透明電極

19 n型電極

20 ボンディング電極

【技術分野】

【0001】

本発明は、ZnO結晶、またはZnO系半導体化合物結晶の製造方法に関する。

【0002】

また、ZnO系発光素子の製造方法に関する。

【背景技術】

【0003】

酸化亜鉛(ZnO)は、室温で3.37eVのバンドギャップを有している直接遷移型の半導体で、励起子の束縛エネルギが60meVと大きいため、高効率の発光素子の材料として期待されている。

【0004】

ZnO基板上にエピタキシャル成長を行うことで、格子不整合を防いで高品質なZnO薄膜を得ることができる。ZnO基板は、たとえば水熱合成法などで成長させたバルク結晶から切り出したものを用いる。

【0005】

分子線エピタキシ法(molecular beam epitaxy;MBE)を用いると、高品質なZnO薄膜を得ることができる。たとえば13.56MHzの高周波を用い、無電極放電管内で、酸素ラジカルビームとKセルからの亜鉛(Zn)ビームとを成長温度まで昇温されている基板に同時照射し、基板上でZnOの成長を行わせる方法である。

【0006】

ZnOのエピタキシャル膜は、成長温度Tgやフラックス比を様々に選定して成膜することができる。

【0007】

Znのフラックス強度をJZnとし、Oラジカルのフラックス強度をJOとする。また、ZnO結晶のO終端面へのZnの付着しやすさを示す係数(Znの付着係数)をkZnとし、ZnO結晶のZn終端面へのOの付着しやすさを示す係数(Oの付着係数)をkOとする。このとき、Znの付着係数kZnとフラックス強度JZnとの積であるkZn・JZnは、ZnO基板の単位面積に、単位時間当たりに付着するZn原子の個数に対応する。また、Oの付着係数kOとフラックス強度JOとの積であるkO・JOは、ZnO基板の単位面積に、単位時間当たりに付着するO原子の個数に対応する。積kZn・JZnと積kO・JOとが等しい(kZn・JZn=kO・JO)条件を、ストイキオメトリ条件と呼ぶ。

【0008】

kO・JO/kZn・JZn(Znの付着係数とフラックス強度との積に対する、Oの付着係数とフラックス強度との積の比)をフラックス比と定義する。

【0009】

ZnO薄膜の成膜工程において、kO・JO/kZn・JZn>1の場合、すなわちストイキオメトリ条件におけるフラックス比よりもフラックス比が大きい場合をOリッチ条件(Oリッチになる成膜条件)と呼ぶ。また、kO・JO/kZn・JZn<1の場合、すなわちストイキオメトリ条件におけるフラックス比よりもフラックス比が小さい場合をZnリッチ条件(Znリッチになる成膜条件)と呼ぶ。

【0010】

Znのフラックス強度とZn極性面(+c面)におけるZnO膜の成長速度との関係等が公知である(たとえば、非特許文献1参照)。

【0011】

ZnO膜の成長速度Gは、以下の式(1)で求められる。

【0012】

G=[(kZn・JZn)−1+(kO・JO)−1]−1−RZnO ・・(1)

ここでRZnOは、ZnOの再蒸発速度を示す。成長温度が800℃以下においては、RZnOは無視することができる。

【0013】

非特許文献1には、異なるフラックス比でZnOの成膜を行い、極端にOリッチ条件(フラックス比が5.6)で成膜されたZnO膜のみ、反射高速電子回折(reflection high energy electron diffraction;RHEED)像がストリークパタンとなったことが報告されている。また、原子間力顕微鏡(atomic force microscopy;AFM)観察結果から平坦性が確保されていた(表面粗さが2.9nm)ことも報告されている。更にこれらから、ZnO薄膜が二次元的に成長することが確認されている。

【0014】

なお、発光素子に用いるn型ZnO薄膜を形成するにあたっては、n型不純物として、Ga、Al、Inなどが用いられる。

【非特許文献1】Hiroyuki Kato, Michihiro Sano, Kazuhiro Miyamoto, Takafumi Yao; “High−quality ZnO epilayers grown on Zn−face ZnO substrates by plasma−assisted molecular beam epitaxy”; Journal of Crystal Growth 265(2004); p.375−381

【発明の開示】

【発明が解決しようとする課題】

【0015】

本発明の目的は、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を製造する方法を提供することである。

【0016】

また、本発明の目的は、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を含むZnO系発光素子を製造する方法を提供することである。

【課題を解決するための手段】

【0017】

本発明の一観点によれば、少なくとも亜鉛(Zn)と酸素(O)とを、Zn極性面を備える基板上で反応させ、前記基板のZn極性面上に、酸化亜鉛(ZnO)結晶、またはZnO系半導体化合物結晶を成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法であって、前記ZnO結晶、またはZnO系半導体化合物結晶を、Znリッチ条件で成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法が提供される。

【0018】

また、本発明の他の観点によれば、(a)Zn極性面を備える基板の前記Zn極性面上に、n型ZnOバッファ層を形成する工程と、(b)前記n型ZnOバッファ層の表面上に、n型ZnO層を形成する工程と、(c)前記n型ZnO層表面上に、n型ZnMgO層を形成する工程と、(d)前記n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する工程と、(e)前記ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する工程と、(f)前記p型ZnMgO層表面上に、p型ZnO層を形成する工程と、(g)前記n型ZnO層及び前記p型ZnO層上に電極を形成する工程とを有するZnO系発光素子の製造方法であって、前記工程(b)において、Znリッチ条件で層形成を行うZnO系発光素子の製造方法が提供される。

【発明の効果】

【0019】

本発明によれば、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を製造する方法を提供することができる。

【0020】

また、本発明によれば、活性化率の高いZnO結晶、またはZnO系半導体化合物結晶を含むZnO系発光素子を製造する方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

図7は、ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【0022】

Oのフラックス強度JOを1.0×1015atoms/cm2・s、Znのフラックス強度JZnを2.0×1014atoms/cm2・sとし、フラックス比を極端にOリッチ条件として成膜を行い、平坦性の高いZnO膜を二次元成長させた。

【0023】

グラフの横軸は、ZnO膜中のGa濃度を単位「cm−3」で示し、縦軸は、キャリア濃度を単位「cm−3」で示す。両軸とも対数目盛りを用いてある。Ga濃度及びキャリア濃度は、それぞれ二次イオン質量分析法(secondary ion mass spectrometry;SIMS)、及びホール効果測定により求めた。

【0024】

白四角を実線で結んだ折れ線(折れ線a)は、成長温度700℃で成長させたZnO膜中のGa濃度とキャリア濃度との関係を示し、白丸を実線で結んだ折れ線(折れ線b)は、成長温度450℃で成長させたZnO膜中の両者の関係を示す。

【0025】

また、図7には、活性化率が1となる線を点線で書き入れてある。活性化率は、(キャリア濃度)/(Ga濃度)で定義され、Gaのキャリア寄与度の割合を示す指標である。

【0026】

折れ線aを参照する。700℃で成長させたZnO膜の場合、Ga濃度の増加率に比べキャリア濃度の増加率は低い。具体的には、Ga濃度が1.25×1018cm−3のとき、キャリア濃度は4.5×1017cm−3(活性化率は0.36)であり、Ga濃度が1.0×1019cm−3のとき、キャリア濃度は6.0×1017cm−3(活性化率は0.06)である。折れ線aの傾きが活性化率1の点線の傾きより小さいことからもわかるように、700℃で成長させたZnO膜の場合、Ga濃度が増加するにつれ、活性化率は低下する。成長温度700℃で成膜されたZnO膜においては、添加されたGaが、酸化により、キャリアとして機能していないことが原因であると考えられる。

【0027】

折れ線bを参照する。450℃で成長させたZnO膜の場合、Ga濃度の増加率とキャリア濃度の増加率は同程度であり、折れ線bの傾きと活性化率1の点線の傾きとは、ほぼ等しい。成長温度450℃で成膜されたZnO膜においては、活性化率は、折れ線の範囲内でやや減少する程度(具体的には、0.41から0.34へと微減している。)である。成長温度が450℃と低く、Gaの酸化が抑制されたためと考えられる。ただし、450℃で成長させた場合であっても、Ga濃度の増加に伴って、活性化率は1に近づかない。

【0028】

図8に、450℃及び700℃で成長させたZnO膜(不純物としてGaを添加)のそれぞれについて、X線2結晶ロッキングカーブの測定結果を示す。(0002)面及び(10−10)面を測定面とし、半値幅(FWHM)の測定結果は単位「arcsec」で示した。

【0029】

450℃及び700℃で成長させたZnO膜のそれぞれについて、(0002)面における半値幅は262及び42、(10−10)面における半値幅は100及び46である。いずれの面においても、450℃で成長させたZnO膜の方が高い値を示し、低温成長においては良好な結晶性が得られないことがわかる。

【0030】

図9に、450℃及び700℃でZn極性面上に成長させたZnO膜(不純物としてGaを添加し、Ga濃度を5×1018cm−3とした。)のそれぞれについて、フォトルミネッセンスの結果を示す。

【0031】

横軸は、フォトンエネルギを単位「eV」で示し、縦軸は、フォトルミネッセンス強度を「任意単位(a.u.)」で示した。cの曲線は、700℃で成長させたZnO膜についての両者の関係を表し、dの曲線は、450℃で成長させたZnO膜についての両者の関係を表す。

【0032】

450℃で成長させたZnO膜のキャリア濃度は、2×1018cm−3であり、700℃で成長させたZnO膜のキャリア濃度は、9×1017cm−3である。測定温度は、4.2Kとした。

【0033】

グラフ中、D0Xにおけるピークは、中性ドナーに束縛された励起子の発光によるものである。また、D0X−1LO及びD0X−2LOにおけるピークは、D0Xにおけるピークに由来するものである。450℃で成長させたZnO膜は、700℃で成長させたZnO膜に比べて、キャリア濃度が高いにもかかわらず、D0Xにおけるフォトルミネッセンス強度が低くなっている。これは、非発光センターが多く存在するためと考えられる。すなわち、450℃で成長させたZnO膜は、700℃で成長させたZnO膜に比べて結晶性が良好ではないということが確認できる。これは図8に示したX線ロッキングカーブの測定結果からの結論と一致する。

【0034】

図7〜図9を参照して説明したように、Oリッチ条件において、成長温度700℃で成膜したZnO膜は、結晶性は悪くないが、活性化率が低い。一方、成長温度450℃で成膜したZnO膜は、活性化率はとりわけ低くはないが、結晶性は良好ではない。

【0035】

図1(A)に、ZnO基板のZn極性面(+c面)に成長させたZnO膜、及び、O極性面(−c面)に成長させたZnO膜のそれぞれについて、成長温度Tgと成長速度Gとの関係を示す。また、図1(B)〜(D)は、それぞれ図1(A)の1B〜1Dにプロットした条件で成膜されたZnO膜のRHEED像である。なお、ここで基板ヒータの設定温度を成長温度Tgとした。

【0036】

図1(A)を参照する。本図において、横軸は、成長温度Tgを単位「℃」で示し、縦軸は、成長速度Gを単位「nm/h」で示す。ZnO膜は、Oのフラックス強度JOを1.0×1015atoms/cm2・sとし、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして成膜した。

【0037】

Zn極性面への成膜についての成長温度Tgと成長速度Gとの関係を白丸でプロットした。また、O極性面への成膜についての両者の関係を白四角でプロットした。

【0038】

Zn極性面においては、図示の範囲(成長温度Tgが1000℃を超える程度まで)では成長温度Tgにかかわらず、ほぼ一定の成長速度(約560nm/h)で成長する。一方、O極性面においては、成長温度Tgの上昇に伴って、成長速度Gは減少する。これは、成長温度Tgが1000℃を超える程度までは、Znの付着係数がZn極性面ではほぼ一定であり、O極性面では温度の増加とともに減少するためであると考えられる。

【0039】

図1(B)を参照する。図1(B)は、図1(A)の1Bにプロットした条件(成長温度Tgが800℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、スポットパタンを形成している。このことからZnO膜が三次元成長していることがわかる。

【0040】

図1(C)を参照する。図1(C)は、図1(A)の1Cにプロットした条件(成長温度Tgが850℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、ストリークパタンを形成している。このことからZnO膜が二次元成長していることがわかる。二次元成長したZnO膜は、三次元成長したZnO膜に比べ、良好な平坦性を備える。

【0041】

図1(D)を参照する。図1(D)は、図1(A)の1Dにプロットした条件(成長温度Tgが1000℃)で成膜されたZnO膜のRHEED像である。図示のRHEED像は、図1(C)のそれと同様、ストリークパタンを形成している。このことから成長温度Tgが1000℃の場合であっても、ZnO膜は二次元成長することがわかる。

【0042】

図1(C)及び(D)に示したRHEED像により、成長温度Tgが850℃以上で、ZnO膜は二次元成長することが確認できたことになる。

【0043】

ここで成長温度について補正を行う。上述のように、成長温度Tgとしたのは、基板ヒータの設定温度である。この温度Tgを基にして、実質の成長温度(基板表面の温度)Tgoを求めることとする。

【0044】

図2は、成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとの関係を示すグラフである。

【0045】

グラフの横軸は、成長温度(基板ヒータ設定温度)Tgを、縦軸は、実質成長温度(基板表面温度)Tgoを、それぞれ単位「℃」で示す。なお、実質成長温度(基板表面温度)Tgoは、パイロメータを用いて測定した。

【0046】

成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとは比例関係にあるのではなく、成長温度(基板ヒータ設定温度)Tgが高温になるに伴って、実質成長温度(基板表面温度)Tgoの増加率は減少する。また、成長温度(基板ヒータ設定温度)Tgが850℃のとき、実質成長温度(基板表面温度)Tgoは、740℃であることがわかる。すなわち、実質成長温度(基板表面温度)Tgoが740℃以上で、ZnO膜は二次元成長することがわかる。

【0047】

図3は、実質成長温度(基板表面温度)Tgoと、ZnOの再蒸発速度RZnOとの関係を示すグラフである。eの曲線は、ZnO膜をZnO基板のZn極性面に成長させた場合の両者の関係、fの曲線は、ZnO膜をZnO基板のO極性面に成長させた場合の両者の関係を示す。

【0048】

グラフの横軸は、実質成長温度(基板表面温度)Tgoを、単位「℃」で示し、縦軸は、RZnO(ZnOの再蒸発速度)を、単位「nm/h」で示す。横軸はリニアな目盛り、縦軸は対数目盛りで表した。

【0049】

ここで、ZnO膜の成長速度Gを示す式(1)([背景技術]において初出)を再掲して、考察を進める。式(1)は、以下のように表された。

【0050】

G=[(kZn・JZn)−1+(kO・JO)−1]−1−RZnO ・・(1)

式(1)において、ZnOの再蒸発速度RZnOが、ZnOの成長速度Gよりも大きい場合、ZnO膜は形成されない。

【0051】

一方、図1(A)を参照して説明したように、Zn極性面において、ZnO膜は、成長温度Tgが1000℃を超える程度までは、成長温度Tgにかかわらず、ほぼ一定の成長速度(約560nm/h)で成長する。

【0052】

このため、ZnO膜が形成されるためには、ZnOの再蒸発速度RZnOは、ZnOの成長速度(560nm/h)以下でなくてはならない。図3を参照すると、RZnO≦560nm/hであることは、実質成長温度(基板表面温度)Tgo≦980℃であることに相当する。なお、図2を再参照すると、実質成長温度(基板表面温度)Tgo≦980℃であることは、成長温度(基板ヒータ設定温度)Tg≦1250℃であることに相当する。

【0053】

以上、述べたところにより、ZnO膜が二次元成長する温度範囲を以下の式(2)、または、式(3)で画定することができる。

【0054】

850℃≦Tg≦1250℃ ・・(2)

740℃≦Tgo≦980℃ ・・(3)

ここで、ZnO膜を十分な速度で成長させるために、更に、RZnO≦50nm/hという条件を採用する。図3によれば、RZnO≦50nm/hであることは、実質成長温度(基板表面温度)Tgo≦900℃であることに相当する。実質成長温度(基板表面温度)Tgo≦900℃であることは、図2に従えば、成長温度(基板ヒータ設定温度)Tg≦1100℃であることに相当する。

【0055】

したがって、成長速度を加味した、より好ましいZnO膜の二次元成長温度範囲は、以下の式(4)または式(5)で表すことができる。

【0056】

850℃≦Tg≦1100℃ ・・(4)

740℃≦Tgo≦900℃ ・・(5)

上記式(4)または式(5)の温度範囲においては、成長速度を低下させることなく、ZnO膜を二次元成長させることができる。

【0057】

本願発明者らは、式(4)または式(5)の温度範囲において、n型の特性をもつZnOのエピタキシャル膜を、Znリッチ条件で成長させ、活性化率の改善ができることを見出した。

【0058】

図4は、ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【0059】

グラフの横軸は、ZnO膜中のGa濃度を単位「cm−3」で示し、縦軸は、キャリア濃度を単位「cm−3」で示す。両軸とも対数目盛りを用いてある。Ga濃度及びキャリア濃度は、それぞれSIMS、及びホール効果測定により求めた。

【0060】

ZnO膜は、実質成長温度(基板表面温度)Tgoを785℃(成長温度(基板ヒータ設定温度)Tgを900℃)として成長させた。Znリッチ条件とOリッチ条件下で、それぞれZnO膜を成長させ、それらのZnO膜について、Ga濃度とキャリア濃度との関係を調べた。

【0061】

本図においては、白三角を実線で結んだ直線は、フラックス比が0.28のZnリッチ条件で成長させたZnO膜中のGa濃度とキャリア濃度との関係を示し、白四角を実線で結んだ直線は、フラックス比が0.35のZnリッチ条件で成長させたZnO膜中の両者の関係を示す。また、白丸を実線で結んだ直線は、フラックス比が5.0のOリッチ条件で成長させたZnO膜中の両者の関係を示す。

【0062】

なお、フラックス比が0.28のZnリッチ条件は、Oのフラックス強度JOを5.5×1014atoms/cm2・s、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして形成(3.64倍のZnリッチ条件)した。また、フラックス比が0.35のZnリッチ条件は、Oのフラックス強度JOを7.0×1014atoms/cm2・s、Znのフラックス強度JZnを2.0×1015atoms/cm2・sとして形成(2.86倍のZnリッチ条件)した。更に、フラックス比が5.0のOリッチ条件は、Oのフラックス強度JOを1.0×1015atoms/cm2・s、Znのフラックス強度JZnを2.0×1014atoms/cm2・sとして形成した。

【0063】

また、図4には、活性化率が1となる線を点線で書き入れてある。活性化率は、(キャリア濃度)/(Ga濃度)で定義され、Gaのキャリア寄与度の割合を示す指標である。

【0064】

グラフを参照する。Oリッチ条件で形成されたZnO膜の活性化率は低い。また、Ga濃度の増加率に比べキャリア濃度の増加率は低く、この結果、Ga濃度が高くなるにつれ、活性化率が減少している。図示の範囲での活性化率は、0.04〜0.29である。

【0065】

これは、実質成長温度(基板表面温度)Tgoが785℃(成長温度(基板ヒータ設定温度)Tgが900℃)という高い成長温度では、ZnO膜中に取り込まれたGaが酸化され、キャリアとして機能しないことが原因であると考えられる。

【0066】

これに対し、Znリッチ条件で形成されたZnO膜の活性化率は高い。たとえばフラックス比が0.28のZnリッチ条件で形成されたZnO膜の場合、Ga濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下であるとき、活性化率は、ほぼ1である。

【0067】

本願発明者らの研究の結果、上記式(4)または式(5)の温度範囲において、Znリッチ条件で(2.86倍や3.64倍のZnリッチ条件に限定されず、Znリッチ条件で)ZnO膜を成長させることにより、少なくともGa濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下の範囲で、0.5以上1.1以下の活性化率を有するZnO膜が得られることを確認した。そして、上記Ga濃度の範囲で成長されたZnO膜は、結晶性もD0Xの発光強度も良好であることが確認された。

【0068】

なお、良質のZnO膜を得るためには、少なくともフラックス比が1以下のZnリッチ条件で成長させる。更には、フラックス比が0.35以下のZnリッチ条件で成長させることが望ましい。これは、Ga濃度が、5.0×1018cm−3程度で比較した場合、フラックス比が5.0のOリッチ条件においては活性化率が0.28、フラックス比が0.35のZnリッチ条件においては活性化率が0.50、そしてフラックス比が0.28のZnリッチ条件においては活性化率が0.94であることから、0.5以上の活性化率を実現するためには、フラックス比が0.35以下のZnリッチ条件で成長させればよいためである。

【0069】

Oリッチ条件下で活性化率が低いのは、Gaの酸化によりGa2O3あるいはZnGa2O4が生成し、ZnO中のZnサイトへの置換がなされないためであり、Znリッチ条件とすることにより、生成されるGa2O3が減少する結果、高い活性化率が実現されたものと考えられる。

【0070】

上記式(4)または式(5)の温度範囲でZnO膜を作製することにより、平坦性の良好なエピタキシャル膜を得ることができる。また、Znリッチ条件を採用することで、速い成長速度でZnO膜を成長させることも可能となるため、ZnO膜の作製を短時間、低コストで行うことができる。

【0071】

なお、ZnO結晶に対するn型不純物として、GaでなくAlまたはInを用いた場合も同様の結果が得られるであろう。

【0072】

また、ZnO結晶に限らず、ZnMgO、ZnCdO、ZnSeO等のn型のZnO系半導体化合物の結晶を成長させてもよい。ここで、ZnO系半導体化合物とは、Zn1−(x+y+z)MgxBeyCdzO1―(α+β+γ)SαSeβTeγ(x+y+z≦0.5、α+β+γ≦0.5)で表される化合物(ZnOをベースとして、Mg、Be、CdがZnサイト位置に、S、Se、TeがOサイト位置に入った混晶)をいう。

【0073】

更に、ZnO結晶や、ZnO系半導体化合物の結晶は、ZnO基板のみならず、Zn極性のZnO系半導体化合物の結晶を成長させ得る単結晶基板(サファイア基板、GaNテンプレート、SiC基板等)上に成長させてもよい。

【0074】

また、n型のZnO膜に限らず、p型のZnO膜の作製にも応用することができるであろう。

【0075】

以下、上述の、Zn極性面にGaをドープして形成されたZnO膜を含むZnO系発光素子の製造方法について説明する。

【0076】

図5は、実施例によるZnO系半導体化合物結晶の製造方法に使用する、ZnO系半導体化合物結晶を、MBEを用いて製造する製造装置の概略図である。このZnO系半導体化合物結晶製造装置を用いることにより、成長速度を低下させることなく、二次元成長させ、Ga濃度が、5.0×1017cm−3以上、7.0×1019cm−3以下の領域で、活性化率が0.5以上1.1以下となるn型ZnO系半導体化合物の結晶を得ることができる。

【0077】

超高真空容器1内にステージ7が保持されており、ステージ7上には単結晶基板8が載置されている。また、超高真空容器1には、Kセルからの亜鉛ビームを出射する亜鉛ソースガン4、酸素ガスをラジカル化して得られた酸素ラジカルビームを出射する酸素ソースガン5、Kセルからのガリウムビームを出射するガリウムソースガン6、窒素ガスをラジカル化して得られた窒素ラジカルビームを出射する窒素ソースガン9、Kセルからのマグネシウムビームを出射するマグネシウムソースガン10が備えられている。各ソースガンからのビームは、単結晶基板8上にZnO結晶等が形成されるように、単結晶基板8に同時に照射して供給することができる。

【0078】

また、RHEEDガン2及びRHEEDスクリーン3が、超高真空容器1に設置されている。RHEEDガン2から出射した電子は、単結晶基板8上に形成されるZnO結晶上で回折され、RHEEDスクリーン7に入射する。単結晶基板8上に形成されたZnO結晶を観察することができる。

【0079】

なお、たとえば窒素ソースガン9から出射される窒素ラジカルビームの原料ガスとして、二酸化窒素(NO2)や二窒化酸素(N2O)等を用いることが可能である。また、アンモニア(NH3)をクラッキングして窒素ソースガン6から出射してもよい。

【0080】

図6(A)〜(D)は、実施例によるZnO系発光素子の製造方法について説明するための概略的な断面図である。

【0081】

図6(A)を参照する。まず、ZnO基板11を準備する。図5に示したZnO系半導体化合物結晶製造装置の外部で、準備したZnO基板11をウェットエッチングして洗浄する。その後、ZnO基板11をZnO系半導体化合物結晶製造装置内に保持する。ZnO基板11は、ステージ上に保持される。ZnO基板11に、800℃〜900℃でサーマルアニール処理を施して、基板表面の洗浄を行う。以下、洗浄されたZnO基板11に、必要に応じて、各ソースガンからビームを照射し、MBEにより、気相成長で成膜を行う。

【0082】

洗浄されたZnO基板11のZn極性面上に、n型ZnOバッファ層12を形成する。厚さは、たとえば100Å〜300Åである。成長温度300℃〜500℃で成長させる。

【0083】

次に、n型ZnOバッファ層12の表面上に、Gaをドーピングしたn型ZnO層13を、MBEにて、たとえばフラックス比が0.35以下のZnリッチ条件で形成する。Ga濃度は、5.0×1017cm−3以上、7.0×1019cm−3以下とする。厚さは1〜2μmで、成長温度(基板ヒータ設定温度)850℃〜1100℃(実質成長温度(基板表面温度)740℃〜900℃)で成長させる。活性化率が0.5以上1.1以下のn型ZnO層13が形成される。

【0084】

続いて、n型ZnO層13表面上に、n型ZnMgO層14を、n型ZnO層13の成長温度より低い成長温度で、厚さ1000Å〜6000Åまで成長させる。

【0085】

n型ZnMgO層14表面上に、ZnO/ZnMgO量子井戸層15を形成する。成長温度は500℃〜900℃であり、不純物は添加しない。ZnO/ZnMgO量子井戸層15については、後に詳述する。

【0086】

ZnO/ZnMgO量子井戸層15の表面上に、窒素をドーピングしたp型ZnMgO層16を形成する。厚さは1000Å〜3000Åで、窒素の密度は、1×1018cm−3以上である。成長温度500℃〜1000℃で成長させる。

【0087】

最後に、p型ZnMgO層16の表面上に、窒素を密度1×1019cm−3以上にドーピングしたp型ZnO層17を、成長温度500℃〜1000℃で、厚さ1000Å〜2000Åまで成長させる。

【0088】

図6(B)を参照する。ZnO/ZnMgO量子井戸層15は、ZnOで形成されるウエル層15wの表面上に、ZnMgOで形成されるバリア層15bが積層された構造を有する。

【0089】

図6(C)を参照する。また、ZnO/ZnMgO量子井戸層15は、ウエル層15wとバリア層15bとの積層構造が複数現れる多重量子井戸層であってもよい。

【0090】

図6(D)を参照する。上記の層形成(成膜)工程に続いて、電極を作製する。n型ZnOバッファ層12からp型ZnO層17までの各層が積層されたZnO基板11を、ZnO系半導体化合物結晶製造装置から取り出し、レジスト膜もしくは保護膜等を設けて、所定のパタンの切り欠き窓(n型電極形成部)を有するエッチングマスクを形成する。その後、たとえばウェットエッチングやリアクティブイオンエッチで、切り欠き窓をn型ZnO層13が露出するまでエッチングする。n型ZnO層13表面に、たとえば厚さ20Å〜100Åのチタン層上に、3000Å〜5000Åのアルミニウム層が積層されたn型電極19を作製する。

【0091】

次に、n型電極19作製まで設けていたエッチングマスクを除去し、p型ZnO層17表面に、たとえば厚さ5Å〜10Åのニッケル層と、その表面上に形成される厚さ100Åの金層とが積層されたp型透明電極18を作製する。

【0092】

更に、p型透明電極18上に、たとえば厚さ5000Åの金で形成されたボンディング電極20を作製する。この後、たとえば700℃〜800℃の酸素雰囲気中で、電極合金化処理を行う。合金化処理時間は3分〜10分である。以上のようにして、ZnO系発光素子の製造を行う。

【0093】

以上、実施例に沿って本発明を説明したが、本発明はこれらに限定されるものではない。たとえば、実施例においては、ZnO結晶を成長させて発光素子を作製したが、ZnO系半導体化合物の結晶を成長させて発光素子を作製してもよい。その他、種々の変更、改良、組み合わせ等が可能なことは当業者には自明であろう。

【産業上の利用可能性】

【0094】

たとえば短波長(紫外線〜青色の波長)発光素子(light emitting diode;LED)、または短波長レーザダイオード(laser diode;LD)、及びそれらの応用製品(たとえば、各インジケータ、LEDディスプレイ等)、白色LED、及びその応用製品(たとえば照明器具、各インジケータ、ディスプレイ、各表示器のバック照明等)等として利用可能である。

【図面の簡単な説明】

【0095】

【図1】(A)は、ZnO基板のZn極性面(+c面)に成長させたZnO膜、及び、O極性面(−c面)に成長させたZnO膜のそれぞれについて、成長温度Tgと成長速度Gとの関係を示すグラフであり、(B)〜(D)は、それぞれ(A)の1B〜1Dにプロットした条件で成膜されたZnO膜のRHEED像である。

【図2】成長温度(基板ヒータ設定温度)Tgと、実質成長温度(基板表面温度)Tgoとの関係を示すグラフである。

【図3】実質成長温度(基板表面温度)Tgoと、ZnOの再蒸発速度RZnOとの関係を示すグラフである。

【図4】ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【図5】実施例によるZnO系半導体化合物結晶の製造方法に使用する、ZnO系半導体化合物結晶を、MBEを用いて製造する製造装置の概略図である。

【図6】(A)〜(D)は、実施例によるZnO系発光素子の製造方法について説明するための概略的な断面図である。

【図7】ZnO基板のZn極性面上にエピタキシャル成長させたZnO膜(不純物としてGaを添加)中のGa濃度とキャリア(n)濃度との関係を示すグラフである。

【図8】450℃及び700℃で成長させたZnO膜(不純物としてGaを添加)のそれぞれについて、X線2結晶ロッキングカーブの測定結果を示す図である。

【図9】450℃及び700℃でZn極性面上に成長させたZnO膜(不純物としてGaを添加し、Ga濃度を5×1018cm−3とした。)のそれぞれについて、フォトルミネッセンスの結果を示す図である。

【符号の説明】

【0096】

1 超高真空容器

2 RHEEDガン

3 RHEEDスクリーン

4 亜鉛ソースガン

5 酸素ソースガン

6 ガリウムソースガン

7 ステージ

8 基板

9 窒素ソースガン

10 マグネシウムソースガン

11 ZnO基板

12 n型ZnOバッファ層

13 n型ZnO層

14 n型ZnMgO層

15 ZnO/ZnMgO量子井戸層

15b バリア層

15w ウエル層

16 p型ZnMgO層

17 p型ZnO層

18 p型透明電極

19 n型電極

20 ボンディング電極

【特許請求の範囲】

【請求項1】

少なくとも亜鉛(Zn)と酸素(O)とを、Zn極性面を備える基板上で反応させ、前記基板のZn極性面上に、酸化亜鉛(ZnO)結晶、またはZnO系半導体化合物結晶を成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法であって、前記ZnO結晶、またはZnO系半導体化合物結晶を、Znリッチ条件で成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項2】

前記ZnO結晶、またはZnO系半導体化合物結晶を、フラックス比が0.35以下のZnリッチ条件で成長させる請求項1に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項3】

前記ZnO結晶、またはZnO系半導体化合物結晶の成長を、前記基板の表面が740℃以上900℃以下の温度となる条件で行う請求項1または2に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項4】

前記ZnO結晶、またはZnO系半導体化合物結晶に、不純物として、ガリウム(Ga)、アルミニウム(Al)、またはインジウム(In)を、5.0×1017cm−3以上、7.0×1019cm−3以下の濃度となるように添加する請求項1〜3のいずれか1項に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項5】

前記ZnO結晶、またはZnO系半導体化合物結晶を、MBEで成長させる請求項1〜4のいずれか1項に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項6】

(a)Zn極性面を備える基板の前記Zn極性面上に、n型ZnOバッファ層を形成する工程と、

(b)前記n型ZnOバッファ層の表面上に、n型ZnO層を形成する工程と、

(c)前記n型ZnO層表面上に、n型ZnMgO層を形成する工程と、

(d)前記n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する工程と、

(e)前記ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する工程と、

(f)前記p型ZnMgO層表面上に、p型ZnO層を形成する工程と、

(g)前記n型ZnO層及び前記p型ZnO層上に電極を形成する工程と

を有するZnO系発光素子の製造方法であって、前記工程(b)において、Znリッチ条件で層形成を行うZnO系発光素子の製造方法。

【請求項7】

前記工程(b)において、フラックス比が0.35以下のZnリッチ条件で層形成を行う請求項6に記載のZnO系発光素子の製造方法。

【請求項8】

更に、前記工程(b)において、前記基板の表面を740℃以上900℃以下の温度としてn型ZnO層を形成する請求項6または7に記載のZnO系発光素子の製造方法。

【請求項9】

更に、前記工程(b)において、不純物として、ガリウム(Ga)、アルミニウム(Al)、またはインジウム(In)を、5.0×1017cm−3以上、7.0×1019cm−3以下の濃度となるように添加してn型ZnO層を形成する請求項6〜8のいずれか1項に記載のZnO系発光素子の製造方法。

【請求項10】

前記工程(b)において、MBEで層形成を行う請求項6〜9のいずれか1項に記載のZnO系発光素子の製造方法。

【請求項1】

少なくとも亜鉛(Zn)と酸素(O)とを、Zn極性面を備える基板上で反応させ、前記基板のZn極性面上に、酸化亜鉛(ZnO)結晶、またはZnO系半導体化合物結晶を成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法であって、前記ZnO結晶、またはZnO系半導体化合物結晶を、Znリッチ条件で成長させるZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項2】

前記ZnO結晶、またはZnO系半導体化合物結晶を、フラックス比が0.35以下のZnリッチ条件で成長させる請求項1に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項3】

前記ZnO結晶、またはZnO系半導体化合物結晶の成長を、前記基板の表面が740℃以上900℃以下の温度となる条件で行う請求項1または2に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項4】

前記ZnO結晶、またはZnO系半導体化合物結晶に、不純物として、ガリウム(Ga)、アルミニウム(Al)、またはインジウム(In)を、5.0×1017cm−3以上、7.0×1019cm−3以下の濃度となるように添加する請求項1〜3のいずれか1項に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項5】

前記ZnO結晶、またはZnO系半導体化合物結晶を、MBEで成長させる請求項1〜4のいずれか1項に記載のZnO結晶、またはZnO系半導体化合物結晶の製造方法。

【請求項6】

(a)Zn極性面を備える基板の前記Zn極性面上に、n型ZnOバッファ層を形成する工程と、

(b)前記n型ZnOバッファ層の表面上に、n型ZnO層を形成する工程と、

(c)前記n型ZnO層表面上に、n型ZnMgO層を形成する工程と、

(d)前記n型ZnMgO層表面上に、ZnO層とZnMgO層とが交互に積層されるZnO/ZnMgO量子井戸層を形成する工程と、

(e)前記ZnO/ZnMgO量子井戸層表面上に、p型ZnMgO層を形成する工程と、

(f)前記p型ZnMgO層表面上に、p型ZnO層を形成する工程と、

(g)前記n型ZnO層及び前記p型ZnO層上に電極を形成する工程と

を有するZnO系発光素子の製造方法であって、前記工程(b)において、Znリッチ条件で層形成を行うZnO系発光素子の製造方法。

【請求項7】

前記工程(b)において、フラックス比が0.35以下のZnリッチ条件で層形成を行う請求項6に記載のZnO系発光素子の製造方法。

【請求項8】

更に、前記工程(b)において、前記基板の表面を740℃以上900℃以下の温度としてn型ZnO層を形成する請求項6または7に記載のZnO系発光素子の製造方法。

【請求項9】

更に、前記工程(b)において、不純物として、ガリウム(Ga)、アルミニウム(Al)、またはインジウム(In)を、5.0×1017cm−3以上、7.0×1019cm−3以下の濃度となるように添加してn型ZnO層を形成する請求項6〜8のいずれか1項に記載のZnO系発光素子の製造方法。

【請求項10】

前記工程(b)において、MBEで層形成を行う請求項6〜9のいずれか1項に記載のZnO系発光素子の製造方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図1】

【公開番号】特開2007−128936(P2007−128936A)

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願番号】特願2005−317973(P2005−317973)

【出願日】平成17年11月1日(2005.11.1)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成19年5月24日(2007.5.24)

【国際特許分類】

【出願日】平成17年11月1日(2005.11.1)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]