ZnTe系化合物半導体の表面処理方法および半導体装置の製造方法

【課題】量子ドット等に利用しうる微細なエピタキシャル層を成長させるのに適した基板表面を実現できるZnTe系化合物半導体基板の表面処理方法、および該基板を用いた半導体装置の製造方法を提供する。

【解決手段】ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に、少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲でアニールする第1の表面処理工程(工程B)を少なくとも有するようにした。さらに、前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら80℃から150℃の温度範囲でアニールする第2の表面処理工程(工程A)を有するようにした。

【解決手段】ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に、少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲でアニールする第1の表面処理工程(工程B)を少なくとも有するようにした。さらに、前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら80℃から150℃の温度範囲でアニールする第2の表面処理工程(工程A)を有するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、II−VI族化合物半導体基板の表面処理方法および該基板上に分子線エピタキシー法によりエピタキシャル層を成長させる半導体装置の製造方法に関する。

【背景技術】

【0002】

周期表第12(2B)族元素および第16(6B)族元素からなる化合物半導体(以下、II−VI族化合物半導体と称する)結晶は、構成元素の組成比を変えることで種々の禁制帯幅を実現できるため光学的特性も多様である。従って、構成元素の組成比を調整して禁制帯幅を制御することにより所望の波長の光を得ることが可能となるため、発光素子の材料として利用されている。

【0003】

また、高効率の発光特性を有する発光素子を実現するためには高キャリア濃度のII−VI族化合物半導体が必要とされる。そして、効率よく不純物をドーピングするために分子線エピタキシー法(以下、MBEと称する)等のエピタキシャル成長技術が一般的に用いられている。

【0004】

さらに、II−VI族化合物半導体のキャリア濃度を向上させるための技術として、プレーナ・ドーピング法を利用した製造方法が提案されている(例えば、特許文献1,非特許文献1)。ここで、プレーナ・ドーピング法とは、結晶成長とドーパントの堆積とを交互に繰り返すことによって、膜厚方向のある特定の結晶表面上に選択的にドーピングを行う方法である。前記特許文献1,非特許文献2では、ZnSe基板を用いてMBE法により該基板にZnを照射しながら窒素ドーピングを行うことでZn安定化面に窒素を高濃度でドーピングし、高キャリア濃度のp型ZnSe化合物半導体を実現している。

【0005】

ところで、近年では、量子効果を積極的に活用した量子効果デバイス(量子細線、量子ドットなど)の研究開発が積極的に実施され、これにより従来よりも発光効率の良い発光素子の実現が期待されている。

【0006】

また、プレーナ・ドーピングや量子効果デバイスの実現には基板表面の平坦性が重要であり、特に、量子ドット等の形成には原子レベルで見て平坦な基板表面が必要であり1原子層以下の表面平坦性が得られるのが理想的ではあるが、基板表面の凹凸の差の最大値は2nm以下であることが望ましい。

【0007】

従来は、II−VI族系化合物半導体結晶を基板として、該基板上に良好なエピタキシャル層を成長させるために、例えばHF(フッ化水素)により基板の表面を清浄化する表面処理が行われていた。しかし、量子ドット等に利用しうる微細なエピタキシャル層を均一に成長させるためには基板表面の平坦性が十分ではなかった。

【0008】

そこで、化合物半導体の表面処理方法として、原子状水素を用いた清浄化方法が提案された(例えば、非特許文献2)。前記非特許文献2には、GaAs基板の(001)面に原子状水素を照射しながら低温で清浄化し、その後に高温で表面の平坦化する技術が開示されている。そして、前記非特許文献2では、GaAs基板表面を原子的に平坦な状態にできることが報告されている。加えて、この原子状水素による表面処理は、比較的低温で半導体表面の清浄化が可能であるという点で有用とされている。

【0009】

また、上述した原子状水素による表面処理方法は、前記文献にあるGaAs基板に限らず、II−VI族化合物半導体の一つであるZnSe基板の表面処理方法としても一般的に行われている。

【特許文献1】特開平6−216165号公報

【非特許文献1】Appl.Phys.Left.53(21),21November1988

【非特許文献2】Jpn.J.Appl.Phys.Vol.36(1997)pp.L1367−L1369

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、本発明者等が、ZnTe基板において、上述したような原子状水素による表面処理を適応したところ、目的とする平坦な基板表面を得ることができなかった。つまり、ZnTe基板に原子状水素による表面処理を施しても基板表面の凹凸の差の最大値を2nm以下とすることができず、従来の表面処理方法では微細エピタキシャル層を成長させるのに十分な平坦性を有する基板表面を得ることは困難であることが明らかとなった。

【0011】

そこで本発明は、量子ドット等に利用しうる微細なエピタキシャル層を成長させるのに適した基板表面を実現できるZnTe系化合物半導体基板の表面処理方法、および該基板を用いた半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に、少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲で5分以上2時間以下のアニールを行う第1の表面処理工程を有するようにしたものである。

【0013】

これにより、ZnTe系化合物半導体について基板表面の平坦性を向上することができる。具体的には、基板表面の凹凸の差の最大値を2nm以下とすることができる。ここで、基板表面の凹凸の差の最大値とは、AFMにより基板表面の任意の1ミクロン四方を測定したときの、その面内の一番高いところと一番低いところの差であり、それが2nm以下の範囲に入っていることを意味している。

【0014】

なお、表面処理温度の下限は特に制限されないが、150℃以下の低温ではアニール効果が得られるのに長時間を要するので工業的に適切でない。また、300℃以上でアニールすると基板表面が荒れるために表面処理温度の上限を300℃とした。また、表面処理時間は、5分以下とすると効果がなく、あまりにも長時間とするのは工業的ではないので、5分〜2時間の範囲とするのが望ましい。

【0015】

また、照射する原子状水素の量(圧力)は、表面処理の効果が得られる量以上とすればよいが、真空装置の負担を増大させないように上限を設定するべきである。同様にZnの照射量も基板表面が荒れないこと、真空装置の負担を増大させないことを考慮して設定するのが望ましい。

【0016】

さらに、前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に原子状水素を照射しながら80℃から150℃の温度範囲で5分以上2時間以下のアニールを行う第2の表面処理工程を有するようにした。

【0017】

これにより、基板表面から酸化膜や炭素等の不純物を効果的に除去することができ、基板表面を清浄化することができる。なお、基板表面の清浄化の効果と工業的見地から第1の処理工程と同様に、表面処理時間は5分〜2時間の範囲とするのが望ましい。

【0018】

また、ZnTe系化合物半導体基板に上述した表面処理を施した後、該基板上に分子線エピタキシー法によりエピタキシャル層を成長させることにより、量子ドット等に利用しうる微細エピタキシャル層を成長させることができる。したがって、従来よりも発光効率の良い発光素子を作製することが可能となる。

【発明の効果】

【0019】

本発明によれば、ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲でアニールする第1の表面処理工程を有するようにしたので、基板表面の平坦性を向上でき、該基板上に量子ドット等に利用しうる微細エピタキシャル層を均一に成長させることができるという効果を奏する。

【発明を実施するための最良の形態】

【0020】

以下、本発明の好適な実施の形態を、ZnTe化合物半導体単結晶をエピタキシャル成長用基板とする場合について説明する。本実施形態では、ZnTe単結晶を成長用基板として、分子線エピタキシー法により該基板上にZnTe化合物半導体結晶をエピタキシャル成長させた。

【0021】

ここで、結晶成長装置には公知のMBE装置を用いたのでその詳細な説明は省略する(特許文献1の図1参照)。本実施形態では原子状水素による表面処理を行うため、結晶成長装置内には水素ガスをクラッキングして原子状水素を生成するためのタングステンからなるフィラメントが設けられるとともに、成長装置内に弁を介して水素ガス源が接続されている点が前記特許文献1の装置構成と異なる。

【0022】

(実施例)

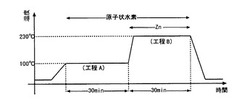

本実施例では、エピタキシャル成長の前処理としてZnTe単結晶基板に図1に示す表面処理を施した。具体的には、図1に示す表面処理工程は、ZnTe単結晶基板に原子状水素のみを照射する工程Aと原子状水素およびZnを照射する工程Bとを有する。

【0023】

まず、融液成長法で得られたZnTe単結晶インゴットを、厚さ0.8mmにスライスし、ラッピング後、3%のBr−メタノールで1分間エッチングを施した。そして、該ZnTe単結晶基板を基板ホルダに固定した。

【0024】

次に、所定の圧力まで真空排気したMBE装置内に、ZnTe単結晶基板を固定した基板ホルダを搬送し、該基板と分子線源が対向する位置となるように固定した。ここで、本実施形態では、ZnとTeをMBE装置の成長室内に設けられたルツボに収納して分子線源とした。

【0025】

次に、基板温度を100℃に加熱し、タングステンフィラメントを加熱することで得られる原子状水素を装置内圧力が1×10−5Torrとなるように導入し、この原子状水素をZnTe基板に照射しながら表面処理を30分間行った(工程A)。

【0026】

その後、基板を230℃に加熱し、上記圧力と同じ原子状水素を導入しながら基板に向けてZn分子線を照射し、この原子状水素とZn照射による表面処理を30分間行った(工程B)。このときのZn分子線の強度は、ビームモニタ値で1×10−8Torrであった。

【0027】

上述した2段階の表面処理工程を行った後、原子間力顕微鏡(AtomicForceMicroscope;AFM)により基板表面を観察したところ、凹凸の差の最大値は2nm以下であった。

【0028】

さらに、ZnTe単結晶基板に上記表面処理を施した後、成長温度(基板温度)を300℃にし、TeとZnの分子線を交互に照射し(AtomicLayerEpitaxy;ALE)、ZnTeのバッファー層を形成した。そののち、ZnTeとは格子定数が異なるCdSを2ML成長した。成長後、基板表面をAFMで観察した結果、CdSの量子ドットが形成されていることを確認した。

【0029】

(比較例)

比較例では、エピタキシャル成長の前処理としてZnTe単結晶基板に原子状水素のみによる表面処理工程を行った。つまり、図1の工程BにおいてZn照射を行わないようにした。なお、基板温度および処理時間は実施例と同じで図1に示すとおりである。その結果、得られたZnTe基板表面は凹凸の差の最大値が4nm以上の値となり、また、10nm程度の大きな突起が存在した。

【0030】

さらに、ZnTe単結晶基板に上記表面処理を施した後にMBE法により上記実施例と同様のエピタキシャル層を成長させたが、上記実施例で得られたCdSの量子ドットをAFMで確認することができなかった。

【0031】

以上本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は上記実施例に限定されるものではない。

例えば、図1の工程Bにおける処理条件は、処理時間を5分〜2時間の範囲、処理温度を150℃〜300℃の範囲、で適当に変更しても同様の効果を得ることができる。また、図1の工程A,Bにおいて照射する原子状水素の量(圧力)は、効率よく基板表面の清浄化および平坦化を行うために1×10−6Torr以上とし、真空装置の負担を増大させないように1×10−4Torr以下とするのがよい。また、工程Bで照射するZnの量(圧力)は、基板表面に荒れが生じないこと、および真空装置の負担を考慮して決定するべきである。

【0032】

また、本発明の表面処理方法はZnTe単結晶を基板として用いた場合に制限されず、その他のZnTe系化合物半導体を基板とする場合にも適用できる。例えば、表面処理工程において原子状水素と同時に照射する分子線源を適当に選択すれば、II−VI族化合物半導体やIII−V族化合物半導体を基板とする場合の表面処理にも応用できる可能性がある。

【図面の簡単な説明】

【0033】

【図1】本実施形態に係る表面処理工程の温度プロファイルを示す説明図である。

【技術分野】

【0001】

本発明は、II−VI族化合物半導体基板の表面処理方法および該基板上に分子線エピタキシー法によりエピタキシャル層を成長させる半導体装置の製造方法に関する。

【背景技術】

【0002】

周期表第12(2B)族元素および第16(6B)族元素からなる化合物半導体(以下、II−VI族化合物半導体と称する)結晶は、構成元素の組成比を変えることで種々の禁制帯幅を実現できるため光学的特性も多様である。従って、構成元素の組成比を調整して禁制帯幅を制御することにより所望の波長の光を得ることが可能となるため、発光素子の材料として利用されている。

【0003】

また、高効率の発光特性を有する発光素子を実現するためには高キャリア濃度のII−VI族化合物半導体が必要とされる。そして、効率よく不純物をドーピングするために分子線エピタキシー法(以下、MBEと称する)等のエピタキシャル成長技術が一般的に用いられている。

【0004】

さらに、II−VI族化合物半導体のキャリア濃度を向上させるための技術として、プレーナ・ドーピング法を利用した製造方法が提案されている(例えば、特許文献1,非特許文献1)。ここで、プレーナ・ドーピング法とは、結晶成長とドーパントの堆積とを交互に繰り返すことによって、膜厚方向のある特定の結晶表面上に選択的にドーピングを行う方法である。前記特許文献1,非特許文献2では、ZnSe基板を用いてMBE法により該基板にZnを照射しながら窒素ドーピングを行うことでZn安定化面に窒素を高濃度でドーピングし、高キャリア濃度のp型ZnSe化合物半導体を実現している。

【0005】

ところで、近年では、量子効果を積極的に活用した量子効果デバイス(量子細線、量子ドットなど)の研究開発が積極的に実施され、これにより従来よりも発光効率の良い発光素子の実現が期待されている。

【0006】

また、プレーナ・ドーピングや量子効果デバイスの実現には基板表面の平坦性が重要であり、特に、量子ドット等の形成には原子レベルで見て平坦な基板表面が必要であり1原子層以下の表面平坦性が得られるのが理想的ではあるが、基板表面の凹凸の差の最大値は2nm以下であることが望ましい。

【0007】

従来は、II−VI族系化合物半導体結晶を基板として、該基板上に良好なエピタキシャル層を成長させるために、例えばHF(フッ化水素)により基板の表面を清浄化する表面処理が行われていた。しかし、量子ドット等に利用しうる微細なエピタキシャル層を均一に成長させるためには基板表面の平坦性が十分ではなかった。

【0008】

そこで、化合物半導体の表面処理方法として、原子状水素を用いた清浄化方法が提案された(例えば、非特許文献2)。前記非特許文献2には、GaAs基板の(001)面に原子状水素を照射しながら低温で清浄化し、その後に高温で表面の平坦化する技術が開示されている。そして、前記非特許文献2では、GaAs基板表面を原子的に平坦な状態にできることが報告されている。加えて、この原子状水素による表面処理は、比較的低温で半導体表面の清浄化が可能であるという点で有用とされている。

【0009】

また、上述した原子状水素による表面処理方法は、前記文献にあるGaAs基板に限らず、II−VI族化合物半導体の一つであるZnSe基板の表面処理方法としても一般的に行われている。

【特許文献1】特開平6−216165号公報

【非特許文献1】Appl.Phys.Left.53(21),21November1988

【非特許文献2】Jpn.J.Appl.Phys.Vol.36(1997)pp.L1367−L1369

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、本発明者等が、ZnTe基板において、上述したような原子状水素による表面処理を適応したところ、目的とする平坦な基板表面を得ることができなかった。つまり、ZnTe基板に原子状水素による表面処理を施しても基板表面の凹凸の差の最大値を2nm以下とすることができず、従来の表面処理方法では微細エピタキシャル層を成長させるのに十分な平坦性を有する基板表面を得ることは困難であることが明らかとなった。

【0011】

そこで本発明は、量子ドット等に利用しうる微細なエピタキシャル層を成長させるのに適した基板表面を実現できるZnTe系化合物半導体基板の表面処理方法、および該基板を用いた半導体装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、上記目的を達成するために、ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に、少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲で5分以上2時間以下のアニールを行う第1の表面処理工程を有するようにしたものである。

【0013】

これにより、ZnTe系化合物半導体について基板表面の平坦性を向上することができる。具体的には、基板表面の凹凸の差の最大値を2nm以下とすることができる。ここで、基板表面の凹凸の差の最大値とは、AFMにより基板表面の任意の1ミクロン四方を測定したときの、その面内の一番高いところと一番低いところの差であり、それが2nm以下の範囲に入っていることを意味している。

【0014】

なお、表面処理温度の下限は特に制限されないが、150℃以下の低温ではアニール効果が得られるのに長時間を要するので工業的に適切でない。また、300℃以上でアニールすると基板表面が荒れるために表面処理温度の上限を300℃とした。また、表面処理時間は、5分以下とすると効果がなく、あまりにも長時間とするのは工業的ではないので、5分〜2時間の範囲とするのが望ましい。

【0015】

また、照射する原子状水素の量(圧力)は、表面処理の効果が得られる量以上とすればよいが、真空装置の負担を増大させないように上限を設定するべきである。同様にZnの照射量も基板表面が荒れないこと、真空装置の負担を増大させないことを考慮して設定するのが望ましい。

【0016】

さらに、前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に原子状水素を照射しながら80℃から150℃の温度範囲で5分以上2時間以下のアニールを行う第2の表面処理工程を有するようにした。

【0017】

これにより、基板表面から酸化膜や炭素等の不純物を効果的に除去することができ、基板表面を清浄化することができる。なお、基板表面の清浄化の効果と工業的見地から第1の処理工程と同様に、表面処理時間は5分〜2時間の範囲とするのが望ましい。

【0018】

また、ZnTe系化合物半導体基板に上述した表面処理を施した後、該基板上に分子線エピタキシー法によりエピタキシャル層を成長させることにより、量子ドット等に利用しうる微細エピタキシャル層を成長させることができる。したがって、従来よりも発光効率の良い発光素子を作製することが可能となる。

【発明の効果】

【0019】

本発明によれば、ZnTe系化合物半導体の表面処理において、ZnTe系化合物半導体基板に少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲でアニールする第1の表面処理工程を有するようにしたので、基板表面の平坦性を向上でき、該基板上に量子ドット等に利用しうる微細エピタキシャル層を均一に成長させることができるという効果を奏する。

【発明を実施するための最良の形態】

【0020】

以下、本発明の好適な実施の形態を、ZnTe化合物半導体単結晶をエピタキシャル成長用基板とする場合について説明する。本実施形態では、ZnTe単結晶を成長用基板として、分子線エピタキシー法により該基板上にZnTe化合物半導体結晶をエピタキシャル成長させた。

【0021】

ここで、結晶成長装置には公知のMBE装置を用いたのでその詳細な説明は省略する(特許文献1の図1参照)。本実施形態では原子状水素による表面処理を行うため、結晶成長装置内には水素ガスをクラッキングして原子状水素を生成するためのタングステンからなるフィラメントが設けられるとともに、成長装置内に弁を介して水素ガス源が接続されている点が前記特許文献1の装置構成と異なる。

【0022】

(実施例)

本実施例では、エピタキシャル成長の前処理としてZnTe単結晶基板に図1に示す表面処理を施した。具体的には、図1に示す表面処理工程は、ZnTe単結晶基板に原子状水素のみを照射する工程Aと原子状水素およびZnを照射する工程Bとを有する。

【0023】

まず、融液成長法で得られたZnTe単結晶インゴットを、厚さ0.8mmにスライスし、ラッピング後、3%のBr−メタノールで1分間エッチングを施した。そして、該ZnTe単結晶基板を基板ホルダに固定した。

【0024】

次に、所定の圧力まで真空排気したMBE装置内に、ZnTe単結晶基板を固定した基板ホルダを搬送し、該基板と分子線源が対向する位置となるように固定した。ここで、本実施形態では、ZnとTeをMBE装置の成長室内に設けられたルツボに収納して分子線源とした。

【0025】

次に、基板温度を100℃に加熱し、タングステンフィラメントを加熱することで得られる原子状水素を装置内圧力が1×10−5Torrとなるように導入し、この原子状水素をZnTe基板に照射しながら表面処理を30分間行った(工程A)。

【0026】

その後、基板を230℃に加熱し、上記圧力と同じ原子状水素を導入しながら基板に向けてZn分子線を照射し、この原子状水素とZn照射による表面処理を30分間行った(工程B)。このときのZn分子線の強度は、ビームモニタ値で1×10−8Torrであった。

【0027】

上述した2段階の表面処理工程を行った後、原子間力顕微鏡(AtomicForceMicroscope;AFM)により基板表面を観察したところ、凹凸の差の最大値は2nm以下であった。

【0028】

さらに、ZnTe単結晶基板に上記表面処理を施した後、成長温度(基板温度)を300℃にし、TeとZnの分子線を交互に照射し(AtomicLayerEpitaxy;ALE)、ZnTeのバッファー層を形成した。そののち、ZnTeとは格子定数が異なるCdSを2ML成長した。成長後、基板表面をAFMで観察した結果、CdSの量子ドットが形成されていることを確認した。

【0029】

(比較例)

比較例では、エピタキシャル成長の前処理としてZnTe単結晶基板に原子状水素のみによる表面処理工程を行った。つまり、図1の工程BにおいてZn照射を行わないようにした。なお、基板温度および処理時間は実施例と同じで図1に示すとおりである。その結果、得られたZnTe基板表面は凹凸の差の最大値が4nm以上の値となり、また、10nm程度の大きな突起が存在した。

【0030】

さらに、ZnTe単結晶基板に上記表面処理を施した後にMBE法により上記実施例と同様のエピタキシャル層を成長させたが、上記実施例で得られたCdSの量子ドットをAFMで確認することができなかった。

【0031】

以上本発明者によってなされた発明を実施例に基づき具体的に説明したが、本発明は上記実施例に限定されるものではない。

例えば、図1の工程Bにおける処理条件は、処理時間を5分〜2時間の範囲、処理温度を150℃〜300℃の範囲、で適当に変更しても同様の効果を得ることができる。また、図1の工程A,Bにおいて照射する原子状水素の量(圧力)は、効率よく基板表面の清浄化および平坦化を行うために1×10−6Torr以上とし、真空装置の負担を増大させないように1×10−4Torr以下とするのがよい。また、工程Bで照射するZnの量(圧力)は、基板表面に荒れが生じないこと、および真空装置の負担を考慮して決定するべきである。

【0032】

また、本発明の表面処理方法はZnTe単結晶を基板として用いた場合に制限されず、その他のZnTe系化合物半導体を基板とする場合にも適用できる。例えば、表面処理工程において原子状水素と同時に照射する分子線源を適当に選択すれば、II−VI族化合物半導体やIII−V族化合物半導体を基板とする場合の表面処理にも応用できる可能性がある。

【図面の簡単な説明】

【0033】

【図1】本実施形態に係る表面処理工程の温度プロファイルを示す説明図である。

【特許請求の範囲】

【請求項1】

ZnTe系化合物半導体基板に少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲で5分以上2時間以下のアニールを行う第1の表面処理工程を有することを特徴とするZnTe系化合物半導体の表面処理方法。

【請求項2】

前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら80℃から150℃の温度範囲で5分以上2時間以下のアニールを行う第2の表面処理工程を有することを特徴とする請求項1に記載のZnTe系化合物半導体の表面処理方法。

【請求項3】

ZnTe系化合物半導体基板に請求項1または請求項2に記載の表面処理を施した後、該基板上に分子線エピタキシー法によりエピタキシャル層を成長させることを特徴とする半導体装置の製造方法。

【請求項1】

ZnTe系化合物半導体基板に少なくとも、Zn分子線、および1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら150℃から300℃の温度範囲で5分以上2時間以下のアニールを行う第1の表面処理工程を有することを特徴とするZnTe系化合物半導体の表面処理方法。

【請求項2】

前記第1の表面処理工程の前に、前記ZnTe系化合物半導体基板に1×10−6Torr以上1×10−4Torr以下の原子状水素を照射しながら80℃から150℃の温度範囲で5分以上2時間以下のアニールを行う第2の表面処理工程を有することを特徴とする請求項1に記載のZnTe系化合物半導体の表面処理方法。

【請求項3】

ZnTe系化合物半導体基板に請求項1または請求項2に記載の表面処理を施した後、該基板上に分子線エピタキシー法によりエピタキシャル層を成長させることを特徴とする半導体装置の製造方法。

【図1】

【公開番号】特開2009−55048(P2009−55048A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2008−258525(P2008−258525)

【出願日】平成20年10月3日(2008.10.3)

【分割の表示】特願2002−380757(P2002−380757)の分割

【原出願日】平成14年12月27日(2002.12.27)

【出願人】(591007860)日鉱金属株式会社 (545)

【出願人】(596087052)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成20年10月3日(2008.10.3)

【分割の表示】特願2002−380757(P2002−380757)の分割

【原出願日】平成14年12月27日(2002.12.27)

【出願人】(591007860)日鉱金属株式会社 (545)

【出願人】(596087052)

【Fターム(参考)】

[ Back to top ]