n−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法

【課題】安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料が得られる方法を提供する。

【解決手段】CoSbおよびCoSb2の少なくとも一種が含まれる原料を、包晶反応温度以上液相線温度以下の温度範囲で加熱して溶解させた後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得る。

(a)密度が7.4g/cm3以上である。(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【解決手段】CoSbおよびCoSb2の少なくとも一種が含まれる原料を、包晶反応温度以上液相線温度以下の温度範囲で加熱して溶解させた後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得る。

(a)密度が7.4g/cm3以上である。(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱エネルギーを電気に、あるいは電気を熱エネルギーに直接変換できる熱電変換素子に使用する熱電変換材料の製造方法に関する。特に、n−型スクッテルダイト系Yb−Co−Sb熱電変換材料(スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料における、Ybの含有量x、Coの含有量y、Sbの含有量zを適正に定めたYbxCoySbz系熱電変換材料)を製造する方法に関する。

【背景技術】

【0002】

近年、環境負荷の低減が世界的規模で推進される傾向にあり、エネルギーの効率的利用促進の一環として、熱機関などから発生する低品位廃熱を回収し、電気へ変換する技術が盛んに研究開発されている。熱電変換材料は、熱を電気に直接変換あるいは電気を印加して加熱・冷却できる材料であり、p−型熱電変換材料とn−型熱電変換材料を組み合わせ、一つの熱電変換素子が形成される。熱電変換素子を使用すれば、容易に加熱・冷却し、また従来利用しにくい低品位廃熱を電気に変換してエネルギーを有効に活用することができる。

熱電変換材料の性質は、性能指数Zによって評価される。性能指数Zとは、ゼーベック係数S、熱伝導率κおよび電気抵抗率ρを用いた次式(1)によって表される。

Z=S2/(κρ) …(1)

【0003】

また、熱電変換材料の性質は、性能指数Zと温度Tとの積によって評価されることがある。この場合には、上式(1)の両辺に温度Tを乗じて次式(2)とする。

ZT=S2T/(κρ) …(2)

上式(2)に示したZTは無次元性能指数と呼ばれ、熱電変換材料の性能を示す良い指標となる。熱電変換材料は、このZTの値が大きいほど、その温度Tにおける熱電性能が高い。上式(1)と(2)から、優れた熱電変換材料とは、無次元性能指数ZTの値を大きくできる材料、すなわちゼーベック係数Sが大きく、熱伝導率κおよび電気抵抗率ρが小さい材料である。

【0004】

また、熱電変換材料の最大変換効率ηmaxは、次式(3)で表される。

ηmax={(Th−Tc)/Th}{(M−1)/(M+(Tc/Th))} …(3)

上式(3)のMは、次式(4)によって表される。また、Thは熱電変換材料の高温端の温度、Tcは低温端の温度である。

M={1+Z(Th+Tc)/2}−0.5 …(4)

上記の式(1)〜(4)から、熱電変換材料の熱電変換効率は、性能指数及び高温端と低温端との温度差が大きいほど、向上することが分かる。

【0005】

ところで、現在までに研究されてきた熱電変換材料には、Bi2Te3系、PbTe系、GeTe−AgSbTe2系、SiGe系、Fe2Si系、Zn4Sb3系、B4C系、スクッテルダイト構造を有するLaFe4Sb12、LaFe3CoSb12およびYb0.15Co4Sb12系材料、NaCo2O4、Ca3Co4O9、Bi2Sr2Co2O8系酸化物などがある。

このような中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換素子は、主として低温域での用途開発がなされているが、熱電変換効率が10%未満と低く、スペースユーティリティーが小さいペルチェ素子などに用途が限られている。

【0006】

また、中温域で使用可能な熱電変換材料として、スクッテルダイトCoSb3系熱電変換材料の開発が進められている。その熱電性能を向上させるために、CoをPd、Pt、Ru、Rh(化学式においてMで示す)で部分置換したCo1-xMxSb3材料が開発されて、その製法も検討されてきた(特許文献1−9参照)。

しかし、これらの材料系は一般に熱伝導率が大きく、無次元性能指数ZTが小さいために現在のところ実用化に至っていない。

【0007】

CoSb3系材料の熱伝導率を低下させるために、Slackらは、「Phonon Glass and Electron Crystal」というコンセプトを提唱してラットリング効果を利用したスクッテルダイト熱電変換材料を開発した。そして、1997年、Slackらはスクッテルダイト系化合物LaFe4Sb12、CeFe4Sb12が中温域で良好なp−型熱電性能を有することを報告し、その後CoなどでFeを部分置換したLaFe3CoSb12材料が開発され、さらにこれらの材料の製法が種々に検討されてきた(特許文献10−17参照)。この結果、そのp−型熱電変換材料の無次元性能指数ZTとして0.8が得られているが、まだ実用材料としては性能が不十分であった。

2000年にはNolasらによって、YbxCo4Sb12(0<x≦1)が良好なn−型熱電性能を持つことが発見され、その無次元性能指数ZTは0.7と報告されている。

【0008】

従来、これらの熱電変換材料を製造する場合、まず溶製法によって溶製材を作製する。すなわち目的とする化学組成に基づき秤量した原料を坩堝に入れて溶融し、その後冷却して溶製材を得る。次にこの溶製材をさらに粉砕したり、あるいは溶製法の途中で溶融後にアトマイズしたりして目的組成の微粉末を得る。この後、それら微粉末を原料としてホットプレス法、放電プラズマ焼結法などの固相成型法を用いて製造している。

【0009】

ここで、CoSb3材料を例として従来溶製法による溶製材が得られるまでの凝固プロセスを、図6のCo−Sb系状態図を参照して説明する。

まず、CoSb3の作製を目的に原料を秤量してその融点以上に溶融し、図中の点(A)に保持する。そのまま冷却すると、まず温度T0(T0>1000℃)において、

(1)L0(液相0) → β−CoSb T0>1000℃

の反応によりβ−CoSbが析出しはじめる。さらに冷却していくとβ−CoSbの析出量が増し、温度TA=931℃では、

(2)L1(液相1) + β−CoSb → γ−CoSb2 TA=931℃

という包晶反応によって液相1とβ−CoSbからγ−CoSb2が生成する。さらに温度が下がると温度TB=876℃においては、このγ−CoSb2と液相2による

(3)L2(液相2) + γ−CoSb2 → δ−CoSb3 TB=876℃

という包晶反応によって、目的相であるδ−CoSb3が生成、そのまま室温まで冷却していくと目的相であるδ−CoSb3の溶製材が得られる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−186294号公報

【特許文献2】特開平9−64422号公報

【特許文献3】特開平9−260728号公報

【特許文献4】特開平10−303468号公報

【特許文献5】特開平11−40860号公報

【特許文献6】特開平11−40861号公報

【特許文献7】特開平11−40862号公報

【特許文献8】特開平11−46020号公報

【特許文献9】特開平11−150307号公報

【特許文献10】特開2000−252526号公報

【特許文献11】特開2001−196647号公報

【特許文献12】特開2002−33526号公報

【特許文献13】特開2002−33527号公報

【特許文献14】特開2002−246656号公報

【特許文献15】特開2002−246657号公報

【特許文献16】特開2003−218410号公報

【特許文献17】特開2004−76046号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上述した従来の熱電変換材料の製造工程において、溶製法によって溶製材を製作する場合、原料を溶融してからその後冷却して溶製材を得るが、この方法で得られた溶製材は、凝固の際に体積が縮小するという固有特性によって、後述で詳細に説明するように、緻密な構造とならず空隙の多いポーラス状態の組織が形成されてしまう。この結果、電気抵抗率が大きくなり熱電変換性能が低くなるという問題があった。

【0012】

ポーラス状態の組織が形成される理由を説明する。

次の表1に、上述の(1)〜(3)の反応に関係する物質の密度とモル体積を示す。つまり、表1は、CoSb3の生成に関する物質の密度とモル体積を表す。

【0013】

【表1】

【0014】

これをもとに、下記の表2に示すように、(2)の包晶反応と(3)の包晶反応における反応前後での体積変化が求められる。なお、表2は、CoSb3の生成反応における体積変化を表す。

【0015】

【表2】

【0016】

すなわち、(2)の包晶反応によって−2.6cm3/モル、(3)の包晶反応によって−0.1cm3/モル程度の体積が減少し、特に(2)の包晶反応による体積縮小が大きいことがわかる。

上記の(2)や(3)の包晶反応が液体−液体反応のように一様に起きれば全体的に体積縮小するのでポーラスな組織にはならない。しかし、それらの反応は固体−液体反応なので、反応の進行が固体の初期の組織形状に大きく依存し、物質全体が一様に体積縮小することが困難である。このため、部分的にポーラスな組織が形成されやすくなる。

【0017】

そこで従来の製法では緻密な材料を作製するため、熱電変換材料の原材料を一度従来の溶製法で作製した後にさらにホットプレス法、放電プラズマ焼結法などを用いて緻密化することが行われてきた。しかしながら、このような方法では作製プロセスが多くなり、十分な熱電性能が得られないばかりか製造コストも高くなるという問題がある。

本発明は、このような課題に鑑みてなされたものであり、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料が得られる方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

上記目的を達成するために、本発明は、CoSbおよびCoSb2の少なくとも一種が含まれる原料を、最高溶解温度を包晶反応温度以上液相線温度以下の温度範囲に制御して加熱した後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得ることを特徴とするn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法を提供する。

(a)密度が7.4g/cm3以上である。

(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。

(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【0019】

本発明のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法によれば、密度が7.4g/cm3以上であり、熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上であるYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)系熱電変換材料を、溶製法のみで緻密に製造することができ、固相成型法を使用したときと同等以上の無次元性能指数を有する熱電変換材料を提供することが可能となる。

【0020】

この実現のため、本発明では、溶製法によるn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の凝固特性を詳細に解析し、凝固時の体積縮小および縮小に伴った融液の補給不足がポーラス状態の組織形成の原因であることを明らかにした。この凝固時の体積縮小を抑え、あるいはこの体積縮小反応が起きても部分的ではなく全体的に一様に進行させることによって緻密な熱電変換材料を作製することができる。

【0021】

すべてのn−型スクッテルダイト系Yb−Co−Sb熱電変換材料は包晶反応によって形成される。これらの材料の状態図は、上述で図6に例として挙げたCoSb3の状態図に類似している。Yb元素添加によってCoSb3相はYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)となるが、熱分析および組成分析の結果、このYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)は、上述の(1)〜(3)の3つの反応に類似する下記の(4)〜(6)に示す凝固プロセスによって形成され、また(5)および(6)の包晶反応の温度はCoSb3相生成時の場合{(2)、(3)の反応温度}とほとんど変わっていないことがわかった。

(4) L0(液相0) → (Yb固溶)β−CoSb T0>1000℃

(5)[包晶反応A]

L1(液相1) + (Yb固溶)β−CoSb→(Yb固溶)γ−CoSb2

TA=930℃

(6)[包晶反応B]

L2(液相2) + (Yb固溶)γ−CoSb2 → YbxCoySbz

TB=875℃

以降、(5)の反応を包晶反応A、(6)の反応を包晶反応Bと呼ぶが、上記の表2に示した体積変化と同様に包晶反応Aの方が包晶反応Bよりも体積縮小率の大きい反応で、反応前の体積より反応後の体積が小さくなってポーラスな構造が生成する原因となる。

【0022】

ところで、従来の溶製法を用いてn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造するとき、包晶反応Aにおける体積縮小反応が全体的に一様に起きれば結果的にポーラス状態にはならないが、この反応は固体-液体反応なので全体的に一様には生じにくく、部分的な体積縮小反応が起きて結果的にポーラス状態となる。

【0023】

この原因を詳しく調べた結果、(4)の反応によって融液(液相0)から初晶の(Yb固溶)β−CoSb相が析出する際に(Yb固溶)β−CoSb初晶相が骨格状に繋がった組織が形成され、次の包晶反応Aにおいて融液の補給が十分になされないために、一様な体積減少反応ではなく部分的に体積が減少してポーラス状態となることが判明した。したがって、緻密な材料を作製するためにはいかにして初晶相を互いに骨格状に繋がらないようにするかがポイントとなる。

【0024】

本発明によれば、溶製時の最高溶解温度(Tmax)を液相線温度以下に制御することで、溶解後の相構成および凝固プロセスが変化して、ポーラス状態形成の要因を排除することができ、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

すなわち最高溶解温度Tmaxを875℃〜930℃の温度範囲に制御した場合、液相中に骨格構造を作る初晶相(Yb固溶)β−CoSbそのものが形成されず、かつ反応前後の体積縮小変化が大きい包晶反応Aが発生することなく、(Yb固溶)γ−CoSb2が液相から直接形成される。このため、ポーラス状態形成の要因が完全に排除されて緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0025】

さらに、最高溶解温度Tmaxを930℃〜1000℃(液相線温度以下)の温度範囲に制御した場合には、出発原料にCoSbおよびCoSb2の少なくとも一種が含まれるように限定することによって、初晶相(Yb固溶)β−CoSbの形成時に互いに繋がった骨格を形成しない状態にすることができる。これにより包晶反応Aが起きると、反応に必要な融液が円滑に補給されて、全体的に一様な体積縮小反応が生じ、ポーラス状態が形成されないので緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0026】

また、本発明のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法では、従来のようなホットプレス法、放電プラズマ焼結法などの、作製プロセスが多く製造コストが高い方法を用いないので、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料を製造することができる。

【発明の効果】

【0027】

以上説明したように、本発明の方法によれば、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料を得ることができるという効果がある。

【図面の簡単な説明】

【0028】

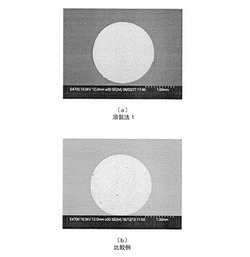

【図1】本発明の実施の形態に係るYb0.15Co4Sb12熱電変換材料の組織顕微鏡写真である。

【図2】Yb0.15Co4Sb12熱電変換材料のゼーベック係数と温度との関係図である。

【図3】Yb0.15Co4Sb12熱電変換材料の電気抵抗率と温度との関係図である。

【図4】Yb0.15Co4Sb12熱電変換材料の熱伝導率と温度との関係図である。

【図5】Yb0.15Co4Sb12熱電変換材料の無次元性能指数ZTと温度との関係図である。

【図6】Co−Sb系状態図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態を説明する。

n−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を緻密化して製造するには、前述で説明したように最高溶解温度Tmaxを875℃〜930℃の温度範囲に制御することが望ましい。最高溶解温度Tmaxが875℃〜930℃の温度範囲内であれば、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0030】

さらに望ましくは、最高溶解温度Tmaxを900℃付近に設定する。875℃〜930℃の温度範囲で原材料を溶解して、保持することによって、L2(液相2)と(Yb固溶)γ−CoSb2との二相共存状態を実現した後、目標の熱電変換材料を形成する温度875℃より低い温度、例えば870℃まで降温して保持すれば、包晶反応Bは十分に進行し、緻密なYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を得ることができる。ここで、最高溶解温度Tmaxを875℃〜930℃の温度範囲内に制御する製造方法を溶製法1と定義する。溶製法1は溶解時の出発原料の種類、例えば金属単体、化合物などを限定しない。

【0031】

さらに、最高溶解温度Tmaxを930℃〜1000℃の温度範囲に制御した場合、n−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を緻密化して製造するには、出発原料をCoSbもしくはCoSb2の少なくとも一種が含まれるように限定することが望ましい。930℃〜1000℃の温度範囲で原材料を溶解して、保持することによって、互いに繋がらないβ−CoSb相とL0(液相0)との二相共存状態を実現した後、例えば870℃まで降温して保持すれば、包晶反応Bは十分に進行し、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を得ることができる。ここで、最高溶解温度Tmaxを930℃〜1000℃の温度範囲に制御する製造方法を溶製法2と定義する。

【0032】

溶製法1と溶製法2においては加熱方式を限定しない。例えば、電気炉加熱、高周波溶解加熱、その他の加熱方式などいずれの方式でも構わない。溶製法1と溶製法2において溶解を均一に行うために、溶融体を攪拌することを補助手段として採用する。溶融体内の固相・液相を均一にすることができれば、攪拌法としては特に限定されない。

いずれの製法で得られたn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料は緻密になっており、その密度が7.4g/cm3以上であった。そのゼーベック係数、電気抵抗率、熱伝導率と温度との関係を測定し、各温度での無次元性能指数ZTを算出した結果、室温〜600℃の温度範囲で無次元性能指数ZTが0.7以上に達した。

【0033】

また、溶製法1と溶製法2では、材料はn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料に限定されず、例えば、Coの一部、あるいは全部をFeで置換したもの、さらにYbの一部をCa、SrあるいはBaなどアルカリ土類金属元素で置換したn−型、p−型熱電変換材料にも適用できる。

【実施例】

【0034】

次に、実施例によって以下に本発明を具体的に説明する。以降、溶製法1を用いた場合のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法およびその熱電変換性能について述べる。

(実施例1)

Yb、Co、Sbの単体金属を出発原料とし、Yb:Co:Sb=1:9.0820:56.2922の重量比率で純金属Yb、Co、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉を用いて最高温度900℃まで加熱・溶解して6時間保持した。その後800℃で24時間、そして650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却すると、図1(a)のYb0.15Co4Sb12熱電変換材料の組織顕微鏡写真に示すように、密度が7.48g/cm3である、ポーラス状態のない緻密なYb0.15Co4Sb12熱電変換材料を得ることができた。

【0035】

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。これらのうち図5から分かるように、無次元性能指数ZTは400〜500℃の温度範囲で0.7に達した。

但し、図2はYb0.15Co4Sb12熱電変換材料のゼーベック係数と温度との関係図、図3はYb0.15Co4Sb12熱電変換材料の電気抵抗率と温度との関係図、図4はYb0.15Co4Sb12熱電変換材料の熱伝導率と温度との関係図、図5はYb0.15Co4Sb12熱電変換材料の無次元性能指数ZTと温度との関係図である。

【0036】

(実施例2)

Yb、Co、Fe、Sbの単体金属を出発原料とし、Yb:Co:Fe:Sb=1:4.2572:0.2689:28.1461の重量比率で純金属Yb、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.50g/cm3であるポーラス状態のない緻密なYb0.3Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.8に達した。

【0037】

(実施例3)

Yb、Ca、Co、Fe、Sbの単体金属を出発原料とし、Yb:Ca:Co:Fe:Sb=1:0.0772:4.2572:0.2689:28.1461の重量比率で純金属Yb、Ca、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.51g/cm3である、ポーラス状態のない緻密なYb0.3Ca0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大1.1に達した。

【0038】

(実施例4)

Yb、Sr、Co、Fe、Sbの単体金属を出発原料とし、Yb:Sr:Co:Fe:Sb=1:0.1688:4.2572:0.2689:28.1461の重量比率で純金属Yb、Sr、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.52g/cm3である、ポーラス状態のない緻密なYb0.3Sr0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.8に達した。

【0039】

(実施例5)

Yb、Ba、Co、Fe、Sbの単体金属を出発原料とし、Yb:Ba:Co:Fe:Sb=1:0.2645:4.2572:0.2689:28.1461の重量比率で純金属Yb、Ba、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.54g/cm3である、ポーラス状態のない緻密なYb0.3Ba0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.9に達した。

【0040】

(実施例6)

本実施例では、溶製法2を用いた場合のYb0.15Co4Sb12熱電変換材料の製造方法およびその熱電変換性能について述べる。

CoSb2化合物、Yb、Sbの単体金属を出発原料とし、Yb:CoSb2:Sb=1:46.6101:18.7641の重量比率で純金属Yb、Sbの原料およびCoSb2化合物の原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉加熱によって最高温度1000℃まで加熱・溶解し、2時間保持した後、900℃で6時間、800℃で24時間、そして650℃で12時間、さらに550℃で6時間それぞれ保持した。室温まで冷却すると、密度が7.45g/cm3である、ポーラス状態のない緻密なYb0.15Co4Sb12熱電変換材料を得ることができた。

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。図5のように無次元性能指数ZTは400〜500℃の温度範囲でも0.7に達した。

【0041】

(比較例)

本比較例では、Yb0.15Co4Sb12熱電変換材料の従来溶製法およびその熱電性能について述べる。

Yb、Co、Sbの単体金属を出発原料とし、Yb:Co:Sb=1:9.0820:56.2922の重量比率で純金属Yb、Co、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉加熱によって液相線以上の温度まで例えば1200℃まで加熱・溶解し、2時間保持した後、徐冷し、900℃で6時間、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持した。室温まで冷却すると、図1(b)に示すように、密度が7.0g/cm3である、緻密ではないポーラス状態のYb0.15Co4Sb12熱電変換材料が得られた。

【0042】

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。図2〜図5から分かるように、ゼーベック係数に関しては緻密な材料とポーラス状態の材料の間には大きい差がなかったが、ポーラス状態に起因する電気抵抗率はかなり大きくなってしまい、熱伝導率はポーラスの寄与によって少し小さくなった。よって、無次元性能指数ZTの最大値は0.35に低下し、その値は緻密な材料の半分であった。

【0043】

以上の結果から明らかなように、本発明の提供したn−型スクッテルダイト系Yb0.15Co4Sb12熱電変換材料の溶製法は従来の溶製法より優れた熱電性能を得ることができる。本発明の提供した製造方法はYb0.15Co4Sb12熱電変換材料に限らず、すべてのn−型スクッテルダイト系Yb−Co−Sb熱電変換材料に適用する。

但し、上記では具体的に示しながら発明の形態に基づいて本発明を詳細に説明してきたが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【技術分野】

【0001】

本発明は、熱エネルギーを電気に、あるいは電気を熱エネルギーに直接変換できる熱電変換素子に使用する熱電変換材料の製造方法に関する。特に、n−型スクッテルダイト系Yb−Co−Sb熱電変換材料(スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料における、Ybの含有量x、Coの含有量y、Sbの含有量zを適正に定めたYbxCoySbz系熱電変換材料)を製造する方法に関する。

【背景技術】

【0002】

近年、環境負荷の低減が世界的規模で推進される傾向にあり、エネルギーの効率的利用促進の一環として、熱機関などから発生する低品位廃熱を回収し、電気へ変換する技術が盛んに研究開発されている。熱電変換材料は、熱を電気に直接変換あるいは電気を印加して加熱・冷却できる材料であり、p−型熱電変換材料とn−型熱電変換材料を組み合わせ、一つの熱電変換素子が形成される。熱電変換素子を使用すれば、容易に加熱・冷却し、また従来利用しにくい低品位廃熱を電気に変換してエネルギーを有効に活用することができる。

熱電変換材料の性質は、性能指数Zによって評価される。性能指数Zとは、ゼーベック係数S、熱伝導率κおよび電気抵抗率ρを用いた次式(1)によって表される。

Z=S2/(κρ) …(1)

【0003】

また、熱電変換材料の性質は、性能指数Zと温度Tとの積によって評価されることがある。この場合には、上式(1)の両辺に温度Tを乗じて次式(2)とする。

ZT=S2T/(κρ) …(2)

上式(2)に示したZTは無次元性能指数と呼ばれ、熱電変換材料の性能を示す良い指標となる。熱電変換材料は、このZTの値が大きいほど、その温度Tにおける熱電性能が高い。上式(1)と(2)から、優れた熱電変換材料とは、無次元性能指数ZTの値を大きくできる材料、すなわちゼーベック係数Sが大きく、熱伝導率κおよび電気抵抗率ρが小さい材料である。

【0004】

また、熱電変換材料の最大変換効率ηmaxは、次式(3)で表される。

ηmax={(Th−Tc)/Th}{(M−1)/(M+(Tc/Th))} …(3)

上式(3)のMは、次式(4)によって表される。また、Thは熱電変換材料の高温端の温度、Tcは低温端の温度である。

M={1+Z(Th+Tc)/2}−0.5 …(4)

上記の式(1)〜(4)から、熱電変換材料の熱電変換効率は、性能指数及び高温端と低温端との温度差が大きいほど、向上することが分かる。

【0005】

ところで、現在までに研究されてきた熱電変換材料には、Bi2Te3系、PbTe系、GeTe−AgSbTe2系、SiGe系、Fe2Si系、Zn4Sb3系、B4C系、スクッテルダイト構造を有するLaFe4Sb12、LaFe3CoSb12およびYb0.15Co4Sb12系材料、NaCo2O4、Ca3Co4O9、Bi2Sr2Co2O8系酸化物などがある。

このような中で実用化されているのはBi2Te3系のみである。Bi2Te3系熱電変換素子は、主として低温域での用途開発がなされているが、熱電変換効率が10%未満と低く、スペースユーティリティーが小さいペルチェ素子などに用途が限られている。

【0006】

また、中温域で使用可能な熱電変換材料として、スクッテルダイトCoSb3系熱電変換材料の開発が進められている。その熱電性能を向上させるために、CoをPd、Pt、Ru、Rh(化学式においてMで示す)で部分置換したCo1-xMxSb3材料が開発されて、その製法も検討されてきた(特許文献1−9参照)。

しかし、これらの材料系は一般に熱伝導率が大きく、無次元性能指数ZTが小さいために現在のところ実用化に至っていない。

【0007】

CoSb3系材料の熱伝導率を低下させるために、Slackらは、「Phonon Glass and Electron Crystal」というコンセプトを提唱してラットリング効果を利用したスクッテルダイト熱電変換材料を開発した。そして、1997年、Slackらはスクッテルダイト系化合物LaFe4Sb12、CeFe4Sb12が中温域で良好なp−型熱電性能を有することを報告し、その後CoなどでFeを部分置換したLaFe3CoSb12材料が開発され、さらにこれらの材料の製法が種々に検討されてきた(特許文献10−17参照)。この結果、そのp−型熱電変換材料の無次元性能指数ZTとして0.8が得られているが、まだ実用材料としては性能が不十分であった。

2000年にはNolasらによって、YbxCo4Sb12(0<x≦1)が良好なn−型熱電性能を持つことが発見され、その無次元性能指数ZTは0.7と報告されている。

【0008】

従来、これらの熱電変換材料を製造する場合、まず溶製法によって溶製材を作製する。すなわち目的とする化学組成に基づき秤量した原料を坩堝に入れて溶融し、その後冷却して溶製材を得る。次にこの溶製材をさらに粉砕したり、あるいは溶製法の途中で溶融後にアトマイズしたりして目的組成の微粉末を得る。この後、それら微粉末を原料としてホットプレス法、放電プラズマ焼結法などの固相成型法を用いて製造している。

【0009】

ここで、CoSb3材料を例として従来溶製法による溶製材が得られるまでの凝固プロセスを、図6のCo−Sb系状態図を参照して説明する。

まず、CoSb3の作製を目的に原料を秤量してその融点以上に溶融し、図中の点(A)に保持する。そのまま冷却すると、まず温度T0(T0>1000℃)において、

(1)L0(液相0) → β−CoSb T0>1000℃

の反応によりβ−CoSbが析出しはじめる。さらに冷却していくとβ−CoSbの析出量が増し、温度TA=931℃では、

(2)L1(液相1) + β−CoSb → γ−CoSb2 TA=931℃

という包晶反応によって液相1とβ−CoSbからγ−CoSb2が生成する。さらに温度が下がると温度TB=876℃においては、このγ−CoSb2と液相2による

(3)L2(液相2) + γ−CoSb2 → δ−CoSb3 TB=876℃

という包晶反応によって、目的相であるδ−CoSb3が生成、そのまま室温まで冷却していくと目的相であるδ−CoSb3の溶製材が得られる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平8−186294号公報

【特許文献2】特開平9−64422号公報

【特許文献3】特開平9−260728号公報

【特許文献4】特開平10−303468号公報

【特許文献5】特開平11−40860号公報

【特許文献6】特開平11−40861号公報

【特許文献7】特開平11−40862号公報

【特許文献8】特開平11−46020号公報

【特許文献9】特開平11−150307号公報

【特許文献10】特開2000−252526号公報

【特許文献11】特開2001−196647号公報

【特許文献12】特開2002−33526号公報

【特許文献13】特開2002−33527号公報

【特許文献14】特開2002−246656号公報

【特許文献15】特開2002−246657号公報

【特許文献16】特開2003−218410号公報

【特許文献17】特開2004−76046号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかし、上述した従来の熱電変換材料の製造工程において、溶製法によって溶製材を製作する場合、原料を溶融してからその後冷却して溶製材を得るが、この方法で得られた溶製材は、凝固の際に体積が縮小するという固有特性によって、後述で詳細に説明するように、緻密な構造とならず空隙の多いポーラス状態の組織が形成されてしまう。この結果、電気抵抗率が大きくなり熱電変換性能が低くなるという問題があった。

【0012】

ポーラス状態の組織が形成される理由を説明する。

次の表1に、上述の(1)〜(3)の反応に関係する物質の密度とモル体積を示す。つまり、表1は、CoSb3の生成に関する物質の密度とモル体積を表す。

【0013】

【表1】

【0014】

これをもとに、下記の表2に示すように、(2)の包晶反応と(3)の包晶反応における反応前後での体積変化が求められる。なお、表2は、CoSb3の生成反応における体積変化を表す。

【0015】

【表2】

【0016】

すなわち、(2)の包晶反応によって−2.6cm3/モル、(3)の包晶反応によって−0.1cm3/モル程度の体積が減少し、特に(2)の包晶反応による体積縮小が大きいことがわかる。

上記の(2)や(3)の包晶反応が液体−液体反応のように一様に起きれば全体的に体積縮小するのでポーラスな組織にはならない。しかし、それらの反応は固体−液体反応なので、反応の進行が固体の初期の組織形状に大きく依存し、物質全体が一様に体積縮小することが困難である。このため、部分的にポーラスな組織が形成されやすくなる。

【0017】

そこで従来の製法では緻密な材料を作製するため、熱電変換材料の原材料を一度従来の溶製法で作製した後にさらにホットプレス法、放電プラズマ焼結法などを用いて緻密化することが行われてきた。しかしながら、このような方法では作製プロセスが多くなり、十分な熱電性能が得られないばかりか製造コストも高くなるという問題がある。

本発明は、このような課題に鑑みてなされたものであり、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料が得られる方法を提供することを目的としている。

【課題を解決するための手段】

【0018】

上記目的を達成するために、本発明は、CoSbおよびCoSb2の少なくとも一種が含まれる原料を、最高溶解温度を包晶反応温度以上液相線温度以下の温度範囲に制御して加熱した後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得ることを特徴とするn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法を提供する。

(a)密度が7.4g/cm3以上である。

(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。

(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【0019】

本発明のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法によれば、密度が7.4g/cm3以上であり、熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上であるYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)系熱電変換材料を、溶製法のみで緻密に製造することができ、固相成型法を使用したときと同等以上の無次元性能指数を有する熱電変換材料を提供することが可能となる。

【0020】

この実現のため、本発明では、溶製法によるn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の凝固特性を詳細に解析し、凝固時の体積縮小および縮小に伴った融液の補給不足がポーラス状態の組織形成の原因であることを明らかにした。この凝固時の体積縮小を抑え、あるいはこの体積縮小反応が起きても部分的ではなく全体的に一様に進行させることによって緻密な熱電変換材料を作製することができる。

【0021】

すべてのn−型スクッテルダイト系Yb−Co−Sb熱電変換材料は包晶反応によって形成される。これらの材料の状態図は、上述で図6に例として挙げたCoSb3の状態図に類似している。Yb元素添加によってCoSb3相はYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)となるが、熱分析および組成分析の結果、このYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)は、上述の(1)〜(3)の3つの反応に類似する下記の(4)〜(6)に示す凝固プロセスによって形成され、また(5)および(6)の包晶反応の温度はCoSb3相生成時の場合{(2)、(3)の反応温度}とほとんど変わっていないことがわかった。

(4) L0(液相0) → (Yb固溶)β−CoSb T0>1000℃

(5)[包晶反応A]

L1(液相1) + (Yb固溶)β−CoSb→(Yb固溶)γ−CoSb2

TA=930℃

(6)[包晶反応B]

L2(液相2) + (Yb固溶)γ−CoSb2 → YbxCoySbz

TB=875℃

以降、(5)の反応を包晶反応A、(6)の反応を包晶反応Bと呼ぶが、上記の表2に示した体積変化と同様に包晶反応Aの方が包晶反応Bよりも体積縮小率の大きい反応で、反応前の体積より反応後の体積が小さくなってポーラスな構造が生成する原因となる。

【0022】

ところで、従来の溶製法を用いてn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造するとき、包晶反応Aにおける体積縮小反応が全体的に一様に起きれば結果的にポーラス状態にはならないが、この反応は固体-液体反応なので全体的に一様には生じにくく、部分的な体積縮小反応が起きて結果的にポーラス状態となる。

【0023】

この原因を詳しく調べた結果、(4)の反応によって融液(液相0)から初晶の(Yb固溶)β−CoSb相が析出する際に(Yb固溶)β−CoSb初晶相が骨格状に繋がった組織が形成され、次の包晶反応Aにおいて融液の補給が十分になされないために、一様な体積減少反応ではなく部分的に体積が減少してポーラス状態となることが判明した。したがって、緻密な材料を作製するためにはいかにして初晶相を互いに骨格状に繋がらないようにするかがポイントとなる。

【0024】

本発明によれば、溶製時の最高溶解温度(Tmax)を液相線温度以下に制御することで、溶解後の相構成および凝固プロセスが変化して、ポーラス状態形成の要因を排除することができ、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

すなわち最高溶解温度Tmaxを875℃〜930℃の温度範囲に制御した場合、液相中に骨格構造を作る初晶相(Yb固溶)β−CoSbそのものが形成されず、かつ反応前後の体積縮小変化が大きい包晶反応Aが発生することなく、(Yb固溶)γ−CoSb2が液相から直接形成される。このため、ポーラス状態形成の要因が完全に排除されて緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0025】

さらに、最高溶解温度Tmaxを930℃〜1000℃(液相線温度以下)の温度範囲に制御した場合には、出発原料にCoSbおよびCoSb2の少なくとも一種が含まれるように限定することによって、初晶相(Yb固溶)β−CoSbの形成時に互いに繋がった骨格を形成しない状態にすることができる。これにより包晶反応Aが起きると、反応に必要な融液が円滑に補給されて、全体的に一様な体積縮小反応が生じ、ポーラス状態が形成されないので緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0026】

また、本発明のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法では、従来のようなホットプレス法、放電プラズマ焼結法などの、作製プロセスが多く製造コストが高い方法を用いないので、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料を製造することができる。

【発明の効果】

【0027】

以上説明したように、本発明の方法によれば、安価な製造コストにて、緻密で、熱電変換性能の高いn−型スクッテルダイト系Yb−Co−Sb熱電変換材料を得ることができるという効果がある。

【図面の簡単な説明】

【0028】

【図1】本発明の実施の形態に係るYb0.15Co4Sb12熱電変換材料の組織顕微鏡写真である。

【図2】Yb0.15Co4Sb12熱電変換材料のゼーベック係数と温度との関係図である。

【図3】Yb0.15Co4Sb12熱電変換材料の電気抵抗率と温度との関係図である。

【図4】Yb0.15Co4Sb12熱電変換材料の熱伝導率と温度との関係図である。

【図5】Yb0.15Co4Sb12熱電変換材料の無次元性能指数ZTと温度との関係図である。

【図6】Co−Sb系状態図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態を説明する。

n−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を緻密化して製造するには、前述で説明したように最高溶解温度Tmaxを875℃〜930℃の温度範囲に制御することが望ましい。最高溶解温度Tmaxが875℃〜930℃の温度範囲内であれば、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を製造することができる。

【0030】

さらに望ましくは、最高溶解温度Tmaxを900℃付近に設定する。875℃〜930℃の温度範囲で原材料を溶解して、保持することによって、L2(液相2)と(Yb固溶)γ−CoSb2との二相共存状態を実現した後、目標の熱電変換材料を形成する温度875℃より低い温度、例えば870℃まで降温して保持すれば、包晶反応Bは十分に進行し、緻密なYbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を得ることができる。ここで、最高溶解温度Tmaxを875℃〜930℃の温度範囲内に制御する製造方法を溶製法1と定義する。溶製法1は溶解時の出発原料の種類、例えば金属単体、化合物などを限定しない。

【0031】

さらに、最高溶解温度Tmaxを930℃〜1000℃の温度範囲に制御した場合、n−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を緻密化して製造するには、出発原料をCoSbもしくはCoSb2の少なくとも一種が含まれるように限定することが望ましい。930℃〜1000℃の温度範囲で原材料を溶解して、保持することによって、互いに繋がらないβ−CoSb相とL0(液相0)との二相共存状態を実現した後、例えば870℃まで降温して保持すれば、包晶反応Bは十分に進行し、緻密なn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料を得ることができる。ここで、最高溶解温度Tmaxを930℃〜1000℃の温度範囲に制御する製造方法を溶製法2と定義する。

【0032】

溶製法1と溶製法2においては加熱方式を限定しない。例えば、電気炉加熱、高周波溶解加熱、その他の加熱方式などいずれの方式でも構わない。溶製法1と溶製法2において溶解を均一に行うために、溶融体を攪拌することを補助手段として採用する。溶融体内の固相・液相を均一にすることができれば、攪拌法としては特に限定されない。

いずれの製法で得られたn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料は緻密になっており、その密度が7.4g/cm3以上であった。そのゼーベック係数、電気抵抗率、熱伝導率と温度との関係を測定し、各温度での無次元性能指数ZTを算出した結果、室温〜600℃の温度範囲で無次元性能指数ZTが0.7以上に達した。

【0033】

また、溶製法1と溶製法2では、材料はn−型スクッテルダイト系YbxCoySbz(0<x≦1、3.5≦y≦4.5、10≦z≦15)熱電変換材料に限定されず、例えば、Coの一部、あるいは全部をFeで置換したもの、さらにYbの一部をCa、SrあるいはBaなどアルカリ土類金属元素で置換したn−型、p−型熱電変換材料にも適用できる。

【実施例】

【0034】

次に、実施例によって以下に本発明を具体的に説明する。以降、溶製法1を用いた場合のn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法およびその熱電変換性能について述べる。

(実施例1)

Yb、Co、Sbの単体金属を出発原料とし、Yb:Co:Sb=1:9.0820:56.2922の重量比率で純金属Yb、Co、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉を用いて最高温度900℃まで加熱・溶解して6時間保持した。その後800℃で24時間、そして650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却すると、図1(a)のYb0.15Co4Sb12熱電変換材料の組織顕微鏡写真に示すように、密度が7.48g/cm3である、ポーラス状態のない緻密なYb0.15Co4Sb12熱電変換材料を得ることができた。

【0035】

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。これらのうち図5から分かるように、無次元性能指数ZTは400〜500℃の温度範囲で0.7に達した。

但し、図2はYb0.15Co4Sb12熱電変換材料のゼーベック係数と温度との関係図、図3はYb0.15Co4Sb12熱電変換材料の電気抵抗率と温度との関係図、図4はYb0.15Co4Sb12熱電変換材料の熱伝導率と温度との関係図、図5はYb0.15Co4Sb12熱電変換材料の無次元性能指数ZTと温度との関係図である。

【0036】

(実施例2)

Yb、Co、Fe、Sbの単体金属を出発原料とし、Yb:Co:Fe:Sb=1:4.2572:0.2689:28.1461の重量比率で純金属Yb、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.50g/cm3であるポーラス状態のない緻密なYb0.3Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.8に達した。

【0037】

(実施例3)

Yb、Ca、Co、Fe、Sbの単体金属を出発原料とし、Yb:Ca:Co:Fe:Sb=1:0.0772:4.2572:0.2689:28.1461の重量比率で純金属Yb、Ca、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.51g/cm3である、ポーラス状態のない緻密なYb0.3Ca0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大1.1に達した。

【0038】

(実施例4)

Yb、Sr、Co、Fe、Sbの単体金属を出発原料とし、Yb:Sr:Co:Fe:Sb=1:0.1688:4.2572:0.2689:28.1461の重量比率で純金属Yb、Sr、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.52g/cm3である、ポーラス状態のない緻密なYb0.3Sr0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.8に達した。

【0039】

(実施例5)

Yb、Ba、Co、Fe、Sbの単体金属を出発原料とし、Yb:Ba:Co:Fe:Sb=1:0.2645:4.2572:0.2689:28.1461の重量比率で純金属Yb、Ba、Co、Fe、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において電気炉で最高温度900℃まで加熱・溶解し、6時間保持した後、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持してから室温まで冷却した。

すると密度が7.54g/cm3である、ポーラス状態のない緻密なYb0.3Ba0.1Co3.75Fe0.25Sb12熱電変換材料を得ることができた。さらに熱電性能評価装置を用いて室温〜600℃の温度範囲でこの材料における無次元性能指数を算出したところ、無次元性能指数ZTは400〜500℃の温度範囲で最大0.9に達した。

【0040】

(実施例6)

本実施例では、溶製法2を用いた場合のYb0.15Co4Sb12熱電変換材料の製造方法およびその熱電変換性能について述べる。

CoSb2化合物、Yb、Sbの単体金属を出発原料とし、Yb:CoSb2:Sb=1:46.6101:18.7641の重量比率で純金属Yb、Sbの原料およびCoSb2化合物の原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉加熱によって最高温度1000℃まで加熱・溶解し、2時間保持した後、900℃で6時間、800℃で24時間、そして650℃で12時間、さらに550℃で6時間それぞれ保持した。室温まで冷却すると、密度が7.45g/cm3である、ポーラス状態のない緻密なYb0.15Co4Sb12熱電変換材料を得ることができた。

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。図5のように無次元性能指数ZTは400〜500℃の温度範囲でも0.7に達した。

【0041】

(比較例)

本比較例では、Yb0.15Co4Sb12熱電変換材料の従来溶製法およびその熱電性能について述べる。

Yb、Co、Sbの単体金属を出発原料とし、Yb:Co:Sb=1:9.0820:56.2922の重量比率で純金属Yb、Co、Sbの原料をアルミナ坩堝に入れ、不活性ガス雰囲気中において、電気炉加熱によって液相線以上の温度まで例えば1200℃まで加熱・溶解し、2時間保持した後、徐冷し、900℃で6時間、800℃で24時間、650℃で12時間、さらに550℃で6時間それぞれ保持した。室温まで冷却すると、図1(b)に示すように、密度が7.0g/cm3である、緻密ではないポーラス状態のYb0.15Co4Sb12熱電変換材料が得られた。

【0042】

熱電性能評価装置を用い、室温〜600℃の温度範囲で上述の熱電変換材料のゼーベック係数、電気抵抗率および熱伝導率を測定し、無次元性能指数を算出した。これらの結果を図2〜図5に示す。図2〜図5から分かるように、ゼーベック係数に関しては緻密な材料とポーラス状態の材料の間には大きい差がなかったが、ポーラス状態に起因する電気抵抗率はかなり大きくなってしまい、熱伝導率はポーラスの寄与によって少し小さくなった。よって、無次元性能指数ZTの最大値は0.35に低下し、その値は緻密な材料の半分であった。

【0043】

以上の結果から明らかなように、本発明の提供したn−型スクッテルダイト系Yb0.15Co4Sb12熱電変換材料の溶製法は従来の溶製法より優れた熱電性能を得ることができる。本発明の提供した製造方法はYb0.15Co4Sb12熱電変換材料に限らず、すべてのn−型スクッテルダイト系Yb−Co−Sb熱電変換材料に適用する。

但し、上記では具体的に示しながら発明の形態に基づいて本発明を詳細に説明してきたが、本発明は上記内容に限定されるものではなく、本発明の範疇を逸脱しない範囲においてあらゆる変形や変更が可能である。

【特許請求の範囲】

【請求項1】

CoSbおよびCoSb2の少なくとも一種が含まれる原料を、最高溶解温度を包晶反応温度以上液相線温度以下の温度範囲に制御して加熱した後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得ることを特徴とするn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法。

(a)密度が7.4g/cm3以上である。

(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。

(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【請求項1】

CoSbおよびCoSb2の少なくとも一種が含まれる原料を、最高溶解温度を包晶反応温度以上液相線温度以下の温度範囲に制御して加熱した後に冷却することで、粉砕を行わずに、下記の構成(a)〜(c)を満たし、スクッテルダイト構造を有するn−型Yb−Co−Sb系熱電変換材料を得ることを特徴とするn−型スクッテルダイト系Yb−Co−Sb熱電変換材料の製造方法。

(a)密度が7.4g/cm3以上である。

(b)熱電変換性能を示す無次元性能指数ZT(Z:性能指数、T:絶対温度)が0.6以上である。

(c)Ybの含有量xが0<x≦1であり、Coの含有量yが3.5≦y≦4.5であり、Sbの含有量zが10≦z≦15である。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−69968(P2012−69968A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2011−236274(P2011−236274)

【出願日】平成23年10月27日(2011.10.27)

【分割の表示】特願2006−223096(P2006−223096)の分割

【原出願日】平成18年8月18日(2006.8.18)

【出願人】(000165974)古河機械金属株式会社 (211)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【分割の表示】特願2006−223096(P2006−223096)の分割

【原出願日】平成18年8月18日(2006.8.18)

【出願人】(000165974)古河機械金属株式会社 (211)

[ Back to top ]