n型SiC単結晶の製造方法

【課題】製造された複数のn型SiC単結晶インゴット間の窒素濃度のばらつきを抑えることができるn型SiC単結晶の製造方法を提供する。

【解決手段】本実施の形態におけるn型SiC単結晶の製造方法は、坩堝7が配置される領域を有するチャンバ1を備えた製造装置100を準備する工程と、坩堝7が配置される領域を加熱し、かつ、チャンバ1内のガスを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ1内に充填する工程と、領域に配置された坩堝7に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液8を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【解決手段】本実施の形態におけるn型SiC単結晶の製造方法は、坩堝7が配置される領域を有するチャンバ1を備えた製造装置100を準備する工程と、坩堝7が配置される領域を加熱し、かつ、チャンバ1内のガスを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ1内に充填する工程と、領域に配置された坩堝7に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液8を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化珪素(SiC)単結晶の製造方法に関し、さらに詳しくは、n型SiC単結晶の製造方法に関する。

【背景技術】

【0002】

炭化珪素(SiC)は、熱的及び化学的に安定な化合物半導体である。SiCは、シリコン(Si)と比較して、優れたバンドギャップ、絶縁破壊電圧、電子飽和速度及び熱伝導率を有する。そのため、SiCは、次世代のパワーデバイス材料として注目される。

【0003】

SiCは結晶多形を有する物質としてよく知られる。SiCの代表的な結晶多形は、6Hタイプ(1周期ごとに6分子を有する六方晶系)、4Hタイプ(1周期ごとに4分子を有する六方晶系)、3Cタイプ(1周期ごとに3分子を有する立方晶系)である。パワーデバイス材料に利用されるSiCは、1つの結晶多形からなる単結晶であるのが好ましく、また、SiC単結晶の結晶欠陥は少ない方が好ましい。

【0004】

特に、SBD(Shottky Barrier Diode)やMOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)等の縦型パワーデバイスには、低電気抵抗を有するn型SiC単結晶が適用されるのが好ましい。n型SiC単結晶を製造する場合、製造された複数のSiC単結晶のドーパント濃度の個体間のばらつきが少ない方が好ましい。つまり、製造された複数のSiC単結晶インゴット間で、ドーパント濃度に大きな差が生じない方が好ましい。換言すれば、製造された複数のSiC単結晶のうち、一のSiC単結晶インゴットのドーパント濃度と、他のSiC単結晶インゴットのドーパント濃度とに、大きな差が生じないことが好ましい。

【0005】

ところで、SiC単結晶の製造方法には、昇華法と液相成長法とがある。昇華法によるSiC単結晶の製造方法は、たとえば、特開平05−262599号公報(特許文献1)に開示されている。また、液相成長法によるSiC単結晶の製造方法は、たとえば、特開2004−2173号公報(特許文献2)に開示されている。

【0006】

液相成長法は、昇華法と比較して、結晶欠陥の少ない単結晶が得られやすい。液晶成長法の一つである、種付け溶液成長法(Top Seeded Solution Growth:以下、TSSG法という)は、坩堝に収納されたSiC溶液に、SiC単結晶からなるSiC種結晶を浸漬する。次に、TSSG法は、SiC種結晶を引き上げながら、SiC種結晶上にSiC単結晶を育成する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−262599号公報

【特許文献2】特開2004−2173号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、TSSG法により、ドーピング制御が行われたn型SiC単結晶の製造方法を開示した例は報告されていない。上述のとおり、n型SiC単結晶を製造する場合、製造された各SiC単結晶インゴットのドーパント濃度が互いにばらつきにくい方がこのましい。

【0009】

本発明の目的は、製造された複数のn型SiC単結晶インゴット間のドーパント濃度のばらつきを抑えることができるn型SiC単結晶の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の実施の形態によるn型SiC単結晶の製造方法は、坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ内に充填する工程と、領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【0011】

本発明の実施の形態によるn型SiC単結晶の製造方法は、製造された複数のn型SiC単結晶インゴットのドーパント濃度(窒素濃度)のばらつきを低減できる。

【図面の簡単な説明】

【0012】

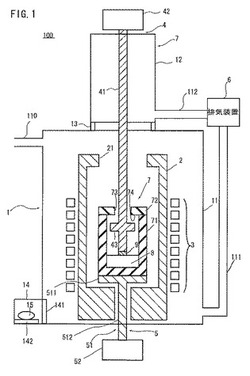

【図1】本発明の実施の形態によるSiC単結晶の製造装置を示す模式図である。

【図2】製造工程初期における坩堝の収納位置を説明するための図である。

【図3】製造工程中の坩堝の移動を説明するための図である。

【図4】実施例で製造されたSiC単結晶の断面写真である。

【図5】図4の示すSiC単結晶の模式図である。

【図6】実施例の各試験番号のn型SiC単結晶の窒素濃度のばらつきを示す棒グラフである。

【図7】図6と異なる、特定の試験番号のn型SiC単結晶の窒素濃度のばらつきを示す棒グラフである。

【発明を実施するための形態】

【0013】

以下、図面を参照し、本発明の実施の形態を詳しく説明する。図中同一又は相当部分には同一符号を付してその説明は繰り返さない。

【0014】

[本実施の形態によるn型SiC単結晶の製造方法の概要]

本発明者らは、TSSG法においてn型SiC単結晶を製造する方法を検討した。TSSG法では、製造装置を利用する。TSSG法で使用される製造装置は、水冷可能なチャンバを備える。チャンバは、SiC単結晶の原料となるSiC溶液を収納する坩堝と、坩堝を加熱する加熱装置と、坩堝の周囲に配置される断熱材とを備える。坩堝は黒鉛からなる。製造装置はさらに、下端にSiC種結晶が取り付けられ、昇降及び回転可能なシードシャフトを備える。

【0015】

TSSG法では、以下の工程によりSiC単結晶が製造される。初めに、チャンバ内に坩堝が配置される。チャンバ内には希ガスが充填される。加熱装置により、坩堝を加熱する。このとき、坩堝内に収納されたSiC溶液の原料が溶融し、融液になる。さらに、坩堝から炭素が融液に溶け込み、SiC溶液が生成される。

【0016】

下端にSiC種結晶が取り付けられたシャフトを降下して、SiC溶液に浸漬する。このとき、SiC溶液は結晶成長温度に保持される。SiC種結晶及び坩堝を回転しながら、シャフトを徐々に引き上げる。このとき、SiC溶液のうち、SiC種結晶が浸漬された部分を過冷却状態にする。以上の工程により、SiC種結晶の表面上にSiC単結晶が成長する。

【0017】

本発明者らは、上記TSSG法において、希ガスに換えて、希ガスと窒素ガスとからなる混合ガスをチャンバに充填し、SiC単結晶を育成することにより、n型SiC単結晶インゴットの製造を試みた。その結果、n型SiC単結晶は製造された。しかしながら、製造された複数のn型SiC単結晶の窒素濃度のばらつきが大きかった。

【0018】

そこで、本発明者らは、上記製造法において、n型SiC単結晶の窒素濃度がばらつく原因を検討した。その結果、本発明者らは、以下の原因により、n型SiC単結晶の窒素濃度が、各n型SiC単結晶間で大きくばらつくと考えた。

【0019】

すなわち、混合ガスとして意図的に導入された窒素ガス以外に、チャンバ内に窒素源が存在する。具体的には、チャンバ内の各部材には窒素ガスが予め吸着しているため、各部材が上記窒素源となっている。そして、チャンバ内の窒素源から離脱された窒素ガス量は、意図的に導入された窒素ガス量に対して無視できない程に多い。さらに、n型SiC単結晶を製造するごとに(つまり、製造バッチ間で)、チャンバ内の窒素源から離脱される窒素ガス量はばらつく。その結果、製造されたn型SiC単結晶の窒素濃度は、製造バッチごとに、つまり、各SiC単結晶間で、大きくばらつく。以下、加熱によりチャンバ内の窒素源から離脱した窒素ガスを「不純物窒素ガス」という。

【0020】

不純物窒素ガスを考慮して混合ガス内の窒素ガス濃度を調整する方法も考えられる。しかしながら、不純物窒素ガスの発生量は定量しにくい。そこで、本発明者らは、n型SiC単結晶を育成する前に、不純物窒素ガスをチャンバの外部に予め排気し、その後、混合ガスをチャンバに導入してn型SiC単結晶を製造すれば、n型SiC単結晶インゴット間の窒素濃度のばらつきが少なくなると考えた。具体的には、本発明者らは、n型SiC単結晶を育成する前に、チャンバ内の少なくとも坩堝が配置される領域を加熱して、坩堝が配置される領域近傍に配置された部材から加熱により放出される不純物窒素ガスを真空排気すればよいと考えた。

【0021】

本発明者らはさらに、不純物窒素ガスを真空排気するときの好ましい加熱温度と真空度とを検討した。n型SiC単結晶内での好ましい窒素濃度は8.0×1018〜3.0×1019cm−3である。検討の結果、上記窒素濃度を有するn型SiCを製造する場合、少なくとも坩堝を配置する領域の温度を1100℃以上とし、かつ、チャンバ内の真空度を1.0×10−1Pa以下にして不純物窒素ガスを排気すれば、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に低くなることを見出した。

【0022】

本実施の形態によるn型SiC単結晶の製造方法は、上記知見に基づくものであり、その概要は以下のとおりである。

【0023】

本発明の実施の形態によるn型SiC単結晶の製造方法は、坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ内に充填する工程と、領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【0024】

本発明の実施の形態では、n型SiC単結晶を育成する前に、チャンバ内の坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する。そのため、加熱によりチャンバ内の部材から放出される不純物窒素ガスがチャンバの外部に排気される。したがって、混合ガス内の窒素濃度に対応した窒素濃度を含むn型Si単結晶を育成でき、製造されたn型SiC単結晶内の窒素濃度のばらつきが抑制される。

【0025】

好ましくは、真空排気する工程では、坩堝が配置される領域を1100℃以上に加熱し、かつ、チャンバの真空度を1.0×10−1Pa以下にする。

【0026】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。

【0027】

好ましくは、真空排気する工程では、坩堝が配置される領域を、n型SiC単結晶の結晶成長温度以上に加熱する。

【0028】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。

【0029】

好ましくは、真空排気する工程では、チャンバの真空度を5.0×10−2Pa以下にする。

【0030】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきをさらに抑えることができる。

【0031】

好ましくは、製造方法はさらに、チャンバを真空排気するとき、坩堝をチャンバ内の領域から離れた位置に配置する工程と、真空排気後、坩堝を領域に配置する工程とを備える。

【0032】

この場合、真空排気工程において、坩堝内の原料は溶けない。そのため、真空排気工程中に発生した不純物窒素ガスが坩堝の原料に入り込むのを抑制できる。

【0033】

好ましくは、坩堝は、貫通孔を有する蓋部材を備える。製造装置はさらに、シャフトと、フック部材とを備える。シャフトは、下端にSiC種結晶が取り付けられ、チャンバ内を昇降可能であり、下端が貫通孔を通って坩堝内に配置される。フック部材は、シャフトの下端から離れたシャフト部分に配置され、蓋部材の下面と接触したとき坩堝を懸架する。坩堝を領域から離れた位置に配置する工程では、フック部材に懸架された坩堝を領域の上方に配置し、坩堝を領域に配置する工程では、シャフトを降下して坩堝を領域に配置する。

【0034】

この場合、坩堝を、チャンバ内の所定の領域に移動しやすい。

【0035】

好ましくは、チャンバを真空排気する工程では、窒素ガスを吸着するゲッタをチャンバ内に収納する。

【0036】

この場合、チャンバ内に不純物窒素ガスが残存しにくい。

【0037】

本発明の実施の形態によるSiC単結晶の製造装置は、坩堝を収納する。製造装置は、チャンバと、チャンバを真空排気する排気装置と、シャフトと、フック部材とを備える。シャフトは、下端にSiC種結晶を取り付け可能であり、チャンバ内を昇降可能である。フック部材は、シャフトの下端から離れたシャフト部分に配置され、坩堝を懸架する。

【0038】

この場合、シャフトにより坩堝を上下に移動できる。

【0039】

好ましくは、坩堝は、シャフトが挿入される穴を有する蓋部材を備える。フック部材は、坩堝内に配置され、蓋部材の下面と接触することにより前記坩堝を懸架する。

【0040】

この場合、坩堝が容易に懸架される。

【0041】

以下、上述の本実施の形態によるn型SiC単結晶の製造方法を詳述する。

【0042】

[製造装置の構成]

本実施の形態によるn型SiC単結晶の製造方法は、TSSG法を利用する。図1は、本実施の形態によるSiC単結晶の製造装置の模式図である。

【0043】

図1を参照して、製造装置100は、チャンバ1と、断熱部材2と、加熱装置3と、昇降装置4と、回転装置5と、排気装置6とを備える。

【0044】

チャンバ1は、断熱部材2と加熱装置3とを収納する。n型SiC単結晶が製造されるとき、チャンバ1は水冷される。チャンバ1は、メインルーム11とサブルーム12とを含む。図1では、サブルーム12はメインルーム11の上方に配置され、ゲートバルブ13で仕切られる。図1では、ゲートバルブ13は開いている。メインルーム11は、坩堝7が配置される領域を有する。

【0045】

回転装置5は、回転部材51と駆動源52とを備える。回転部材51は、回転テーブル511と、シャフト512とを備える。駆動源52は、チャンバ1の下方に配置される。シャフト512の下端部はチャンバ1の下方に配置され、シャフト512の上端はチャンバ1内に配置される。シャフト512の下端部は駆動源52と連結する。回転テーブル511は、シャフト512の上端に取り付けられる。回転テーブル511上の領域には、坩堝7が配置される。具体的には、回転テーブル511の上面に、坩堝7が配置される。回転テーブル511上の坩堝7が配置される領域(以下、配置領域ともいう)には、複数のパイロメータ(高温計)が配置される。

【0046】

n型SiC単結晶を製造するとき、回転装置5は、坩堝7を回転する。具体的には、駆動源52は、シャフト512を回転する。そのため、回転テーブル511上に配置された坩堝7は回転する。

【0047】

坩堝7は、筐体状の本体71と、蓋部材72とを備える。坩堝7は、SiC溶液8を収容する。SiC溶液8は、n型SiC単結晶の原料であり、シリコン(Si)と炭素(C)とを含有する。SiC溶液8はさらに、Si及びC以外の他の1種又は2種以上の金属元素を含有してもよい。SiC溶液8は、SiC溶液の原料を加熱により溶融して生成される。

【0048】

本体71は、上端に開口を有する筐体である。本体71は黒鉛からなる。蓋部材72は板状である。蓋部材72は、下面74を有する。蓋部材72はさらに、中央に貫通孔73を有する。

【0049】

昇降装置4は、シードシャフト41と、駆動源42とを備える。駆動源42は、チャンバ1の上方に配置される。シードシャフト41は棒状である。シードシャフト41の下端部はチャンバ1内に配置される。シードシャフト41の上端部はチャンバ1の上方に配置される。シードシャフト41の上端部は、駆動源42に連結される。駆動源42は、シードシャフト41を昇降する。駆動源42はさらに、シードシャフト41をシードシャフト41の軸周りに回転する。シードシャフト41の下端は、貫通孔73を通って坩堝7内に配置される。シードシャフト41の下端には、SiC種結晶9が取り付けられる。SiC種結晶9は板状であり、SiC単結晶からなる。

【0050】

SiC単結晶を製造するとき、シードシャフト41を下降し、SiC種結晶9をSiC溶液8に浸漬する。このとき、配置領域は結晶成長温度に保たれる。配置領域の温度はたとえば、回転テーブル511の表面温度であり、上述のパイロメータで測定される。結晶成長温度は、SiC溶液の組成に依存する。一般的な結晶成長温度は1600〜2000℃である。

【0051】

シードシャフト41はさらに、フック部材43を備える。フック部材43は、シードシャフト41の下端よりも上方のシードシャフト部分に取り付けられる。本例では、フック部材43は、円環状であり、内部にシードシャフト41が挿入されている。フック部材43は、シードシャフト41に固定される。

【0052】

フック部材43は、坩堝7内に収納される。フック部材43の外径は、貫通孔73の直径よりも大きい。フック部材43が蓋部材72の下面74に接触することにより、フック部材43は、坩堝7を懸架する。この場合、坩堝7はシードシャフト41とともに昇降する。

【0053】

SiC単結晶を製造するとき、回転装置5は坩堝7を回転する。さらに、昇降装置4は、シードシャフト41を回転する。要するに、坩堝7とSiC種結晶9とは互いに回転する。シードシャフト41とシャフト512とは同軸に配置される。昇降装置4はさらに、シードシャフト41を回転しながら徐々に引き上げる。このとき、SiC種結晶の表面上にSiC単結晶が育成される。

【0054】

加熱装置3は、坩堝7の周りに配置される。本例では、加熱装置3は円環状の高周波コイルであり、シードシャフト41及びシャフト512と同軸に配置される。加熱装置3は、配置領域及び坩堝7を誘導加熱し、坩堝7に収納された原料を溶融してSiC溶液8を生成する。

【0055】

断熱部材2は、筐体状であり、側壁と、上蓋と、下蓋とを有する。断熱部材2の側壁は、加熱装置3と坩堝7との間に配置される。そして、断熱部材2の側壁は、坩堝7の周りに配置される。断熱部材2の上蓋は、蓋部材72よりも上方に配置される。上蓋には、坩堝7を通すための貫通孔21が形成される。断熱部材2の下蓋は、回転テーブル511の下方に配置される。下蓋は、シャフト512を通すための貫通孔を有する。要するに、断熱部材2は、坩堝7全体を覆う。

【0056】

断熱部材2は、周知の断熱材を備える。断熱材は、繊維系又は非繊維系の成形断熱材である。2インチ以上の直径を有するSiC単結晶を形成するためには、高い加熱効率を維持する必要がある。断熱部材2は、高い加熱効率を維持できる。

【0057】

チャンバ1はさらに、ガス導入管110と、ガス排出管111及び112とを備える。ガス導入管110は、メインルーム11につながる。ガス排出管111は、メインルーム11と排気装置6とをつなぐ。ガス排出管112は、サブルーム12と排気装置6とをつなぐ。排気装置6は、各管110〜112は、図示しないバルブを含む。

【0058】

排気装置6は、たとえば真空ポンプである。排気装置6は、ガス排出管111及び112を介して、チャンバ1のガスを外部に排出し、チャンバ1をほぼ真空にする。チャンバ1には、図示しない圧力計が配置される。排気装置6が稼働しているとき、ガス導入管110のバルブは閉まっている。

【0059】

ガス導入管110には、所望の成分からなる混合ガスが導入される。混合ガスは、所定量の窒素ガスを含有し、残部は希ガスからなる。希ガスはたとえば、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンである。窒素ガスは、n型SiC単結晶のドーパントになる。n型SiC単結晶の所望の窒素濃度に応じて、希ガス内の窒素ガス含有量が決定される。

【0060】

チャンバ1はさらに、収納ルーム14を備える。収納ルーム14は、メインルーム11の隣に配置される。収納ルーム14とメインルーム11とは、開閉扉141で仕切られる。開閉扉141が閉じているとき、収納ルーム14は密閉される。収納ルーム14にはさらに、搬送装置142が配置される。搬送装置142上にはゲッタ15が配置される。搬送装置142は、図示しない駆動源により、収納ルーム14からメインルーム11に移動できる。

【0061】

ゲッタ15は窒素ガスを吸収する。ゲッタ15は、チタン(Ti)、ジルコニウム(Zr)、バナジウム(V)、クロム(Cr)からなる群から選択される1種又は2種以上を含有する。これらの元素ではいずれも、窒素との親和力が高い。

【0062】

[n型SiC単結晶の製造方法]

本実施の形態によるn型SiC単結晶の製造方法は、上記製造装置100を利用する。本実施の形態によるn型SiC単結晶の製造方法は、不純物排気工程と、坩堝配置工程と、混合ガス充填工程と、SiC溶液生成工程と、単結晶育成工程とを備える。以下、各工程の詳細を説明する。

【0063】

[不純物排気工程]

不純物排気工程では、チャンバ1内の不純物窒素ガスを外部に排気する。

【0064】

具体的には、坩堝7を回転テーブル511上の配置領域に配置せずに、チャンバ1を密閉する。そして、加熱装置3により、チャンバ1内を加熱する。このとき、配置領域の温度は上昇する。さらに、配置領域を加熱したまま、排気装置6によりチャンバ1を真空排気する。

【0065】

配置領域の好ましい温度(加熱温度ともいう)は1100℃以上である。より具体的には、回転テーブル511の表面における好ましい温度は1100℃以上である。加熱温度が1100℃以上であれば、チャンバ1の各部材(断熱部材2、回転部材51、シードシャフト41等)に付着した窒素の大部分が離脱する。さらに、配置領域が上記加熱温度になったときのチャンバ1の好ましい真空度は1.0×10−1Pa以下である。この場合、離脱した不純物窒素ガスの大部分を排気できる。したがって、1100℃以上の加熱温度において、チャンバ1の真空度を1.0×10−1Pa以下にすれば、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。好ましい真空度は、5.0×10−2Pa以下である。ただし、1.0×10−2Pa以下にする必要はない。窒素濃度のばらつきが低減できれば、真空度を過剰に低くする必要はないからである。さらに、真空度の過剰な低下は、生産効率を低下し、設備コストを引き上げる。

【0066】

さらに好ましくは、配置領域を、結晶成長温度以上に加熱する。ここでいう「結晶成長温度」とは、後述する単結晶育成工程におけるSiC種結晶近傍のSiC溶液の温度を意味する。この場合、n型SiC単結晶を育成する工程において、不純物窒素ガスがほとんど発生しない。なぜなら、配置領域が結晶成長温度に保持されることにより発生する不純物窒素ガスは、不純物排気工程において、既に発生しており、排気装置6により外部に排気されているからである。したがって、製造されたSiC単結晶の窒素濃度のばらつきが顕著に小さくなる。このときの好ましい真空度は、1.0×10−1Pa以下であり、さらに好ましくは、5.0×10−2Pa以下である。好ましい加熱温度の上限は、結晶成長温度+100℃である。

【0067】

加熱温度の好ましい保持時間は、部材に吸着している不純物ガス量によって変わるが、典型的には、1〜2時間程度である。

【0068】

不純物排気工程ではさらに、ゲッタを利用してもよい。この場合、不純物排気工程を実行する前に、ゲッタ15をメインルーム11内に搬送する。具体的には、開閉扉141を開ける。そして、搬送装置142をスライドして収納ルーム14からメインルーム11に移動する。以上の工程により、ゲッタ15がメインルーム11内に配置される。不純物排気工程を実施している間、ゲッタ15は不純物窒素ガスを吸収する。そのため、チャンバ1内に不純物窒素ガスが残存しにくい。不純物排気工程を終了した後、ゲッタ15は収納ルーム14に収納される。ゲッタ15が収納された後、開閉扉を閉じ、収納ルーム14を密閉する。

【0069】

[坩堝配置工程]

不純物排気工程を実施した後、坩堝7を回転テーブル511上に配置する(坩堝配置工程)。坩堝配置工程は、たとえば、以下の方法で行われる。

【0070】

不純物排気工程を実施する前に、図2に示すように、坩堝7をサブルーム12内に収納する。図2では、フック部材43は蓋部材72の下面74に接触しており、坩堝7がフック部材43に懸架されている。そのため、坩堝7はシードシャフト41に取り付けられたまま、サブルーム12内に収納される。このとき、ゲートバルブ13は閉じている。なお、シードシャフト41の下端には、SiC種結晶9が取り付けられる。

【0071】

坩堝7は、SiC溶液8の原料80を収納する。原料80は、Si単体であってもよいし、Siと他の金属元素とを含有してもよい。原料80に含有される金属元素はたとえば、チタン(Ti)、マンガン(Mn)、クロム(Cr)、コバルト(Co)、バナジウム(V)、鉄(Fe)等である。原料80に含有される好ましい元素は、Ti及びMnであり、さらに好ましい元素は、Tiである。原料80がSi及びTiからなる場合、SiとTiとをモル比でSi:Ti=1−X:Xと示した場合、好ましいXは0.15≦X≦0.25である。また、原料80がSi及びMnからなる場合、SiとMnとをモル比でSi:Mn=1−X:Xとした場合、好ましいXは0.35≦X≦0.65である。

【0072】

不純物排気工程が実行されるとき、排気装置6により、サブルーム12も真空排気される。好ましくは、サブルーム12の真空度も1.0×10−1Pa以下にする。つまり、サブルーム12の真空度を、メインルーム11の真空度以下にする。

【0073】

不純物排気工程が終了した後、ガス排出管111及び112の図示しないバルブを閉める。そして、ゲートバルブ13を開き、シードシャフト41を下降する。このとき、坩堝7が下降する。

【0074】

シードシャフト41が下降し続けると、図3に示すように、坩堝7は断熱部材2内に挿入される。そして、シードシャフト41をさらに降下すると、坩堝7は回転テーブル511上に配置される。坩堝7が回転テーブル511に配置された後、シードシャフト41をさらに降下すると仮定する。この場合、フック部材43は、蓋部材72の下面から離れる。したがって、坩堝7は動かず、シードシャフト41のみが下降する。以上の方法により、坩堝7は回転テーブル511上に配置される。

【0075】

なお、坩堝7を回転テーブル511上に配置する方法は、上記方法に限定されない。たとえば、シードシャフト41と異なる搬送装置がチャンバ1内に取り付けられ、搬送装置を用いて坩堝7を回転テーブル511上に配置してもよい。搬送装置はたとえば、坩堝7を掴むことが可能なロボットアーム等である。

【0076】

[混合ガス充填工程]

坩堝配置工程を実行した後、チャンバ1内に混合ガスを充填する。混合ガスは、窒素ガスを含有し、残部は1又は2種以上の希ガスからなる。

【0077】

混合ガスに含有される窒素ガスの濃度は、n型SiC単結晶が含有すべき窒素量に基づいて決定される。上述のとおり、n型SiC単結晶の好ましい窒素濃度は、8.0×1018〜3.0×1019cm−3である。この場合、混合ガス中の好ましい窒素濃度は、体積率で0.02〜0.10%である。

【0078】

ガス導入管110の図示しないバルブを開き、混合ガスをチャンバ1内に導入し、充填する。このとき、チャンバ1内の好ましい圧力は大気圧である。チャンバ1内を大気圧にすれば、以降の工程を操業しやすいからである。ただし、チャンバ1内の圧力を大気圧以上又は大気圧以下にしてもよい。

【0079】

[SiC溶液生成工程及び単結晶育成工程]

混合ガスをチャンバ1に充填した後、n型SiC単結晶を生成する(SiC溶液生成工程及び単結晶育成工程)。

【0080】

初めに、SiC溶液8を生成する(SiC溶液生成工程)。加熱装置3により坩堝7内の原料80を融点以上に加熱する。坩堝7内の原料80を加熱するとき、坩堝7から炭素が融液に溶け込み、SiC溶液8が生成される。したがって、SiC溶液8は、SiとCとを含有する。SiC溶液8はさらに、他の金属元素を含有してもよい。坩堝7の炭素がSiC溶液8に溶け込むと、SiC溶液8内の炭素濃度は飽和濃度に近づく。

【0081】

SiC溶液8を生成したのち、n型SiC単結晶を育成する(単結晶育成工程)。具体的には、シードシャフト41をさらに降下する。このとき、フック部材43は、蓋部材72の下面から離れる。そのため、坩堝7は動かず、シードシャフト41のみが下降する。そして、SiC種結晶9がSiC溶液8に浸漬する。

【0082】

SiC種結晶9をSiC溶液8に浸漬した後、加熱装置3により、少なくとも配置領域を結晶成長温度に保持する。さらに、SiC溶液8のうち、少なくともSiC種結晶9の近傍部分を過冷却してSiC溶液8中のSiCを過飽和状態にする。以下、SiC溶液のうち、SiC種結晶9の近傍部分を単に「近傍部分」という。SiC溶液8中の少なくとも近傍部分を冷却する方法は、以下の通りである。

【0083】

たとえば、加熱装置3を制御して、近傍部分の温度をSiC溶液8の他の部分の温度よりも低くする。また、近傍部分を冷媒により冷却してもよい。具体的には、シードシャフト41の内部に冷媒を循環させる。冷媒はたとえば水である。シードシャフト41内に冷媒を循環させれば、SiC種結晶9が冷却される。近傍部分は、SiC種結晶9の周りに位置するため、SiC種結晶9が冷えれば、近傍部分も冷える。以上の方法により近傍部分が過冷却状態となれば、SiC溶液8の近傍部分内のSiC濃度が上がり、過飽和状態になる。

【0084】

SiC溶液8の近傍部分内のSiCを過飽和状態にしたまま、SiC種結晶9とSiC溶液8とを回転する。シードシャフト41を回転することにより、SiC種結晶9が回転する。回転部材51を回転することにより、坩堝7が回転する。SiC種結晶9の回転方向は、坩堝7の回転方向と逆方向でもよいし、同じ方向でもよい。また、回転速度は一定でもよいし、変動してもよい。シードシャフト41は、回転しながら徐々に上昇する。このとき、SiCが過飽和状態であるSiC溶液8に浸漬されたSiC種結晶9の表面にSiC単結晶が育成する。SiC単結晶が育成されるとき、チャンバ1内の混合ガス中の窒素がSiC単結晶に取り込まれる。したがって、SiC種結晶9の表面には、n型SiC単結晶が育成される。シードシャフト41及び坩堝7を回転することにより、結晶成長が促進され、かつ、結晶成長が均一化する。

【0085】

好ましくは、SiC種結晶9は4Hタイプの結晶構造を有するSiC単結晶である。この場合、育成されるn型SiC単結晶も4Hタイプの結晶構造を有する。好ましくは、SiC種結晶9の表面(図1におけるSiC種結晶の下面に相当)は、(0001)面又は(0001)面から8°以下の角度で傾斜した面である。

【0086】

以上のとおり、本実施の形態におけるn型SiC単結晶の製造方法では、不純物排気工程により、チャンバ1内の種々の部材に付着した窒素を離脱し、不純物窒素ガスをチャンバ1の外部に排気する。その後、混合ガス充填工程において、所望の窒素濃度を有する混合ガスをチャンバ1内に充填する。その後、n型SiC単結晶を育成する。そのため、チャンバ1内の不純物窒素ガスに起因した、n型SiC単結晶の窒素濃度のばらつきを抑えることができる。

【0087】

さらに、不純物排気工程において、配置領域の加熱温度が1100℃以上であり、かつ、真空度が1.0×10−1Pa以下であれば、n型SiC単結晶の窒素濃度のばらつきは、顕著に小さくなる。さらに、配置領域の加熱温度が結晶成長温度以上であれば、n型SiC単結晶の窒素濃度のばらつきは、さらに顕著に低下する。

【0088】

したがって、本実施の形態では、混合ガス中の窒素濃度を調整することにより、n型SiC単結晶内の窒素濃度を制御できる。

【0089】

上述の実施の形態では、不純物排気工程において、坩堝7を回転テーブル511から離れたサブルーム12に配置する。しかしながら、坩堝7を回転テーブル511上に配置したまま、不純物排気工程の加熱を実施してもよい。この場合、加熱温度は、坩堝7内のSiC溶液の原料の融点未満であるのが好ましい。加熱温度が原料の融点以上となれば、不純物排気工程において坩堝7内にSiC溶液が生成される場合があるからである。この場合の好ましい加熱温度は、1100℃以上1400℃未満である。

【0090】

上述の実施の形態では、チャンバ1がメインルーム11とサブルーム12とを備え、メインルーム11とサブルーム12とがゲートバルブ13で仕切られる。しかしながら、チャンバ1はメインルーム11のみを備え、サブルーム12及びゲートバルブ13を備えなくてもよい。この場合、不純物排気工程において、坩堝7は、フック部材43に懸架されたまま、チャンバ1の上部に配置される。つまり、坩堝7は、坩堝7が配置される領域(回転テーブル511上)から上方に離れて配置される。坩堝7を回転テーブル511よりも上方に配置すれば、不純物排気工程において、回転テーブル511上の温度が1100℃以上となっても、坩堝7内の原料の温度は回転テーブル511上の温度未満になる。そのため、SiC溶液8が生成されにくい。

【0091】

上記実施の形態では、黒鉛製の坩堝7を用いる。しかしながら、坩堝7は黒鉛製に限定されない。たとえば、坩堝7の内表面にSiCからなる被膜を形成してもよい。この場合、被膜中のSiCが融液に溶け、SiC溶液8が生成される。

【0092】

また、坩堝7が炭素を含有せず、原料が炭素(黒鉛等)を含有してもよい。さらに、坩堝7が炭素を含有していない場合、以下の方法によりSiC溶液8を生成してもよい。原料80を有する坩堝7を収納するチャンバ1に炭化水素ガスを流入する。炭化水素ガスはたとえば、メタンやプロパンである。炭化水素ガスが流入されたチャンバ1内で、加熱装置3により坩堝7内の溶液を加熱する。このとき、ガスの熱分解により炭素が発生し、炭素が溶液に溶け込む。その結果、SiC溶液8が製造される。

【0093】

上述の実施の形態では、希ガスと窒素ガスとを含有する混合ガスを外部からチャンバ1に流入する。しかしながら、チャンバ1に希ガスと窒素ガスとを別途に流入し、チャンバ1内で混合ガスを生成してもよい。

【実施例】

【0094】

図1と同じ構成を有する製造装置を利用して、複数のn型SiC単結晶をTSSG法により製造した。

【0095】

[試験番号1]

試験番号1の試験では、以下の方法によりSiC単結晶を製造した。

【0096】

[単結晶育成前]

99.9999質量%の純度を有する高純度Si原料と、99.995質量%の純度を有する高純度Ti原料とを、Si:Ti=80:20(モル比)で混合した原料を黒鉛坩堝に収納した。サブルームに坩堝を収納した。次に、不純物排出工程を実施した。具体的には、製造装置内の加熱装置により高周波誘導加熱を行い、チャンバ内を加熱した。さらに、チャンバ内を加熱しながら、チャンバを真空排気した。加熱によりチャンバ内で不純物ガス(不純物窒素ガスを含む)が発生すると、チャンバ内の真空度が悪くなる。そこで、真空度が5×10−1Pa以上となったとき、真空度が5×10−1Pa以下になるまで加熱を停止した。加熱を繰り返しながら、チャンバ内の配置領域(回転テーブル511上の領域)の温度を1100℃とし、真空度を9.0×10−2Paにした。その後、加熱を停止してチャンバ1内の温度を室温(25℃)まで低下した。このとき、チャンバ1内の真空度は、1×10−3Paであった。

【0097】

[アンドープ材育成工程]

続いて、坩堝配置工程を実施し、坩堝を回転テーブル上に配置した。そして、雰囲気ガス調整工程で窒素を含有しないガスをチャンバ1内に流入し、SiC単結晶生成工程(アンドープ材育成工程)を実行した。具体的には、6N(99.9999質量%)の純度を有するヘリウムをチャンバ内に流入し、チャンバの圧力を大気圧にした。続いて、加熱装置3により、チャンバの坩堝を1850℃に加熱し、1時間保持した。

【0098】

続いて、下端にSiC種結晶が取り付けられたシードシャフトを下降し、SiC種結晶を坩堝内のSiC溶液に浸漬した。SiC種結晶は2インチの直径を有する円板状であった。SiC種結晶は、4Hタイプの結晶構造を有するSiC単結晶であり、かつ、on−axis結晶であった。SiC種結晶を坩堝内のSiC溶液に5時間浸漬して、SiC単結晶を育成した。このときの結晶成長温度は1850℃であった。また、SiC種結晶が浸漬された周辺の溶液の温度は、溶液のその他の部分の温度よりも約15℃低くなるように加熱装置を制御した。そのため、溶液内のうち、SiC種結晶が浸漬された部分は過冷却状態となった。また、シードシャフトと坩堝とは互いに逆方向に定常回転させた。回転数は、シードシャフト、坩堝共に、10rpmとした。5時間経過後、シードシャフトを20mm上昇し、生成されたSiC単結晶をSiC溶液から取り出し、結晶育成を中断した。

【0099】

[ドープ材育成工程]

続いて、ドープ材育成工程を実施した。チャンバ内のヘリウムガスを排出し、代わりに、混合ガスをチャンバ内に流入してチャンバ内の圧力を大気圧にした。混合ガスは、0.05体積%の窒素を含有し、残部は6Nの純度を有するヘリウムガスであった。

【0100】

混合ガスを流入してから30分が経過した後、シードシャフトを降下して、SiC単結晶をSiC溶液に浸漬した。そして、SiC単結晶の生成を再開した。このときの結晶成長の製造条件(結晶成長温度、SiC種結晶周辺の溶液温度、シードシャフト及び坩堝の回転数)はアンドープ材育成工程と同じであった。SiC単結晶の生成を再開してから5時間経過した後、SiC単結晶をSiC溶液から取り出して結晶育成を終了した。以上の工程により、窒素ドープが行われなかったSiC単結晶と、窒素ドープが行われたSiC単結晶とが得られた。

【0101】

以上の方法により得られたSiC単結晶の断面写真を図4に示し、その模式図を図5に示す。図4及び図5を参照して、SiC種結晶9上に窒素ドーピングが行われていないSiC単結晶91が育成された。さらに、SiC単結晶91上に、窒素ドーピングされたSiC単結晶92が生成された。以降、窒素ドーピングが行われていないSiC単結晶91を「アンドープ材」といい、窒素ドーピングが行われたSiC単結晶92を「ドープ材」という。上記方法により、アンドープ材及びドープ材を5つずつ生成した。

【0102】

アンドープ材とドープ材を作成した理由は以下のとおりである。アンドープ材の窒素含有量は、不可避的にSiC単結晶に取り込まれる窒素含有量(不純物窒素ガス量)に相当する。一方、ドープ材に取り込まれる窒素量は、意図的にドーピングされる窒素含有量に相当する。したがって、不純物窒素ガス量に相当する窒素含有量と意図的にドーピングされた窒素含有量とが定量的に比較できる。

【0103】

[試験番号2]

試験番号2では、試験番号1と比較して、原料と、不純物排気工程での真空度とが異なっていた。試験番号2では、99.9999質量%の純度を有するSiと、99.9質量%の純度を有するCrとからなる原料を使用した。原料中のSiとCrとの比率は、モル比でSi:Cr=50:50であった。また、不純物排気工程での真空度は9.1×10−2Paであった。その他の条件は、試験番号1と同じであった。

【0104】

[試験番号3]

試験番号3では、試験番号1と比較して、原料が異なっていた。試験番号3では、99.9999質量%の純度を有するSiと、99.8質量%の純度を有するTiとからなる原料を使用した。原料中のSiとTiとの比率は、モル比で、Si:Ti=80:20であった。その他の条件は、試験番号1と同じであった。

【0105】

[試験番号4]

試験番号4では、試験番号1と比較して、不純物排気工程における真空度が異なっていた。具体的には、真空度が4.0×10−2Paであった。その他の条件は、試験番号1と同じであった。

【0106】

[試験番号5]

試験番号5では、チャンバ内にTiとZrとを含有するゲッタを配置した。さらに、不純物排気工程における真空度が2.0×10−2Paであった。さらに、ドープ材育成工程における混合ガスは、0.06%体積率の窒素を含み、残部はヘリウムガスであった。その他の条件は、試験番号1と同じであった。

【0107】

[試験番号6]

試験番号6では、試験番号5と同じゲッタをチャンバに収納した。さらに、不純物排気工程における加熱温度は1900℃であり、真空度は8.0×10−2Paであった。不純物排気工程における加熱を停止し、常温(25℃)までチャンバを冷却した。常温での真空到達度は3.0×10−4Paであった。さらに、ドープ材育成工程において、0.07体積%の窒素ガスを含み、残部は純度が99.9999質量%のヘリウムガスからなる混合ガスを利用した。その他の条件は、試験番号1と同じであった。

【0108】

[試験番号7]

試験番号7では、試験番号2と同じ原料を用いた。そして、試験番号5と同じゲッタを用いた。不純物排気工程におけるチャンバ内の加熱温度は1900℃であり、真空度は8.8×10−2Paであった。加熱を停止した後、室温(25℃)まで冷却した。室温でのチャンバ内の真空到達度は2.9×10−4Paであった。ドープ材育成工程における混合ガスは、試験番号6と同じものを使用した。その他の条件は試験番号1と同じであった。

【0109】

[試験番号8]

試験番号8では、不純物排気工程における真空度は2.0×10−1Paであった。その他の条件は、試験番号1と同じであった。

【0110】

[試験番号9]

試験番号9では、不純物排気工程における加熱温度が1000℃であった。また、真空度は9.5×10−2Paであった。その他の条件は試験番号1と同じであった。

【0111】

[試験番号10]

試験番号10では、試験番号1と同じ原料を使用した。試験番号10では、不純物排気工程を実施しなかった。具体的には、原料を含む坩堝をチャンバ内に収納した後、室温にて真空排気した。そして、99.9999質量%のヘリウムガスを、チャンバ内が大気圧になるまでチャンバに流入した。ヘリウムガスを流入した後、試験番号1と同様に、アンドープ材育成工程及びドープ材育成工程を実施した。アンドープ材育成工程及びドープ材育成工程での結晶成長温度は1850℃であった。ドープ材育成工程では、0.02体積%の窒素ガスを含み、残部は99.9999質量%の純度を有するヘリウムガスからなる混合ガスを使用した。

【0112】

[評価試験]

試験番号1の試験方法で述べたとおり、各試験番号では、5つのアンドープ材と、5つのドープ材とが製造された。製造された各SiC単結晶(アンドープ材及びドープ材)の窒素濃度を、二次イオン質量分析計(Secondary Ion−Microprobe Mass Spectrometer)で測定した。

【0113】

測定された窒素濃度に基づいて、各試験番号のドープ材の窒素濃度のばらつき値V(%)を、以下の式(1)により求めた。

【0114】

V=5つの窒素濃度の標準偏差/5つの窒素濃度の平均値×100(%) (1)

[評価結果]

評価結果を表1に示す。

【0115】

【表1】

【0116】

表1中の「原料」欄には、各試験番号で使用された融液の原料を示す。「Si80−Ti20」の標記は、原料にSiとTiとが使用され、SiとTiとのモル比が、Si:Ti=80:20であることを示す。「不純物排気工程」欄において、「実施」は、不純物排気工程が実施されたことを示し、「なし」は、不純物排気工程が実施されなかったことを示す。さらに、「ゲッタ併用」は、不純物排気工程において、ゲッタが使用されたことを示す。

【0117】

「排気条件」欄のうち、「加熱温度」欄は、不純物排気工程におけるチャンバ1内の加熱温度(℃)を示す。また、「真空度」欄は、不純物排気工程での真空度(Pa)を示す。「結晶成長温度」欄は、アンドープ材生成工程及びドープ材生成工程における加熱温度(℃)を示す。また、「使用ガス」欄には、アンドープ材生成工程及びドープ材生成工程で使用された雰囲気ガスの化学組成を示す。

【0118】

「結晶中窒素量」欄は、各試験番号でえられた5つのアンドープ材及び5つのドープ材の窒素濃度(cm−3)の範囲を示す。さらに、「V値」欄は、式(1)でえられたドープ材の窒素濃度のばらつき値V(%)を示す。

【0119】

「判定」欄は、ドーピング制御が可能か否かの判断結果を示す。「判定」欄中の「可」は、V値が20%以下であることを示す。「良」は、V値が10%以下であることを示す。「優」は、V値が1%以下であることを示す。「不可」は、V値が20%を超えることを示す。

【0120】

図6は、各試験番号のV値の棒グラフである。試験番号1〜9では、不純物排気工程が実施された。そのため、V値は20%以下であった。さらに、試験番号1〜7では、不純物排気工程における加熱温度は1100℃以上であり、真空度は1.0×10−1Pa以下であった。そのため、V値が10%以下であった。さらに、試験番号6及び7では、加熱温度が1900℃であり、SiC溶液を生成するときの加熱温度(1850℃)以上であった。そのため、V値が1%以下であった。一方、試験番号10では、不純物排気工程が実施されなかった。そのため、V値は20%を大きく超えた。

【0121】

図6に示すように、不純物排気工程を実施した場合(試験番号1〜9)のV値は、実施しなかった場合(試験番号10)のV値よりも顕著に小さかった。

【0122】

図7は、坩堝内の原料が同じ試験番号(試験番号1、4〜6、8〜10)のV値の棒グラフである。図7を参照して、SiC溶液の原料が同じ場合、不純物排気工程を実施しなかった試験番号10のV値は、不純物排気工程を実施した他の試験番号(試験番号1、4〜6、8及び9)のV値よりも顕著に大きかった。また、試験番号8及び9では、不純物排気工程における加熱温度が1100℃未満又は真空度が1.0×10−1Paを超えた。一方、試験番号1及び4〜6では、不純物排気工程における加熱温度が1100℃以上であり、かつ、真空度が1.0×10−1Pa以下であった。そのため、試験番号1及び4〜6のV値は、試験番号8及び9のV値よりも顕著に小さかった。また、試験番号1、4及び5では、不純物排気工程の加熱温度が、結晶成長温度よりも低かった。一方、試験番号6では、不純物排気工程の加熱温度が、結晶温度よりも高かった。そのため、試験番号6のV値は、試験番号1、4及び5のV値よりも顕著に小さかった。

【0123】

試験番号1と試験番号4とを比較して、試験番号1では、不純物排気工程における真空度が5.0×10−2Paを超えたが、試験番号4では、真空度が5.0×10−2以下であった。そのため、試験番号4のV値の方が、試験番号1のV値よりも小さかった。

【0124】

以上、本発明の実施の形態を説明したが、上述した実施の形態は本発明を実施するための例示に過ぎない。よって、本発明は上述した実施の形態に限定されることなく、その趣旨を逸脱しない範囲内で上述した実施の形態を適宜変形して実施することが可能である。

【符号の説明】

【0125】

1 チャンバ

6 ポンプ

7 坩堝

15 ゲッタ

43 フック部材

72 蓋部材

100 製造装置

511 回転テーブル

【技術分野】

【0001】

本発明は、炭化珪素(SiC)単結晶の製造方法に関し、さらに詳しくは、n型SiC単結晶の製造方法に関する。

【背景技術】

【0002】

炭化珪素(SiC)は、熱的及び化学的に安定な化合物半導体である。SiCは、シリコン(Si)と比較して、優れたバンドギャップ、絶縁破壊電圧、電子飽和速度及び熱伝導率を有する。そのため、SiCは、次世代のパワーデバイス材料として注目される。

【0003】

SiCは結晶多形を有する物質としてよく知られる。SiCの代表的な結晶多形は、6Hタイプ(1周期ごとに6分子を有する六方晶系)、4Hタイプ(1周期ごとに4分子を有する六方晶系)、3Cタイプ(1周期ごとに3分子を有する立方晶系)である。パワーデバイス材料に利用されるSiCは、1つの結晶多形からなる単結晶であるのが好ましく、また、SiC単結晶の結晶欠陥は少ない方が好ましい。

【0004】

特に、SBD(Shottky Barrier Diode)やMOSFET(Metal−Oxide−Semiconductor Field Effect Transistor)等の縦型パワーデバイスには、低電気抵抗を有するn型SiC単結晶が適用されるのが好ましい。n型SiC単結晶を製造する場合、製造された複数のSiC単結晶のドーパント濃度の個体間のばらつきが少ない方が好ましい。つまり、製造された複数のSiC単結晶インゴット間で、ドーパント濃度に大きな差が生じない方が好ましい。換言すれば、製造された複数のSiC単結晶のうち、一のSiC単結晶インゴットのドーパント濃度と、他のSiC単結晶インゴットのドーパント濃度とに、大きな差が生じないことが好ましい。

【0005】

ところで、SiC単結晶の製造方法には、昇華法と液相成長法とがある。昇華法によるSiC単結晶の製造方法は、たとえば、特開平05−262599号公報(特許文献1)に開示されている。また、液相成長法によるSiC単結晶の製造方法は、たとえば、特開2004−2173号公報(特許文献2)に開示されている。

【0006】

液相成長法は、昇華法と比較して、結晶欠陥の少ない単結晶が得られやすい。液晶成長法の一つである、種付け溶液成長法(Top Seeded Solution Growth:以下、TSSG法という)は、坩堝に収納されたSiC溶液に、SiC単結晶からなるSiC種結晶を浸漬する。次に、TSSG法は、SiC種結晶を引き上げながら、SiC種結晶上にSiC単結晶を育成する。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−262599号公報

【特許文献2】特開2004−2173号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、TSSG法により、ドーピング制御が行われたn型SiC単結晶の製造方法を開示した例は報告されていない。上述のとおり、n型SiC単結晶を製造する場合、製造された各SiC単結晶インゴットのドーパント濃度が互いにばらつきにくい方がこのましい。

【0009】

本発明の目的は、製造された複数のn型SiC単結晶インゴット間のドーパント濃度のばらつきを抑えることができるn型SiC単結晶の製造方法を提供することである。

【課題を解決するための手段】

【0010】

本発明の実施の形態によるn型SiC単結晶の製造方法は、坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ内に充填する工程と、領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【0011】

本発明の実施の形態によるn型SiC単結晶の製造方法は、製造された複数のn型SiC単結晶インゴットのドーパント濃度(窒素濃度)のばらつきを低減できる。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態によるSiC単結晶の製造装置を示す模式図である。

【図2】製造工程初期における坩堝の収納位置を説明するための図である。

【図3】製造工程中の坩堝の移動を説明するための図である。

【図4】実施例で製造されたSiC単結晶の断面写真である。

【図5】図4の示すSiC単結晶の模式図である。

【図6】実施例の各試験番号のn型SiC単結晶の窒素濃度のばらつきを示す棒グラフである。

【図7】図6と異なる、特定の試験番号のn型SiC単結晶の窒素濃度のばらつきを示す棒グラフである。

【発明を実施するための形態】

【0013】

以下、図面を参照し、本発明の実施の形態を詳しく説明する。図中同一又は相当部分には同一符号を付してその説明は繰り返さない。

【0014】

[本実施の形態によるn型SiC単結晶の製造方法の概要]

本発明者らは、TSSG法においてn型SiC単結晶を製造する方法を検討した。TSSG法では、製造装置を利用する。TSSG法で使用される製造装置は、水冷可能なチャンバを備える。チャンバは、SiC単結晶の原料となるSiC溶液を収納する坩堝と、坩堝を加熱する加熱装置と、坩堝の周囲に配置される断熱材とを備える。坩堝は黒鉛からなる。製造装置はさらに、下端にSiC種結晶が取り付けられ、昇降及び回転可能なシードシャフトを備える。

【0015】

TSSG法では、以下の工程によりSiC単結晶が製造される。初めに、チャンバ内に坩堝が配置される。チャンバ内には希ガスが充填される。加熱装置により、坩堝を加熱する。このとき、坩堝内に収納されたSiC溶液の原料が溶融し、融液になる。さらに、坩堝から炭素が融液に溶け込み、SiC溶液が生成される。

【0016】

下端にSiC種結晶が取り付けられたシャフトを降下して、SiC溶液に浸漬する。このとき、SiC溶液は結晶成長温度に保持される。SiC種結晶及び坩堝を回転しながら、シャフトを徐々に引き上げる。このとき、SiC溶液のうち、SiC種結晶が浸漬された部分を過冷却状態にする。以上の工程により、SiC種結晶の表面上にSiC単結晶が成長する。

【0017】

本発明者らは、上記TSSG法において、希ガスに換えて、希ガスと窒素ガスとからなる混合ガスをチャンバに充填し、SiC単結晶を育成することにより、n型SiC単結晶インゴットの製造を試みた。その結果、n型SiC単結晶は製造された。しかしながら、製造された複数のn型SiC単結晶の窒素濃度のばらつきが大きかった。

【0018】

そこで、本発明者らは、上記製造法において、n型SiC単結晶の窒素濃度がばらつく原因を検討した。その結果、本発明者らは、以下の原因により、n型SiC単結晶の窒素濃度が、各n型SiC単結晶間で大きくばらつくと考えた。

【0019】

すなわち、混合ガスとして意図的に導入された窒素ガス以外に、チャンバ内に窒素源が存在する。具体的には、チャンバ内の各部材には窒素ガスが予め吸着しているため、各部材が上記窒素源となっている。そして、チャンバ内の窒素源から離脱された窒素ガス量は、意図的に導入された窒素ガス量に対して無視できない程に多い。さらに、n型SiC単結晶を製造するごとに(つまり、製造バッチ間で)、チャンバ内の窒素源から離脱される窒素ガス量はばらつく。その結果、製造されたn型SiC単結晶の窒素濃度は、製造バッチごとに、つまり、各SiC単結晶間で、大きくばらつく。以下、加熱によりチャンバ内の窒素源から離脱した窒素ガスを「不純物窒素ガス」という。

【0020】

不純物窒素ガスを考慮して混合ガス内の窒素ガス濃度を調整する方法も考えられる。しかしながら、不純物窒素ガスの発生量は定量しにくい。そこで、本発明者らは、n型SiC単結晶を育成する前に、不純物窒素ガスをチャンバの外部に予め排気し、その後、混合ガスをチャンバに導入してn型SiC単結晶を製造すれば、n型SiC単結晶インゴット間の窒素濃度のばらつきが少なくなると考えた。具体的には、本発明者らは、n型SiC単結晶を育成する前に、チャンバ内の少なくとも坩堝が配置される領域を加熱して、坩堝が配置される領域近傍に配置された部材から加熱により放出される不純物窒素ガスを真空排気すればよいと考えた。

【0021】

本発明者らはさらに、不純物窒素ガスを真空排気するときの好ましい加熱温度と真空度とを検討した。n型SiC単結晶内での好ましい窒素濃度は8.0×1018〜3.0×1019cm−3である。検討の結果、上記窒素濃度を有するn型SiCを製造する場合、少なくとも坩堝を配置する領域の温度を1100℃以上とし、かつ、チャンバ内の真空度を1.0×10−1Pa以下にして不純物窒素ガスを排気すれば、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に低くなることを見出した。

【0022】

本実施の形態によるn型SiC単結晶の製造方法は、上記知見に基づくものであり、その概要は以下のとおりである。

【0023】

本発明の実施の形態によるn型SiC単結晶の製造方法は、坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する工程と、真空排気した後、希ガスと窒素ガスとを含有する混合ガスをチャンバ内に充填する工程と、領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、混合ガス雰囲気下において、SiC種結晶をSiC溶液に浸漬して、SiC種結晶上にn型SiC単結晶を育成する工程とを備える。

【0024】

本発明の実施の形態では、n型SiC単結晶を育成する前に、チャンバ内の坩堝が配置される領域を加熱し、かつ、チャンバを真空排気する。そのため、加熱によりチャンバ内の部材から放出される不純物窒素ガスがチャンバの外部に排気される。したがって、混合ガス内の窒素濃度に対応した窒素濃度を含むn型Si単結晶を育成でき、製造されたn型SiC単結晶内の窒素濃度のばらつきが抑制される。

【0025】

好ましくは、真空排気する工程では、坩堝が配置される領域を1100℃以上に加熱し、かつ、チャンバの真空度を1.0×10−1Pa以下にする。

【0026】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。

【0027】

好ましくは、真空排気する工程では、坩堝が配置される領域を、n型SiC単結晶の結晶成長温度以上に加熱する。

【0028】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。

【0029】

好ましくは、真空排気する工程では、チャンバの真空度を5.0×10−2Pa以下にする。

【0030】

この場合、製造されたn型SiC単結晶の窒素濃度のばらつきをさらに抑えることができる。

【0031】

好ましくは、製造方法はさらに、チャンバを真空排気するとき、坩堝をチャンバ内の領域から離れた位置に配置する工程と、真空排気後、坩堝を領域に配置する工程とを備える。

【0032】

この場合、真空排気工程において、坩堝内の原料は溶けない。そのため、真空排気工程中に発生した不純物窒素ガスが坩堝の原料に入り込むのを抑制できる。

【0033】

好ましくは、坩堝は、貫通孔を有する蓋部材を備える。製造装置はさらに、シャフトと、フック部材とを備える。シャフトは、下端にSiC種結晶が取り付けられ、チャンバ内を昇降可能であり、下端が貫通孔を通って坩堝内に配置される。フック部材は、シャフトの下端から離れたシャフト部分に配置され、蓋部材の下面と接触したとき坩堝を懸架する。坩堝を領域から離れた位置に配置する工程では、フック部材に懸架された坩堝を領域の上方に配置し、坩堝を領域に配置する工程では、シャフトを降下して坩堝を領域に配置する。

【0034】

この場合、坩堝を、チャンバ内の所定の領域に移動しやすい。

【0035】

好ましくは、チャンバを真空排気する工程では、窒素ガスを吸着するゲッタをチャンバ内に収納する。

【0036】

この場合、チャンバ内に不純物窒素ガスが残存しにくい。

【0037】

本発明の実施の形態によるSiC単結晶の製造装置は、坩堝を収納する。製造装置は、チャンバと、チャンバを真空排気する排気装置と、シャフトと、フック部材とを備える。シャフトは、下端にSiC種結晶を取り付け可能であり、チャンバ内を昇降可能である。フック部材は、シャフトの下端から離れたシャフト部分に配置され、坩堝を懸架する。

【0038】

この場合、シャフトにより坩堝を上下に移動できる。

【0039】

好ましくは、坩堝は、シャフトが挿入される穴を有する蓋部材を備える。フック部材は、坩堝内に配置され、蓋部材の下面と接触することにより前記坩堝を懸架する。

【0040】

この場合、坩堝が容易に懸架される。

【0041】

以下、上述の本実施の形態によるn型SiC単結晶の製造方法を詳述する。

【0042】

[製造装置の構成]

本実施の形態によるn型SiC単結晶の製造方法は、TSSG法を利用する。図1は、本実施の形態によるSiC単結晶の製造装置の模式図である。

【0043】

図1を参照して、製造装置100は、チャンバ1と、断熱部材2と、加熱装置3と、昇降装置4と、回転装置5と、排気装置6とを備える。

【0044】

チャンバ1は、断熱部材2と加熱装置3とを収納する。n型SiC単結晶が製造されるとき、チャンバ1は水冷される。チャンバ1は、メインルーム11とサブルーム12とを含む。図1では、サブルーム12はメインルーム11の上方に配置され、ゲートバルブ13で仕切られる。図1では、ゲートバルブ13は開いている。メインルーム11は、坩堝7が配置される領域を有する。

【0045】

回転装置5は、回転部材51と駆動源52とを備える。回転部材51は、回転テーブル511と、シャフト512とを備える。駆動源52は、チャンバ1の下方に配置される。シャフト512の下端部はチャンバ1の下方に配置され、シャフト512の上端はチャンバ1内に配置される。シャフト512の下端部は駆動源52と連結する。回転テーブル511は、シャフト512の上端に取り付けられる。回転テーブル511上の領域には、坩堝7が配置される。具体的には、回転テーブル511の上面に、坩堝7が配置される。回転テーブル511上の坩堝7が配置される領域(以下、配置領域ともいう)には、複数のパイロメータ(高温計)が配置される。

【0046】

n型SiC単結晶を製造するとき、回転装置5は、坩堝7を回転する。具体的には、駆動源52は、シャフト512を回転する。そのため、回転テーブル511上に配置された坩堝7は回転する。

【0047】

坩堝7は、筐体状の本体71と、蓋部材72とを備える。坩堝7は、SiC溶液8を収容する。SiC溶液8は、n型SiC単結晶の原料であり、シリコン(Si)と炭素(C)とを含有する。SiC溶液8はさらに、Si及びC以外の他の1種又は2種以上の金属元素を含有してもよい。SiC溶液8は、SiC溶液の原料を加熱により溶融して生成される。

【0048】

本体71は、上端に開口を有する筐体である。本体71は黒鉛からなる。蓋部材72は板状である。蓋部材72は、下面74を有する。蓋部材72はさらに、中央に貫通孔73を有する。

【0049】

昇降装置4は、シードシャフト41と、駆動源42とを備える。駆動源42は、チャンバ1の上方に配置される。シードシャフト41は棒状である。シードシャフト41の下端部はチャンバ1内に配置される。シードシャフト41の上端部はチャンバ1の上方に配置される。シードシャフト41の上端部は、駆動源42に連結される。駆動源42は、シードシャフト41を昇降する。駆動源42はさらに、シードシャフト41をシードシャフト41の軸周りに回転する。シードシャフト41の下端は、貫通孔73を通って坩堝7内に配置される。シードシャフト41の下端には、SiC種結晶9が取り付けられる。SiC種結晶9は板状であり、SiC単結晶からなる。

【0050】

SiC単結晶を製造するとき、シードシャフト41を下降し、SiC種結晶9をSiC溶液8に浸漬する。このとき、配置領域は結晶成長温度に保たれる。配置領域の温度はたとえば、回転テーブル511の表面温度であり、上述のパイロメータで測定される。結晶成長温度は、SiC溶液の組成に依存する。一般的な結晶成長温度は1600〜2000℃である。

【0051】

シードシャフト41はさらに、フック部材43を備える。フック部材43は、シードシャフト41の下端よりも上方のシードシャフト部分に取り付けられる。本例では、フック部材43は、円環状であり、内部にシードシャフト41が挿入されている。フック部材43は、シードシャフト41に固定される。

【0052】

フック部材43は、坩堝7内に収納される。フック部材43の外径は、貫通孔73の直径よりも大きい。フック部材43が蓋部材72の下面74に接触することにより、フック部材43は、坩堝7を懸架する。この場合、坩堝7はシードシャフト41とともに昇降する。

【0053】

SiC単結晶を製造するとき、回転装置5は坩堝7を回転する。さらに、昇降装置4は、シードシャフト41を回転する。要するに、坩堝7とSiC種結晶9とは互いに回転する。シードシャフト41とシャフト512とは同軸に配置される。昇降装置4はさらに、シードシャフト41を回転しながら徐々に引き上げる。このとき、SiC種結晶の表面上にSiC単結晶が育成される。

【0054】

加熱装置3は、坩堝7の周りに配置される。本例では、加熱装置3は円環状の高周波コイルであり、シードシャフト41及びシャフト512と同軸に配置される。加熱装置3は、配置領域及び坩堝7を誘導加熱し、坩堝7に収納された原料を溶融してSiC溶液8を生成する。

【0055】

断熱部材2は、筐体状であり、側壁と、上蓋と、下蓋とを有する。断熱部材2の側壁は、加熱装置3と坩堝7との間に配置される。そして、断熱部材2の側壁は、坩堝7の周りに配置される。断熱部材2の上蓋は、蓋部材72よりも上方に配置される。上蓋には、坩堝7を通すための貫通孔21が形成される。断熱部材2の下蓋は、回転テーブル511の下方に配置される。下蓋は、シャフト512を通すための貫通孔を有する。要するに、断熱部材2は、坩堝7全体を覆う。

【0056】

断熱部材2は、周知の断熱材を備える。断熱材は、繊維系又は非繊維系の成形断熱材である。2インチ以上の直径を有するSiC単結晶を形成するためには、高い加熱効率を維持する必要がある。断熱部材2は、高い加熱効率を維持できる。

【0057】

チャンバ1はさらに、ガス導入管110と、ガス排出管111及び112とを備える。ガス導入管110は、メインルーム11につながる。ガス排出管111は、メインルーム11と排気装置6とをつなぐ。ガス排出管112は、サブルーム12と排気装置6とをつなぐ。排気装置6は、各管110〜112は、図示しないバルブを含む。

【0058】

排気装置6は、たとえば真空ポンプである。排気装置6は、ガス排出管111及び112を介して、チャンバ1のガスを外部に排出し、チャンバ1をほぼ真空にする。チャンバ1には、図示しない圧力計が配置される。排気装置6が稼働しているとき、ガス導入管110のバルブは閉まっている。

【0059】

ガス導入管110には、所望の成分からなる混合ガスが導入される。混合ガスは、所定量の窒素ガスを含有し、残部は希ガスからなる。希ガスはたとえば、ヘリウム、ネオン、アルゴン、クリプトン、キセノン、ラドンである。窒素ガスは、n型SiC単結晶のドーパントになる。n型SiC単結晶の所望の窒素濃度に応じて、希ガス内の窒素ガス含有量が決定される。

【0060】

チャンバ1はさらに、収納ルーム14を備える。収納ルーム14は、メインルーム11の隣に配置される。収納ルーム14とメインルーム11とは、開閉扉141で仕切られる。開閉扉141が閉じているとき、収納ルーム14は密閉される。収納ルーム14にはさらに、搬送装置142が配置される。搬送装置142上にはゲッタ15が配置される。搬送装置142は、図示しない駆動源により、収納ルーム14からメインルーム11に移動できる。

【0061】

ゲッタ15は窒素ガスを吸収する。ゲッタ15は、チタン(Ti)、ジルコニウム(Zr)、バナジウム(V)、クロム(Cr)からなる群から選択される1種又は2種以上を含有する。これらの元素ではいずれも、窒素との親和力が高い。

【0062】

[n型SiC単結晶の製造方法]

本実施の形態によるn型SiC単結晶の製造方法は、上記製造装置100を利用する。本実施の形態によるn型SiC単結晶の製造方法は、不純物排気工程と、坩堝配置工程と、混合ガス充填工程と、SiC溶液生成工程と、単結晶育成工程とを備える。以下、各工程の詳細を説明する。

【0063】

[不純物排気工程]

不純物排気工程では、チャンバ1内の不純物窒素ガスを外部に排気する。

【0064】

具体的には、坩堝7を回転テーブル511上の配置領域に配置せずに、チャンバ1を密閉する。そして、加熱装置3により、チャンバ1内を加熱する。このとき、配置領域の温度は上昇する。さらに、配置領域を加熱したまま、排気装置6によりチャンバ1を真空排気する。

【0065】

配置領域の好ましい温度(加熱温度ともいう)は1100℃以上である。より具体的には、回転テーブル511の表面における好ましい温度は1100℃以上である。加熱温度が1100℃以上であれば、チャンバ1の各部材(断熱部材2、回転部材51、シードシャフト41等)に付着した窒素の大部分が離脱する。さらに、配置領域が上記加熱温度になったときのチャンバ1の好ましい真空度は1.0×10−1Pa以下である。この場合、離脱した不純物窒素ガスの大部分を排気できる。したがって、1100℃以上の加熱温度において、チャンバ1の真空度を1.0×10−1Pa以下にすれば、製造されたn型SiC単結晶の窒素濃度のばらつきが顕著に小さくなる。好ましい真空度は、5.0×10−2Pa以下である。ただし、1.0×10−2Pa以下にする必要はない。窒素濃度のばらつきが低減できれば、真空度を過剰に低くする必要はないからである。さらに、真空度の過剰な低下は、生産効率を低下し、設備コストを引き上げる。

【0066】

さらに好ましくは、配置領域を、結晶成長温度以上に加熱する。ここでいう「結晶成長温度」とは、後述する単結晶育成工程におけるSiC種結晶近傍のSiC溶液の温度を意味する。この場合、n型SiC単結晶を育成する工程において、不純物窒素ガスがほとんど発生しない。なぜなら、配置領域が結晶成長温度に保持されることにより発生する不純物窒素ガスは、不純物排気工程において、既に発生しており、排気装置6により外部に排気されているからである。したがって、製造されたSiC単結晶の窒素濃度のばらつきが顕著に小さくなる。このときの好ましい真空度は、1.0×10−1Pa以下であり、さらに好ましくは、5.0×10−2Pa以下である。好ましい加熱温度の上限は、結晶成長温度+100℃である。

【0067】

加熱温度の好ましい保持時間は、部材に吸着している不純物ガス量によって変わるが、典型的には、1〜2時間程度である。

【0068】

不純物排気工程ではさらに、ゲッタを利用してもよい。この場合、不純物排気工程を実行する前に、ゲッタ15をメインルーム11内に搬送する。具体的には、開閉扉141を開ける。そして、搬送装置142をスライドして収納ルーム14からメインルーム11に移動する。以上の工程により、ゲッタ15がメインルーム11内に配置される。不純物排気工程を実施している間、ゲッタ15は不純物窒素ガスを吸収する。そのため、チャンバ1内に不純物窒素ガスが残存しにくい。不純物排気工程を終了した後、ゲッタ15は収納ルーム14に収納される。ゲッタ15が収納された後、開閉扉を閉じ、収納ルーム14を密閉する。

【0069】

[坩堝配置工程]

不純物排気工程を実施した後、坩堝7を回転テーブル511上に配置する(坩堝配置工程)。坩堝配置工程は、たとえば、以下の方法で行われる。

【0070】

不純物排気工程を実施する前に、図2に示すように、坩堝7をサブルーム12内に収納する。図2では、フック部材43は蓋部材72の下面74に接触しており、坩堝7がフック部材43に懸架されている。そのため、坩堝7はシードシャフト41に取り付けられたまま、サブルーム12内に収納される。このとき、ゲートバルブ13は閉じている。なお、シードシャフト41の下端には、SiC種結晶9が取り付けられる。

【0071】

坩堝7は、SiC溶液8の原料80を収納する。原料80は、Si単体であってもよいし、Siと他の金属元素とを含有してもよい。原料80に含有される金属元素はたとえば、チタン(Ti)、マンガン(Mn)、クロム(Cr)、コバルト(Co)、バナジウム(V)、鉄(Fe)等である。原料80に含有される好ましい元素は、Ti及びMnであり、さらに好ましい元素は、Tiである。原料80がSi及びTiからなる場合、SiとTiとをモル比でSi:Ti=1−X:Xと示した場合、好ましいXは0.15≦X≦0.25である。また、原料80がSi及びMnからなる場合、SiとMnとをモル比でSi:Mn=1−X:Xとした場合、好ましいXは0.35≦X≦0.65である。

【0072】

不純物排気工程が実行されるとき、排気装置6により、サブルーム12も真空排気される。好ましくは、サブルーム12の真空度も1.0×10−1Pa以下にする。つまり、サブルーム12の真空度を、メインルーム11の真空度以下にする。

【0073】

不純物排気工程が終了した後、ガス排出管111及び112の図示しないバルブを閉める。そして、ゲートバルブ13を開き、シードシャフト41を下降する。このとき、坩堝7が下降する。

【0074】

シードシャフト41が下降し続けると、図3に示すように、坩堝7は断熱部材2内に挿入される。そして、シードシャフト41をさらに降下すると、坩堝7は回転テーブル511上に配置される。坩堝7が回転テーブル511に配置された後、シードシャフト41をさらに降下すると仮定する。この場合、フック部材43は、蓋部材72の下面から離れる。したがって、坩堝7は動かず、シードシャフト41のみが下降する。以上の方法により、坩堝7は回転テーブル511上に配置される。

【0075】

なお、坩堝7を回転テーブル511上に配置する方法は、上記方法に限定されない。たとえば、シードシャフト41と異なる搬送装置がチャンバ1内に取り付けられ、搬送装置を用いて坩堝7を回転テーブル511上に配置してもよい。搬送装置はたとえば、坩堝7を掴むことが可能なロボットアーム等である。

【0076】

[混合ガス充填工程]

坩堝配置工程を実行した後、チャンバ1内に混合ガスを充填する。混合ガスは、窒素ガスを含有し、残部は1又は2種以上の希ガスからなる。

【0077】

混合ガスに含有される窒素ガスの濃度は、n型SiC単結晶が含有すべき窒素量に基づいて決定される。上述のとおり、n型SiC単結晶の好ましい窒素濃度は、8.0×1018〜3.0×1019cm−3である。この場合、混合ガス中の好ましい窒素濃度は、体積率で0.02〜0.10%である。

【0078】

ガス導入管110の図示しないバルブを開き、混合ガスをチャンバ1内に導入し、充填する。このとき、チャンバ1内の好ましい圧力は大気圧である。チャンバ1内を大気圧にすれば、以降の工程を操業しやすいからである。ただし、チャンバ1内の圧力を大気圧以上又は大気圧以下にしてもよい。

【0079】

[SiC溶液生成工程及び単結晶育成工程]

混合ガスをチャンバ1に充填した後、n型SiC単結晶を生成する(SiC溶液生成工程及び単結晶育成工程)。

【0080】

初めに、SiC溶液8を生成する(SiC溶液生成工程)。加熱装置3により坩堝7内の原料80を融点以上に加熱する。坩堝7内の原料80を加熱するとき、坩堝7から炭素が融液に溶け込み、SiC溶液8が生成される。したがって、SiC溶液8は、SiとCとを含有する。SiC溶液8はさらに、他の金属元素を含有してもよい。坩堝7の炭素がSiC溶液8に溶け込むと、SiC溶液8内の炭素濃度は飽和濃度に近づく。

【0081】

SiC溶液8を生成したのち、n型SiC単結晶を育成する(単結晶育成工程)。具体的には、シードシャフト41をさらに降下する。このとき、フック部材43は、蓋部材72の下面から離れる。そのため、坩堝7は動かず、シードシャフト41のみが下降する。そして、SiC種結晶9がSiC溶液8に浸漬する。

【0082】

SiC種結晶9をSiC溶液8に浸漬した後、加熱装置3により、少なくとも配置領域を結晶成長温度に保持する。さらに、SiC溶液8のうち、少なくともSiC種結晶9の近傍部分を過冷却してSiC溶液8中のSiCを過飽和状態にする。以下、SiC溶液のうち、SiC種結晶9の近傍部分を単に「近傍部分」という。SiC溶液8中の少なくとも近傍部分を冷却する方法は、以下の通りである。

【0083】

たとえば、加熱装置3を制御して、近傍部分の温度をSiC溶液8の他の部分の温度よりも低くする。また、近傍部分を冷媒により冷却してもよい。具体的には、シードシャフト41の内部に冷媒を循環させる。冷媒はたとえば水である。シードシャフト41内に冷媒を循環させれば、SiC種結晶9が冷却される。近傍部分は、SiC種結晶9の周りに位置するため、SiC種結晶9が冷えれば、近傍部分も冷える。以上の方法により近傍部分が過冷却状態となれば、SiC溶液8の近傍部分内のSiC濃度が上がり、過飽和状態になる。

【0084】

SiC溶液8の近傍部分内のSiCを過飽和状態にしたまま、SiC種結晶9とSiC溶液8とを回転する。シードシャフト41を回転することにより、SiC種結晶9が回転する。回転部材51を回転することにより、坩堝7が回転する。SiC種結晶9の回転方向は、坩堝7の回転方向と逆方向でもよいし、同じ方向でもよい。また、回転速度は一定でもよいし、変動してもよい。シードシャフト41は、回転しながら徐々に上昇する。このとき、SiCが過飽和状態であるSiC溶液8に浸漬されたSiC種結晶9の表面にSiC単結晶が育成する。SiC単結晶が育成されるとき、チャンバ1内の混合ガス中の窒素がSiC単結晶に取り込まれる。したがって、SiC種結晶9の表面には、n型SiC単結晶が育成される。シードシャフト41及び坩堝7を回転することにより、結晶成長が促進され、かつ、結晶成長が均一化する。

【0085】

好ましくは、SiC種結晶9は4Hタイプの結晶構造を有するSiC単結晶である。この場合、育成されるn型SiC単結晶も4Hタイプの結晶構造を有する。好ましくは、SiC種結晶9の表面(図1におけるSiC種結晶の下面に相当)は、(0001)面又は(0001)面から8°以下の角度で傾斜した面である。

【0086】

以上のとおり、本実施の形態におけるn型SiC単結晶の製造方法では、不純物排気工程により、チャンバ1内の種々の部材に付着した窒素を離脱し、不純物窒素ガスをチャンバ1の外部に排気する。その後、混合ガス充填工程において、所望の窒素濃度を有する混合ガスをチャンバ1内に充填する。その後、n型SiC単結晶を育成する。そのため、チャンバ1内の不純物窒素ガスに起因した、n型SiC単結晶の窒素濃度のばらつきを抑えることができる。

【0087】

さらに、不純物排気工程において、配置領域の加熱温度が1100℃以上であり、かつ、真空度が1.0×10−1Pa以下であれば、n型SiC単結晶の窒素濃度のばらつきは、顕著に小さくなる。さらに、配置領域の加熱温度が結晶成長温度以上であれば、n型SiC単結晶の窒素濃度のばらつきは、さらに顕著に低下する。

【0088】

したがって、本実施の形態では、混合ガス中の窒素濃度を調整することにより、n型SiC単結晶内の窒素濃度を制御できる。

【0089】

上述の実施の形態では、不純物排気工程において、坩堝7を回転テーブル511から離れたサブルーム12に配置する。しかしながら、坩堝7を回転テーブル511上に配置したまま、不純物排気工程の加熱を実施してもよい。この場合、加熱温度は、坩堝7内のSiC溶液の原料の融点未満であるのが好ましい。加熱温度が原料の融点以上となれば、不純物排気工程において坩堝7内にSiC溶液が生成される場合があるからである。この場合の好ましい加熱温度は、1100℃以上1400℃未満である。

【0090】

上述の実施の形態では、チャンバ1がメインルーム11とサブルーム12とを備え、メインルーム11とサブルーム12とがゲートバルブ13で仕切られる。しかしながら、チャンバ1はメインルーム11のみを備え、サブルーム12及びゲートバルブ13を備えなくてもよい。この場合、不純物排気工程において、坩堝7は、フック部材43に懸架されたまま、チャンバ1の上部に配置される。つまり、坩堝7は、坩堝7が配置される領域(回転テーブル511上)から上方に離れて配置される。坩堝7を回転テーブル511よりも上方に配置すれば、不純物排気工程において、回転テーブル511上の温度が1100℃以上となっても、坩堝7内の原料の温度は回転テーブル511上の温度未満になる。そのため、SiC溶液8が生成されにくい。

【0091】

上記実施の形態では、黒鉛製の坩堝7を用いる。しかしながら、坩堝7は黒鉛製に限定されない。たとえば、坩堝7の内表面にSiCからなる被膜を形成してもよい。この場合、被膜中のSiCが融液に溶け、SiC溶液8が生成される。

【0092】

また、坩堝7が炭素を含有せず、原料が炭素(黒鉛等)を含有してもよい。さらに、坩堝7が炭素を含有していない場合、以下の方法によりSiC溶液8を生成してもよい。原料80を有する坩堝7を収納するチャンバ1に炭化水素ガスを流入する。炭化水素ガスはたとえば、メタンやプロパンである。炭化水素ガスが流入されたチャンバ1内で、加熱装置3により坩堝7内の溶液を加熱する。このとき、ガスの熱分解により炭素が発生し、炭素が溶液に溶け込む。その結果、SiC溶液8が製造される。

【0093】

上述の実施の形態では、希ガスと窒素ガスとを含有する混合ガスを外部からチャンバ1に流入する。しかしながら、チャンバ1に希ガスと窒素ガスとを別途に流入し、チャンバ1内で混合ガスを生成してもよい。

【実施例】

【0094】

図1と同じ構成を有する製造装置を利用して、複数のn型SiC単結晶をTSSG法により製造した。

【0095】

[試験番号1]

試験番号1の試験では、以下の方法によりSiC単結晶を製造した。

【0096】

[単結晶育成前]

99.9999質量%の純度を有する高純度Si原料と、99.995質量%の純度を有する高純度Ti原料とを、Si:Ti=80:20(モル比)で混合した原料を黒鉛坩堝に収納した。サブルームに坩堝を収納した。次に、不純物排出工程を実施した。具体的には、製造装置内の加熱装置により高周波誘導加熱を行い、チャンバ内を加熱した。さらに、チャンバ内を加熱しながら、チャンバを真空排気した。加熱によりチャンバ内で不純物ガス(不純物窒素ガスを含む)が発生すると、チャンバ内の真空度が悪くなる。そこで、真空度が5×10−1Pa以上となったとき、真空度が5×10−1Pa以下になるまで加熱を停止した。加熱を繰り返しながら、チャンバ内の配置領域(回転テーブル511上の領域)の温度を1100℃とし、真空度を9.0×10−2Paにした。その後、加熱を停止してチャンバ1内の温度を室温(25℃)まで低下した。このとき、チャンバ1内の真空度は、1×10−3Paであった。

【0097】

[アンドープ材育成工程]

続いて、坩堝配置工程を実施し、坩堝を回転テーブル上に配置した。そして、雰囲気ガス調整工程で窒素を含有しないガスをチャンバ1内に流入し、SiC単結晶生成工程(アンドープ材育成工程)を実行した。具体的には、6N(99.9999質量%)の純度を有するヘリウムをチャンバ内に流入し、チャンバの圧力を大気圧にした。続いて、加熱装置3により、チャンバの坩堝を1850℃に加熱し、1時間保持した。

【0098】

続いて、下端にSiC種結晶が取り付けられたシードシャフトを下降し、SiC種結晶を坩堝内のSiC溶液に浸漬した。SiC種結晶は2インチの直径を有する円板状であった。SiC種結晶は、4Hタイプの結晶構造を有するSiC単結晶であり、かつ、on−axis結晶であった。SiC種結晶を坩堝内のSiC溶液に5時間浸漬して、SiC単結晶を育成した。このときの結晶成長温度は1850℃であった。また、SiC種結晶が浸漬された周辺の溶液の温度は、溶液のその他の部分の温度よりも約15℃低くなるように加熱装置を制御した。そのため、溶液内のうち、SiC種結晶が浸漬された部分は過冷却状態となった。また、シードシャフトと坩堝とは互いに逆方向に定常回転させた。回転数は、シードシャフト、坩堝共に、10rpmとした。5時間経過後、シードシャフトを20mm上昇し、生成されたSiC単結晶をSiC溶液から取り出し、結晶育成を中断した。

【0099】

[ドープ材育成工程]

続いて、ドープ材育成工程を実施した。チャンバ内のヘリウムガスを排出し、代わりに、混合ガスをチャンバ内に流入してチャンバ内の圧力を大気圧にした。混合ガスは、0.05体積%の窒素を含有し、残部は6Nの純度を有するヘリウムガスであった。

【0100】

混合ガスを流入してから30分が経過した後、シードシャフトを降下して、SiC単結晶をSiC溶液に浸漬した。そして、SiC単結晶の生成を再開した。このときの結晶成長の製造条件(結晶成長温度、SiC種結晶周辺の溶液温度、シードシャフト及び坩堝の回転数)はアンドープ材育成工程と同じであった。SiC単結晶の生成を再開してから5時間経過した後、SiC単結晶をSiC溶液から取り出して結晶育成を終了した。以上の工程により、窒素ドープが行われなかったSiC単結晶と、窒素ドープが行われたSiC単結晶とが得られた。

【0101】

以上の方法により得られたSiC単結晶の断面写真を図4に示し、その模式図を図5に示す。図4及び図5を参照して、SiC種結晶9上に窒素ドーピングが行われていないSiC単結晶91が育成された。さらに、SiC単結晶91上に、窒素ドーピングされたSiC単結晶92が生成された。以降、窒素ドーピングが行われていないSiC単結晶91を「アンドープ材」といい、窒素ドーピングが行われたSiC単結晶92を「ドープ材」という。上記方法により、アンドープ材及びドープ材を5つずつ生成した。

【0102】

アンドープ材とドープ材を作成した理由は以下のとおりである。アンドープ材の窒素含有量は、不可避的にSiC単結晶に取り込まれる窒素含有量(不純物窒素ガス量)に相当する。一方、ドープ材に取り込まれる窒素量は、意図的にドーピングされる窒素含有量に相当する。したがって、不純物窒素ガス量に相当する窒素含有量と意図的にドーピングされた窒素含有量とが定量的に比較できる。

【0103】

[試験番号2]

試験番号2では、試験番号1と比較して、原料と、不純物排気工程での真空度とが異なっていた。試験番号2では、99.9999質量%の純度を有するSiと、99.9質量%の純度を有するCrとからなる原料を使用した。原料中のSiとCrとの比率は、モル比でSi:Cr=50:50であった。また、不純物排気工程での真空度は9.1×10−2Paであった。その他の条件は、試験番号1と同じであった。

【0104】

[試験番号3]

試験番号3では、試験番号1と比較して、原料が異なっていた。試験番号3では、99.9999質量%の純度を有するSiと、99.8質量%の純度を有するTiとからなる原料を使用した。原料中のSiとTiとの比率は、モル比で、Si:Ti=80:20であった。その他の条件は、試験番号1と同じであった。

【0105】

[試験番号4]

試験番号4では、試験番号1と比較して、不純物排気工程における真空度が異なっていた。具体的には、真空度が4.0×10−2Paであった。その他の条件は、試験番号1と同じであった。

【0106】

[試験番号5]

試験番号5では、チャンバ内にTiとZrとを含有するゲッタを配置した。さらに、不純物排気工程における真空度が2.0×10−2Paであった。さらに、ドープ材育成工程における混合ガスは、0.06%体積率の窒素を含み、残部はヘリウムガスであった。その他の条件は、試験番号1と同じであった。

【0107】

[試験番号6]

試験番号6では、試験番号5と同じゲッタをチャンバに収納した。さらに、不純物排気工程における加熱温度は1900℃であり、真空度は8.0×10−2Paであった。不純物排気工程における加熱を停止し、常温(25℃)までチャンバを冷却した。常温での真空到達度は3.0×10−4Paであった。さらに、ドープ材育成工程において、0.07体積%の窒素ガスを含み、残部は純度が99.9999質量%のヘリウムガスからなる混合ガスを利用した。その他の条件は、試験番号1と同じであった。

【0108】

[試験番号7]

試験番号7では、試験番号2と同じ原料を用いた。そして、試験番号5と同じゲッタを用いた。不純物排気工程におけるチャンバ内の加熱温度は1900℃であり、真空度は8.8×10−2Paであった。加熱を停止した後、室温(25℃)まで冷却した。室温でのチャンバ内の真空到達度は2.9×10−4Paであった。ドープ材育成工程における混合ガスは、試験番号6と同じものを使用した。その他の条件は試験番号1と同じであった。

【0109】

[試験番号8]

試験番号8では、不純物排気工程における真空度は2.0×10−1Paであった。その他の条件は、試験番号1と同じであった。

【0110】

[試験番号9]

試験番号9では、不純物排気工程における加熱温度が1000℃であった。また、真空度は9.5×10−2Paであった。その他の条件は試験番号1と同じであった。

【0111】

[試験番号10]

試験番号10では、試験番号1と同じ原料を使用した。試験番号10では、不純物排気工程を実施しなかった。具体的には、原料を含む坩堝をチャンバ内に収納した後、室温にて真空排気した。そして、99.9999質量%のヘリウムガスを、チャンバ内が大気圧になるまでチャンバに流入した。ヘリウムガスを流入した後、試験番号1と同様に、アンドープ材育成工程及びドープ材育成工程を実施した。アンドープ材育成工程及びドープ材育成工程での結晶成長温度は1850℃であった。ドープ材育成工程では、0.02体積%の窒素ガスを含み、残部は99.9999質量%の純度を有するヘリウムガスからなる混合ガスを使用した。

【0112】

[評価試験]

試験番号1の試験方法で述べたとおり、各試験番号では、5つのアンドープ材と、5つのドープ材とが製造された。製造された各SiC単結晶(アンドープ材及びドープ材)の窒素濃度を、二次イオン質量分析計(Secondary Ion−Microprobe Mass Spectrometer)で測定した。

【0113】

測定された窒素濃度に基づいて、各試験番号のドープ材の窒素濃度のばらつき値V(%)を、以下の式(1)により求めた。

【0114】

V=5つの窒素濃度の標準偏差/5つの窒素濃度の平均値×100(%) (1)

[評価結果]

評価結果を表1に示す。

【0115】

【表1】

【0116】

表1中の「原料」欄には、各試験番号で使用された融液の原料を示す。「Si80−Ti20」の標記は、原料にSiとTiとが使用され、SiとTiとのモル比が、Si:Ti=80:20であることを示す。「不純物排気工程」欄において、「実施」は、不純物排気工程が実施されたことを示し、「なし」は、不純物排気工程が実施されなかったことを示す。さらに、「ゲッタ併用」は、不純物排気工程において、ゲッタが使用されたことを示す。

【0117】

「排気条件」欄のうち、「加熱温度」欄は、不純物排気工程におけるチャンバ1内の加熱温度(℃)を示す。また、「真空度」欄は、不純物排気工程での真空度(Pa)を示す。「結晶成長温度」欄は、アンドープ材生成工程及びドープ材生成工程における加熱温度(℃)を示す。また、「使用ガス」欄には、アンドープ材生成工程及びドープ材生成工程で使用された雰囲気ガスの化学組成を示す。

【0118】

「結晶中窒素量」欄は、各試験番号でえられた5つのアンドープ材及び5つのドープ材の窒素濃度(cm−3)の範囲を示す。さらに、「V値」欄は、式(1)でえられたドープ材の窒素濃度のばらつき値V(%)を示す。

【0119】

「判定」欄は、ドーピング制御が可能か否かの判断結果を示す。「判定」欄中の「可」は、V値が20%以下であることを示す。「良」は、V値が10%以下であることを示す。「優」は、V値が1%以下であることを示す。「不可」は、V値が20%を超えることを示す。

【0120】

図6は、各試験番号のV値の棒グラフである。試験番号1〜9では、不純物排気工程が実施された。そのため、V値は20%以下であった。さらに、試験番号1〜7では、不純物排気工程における加熱温度は1100℃以上であり、真空度は1.0×10−1Pa以下であった。そのため、V値が10%以下であった。さらに、試験番号6及び7では、加熱温度が1900℃であり、SiC溶液を生成するときの加熱温度(1850℃)以上であった。そのため、V値が1%以下であった。一方、試験番号10では、不純物排気工程が実施されなかった。そのため、V値は20%を大きく超えた。

【0121】

図6に示すように、不純物排気工程を実施した場合(試験番号1〜9)のV値は、実施しなかった場合(試験番号10)のV値よりも顕著に小さかった。

【0122】

図7は、坩堝内の原料が同じ試験番号(試験番号1、4〜6、8〜10)のV値の棒グラフである。図7を参照して、SiC溶液の原料が同じ場合、不純物排気工程を実施しなかった試験番号10のV値は、不純物排気工程を実施した他の試験番号(試験番号1、4〜6、8及び9)のV値よりも顕著に大きかった。また、試験番号8及び9では、不純物排気工程における加熱温度が1100℃未満又は真空度が1.0×10−1Paを超えた。一方、試験番号1及び4〜6では、不純物排気工程における加熱温度が1100℃以上であり、かつ、真空度が1.0×10−1Pa以下であった。そのため、試験番号1及び4〜6のV値は、試験番号8及び9のV値よりも顕著に小さかった。また、試験番号1、4及び5では、不純物排気工程の加熱温度が、結晶成長温度よりも低かった。一方、試験番号6では、不純物排気工程の加熱温度が、結晶温度よりも高かった。そのため、試験番号6のV値は、試験番号1、4及び5のV値よりも顕著に小さかった。

【0123】

試験番号1と試験番号4とを比較して、試験番号1では、不純物排気工程における真空度が5.0×10−2Paを超えたが、試験番号4では、真空度が5.0×10−2以下であった。そのため、試験番号4のV値の方が、試験番号1のV値よりも小さかった。

【0124】

以上、本発明の実施の形態を説明したが、上述した実施の形態は本発明を実施するための例示に過ぎない。よって、本発明は上述した実施の形態に限定されることなく、その趣旨を逸脱しない範囲内で上述した実施の形態を適宜変形して実施することが可能である。

【符号の説明】

【0125】

1 チャンバ

6 ポンプ

7 坩堝

15 ゲッタ

43 フック部材

72 蓋部材

100 製造装置

511 回転テーブル

【特許請求の範囲】

【請求項1】

坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、

前記坩堝が配置される領域を加熱し、かつ、前記チャンバを真空排気する工程と、

前記真空排気した後、希ガスと窒素ガスとを含有する混合ガスを前記チャンバ内に充填する工程と、

前記領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、

前記混合ガス雰囲気下において、SiC種結晶を前記SiC溶液に浸漬して、前記SiC種結晶上にn型SiC単結晶を育成する工程とを備える、n型SiC単結晶の製造方法。

【請求項2】

請求項1に記載の製造方法であって、

前記真空排気する工程では、前記領域を1100℃以上に加熱し、かつ、前記チャンバの真空度を1.0×10−1Pa以下にする、製造方法。

【請求項3】

請求項1又は請求項2に記載の製造方法であって、

前記真空排気する工程では、前記領域を、前記n型SiC単結晶の結晶成長温度以上に加熱する、製造方法。

【請求項4】

請求項2又は請求項3に記載の製造方法であって、

前記真空排気する工程では、前記チャンバの真空度を5.0×10−2Pa以下にする、製造方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の製造方法であって、

前記製造方法はさらに、

前記チャンバを真空排気するとき、前記坩堝を前記チャンバ内の前記領域から離れた位置に配置する工程と、

真空排気後、前記坩堝を前記領域に配置する工程とを備える、製造方法。

【請求項6】

請求項5に記載の製造方法であって、

前記坩堝は、

貫通孔を有する蓋部材を備え、

前記製造装置はさらに、

下端に前記SiC種結晶が取り付けられ、前記チャンバ内を昇降可能であり、前記下端が前記貫通孔を通って前記坩堝内に配置されるシードシャフトと、

前記シードシャフトの下端から離れたシャフト部分に配置され、前記蓋部材の下面と接触したとき前記坩堝を懸架するフック部材とを備え、

前記坩堝を前記領域から離れた位置に配置する工程では、前記フック部材に懸架された前記坩堝を前記領域の上方に配置し、

前記坩堝を前記領域に配置する工程では、前記シードシャフトを降下して前記坩堝を前記領域に配置する、製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の製造方法であって、

前記チャンバを真空排気する工程では、窒素ガスを吸着するゲッタを前記チャンバ内に収納する、製造方法。

【請求項8】

坩堝を収納可能なSiC単結晶の製造装置であって、

チャンバと、

前記チャンバを真空排気する排気装置と、

下端にSiC種結晶を取り付け可能であり、前記チャンバ内を昇降可能なシードシャフトと、

前記シードシャフトの下端から離れたシャフト部分に配置され、前記坩堝を懸架するフック部材とを備える、製造装置。

【請求項9】

請求項8に記載の製造装置であって、

前記坩堝は、

前記シードシャフトが挿入される穴を有する蓋部材を備え、

前記フック部材は、前記坩堝内に配置され、前記蓋部材の下面と接触することにより前記坩堝を懸架する、製造装置。

【請求項1】

坩堝が配置される領域を有するチャンバを備えた製造装置を準備する工程と、

前記坩堝が配置される領域を加熱し、かつ、前記チャンバを真空排気する工程と、

前記真空排気した後、希ガスと窒素ガスとを含有する混合ガスを前記チャンバ内に充填する工程と、

前記領域に配置された坩堝に収納された原料を加熱により溶融して、シリコンと炭素とを含有するSiC溶液を生成する工程と、

前記混合ガス雰囲気下において、SiC種結晶を前記SiC溶液に浸漬して、前記SiC種結晶上にn型SiC単結晶を育成する工程とを備える、n型SiC単結晶の製造方法。

【請求項2】

請求項1に記載の製造方法であって、

前記真空排気する工程では、前記領域を1100℃以上に加熱し、かつ、前記チャンバの真空度を1.0×10−1Pa以下にする、製造方法。

【請求項3】

請求項1又は請求項2に記載の製造方法であって、

前記真空排気する工程では、前記領域を、前記n型SiC単結晶の結晶成長温度以上に加熱する、製造方法。

【請求項4】

請求項2又は請求項3に記載の製造方法であって、

前記真空排気する工程では、前記チャンバの真空度を5.0×10−2Pa以下にする、製造方法。

【請求項5】

請求項1〜請求項4のいずれか1項に記載の製造方法であって、

前記製造方法はさらに、

前記チャンバを真空排気するとき、前記坩堝を前記チャンバ内の前記領域から離れた位置に配置する工程と、

真空排気後、前記坩堝を前記領域に配置する工程とを備える、製造方法。

【請求項6】

請求項5に記載の製造方法であって、

前記坩堝は、

貫通孔を有する蓋部材を備え、

前記製造装置はさらに、

下端に前記SiC種結晶が取り付けられ、前記チャンバ内を昇降可能であり、前記下端が前記貫通孔を通って前記坩堝内に配置されるシードシャフトと、

前記シードシャフトの下端から離れたシャフト部分に配置され、前記蓋部材の下面と接触したとき前記坩堝を懸架するフック部材とを備え、

前記坩堝を前記領域から離れた位置に配置する工程では、前記フック部材に懸架された前記坩堝を前記領域の上方に配置し、

前記坩堝を前記領域に配置する工程では、前記シードシャフトを降下して前記坩堝を前記領域に配置する、製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載の製造方法であって、

前記チャンバを真空排気する工程では、窒素ガスを吸着するゲッタを前記チャンバ内に収納する、製造方法。

【請求項8】

坩堝を収納可能なSiC単結晶の製造装置であって、

チャンバと、

前記チャンバを真空排気する排気装置と、

下端にSiC種結晶を取り付け可能であり、前記チャンバ内を昇降可能なシードシャフトと、

前記シードシャフトの下端から離れたシャフト部分に配置され、前記坩堝を懸架するフック部材とを備える、製造装置。

【請求項9】

請求項8に記載の製造装置であって、

前記坩堝は、

前記シードシャフトが挿入される穴を有する蓋部材を備え、

前記フック部材は、前記坩堝内に配置され、前記蓋部材の下面と接触することにより前記坩堝を懸架する、製造装置。

【図1】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【図2】

【図3】

【図5】

【図6】

【図7】

【図4】

【公開番号】特開2012−101960(P2012−101960A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−250492(P2010−250492)

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]