p型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュール

【課題】高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法を提供する。

【解決手段】Mg2Siと、下記一般式(1):Mg2X・・・・(1)[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]で表わされる化合物(I)と、下記一般式(2):XMgSi・・・(2)[式(2)中、Xは式(1)中のXと同義である。]で表わされる化合物(II)とからなり、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするp型熱電変換材料。

【解決手段】Mg2Siと、下記一般式(1):Mg2X・・・・(1)[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]で表わされる化合物(I)と、下記一般式(2):XMgSi・・・(2)[式(2)中、Xは式(1)中のXと同義である。]で表わされる化合物(II)とからなり、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするp型熱電変換材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、p型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールに関する。

【背景技術】

【0002】

廃熱から電気エネルギーを得たり、通電により冷熱を得るための熱電変換モジュールに使用される熱電変換素子に用いられる熱電変換材料としては、ビスマス及びテルルからなるBi−Te系や、鉛及びテルルからなるPb−Te系の熱電変換材料が知られているが、これらを構成するビスマス、鉛及びテルルは毒性が強く環境負荷が大きいという問題や、高価であるために経済性が低下するという問題を有している。

【0003】

そこで、環境負荷が小さく安価で、且つ、単位重さ当たりの発電効率がよい熱電変換材料として、マグネシウム及びケイ素からなるMg−Si系の熱電変換材料の開発がなされている。例えば、Mg−Si系のn型熱電変換材料としては、非特許文献1においてMg2Si0.4Sn0.6及びMg2Si0.6Sn0.4が開示されており、Mg−Si系のp型熱電変換材料としては、非特許文献2においてMg2Si0.985Ag0.015等が、特許文献1においてCaMgSiがそれぞれ開示されている。しかしながら、従来、Mg−Si系の熱電変換材料においては、非特許文献1等に開示されているようなn型熱電変換材料ではある程度高い熱電性が達成されているものの、Mg−Si系のp型熱電変換材料においては、熱電性が未だ十分ではないという問題を有していた。一般に、前記熱電性は、式:ZT=S2σT/κ=PFT/κ(式中、ZTは無次元性能指数、Sはゼーベック係数、σは電気伝導率、κは熱伝導率、PFは出力因子、Tは絶対温度(K)を示す)で表わされるZT(無次元性能指数)又はPF(出力因子)により評価されるが、従来技術において最も高い熱電性を達成しているMg−Si系のp型熱電変換材料は、非特許文献2において開示されているMg2Si0.985Ag0.015であり、その熱電性は、530KにおけるPF値で0.5×10−3(mW・m−1K−2)と十分なものではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−147261号公報

【非特許文献】

【0005】

【非特許文献1】V.K.Zaitsevら、Phys.Rev.、B74、2006年、045207−1〜045207−5頁

【非特許文献2】ニワら、Mater.Trans.、Vol.50、No.7、2009年、1725〜1729頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題に鑑みてなされたものであり、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、立方晶であるケイ化マグネシウム(Mg2Si)、及び六方晶である、ストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属(X)とマグネシウムとの化合物(Mg2X)を混合し、固相反応及び焼結せしめることによって、Mg2Siと、Mg2Xと、XMgSiとを特定の含有量で含有するMg−Si系のp型熱電変換材料を得ることができることを見出した。さらに、発明者らはこのp型熱電変換材料が十分に高い熱電性を備えることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明のp型熱電変換材料は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするものである。

【0009】

前記焼結体としては、前記Mg2Siからなる第1相と前記化合物(I)からなる第2相と前記化合物(II)からなる第3相とを含有する焼結体であることが好ましい。

【0010】

また、本発明の熱電変換素子及び本発明の熱電変換モジュールは、それぞれ前記p型熱電変換材料を備えることを特徴とするものである。

【0011】

本発明のp型熱電変換材料の製造方法は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・ (1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となり、前記化合物(I)の含有モル比(化合物(I)量/合計量b)が0.16〜0.35となるように混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を得る焼結工程と、

を含むことを特徴とするものである。

【0012】

本発明のp型熱電変換材料の製造方法としては、前記Mg2Si及び前記化合物(I)がそれぞれ平均粒子径50〜425μmの粉末であることが好ましい。また、本発明のp型熱電変換材料の製造方法としては、前記固相反応工程及び/又は前記焼結工程において、放電プラズマ焼結装置を用いることが好ましい。

【0013】

さらに、前記一般式(1)中のXがストロンチウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が800〜900℃であることが好ましく、前記一般式(1)中のXがバリウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が700〜800℃であることが好ましい。

【0014】

なお、本発明によって上記目的が達成されるようになる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、本発明のp型熱電変換材料においては、立方晶であるケイ化マグネシウム(Mg2Si)と、特定のアルカリ土類金属及びマグネシウムからなる六方晶の化合物(Mg2X)とを含有し、さらに、前記Mg2Si及び前記Mg2Xとは異なる斜方晶の化合物(XMgSi)を含有するため、前記Mg2X及び前記XMgSiがフォノン散乱因子として働き、熱伝導率が低下する。従って、無次元性能指数(ZT)が大きくなり、高い熱電性が達成されるようになると本発明者らは推察する。

【0015】

また、本発明のp型熱電変換材料においては、前記Mg2Xの結晶及び前記化合物(XMgSi)を含有することによりアルカリ土類金属がホールキャリアのドーパントとして働くため、Mg2Siをp型に転移させることができ、ゼーベック係数を向上させることができる。さらに、金属である前記Mg2Xの存在により電気伝導率が向上するため、高い熱電性を備えるp型熱電変換材料が得られるようになると本発明者らは推察する。

【0016】

また、このように高い熱電性を備えるp型熱電変換材料からなる熱電変換素子は、特にp型熱電変換素子として従来のMg−Si系のn型熱電変換材料からなる熱電変換素子と組み合わせて用いることにより、p型熱電変換素子及びn型熱電変換素子の両方にMg−Si系の熱電変換材料を用いた熱電変換モジュールを得ることができる。前記熱電変換モジュールにおいては、両熱電変換素子が共にMg−Si系であって、熱膨張率が同程度の熱電変換材料からなるため、高温条件においても低温条件においてもp型熱電変換素子とn型熱電変換素子との膨張が同程度となり、急激な温度変化による破壊が抑制され、高温でも長時間性能を維持することが可能となる。

【発明の効果】

【0017】

本発明によれば、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明に用いられるMg2Siの立方晶構造(Fm3m)を示す模式図である。

【図2】本発明に用いられるMg2Xの六方晶構造(P63/mmc)を示す模式図である。

【図3】Mg−Si系の状態図である。

【図4】Mg−Sr系の状態図である。

【図5】Ba−Mg系の状態図である。

【図6】実施例及び比較例における放電プラズマ焼結装置における温度−時間条件を示すグラフである。

【図7】Sr2Mg5Si4及び比較例1、6〜7により得られた熱電変換材料のXRDパターンである。

【図8】実施例1及び比較例1、3、4により得られた熱電変換材料の熱拡散率(α)を示すグラフである。

【図9】実施例1及び比較例1、3により得られた熱電変換材料の定圧比熱(Cp)を示すグラフである。

【図10】実施例1及び比較例1、3により得られた熱電変換材料の熱伝導率(κ)を示すグラフである。

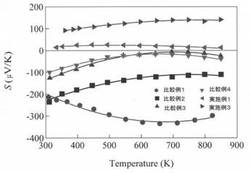

【図11】実施例1、3及び比較例1〜4により得られた熱電変換材料のゼーベック係数(S)を示すグラフである。

【図12】実施例1、3及び比較例1〜4により得られた熱電変換材料の電気伝導率(σ)を示すグラフである。

【図13】実施例1、3及び比較例1〜4により得られた熱電変換材料の出力因子(PF)を示すグラフである。

【図14】実施例3及び比較例8により得られた熱電変換材料のゼーベック係数(S)を示すグラフである。

【図15】実施例3及び比較例8により得られた熱電変換材料の電気伝導率(σ)を示すグラフである。

【図16】実施例3及び比較例8により得られた熱電変換材料の出力因子(PF)を示すグラフである。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び図面中、同一又は相当する要素には同一の符号を付し、重複する説明は省略する。

【0020】

図1は本発明に係るMg2Siの立方晶構造(Fm-3m)を示す模式図であり、図2は本発明に係るMg2Xの六方晶構造(P63/mmc)を示す模式図である。また、図3はMg−Si系の状態図であり、図4はMg−Sr系の状態図であり、図5はBa−Mg系の状態図である。

【0021】

先ず、本発明のp型熱電変換材料について説明する。本発明のp型熱電変換材料は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなる焼結体を含有する。

【0022】

本発明に係るMg2Siは、立方晶構造であるケイ化マグネシウムである。前記立方晶構造とは、図1に示すようにFm-3mの結晶構造であって、マグネシウム原子(a)が(0,0,0)の原子位置に配置される面心立方格子を形成し、ケイ素原子(b)が(1/4,1/4,1/4)の原子位置に配置される構造であり、単位格子当たりのマグネシウム原子(Mg)とケイ素原子(Si)との個数比(Mg:Si)は2:1である。

【0023】

本発明に係る化合物(I)は、六方晶構造である。前記六方晶構造とは、図2に示すようにP63/mmcの結晶構造であって、マグネシウム原子(a)が(0,0,0.63)の原子位置に配置され、一般式(1)中のX原子(c)が(0.833,2x,0.25)の原子位置に配置される構造であり、単位格子当たりのマグネシウム原子(Mg)とX原子(X)との個数比(Mg:X)は2:1である。このような化合物(I)としては、前記六方晶構造であり、結晶格子や電子状態が互いに共通しているという観点から、前記一般式(1)中、Xはストロンチウム及びバリウムからなる群から選択される少なくとも1種のアルカリ土類金属である必要がある。これらの中でも、得られる熱電変換材料の耐水性及び熱電性がより向上するという観点から、前記Xとしては、ストロンチウムであることが特に好ましい。また、前記化合物(I)としては、1種を単独で用いても2種以上を組み合わせて用いてもよい。前記Mg2Siがこのような立方晶構造であり、前記化合物(I)がこのような六方晶構造であることにより、得られるp型熱電変換材料において高い熱電性が発揮される。

【0024】

本発明に係る化合物(II)は、前記Mg2Si及び前記化合物(I)とは異なる斜方晶の化合物である。前記式(2)中、Xはストロンチウム及びバリウムからなる群から選択される少なくとも1種のアルカリ土類金属を示す。これらの中でも、得られる熱電変換材料の耐水性及び熱電性がより向上するという観点から、前記Xとしては、ストロンチウムであることがより好ましい。また、前記化合物(II)としては、1種を単独で用いても2種以上を組み合わせて用いてもよい。

【0025】

さらに、本発明に係る焼結体としては、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2である必要がある。前記Mg2Siの含有モル比が前記下限未満の場合には、焼結体が風解してしまい、他方、前記上限を超える場合には、熱電変換材料がp型とならない。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記Mg2Siの含有モル比としては、0.01〜0.2であることが好ましい。

【0026】

さらに、本発明に係る焼結体としては、前記合計量aに対する前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99である必要がある。前記化合物(I)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(I)の含有モル比としては、0.65〜0.97であることが好ましい。

【0027】

さらに、本発明に係る焼結体としては、前記合計量aに対する前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である必要がある。前記化合物(II)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(II)の含有モル比としては、0.02〜0.15であることが好ましい。

【0028】

本発明に係る焼結体としては、前記Mg2Si、前記化合物(I)及び前記化合物(II)の他に、出発原料、製造工程等に起因する不可避的な不純物を含有していてもよいが、熱電変換材料の熱電性がより向上するという観点から、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計含有量が焼結体の全質量に対して95質量%以上であることが好ましい。

【0029】

本発明に係る焼結体としては、前記Mg2Siからなる第1相及び前記化合物(I)からなる第2相を含有する焼結体(a1)と、前記化合物(II)からなる第3相を含有する焼結体(a2)との混合物であってもよいが、機械的強度がより向上する傾向にあるという観点から、前記第1相と前記第2相と前記第3相とを含有する焼結体(a3)であることが好ましい。

【0030】

前記焼結体(a1)は、前記第1相及び前記第2相の2相が共存している焼結体であり、前記焼結体(a2)は、前記第1相の単相の焼結体である。前記焼結体(a1)においては、前記第1相におけるMg2Siと前記第2相における前記化合物(I)とのモル比(Mg2Si:化合物(I))が0.005:0.99〜0.2:0.65の範囲であることが好ましく、0.01:0.95〜0.2:0.65の範囲にあることがより好ましい。また、前記第1相、前記第2相及び前記第3相としては、それぞれ、出発原料、製造工程等に起因する不可避的な不純物を含有していてもよいが、これらを含有する場合は、各相の総質量に対してそれぞれ5質量%以下であることが好ましい。

【0031】

本発明に係る焼結体が前記焼結体(a1)と前記焼結体(a2)との混合物である場合において、その混合比としては、前記Mg2Si、前記化合物(I)、及び前記化合物(II)の前記含有モル比をそれぞれ満たしていればよく、製造条件により適宜調整することができる。前記焼結体(a1)の含有量が多い場合には熱伝導性が向上する傾向にあり、前記焼結体(a2)の含有量が多い場合には電気伝導性が向上する傾向にあるため、これらのバランスをとるという観点からは、前記焼結体(a1)と前記焼結体(a2)との混合比(a1:a2)としては、質量比で0.8:0.2〜0.995:0.005の範囲にあることが好ましく、0.8:0.2〜0.99:0.01の範囲にあることがより好ましい。

【0032】

前記焼結体(a3)は、前記第1相と前記第2相と前記第3相との3相が共存している焼結体である。このような焼結体(a3)においては、前記第1相におけるMg2Siと前記第2相における前記化合物(I)と前記第3相における前記化合物(II)とのモル比(Mg2Si:化合物(I):化合物(II))が0.005〜0.2:0.65〜0.99:0.005〜0.15の範囲であることが好ましく、0.01〜0.2:0.65〜0.97:0.02〜0.15の範囲にあることがより好ましい。

【0033】

なお、本発明において、このような焼結体(a1)、焼結体(a2)、焼結体(a3)及びこれらの混合物の組成は、X線回折分析によりそれぞれの結晶に相当するXRDピークが含まれていることによって確認することができる。また、前記Mg2Si、前記化合物(I)及び前記化合物(II)の含有モル比は、X線回折分析によりそれぞれの結晶に相当するXRDピークを測定し、Jana2000(Rietveld解析プログラム)を用いて、熱電変換材料に含有されるMg2Si、前記化合物(I)、前記化合物(II)の合計モル数を1とし、そのうちの各化合物の含有比率から求めることができる。

【0034】

本発明のp型熱電変換材料としては、前記Mg2Siと前記化合物(I)と前記化合物(II)とからなる焼結体に加えて、さらに、本発明の目的を阻害しない範囲において、出発原料、製造工程等に起因する不可避的な不純物やn型熱電変換材料、及び、熱伝導率を下げる目的でジルコニアやPMMA等を含有していてもよい。これらを含有する場合は、p型熱電変換材料の総質量に対して5質量%以下であることが好ましい。

【0035】

次いで、本発明の熱電変換素子及び熱電変換モジュールについて説明する。本発明の熱電変換素子及び熱電変換モジュールは、それぞれ本発明のp型熱電変換材料を備えることを特徴とするものである。

【0036】

本発明の熱電変換素子としては、本発明のp型熱電変換材料を備えていればよく、特に制限されず、目的に応じて適宜任意の形状や構造を採用することができ、拡散防止、酸化防止、防水等の表面処理を施されていてもよい。また、本発明の熱電変換素子としては、さらに出発原料、製造工程等に起因する不可避的な不純物やn型熱電変換材料、及び、熱伝導率を下げる目的でジルコニアやPMMA等を含有していてもよい。本発明の熱変換素子としては、p型であることが好ましいが、前記n型熱電変換材料を含有する場合には、その種類及び含有量を調整することにより、本発明の熱変換素子をn型熱電変換素子とすることもできる。

【0037】

本発明の熱電変換モジュールとしては、本発明のp型熱電変換材料を備えた前記本発明の熱電変換素子を備えていればよく、特に制限されず、例えば、本発明の熱電変換素子をp型熱電変換素子として用い、n型熱電変換素子と共に導電性基板等で接合して電極を取り付けた構成のものや、p型熱電変換素子のみで構成されたユニレッグ型の構成のもの等が挙げられる。前記n型熱電変換素子としては、特に制限されず、目的に応じて適宜採用することができ、例えば、Bi−Te系、Pb−Te系、Mg−Si系のn型熱電変換材料からなるものを用いることができる。これらの中でも、本発明の熱電変換素子と組み合わせて用いた場合に熱膨張率が近いために温度変化による破壊に強く、高温でも長時間性能を維持することができる熱電変換モジュールが得られるという観点から、Mg−Si系のn型熱電変換材料からなる熱電変換素子を用いることが好ましい。前記Mg−Si系のn型熱電変換材料としては、Mg2Si、非特許文献1に記載されているMg2Si1−wSnw、(0.4≦w≦0.8)等が挙げられる。また、本発明のp型熱電変換材料と同様の組成により調製できるという観点、及び、熱膨張率をp型熱電変換材料と同程度にするという観点から、前記Mg2Siと、前記一般式(1)で表わされる化合物とからなるn型熱電変換材料を用いることが好ましい。

【0038】

本発明の熱電変換素子は、前記本発明のp型熱電変換材料を備えるため、環境負荷が小さく安価で、且つ、高い熱電性を備える。さらに、本発明の熱電変換素子をp型として、Mg−Si系のn型熱電変換材料からなるn型熱電変換素子と組み合わせて用いることにより、急激な温度変化においても破壊に強く、高温でも長時間性能を維持することができる熱電変換モジュールを提供することが可能となる。

【0039】

次いで、本発明のp型熱電変換材料の製造方法について説明する。本発明のp型熱電変換材料の製造方法は、

Mg2Siと、前記化合物(I)とを混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、前記化合物(II)とからなる前記焼結体を得る焼結工程と、を含むことを特徴とするものであり、このような方法により、前記本発明のp型熱電変換材料を得ることができる。

【0040】

本発明に係る混合工程とは、前記Mg2Si及び前記化合物(I)を混合して混合材料を得る工程である。

【0041】

本発明に用いられるMg2Si及び前記化合物(I)としては、前記本発明のp型熱電変換材料において述べた通りである。また、前記Mg2Si及び前記化合物(I)としては、混合が容易であり、均一に混合することができるという観点から、それぞれ粉末であることが好ましい。このような粉末の平均粒子径としては、それぞれ50〜425μmの範囲であることが好ましく、それぞれ50〜150μmの範囲であることがより好ましい。前記平均粒子径が前記下限未満では得られるp型熱電変換材料の電気伝導率が低くなる傾向にあり、他方、前記上限を超えると得られるp型熱電変換材料の熱伝導率が高くなる傾向にある。なお、本発明において、前記Mg2Si及び前記化合物(I)の粉末の平均粒子径は光学顕微鏡、走査電子顕微鏡により測定される。

【0042】

また、本発明に係る混合工程においては、前記Mg2Siと前記化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となるように混合することが必要である。前記Mg2Siの含有モル比が前記下限未満の場合には焼結体が風解してしまい、他方、前記上限を超える場合には、熱電変換材料がp型とならない。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記Mg2Siの含有モル比としては、0.65〜0.8であることが好ましい。

【0043】

さらに、本発明に係る混合工程においては、前記合計量bに対する前記化合物(I)の含有モル比(化合物量/合計量b)を0.16〜0.35とすることも必要である。前記化合物(I)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(I)の含有モル比としては、0.2〜0.35であることが好ましい。

【0044】

また、前記混合材料としては、出発原料等に起因する不可避的な不純物を含有していてもよいが、これらを含有する場合は、混合材料の総質量に対して、5質量%以下であることが好ましい。

【0045】

前記混合方法としては、特に制限されず、適宜任意の混合方法を採用することができ、乾式、湿式のいずれの方法を採用してもよく、例えば、乳鉢、ボールミル、メカニカルミリング等を用いた混合方法が挙げられるが、混合が簡便であるという観点から、乳鉢を用いた混合が好ましい。

【0046】

本発明における固相反応工程とは、前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる工程である。本発明において、前記固相反応とは、前記Mg2Si及び前記化合物(I)の結晶体を溶融することなく、結晶粒子を成長せしめ、且つ、前記Mg2Si及び前記化合物(I)を固溶せしめる反応である。

【0047】

前記固相反応工程としては、前記混合材料の酸化や爆発を防ぐという観点から、反応を不活性ガス雰囲気下又は真空中で行う。前記不活性ガスとしては、窒素ガス、アルゴンガス等が挙げられる。前記真空条件としては、300Pa以下であることが好ましい。

【0048】

前記固相反応工程における圧力条件としては、10〜30MPaであることが必要である。圧力条件が前記下限未満では、材料の結晶粒子が十分に成長せず、他方、前記上限を超えると前記焼結工程終了後に得られる焼結体が粉砕し易くなる。また、結晶粒子がより成長し易く、より強度の強い焼結体が得られるという観点から、前記圧力条件としては、15〜25MPaであることが好ましい。本発明のp型熱電変換材料の製造方法においては、固相反応工程における圧力条件がこのように低い範囲にあるため、粉砕しにくく安定な焼結体を得ることができる。

【0049】

前記固相反応工程における温度条件は、図3〜5に示す前記Mg2Si及び前記化合物(I)のそれぞれの状態図及び融点から決定され、450〜750℃である。温度条件が前記下限未満では、材料の結晶粒子が十分に成長せず、他方、前記上限を超えると液相が生ずるため、固相反応が十分に進まない。また、結晶粒子がより成長し易く、固相反応が十分に進行するという観点から、前記温度条件としては、500〜600℃であることが好ましい。

【0050】

前記固相反応工程における反応時間としては、5〜60分間であることが好ましく、10〜30分間であることがより好ましい。反応時間が前記下限未満では、前記焼結工程終了後に得られる焼結体が粉砕し易くなる傾向にあり、他方、前記上限を超えても反応率は向上せず、また、反応に用いる装置等に負担がかかり、経済性が低下する傾向にある。

【0051】

本発明の焼結工程は、前記固相反応後の混合材料を不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて前記Mg2Siと前記化合物(I)と前記化合物(II)とからなる焼結体を得る工程である。本発明においては、このように固相反応工程と焼結工程とを分けて2段階の反応をさせることにより、高い熱電性を備えるMg−Si系のp型熱電変換材料を得ることができる。

【0052】

前記焼結工程としては、前記固相反応工程と同様の観点から、反応を不活性ガス雰囲気下又は真空中で行う。このような不活性ガス及び真空条件としては、前記固相反応工程において述べた通りである。

【0053】

前記焼結工程における圧力条件としては、20〜50MPaであることが必要である。圧力条件が前記下限未満では焼結密度が低くなり、他方、前記上限を超えると得られる焼結体が粉砕し易くなる。また、より焼結密度が高く、より強度の強い焼結体を得ることができるという観点から、前記圧力条件としては、25〜35MPaであることが好ましい。本発明のp型熱電変換材料の製造方法においては、焼結工程における圧力条件がこのように低い範囲にあるため、粉砕しにくく安定な焼結体を得ることができる。

【0054】

前記焼結工程における温度条件は、図3〜5に示す前記Mg2Si及び前記一般式(1)で表わされる化合物のそれぞれの状態図及び融点から決定され、700〜900℃である。温度条件が前記下限未満では、液相が生じないため焼結が進まず、他方、前記上限を超えると組成ずれが起こり、p型熱電変換材料を得ることができない。また、焼結が十分に進行するという観点から、前記温度条件としては、前記一般式(1)中のXがストロンチウムであるときは、800〜900℃であることが好ましく、前記一般式(1)中のXがバリウムであるときは、700〜800℃であることが好ましい。

【0055】

前記焼結工程における反応時間としては、5〜60分間であることが好ましく、10〜30分間であることがより好ましい。反応時間が前記未満では材料の粒子が十分に成長しない傾向にあり、前記上限を超えても反応率は向上せず、また、反応に用いる装置等に負担がかかり、経済性が低下する傾向にある。

【0056】

本発明においては、前記固相反応工程及び前記焼結工程により、前記本発明に係る焼結体を得ることができ、このような焼結体を含有する熱電変換材料は高い熱電性を備えるp型の熱電変換材料となる。また、このような前記固相反応工程及び前記焼結工程において、不活性ガス雰囲気、真空条件、圧力条件、温度条件及び時間は、それぞれ適宜公知の方法により制御することができるが、これらの条件の制御が容易で、直径10〜60mmの様々な大きさの焼結体を簡便に得ることができるという観点から、前記固相反応工程及び/又は前記焼結工程においては放電プラズマ焼結装置を用いることが好ましい。

【実施例】

【0057】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、各実施例及び比較例により得られた熱電変換材料について、それぞれ以下の測定を行った。

【0058】

(X線回折(XRD)測定)

得られた熱電変換材料を粉砕して混合した後、アピエゾングリースを用いて平面ガラス基板上に接着させて無配向の試料とした。得られた試料について、X線回折装置(RAD−C(リガク製)、測定条件:CuKα線源;出力40kV、20mA;測定範囲20°〜70°において2°/minのスキャンスピード;指数付にはRietan−FPを使用した)を用いてX線回折ピークを測定した。また、Jana2000(Rietveld解析プログラム)を用いて熱電変換材料(焼結体)に含有されるMg2Si、前記一般式(1)で表わされる化合物(I)、前記一般式(2)で表わされる化合物(II)の合計モル数を1として、そのうちの各化合物の含有比率から、各焼結体の組成を各化合物の含有モル比(各化合物量(モル)/{Mg2Si、化合物(I)、化合物(II)の合計量(モル)})で求めた。

【0059】

(熱伝導率測定)

熱伝導率(κ)は、式:

κ(W/mK)=ρ(g/cm3)×α(cm2/sec)×Cp(J/g・K)

(式中、ρは試料密度、αは熱拡散率、Cpは定圧比熱を示す)

により算出した。式中の各値は、得られた熱電変換材料を10mm×10mm×2mmの板状にカットして試料とし、以下の方法により測定した。

<試料密度(ρ)>

マイクロメーターにより測定した寸法から試料体積を求め、前記試料体積を電子天秤で測定した試料質量で割ることにより試料密度(ρ)を測定した。

<熱拡散率(α)>

レーザーフラッシュ法(装置:TC−7000(ULVAC製);真空中(1×10−3Pa);温度範囲:室温(25℃)〜427℃(700K))により熱拡散率(α)を測定した。

<定圧比熱(Cp)>

示差走査熱量測定法(装置:DSC8230(リガク製)、測定条件:大気中;温度範囲:室温(25℃)〜427℃(700K))により定圧比熱(Cp)を測定した。

【0060】

(出力因子測定)

出力因子(PF)は、式:

PF(W/K2m)={S(μV/K)}2×σ(S/cm)

(式中、Sはゼーベック係数、σは電気伝導率を示す)

により算出した。式中の各値は、得られた熱電変換材料を2mm×2mm×5mmの直方体状に加工して試料とし、以下の方法により測定した。

<ゼーベック係数(S)>

温度差起電力法(装置:RZ2001i(オザワ科学製)、測定条件:真空中(1×10−1Pa);温度範囲:室温(25℃)〜527℃(800K))によりゼーベック係数(S)を測定した。

<電気伝導率(σ)>

直流四端子法(装置:RZ2001i(オザワ科学製)、測定条件:真空中(1×10−1Pa);温度範囲:室温(25℃)〜527℃(800K))により電気伝導率(σ)を測定した。

【0061】

(実施例1)

先ず、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.8:0.2となるように、Mg2Si(0.08モル、平均粒子径100μm)及びMg2Sr(0.02モル、平均粒子径100μm)を秤量してアルミナ乳鉢とアルミナ乳棒により混合し、得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が20MPa、温度条件が600℃(873K)において20分間固相反応せしめた。次いで、固相反応せしめた混合材料をそのまま真空中(150Pa)、圧力条件が30MPa、温度条件が800℃(1073K)において20分間焼結せしめて、焼結体を得た。このときの放電プラズマ焼結装置における温度−時間条件を図6に示す。得られた焼結体を熱電変換材料とした。

【0062】

(実施例2)

Mg2Siを0.075モル、Mg2Srを0.025モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.75:0.25となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0063】

(実施例3)

Mg2Siを0.07モル、Mg2Srを0.03モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.7:0.3となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0064】

(比較例1)

Mg2Siを0.1モルとし、Mg2Srを用いず、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が1:0となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0065】

(比較例2)

Mg2Siを0.095モル、Mg2Srを0.005モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.95:0.05となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0066】

(比較例3)

Mg2Siを0.09モル、Mg2Srを0.01モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.9:0.1となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0067】

(比較例4)

Mg2Siを0.085モル、Mg2Srを0.015モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.85:0.15となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0068】

(比較例5)

Mg2Siを0.065モル、Mg2Srを0.035モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.65:0.35となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0069】

(比較例6)

実施例1と同様にして得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が20MPa、温度条件が650℃(923K)において20分間加熱した。混合材料は加熱後においても粉体のままで焼結体は得られなかったが、この粉体を熱電変換材料として各測定に用いた。

【0070】

(比較例7)

実施例1と同様にして得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が30MPa、温度条件が850℃(1123K)において20分間加熱し、得られた焼結体を熱電変換材料とした。

【0071】

(比較例8)

Mg2Sr0.03モルに代えてMg2Caを0.03モル用い、Mg2SiとMg2Caとのモル比(Mg2Si:Mg2Ca)が0.7:0.3となるようにしたこと以外は実施例3と同様にして熱電変換材料を得た。

【0072】

実施例及び比較例で得られた熱電変換材料及びMg2Sr、Sr2Mg5Si4について、X線回折(XRD)測定を行った。実施例1〜3及び比較例1〜4において求めた各焼結体の組成を混合材料の組成と併せて表1に示す。表1に示した結果から明らかなように、実施例1〜3で得られた熱電変換材料(焼結体)にはいずれもMg2Si、Mg2Sr及びSrMgSiが含有されていることが確認された。また、XRDの測定結果より、実施例1〜3で得られた熱電変換材料(焼結体)はいずれも、Mg2Si相とMg2Sr相とSrMgSi相との3相共存状態であることが確認され、比較例1〜4で得られた熱電変換材料(焼結体)はいずれも、Mg2Si相とMg2Sr相との2相共存状態であることが確認された。なお、比較例5で得られた熱電変換材料は3相であったが、焼結後12時間で風解したため、熱電変換材料として用いることが困難であることが確認された。

【0073】

【表1】

【0074】

また、Sr2Mg5Si4及び比較例1、6〜7で得られた熱電変換材料(焼結体)のXRDパターンを図7に示す。図7に示した結果から明らかなように、比較例6においては、SrMgSiの生成が確認できなかった。また、比較例7においては、Sr2Mg5Si4が生成されたことが確認されたが、得られた材料の表面にはクラックが多数生じており、熱電変換材料として用いることが困難であることが確認された。

【0075】

さらに、各実施例及び比較例で得られた熱電変換材料の試料密度(ρ)(g/cm3)を測定したところ、実施例1が1.77、実施例3が1.83、比較例1が1.71、比較例2が1.73、比較例3が1.81、比較例4が1.81であった。なお、比較例5で得られた熱電変換材料は焼結後12時間で風解したため、試料密度は測定できなかった。

【0076】

実施例1及び比較例1、3、4で得られた熱電変換材料について、熱拡散率(α)測定の結果を図8に示し、実施例1及び比較例1、3で得られた熱電変換材料について、定圧比熱(Cp)測定の結果を図9に、熱伝導率(κ)測定の結果を図10にそれぞれ示す。また、実施例1、3及び比較例1〜4で得られた熱電変換材料について、ゼーベック係数(S)測定の結果を図11に、電気伝導率(σ)測定の結果を図12に、及び、出力因子(PF)測定の結果を図13にそれぞれ示す。さらに、実施例3及び比較例8で得られた熱電変換材料について、ゼーベック係数(S)測定の結果を図14に、電気伝導率(σ)測定の結果を図15に、及び、出力因子(PF)測定の結果を図16にそれぞれ示す。

【0077】

図11に示した結果から明らかなように、実施例1、3で得られた本発明の熱電変換材料においては、ゼーベック係数(S)の値が正の値となり、得られた熱電変換材料がp型熱電変換材料であることが確認された。一方、比較例1〜4で得られた熱電変換材料のゼーベック係数(S)の値はいずれも負の値となり、得られた熱電変換材料はn型熱電変換材料であることが確認された。

【0078】

また、図8においてMg2Srが含有されることにより熱拡散率(α)が低下していることから明らかなように、Mg2Srの結晶がフォノン散乱因子として働いていることが確認された。さらに、Mg2Srが含有されることによって、図8〜図10に示した結果から明らかなように熱伝導率(κ)が低下することが確認され、図12に示した結果から明らかなように電気伝導率(σ)が向上することが確認された。

【0079】

また、図11〜図13に示した結果から明らかなように、実施例1、3により得られた本発明のp型熱電変換材料においては、ゼーベック係数(S)の絶対値及び電気伝導率(σ)の値が共に大きく、出力因子(PF)の値が十分に大きいことが確認された。特に、実施例3により得られた本発明のp型熱電変換材料においては、576℃(849K)における出力因子(PF)の値が1.27×10−3(W/K2m)であり、従来のMg−Si系のp型熱電変換材料において達成されたことのない高い値を示すことが確認された。また、実施例3により得られた本発明のp型熱電変換材料について、実施例1及び比較例3において得られた結果から換算される熱伝導率(κ)の値を用いて式:ZT=PFT/κ(式中、ZTは無次元性能指数、κは熱伝導率、PFは出力因子、Tは絶対温度(K)を示す)により無次元性能指数(ZT)の値を算出すると、ZT=0.36(κ=3)〜0.43(κ=2.5)(849K)となり、従来のMg−Si系のp型熱電変換材料において達成されたことのない高い値を示すことが確認された。

【0080】

さらに、図14〜図16に示した結果から明らかなように、比較例8においては、一定の温度範囲においては熱電変換材料がp型となることが確認されたが、電気伝導率(σ)及び出力因子(PF)の値がいずれも低く、十分な熱電性を備えていないことが確認された。

【産業上の利用可能性】

【0081】

以上説明したように、本発明によれば、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することが可能となる。

【0082】

また、本発明のp型熱電変換材料を備えるp型熱電変換素子を用いた熱電変換モジュールにおいては、p型熱電変換素子及びn型熱電変換素子の両方にMg−Si系の熱電変換材料からなる熱電変換素子を用いることができるため、急激な温度変化においても破壊が十分に抑制され、高温でも長時間性能を維持することが可能となる。従って、本発明のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールは、廃熱発電機や固体冷却器等にも応用することができ、非常に有用である。

【符号の説明】

【0083】

a…マグネシウム原子、b…ケイ素原子、c…式(1)中、Xで示される原子。

【技術分野】

【0001】

本発明は、p型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールに関する。

【背景技術】

【0002】

廃熱から電気エネルギーを得たり、通電により冷熱を得るための熱電変換モジュールに使用される熱電変換素子に用いられる熱電変換材料としては、ビスマス及びテルルからなるBi−Te系や、鉛及びテルルからなるPb−Te系の熱電変換材料が知られているが、これらを構成するビスマス、鉛及びテルルは毒性が強く環境負荷が大きいという問題や、高価であるために経済性が低下するという問題を有している。

【0003】

そこで、環境負荷が小さく安価で、且つ、単位重さ当たりの発電効率がよい熱電変換材料として、マグネシウム及びケイ素からなるMg−Si系の熱電変換材料の開発がなされている。例えば、Mg−Si系のn型熱電変換材料としては、非特許文献1においてMg2Si0.4Sn0.6及びMg2Si0.6Sn0.4が開示されており、Mg−Si系のp型熱電変換材料としては、非特許文献2においてMg2Si0.985Ag0.015等が、特許文献1においてCaMgSiがそれぞれ開示されている。しかしながら、従来、Mg−Si系の熱電変換材料においては、非特許文献1等に開示されているようなn型熱電変換材料ではある程度高い熱電性が達成されているものの、Mg−Si系のp型熱電変換材料においては、熱電性が未だ十分ではないという問題を有していた。一般に、前記熱電性は、式:ZT=S2σT/κ=PFT/κ(式中、ZTは無次元性能指数、Sはゼーベック係数、σは電気伝導率、κは熱伝導率、PFは出力因子、Tは絶対温度(K)を示す)で表わされるZT(無次元性能指数)又はPF(出力因子)により評価されるが、従来技術において最も高い熱電性を達成しているMg−Si系のp型熱電変換材料は、非特許文献2において開示されているMg2Si0.985Ag0.015であり、その熱電性は、530KにおけるPF値で0.5×10−3(mW・m−1K−2)と十分なものではなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−147261号公報

【非特許文献】

【0005】

【非特許文献1】V.K.Zaitsevら、Phys.Rev.、B74、2006年、045207−1〜045207−5頁

【非特許文献2】ニワら、Mater.Trans.、Vol.50、No.7、2009年、1725〜1729頁

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記課題に鑑みてなされたものであり、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、立方晶であるケイ化マグネシウム(Mg2Si)、及び六方晶である、ストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属(X)とマグネシウムとの化合物(Mg2X)を混合し、固相反応及び焼結せしめることによって、Mg2Siと、Mg2Xと、XMgSiとを特定の含有量で含有するMg−Si系のp型熱電変換材料を得ることができることを見出した。さらに、発明者らはこのp型熱電変換材料が十分に高い熱電性を備えることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明のp型熱電変換材料は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするものである。

【0009】

前記焼結体としては、前記Mg2Siからなる第1相と前記化合物(I)からなる第2相と前記化合物(II)からなる第3相とを含有する焼結体であることが好ましい。

【0010】

また、本発明の熱電変換素子及び本発明の熱電変換モジュールは、それぞれ前記p型熱電変換材料を備えることを特徴とするものである。

【0011】

本発明のp型熱電変換材料の製造方法は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・ (1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となり、前記化合物(I)の含有モル比(化合物(I)量/合計量b)が0.16〜0.35となるように混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を得る焼結工程と、

を含むことを特徴とするものである。

【0012】

本発明のp型熱電変換材料の製造方法としては、前記Mg2Si及び前記化合物(I)がそれぞれ平均粒子径50〜425μmの粉末であることが好ましい。また、本発明のp型熱電変換材料の製造方法としては、前記固相反応工程及び/又は前記焼結工程において、放電プラズマ焼結装置を用いることが好ましい。

【0013】

さらに、前記一般式(1)中のXがストロンチウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が800〜900℃であることが好ましく、前記一般式(1)中のXがバリウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が700〜800℃であることが好ましい。

【0014】

なお、本発明によって上記目的が達成されるようになる理由は必ずしも定かではないが、本発明者らは以下のように推察する。すなわち、本発明のp型熱電変換材料においては、立方晶であるケイ化マグネシウム(Mg2Si)と、特定のアルカリ土類金属及びマグネシウムからなる六方晶の化合物(Mg2X)とを含有し、さらに、前記Mg2Si及び前記Mg2Xとは異なる斜方晶の化合物(XMgSi)を含有するため、前記Mg2X及び前記XMgSiがフォノン散乱因子として働き、熱伝導率が低下する。従って、無次元性能指数(ZT)が大きくなり、高い熱電性が達成されるようになると本発明者らは推察する。

【0015】

また、本発明のp型熱電変換材料においては、前記Mg2Xの結晶及び前記化合物(XMgSi)を含有することによりアルカリ土類金属がホールキャリアのドーパントとして働くため、Mg2Siをp型に転移させることができ、ゼーベック係数を向上させることができる。さらに、金属である前記Mg2Xの存在により電気伝導率が向上するため、高い熱電性を備えるp型熱電変換材料が得られるようになると本発明者らは推察する。

【0016】

また、このように高い熱電性を備えるp型熱電変換材料からなる熱電変換素子は、特にp型熱電変換素子として従来のMg−Si系のn型熱電変換材料からなる熱電変換素子と組み合わせて用いることにより、p型熱電変換素子及びn型熱電変換素子の両方にMg−Si系の熱電変換材料を用いた熱電変換モジュールを得ることができる。前記熱電変換モジュールにおいては、両熱電変換素子が共にMg−Si系であって、熱膨張率が同程度の熱電変換材料からなるため、高温条件においても低温条件においてもp型熱電変換素子とn型熱電変換素子との膨張が同程度となり、急激な温度変化による破壊が抑制され、高温でも長時間性能を維持することが可能となる。

【発明の効果】

【0017】

本発明によれば、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明に用いられるMg2Siの立方晶構造(Fm3m)を示す模式図である。

【図2】本発明に用いられるMg2Xの六方晶構造(P63/mmc)を示す模式図である。

【図3】Mg−Si系の状態図である。

【図4】Mg−Sr系の状態図である。

【図5】Ba−Mg系の状態図である。

【図6】実施例及び比較例における放電プラズマ焼結装置における温度−時間条件を示すグラフである。

【図7】Sr2Mg5Si4及び比較例1、6〜7により得られた熱電変換材料のXRDパターンである。

【図8】実施例1及び比較例1、3、4により得られた熱電変換材料の熱拡散率(α)を示すグラフである。

【図9】実施例1及び比較例1、3により得られた熱電変換材料の定圧比熱(Cp)を示すグラフである。

【図10】実施例1及び比較例1、3により得られた熱電変換材料の熱伝導率(κ)を示すグラフである。

【図11】実施例1、3及び比較例1〜4により得られた熱電変換材料のゼーベック係数(S)を示すグラフである。

【図12】実施例1、3及び比較例1〜4により得られた熱電変換材料の電気伝導率(σ)を示すグラフである。

【図13】実施例1、3及び比較例1〜4により得られた熱電変換材料の出力因子(PF)を示すグラフである。

【図14】実施例3及び比較例8により得られた熱電変換材料のゼーベック係数(S)を示すグラフである。

【図15】実施例3及び比較例8により得られた熱電変換材料の電気伝導率(σ)を示すグラフである。

【図16】実施例3及び比較例8により得られた熱電変換材料の出力因子(PF)を示すグラフである。

【発明を実施するための形態】

【0019】

以下、図面を参照しながら本発明の好適な実施形態について詳細に説明する。なお、以下の説明及び図面中、同一又は相当する要素には同一の符号を付し、重複する説明は省略する。

【0020】

図1は本発明に係るMg2Siの立方晶構造(Fm-3m)を示す模式図であり、図2は本発明に係るMg2Xの六方晶構造(P63/mmc)を示す模式図である。また、図3はMg−Si系の状態図であり、図4はMg−Sr系の状態図であり、図5はBa−Mg系の状態図である。

【0021】

先ず、本発明のp型熱電変換材料について説明する。本発明のp型熱電変換材料は、

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなる焼結体を含有する。

【0022】

本発明に係るMg2Siは、立方晶構造であるケイ化マグネシウムである。前記立方晶構造とは、図1に示すようにFm-3mの結晶構造であって、マグネシウム原子(a)が(0,0,0)の原子位置に配置される面心立方格子を形成し、ケイ素原子(b)が(1/4,1/4,1/4)の原子位置に配置される構造であり、単位格子当たりのマグネシウム原子(Mg)とケイ素原子(Si)との個数比(Mg:Si)は2:1である。

【0023】

本発明に係る化合物(I)は、六方晶構造である。前記六方晶構造とは、図2に示すようにP63/mmcの結晶構造であって、マグネシウム原子(a)が(0,0,0.63)の原子位置に配置され、一般式(1)中のX原子(c)が(0.833,2x,0.25)の原子位置に配置される構造であり、単位格子当たりのマグネシウム原子(Mg)とX原子(X)との個数比(Mg:X)は2:1である。このような化合物(I)としては、前記六方晶構造であり、結晶格子や電子状態が互いに共通しているという観点から、前記一般式(1)中、Xはストロンチウム及びバリウムからなる群から選択される少なくとも1種のアルカリ土類金属である必要がある。これらの中でも、得られる熱電変換材料の耐水性及び熱電性がより向上するという観点から、前記Xとしては、ストロンチウムであることが特に好ましい。また、前記化合物(I)としては、1種を単独で用いても2種以上を組み合わせて用いてもよい。前記Mg2Siがこのような立方晶構造であり、前記化合物(I)がこのような六方晶構造であることにより、得られるp型熱電変換材料において高い熱電性が発揮される。

【0024】

本発明に係る化合物(II)は、前記Mg2Si及び前記化合物(I)とは異なる斜方晶の化合物である。前記式(2)中、Xはストロンチウム及びバリウムからなる群から選択される少なくとも1種のアルカリ土類金属を示す。これらの中でも、得られる熱電変換材料の耐水性及び熱電性がより向上するという観点から、前記Xとしては、ストロンチウムであることがより好ましい。また、前記化合物(II)としては、1種を単独で用いても2種以上を組み合わせて用いてもよい。

【0025】

さらに、本発明に係る焼結体としては、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2である必要がある。前記Mg2Siの含有モル比が前記下限未満の場合には、焼結体が風解してしまい、他方、前記上限を超える場合には、熱電変換材料がp型とならない。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記Mg2Siの含有モル比としては、0.01〜0.2であることが好ましい。

【0026】

さらに、本発明に係る焼結体としては、前記合計量aに対する前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99である必要がある。前記化合物(I)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(I)の含有モル比としては、0.65〜0.97であることが好ましい。

【0027】

さらに、本発明に係る焼結体としては、前記合計量aに対する前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である必要がある。前記化合物(II)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(II)の含有モル比としては、0.02〜0.15であることが好ましい。

【0028】

本発明に係る焼結体としては、前記Mg2Si、前記化合物(I)及び前記化合物(II)の他に、出発原料、製造工程等に起因する不可避的な不純物を含有していてもよいが、熱電変換材料の熱電性がより向上するという観点から、前記Mg2Siと前記化合物(I)と前記化合物(II)との合計含有量が焼結体の全質量に対して95質量%以上であることが好ましい。

【0029】

本発明に係る焼結体としては、前記Mg2Siからなる第1相及び前記化合物(I)からなる第2相を含有する焼結体(a1)と、前記化合物(II)からなる第3相を含有する焼結体(a2)との混合物であってもよいが、機械的強度がより向上する傾向にあるという観点から、前記第1相と前記第2相と前記第3相とを含有する焼結体(a3)であることが好ましい。

【0030】

前記焼結体(a1)は、前記第1相及び前記第2相の2相が共存している焼結体であり、前記焼結体(a2)は、前記第1相の単相の焼結体である。前記焼結体(a1)においては、前記第1相におけるMg2Siと前記第2相における前記化合物(I)とのモル比(Mg2Si:化合物(I))が0.005:0.99〜0.2:0.65の範囲であることが好ましく、0.01:0.95〜0.2:0.65の範囲にあることがより好ましい。また、前記第1相、前記第2相及び前記第3相としては、それぞれ、出発原料、製造工程等に起因する不可避的な不純物を含有していてもよいが、これらを含有する場合は、各相の総質量に対してそれぞれ5質量%以下であることが好ましい。

【0031】

本発明に係る焼結体が前記焼結体(a1)と前記焼結体(a2)との混合物である場合において、その混合比としては、前記Mg2Si、前記化合物(I)、及び前記化合物(II)の前記含有モル比をそれぞれ満たしていればよく、製造条件により適宜調整することができる。前記焼結体(a1)の含有量が多い場合には熱伝導性が向上する傾向にあり、前記焼結体(a2)の含有量が多い場合には電気伝導性が向上する傾向にあるため、これらのバランスをとるという観点からは、前記焼結体(a1)と前記焼結体(a2)との混合比(a1:a2)としては、質量比で0.8:0.2〜0.995:0.005の範囲にあることが好ましく、0.8:0.2〜0.99:0.01の範囲にあることがより好ましい。

【0032】

前記焼結体(a3)は、前記第1相と前記第2相と前記第3相との3相が共存している焼結体である。このような焼結体(a3)においては、前記第1相におけるMg2Siと前記第2相における前記化合物(I)と前記第3相における前記化合物(II)とのモル比(Mg2Si:化合物(I):化合物(II))が0.005〜0.2:0.65〜0.99:0.005〜0.15の範囲であることが好ましく、0.01〜0.2:0.65〜0.97:0.02〜0.15の範囲にあることがより好ましい。

【0033】

なお、本発明において、このような焼結体(a1)、焼結体(a2)、焼結体(a3)及びこれらの混合物の組成は、X線回折分析によりそれぞれの結晶に相当するXRDピークが含まれていることによって確認することができる。また、前記Mg2Si、前記化合物(I)及び前記化合物(II)の含有モル比は、X線回折分析によりそれぞれの結晶に相当するXRDピークを測定し、Jana2000(Rietveld解析プログラム)を用いて、熱電変換材料に含有されるMg2Si、前記化合物(I)、前記化合物(II)の合計モル数を1とし、そのうちの各化合物の含有比率から求めることができる。

【0034】

本発明のp型熱電変換材料としては、前記Mg2Siと前記化合物(I)と前記化合物(II)とからなる焼結体に加えて、さらに、本発明の目的を阻害しない範囲において、出発原料、製造工程等に起因する不可避的な不純物やn型熱電変換材料、及び、熱伝導率を下げる目的でジルコニアやPMMA等を含有していてもよい。これらを含有する場合は、p型熱電変換材料の総質量に対して5質量%以下であることが好ましい。

【0035】

次いで、本発明の熱電変換素子及び熱電変換モジュールについて説明する。本発明の熱電変換素子及び熱電変換モジュールは、それぞれ本発明のp型熱電変換材料を備えることを特徴とするものである。

【0036】

本発明の熱電変換素子としては、本発明のp型熱電変換材料を備えていればよく、特に制限されず、目的に応じて適宜任意の形状や構造を採用することができ、拡散防止、酸化防止、防水等の表面処理を施されていてもよい。また、本発明の熱電変換素子としては、さらに出発原料、製造工程等に起因する不可避的な不純物やn型熱電変換材料、及び、熱伝導率を下げる目的でジルコニアやPMMA等を含有していてもよい。本発明の熱変換素子としては、p型であることが好ましいが、前記n型熱電変換材料を含有する場合には、その種類及び含有量を調整することにより、本発明の熱変換素子をn型熱電変換素子とすることもできる。

【0037】

本発明の熱電変換モジュールとしては、本発明のp型熱電変換材料を備えた前記本発明の熱電変換素子を備えていればよく、特に制限されず、例えば、本発明の熱電変換素子をp型熱電変換素子として用い、n型熱電変換素子と共に導電性基板等で接合して電極を取り付けた構成のものや、p型熱電変換素子のみで構成されたユニレッグ型の構成のもの等が挙げられる。前記n型熱電変換素子としては、特に制限されず、目的に応じて適宜採用することができ、例えば、Bi−Te系、Pb−Te系、Mg−Si系のn型熱電変換材料からなるものを用いることができる。これらの中でも、本発明の熱電変換素子と組み合わせて用いた場合に熱膨張率が近いために温度変化による破壊に強く、高温でも長時間性能を維持することができる熱電変換モジュールが得られるという観点から、Mg−Si系のn型熱電変換材料からなる熱電変換素子を用いることが好ましい。前記Mg−Si系のn型熱電変換材料としては、Mg2Si、非特許文献1に記載されているMg2Si1−wSnw、(0.4≦w≦0.8)等が挙げられる。また、本発明のp型熱電変換材料と同様の組成により調製できるという観点、及び、熱膨張率をp型熱電変換材料と同程度にするという観点から、前記Mg2Siと、前記一般式(1)で表わされる化合物とからなるn型熱電変換材料を用いることが好ましい。

【0038】

本発明の熱電変換素子は、前記本発明のp型熱電変換材料を備えるため、環境負荷が小さく安価で、且つ、高い熱電性を備える。さらに、本発明の熱電変換素子をp型として、Mg−Si系のn型熱電変換材料からなるn型熱電変換素子と組み合わせて用いることにより、急激な温度変化においても破壊に強く、高温でも長時間性能を維持することができる熱電変換モジュールを提供することが可能となる。

【0039】

次いで、本発明のp型熱電変換材料の製造方法について説明する。本発明のp型熱電変換材料の製造方法は、

Mg2Siと、前記化合物(I)とを混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、前記化合物(II)とからなる前記焼結体を得る焼結工程と、を含むことを特徴とするものであり、このような方法により、前記本発明のp型熱電変換材料を得ることができる。

【0040】

本発明に係る混合工程とは、前記Mg2Si及び前記化合物(I)を混合して混合材料を得る工程である。

【0041】

本発明に用いられるMg2Si及び前記化合物(I)としては、前記本発明のp型熱電変換材料において述べた通りである。また、前記Mg2Si及び前記化合物(I)としては、混合が容易であり、均一に混合することができるという観点から、それぞれ粉末であることが好ましい。このような粉末の平均粒子径としては、それぞれ50〜425μmの範囲であることが好ましく、それぞれ50〜150μmの範囲であることがより好ましい。前記平均粒子径が前記下限未満では得られるp型熱電変換材料の電気伝導率が低くなる傾向にあり、他方、前記上限を超えると得られるp型熱電変換材料の熱伝導率が高くなる傾向にある。なお、本発明において、前記Mg2Si及び前記化合物(I)の粉末の平均粒子径は光学顕微鏡、走査電子顕微鏡により測定される。

【0042】

また、本発明に係る混合工程においては、前記Mg2Siと前記化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となるように混合することが必要である。前記Mg2Siの含有モル比が前記下限未満の場合には焼結体が風解してしまい、他方、前記上限を超える場合には、熱電変換材料がp型とならない。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記Mg2Siの含有モル比としては、0.65〜0.8であることが好ましい。

【0043】

さらに、本発明に係る混合工程においては、前記合計量bに対する前記化合物(I)の含有モル比(化合物量/合計量b)を0.16〜0.35とすることも必要である。前記化合物(I)の含有モル比が前記下限未満の場合には、熱電変換材料がp型とならない。他方、前記上限を超える場合には、焼結体が風解してしまう。また、熱電変換材料の熱電性がより向上する傾向にあるという観点から、前記化合物(I)の含有モル比としては、0.2〜0.35であることが好ましい。

【0044】

また、前記混合材料としては、出発原料等に起因する不可避的な不純物を含有していてもよいが、これらを含有する場合は、混合材料の総質量に対して、5質量%以下であることが好ましい。

【0045】

前記混合方法としては、特に制限されず、適宜任意の混合方法を採用することができ、乾式、湿式のいずれの方法を採用してもよく、例えば、乳鉢、ボールミル、メカニカルミリング等を用いた混合方法が挙げられるが、混合が簡便であるという観点から、乳鉢を用いた混合が好ましい。

【0046】

本発明における固相反応工程とは、前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる工程である。本発明において、前記固相反応とは、前記Mg2Si及び前記化合物(I)の結晶体を溶融することなく、結晶粒子を成長せしめ、且つ、前記Mg2Si及び前記化合物(I)を固溶せしめる反応である。

【0047】

前記固相反応工程としては、前記混合材料の酸化や爆発を防ぐという観点から、反応を不活性ガス雰囲気下又は真空中で行う。前記不活性ガスとしては、窒素ガス、アルゴンガス等が挙げられる。前記真空条件としては、300Pa以下であることが好ましい。

【0048】

前記固相反応工程における圧力条件としては、10〜30MPaであることが必要である。圧力条件が前記下限未満では、材料の結晶粒子が十分に成長せず、他方、前記上限を超えると前記焼結工程終了後に得られる焼結体が粉砕し易くなる。また、結晶粒子がより成長し易く、より強度の強い焼結体が得られるという観点から、前記圧力条件としては、15〜25MPaであることが好ましい。本発明のp型熱電変換材料の製造方法においては、固相反応工程における圧力条件がこのように低い範囲にあるため、粉砕しにくく安定な焼結体を得ることができる。

【0049】

前記固相反応工程における温度条件は、図3〜5に示す前記Mg2Si及び前記化合物(I)のそれぞれの状態図及び融点から決定され、450〜750℃である。温度条件が前記下限未満では、材料の結晶粒子が十分に成長せず、他方、前記上限を超えると液相が生ずるため、固相反応が十分に進まない。また、結晶粒子がより成長し易く、固相反応が十分に進行するという観点から、前記温度条件としては、500〜600℃であることが好ましい。

【0050】

前記固相反応工程における反応時間としては、5〜60分間であることが好ましく、10〜30分間であることがより好ましい。反応時間が前記下限未満では、前記焼結工程終了後に得られる焼結体が粉砕し易くなる傾向にあり、他方、前記上限を超えても反応率は向上せず、また、反応に用いる装置等に負担がかかり、経済性が低下する傾向にある。

【0051】

本発明の焼結工程は、前記固相反応後の混合材料を不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて前記Mg2Siと前記化合物(I)と前記化合物(II)とからなる焼結体を得る工程である。本発明においては、このように固相反応工程と焼結工程とを分けて2段階の反応をさせることにより、高い熱電性を備えるMg−Si系のp型熱電変換材料を得ることができる。

【0052】

前記焼結工程としては、前記固相反応工程と同様の観点から、反応を不活性ガス雰囲気下又は真空中で行う。このような不活性ガス及び真空条件としては、前記固相反応工程において述べた通りである。

【0053】

前記焼結工程における圧力条件としては、20〜50MPaであることが必要である。圧力条件が前記下限未満では焼結密度が低くなり、他方、前記上限を超えると得られる焼結体が粉砕し易くなる。また、より焼結密度が高く、より強度の強い焼結体を得ることができるという観点から、前記圧力条件としては、25〜35MPaであることが好ましい。本発明のp型熱電変換材料の製造方法においては、焼結工程における圧力条件がこのように低い範囲にあるため、粉砕しにくく安定な焼結体を得ることができる。

【0054】

前記焼結工程における温度条件は、図3〜5に示す前記Mg2Si及び前記一般式(1)で表わされる化合物のそれぞれの状態図及び融点から決定され、700〜900℃である。温度条件が前記下限未満では、液相が生じないため焼結が進まず、他方、前記上限を超えると組成ずれが起こり、p型熱電変換材料を得ることができない。また、焼結が十分に進行するという観点から、前記温度条件としては、前記一般式(1)中のXがストロンチウムであるときは、800〜900℃であることが好ましく、前記一般式(1)中のXがバリウムであるときは、700〜800℃であることが好ましい。

【0055】

前記焼結工程における反応時間としては、5〜60分間であることが好ましく、10〜30分間であることがより好ましい。反応時間が前記未満では材料の粒子が十分に成長しない傾向にあり、前記上限を超えても反応率は向上せず、また、反応に用いる装置等に負担がかかり、経済性が低下する傾向にある。

【0056】

本発明においては、前記固相反応工程及び前記焼結工程により、前記本発明に係る焼結体を得ることができ、このような焼結体を含有する熱電変換材料は高い熱電性を備えるp型の熱電変換材料となる。また、このような前記固相反応工程及び前記焼結工程において、不活性ガス雰囲気、真空条件、圧力条件、温度条件及び時間は、それぞれ適宜公知の方法により制御することができるが、これらの条件の制御が容易で、直径10〜60mmの様々な大きさの焼結体を簡便に得ることができるという観点から、前記固相反応工程及び/又は前記焼結工程においては放電プラズマ焼結装置を用いることが好ましい。

【実施例】

【0057】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。なお、各実施例及び比較例により得られた熱電変換材料について、それぞれ以下の測定を行った。

【0058】

(X線回折(XRD)測定)

得られた熱電変換材料を粉砕して混合した後、アピエゾングリースを用いて平面ガラス基板上に接着させて無配向の試料とした。得られた試料について、X線回折装置(RAD−C(リガク製)、測定条件:CuKα線源;出力40kV、20mA;測定範囲20°〜70°において2°/minのスキャンスピード;指数付にはRietan−FPを使用した)を用いてX線回折ピークを測定した。また、Jana2000(Rietveld解析プログラム)を用いて熱電変換材料(焼結体)に含有されるMg2Si、前記一般式(1)で表わされる化合物(I)、前記一般式(2)で表わされる化合物(II)の合計モル数を1として、そのうちの各化合物の含有比率から、各焼結体の組成を各化合物の含有モル比(各化合物量(モル)/{Mg2Si、化合物(I)、化合物(II)の合計量(モル)})で求めた。

【0059】

(熱伝導率測定)

熱伝導率(κ)は、式:

κ(W/mK)=ρ(g/cm3)×α(cm2/sec)×Cp(J/g・K)

(式中、ρは試料密度、αは熱拡散率、Cpは定圧比熱を示す)

により算出した。式中の各値は、得られた熱電変換材料を10mm×10mm×2mmの板状にカットして試料とし、以下の方法により測定した。

<試料密度(ρ)>

マイクロメーターにより測定した寸法から試料体積を求め、前記試料体積を電子天秤で測定した試料質量で割ることにより試料密度(ρ)を測定した。

<熱拡散率(α)>

レーザーフラッシュ法(装置:TC−7000(ULVAC製);真空中(1×10−3Pa);温度範囲:室温(25℃)〜427℃(700K))により熱拡散率(α)を測定した。

<定圧比熱(Cp)>

示差走査熱量測定法(装置:DSC8230(リガク製)、測定条件:大気中;温度範囲:室温(25℃)〜427℃(700K))により定圧比熱(Cp)を測定した。

【0060】

(出力因子測定)

出力因子(PF)は、式:

PF(W/K2m)={S(μV/K)}2×σ(S/cm)

(式中、Sはゼーベック係数、σは電気伝導率を示す)

により算出した。式中の各値は、得られた熱電変換材料を2mm×2mm×5mmの直方体状に加工して試料とし、以下の方法により測定した。

<ゼーベック係数(S)>

温度差起電力法(装置:RZ2001i(オザワ科学製)、測定条件:真空中(1×10−1Pa);温度範囲:室温(25℃)〜527℃(800K))によりゼーベック係数(S)を測定した。

<電気伝導率(σ)>

直流四端子法(装置:RZ2001i(オザワ科学製)、測定条件:真空中(1×10−1Pa);温度範囲:室温(25℃)〜527℃(800K))により電気伝導率(σ)を測定した。

【0061】

(実施例1)

先ず、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.8:0.2となるように、Mg2Si(0.08モル、平均粒子径100μm)及びMg2Sr(0.02モル、平均粒子径100μm)を秤量してアルミナ乳鉢とアルミナ乳棒により混合し、得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が20MPa、温度条件が600℃(873K)において20分間固相反応せしめた。次いで、固相反応せしめた混合材料をそのまま真空中(150Pa)、圧力条件が30MPa、温度条件が800℃(1073K)において20分間焼結せしめて、焼結体を得た。このときの放電プラズマ焼結装置における温度−時間条件を図6に示す。得られた焼結体を熱電変換材料とした。

【0062】

(実施例2)

Mg2Siを0.075モル、Mg2Srを0.025モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.75:0.25となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0063】

(実施例3)

Mg2Siを0.07モル、Mg2Srを0.03モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.7:0.3となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0064】

(比較例1)

Mg2Siを0.1モルとし、Mg2Srを用いず、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が1:0となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0065】

(比較例2)

Mg2Siを0.095モル、Mg2Srを0.005モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.95:0.05となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0066】

(比較例3)

Mg2Siを0.09モル、Mg2Srを0.01モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.9:0.1となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0067】

(比較例4)

Mg2Siを0.085モル、Mg2Srを0.015モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.85:0.15となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0068】

(比較例5)

Mg2Siを0.065モル、Mg2Srを0.035モルとし、Mg2SiとMg2Srとのモル比(Mg2Si:Mg2Sr)が0.65:0.35となるようにしたこと以外は実施例1と同様にして熱電変換材料を得た。

【0069】

(比較例6)

実施例1と同様にして得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が20MPa、温度条件が650℃(923K)において20分間加熱した。混合材料は加熱後においても粉体のままで焼結体は得られなかったが、この粉体を熱電変換材料として各測定に用いた。

【0070】

(比較例7)

実施例1と同様にして得られた混合材料を放電プラズマ焼結装置(装置:SPS−511S(住友石炭鉱業株式会社製))を用いて、真空中(150Pa)、圧力条件が30MPa、温度条件が850℃(1123K)において20分間加熱し、得られた焼結体を熱電変換材料とした。

【0071】

(比較例8)

Mg2Sr0.03モルに代えてMg2Caを0.03モル用い、Mg2SiとMg2Caとのモル比(Mg2Si:Mg2Ca)が0.7:0.3となるようにしたこと以外は実施例3と同様にして熱電変換材料を得た。

【0072】

実施例及び比較例で得られた熱電変換材料及びMg2Sr、Sr2Mg5Si4について、X線回折(XRD)測定を行った。実施例1〜3及び比較例1〜4において求めた各焼結体の組成を混合材料の組成と併せて表1に示す。表1に示した結果から明らかなように、実施例1〜3で得られた熱電変換材料(焼結体)にはいずれもMg2Si、Mg2Sr及びSrMgSiが含有されていることが確認された。また、XRDの測定結果より、実施例1〜3で得られた熱電変換材料(焼結体)はいずれも、Mg2Si相とMg2Sr相とSrMgSi相との3相共存状態であることが確認され、比較例1〜4で得られた熱電変換材料(焼結体)はいずれも、Mg2Si相とMg2Sr相との2相共存状態であることが確認された。なお、比較例5で得られた熱電変換材料は3相であったが、焼結後12時間で風解したため、熱電変換材料として用いることが困難であることが確認された。

【0073】

【表1】

【0074】

また、Sr2Mg5Si4及び比較例1、6〜7で得られた熱電変換材料(焼結体)のXRDパターンを図7に示す。図7に示した結果から明らかなように、比較例6においては、SrMgSiの生成が確認できなかった。また、比較例7においては、Sr2Mg5Si4が生成されたことが確認されたが、得られた材料の表面にはクラックが多数生じており、熱電変換材料として用いることが困難であることが確認された。

【0075】

さらに、各実施例及び比較例で得られた熱電変換材料の試料密度(ρ)(g/cm3)を測定したところ、実施例1が1.77、実施例3が1.83、比較例1が1.71、比較例2が1.73、比較例3が1.81、比較例4が1.81であった。なお、比較例5で得られた熱電変換材料は焼結後12時間で風解したため、試料密度は測定できなかった。

【0076】

実施例1及び比較例1、3、4で得られた熱電変換材料について、熱拡散率(α)測定の結果を図8に示し、実施例1及び比較例1、3で得られた熱電変換材料について、定圧比熱(Cp)測定の結果を図9に、熱伝導率(κ)測定の結果を図10にそれぞれ示す。また、実施例1、3及び比較例1〜4で得られた熱電変換材料について、ゼーベック係数(S)測定の結果を図11に、電気伝導率(σ)測定の結果を図12に、及び、出力因子(PF)測定の結果を図13にそれぞれ示す。さらに、実施例3及び比較例8で得られた熱電変換材料について、ゼーベック係数(S)測定の結果を図14に、電気伝導率(σ)測定の結果を図15に、及び、出力因子(PF)測定の結果を図16にそれぞれ示す。

【0077】

図11に示した結果から明らかなように、実施例1、3で得られた本発明の熱電変換材料においては、ゼーベック係数(S)の値が正の値となり、得られた熱電変換材料がp型熱電変換材料であることが確認された。一方、比較例1〜4で得られた熱電変換材料のゼーベック係数(S)の値はいずれも負の値となり、得られた熱電変換材料はn型熱電変換材料であることが確認された。

【0078】

また、図8においてMg2Srが含有されることにより熱拡散率(α)が低下していることから明らかなように、Mg2Srの結晶がフォノン散乱因子として働いていることが確認された。さらに、Mg2Srが含有されることによって、図8〜図10に示した結果から明らかなように熱伝導率(κ)が低下することが確認され、図12に示した結果から明らかなように電気伝導率(σ)が向上することが確認された。

【0079】

また、図11〜図13に示した結果から明らかなように、実施例1、3により得られた本発明のp型熱電変換材料においては、ゼーベック係数(S)の絶対値及び電気伝導率(σ)の値が共に大きく、出力因子(PF)の値が十分に大きいことが確認された。特に、実施例3により得られた本発明のp型熱電変換材料においては、576℃(849K)における出力因子(PF)の値が1.27×10−3(W/K2m)であり、従来のMg−Si系のp型熱電変換材料において達成されたことのない高い値を示すことが確認された。また、実施例3により得られた本発明のp型熱電変換材料について、実施例1及び比較例3において得られた結果から換算される熱伝導率(κ)の値を用いて式:ZT=PFT/κ(式中、ZTは無次元性能指数、κは熱伝導率、PFは出力因子、Tは絶対温度(K)を示す)により無次元性能指数(ZT)の値を算出すると、ZT=0.36(κ=3)〜0.43(κ=2.5)(849K)となり、従来のMg−Si系のp型熱電変換材料において達成されたことのない高い値を示すことが確認された。

【0080】

さらに、図14〜図16に示した結果から明らかなように、比較例8においては、一定の温度範囲においては熱電変換材料がp型となることが確認されたが、電気伝導率(σ)及び出力因子(PF)の値がいずれも低く、十分な熱電性を備えていないことが確認された。

【産業上の利用可能性】

【0081】

以上説明したように、本発明によれば、高い熱電性を備えるMg−Si系のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールを提供することが可能となる。

【0082】

また、本発明のp型熱電変換材料を備えるp型熱電変換素子を用いた熱電変換モジュールにおいては、p型熱電変換素子及びn型熱電変換素子の両方にMg−Si系の熱電変換材料からなる熱電変換素子を用いることができるため、急激な温度変化においても破壊が十分に抑制され、高温でも長時間性能を維持することが可能となる。従って、本発明のp型熱電変換材料及びその製造方法、並びに、熱電変換素子及び熱電変換モジュールは、廃熱発電機や固体冷却器等にも応用することができ、非常に有用である。

【符号の説明】

【0083】

a…マグネシウム原子、b…ケイ素原子、c…式(1)中、Xで示される原子。

【特許請求の範囲】

【請求項1】

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするp型熱電変換材料。

【請求項2】

前記焼結体が、前記Mg2Siからなる第1相と前記化合物(I)からなる第2相と前記化合物(II)からなる第3相とを含有する焼結体であることを特徴とする請求項1に記載のp型熱電変換材料。

【請求項3】

請求項1又は2に記載のp型熱電変換材料を備えることを特徴とする熱電変換素子。

【請求項4】

請求項1又は2に記載のp型熱電変換材料を備えることを特徴とする熱電変換モジュール。

【請求項5】

Mg2Siと、下記一般式(1):

Mg2X ・・・・ (1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となり、前記化合物(I)の含有モル比(化合物(I)量/合計量b)が0.16〜0.35となるように混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を得る焼結工程と、

を含むことを特徴とするp型熱電変換材料の製造方法。

【請求項6】

前記Mg2Si及び前記化合物(I)がそれぞれ平均粒子径50〜425μmの粉末であることを特徴とする請求項5に記載のp型熱電変換材料の製造方法。

【請求項7】

前記固相反応工程及び/又は前記焼結工程において、放電プラズマ焼結装置を用いることを特徴とする請求項5又は6に記載のp型熱電変換材料の製造方法。

【請求項8】

前記一般式(1)中のXがストロンチウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が800〜900℃であることを特徴とする請求項5〜7のうちのいずれか一項に記載のp型熱電変換材料の製造方法。

【請求項9】

前記一般式(1)中のXがバリウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が700〜800℃であることを特徴とする請求項5〜7のうちのいずれか一項に記載のp型熱電変換材料の製造方法。

【請求項1】

Mg2Siと、下記一般式(1):

Mg2X ・・・・(1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を含有することを特徴とするp型熱電変換材料。

【請求項2】

前記焼結体が、前記Mg2Siからなる第1相と前記化合物(I)からなる第2相と前記化合物(II)からなる第3相とを含有する焼結体であることを特徴とする請求項1に記載のp型熱電変換材料。

【請求項3】

請求項1又は2に記載のp型熱電変換材料を備えることを特徴とする熱電変換素子。

【請求項4】

請求項1又は2に記載のp型熱電変換材料を備えることを特徴とする熱電変換モジュール。

【請求項5】

Mg2Siと、下記一般式(1):

Mg2X ・・・・ (1)

[式(1)中、Xはストロンチウム及びバリウムからなる群から選択されるアルカリ土類金属を示す。]

で表わされる化合物(I)とを、前記Mg2Siと前記化合物(I)との合計量(合計量b)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量b)が0.65〜0.84となり、前記化合物(I)の含有モル比(化合物(I)量/合計量b)が0.16〜0.35となるように混合して混合材料を得る混合工程と、

前記混合材料を、不活性ガス雰囲気下又は真空中で、10〜30MPaの圧力条件及び450〜750℃の温度条件で固相反応せしめる固相反応工程と、

前記固相反応後の混合材料を、不活性ガス雰囲気下又は真空中で、20〜50MPaの圧力条件及び700〜900℃の温度条件で焼結せしめて、前記Mg2Siと、前記化合物(I)と、下記一般式(2):

XMgSi ・・・(2)

[式(2)中、Xは式(1)中のXと同義である。]

で表わされる化合物(II)とからなり、

前記Mg2Siと前記化合物(I)と前記化合物(II)との合計量(合計量a)に対する前記Mg2Siの含有モル比(Mg2Si量/合計量a)が0.005〜0.2であり、前記化合物(I)の含有モル比(化合物(I)量/合計量a)が0.65〜0.99であり、前記化合物(II)の含有モル比(化合物(II)量/合計量a)が0.005〜0.15である焼結体を得る焼結工程と、

を含むことを特徴とするp型熱電変換材料の製造方法。

【請求項6】

前記Mg2Si及び前記化合物(I)がそれぞれ平均粒子径50〜425μmの粉末であることを特徴とする請求項5に記載のp型熱電変換材料の製造方法。

【請求項7】

前記固相反応工程及び/又は前記焼結工程において、放電プラズマ焼結装置を用いることを特徴とする請求項5又は6に記載のp型熱電変換材料の製造方法。

【請求項8】

前記一般式(1)中のXがストロンチウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が800〜900℃であることを特徴とする請求項5〜7のうちのいずれか一項に記載のp型熱電変換材料の製造方法。

【請求項9】

前記一般式(1)中のXがバリウムであるとき、前記固相反応工程における温度条件が500〜600℃であり、前記焼結工程における温度条件が700〜800℃であることを特徴とする請求項5〜7のうちのいずれか一項に記載のp型熱電変換材料の製造方法。

【図3】

【図4】

【図5】

【図6】

【図1】

【図2】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図4】

【図5】

【図6】

【図1】

【図2】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−129516(P2012−129516A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−255852(P2011−255852)

【出願日】平成23年11月24日(2011.11.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省中小企業庁 戦略的基盤技術高度化支援事業 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度 経済産業省中小企業庁 戦略的基盤技術高度化支援事業 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(504157024)国立大学法人東北大学 (2,297)

【Fターム(参考)】

[ Back to top ]