株式会社神戸製鋼所により出願された特許

5,671 - 5,680 / 5,860

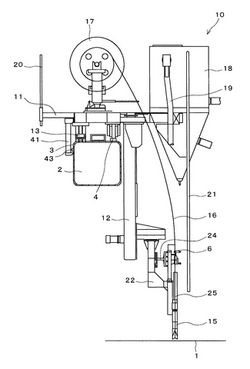

溶接機の走行装置

【課題】 溶接機ビームに偏芯して吊り下げられた溶接台車を確実且つ安定に支持して正確な溶接を行うことができ、加工工程数及び加工費を低減することができる溶接機の走行装置を提供する。

【解決手段】 水平に設けられた溶接機ビーム2と、溶接機ビーム2に偏芯して走行可能に支持された溶接台車10と、溶接台車10に固定された溶接ノズル15とを有し、溶接機ビーム2はその上面に長さ方向に沿って平行に設けられた各1個の直動ベアリングレール3と直線歯車ラック4とを有し、溶接台車10は溶接機ビーム2上面の直動ベアリングレール3に係合する直動ベアリング13と、直線歯車ラック4の歯型に係合するピニオン32と、直線歯車ラック4に沿った上部平面上を転動する車輪14とを有し、溶接台車10の台車本体12が溶接機ビーム2における直動ベアリングレール3に近接する側面とは反対側の側面に沿って吊り下げ支持されている。

(もっと読む)

ガラス状炭素製屈曲パイプ及びその製造方法

【課題】 簡易に製造することができて、量産性に優れたガラス状炭素製屈曲パイプ及びその製造方法を提供すること。

【解決手段】 継ぎ目のない屈曲部を有することを特徴とするガラス状炭素製屈曲パイプである。また、継ぎ目のない屈曲部を有するガラス状炭素製屈曲パイプの製造方法であって、熱硬化性樹脂を成形して直管の熱硬化性樹脂製パイプを得る工程と、この直管の熱硬化性樹脂製パイプに、その屈曲すべき部分を加熱した状態で曲げ力を加えて塑性変形させることにより屈曲部を形成し、屈曲部を有する熱硬化性樹脂製屈曲パイプを得る工程と、得られた熱硬化性樹脂製屈曲パイプを炭素化する工程と、を含むことを特徴とするガラス状炭素製屈曲パイプの製造方法である。

(もっと読む)

OPCドラムの製造方法

【課題】 電解複合研磨後のアルミニウム合金円筒管1の表面に付着した異物を除去し、感光膜を塗工したときに塗工欠陥が発生するのを防止し、OPCドラム製品の歩留まりを向上させる。

【解決手段】 円筒管1の抜き出し経路の近傍に払拭体15を配置し、電解複合研磨後に円筒管1を装置から抜き出す際、柔軟で吸水性のある払拭体15を円筒管1の表面に接触させ、円筒体1の軸方向全長にわたって異物を払拭する。払拭体15は一対の分割体16,17からなり、各分割体16,17は集合及び分離可能で、集合したとき円弧状のくぼみ面16a,17aが合わさって円形の払拭穴を構成する。円筒体1の外周面は払拭穴の内周面に接触した状態で、該払拭穴を通過する。

(もっと読む)

ルイサイトの無害化処理法

【課題】 ルイサイトをアルカリ溶液と接触させることにより分解して無害化する際に、発生するアセチレンガスによる爆発を回避して安全に処理できる方法を確立すること。

【解決手段】 アルカリ溶液が存在する反応器へ希釈ガスと共にルイサイトを送って反応させ、ルイサイトを無害化する方法において、上記反応器へのルイサイトの供給速度をF(kg/h)、希釈ガスの供給速度をV(Nm3/h)としたとき、これらFとVが下記(1)式の関係を満たす様に制御する。

V>4.21×F……(1)

(もっと読む)

圧延材のオンライン加速冷却装置及びオンライン加速冷却方法

【課題】熱間圧延された圧延材の上下面での冷却状態を全長に亘って略同一とすることで、圧延材の形状を全長に亘り均一とする。

【解決手段】冷却装置2へ搬入される前の段階で圧延材Wの前方へ厚み及び幅が同一のダミー部材15を供給し、この圧延材Wのトップ部を疑似的に前方へ延長させた状態で冷却装置2を通過させる。

(もっと読む)

耐ヒートクラック性に優れた高Cr鋳鉄およびその熱処理方法

【課題】 衝撃を伴うヒートサイクルを受ける耐摩耗部材用の、耐ヒートクラック性に優れた高Cr鋳鉄およびその熱処理方法を提供する。

【解決手段】 質量%で、C:2.5〜3.5%、Si:0.2〜1.0%、Mn:0.6〜2.0%、Cr:11〜22%、Mo:1.0〜3.0%、N:0.01〜0.15%、を含有し、残部がFe及び不可避的不純物からなる高Cr鋳鉄であって、CrとCの含有量の比Cr/Cを4.5〜6.5の範囲とするとともに、MnとMoの含有量の積Mn*Moを1.8〜2.5の範囲とし、この高Cr鋳鉄の焼入れ時の表面の冷却速度を5℃/sec以下とすることによって、組織中の残留γを体積率で30%以下とし、耐ヒートクラック性を向上させる。

(もっと読む)

高強度鋼板の成形方法および成形装置

【課題】 高強度鋼板を素材として、フランジ付きチャネル部品を成形する際に、形状凍結性を確保して形状不良を防止し、所要の成品寸法精度を実現できる、高強度鋼板の簡便な成形方法および成形装置を提供すことである。

【解決手段】 パンチ1と、ダイ2と、ブランクホルダー3からなるプレス成形用金型で、凹部4をブランクホルダー3に、段差5をダイ2にそれぞれ設け、この凹部4内に転動曲げ部材6を配置し、この転動曲げ部材6とダイ2の間に被成形板Bを挟んでパンチ1を前進させる成形行程で、前記凹部4内で被成形板Bに曲げ部7を形成し、被成形板Bの縦壁部Uの張力を増加させて成形品の残留応力分布を一様化し、所定の寸法精度を確保するようにしたのである。このようにすれば、簡便な機構で寸法精度が良好なフランジ付きチャネル部品を製造することができる。

(もっと読む)

樹脂被覆包装容器用アルミニウム合金板及びその製造方法

【課題】 樹脂被覆の際の熱処理後の強度(耐力等)低下を最小限に抑え、かつ、成形性を向上させた、Al−Mn系合金から構成される樹脂被覆包装容器用アルミニウム合金板、及びその製造方法を提供する。

【解決手段】 樹脂被覆包装容器用アルミニウム合金板は、Cuを0.20〜0.40質量%、Mgを1.30〜1.60質量%、Mnを0.80〜1.30質量%、Feを0.25〜0.50質量%、Siを0.10〜0.50質量%それぞれ含有し、残部がAl及び不可避的不純物から構成される樹脂被覆包装容器用アルミニウム合金板であって、前記Cu及び前記Mgの含有量が、1.50(質量%)≦{Cu(質量%)+Mg(質量%)}≦1.80(質量%)の関係を満足し、かつ、250〜280℃で、20秒間の熱処理を施したときの耐力が225〜255N/mm2であることを特徴とする。

(もっと読む)

電磁成形用コイル

【課題】 耐久性に優れ繰り返し使用が可能で、軸芯強度が高い電磁成形用コイルを提供する。

【解決手段】 先端部12と基端部13との間の直径が、先端部12の直径よりも若干小さくなっている軸芯2のこの小径部に、内部に冷媒が流通する中空部5及び6が形成された角管状の導線3及び導線4を、軸芯2の表面に接すると共に相互に隣接するように巻回し、更に導線3及び導線4を覆うように絶縁性の樹脂層7を設ける。そして、電磁成形を行う際は、導線3の端部3a及び導線4の端部4bから冷媒を導入し、導線3の端部3b及び導線4の端部4aから冷媒を排出する。

(もっと読む)

コークス原料石炭の製造方法

【課題】 本発明は冶金用コークス原料炭に適用される優れた品質を備えた改質炭を安価に提供することをその課題とするものである。

【解決手段】 非粘結炭または粘結炭を改質してコークス原料石炭を製造する方法であって、非粘結炭または粘結炭を非水素供与性溶剤と混合しスラリーとし、前記スラリーを300〜420℃に加熱し溶剤抽出を行い、加熱後の前記スラリーを液部と非液部に分離し、前記液部から溶剤を分離して抽出炭を得るとともに、前記非液部から非抽出炭を得ることを特徴とするコークス原料石炭の製造方法。

(もっと読む)

5,671 - 5,680 / 5,860

[ Back to top ]