住友金属工業株式会社により出願された特許

81 - 90 / 2,544

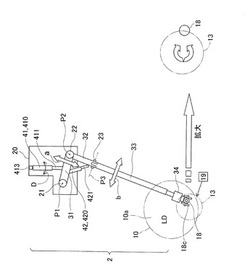

注入ノズル取付装置

【課題】ロングノズルや浸漬ノズル等の注入ノズルを貯湯容器の下側に容易に取り付ける注入ノズル取付装置を提供する。

【解決手段】第1枢支軸21により固定架台20に対して旋回可能に枢支された第1アーム31と、第2枢支軸22により枢支された第2アーム32と、第2アームに保持された第3枢支軸23により昇降可能に枢支された第3アーム33と、第1アームを旋回させる第1駆動源41と、第2枢支軸を旋回中心として第2アームを旋回させる第2駆動源42と、第3アームを高さ方向において昇降させる第3駆動源とを有する。第1駆動源および第2駆動源を固定状態に拘束させた状態で、第1駆動源および第2駆動源を駆動させて第1アームおよび第2アームを駆動旋回させる駆動形態に切り替え可能とされている。更に、第1駆動源および第2駆動源の固定状態を解除し、第1アームおよび第2アームの従動旋回を許容させる従動状態とに切り替え可能とする。

(もっと読む)

コークス炉の熱間積替炉壁の昇温方法

【課題】コークス炉の部分的な熱間補修により積替えた炉壁の昇温において、多数の工数と特別な加熱手段を用いることなく、簡便に均一に昇温を行うことができ、補修部の煉瓦の目地切れや亀裂の発生を防止する。

【解決手段】室炉式コークス炉におけるフリュー21a,21bの煉瓦積替を熱間で行った後に、積替した煉瓦の昇温が終了するまでの間、この煉瓦の昇温を、煉瓦積替を行ったフリュー21a,21bの炉壁煉瓦の下部の一部に開孔35を設け、且つフリュー21a,21bの燃料ガスあるいは空気供給用の開口部であるフリューポート22,23を閉止するともに、フリュー21a,21bに隣接する炭化室10a内に流入させた、奥側の非積替部からの熱気41を開孔35からフリュー21a,21bの内部に導入し、フリュー21a,21bの直上にあるフリュー点検孔30からフリュー21a,21bの内部を上昇してきた熱気41を排気することによって行う。

(もっと読む)

連続鋳造用浸漬ノズル及び連続鋳造方法

【課題】鋳造時間が経過しても、非金属介在物による閉塞が生じ難く、その効果を維持できるようにする。

【解決手段】ノズル本体1の内部を流下する下降流が旋回流である場合に使用する浸漬ノズルである。ノズル本体1の底部1a近傍の外周部1bに設けられた1対の側面孔2に加えて底部1aに底孔3を設けると共に、前記側面孔2を穿った部分における任意のノズル本体横断面内に存在する孔が2つである。この浸漬ノズルを使用し、20〜80m3/hrの流量速度Qで浸漬ノズルから鋳型内へ溶融金属を供給する。

【効果】溶融金属を供給する流量速度が大きい場合であっても、鋳型内の流動を静穏に保って連続鋳造を行うことができ、モールドパウダーの巻き込み欠陥や凝固シェルの再溶解などの問題を改善できる。

(もっと読む)

溶鋼の製造方法

【課題】転炉での脱炭処理において、スピッティングを抑制して耐火物寿命を維持しつつ高速処理を実現することができる溶鋼の製造方法を提供する。

【解決手段】予備脱りん処理後の溶銑に対し、転炉内で上吹きランスからの酸素の供給速度を溶銑1トン当たり4.0〜5.5Nm3/minとする高速脱炭処理を行うに際し、処理開始時にカルシウムフェライトを含む精錬剤(FetO/(CaO+FetO)比が57〜74質量%)を投入するとともに、上吹きランスの高さを下記(2)式または(3)式を満足するように制御する。ここで、L:酸素ジェットによる鋼浴の凹み深さ(mm)、L0:鋼浴深さ(mm)である。

L/L0≦0.04 (酸素吹付け開始〜全酸素吹付け時間の30%経過) …(2)

L/L0≧0.07 (全酸素吹付け時間の30%経過後〜酸素吹付け終了) …(3)

(もっと読む)

半導体単結晶の製造装置および製造方法

【課題】複数元素から成る半導体単結晶を溶液法により製造する装置であって、溶液を収容する坩堝の内底への多結晶晶出を低減できる製造装置および製造方法を提供する。

【解決手段】周囲からのエネルギー供給により加熱されまたは発熱する坩堝に収容した複数元素から成る半導体の溶液から、該半導体の単結晶を引き上げ成長させる半導体単結晶の製造装置において、

上記坩堝は底部領域内に内包した断熱材を介して下端が支持軸と結合しており、

該内包された断熱材は、その下端から上方へ向けて径が漸減している

ことを特徴とする。上記製造装置を用いた製造方法も提供される。

(もっと読む)

冷間鍛造用鋼線の製造方法

【課題】潤滑性に優れた冷間鍛造用鋼線の製造方法を提供する。

【解決手段】本発明の実施の形態による冷間鍛造用鋼線の製造方法は、素線に対して硫酸溶液で酸洗処理を実施する第1酸洗処理工程と、硫酸溶液で酸洗処理を実施された素線に対して熱処理を実施する工程と、熱処理後の素線に対して塩酸溶液で酸洗処理を実施する第2酸洗処理工程と、塩酸溶液で酸洗処理を実施された素線に対して潤滑処理を実施し、素線の表面に潤滑皮膜を形成する工程とを備える。

(もっと読む)

熱間プレス成形された鋼板部材および熱間プレス鋼板部材用鋼板ならびにそれらの製造方法

【課題】焼入れままで靱性が良好で、引張強さが1.8GPa以上の熱間プレス成形された鋼板部材を提供する。

【解決手段】鋼板部材は、旧オーステナイト粒径10μm以下で、自動焼戻しマルテンサイトを含む微細組織を有する。鋼板の化学組成は、C:0.26〜0.45%、Mn+Cr:0.5〜3.0%、Nb:0.02〜1.0%、3.42N+0.001≦Ti≦3.42N+0.5を満たす量のTi、さらにSi:0.5%以下、Ni:2%以下、Cu:1%以下、V:1%以下及びAl:1%以下の1種又は2種以上、場合によりB:0.01%以下、Nb:1.0%以下、Mo:1.0%以下、Ca:0.001〜0.005%の1種又は2種以上を含有する。この鋼板をAc3点以上、(Ac3点+100℃)以下の温度で5分以下保持した後で熱間プレス成形し、次いでMs点までの冷却速度が上部臨界冷却速度以上、かつMs点から150℃までの平均冷却速度が10〜500℃/秒の冷却により焼入れを行う。

(もっと読む)

高強度かつ強度傾斜を有する鋼製熱間加工品の製造方法

【課題】高強度化、強度傾斜化及び製造コストの低減が可能で、良好な被削性も兼ね備えた、高強度かつ強度傾斜を有する鋼製熱間加工品を製造する方法の提供。

【解決手段】特定量のC、Si、Mn、P、S、Al、V、Nを含み、残部はFeと不純物からなる化学組成を有する鋼からなる素材に、次の(1)〜(3)の工程の処理を順に施す。(1)素材全体を750〜950℃に加熱後、熱間加工で粗成形品を得る、(2)得られた粗成形品の体積の50%以下の部分を、平均加熱速度≧5℃/秒で1100〜1300℃に加熱した後、仕上げ成形のための熱間加工を開始し、該熱間加工を加熱終了後15秒以内に終了させ、その後上記熱間加工で仕上げ成形した部分を、平均冷却速度1.5〜30℃/秒で600〜480℃迄冷却して、仕上げ成形品を得る、(3)得られた仕上げ成形品を炉内温度が〔1090−冷却後の温度〕℃〜〔1190−冷却後の温度〕℃の熱処理炉で250〜3600秒保持する。

(もっと読む)

クロムフリー塗装鋼板およびこれを用いてなる筐体

【課題】耐雨だれ汚染性,平面部耐食性および塗膜加工性のいずれにも優れたクロムフリー塗装鋼板,および屋外使用用途に適した筐体を提供する。

【解決手段】亜鉛系めっき鋼板を基材とする鋼板の一方の面に少なくとも2層からなる積層塗膜を備え,積層塗膜の最外層をなす上層塗膜が,表面の水に対する接触角が60°以下,塗膜のTgが40℃以下,主樹脂が平均分子量10000以上のポリエステル樹脂からなり,かつ膜厚が4μm以上25μm以下を満たし,さらに,上層塗膜中に含まれる着色顔料及び防錆顔料の総含有量が塗料固形分に対して60質量%以下であり,積層塗膜の最内層をなす下層塗膜が,塗膜のTgが40℃以下,主樹脂が平均分子量10000以上のポリエステル樹脂からなり,膜厚が2μm以上10μm以下であって,さらに下層塗膜中に含まれる着色顔料および防錆顔料の総含有量が塗料固形分に対して10質量%以下であることを特徴とする。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】極めて高い引張強度を有しながら優れた伸びフランジ性を有する高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で,C:0.070%超0.15%以下,Si:0.001〜0.40%,Mn:2.2%超3.5%以下,P:0.05%以下,S:0.01%以下,sol.Al:0.001〜0.40%,Ti:0.12〜0.25%,B:0.0025%超0.010%以下およびN:0.01%以下を含有する化学組成を有し,引張強度(TS)が980MPa以上であり,特定された穴拡げ率が高い機械特性を有する溶融亜鉛めっき鋼板。

(もっと読む)

81 - 90 / 2,544

[ Back to top ]