日立電線株式会社により出願された特許

3,251 - 3,260 / 3,358

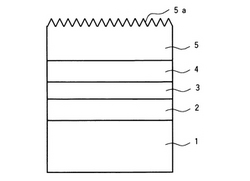

発光ダイオード用エピタキシャルウェハ

【課題】成長後にあえて粗面化処理を行うことなく、既にウェハの段階で、凹凸に荒らされた最表面を持つ発光ダイオード用エピタキシャルウェハを提供すること。

【解決手段】導電性の基板1上に、AlGaInPからなるn型クラッド層2、活性層3、p型クラッド層4及びAlGaAsもしくはAlGaInPからなる電流分散層5を積層したダブルへテロ構造を有する発光ダイオード用エピタキシャルウェハにおいて、最表面の電流分散層5の成長中にV族ガスの供給を一定の間隔で入れたり、切ったりすることで、最表面の電流分散層5に故意に凸凹5aを設ける。

(もっと読む)

タイヤ歪み検出用センサシステム

【課題】 タイヤの固体部分に生じている歪みを直接検出し、かつ回転系非回転系間の電力・信号伝達が不要なタイヤ歪み検出用センサシステムを提供する。

【解決手段】 歪みに応じて反射波長が変化するFBGを形成した光ファイバ1をタイヤ2の内層3に埋め込み、この光ファイバ1とタイヤ外部との間で光伝送を行うためのカプラ4をタイヤ2の側部に設けた。タイヤ2の内層3の変形に応じてFBGの反射波長が変化する。

(もっと読む)

差動信号伝送ケーブル

【課題】電気特性のみならず、屈曲・捻回特性等の機械特性に優れ、携帯電話の液晶ディスプレイの信号伝送用ケーブルとして好適な差動信号伝送ケーブルを提供する。

【解決手段】内部導体31の外周にふっ素樹脂による絶縁体32を被覆したコアを4心で撚り合わせ、コアの撚り合わせ方向とは逆方向に横巻きによるシールド層33を設け、さらにその外周にシース34を形成し、ケーブル外径を1.0mm以下とした。

(もっと読む)

高成形性耐食複合材料及びその製造方法

【課題】 軽量で厚みが薄いにもかかわらず、曲げや張り出しなどの加工を行ってもクラックが生じることなく成形性に優れ、かつ耐食性にも優れた高成形性耐食複合材料を提供する。

【解決手段】 SUS430からなる芯材3の両面に設けた表層1の厚さを20μmとし、表層1中のチタンの結晶粒径を5μmとして、表層1の厚み方向にチタンの結晶粒2が4個程度になるようにする。

(もっと読む)

半導体発光素子用エピタキシャルウェハ及び半導体発光素子

【課題】GaAsからなるp型キャップ層のZnをクラッド層や活性層に拡散させないようにした発光素子用エピタキシャルウェハ、従って、安定な高出力動作及び高温動作が可能で、且つ高信頼なLED及びLDが得られる発光素子を提供すること。

【解決手段】n型基板1上に、少なくともn型クラッド層4、活性層6、p型クラッド層7、9、及びp型キャップ層11を順次積層し、p型クラッド層7、9のp型ドーパントがMgである半導体発光素子用エピタキシャルウェハにおいて、前記p型キャップ層11が、基板側から順に形成された、Mgをドーピングした層11aとZnをドーピングした層11bの少なくとも2つの層からなる形態とする。

(もっと読む)

転写印刷機及び転写印刷方法

【課題】 シンプルで気泡の巻き込みの無い転写印刷機および転写印刷方法を提供する。

【解決手段】 表面に微細な凹凸の溝が形成された転写印刷版を被印刷部材に着版・離版させて凹凸の溝を被印刷部材に転写する転写印刷機において、着版時に転写印刷版21をその中央から下向き湾曲にした状態で着版すると共に離版時に転写印刷部材21の周囲より被印刷部材22から離版するように転写印刷版形状を変化させて転写するようにしたものである。

(もっと読む)

内面溝付管の製造方法及びその製造装置

【課題】高速度で加工しても破断しにくく生産性を向上できる内面溝付管の製造方法及びその製造装置を提供する。

【解決手段】外周面に溝4が設けられた溝付プラグ5と、溝付プラグ5の設置位置で金属管1を外方から押圧する押圧手段6と、内面に溝形状が転写された金属管1を所定の外径寸法に縮径する引抜ダイス8を有し、押圧手段6と引抜ダイス8との間に、更に、金属管1を冷却する冷却装置12を設けた。

(もっと読む)

ヘテロ接合バイポーラトランジスタの製造方法

【課題】GaAsベース/InGaPエミッタ界面において、遷移層(InGaPAsからなる層)の形成を防止するために流すH2ガスフローがベース層の表面を傷めるのを防止して、HBT特性である電流利得βを向上させるヘテロ接合バイポーラトランジスタの製造方法を提供すること。

【解決手段】ヘテロ接合バイポーラトランジスタを製造するに際し、GaAsからなるベース層4を成長した後、AsH3ガスをフローし、次にH2ガスをフローし、その後にInGaPからなるエミッタ層5をエピタキシャル成長することを特徴とする。

(もっと読む)

高強度・高導電性銅合金の製造方法

【課題】 従来の端子・コネクタ用材料に比べで優れた導電性を持ち、高い強度、耐力と良好な曲げ加工性を両立しながら、なおかつ特性の異方性が小さい高強度・高導電性銅合金を得るための製造方法を提供する。

【解決手段】 Fe、Ni、P、Si、Sn、Zn及びCuを所定の構成比で含み、Fe及びNiの合計重量とP及びSiの合計重量との比が所定の値となる合金素材を準備し、前記合金素材を目的とする最終板厚の1.1〜1.2倍の厚さまで冷間圧延した後、前記合金素材を700〜850℃に昇温後、毎分25℃以上の降温速度で300℃以下まで冷却する。更に、目的とする最終板厚まで冷間圧延した後、400〜500℃に加熱して30分〜3時間保持することで、高強度・高導電性銅合金を製造する。

(もっと読む)

圧電薄膜素子及びその製造方法

【課題】従来の圧電薄膜素子の機械的な脆さを改善し、従来品と同等の圧電特性を維持しつつ、その耐久性の向上を可能とする。

【解決手段】上部電極4と下部電極2との間に、圧電体薄膜3a、3c、3eを少なくとも2層以上設け、各圧電体薄膜の間に、強化用金属薄膜3b、3dを挿入することにより、圧電体薄膜と強化用金属薄膜の積層領域3を形成する。強化用金属薄膜3b、3dの材料としては、Pt、Cu、Ag、Pd、Ru、Ta、Ti、Au、In、Zn、Ni、Fe、Mn、Cr、V、Al、Mg等々、これら各種金属元素の合金、これらとPtとの合金等が好適に用いられる。この積層領域3の形成工程においては、製造すべき圧電薄膜素子を、一つの成膜装置内から外部に出すことなく圧電体薄膜と金属薄膜を交互に、且つ連続的に成膜することが望ましい。

(もっと読む)

3,251 - 3,260 / 3,358

[ Back to top ]