富士重工業株式会社により出願された特許

31 - 40 / 3,010

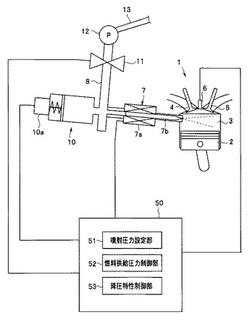

エンジンの燃料噴射制御装置

【課題】インジェクタの追従応答性や燃料圧力と筒内圧との差圧の変動による噴霧特性への悪影響を低減して、燃料の微粒化特性、混合特性、着火特性を最適化し、燃費向上及び排気エミッションの改善を図る。

【解決手段】図示しない燃料タンクから低圧燃料ポンプを介して低圧燃料ライン13に燃料が供給され、低圧燃料ライン13の燃料が更に高圧燃料ポンプ12で昇圧されて圧力調整バルブ11で調圧された後、高圧燃料レール8に供給される。高圧燃料レール8には、気筒毎のインジェクタ7に対応してサージタンク10が介装されており、このサージタンク10のサージボリュームによって燃料噴射による高圧燃料レール8内の圧力降下が補償され、燃料の微粒化特性、混合特性、着火特性を最適化して燃費向上及び排気エミッションの改善を図ることができる。

(もっと読む)

口金付樹脂管の製造方法

【課題】 口金と樹脂管との接合部における気密性の高い口金付樹脂管を容易に製造できるようにする。

【解決手段】 口金より熱膨張率が大きい棒材を用い、樹脂管を構成する樹脂管構成材を棒材に巻き付けて筒状にして、樹脂管構成材の筒状にされた一端部を口金内に、当該一端部内に棒材を、これら3者を略同軸にして配置した上で加熱する加熱工程を備え、本加熱工程により、樹脂管構成材を溶融させつつ、口金と棒材の熱膨張率差により前記一端部に口金からの外圧及び棒材からの内圧を生じさせて前記一端部の外周面を口金の内周面に圧着保持して前記一端部の外周面を口金の内周面に融着させ、樹脂管を成形するようにした。

(もっと読む)

車両の制御システム

【課題】煩雑な設定等を必要とせず、診断機会を必要以上に制限することなく、通信エラーの誤診断を的確に防止することができる車両の制御システムを提供する。

【解決手段】バックアップ電源であるDC−DCコンバータ24を介してバッテリ20からの電力供給を行う第1の給電系統25に接続されるとともに、DC−DCコンバータ24を介さずにバッテリ20からの電力供給を行う第2の給電系統26に接続されたISS_ECU5を備え、このISS_ECU5によって、第2の給電系統26からの電源電圧V0が予め設定された設定電圧V0th以下であることを判定したとき、少なくとも第1の給電系統25に接続された各制御ユニット5〜11に対して通信エラー診断の禁止を指示する。これにより、煩雑な設定等を必要とせず、診断機会を必要以上に制限することなく、通信エラーの誤診断を的確に防止することができる。

(もっと読む)

チップ取り外し工具およびチップ取り外し方法

【課題】電極チップの取り外しコストを低減する。

【解決手段】チップ取り外し工具は、先端に切り欠き41が形成される係合プレート42を有しており、係合プレート42はスタンドに移動自在に支持される。スポット溶接ガンは、先端に電極チップ21を備えたシャンク20を有しており、シャンク20と電極チップ21との間には隙間tが設けられる。また、スポット溶接ガンは、ワークの一方面に押し付けられる副加圧アーム24を有している。電極チップ21を取り外す際には、シャンク20と電極チップ21との隙間tに係合プレート42が差し込まれる。そして、係合プレート42に向けて副加圧アーム24を下降移動させる。これにより、副加圧アーム24の推力が係合プレート42を介して電極チップ21に伝達され、電極チップ21がシャンク20から簡単に取り外すことができ、電極チップ21の取り外しコストが引き下げられる。

(もっと読む)

被加工物の加工方法

【課題】溶接によって、被加工物の加工精度を向上させることができる被加工物の加工方法を提供する。

【解決手段】第1部材110及び第1部材110に組み付けられる第2部材120に対して溶接する被加工物100の加工方法において、第2部材120を基準軸として被加工物100を回転させた際に生じる第1部材110の最大振れ位置を検出する振れ測定工程S3、最大振れ位置と第1部材110に相当する部材と第2部材120に相当する部材との偏位発生傾向位置を予め設定した偏位発生傾向位置データとを対比して第1部材110と第2部材120の接合部に溶接開始位置Sを設定する溶接開始位置設定工程S5、溶接開始位置Sを溶接始点として第1部材110と第2部材120との接合部を溶接する溶接工程S6を備える。

(もっと読む)

蓄電デバイス材料の前駆体の製造方法、該前駆体を経て合成された蓄電デバイス材料を含む蓄電デバイス用電極、及び該蓄電デバイス用電極を含む蓄電デバイス

【課題】炭素量を制限することができ、且つ純度の高いVPO4成分の前駆体を安価に製造することのできる方法を提供すること。

【解決手段】原料としての五酸化バナジウムとリン酸塩化合物、及び添加物としての炭素材料を、水と炭素数が4以下のアルコールを含有させた混合溶媒を用いて湿式混合する混合工程と、前記混合工程により得られた混合物を焼成して固相反応によりVPO4を生成させる焼成工程と、を有し、混合溶媒中の水の配合比が、五酸化バナジウムに対して、2モルから9モルの範囲内とする。混合段階において原料の五酸化バナジウムを略完全に消失させることができるので、焼成後における不純物の生成量を大幅に低下させることができる。

(もっと読む)

車両、空調装置、および空調方法

【課題】自動車を冷却する空気調和装置では、ユーザが乗車してから車内が冷却されるまでに時間がかかる。

【解決手段】車両は、ユーザが乗車する乗車空間と、圧縮空気を貯蔵可能なタンクと、乗車空間に対してタンクに貯蔵された圧縮空気を放出させる制御部と、を有する。タンクへの空気の圧縮、タンクに貯蔵された圧縮空気の冷却、及び、タンクに貯蔵された圧縮空気の加熱、のうち少なくとも一つの処理には、当該車両の動力源および電源の負担にならないエネルギを使用する。

(もっと読む)

スポット溶接装置

【課題】複数枚のパネルからなるワークの溶接品質を向上させる。

【解決手段】複数枚のパネルP1〜P3からなるワークWは、スポット溶接ガンが備える一対の電極チップ16,21によって加圧(FU,FL)される。また、スポット溶接ガンには副加圧アームが設けられ、副加圧アームの先端には加圧面28bを備えた加圧ピース27が設けられる。スポット溶接時には、加圧面28bがワーク表面に副加圧力Fαで押し付けられ、主加圧力FUを主加圧力FLよりも低下させている。これにより、パネルP1〜P3からなるワークWの溶接品質を向上させることが可能となる。ここで、加圧ピース27はトーションバーを介して連結され、加圧ピース27はトーションバーの捩り方向に変位自在となる。したがって、ワークWが傾斜している状態であっても、加圧面28bをワーク表面に追従させることができ、主加圧力FUを精度良く低下させることができる。

(もっと読む)

プレス成形方法

【課題】同じプレス成形装置で異なる板厚または異なる材料強度の金属薄板をプレス成形する方法を提供する。

【解決手段】複数の異なる板厚の被加工材を、順次、ハット断面形状のプレス成形品にプレス成形する方法であって、パンチ14とダイ11の間のクリアランスを、最も板厚が厚い被加工材をプレス成形するときのクリアランスに設定し、最も板厚が厚い被加工材をプレス成形する場合は、パンチ底面14bに被加工材が接した状態でプレス成形し、板厚が薄い被加工材をプレス成形する場合には、下死点の直前までパンチ底面14b直下の被加工材をたるませながらパンチ14をダイ11に対して相対移動させ、更に下死点に至るまでの間にパンチ底面14b直下の被加工材のたるみを解消してプレス成形するプレス成形方法を採用する。

(もっと読む)

エンジンの吸気装置

【課題】シリンダ内のガス流動を強化し吸入空気量を増大するとともに既存のシリンダヘッドに容易に適用可能なエンジンの吸気装置を提供する。

【解決手段】空気をシリンダC内に導入する吸気ポート120を有するシリンダヘッド100と、吸気ポートの入口部に接続され、吸気ポートに空気を導入するインシュレータ200とを備えるエンジンの吸気装置1を、吸気ポートは燃焼室側の端部近傍に燃焼室側に向きを変える屈曲部123が形成され、吸気ポート内において屈曲部よりも上流側かつシリンダ側の内周面に隣接して設けられ、内周面からの突出量が上流側から下流側にかけて連続的に大きくなるようにインシュレータと一体に形成された整流板210を備える構成とする。

(もっと読む)

31 - 40 / 3,010

[ Back to top ]