新日鐵住金株式会社により出願された特許

1,301 - 1,310 / 6,474

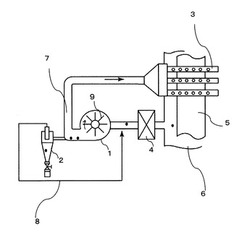

連続焼鈍炉における冷却装置

【課題】鋼帯の冷却装置としてエアージェットクーラーを採用した連続焼鈍炉において、錆等の異物がエアー噴流に混入して鋼帯の表面に噴射され、鋼帯表面に製品欠陥を生じる問題を、生産性を低下させることなく回避可能とした連続焼鈍炉における冷却装置を提供する。

【解決手段】遠心式循環ブロワ1と、遠心式循環ブロワ1の前段に設けられた熱交換器4と、熱交換器4の後段に設けられた遠心式循環ブロワ1で昇圧された冷却ガスを、連続焼鈍炉内6に返送する冷却ガス返送管7と、冷却ガス返送管7の先端にあって冷却ガスを連続焼鈍炉6へ吹き込む冷却ノズル3とを有し、冷却ガス返送管7から冷却ガスの一部を吸引後、異物除去処理を行うサイクロ2ンと、異物除去処理後の清浄ガスを、循環ブロワの前段に返送する清浄ガス返送管8を備える。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】板厚1〜2.6mmの薄鋼板をアーク溶接する際に、溶接変形を抑制し、かつ溶着金属のぬれ性が良好でなだらかな溶接ビード形状を達成でき、さらにスパッタが発生しないアーク溶接技術を提供する。

【解決手段】薄鋼板の重ねすみ肉アーク溶接方法において、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有し、溶接ワイヤと被溶接材の間にアークを発生させる期間、溶接電流値を低くして溶接ワイヤを前進させ先端を被溶接材に接触させる期間、溶接ワイヤ先端と被溶接材が接触している状態で溶接ワイヤを通電し発熱させる期間、及び、溶接電流値を低くして溶接ワイヤを後退させ被溶接材から引き離す期間を制御することができるアーク溶接電源を用い、CO2シールドガス中で、低熱膨張溶接材料を用いて溶接することを特徴とする薄鋼板の重ねすみ肉アーク溶接方法。

(もっと読む)

マイクロ波加熱による酸化鉄含有物質の還元方法、及び、焼結鉱製造用原料の製造方法、並びに、高炉原料の製造方法

【課題】赤鉄鉱等のヘマタイトやゲーサイトを主成分とする酸化鉄含有物質を、マイクロ波照射によって、より効率良く加熱処理して、酸化鉄含有物質を還元する方法を提供する。また、還元剤が殆どない状態であっても、マイクロ波照射によって、効率良く加熱処理して、酸化鉄含有物質を還元する方法を提供することも目的とする。

【解決手段】ヘマタイト及びゲーサイトのうちの少なくともいずれか一方を含む酸化鉄含有物質に対して20〜30GHzの領域の周波数を持つマイクロ波を照射することにより、前記酸化鉄含有物質を加熱し、前記酸化鉄含有物質中に含有される前記ヘマタイト及びゲーサイトのうちの少なくともいずれかを含む酸化鉄を還元することを特徴とするマイクロ波加熱による酸化鉄含有物質の還元方法である。

(もっと読む)

ベルトコンベヤの柵取付装置及びベルトコンベヤの安全柵

【課題】フック部による柵の吊り下げによらないベルトコンベヤの柵取付装置を提供する。フック部を設置できない複雑な外観形状の場所でも柵を非常に簡単な作業だけで設置できるようにする。

【解決手段】柵11に設けられた取付用穴14と、ボルト26によって機枠に取り付けられる本体部17と、第1面板28と、規制部材31とを有したベルトコンベヤの柵取付装置16である。本体部17は、ボルト26によって機枠に取付けられる取付部18と、取付部18と一体である第2面板19と、第2面板19から突出した突出部21とを有している。第1面板28は突出部21に嵌め込まれる。規制部材31は突出部21に設けた第1開口22に差し込まれて、第1面板28が突出部21から外れることを規制するか、又は第1面板28を柵11及び第2面板19へ押し付ける。

(もっと読む)

耐食性、耐疲労性に優れた高強度焼き入れ成形体

【課題】亜鉛系めっき鋼材にて、焼き入れ後の成形品の耐食性を冷間成型品と同等以上とした、耐食性と耐疲労性に優れた高強度焼き入れ成形体を提供する。

【解決手段】亜鉛めっき系鋼材をホットスタンプのため加熱し、成形して焼き入れした高強度焼き入れ成形体であって、焼き入れ後の成形体鋼材表面に、Znを主成分としてFeが下記測定方法で9質量%以上、30質量%以下の亜鉛めっき層が、30g/m2以上形成されていることを特徴とする。なお亜鉛めっき層中のFe濃度測定方法は、NH4Cl:150g/lの水溶液中で4mA/cm2で飽和カロメル電極を参照電極として定電流電解により−800mVvs.SCE以下に大きく変化する点でのГ層までを電解し電解液をICPによりFe、Znの量、組成比を測定する方法である。

(もっと読む)

疲労特性及び耐水素割れ特性が向上する打ち抜き穴加工用パンチおよび打ち抜き穴加工方法

【課題】疲労強度が高く、かつ、加工時のパンチの焼き付きや磨耗が起こりにくい打ち抜き穴加工方法および穴加工用パンチを提供する。

【解決手段】1回の加工工程で、最終形状である目的穴の直径より小さく、相似である下穴を2度、打ち抜いた後に、該下穴を目的穴の直径となるように押し広げる穴加工方法であって、打ち抜き穴加工用パンチ11の下穴用パンチ部Aの半径raと下穴用パンチ部Bの半径rbの差および下穴用パンチ部Bの半径rbと目的穴用パンチ部Dの半径rdの差がいずれも0.5mm以内であり、下穴用パンチ部Aおよび下穴用パンチ部Bの高さがいずれも被加工材の板厚以上であり、下穴用パンチ部Aで下穴を打ち抜き、さらに下穴用パンチ部Bで下穴を打ち抜いた後、目的穴の直径まで太くなるテーパー部Cを用いて、下穴を目的穴の直径へ押し広げる。

(もっと読む)

高周波鉄損の優れた高張力無方向性電磁鋼板

【課題】本発明は,機械特性と磁気特性ともに優れた,高い降伏強度と低い高周波鉄損を有する無方向性電磁鋼板を提供することを目的とする。

【解決手段】質量%で,C:0.01%以下,N:0.01%以下,Si:2.8%以上4.0%以下,Al:0.1%以上3.0%以下,P:0.002%以上0.2%以下,さらに,NiとMnについて,Ni:0.5%以上4.0%以下,Mn:0.5%以上3.0%以下の少なくとも一種を,かつ,Cr:0.2%以上10.0%以下を含有し,残部Feおよび不可避不純物元素からなることを特徴とする高周波鉄損の優れた高張力無方向性電磁鋼板。

(もっと読む)

高周波用無方向性電磁鋼板の製造方法

【課題】 本発明は、歪取焼鈍での結晶粒界への炭化物析出抑制と同時に、時効での粒内炭化物析出抑制を低コストでかつ効果的に行う技術を開発したもので、高周波用途に優れた無方向性電磁鋼板のセミプロセス材の製造技術を提供する。

【解決手段】 質量%で、C:0.002〜0.006%、Cr:0.3〜6%、Si:2〜4%、Al:0.1〜3%、Mn≦1.5%、S≦0.003%、N≦0.003%、Mo:0.0005〜0.02%を含み、残部不可避的不純物およびFeよりなる熱延板を熱延板焼鈍し、次いで冷間圧延してから再結晶焼鈍し、更に、歪取焼鈍を実施する工程を含む無方向性電磁鋼板の製造工程において、歪取焼鈍での冷却過程の700℃から300℃までの冷却速度を3〜50℃/minとすることを特徴とする高周波用無方向性電磁鋼板の製造方法。

(もっと読む)

プログラム診断装置およびプログラム診断方法

【課題】ソフトウェアに基づきシステムの伝送処理の応答性を診断することが可能なプログラム診断装置を提供する。

【解決手段】本発明のプログラム診断装置100は、機器間の伝送処理を規定するプログラムを診断する装置であって、所定の関数を実行したときの処理に要する関数処理時間を記憶する関数情報記憶部180と、プログラムのソースから使用されている関数を抽出するプログラム読取部120と、関数情報記憶部180より抽出された関数の関数処理時間を取得して、プログラムのソースの実行に要する全処理時間を算出し、当該プログラムを実行する機器内での最大許容処理時間と全処理時間とを比較して、機器間の伝送処理の応答性の良否を判定するプログラム判定部130と、を備える。プログラム判定部130は、全処理時間が最大許容処理時間より大きいとき、機器間の伝送処理の応答性に問題があると判定する。

(もっと読む)

車両用フレーム

【課題】構成部材の数を減らすことで溶接等の接合工程を簡略化すると共に、十分な捻れ剛性が得られ、軽量化された、車両用フレームを提供する。

【解決手段】車体を支持する車両用フレームであって、車体長手方向に沿って伸長する略平行に配置される一対のサイドレールと、前記一対のサイドレールに両端部がそれぞれ接合され、溝型部材または角型中空部材からなる1または2以上のクロスメンバと、側面が前記一対のサイドレールに接合され、閉鎖断面を有する中空の金属からなる、1または2以上の接続部材とを備える、車両用フレームが提供される。

(もっと読む)

1,301 - 1,310 / 6,474

[ Back to top ]