アイシン化工株式会社により出願された特許

101 - 110 / 171

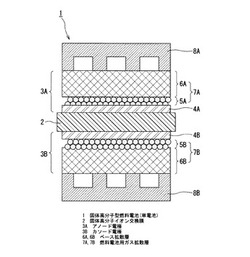

燃料電池用ガス拡散層及びその製造方法

【課題】燃料電池用ガス拡散層において、生産効率が良く従来の湿式塗工設備によって製造することができ、排水能力を高めて優れた拡散層特性を得ることができること。

【解決手段】固体高分子型燃料電池1は、固体高分子イオン交換膜2を中心として、その両側に白金を担持したカーボンブラックを主体としてなる触媒層4A,4Bが密着しており、その外側に燃料電池用ガス拡散層7A,7Bが設けられていて、これらの触媒層4A,4B及びガス拡散層7A,7Bが一体となって、アノード電極(燃料電極)3A,カソード電極(酸化剤電極)3Bが形成されている。従来のガス拡散層は、カーボン基材にカーボンブラック粉末とPTFEディスパージョンとを混合してなるペーストを塗工して作製されたベース拡散層6A,6Bのみによって構成されているが、燃料電池用ガス拡散層7A,7Bは、ベース拡散層6A,6Bに更に粉体拡散層5A,5Bを塗工してなる。

(もっと読む)

燃料電池電極触媒層用インク及びその製造方法

【課題】燃料電池電極触媒層用インクにおいて、触媒担持カーボンにイオン交換樹脂が充分に接触して良好な電池性能を引き出せるとともに、連続自動塗工に対応できる分散安定性を有すること。

【解決手段】Pt50%担持カーボンブラック、20%Nafionディスパージョン、蒸留水及びエタノールを混合し(S10)、第1分散工程として混合物をビーズミルに入れて混合・分散を行う(S11)。続いて、流動処理装置としてスリーワンモーター+5cmスクエア攪拌羽を用いて、150rpm〜300rpmで流動処理を行った(S12)。そして、第2分散工程として、ビーズミルまたは超音波ホモジナイザーを使用して、分散処理を行った(S13)。得られた燃料電池電極触媒層用インク1は、連続自動塗工に対応できる分散安定性、耐攪拌性及び耐シェア性を有することが明らかとなった。

(もっと読む)

インサート及びインサート成形方法

【課題】インサート成形方法において、部分によって異なる大きさの成形収縮応力を受けても寸法誤差を生じない寸法精度の高いインサート成形を行うことができること。

【解決手段】インサート本体2の成形樹脂と接触する部分の端部を除いた部分をシリコン樹脂からなる弾性体3で覆ってなるインサート1を用いて成形された成形体6においては、インサート本体2の内径2aの寸法の収縮量が上側と下側とで差がなく、しかも収縮量の絶対値が2μm,3μmと小さかった。小径の円筒部6Aと大径の円筒部6Bの収縮圧力の差が、インサート1の成形樹脂と接触する部分の端部を除いた部分を覆うシリコン樹脂からなる弾性体3によって吸収及び/または分散され均一化されたものと考えられる。

(もっと読む)

水性顔料ペースト及び水性塗料組成物

【課題】水性顔料ペーストにおいて、揮発性有機化合物を含まず、しかも均一に顔料が分散していること。

【解決手段】水性顔料ペーストにおいては、着色顔料としてカーボンブラック、体質顔料としてタルク、炭酸カルシウム、硫酸バリウム、防錆顔料としてリン酸亜鉛、酸化亜鉛、メタホウ酸バリウムを、「分子量が5000〜30000の範囲内で酸価が8〜100の範囲内であるカルボン酸系界面活性剤」として、分子量が15000で酸価が30のカルボン酸系界面活性剤を用いた。これに溶媒としての水を加えて、分散機として1リットルのサンドミルを使用し、分散メディアとしては2mmのガラスビーズを用いて、1時間分散を行って実施例1乃至実施例6までの6種類の水性顔料ペーストを作製した。いずれも良好な分散状態を示し、20℃における粘度が250cP〜400cPと適切な粘度範囲内で、揮発性有機化合物(VOC)の含有量はゼロであった。

(もっと読む)

燃料電池電極用撥水ペースト

【課題】燃料電池電極用撥水ペーストにおいて、撥水ペーストの固形分を適度に凝集させることによって、多孔体の上に塗布した場合においても固形分が多孔体に染み込むのを確実に防止して、目詰まりを防いでガス拡散層の気孔率を大きく保ち、もってガス拡散性及び発生水分の除去能力を向上させて燃料電池の特性を向上させること。

【解決手段】繊維状導電性フィラーとしてのカーボン繊維と、フッ素系樹脂ディスパージョンとしてのPTFEディスパージョンと、アルコールとしての1−ブタノールとを含有する燃料電池電極用撥水ペーストを平均孔径50μmの多孔体にアプリケーターで塗布して、355℃で焼成した後、圧力損失を測定することによって多孔体への固体分の染み込みの有無を確認した。その結果、1−ブタノールを添加しなかった比較例においては50%以上の固形分の染み込みが確認されたのに対して、固形分の染み込みは全く無かった。

(もっと読む)

湿式摩擦材

【課題】湿式摩擦材において、潤滑油量が多い部位、潤滑油が抜け難い部位においても確実により大きな引き摺りトルクの低減効果を得ることができること。

【解決手段】湿式摩擦材1では、非締結状態において矢印の方向に回転したとき、分岐した矢印で示されるように内周から供給されるATFが回転後部側の拡がった部分3dに当接してATFが摩擦材基材3Bの摩擦面に供給され、更に摩擦材基材3Aの切り込み3aに当接してATFが摩擦材基材3Aの摩擦面の中間部分から外周側に供給される結果、摩擦材基材3A,3Bの摩擦面の全面にATFが積極的に供給されて、セパレータプレートと摩擦面との接触が確実に抑制され、より大きく顕著な引き摺りトルク抑制効果を得ることができる。セグメントタイプ摩擦材1が逆方向に空転した場合には、反対側の摩擦材基材3Aの拡がった部分3cと摩擦材基材3Bの切り込み3bが同様な役割を果たす。

(もっと読む)

熱溶着装置

【課題】

溶着ボスに熱を効率的に伝えることのできる熱溶着装置を提供すること。

【解決手段】

熱可塑性樹脂の締結材2に一体に成形される溶着ボス2aが熱可塑性樹脂の被締結材3の固定孔3aに通された状態で溶着ボス2aを押圧して所定のリベット形状2bとする押圧部4と、通電により押圧部4の加熱温度を制御する制御部5と、溶着ボス2aを押圧するように押圧部4を駆動する駆動部6とを備え、押圧部4が加熱下で溶着ボス2aを押圧することによりリベット形状2bを形成する熱溶着装置1において、押圧部4は、制御部5により加熱され、溶着ボス2aを押圧して溶着ボス2aを溶融させるチップ41と、チップ41と接続され、被締結材3に当接することでチップ41と被締結材3との間に閉空間7を形成し、溶着ボス2aの溶融した樹脂の流動を制限するスリーブ42と、を備える構成としたこと。

(もっと読む)

層間耐チッピング塗料

【課題】層間耐チッピング塗料において、水性中塗り塗料の下層に塗布した場合でも、その後の加熱によっても水性中塗り塗料が黄変せず美しい塗装外観を確保でき、しかも充分な耐チッピング性及び貯蔵安定性を得られること。

【解決手段】層間耐チッピング塗料は、ブロックイソシアネート化合物とアミン価が300〜1200の範囲内である粉体アミン化合物とを含有し、ブロックイソシアネート化合物と粉体アミン化合物との含有比率が、NCO/アミン比=1.0〜3.0の範囲内である。これらの条件を満たす実施例1乃至実施例4の配合の層間耐チッピング塗料は、耐チッピング性はナット落下重量4kg以上でもチッピングが生じず、耐熱黄変性は160℃で30分間保持を2回繰り返した後の水性中塗り塗料の塗膜のΔb値が1.0未満であり、貯蔵安定性は40℃で10日間保存した後の粘度変化率が30%未満であった。

(もっと読む)

多板摩擦係合装置

【課題】多板摩擦係合装置において、新たな工程を追加もせず、ライニングの耐磨耗性を悪化させもせずに、熱容量を十分に増加させて耐熱性を大きく向上させること。

【解決手段】多板摩擦係合装置1を構成する3枚の外歯湿式摩擦材は外歯プレート2の全周片面にライニング5を接着してなり、3枚の内歯湿式摩擦材は内歯プレート3の全周片面にライニング5を接着してなる。内歯プレート3は放熱性に関して外歯プレート2よりも有利であるため内歯プレート3を薄くして、その分外歯プレート2を厚くすることによってパック量を増大させることなく外歯プレート2の熱容量を増加させることができ、多板摩擦係合装置1の全体としての放熱性を大きく向上させることができる。

(もっと読む)

摩擦材とその製造方法

【課題】強度低下を起こすことなく、低コストで超高耐熱性の摩擦材及びその製造方法を提供すること。

【解決手段】図1のAa及びAbの摩擦材においては、厚み方向の樹脂量の分布が反摩擦表面付近において最も高く、内部に行くにしたがって低くなり、摩擦表面付近において最も低くなっている。かかる樹脂量の分布を有する摩擦材は、耐熱性、耐ヒートスポット性を始めとして、μ−V正勾配性、初期特性が向上する。かかる摩擦材は、例えば、2枚の摩擦材の摩擦表面同士を重ね合わせたまま24時間以上自然乾燥する方法で、外側の反摩擦表面から溶剤が乾燥されるのに引きずられて樹脂が移動する性質を利用して摩擦表面付近の樹脂量を少なくし、摩擦材の乾燥工程において摩擦表面の温度を低くし、反摩擦表面の温度を高くする方法で摩擦表面付近の樹脂量を少なくすることによって製造できる。

(もっと読む)

101 - 110 / 171

[ Back to top ]