オーエスジー株式会社により出願された特許

81 - 90 / 180

エンドミル及びそのエンドミルの製造方法

【課題】工具剛性を確保して、加工精度の向上を図ることができるエンドミル及びそのエンドミルの製造方法を提供すること。

【解決手段】

エンドミル1によれば、チップ座14の工具本体10後端側の端部P1は、刃部12の範囲内に設定されているので、かかる端部P1をシャンク部11の範囲内に設定する場合と比較して、チップ座14が大きくなり過ぎず、工具断面積の減少を抑制することができる。その結果、工具剛性を確保することができ、工具剛性が低下することに起因して被加工物の切削加工時に発生するびびりを抑制することができるので、加工精度の向上を図ることができる。

(もっと読む)

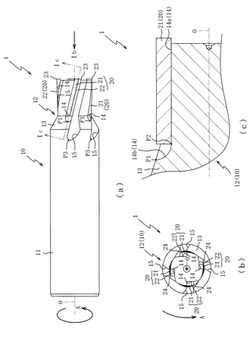

切りくず吸引通路付きエンドミルおよびエンドミル本体

【課題】小径のエンドミルにおいても所定の強度や剛性を維持しながら十分な切りくず吸引性能が得られる切りくず吸引通路を設けることができるようにする。

【解決手段】刃部16よりも大径のシャンク18に刃部16のねじれ溝20が連続して設けられ、そのシャンク18の外周側にホルダ14が嵌合されて一体的に固設されることにより、そのホルダ14の嵌合穴30とねじれ溝20との間に空洞34が形成され、その空洞34が切りくず吸引通路として用いられるため、シャンク18の径寸法を適当に設定することにより、刃部16の径寸法に制約されることなく且つ刃部16の強度や剛性を損なうことなく、十分な切りくず吸引性能が得られる流通断面の切りくず吸引通路(空洞34)を設けることができる。

(もっと読む)

スローアウェイ式切削工具

【課題】傾斜又は湾曲した刃先稜線をもつスローアウェイチップを工具本体に安定的にかつ強固に固定し切れ刃寿命の低下を防止するスローアウェイ式切削工具を提供する。

【解決手段】本スローアウェイ式切削工具において、スローアウェイチップ1のチップ座20に当接する平坦な着座面5に対向する面をすくい面2とし、このすくい面2の周縁部に形成された切れ刃の刃先稜線の少なくとも一部を着座面5に対して傾斜又は湾曲した傾斜刃先稜線とし、この傾斜刃先稜線から着座面5へ延びる側面をチップ座の底面21から上方へ立ち上がる拘束壁面22、23に当接する際の被拘束面6、7とし、拘束壁面22、23の上端部の稜線22a、23aを前記傾斜刃先稜線と略平行な方向に延びるようにした。

(もっと読む)

ダイヤモンド切削部材およびその製造方法

【課題】人工ダイヤモンドを用いたダイヤモンドバイトにおいて、{110}面をすくい面とする場合に比較して構成刃先の発生が抑制され、優れた工具寿命が得られるようにする一方、そのようなダイヤモンドバイトを簡単且つ安価に製造できるようにする。

【解決手段】シャンク54に設けられたV字溝62に四角柱形状のダイヤモンド素材の第1稜線13aを嵌め入れ、一対の側面がV字溝62にそれぞれ密着するように位置決めして活性金属ロウにより一体的に接着し、第2稜線13b部分を研磨除去することにより、{110}面から{111}面側へ所定の傾斜角度θで傾斜するすくい面70を形成する。シャンク54に対してダイヤモンド素材が高い精度で一定の姿勢に安定して保持されるため、すくい面70等を高い精度で研磨加工することができるとともに、第1稜線13a部分を研磨除去する必要がないため、製造時間や製造コストが節減される。

(もっと読む)

回転振れ測定装置およびスケール部

【課題】測定対象物の変位に対する出力特性の変動を抑えることで、測定対象物の軸心の振れの測定精度を向上させることができる回転振れ測定装置およびスケール部を提供する。

【解決手段】スケール部11をシャフトFに取り付け、X軸ヘッド部22に対してシャフトFを回転させると、スケール部11は、X軸ヘッド部22の照射ユニット30から照射されたレーザー光線L1を、シャフトFが一回転する間連続してX軸ヘッド部22のエンコーダ受光ユニット40に反射する。このように、シャフトFの軸心Tの振れを、スケール部11の変位によるレーザー光線L2の強さの変化の回数によって測定しているので、長時間の測定においても、シャフトFの電気的特性変化に影響されることなくシャフトFの軸心Tの振れを測定することができる。よって、長時間の測定において軸心Tの振れの測定精度を向上させることができる。

(もっと読む)

小径超硬エンドミル

【課題】底刃の外径Dが0.5mm以下の小径超硬エンドミルにおいて、剛性や機械的強度を向上させるとともに、傾斜面の追い込み加工にも好適に用いられるようにする。

【解決手段】刃部14に連続して第1テーパ部30および第2テーパ部32が設けられるとともに、第2テーパ部32のテーパ半角β2は5°以上、20°未満で、そのテーパ半角β2に対する第1テーパ部30のテーパ半角β1の角度割合β1/β2は0.5以上、1.0未満で、且つその第1テーパ部30の長さ寸法L2は底刃22の外径Dに対して7D未満である。これにより、所定の剛性および機械的強度が得られるとともに、径寸法の急な変化による応力集中が抑制され、工具の撓み変形や折損が抑制される一方、第1テーパ部30のテーパ半角β1が小さく維持され、追い込み加工が可能な傾斜面の傾斜角度や高さの許容範囲が拡大される。

(もっと読む)

小径超硬エンドミル

【課題】底刃の外径D1が0.5mm以下の小径超硬エンドミルにおいて、刃部の剛性や機械的強度を高くし、工具の撓み変形や折損を抑制して加工精度や耐久性を向上させるとともに、刃部の研削加工時や段取り時等の取り扱いを容易にする。

【解決手段】先端半角αが15°以上になるように刃部14とシャンク12との間に径寸法が滑らかに連続的に増大する径増大部16が設けられているため、シャンク12から刃部14の先端までの突出寸法L2が小さくなり、刃部14を含む突出部分の機械的強度や剛性が高くなって工具の撓み変形や折損が抑制される。これにより、切削加工時に高い加工精度が得られるとともに耐久性が向上する一方、刃部14の研削加工時やホルダに装着する際の段取り時等における折損も抑制されて、取り扱いが容易になる。

(もっと読む)

転造ダイス

【課題】被転造素材を止め輪溝用ダイスに対して配設するための時間を短縮することにより生産効率の向上を図ることができる転造ダイスを提供すること。

【解決手段】ワーク40は、転造方向始端側から見てガイド部先端11aが溝41内に位置するように軸心方向の位置を調整して配設され、ガイド部11が転造方向に進んでガイド部先端11aが溝41に挿入される。そのため、溝41の幅よりガイド部先端11aの幅を小さく形成して、ガイド部先端11aを溝41内に位置させ易くすると、転造ダイス100に対してワーク40を精度良く配設するために位置を調整する時間を省略することができる。

(もっと読む)

切削加工方法および総形回転切削工具

【課題】荒加工溝に仕上げ加工を行う際の切削トルクを低減し、溝のタオレを所定の許容範囲内に維持しつつ切削速度や送り速度を速くして高能率加工を行うことができるようにする。

【解決手段】荒加工工程で荒加工溝44の底部に形成される凹所42が、仕上げ加工工程で底刃60によって形成される仕上げ加工底面の目標位置Pと略一致するように、荒加工用底刃40が仕上げ加工用底刃60と一致する位置まで突き出しているため、仕上げ加工用クリスマスカッター50による仕上げ加工時の切削トルクが低減され、溝のタオレを所定の許容範囲内に維持しつつ加工能率を向上させることができる。また、仕上げ加工用底刃60のすかし角θ2が、荒加工用底刃40のすかし角θ1よりも大きく、且つ4°〜19°の範囲内で設定されているため、仕上げ加工用底刃60のチッピングを回避しつつ切削トルクが一層低減され、加工能率を一層向上させることができる。

(もっと読む)

溝加工方法および総形回転切削工具

【課題】荒加工溝に仕上げ加工を行う際の切削トルクを低減し、溝のタオレを所定の許容範囲内に維持しつつ切削速度や送り速度を速くして高能率加工を行うことができるようにする。

【解決手段】荒加工溝44の底部に凹所42が形成され、仕上げ加工用クリスマスカッター50により仕上げ加工を行う際に、その底刃60による仕上げ加工が行われないようになっているため、仕上げ加工時の切削トルクが低減され、溝のタオレを所定の許容範囲内に維持しつつ、切削速度や送り速度を速くして加工能率を向上させることができる。また、荒加工溝44の底部に、仕上げ加工用の底刃60との接触を回避する凹所42が設けられることにより、荒加工溝44の底面に仕上げ加工用クリスマスカッター50による仕上げ加工が行われないようになっているため、仕上げ加工用クリスマスカッター50として従来のものをそのまま使用することができる。

(もっと読む)

81 - 90 / 180

[ Back to top ]