古河スカイ株式会社により出願された特許

31 - 40 / 572

アルミニウム合金ブレージングシートおよびその製造方法

【課題】ろう付時におけるろうの浸食を防止して良好なろう付性が得られる優れた成形性と、良好な耐食性を備えたアルミニウム合金ブレージングシートを提供する。

【解決手段】アルミニウム合金の心材と、この少なくとも一方の面にクラッドされたAl−Si系合金のろう材とを備えるアルミニウム合金ブレージングシートにおいて、前記心材及びろう材が、それぞれ特定の合金組成を有し、心材の金属組織として、0.01μm以上0.1μm未満の金属間化合物の分布密度が104〜5×105個/mm2、0.1μm以上1μm未満の金属間化合物の分布密度が104〜5×106個/mm2、1μm以上の金属間化合物の分布密度が5×103個/mm2以上であることを特徴とするアルミニウム合金ブレージングシート、ならびに、その製造方法。

(もっと読む)

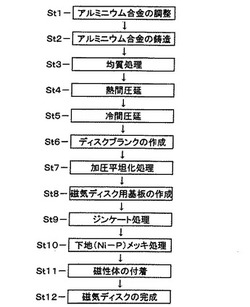

磁気ディスク用アルミニウム合金基板及びその製造方法

【課題】メッキ表面の平滑性に優れ、磁気ディスクの高容量化および高密度化が可能な磁気ディスク用アルミニウム合金基板及びその製造方法を提供する。

【解決手段】Mg:2.0〜6.0%、Cu:0.005〜0.15%、Zn:0.05〜0.6%、Cr:0.01〜0.3%、Si:0.001〜0.03%、Fe:0.001〜0.03%を含有し、残部Alと不可避的不純物からなり、最長径が1μmを超えるAl−Cu−Mg−Zn系金属間化合物が0.2mm2当たり1個以下である磁気ディスク用アルミニウム合金基板で、熱間圧延終了温度が280〜360℃、かつ熱間圧延終了時の板幅中央部と端部の表面温度の差が30℃以内となるように熱間圧延を行う。

(もっと読む)

樹脂被覆アルミニウム基材およびその製造方法

【課題】放熱性に優れると共に良好な深絞り成形性を有し、特にLED電球筐体として成形した後のケース側壁部における放熱性に優れた樹脂被覆アルミニウム基材を得る。

【解決方法】アルミニウム基材の表面に、ポリエステル系樹脂からなる下塗樹脂層と上塗樹脂層とをそれぞれ具備し、上記下塗樹脂層は厚さが0.5μm〜20μmであり、金属フレークを樹脂固形分100質量部に対して1質量部〜30質量部含有するものであり、上記上塗樹脂層は厚さが8μm〜29.5μmであり、シリカフレークを具備し、上記シリカフレークの上塗樹脂層中の占有率が上塗樹脂層全体の3%〜25%で、かつ上塗樹脂層の最表面から厚さ2μmまでの占有率が3%以下であり、上塗樹脂層と下塗樹脂層の合計塗膜厚さが30μm以下であることを特徴とする樹脂被覆アルミニウム基材及びその製造方法を提供する。

(もっと読む)

ヒートシンク

【課題】冷却流路での冷却用流体の圧力損失が小さく且つ冷却性能に優れたヒートシンクを提供する。

【解決手段】ヒートシンク10は、冷却用流体の流れる流路18内に複数の切り起こし24が形成されたフィンユニット20が配置されて構成される。フィンユニット20は、冷却用流体に流れる方向に対して垂直な方向に沿って並ぶように複数の切り起こし24が設けられて構成される切り起こし列22が、冷却用流体が流れる方向に沿って複数設けられて形成される。ヒートシンク10は、フィンユニット20の切り起こし列22同士の距離をa(mm)とし、切り起こし24の冷却用流体が流れる方向の長さをL(mm)とし、フィンユニット20の板材厚さをt(mm)とし、ベースプレートに対する前記冷却用流体の流路高さをHM(mm)としたときに、所定の条件式を満たすように形成される。

(もっと読む)

エアコン用アルミニウム合金製内面溝付き管の製造方法

【課題】 フィン潰れが発生し難い小さな拡管力であっても、十分な接合状態を得ることのできるアルミニウム合金製内面溝付き管、またはその製造方法を提供する。

【解決手段】 内面長手方向に突状型フィンを有したアルミニウム合金製内面溝付き管において、管外側表面の表面粗度がRaで2μm〜10μmの範囲であることを特徴とする、アルミニウム合金製内面溝付き管を用いる。または、アルミニウム合金製の管に対して、内面溝付け加工を行う工程と、管外側表面の表面粗度がRaで2μm〜10μmの範囲となるように、粗面化処理を行う工程と、を含む、内面長手方向に突状型フィンを有するアルミニウム合金製内面溝付き管の製造方法を用いる。

(もっと読む)

色素増感太陽電池の対極

【課題】ヨウ化物イオン環境における耐食性と機械的性質に優れ、低コストで製造できる、色素増感太陽電池の光電極の対極として用いられるAl合金板を提供する。

【解決手段】ヨウ素を含有する有機溶媒電解液中における耐食性が芯材よりも優れている皮材(1000系合金)と、機械的性質が皮材よりも優れている芯材(5000系合金)からなる基板上に、三ヨウ化物イオンを還元する触媒を積層したことを特徴とする、色素増感太陽電池の対極。

(もっと読む)

プレス成形用アルミニウム合金製ブランクの製造方法、ならびに、当該ブランクを用いたアルミニウム合金製プレス成形体の製造方法

【課題】塗装焼付硬化性とデザイン自由度を向上させるための成形性、高い表面品質、良好なヘム曲げ性を備えたプレス成形用アルミニウム合金製ブランクの製造方法及びこれを用いたプレス成形体の製造方法を提供する。

【解決手段】時効硬化したAl−Mg−Si系Al合金から成るプレス成形用Al合金製ブランクの製造方法であり、パンチ頭部とパンチ縦壁部の間に屈曲部として存在するパンチ肩部より内側領域をプレス方向に対して垂直な面に投影したブランク領域Aの任意領域Xを部分的な復元処理部とし、これが到達温度200℃以上300℃以下の加熱工程とその後の100℃以下までの冷却工程によって形成され、加熱工程では100℃から到達温度までの昇温速度を5℃/秒以上、到達温度での保持時間を20秒間以下とし、冷却工程では100℃以下までの冷却速度を5℃/秒以上とするブランクの製造方法。

(もっと読む)

摩擦攪拌接合用の回転接合ツール、ならびに、これを用いた摩擦攪拌接合方法

【課題】制御が容易でコストも比較的廉価で良好な接合強度を与え、板厚が異なる被接合部材の回転接合ツールと、これを用いた摩擦攪拌接合方法を提供する。

【解決手段】板厚が異なる被接合部材を摩擦攪拌接合する回転接合ツールであって、上基部、上部ショルダー、下基部、下部ショルダー及びショルダーの間のプローブが一体的に回転可能に構成され、上部ショルダーと下部ショルダーの表面が突合わせ部に向けて凸曲面を成し、凸曲面において外周から中心に至り、かつ、可塑化した被接合部材が内部に流入するように設けられた1つ以上の溝が形成され、プローブが突合わせ面に対して平行となるように被接合部材同士の突き合わせ部を上部ショルダーと下部ショルダーとで挟み込み、上基部及び下基部が被接合部材に接しない状態で回転しつつプローブが突合わせ部に沿って移動する摩擦攪拌接合用の回転接合ツール、ならびにその製造方法。

(もっと読む)

アルミニウム接合体及びこれに用いるアルミニウム管の製造方法

【課題】耐食性が向上したアルミニウム管及びこれを用いた接合強度に優れたアルミニウム接合体を提供する。

【解決手段】内側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム外管と、外側表層において、表面側に形成された厚さ20〜500nmの多孔性アルミニウム酸化皮膜層と素地側に形成された厚さ3〜30nmのバリア型アルミニウム酸化皮膜層とが設けられ、前記多孔性アルミニウム酸化皮膜層に直径5〜25nmの小孔が形成されているアルミニウム内管と、前記アルミニウム外管と前記アルミニウム内管とを接合する接着剤層とを含むアルミニウム接合体。

(もっと読む)

電池セル収納筺体及びその製造方法

【課題】電池セルを収納しやすく、電池セルの温度調整を効率よく行うことができる電池セル収納筺体を提供する。また、複数の有底穴と貫通穴とが形成された電池セル収納筺体を簡便に製造できる方法を提供する。

【解決手段】有底穴22の幅Wcを電池セル10の厚さWbより小さくし、有底穴22の変形を伴って電池セル10を有底穴22に収納する。こうした電池セル収納筺体20を製造するのに、複数の貫通穴が列状に形成された直方体状のアルミニウム合金製スラグを雌型内に配置し、貫通穴が形成されていないスラグの部位に雄型のポンチを押しつけて、雄型のポンチを押しつけた部位を凹ませて電池セル収納筺体20の有底穴22を形成すると共に雄型のポンチが押しつけられていない部分を立ち上げて電池セル収納筺体20の壁面を形成する。

(もっと読む)

31 - 40 / 572

[ Back to top ]