株式会社ジェイエスピーにより出願された特許

11 - 20 / 245

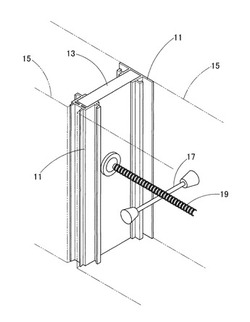

耐震スリット材及びその製造方法

【課題】変形復帰性、断熱性、耐火性等における問題点を一挙に解決できる耐震スリットを提供する。

【解決手段】建造物のセメント打設時に壁体相互や壁体と柱体等の間に配設して耐震スリット施工にするのに使用する耐震スリット材13は、セメント(水硬性無機質結合剤)と、合成高分子製の発泡ビーズ(球状体)とを、他の副資材とともに混合してなるスラリー組成物の硬化成形体である。該硬化成形体は、圧縮試験(「独立行政法人都市再生機構」制定の「機材の品質判定基準(平成20年5月版);スリット材の性能試験方法」)の変形復帰性が83%以上を示す。

(もっと読む)

ポリエチレン系樹脂積層発泡シートの製造方法

【課題】押出発泡後の発泡体の収縮を抑制または防止し、寸法安定性に優れるポリオレフィン系樹脂積層発泡体の製造方法を提供する。

【解決手段】ポリエチレン系樹脂2とブタン8とを含む発泡芯層形成用溶融樹脂9と、ポリエチレン系樹脂を基材樹脂とする表面層形成用溶融樹脂5とを環状ダイ13から共押出しする。積層発泡シート1全体の見掛け密度は18〜90kg/m3で、かつ厚み2mm以上30mm未満で、表面層形成用溶融樹脂5には脂肪酸エステル等からなる収縮防止剤が0.7質量部以上配合されており、一方発泡芯層形成用溶融樹脂9には、脂肪酸エステル等からなる収縮防止剤が0.7質量部未満配合されているかまたは配合されておらず、層発泡シート全体の厚みt[mm]に対する片面当たりの表面層の坪量m[g/m2]の比m/tをそれぞれ3〜15とする。

(もっと読む)

車両用座席部材

【課題】重量の低減を図ることができ、しかも、固定部材の取り外しも容易になる車両用座席部材を提供すること。

【解決手段】固定金具の一部が埋設されたショア硬度が50以上の重合体成形物(A)からなる固定部材5と、50%歪時における圧縮硬さが150kPa〜600kPaの重合体発泡成形物(B)からなる座席構成基体2と、前記座席構成基体の座面側に配置されたクッション材3と、前記クッション材を覆うように座面側に配置された表皮材4と、を備えて構成され、前記座席構成基体2に凹形状又は貫通穴形状の結合部を形成するとともに、前記結合部に前記固定部材5の重合体成形物(A)を挿入して結合させる車両用座席部材とした。

(もっと読む)

車両用シートのシートバック

【課題】乗員の背部を支えるシートバックの弾力性及び剛性を確保し、かつシートバック全体の軽量化を実現するシートバックを提供することである。

【解決手段】発泡ポリスチレンや発泡ポリプロピレンなどの発泡体で形成され、前面に凹状部を有するシートバックパッドと、前記シートバックパッドの前側の略下半分に、前記シートバックパッドと隙を介在させて張設した厚手のクッション材と、前記厚手のクッション材の上端部に連接させ、前記シートバックパッドの前側の略上半分に前記シートバックパッドと隙を介在させて、かつ前記シートバックパッドの上端部を被包するように張設した薄手のクッション材と、シートバックフレームと、前記張設された厚手のクッション材及び薄手のクッション材を被包する表皮と、を含む構成含む構成としたことで課題を解決できた。

(もっと読む)

複合成形体

【課題】発泡粒子成形体の軽量性と成形容易性を備えつつ、火に強く、燃焼時に燃え広がることがなく、全体の形状が崩れ難い複合成形体を提供すること。

【解決手段】外部と連通した空隙を有する熱可塑性樹脂発泡粒子成形体と、該熱可塑性樹脂発泡粒子成形体の連通した空隙の全体にわたって充填された連続相の石膏とからなる複合成形体であって、前記熱可塑性樹脂発泡粒子成形体の嵩密度が35kg/m3以下であると共に、前記熱可塑性樹脂発泡粒子成形体の重量W2[g]に対する石膏の重量W1[g]の比(W1/W2)が0.9以上である複合成形体とした。

(もっと読む)

ポリスチレン系樹脂押出発泡板の製造方法

【課題】 本発明は、イソブタンを主成分とする飽和炭化水素/蟻酸メチル/二酸化炭素系の発泡剤を用いたポリスチレン系樹脂押出発泡板の製造方法であって、50kg/m3以下の十分に小さな見掛け密度、優れた機械的強度を有し、更に難燃性等に優れるポリスチレン系樹脂押出発泡板の製造方法を提供することを目的とするものである。

【解決手段】 本発明のポリスチレン系樹脂押出発泡板の製造方法は、見掛け密度20〜50kg/m3、厚み10mm以上のポリスチレン系樹脂押出発泡板の製造方法において、該物理発泡剤が、特定の飽和炭化水素30〜70モル%と、蟻酸メチル10〜50モル%と二酸化炭素5〜40モル%とからなり、該物理発泡剤の配合量が、ポリスチレン系樹脂1kgに対して1.1〜1.8モルであり、該ポリスチレン系樹脂が、重量平均分子量10万以上30万未満のポリスチレン系樹脂(PSL)10〜60重量%と重量平均分子量30万以上のポリスチレン系樹脂(PSH)90〜40重量%との混合物からなることを特徴とする。

(もっと読む)

ポリオレフィン系樹脂積層発泡体の製造方法、及びポリオレフィン系樹脂発泡体

【課題】押出発泡後の発泡体の収縮性が小さく寸法安定性に優れ、長時間の養生が不要である、厚手のポリオレフィン系樹脂積層発泡体の製造方法を提供する。

【解決手段】ポリオレフィン系樹脂6とブタン8とを混練してなる発泡芯層形成用溶融樹脂9の外周面に、ポリオレフィン系樹脂2を基材樹脂とする表面層形成用溶融樹脂5を積層して共押出して、積層発泡体1全体の厚みが30mm以上、発泡芯層の見掛け密度が18〜90kg/m3である、発泡芯層と表面層とからなる積層発泡体1の製造方法であって、表面層形成用溶融樹脂5には、脂肪酸エステル、脂肪族アミン又は脂肪酸アミドからなる収縮防止剤3が、該溶融樹脂のポリオレフィン系樹脂100質量部に対して0.5質量部以上配合されており、発泡芯層形成用溶融樹脂9には、前記収縮防止剤7が表面層形成用溶融樹脂5への収縮防止剤3の配合割合よりも少ない割合で配合されていることを特徴とする。

(もっと読む)

ポリカーボネート系樹脂発泡ブロー成形体の製造方法およびポリカーボネート系樹脂発泡ブロー成形体

【課題】広い見掛け密度範囲にわたって良好なポリカーボネート系樹脂発泡ブロー成形体を製造することができる発泡ブロー成形体の製造方法を提供する。

【解決手段】ポリカーボネート系樹脂Aと発泡剤とを含む発泡性溶融樹脂を押出して発泡パリソンを形成し、軟化状態にある該発泡パリソンをブロー成形して、発泡ブロー成形体を製造する方法であって、ポリカーボネート系樹脂Aが、特定の平均分子量を有する末端水酸基量が多い分岐状ポリカーボネート系樹脂Bと、特定の平均分子量を有する末端水酸基量が少ない直鎖状ポリカーボネート系樹脂Cと、分岐化剤Dとからなり、分岐状ポリカーボネート系樹脂Bと直鎖状ポリカーボネート系樹脂Cとの質量比(B:C)が、30:70〜95:5であることを特徴とするポリカーボネート系樹脂発泡ブロー成形体の製造方法。

(もっと読む)

耐熱性ポリスチレン系樹脂積層発泡シート

【課題】 本発明は、耐熱性ポリスチレン系樹脂発泡シートとゴム変性ポリスチレン系樹脂を基材樹脂とする樹脂層との間に、デラミが発生しにくい耐熱性ポリスチレン系樹脂積層発泡シートを提供することを目的とする。

【解決手段】 本発明の耐熱性ポリスチレン系樹脂積層発泡シートは、スチレンとメタクリル酸又はアクリル酸との共重合体を基材樹脂とする耐熱性ポリスチレン系樹脂発泡シートの少なくとも片面に、ゴム粒径が1.5μm以下のゴム変性ポリスチレン系樹脂を基材樹脂とする樹脂層又はゴム粒径が1.5μm超2.5μm以下かつゲル含有率が28%以上のゴム変性ポリスチレン系樹脂を基材樹脂とする樹脂層が押出ラミネートにより積層接着されてなることを特徴とする。

(もっと読む)

ポリオレフィン系樹脂発泡粒子の製造方法

【課題】ポリオレフィン系樹脂発泡粒子の製造方法において、従来よりも気泡径の大きい、発泡倍率が高くても、気泡径の均一性が向上した発泡粒子を得ることができる、ポリオレフィン系樹脂発泡粒子の製造方法を提供することを目的とする。

【解決手段】ポリオレフィン系樹脂(A)と、次式(I)で表される硫酸塩無水物(B)とを押出機内で溶融混練してポリオレフィン系樹脂溶融物とし、該樹脂溶融物を造粒してポリオレフィン系樹脂粒子を得、該樹脂粒子を密閉容器内において水性分散媒に分散させるとともに、加熱下で該樹脂粒子に物理発泡剤を含浸させて発泡性樹脂粒子とした後、該発泡性樹脂粒子を水性分散媒と共に密閉容器内の圧力よりも低圧下に放出して発泡させて、発泡粒子とするポリオレフィン系樹脂発泡粒子の製造方法。

MIMIII(SO4)2・・・・・(I)

上記式(I)中、MIは1価の陽イオン、MIIIは3価の金属イオンである。

(もっと読む)

11 - 20 / 245

[ Back to top ]