株式会社栗本鐵工所により出願された特許

41 - 50 / 566

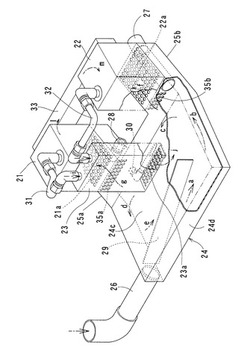

電動カート用排出燃料希釈装置

【課題】電動カート用排出燃料希釈装置において、排気水素の希釈が均一に行われるようにする。

【解決手段】駆動用の動力源として燃料電池システムを搭載した電動カート2に用いられる電動カート用排出燃料希釈装置において、排気チャンバ20は、前記電動カート2の座席の下方に設けられる中空の基部24と、その基部24から立ち上がる中空の第一立上がり部21、第二立上がり部22及び第三立上がり部23とを備え、第一立上がり部21内の空間と第三立上がり部23内の空間、第二立上がり部22内の空間と第三立上がり部23内の空間とは連通しており、希釈用ガス供給部26が基部24に接続され、排気水素供給部28が第一立上がり部21下方の前記基部24に接続され、希釈用ガスと排気水素とが混合された混合空気を外部へ排出する混合ガス排出部27が第二立上がり部22下方の前記基部24に接続されている構成とした。

(もっと読む)

管端防食構造

【課題】切管の管端部に嵌められた防食コアの固定を確実に行う。

【解決手段】管端部10aに防食コア11が嵌められ、防食コア11に断面コの字状の固定具20が嵌め合わせられ、固定具20の管軸方向に延びる一対の挟持部22、23により、防食コア11を管端部10aの径方向内外側から挟む。固定具20の挟持部22、23が工具の加締めにより形成された管軸方向へ延びる凹部22b、23bを有し、凹部22b、23bにより防食コア11を管端部10aに押し付けるようにした。

(もっと読む)

ロックリング拡径方法及び拡径装置

【課題】ロックリングの拡径作業を管径にかかわらず容易かつ確実に行うこと。

【解決手段】受け側管体1の受け口に、周方向に分割部3を形成したロックリング4を設け、このロックリング4の内周に先端に先細のテーパ12を形成した拡径治具11を挿し込む。この挿し込みに伴ってロックリング4の内周及び拡径治具11の両テーパ5、12が互いに当接して、ロックリング4が拡径される。この拡径後、分割部3の両端部にストッパ8を当接させ、ロックリング4の拡径状態を維持しつつ、拡径治具11を引き抜く。この拡径治具11の外径は受け側管体1の内径に対応して適宜決定され、受け側管体1の内径の大小にかかわらず適用可能である。ロックリング4の拡径状態で受け側管体1に挿し側管体17を挿し込むことにより、その挿し込み作業をスムーズに行うことができる。

(もっと読む)

防食シール固定リングの拡径工具

【課題】金属管の切断端面に防食シールを固定する際に用いられる固定リングを、その固定作業の際に平行な一対のアームを離反させることにより拡径させる工具について、その一対のアームの平行状態を確実に維持する。

【解決手段】発明にかかる工具10は、金属管21内に挿入可能な、並列する一対のアーム11,12と、各アーム11,12の先端に設けられ、固定リング23に係合可能な係合突起13と一対のアーム11,12間で交差する一対のリンクバー14a、14bからなって一対のアーム11、12を平行に結合する交差リンク機構14と、両アーム11、12を接近離反させるねじ送り機構15と、を備える。交差リンク機構14により、アーム11、12の平行状態が確実に維持されるため、固定リング23のこじれやずれ動きが防止され、防食シール22を金属管21の端面に確実に固定することができる。

(もっと読む)

水路のライニング構造

【課題】水路のライニング構造において、施工時のライニング材の位置決め作業の負荷を軽減する。

【解決手段】ライニング構造の架台の一部を構成する単位架台2aに、その単位架台2a上の所定の位置に載せられたライニング材3の上流側の脚部3bに下流側から当接する位置決め部材15を設けた。したがって、施工時には、ライニング材3を架台上に載置する際に、ライニング材3の上流側の脚部3bを架台の位置決め部材15に当接させることにより、水路の流れ方向の位置決めを行うことができ、従来よりもライニング材3の位置決め作業の負荷を軽減することができる。

(もっと読む)

溶接方法

【課題】アーク溶接及びレーザ溶接を併用する溶接方法において、溶接部の品質を劣化させることなく、スパッタやポロシティの発生を抑制すること。

【解決手段】アーク放電の電極1の走査に追随して、焦点を溶接対象物Mの厚み中心から裏面まで、あるいは、裏面下方に位置するように調節したレーザ光2を、前記アーク放電によって形成された溶融池に向けて走査する。このレーザ光2は、溶接対象物Mの表面側において、レーザ光2の焦点がずれた状態となっている。このため、溶融池の表面にレーザ光2のエネルギーが集中しにくく、照射部分の局所的な加熱が生じにくい。この局所的な加熱を防止することで溶融池の表面変動が減少し、この表面変動に起因して発生するスパッタ及びポロシティの発生を抑制できる。

(もっと読む)

ベンディングロール装置

【課題】板状ワークを、上下ロールとの間にスリップを生じさせることなく、所望の円錐面に曲げ成形できるベンディングロール装置を提供することである。

【解決手段】板状ワークWの凹円弧状の内側幅端を所定のロール軸方向位置に位置決め手段のローラ6dで位置決めし、ローラ6dとロール軸方向で対向させて、凸円弧状の外側幅端を押圧する押圧手段のローラ7dを設けることにより、板状ワークWのローラ6dからの逃げを防止して、板状ワークWを所望の円錐面に曲げ成形できるようにした。

(もっと読む)

鋳鉄管の塗装方法

【課題】内面塗装済みの鋳鉄管を、管内面の美観を損ねることなく、適正温度で外面塗装できるようにすることである。

【解決手段】内面塗装を施された鋳鉄管1を温水で予熱したあとに、内面をローラブラシ13で掃除してから、外面塗装を少なくとも1回施すことにより、予熱時に温水から管内面に付着、残留する異物をブラシ掃除によって除去するようにし、内面塗装済みの鋳鉄管を、管内面の美観を損ねることなく、適正温度で外面塗装できるようにした。

(もっと読む)

高クロム鋳鉄

【課題】耐摩耗性を向上できる高クロム鋳鉄を提供する。

【解決手段】高クロム鋳鉄は、含有量が2.15重量%〜3.5重量%であるMnを含む。高クロム鋳鉄は、炉床昇降式高温炉に入れられ、100℃/hの昇温レートで室温から1000℃に昇温され、その後、3.2時間、1000℃で熱処理される。そして、高クロム鋳鉄は、t分間で1000℃から300℃に冷却され、その後、炉床昇降式高温炉内で100℃以下の温度まで自然冷却され、炉床昇降式高温炉から取り出される。これによって、高クロム鋳鉄の焼入れが終了する。その結果、焼入れ時の冷却時間tが207分、414分および828分と異なる各部位において、高クロム鋳鉄の硬さは、61HRC以上になる。この61HRCは、摩耗の加速度的な進行を防止できる最小値である。

(もっと読む)

回転装置

【課題】本発明は磁気粘性流体によって回転トルクを伝達・制動する回転装置において入力部材を分離構造とすることで基底トルクを低減し得る構造を提供する。

【解決手段】本回転装置は、軸線周りに回転する回転軸と、回転軸の周りで回転軸と一体に回転する入力ロータと、入力ロータと軸線方向に対して対向し軸線周りに回転する出力ロータと、通電により磁力を発生する磁場発生手段とを備える。この入力ロータと出力ロータとの隙間には磁気粘性流体が充填され、入力側ロータは、シャフトと連結する第一部材と磁気粘性流体が充填される隙間と接する第二部材とを有している。本回転装置は、通電時には磁力により入力ロータの第一部材と第二部材とは係合するとともに磁気粘性流体の粘度を発現してシャフトの回転トルクを前記出力ロータに伝達し、非通電時には入力ロータの第一部材と第二部材とが分離する。

(もっと読む)

41 - 50 / 566

[ Back to top ]