住金大径鋼管株式会社により出願された特許

1 - 10 / 12

鋼管杭

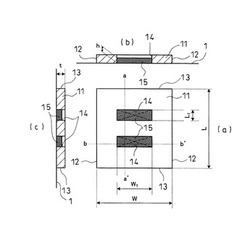

【課題】ヤットコと接触する鋼管杭の係合片を鋼管杭本体へ溶接するに際し、ヤットコと接触する部分を溶接せずに、十分な強度で溶接することが可能な鋼管杭を提供する。

【解決手段】鋼管杭は、鋼管杭本体1の内周面または外周面に、ヤットコと係合する板状の係合片11が設けられている。鋼管杭は、係合片11を介してヤットコの回転が伝動され、回転しながら地盤に建て込まれるものである。係合片11に鋼管杭本体1の周方向を長手方向とするスリット14が形成されている。係合片11は、スリット14の部分で鋼管杭本体1の内周面または外周面にスロット溶接されている。これにより、ヤットコが接触する係合片11の軸方向辺12、すなわち、係合片11の鋼管杭本体1の軸方向に沿った側縁部に溶接による溶着金属が存在せず、ヤットコとの接触部分の溶着金属を削る必要がなく、作業効率の向上とコストダウンを図ることができる。

(もっと読む)

スパイラル鋼管の周長測定方法および周長測定装置

【課題】スパイラル鋼管の製造時に、内面溶接直後でもスパイラル鋼管周方向の変形挙動に対応して精度よくスパイラル鋼管周長を測定できる周長測定装置を提供する。

【解決手段】スパイラル鋼管10の製造装置に設けられた押さえロール9を保持する保持部11からスパイラル鋼管10の略周方向に沿って延びる変位計保持架台12を備えている。変位計保持架台12には、スパイラル鋼管10表面の押さえロール9どうしの間となる範囲で、かつ、当該押さえロール9から所定距離以上となる位置の変位を測定する変位計13が設けられている。この変位計13で測定されたスパイラル鋼管10表面の変位量からスパイラル鋼管10の周長の変化量を算出する。

(もっと読む)

スパイラル鋼管の製造方法およびスパイラル鋼管周長制御システム

【課題】スパイラル鋼管の製造工程において、溶接のオフセット不良を防止しつつ、周長を容易に調整可能とする。

【解決手段】製造途中のスパイラル鋼管7の管状に成形された部分の内周長または外周長を内面溶接の直後となる位置で測定する。スパイラル鋼管7の内周長または外周長の測定値に基づいた内周長または外周長の変化量を求める。そして、スパイラル鋼管7の内周長または外周長が目標値に近づくように、内面溶接された直後の前記製造途中のスパイラル鋼管7を回転移動する。この際に、スパイラル鋼管7の鋼帯2に対する修正角度を外周長の変化量から求め、その修正角度だけスパイラル鋼管7を鋼帯2に対して回転移動させる。

(もっと読む)

スパイラル鋼管の製造方法および形状測定装置

【課題】スパイラル鋼管の製造工程において、鋼帯の成形・溶接後の鋼管の形状をオンラインで計測可能であるとともに、現状の設備を活用し極力簡単な設備改造で計測可能なスパイラル鋼管の製造方法および形状測定装置を提供する。

【解決手段】このスパイラル鋼管の形状測定装置は、鋼帯2を内面ローラー4および外面ローラー4を備える成形装置3を用いて管状に成形した後、鋼帯2の幅方向端面突合せ部をサブマージアーク溶接して鋼管7にするスパイラル鋼管の製造方法の溶接工程に用いられるスパイラル鋼管の形状測定装置であって、内面ローラー4を支持するマンドレル1の先端部に設けられて鋼管7の内面までの距離を非接触で測定する距離計17と、距離計17を鋼管7の周方向に回転させるモータ15と、距離計17の回転角を計測する回転角計測手段とを備えている。

(もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】高周波誘導加熱を行いながら鋼管の突合せ溶接等をする際に、溶接ビード部の品質の安定化や加熱コイルと溶接ビード部との干渉による作業トラブルの防止を図ることができる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】鋼管1の軸方向端面どうしを突合せた後、鋼管1を周方向に回転させつつサブマージアーク溶接を行い接合する方法であって、高周波誘導加熱コイル2を用いて鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、サブマージアーク溶接を行うとともに、鋼管1の回転中に、高周波誘導加熱コイル2と鋼管突合せ部の内面または外面との間隔tがほぼ一定になるように、鋼管の内面または外面に対する高周波誘導加熱コイル2の垂直方向の相対位置を制御する。

(もっと読む)

鋼管の突合せ溶接方法および溶接鋼管の製造方法

【課題】比較的安価な設備を設けるのみで高能率の溶接が可能になり、かつ溶接金属の高温割れが防止できる鋼管の突合せ溶接方法および溶接鋼管の製造方法を提供する。

【解決手段】予め開先加工を施した鋼管1の軸方向端面どうしを突合せた後、1パスまたは複数パスのサブマージアーク溶接により接合する方法であって、前記鋼管突合せ部の内面および外面の少なくとも一方を予め加熱した後、1パス当りの溶接ビード形状が以下の関係を満足するようにサブマージアーク溶接を行なうことを特徴とする鋼管の突合せ溶接方法。

0.85≦W/H<1.15 かつ H≦25mm

ここで、Wはビードの最大幅、Hはビードの溶込み深さである。

(もっと読む)

鋼管矢板、鋼管矢板の連結構造および鋼管矢板の継手鋼管

【課題】P−P型継手による鋼管矢板の継手部におけるせん断耐力の向上を可能にした鋼管矢板の連結構造および鋼管矢板を提供する。

【解決手段】隣り合う鋼管矢板本管1,1の対向する側部に継手鋼管2,2をそれぞれ取り付ける。継手鋼管2,2の側部に設けられたスリット2a,2aからそれぞれ鋼管矢板本管1方向に延びる円弧部2b,2bどうしが互いに係合する。円弧部2b,2bの外側部にずれ止め部材3を形成する。ずれ止め部材3は棒鋼または孔あき鋼板から形成し、継手鋼管2の軸方向に連続して形成する。継手鋼管2,2内にそれぞれモルタル4を充填する。

(もっと読む)

突起付き鋼管の製造方法および突起付き鋼管製造装置

【課題】鋼管の歪みや鋼管表面の凹凸に当て板を追随させることにより当て板と鋼管との間の隙間を小さく一定に保つことができ且つ当て板と鋼管との間で生じる摩擦抵抗を低く抑えることができるとともに、少ない種類の当て板で鋼管径の違いに幅広く対応できる突起付き鋼管の製造方法および突起付き鋼管製造装置を提供する。

【解決手段】本発明の突起付き鋼管を製造する方法は、一対の当て板2,2を鋼管1の内面上に間隔をおいて設置する工程と、当て板2,2を押し付け手段30,32により鋼管1の内面に対して押圧接触させる工程と、鋼管1に対する当て板2,2の接触圧を押し付け手段30,32により所定の範囲内に制御しつつ、当て板2,2と鋼管1の内面とを相対的に移動させながら、当て板2,2間の空間内の所定の位置で溶接により突起Pを形成する工程とを含んでいる。

(もっと読む)

突起付き鋼管の製造方法

【課題】幅に対して高さが高い突起を鋼管に対して容易に且つ経済的に形成することができる突起付き鋼管の製造方法および当該製造に用いる当て板を提供する。

【解決手段】本発明においては、その長手方向に沿って高さが変化する当て板2,2を用いているため、多層盛溶接での溶接回数に伴って溶接位置および溶接高さを変えることができる。そのため、高さが高い突起を形成する場合でも、溶接トーチ5が当て板2,2と干渉してしまったり、長い溶接ワイヤ6によって溶接位置が不安定になったりするといった事態を回避することができ、幅に対して高さが高い突起を最良の形態で容易に且つ経済的に製造することが可能になる。

(もっと読む)

鋼板の板継溶接方法

【課題】 スパイラル鋼管の製造等において用いられるコイル継ぎ溶接などのように、鋼板どうしを突合せ、鋼板の突合せ部を一方の面側からのみサブマージアーク溶接して板継ぎを行う板継溶接方法において、鋼板の裏面側まで溶接ビード(裏波ビード)の生成を可能とし、鋼管成形などの後に溶接ビード裏面の手直し溶接(補修溶接)が不要となる鋼板の板継溶接方法を提供する。

【解決手段】 鋼板1,1どうしを突合せ、鋼板1,1の突合せ部2を一方の面側からのみサブマージアーク溶接する場合に、溶接トーチと反対側の裏面に裏当て金4を当接させた状態で、溶接トーチ3a,3bの進行方向前方に高周波誘導加熱用のコイル5を配置して、突合せ部2を予め加熱し、かつサブマージアーク溶接を2電極(溶接トーチ3a,3b)で行う。

(もっと読む)

1 - 10 / 12

[ Back to top ]