株式会社アルバックにより出願された特許

61 - 70 / 1,740

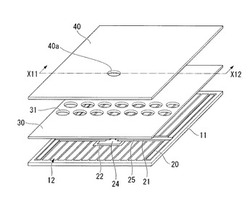

太陽電池モジュール及びその製造方法

【課題】取り出し電極の厚みによる基板の割れを防止し、信頼性の高い太陽電池モジュールの製造方法を提供する。

【解決手段】太陽電池モジュールの製造方法は、基板11の一面に、光電変換体12、集電電極20及び取り出し電極21を重ねて設けた後に、光電変換体12上に、少なくとも一部又は全面に亘って、複数の切り欠き部31を有するシート状のシール部材30を設ける工程Aと、シール部材30上に、被覆基板40を設ける工程Bと、を少なくとも順に有する。

(もっと読む)

TFT基板の製造方法およびレーザーアニール装置

【課題】ダミー基板および金属膜から、TFT基板を金属膜から容易に剥離するとともに、TFT基板とその支持基板とを分離することを可能とする、TFT基板の製造方法を提供する。

【解決手段】第一基板101と第二基板102との間に、機能素子を含む構造体103を挟んでなるTFT基板100の製造方法であって、ダミー基板104の上に、柱状の結晶粒子からなる金属膜105と、第一基板101と、構造体103と、第二基板102とを順に形成した後に、金属膜105に、レーザー光Lの焦点Laを集光させて、ダミー基板104と金属膜105とを、第一基板101と構造体103と第二基板102から分離する工程を、少なくとも有する。

(もっと読む)

プラズマ処理装置

【課題】カバレージ性の高い、面内均一性に優れたプラズマ処理方法及びプラズマ処理装置を提供する。

【解決手段】プラズマによりターゲット(31)から叩き出されたスパッタ粒子を基板(W)の表面に堆積させるに際して、そのスパッタ粒子をプラズマで分解して活性種を生成した後、基板表面へ堆積させる。これにより、プラズマCVDに類似した成膜形態が得られ、カバレージ性の高い、面内均一性に優れたスパッタ成膜が可能となる。特に、プラズマ源に高周波電場と環状磁気中性線(25)を用いているので、磁場ゼロ領域で非常に高密度なプラズマを効率よく発生させることができる。このプラズマは、磁気中性線の形成位置、大きさを任意に調整することで面内均一性の高いプラズマ処理が実現可能となる。

(もっと読む)

太陽電池モジュール及びその製造方法

【課題】取り出し電極の厚みによる基板の割れを防止し、信頼性の高い太陽電池モジュールを提供する。

【解決手段】太陽電池モジュールは、基板11の一面に、少なくとも第一電極層13、半導体層14及び第二電極層15が、この順に重ねられた光電変換体12が形成されてなる太陽電池と、太陽電池を構成する第二電極層上に配された集電電極と、集電電極に一端が電気的に接続され且つ太陽電池を構成する第二電極層上に配された取り出し電極21と、基板の一面に、光電変換体を少なくとも被覆するように配されたシール部材30と、シール部材上に配された被覆基板40と、を備え、シール部材が、取り出し電極及びその近傍の少なくとも一部を被覆するように配された第一シール部材31と、第一シール部材で被覆された部分以外の光電変換体を被覆するように配された第二シール部材32とからなり、第一シール部材は、第二シール部材よりも柔らかい材料からなる。

(もっと読む)

成膜装置及び成膜方法

【課題】低コストかつ省スペースにエネルギ線硬化樹脂層を形成し、硬化させることができる成膜装置及び成膜方法を提供する。

【解決手段】成膜装置1は、チャンバ10と、ステージ15と、ガス供給部13と、照射源14とを具備する。ステージ15は、チャンバ10の内部に配置され、基板Wを支持するための支持面151aを有する。ガス供給部13は、チャンバ10の内部に配置され、支持面151aに向けてエネルギ線硬化樹脂を含む原料ガスを供給する。照射源14は、チャンバ10の内部に支持面151aに対向して配置され、エネルギ線硬化樹脂を硬化させるためのエネルギ線を支持面151aに向けて照射する。

(もっと読む)

スパッタリング装置、成膜方法

【課題】膜厚分布と膜質分布にムラを発生させないスパッタリング装置と、それを用いた成膜方法を提供する。

【解決手段】

真空槽11と、基板20を保持する基板保持部15と、真空槽11内に配置されたターゲットとを有し、真空槽11内にスパッタガスを導入し、ターゲット表面にプラズマを生成し、ターゲットをスパッタして、基板20表面に薄膜を形成するスパッタリング装置10cであって、基板20の外周より外側の着火位置51と基板20表面と対向する成膜位置52とを通る搬送路43’に沿って、ターゲットを移動させる移動装置40cを有している。着火位置51でプラズマを着火させると、基板20には着火直後の膜や放電不安定な膜が成膜されない。

(もっと読む)

IGZO膜の形成方法及び薄膜トランジスタの製造方法

【課題】成膜レートを落とすことなく成膜可能で、薄膜トランジスタを構成した場合に所望のTFT特性を示すIGZOからなる半導体層を形成することができる技術を提供する。

【解決手段】本発明は、成膜対象物上にIGZO膜を形成する方法であって、酸素ガスの分圧が0.1Pa以下の真空中でスパッタリングによって当該成膜対象物上にIGZO膜を形成する成膜工程(P2、P3)と、酸素ガス及び窒素ガスを含む雰囲気中で当該IGZO膜に対してアニール処理を行うアニール処理工程(P5、P6)とを有する。

(もっと読む)

固体電解質膜形成用のマスク、リチウム二次電池の製造方法

【課題】デンドライト状の析出物を発生させずに個体電解質層を形成する技術を提供する。

【構成】正極13上又は負極15上に固体電解質層14を形成するために、基板11上にグラファイト又はLiCoO2が表面に露出するマスク17を配置し、LiPONで構成されたターゲットをスパッタリングして、パターニングされた固体電解質層14を形成する。Liを吸収する素材をマスク17の表面に露出させておくと、電界で移動するリチウムイオンが固定され、デンドライト状の析出物を発生させずに、スパッタリングの際に固体電解質層14を形成することができる。この素材は、リチウムを吸収しても体積膨張がないグラファイト又はLiCoO2がよい。

(もっと読む)

透明導電膜形成方法

【課題】有機膜上に、光透過性、導電性が従来より高い透明導電膜を形成する透明導電膜形成方法を提供する。

【解決手段】

有機膜上に透明導電膜を形成する透明導電膜形成方法であって、酸素ガスを含まない雰囲気中に、金属酸化物の粒子を放出させ、有機膜上に到達させ、有機膜上に金属酸化物膜27を形成する金属酸化物膜形成工程と、金属酸化物膜27を酸化又は還元して第一の透明導電膜27’を形成する金属酸化物膜改質工程とを有している。成膜中に有機膜が酸素ガス又は酸素イオン、ラジカルで損傷することがない。また金属酸化物膜27を酸化又は還元させ、その酸素含有量を増減させることにより所望の膜質の透明導電膜27’が得られる。

(もっと読む)

酸化皮膜の形成方法

【課題】 大面積の被処理物の表面に効率的に酸化皮膜を形成することを目的とする。

【解決手段】 アルミニウム又はアルミニウム合金からなる被処理物の一部を電解液に浸漬してマイクロアーク酸化処理を行うことにより酸化皮膜を形成した後、前記酸化皮膜が形成された部位と、他の部位との境界にマスク材を設けることなく、前記酸化皮膜が形成された部位と他の部位とを前記電解液に浸漬してマイクロアーク酸化処理を行うことにより、前記他の部位に酸化皮膜を形成することを特徴とする。

(もっと読む)

61 - 70 / 1,740

[ Back to top ]