株式会社メイコーにより出願された特許

1 - 10 / 34

クロストーク抑制回路基板

【課題】回路基板の高密度化を阻害せずにクロストークを十分に抑制することができるクロストーク抑制回路基板を提供する。

【解決手段】本発明のクロストーク抑制回路基板2は、樹脂製の絶縁基板4と、絶縁基板4の一方の面に位置付けられたグランド層8と、絶縁基板4のグランド層8とは反対側の面に位置付けられた配線回路12とを備え、この配線回路12は、所定のパターンにて形成された信号線16と、信号線16の外表面を覆う磁性体からなる被覆材14と、信号線16及び被覆材14を埋設する樹脂製の保護絶縁層18とを含む。

(もっと読む)

鉛フリー型コンポジット組成物

【課題】金属とポリマとからなり、Sn−Pb系の共晶はんだに比べて融点が低い鉛フリー型コンポジット組成物を提供する。

【解決手段】本発明の鉛フリー型コンポジット組成物1は、ポリノルマルブチルアクリレート2中にSn-In-Bi合金の微粒子3を均一に分散させたもので、Sn-In-Bi合金は57.50重量%のBi、25.20重量%のIn及び17.30重量%のSnを含む。

(もっと読む)

プリント基板の製造方法及びこれを用いたプリント基板

【課題】アウトグロースが発生しても、電気的な特性が安定し、さらに基板表面の平坦化を向上することができ、厚銅のパターンを形成する場合であってもこれに合わせた高さのレジストが不要となるプリント基板の製造方法及びこれを用いたプリント基板を提供する。

【解決手段】支持板上に金属層を形成し、金属層上にマスク層を形成し、マスク層高さまでめっきされた柄部7と、マスク層高さよりも高く盛り上げてめっきされ、一部がマスク層の表面にはみ出したアウトグロース8aを有する傘部8とを含むパターンめっき6を形成し、支持板、薄胴層及びパターンめっき6の三者からなる導電回路板に前記絶縁基材10を積層してパターンめっき6が前記絶縁基材10に埋設された基板中間体を形成し、前記支持板及び前記金属層を除去し、前記導電パターンの前記柄部7が除去されるまで機械的に研磨し、前記露出面上での前記導電パターンの線幅を増大させる。

(もっと読む)

プリント基板及びその製造方法

【課題】簡単に放熱体を形成することができ、放熱効率を高めることができるプリント基板を提供する。

【解決手段】電子部品12を実装すべき基板ユニット4であって、板状の絶縁基材9と、該絶縁基材9の少なくとも一方の面上に形成され、前記電子部品12とリード線15を介して直接又は間接に接続された導体パターン10とを有する基板ユニット4と、前記絶縁基材9の他方の面に重ね合わされた金属製の放熱板2と、前記電子部品12と前記放熱板2とを熱的に接続する伝熱経路とを備え、前記伝熱経路は、該放熱板2と密着して固定され、前記電子部品12と接着された金属製のピン3である。

(もっと読む)

プリント基板の製造方法及びこれを用いたプリント基板

【課題】導体パターンとプリプレグとをプレスするときにプリプレグが歪むことなく、さらにプリプレグ中のガラスクロスが配線に接触することを確実に防止することができ、厚銅であっても迅速かつ効率よく製造することができるプリント基板の製造方法及びこれを用いたプリント基板を提供する。

【解決手段】支持板1にプリント基板を形成する第1工程と、前記プリント基板から前記支持板1を除去する第2工程とを備え、前記第1工程は、支持板1上に導体パターン4とされるべき部分を開口部とする絶縁マスク2を形成し、前記開口部に導体材料を充填して導体パターン4を形成し、前記絶縁マスク2と前記導体パターン4との露出面を面一とした露出表面5を形成し、前記露出表面5と絶縁基材6とをプレスして密着させる。

(もっと読む)

貫通穴めっき方法及びこれを用いて製造された基板

【課題】簡易かつ迅速で安価に貫通穴内表面のみにめっき処理を施すことができる貫通穴めっき方法及びこれを用いて製造された基板を提供する。

【解決手段】絶縁層6を貫通した貫通穴7を有する基板中間体4と、前記貫通穴7に対応した位置に開口部を有する2枚の導電性マスク5とを用い、前記開口部の位置を前記貫通穴7に合わせて前記基板中間体4の表裏両面の全域を前記各導電性マスク5で覆い、前記基板中間体4の表裏両面の少なくとも一部に、それぞれの前記導電性マスク5を密着させて被めっき処理体2を形成し、該被めっき処理体2をめっき液3に浸漬し、前記貫通穴7の内面を含んだ前記被めっき処理体2の表面全体に金属を付着させてめっき処理し、前記基板中間体4から前記導電性マスク5を除去する。

(もっと読む)

プリント基板の製造方法及びこれを用いたプリント基板

【課題】銅回路パターンを形成する際に、膜厚を揃えて膜厚分布を均一にし、生産性が向上したプリント基板の製造方法及びこれを用いたプリント基板を提供する。

【解決手段】銅シート2の両面に配線パターンとなる第1の開口部を有する第1のレジスト4を形成し、前記第1の開口部を通じて露出した前記銅シート2の部位に銅めっきし、前記銅シート2の両面に前記配線パターンからなる銅回路7を形成し、前記第1のレジスト4を除去し、前記銅シート2の片面に絶縁基材を積層し、前記銅シートにおける前記銅回路以外の部位を除去する。

(もっと読む)

プリント基板の製造方法及びプリント基板

【課題】例えば70μm以上の厚銅回路パターンを形成する際に、高い電流密度を用いることなく、したがって膜厚分布を揃えることができるプリント基板の製造方法及びプリント基板を提供する。

【解決手段】板状の支持体に銅薄膜2を形成し、銅薄膜の表面に第1のレジストを形成し、銅薄膜2の表面に銅めっきして内側銅回路5を形成し、第1のレジストを除去し、内側銅回路5を覆うように銅薄膜2の表面に絶縁基材7を積層し、支持体を除去し、銅薄膜2の支持体を除去した側の裏面に、第2のレジストを形成し、銅薄膜2の裏面に銅めっきして外側銅回路10を形成し、前記第2のレジストを除去する。

(もっと読む)

プリント基板の製造方法

【課題】回路パターンが形成された基板の薄型化と平坦化とを同時に実現しつつ、高密度微細化パターンの形成を可能にし、層間接続の信頼性の向上を図る。

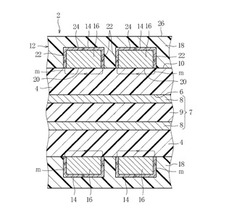

【解決手段】支持部材4Bに導電層4Aを積層して板状体を準備し、第1板状体に形成された第1導体回路2a及びポスト3aと第2板状体に形成された第2導体回路2bとを、絶縁基材1を介在させた状態で所要位置に対向して位置させ、加熱及び加圧して、絶縁基材1の一面側に第1導体回路2aを、絶縁基材の他面側に第2導体回路2bをそれぞれ埋め込ませると共に、ポスト貫通孔1cを貫通させたポスト3aにより第1導電回路2aと第2導電回路2bの層間を金属間結合により電気的に接続させた後に、絶縁基材1を硬化させ、その後に導電層を含む板状体を除去してプリント基板を製造する。

(もっと読む)

プリント基板の製造方法

【課題】回路パターンが形成された基板の薄型化と平坦化とを同時に実現しつつ、高密度微細化パターンの形成を可能にし、層間接続の信頼性の向上を図ることができる両面又は多層プリント基板の製造方法を提供する。

【解決手段】支持部材(4B)に導電層(4A)を積層して板状体を準備し、第1板状体(4)に形成された第1導体回路(2a)及びバンプ(3a)と第2板状体(4)に形成された第2導体回路(2b)とを、半硬化状態の絶縁基材(1)を介在させた状態で所要位置に対向して位置させ、加熱及び加圧して、絶縁基材(1)の第1面(1a)側に第1導体回路(2a)を、絶縁基材の第2面(1b)側に第2導体回路(2b)をそれぞれ埋め込ませると共に、絶縁基材(1)を貫通させたバンプ(3a)により第1導電回路(2a)と第2導電回路(2b)の層間を電気的に接続させた後に、絶縁基材(1)を硬化させ、その後に導電層を含む板状体を除去してプリント基板を製造する。

(もっと読む)

1 - 10 / 34

[ Back to top ]