鈴鹿富士ゼロックス株式会社により出願された特許

41 - 50 / 156

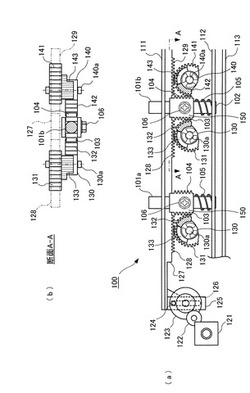

用紙穿孔装置および画像形成システム

【課題】簡易かつ信頼性の高い機構を用い、穿孔数を簡易に切り替えて用紙を穿孔する用紙穿孔装置を提供する。

【解決手段】本発明が適用される穿孔装置100は、ラック歯車A103,ラック歯車B104が形成され軸心方向に移動することにより用紙に孔を形成するパンチピン101と、第1のスライダ歯車128,第2のスライダ歯車129が形成されモータ121等の駆動源からの駆動力を受けて前記パンチピン101の移動方向と交差する方向に往復動作するスライダ127と、前記スライダ127の第1のスライダ歯車128,第2のスライダ歯車129および前記パンチピン101のラック歯車A103,ラック歯車B104に噛み合って当該スライダ127の往復動作を当該パンチピン101の移動動作に変換する第1ピニオン歯車機構130,第2ピニオン歯車機構140とを備えた。

(もっと読む)

半導体装置およびワイヤボンディング方法

【課題】基板に固定された半導体素子の第2電極に対してステッチボンディングをする場合に、半導体素子の電極を大きくする必要がない手段を提供する。

【解決手段】基板11の表面に形成された第1電極9に、キャピラリによりワイヤ6をボールボンディングした後、キャピラリからワイヤ6を繰り出しつつ、キャピラリを基板11の表面に固定された半導体素子12の表面に形成された矩形の第2電極10に移動させ、第2電極10にワイヤ6をステッチボンディングするワイヤボンディング方法において、基板11の厚さ方向から見たときに、キャピラリは、ステッチボンディングの際に基板11の表面に形成された第1電極9に付いたキャピラリの跡4の略中心5と、第2電極10の1つの角17を結んだ直線18上を移動するようにした。

(もっと読む)

集合プリント配線基板

【課題】複数のプリント配線基板を連結した集合プリント配線基板の状態で検査を行ない、複数の電子部品の中のある特定の電子部品の不良が発見された場合、その後のリペア工程で当該不良の電子部品の特定が困難であるという問題があった。

【解決手段】短手方向に一列に整列した複数のプリント配線基板と、複数のプリント配線基板を取り囲む捨て基板とを連結した集合プリント配線基板において、プリント配線基板の表面には、長手方向に直線状に電子部品を固定するためのパッドまたはパターンを形成し、プリント配線基板の短手方向に沿う捨て基板の表面には、個々のプリント配線基板を識別するための表示が、プリント配線基板と対応する位置に設けられると共に、プリント配線基板の長手方向に沿う捨て基板の表面には、パッドまたはパターンに固定される個々の電子部品を識別するための表示が、個々の電子部品と対応する位置に設けた。

(もっと読む)

発光基板装置、プリントヘッドおよび画像形成装置

【課題】LEDプリントヘッドに用いられる発光基板装置において、ドライバ等の電子部品の発熱により、平面度が悪化することを防止する手段を提供。

【解決手段】長手方向に沿って表面に複数の発光素子アレイ4が直線状または千鳥状に実装された長尺な第1のプリント配線基板24と、表面および/または裏面に発光素子アレイを駆動するための信号を出力する電子部品9が実装された第2のプリント配線基板25と、第1のプリント配線基板の裏面と第2のプリント配線基板の表面が対向するように、第1のプリント配線基板と第2のプリント配線基板を接続する接続部材とを備えた発光基板装置において、第2のプリント配線基板25の裏面から透視して見たときに、第1のプリント配線基板24の裏面における電子部品9の占めるエリア29にダミーパターンを形成する。

(もっと読む)

プリント配線基板装置

【課題】表面実装部品の本体の真下にダミーパターンを設けて、セルフアライメント作用による半田付け不良をなくしたプリント配線基板装置を提供する。

【解決手段】本体8の裏面9を含む平面14から突出した複数のリード4が1列に配列されたリード群が、互いに平行な本体8の側面に沿って2列形成された表面実装部品3と、リード群に対応する複数のパッド6からなる2列のパッド群が形成されると共に、2列のパッド群の間にダミーパターン11が形成されたプリント配線基板2を備えたプリント配線基板装置1において、ダミーパターン11の膜厚を、回路パターンの膜厚15と同一にし、表面実装部品3の裏面9と対向するダミーパターン11に、表面実装部品3の裏面9と接触するように膜厚が設定されたソルダーレジスト12を形成した。

(もっと読む)

LED基板装置、LEDプリントヘッドおよび画像形成装置

【課題】製造工程における加熱冷却により、LED基板の平面度が悪化(歪む)することを防止した基板を提供する。

【解決手段】表面にベタパターンが形成され、裏面に同一の幅寸法の配線パターンが形成された長尺なベアボード9と、ベタパターン上に、直線状または千鳥状に固定されたLEDアレイチップとを備えたLED基板装置において、配線パターン16は、3本以上の組に分けられ、組内でベアボード9の短手方向に等間隔に並べられており、表面に形成されたベタパターンに対応する裏面11のエリアにおける配線パターンが形成されていない部分に、ダミーパターン21がベアボード9の長手方向に沿って形成され、ダミーパターン21の幅寸法は、配線パターンの幅寸法と同一であり、ダミーパターン21は、ベアボード9の短手方向に配線パターンの間隔と同一の間隔で形成した。

(もっと読む)

シート処理装置、および画像形成システム

【課題】綴じ処理され折りたたまれた冊子の背部を平坦化する際に、用紙枚数の少ない冊子であっても、その冊子の姿勢を精度良く補正する。

【解決手段】本発明が適用されるシート処理装置は、中綴じと中折りとが施された冊子をベルト対にて搬送するとともに冊子の姿勢のずれを補正する搬送ユニット51と、冊子の姿勢のずれを補正する際の基準となる基準部材52と、冊子の先端部(中折り/中綴じ部)を挟み込むようにして保持するクランプ部材53と、冊子の先端部を押圧しながら移動することで先端部を平坦化する押圧ロール部材54とを備え、搬送ユニット51は、クランプ部材53にて端部が保持された冊子を搬送方向とは反対方向に引っ張るようにベルト対を駆動させる。

(もっと読む)

光走査装置

【課題】 従来の光走査装置においては、製造段階で光偏向器の軸倒れが確認された際、レンズ、ミラー等の位置調整を行なうための位置調整機構が必要であり、光走査装置のコストアップの原因になっていた。

【解決手段】

光走査装置のハウジングの表面に円環状の突起を形成し、ハウジングの円環状の突起の内側近傍または外側近傍に、少なくとも3つの貫通穴を形成し、円環状の突起により形成される円の中心に、固定軸の中心が位置するように円環状の突起上に基板を置き、雄ねじをハウジングの裏面から貫通穴に挿入し、さらに、雄ねじの先端部が、貫通穴と対応する基板の位置に形成された雌ねじに螺合させて締め付けた。

(もっと読む)

コーティング層を有するゴムロールの製造方法

【課題】従来のゴムロールの製造方法では、塗布工程と加熱硬化工程を別工程にしなければならないため、装置が大型になるとともに、ゴムロールの製造に多くの時間を要していた。

【解決手段】 周面にゴム層が形成されたパイプ状コアの内部に加熱手段を挿入し、パイプ状コアを、軸を中心として回転させ、パイプ状コアの上方においてパイプ状コアの軸方向に沿って移動する塗布ノズルから、ゴム層に液状コーティング材料をかけ流すと共に、塗布ノズルと共に移動するブレードを液状コーティング材料に当てて、液状コーティング材料の厚さを調節し、さらに、ブレードによって厚さが調節された液状コーティング材料の表面に補助ブレードを接触させて、液状コーティング材料の表面からスパイラル模様を無くすと共に、ゴム層の周面に液状コーティング材料の塗布層を形成した後、加熱手段によってパイプ状コアの内部から塗布層を加熱して硬化させた。

(もっと読む)

シームレスベルトの製造装置、製造方法およびシームレスベルト

【課題】従来の芯体を用いてシームレスベルトを製造する装置では、芯体に塗布した塗布液の表面にスパイラル形状が付くという問題があった。かかるシームレスベルトを定着ベルトとして使用した場合、スパイラル模様に起因した筋が画像に表れるという問題があった。

【解決手段】少なくとも2段階に温度の切り換えができる加熱手段と、加熱手段により生成された熱風を送る送風手段と、熱風を一端から内部に入れて他端から排出して、軸を中心として回転し、かつ内部まで貫通する複数の穴が外周面にあけられたパイプ状コアと、パイプ状コアにセットされたベルト基材に材料をかけ流す塗布ノズルと、材料の厚さを調節するブレードと、厚さが調節された材料の表面に接触する補助ブレードと、ブレード、補助ブレードおよび塗布ノズルを、パイプ状コアの軸方向に沿って移動させる移動手段とをシームレスベルトの製造装置に設けた。

(もっと読む)

41 - 50 / 156

[ Back to top ]