日本特殊合金株式会社により出願された特許

1 - 5 / 5

超硬合金および被覆超硬合金

【課題】本発明は、耐衝撃性および耐摩耗性に優れた超硬合金を提供する。

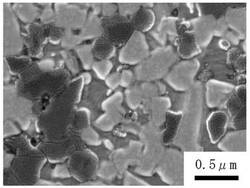

【解決手段】WC相:超硬合金全体に対して55〜94.8体積%と、Ti、Zr、Hf、V、Nb、Ta、Cr、MoおよびWから成る群より選択された少なくとも1種の炭窒化物およびこれらの相互固溶体から成る群より選択された少なくとも1種からなる炭窒化物相:超硬合金全体に対して1〜30体積%と、Co、NiおよびFeから成る群より選択された少なくとも1種を主成分とする結合相:超硬合金全体に対して4.2〜22.2体積%とからなり、但し、WC相と炭窒化物相と結合相の合計は100体積%であり、WC相の平均粒径が0.05〜0.8μmであり、炭窒化物相の平均粒径が0.03〜1.1μmであり、気体置換法で測定した超硬合金の密度DBと、超硬合金を目開き75μmのふるいを通過するサイズまで粉砕した粉末の密度DPとの比率(DB/DP)が0.95以上であることを特徴とする超硬合金。

(もっと読む)

炭化タングステン基焼結体およびそれを用いた耐摩耗部材

【課題】炭化タングステンに対する高い粒成長抑制効果を有し、機械的強度に加え耐食性等の化学的耐久性にも優れた炭化タングステン基焼結体およびそれを用いた塗布工具用ヘッド部、切断刃、カッター刃、レンズ型、シールリング等の耐摩耗部材を提供する。

【解決手段】炭化タングステンを主成分とする第1相と、第4族元素、第5族元素および第6族元素からなる群より選択される1種または複数種の元素の炭窒化物を主成分とする第2相を有し、第2相の体積分率が0.01体積%以上40体積%未満であり、残部が第1相である炭化タングステン基焼結体。

(もっと読む)

バインダレス合金の製造方法

【課題】鏡面加工性を向上させるコバルト、ニッケル等の非硬質金属から成るバインダーを含有しないバインダレス合金の製造方法を提供する。

【解決手段】炭化チタン、炭化タンタルおよび炭化タングステンを混合した被成形微粉を加圧成形する工程と、得られた加圧成形体を一次焼結させる工程と、得られた一次焼結体を、更にホットプレスにより、加圧しつつ二次焼結させる工程とを有する製造方法とすることによって、一次焼結体に残存する極微小の気孔を圧潰し、二次焼結体の緻密度を高め、鏡面加工性を向上させる。

(もっと読む)

成形型

【課題】作業性および精度を向上させると共に、適用範囲を拡大する。

【解決手段】原料微粉を被成形微粉として、加圧成形した後、焼結させて形成したスリーブおよびコアを備えた熱間加圧成形用の型であり、原料微粉として、炭化チタンの微粉、炭化バナジウムの微粉、炭化クロムの微粉、炭化ジルコニウムの微粉、炭化ニオブの微粉、炭化モリブデンの微粉、炭化ハフニウムの微粉、炭化タンタルの微粉、炭化タングステンの微粉および炭化珪素の微粉の中から1種選択し、或いは2種以上を選択して混合し、スリーブおよびコアの被成形微粉の配合を各々個別に調製することにより、コアの熱膨張係数をスリーブの熱膨張係数より大きくすると共に、両熱膨張係数の値およびその差を所望の値に調製して、冷間時のスリーブとコアとの間のクリアランスを大きく確保すると共に、熱間時にスリーブとコアを密着させる。

(もっと読む)

バインダレス合金

【課題】鏡面加工性を向上させる。

【解決手段】原料微粉として、炭化チタンの微粉、炭化バナジウムの微粉、炭化クロムの微粉、炭化ジルコニウムの微粉、炭化ニオブの微粉、炭化モリブデンの微粉、炭化ハフニウムの微粉、炭化タンタルの微粉、炭化タングステンの微粉および炭化珪素の微粉の中から1種選択し、或いは、2種以上を選択して混合し、かかる原料微粉を被成形微粉として、加圧成形した後、一次焼結させ、得られた一次焼結体を、更にホットプレスにより、加圧しつつ二次焼結させることによって、一次焼結体に残存する極微小の気孔を圧潰し、二次焼結体の緻密度を高め、鏡面加工性を向上させる。

(もっと読む)

1 - 5 / 5

[ Back to top ]