東ソー・クォーツ株式会社により出願された特許

1 - 10 / 46

石英ガラスシリンダー材料の製造方法及びその製造装置

【課題】低コストで種々の石英ガラスシリンダー材料を製造できるようにする。

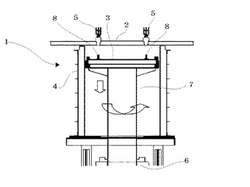

【解決手段】炉1は、炉天井2、炉底3及び炉壁4から構成され、炉底3は支柱7に支持され、支柱7は、回転すると共に昇降可能としてあるので、炉底3は炉天井2に円形に配置された石英ガラス原料粉を溶融する熱源5に対して回転及び昇降可能である。石英ガラス原料粉が熱源5に供給され、溶融される。炉底3を熱源5に対して回転させながら降下させることによって溶融した石英ガラス原料粉は炉底3に円筒形状に積層して固化していき、円筒形の石英ガラスシリンダー材料8が得られる。

(もっと読む)

石英ガラスシリンダー材料の製造方法及びその製造装置

【課題】低コストで種々の石英ガラスシリンダー材料を製造できるようにする。

【解決手段】炉1は、炉天井2、中央に空所31を有する炉底3及び炉壁4から構成され、炉底3は支柱7にブラケット71を介して支持されている。炉1の中央には耐火材からなる円形の中芯9が設置してある。支柱7は、回転・昇降可能であり、炉底3は炉天井2に円形に配置された熱源5に対して回転及び昇降可能である。石英ガラス原料粉が熱源5に供給され、溶融される。中芯9は、溶融時の熱放射を阻止し、溶融部の温度低下を防止する。炉底3を回転させながら降下させることによって溶融した石英ガラスは炉底3に円筒形状に積層して固化していき、円筒形の石英ガラスシリンダー材料8が得られる。

(もっと読む)

石英ガラス成形体の製造用型材の組み立て方法

【課題】石英ガラス成形体製造用の型材の組み立てを簡単かつ精度良くできるようにする。

【解決手段】板材14を組み立てて正多角柱状の型材10を組み立てる方法であって、底板12の上に正多角柱状の組立治具18を載せ、さらにその上に石英ガラス母材16を載置した後に、ガイド面19に沿わせて組立治具18の辺の長さよりも大きな幅の板材14−1を密着させて設置し、次の板材14−2の一端を板材14−1の側面に当接させて設置する。これを繰り返して正多角柱状の型材10を組み立て、固定治具によって板材14を固定する。正多角柱状の型材10の構築を簡単かつ精度良くできるために、製品収率の向上や作業性の向上をもたらす。

(もっと読む)

石英ガラス成形体の製造方法

【課題】低コストで種々の外径の石英ガラス成形体を製造できるようにする。

【解決手段】厚さ1cm、直径50cmの円形のカーボン製の底板12の中央に石英ガラス材料16を載置し、その外側に板材14の一方の端部を、多角形の隣接する辺の板材の端部から8cmの位置に8枚を順次組み合わせ、カーボン繊維の糸条体で緊締して外筒を組み上げ、石英ガラス材料をこの外筒内に設置して電気炉内に移し、窒素ガス雰囲気下で1800℃で2時間加熱溶融し、一辺8cm、平均高さ7.9cmの正八角柱の石英ガラス成形体16aを得た。

(もっと読む)

石英ガラス成形体の製造装置

【課題】高収率、かつ、低コストで石英ガラス成形体を製造できるようにする。

【解決手段】厚さ1cm、直径50cmの円形のカーボン底板12の上に、下型52、石英ガラス母材16、押圧治具18、ガイド部材20、及び荷重板22を順次載置した。この外側に幅20cm、長さ30cm、厚さ3cmのカーボン板を6枚組み合わせて正六角柱の外筒14を組み上げ、カーボン治具で固定して製造装置を組み上げた。石英ガラス母材16を外筒の内部にセットして電気炉に入れ、1800℃において2時間加熱溶融したところ、上面中央にφ22cm、深さ5cm、また、その下面中央にφ20cm、深さ4cmの凹部を有する一辺20cm、平均高さ12cmの正六角柱の石英ガラス成形体16aを得た。

(もっと読む)

石英ガラス成形体の製造用の型材の組立用治具及び型材の組立方法

【課題】石英ガラス成形体製造用の外筒を正確にかつ容易に組み上げられるようにする。

【解決手段】板材14を組み上げて正多角柱状の外筒を形成するにあたり、正多角柱状の組立用治具18を底板12の上に載せ、組立用治具18の側面のガイド面19に沿わせて板材14を並べて正多角柱状の型材となる外筒を組み上げる。板材14が移動しないように固定した後、組立用治具18を取り出すことによって外筒が完成する。組立用治具18を用いることによって、正多角柱状の外筒を正確にそして短時間で組み上げることができる。

(もっと読む)

石英ガラス成形体の製造方法

【課題】石英ガラス母材を加熱溶融して成形する石英ガラス成形体の外径を容易に変更できるようにする。

【解決手段】カーボンよりなる板材を組み合わせることによって得られる正多角柱を外筒とする型材10を用いて溶融成形を行う際に、得られる溶融成形体の外径を変更するために、板材の幅を変更することによって解決する。正八角形の場合、板材の一辺の幅をaから1.2a、そして1.4aと大きくしていくことによって、組み立てられた正多角柱の内接円の直径(R)は、それぞれ2.4a、2.9a、そして3.4aと大きくなっていくので、容易に直径を変更することができる。

(もっと読む)

石英ガラス成形体の製造方法

【課題】石英ガラス母材を加熱溶融して石英ガラス成形体の外径を容易に変更できる方法を提供する。

【解決手段】カーボン製の同一形状の板材14を組み立てて得られる正多角柱の外筒10を型材として使用して溶融成形を行う際に、溶融石英ガラス成形体16aの外径を変更するために、板材10の枚数を変更することによって組み立てる正多角柱の辺の数を変更して内接円の直径を変更する。一辺6cmの板材14を使用した場合は、内接円の直径は、正六角柱では10.4cm、正八角柱では14.5cm、正十二角柱では22.4cmであり、容易に直径を変更することができる。

(もっと読む)

筒状石英ガラス成形用型材及びそれを使用した成形方法

【課題】成形体の中央に形成される凹部の中心軸がずれないようにした石英ガラスの成形体を得る型材を提供する。

【解決手段】石英ガラス材16を加熱溶融して筒形のガラス製品の概形を成形する型材10において、ガイド部材20の外径を外筒14の内径よりも2mm〜10mm小さくして、ガイド部材20と外筒14の間に間隙を形成すると共に、ガイド部材20の厚さを30mm以上とすることによって局所的に高温となって石英ガラス材16の上面に傾斜が発生しても、ガイド部材20が外筒14の内壁面に引っ掛からないようにし、石英ガラス成形体16の中央に形成される凹部の中心軸がずれないようにした。

(もっと読む)

石英ガラス成形体製造用型材及び石英ガラス成形体の製造方法

【課題】低コストの石英ガラス成形体製造方法を提供する。

【解決手段】厚さ1cm、直径50cmの円形のカーボン板の上に、幅20cm、長さ30cm、厚さ3cmのカーボン板を6枚組み合わせて正六角柱の外筒を組み上げ、外筒の外側を専用のカーボン治具で固定した。さらに正六角柱の下部及び内側面にカーボンフェルトを設置した。この正六角柱の外筒の中に直径29cm、高さ24cmの円筒状の石英ガラス母材を置き、1700℃において3時間加熱溶融し、一辺20cmで高さ15cmの正六角柱の石英ガラス成形体を得た。

(もっと読む)

1 - 10 / 46

[ Back to top ]