新神戸プラテックス株式会社により出願された特許

1 - 9 / 9

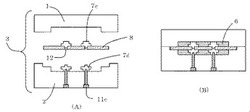

モールドバスバーの製造法及びモールドバスバー

【課題】 通電金属部材であるバスバーに樹脂成形部をモールドするモールドバスバーの製造において、バスバーをモールド型内に保持するために、バスバーに当接する保持ピンを使用せず後加工も必要としないで、バスバーの十分な絶縁性を確保する。

【解決手段】 モールド型3内に配置した通電金属部材8に、その一部を覆う樹脂成形部6をモールドするに当り、通電金属部材8とモールド型3内面との間に樹脂製スペーサ7d,7eを介在させる。樹脂製スペーサの一方端面が通電金属部材8に当接し他方端面がモールド型3内面に当接することにより、通電金属部材8を保持する。そして、通電金属部材8と樹脂製スペーサ7d,7eの周囲に樹脂成形部6をモールドする。樹脂製スペーサ7d,7eは、樹脂成形部6との界面となる外面に段部を有する。

(もっと読む)

樹脂成形品

【課題】より確実にボンディング可能な、導電部材をインサート部品として使用した樹脂成形品を提供する。

【解決手段】導電部材1と、この導電部材1の一部を埋設した絶縁樹脂成形部2とを備え、導電部材1の絶縁樹脂成形部2への埋設部分に凹部3を有し、この凹部3内にも絶縁樹脂成形部2が挿入されている。好ましくは、導電部材1が、凹部3を設けた面の反対側面に、凸部4を有する。

(もっと読む)

金属板の挿入方法、挿入装置及び組立品の製造方法

【課題】弾性があるため所定形状に曲げ加工をした後も一部復元して形状ばらつきがある金属板を、位置決めして他部品に自動挿入する方法を提供する。

【解決手段】所定形状に曲げ加工された金属板2を、成形品の溝内へ、以下の工程を経て挿入する。(1)金属板2を、金属板にその両側から近接して来る一対のチャック爪3で把持してチャックし、当該チャックは前記所定形状を保持するために必要とする複数箇所で行う。(2)前記で保持された金属板2を、金属板を挟んでその一方の側は成形品の溝相当位置に位置決め固定され他方の側は前記一方の側に近接して来るこれら2種で一対のチャック爪4,4’で把持してチャックし、当該チャックは前記所定形状を保持するために必要とする複数箇所で行う。(3)前記チャック後に(1)のチャックを解放する。(4)その後、(2)のチャックで所定形状を保持した金属板を成形品の溝内へ挿入する。

(もっと読む)

締結体及び樹脂成形品

【課題】金属板表面に被締結具を取り付けた締結体において、締結体表面に取り付けのための突出部が現れず、取り付けのための加工工数も低減できる締結体を提供する。

【解決手段】貫通孔1を有する金属板2と、この金属板2に締結される被締結具3とを備えている。前記被締結具3は、被締結具本体4と、この被締結具本体4より突出し内部を中空とする突出部5とを有している。この突出部5は、前記貫通孔1に挿入されるものであり、貫通孔内壁6と相似形状の外壁7と、この外壁7と相似形状又は平面視円形の内壁8とを有している。前記外壁7及び内壁8の高さを前記金属板2の厚み以下となし、金属板2の貫通孔内壁6の硬度を、突出部5の外壁7の硬度以下としている。前記突出部5の外壁7を拡径させ、この拡径した先端部分を貫通孔内壁6へと食い込ませ係合させて金属板2と被締結具3とを締結させる。

(もっと読む)

締結体の製造方法

【課題】金属板表面に被締結具の変形した突出部がなく、金属板表面のうねり発生を抑え、金属板の加工工数を低減できる締結体を製造する。

【解決手段】金属板2の貫通穴1に被締結具3を締結してなる締結体を製造する。被締結具3は、被締結具本体32と中空の筒状の突出部31とを有し、突出部31の硬度は金属板2の硬度以上である。金属板2と被締結具3を、以下の工程を経て締結する。(1)突出部31を貫通孔1に挿入し、突出部31の先端部分を貫通孔内壁5に望ませる。(2)突出部31を挿入する側とは反対側面から金属板2の貫通孔周囲面を平らに押圧する。(3)前記状態で、金属板2を押圧している側から突出部31の筒状内に押し込みピン4を圧入する。(4)前記により突出部31の外壁を拡径させ、拡径した突出部31の先端部分を貫通孔内壁5食い込ませる。

(もっと読む)

端子群の先端位置矯正方法および先端位置矯正装置

【課題】絶縁基台上に列をなして複数本立設した柱状の金属製端子群の各端子の先端位置を、基準位置に精度よく矯正する。

【解決手段】列方向をX方向、X方向と直角をなす方向をY方向としたとき、各端子の先端部分を、それぞれの基準位置を挟んでY方向の一方の側から他方の側へ押し遣り、次いで他方の側から一方の側へ押し戻す1往復移動操作を単位として、当該1往復移動操作を複数回行ない、少なくとも初回は各端子の弾性限界を越える移動幅で1往復移動操作を実施する。2回目以降は、前記1往復移動操作の移動幅をその前回の移動幅より小さくする1往復移動操作を複数回実施する。前述したY方向の1往復移動操作の工程と同様の工程をX方向についても実施する工程を経る。

(もっと読む)

樹脂射出成形品

【課題】円筒部1を有し、その端部に当該円筒部の他部分より内径と外径が大きい膨出部2を設けた樹脂射出成形品を対象とし、無理抜きによる離型に当たり、膨出部2に変形が残らない樹脂射出成形品を提供する。

【解決手段】膨出部2の本来的に強度が弱い箇所の内側の径方向横断面をDカット形状にする。Dカット部3を設けることにより、外形を変えずにその部分の肉厚が厚くなり、強度が大きくなるので、無理抜き時の応力が集中せず変形が残るのを防止することができる。本来的に強度が弱い箇所は、例えば、ウエルド発生箇所である。

(もっと読む)

樹脂射出成形品

【課題】円筒部1を有し、その端部に当該円筒部の他部分より内径と外径が大きい膨出部2を設けた樹脂射出成形品を対象とし、無理抜きによる離型に当たり、膨出部2に変形が残らない樹脂射出成形品を提供する。

【解決手段】膨出部2の内周面を、その径方向横断面が凹凸を繰り返す波形にする。波形部3を設けることにより、外形を変えずに、膨出部2の内周面の周囲距離を長くでき、無理抜き時のたわみを吸収して、内周面の弾性変形の限界を上げることができる。

(もっと読む)

金属板インサート樹脂成形品

【課題】金属板をインサート物として樹脂を射出成形し、金属板の両面の一部を樹脂で覆った樹脂成形品において、金属板と樹脂の密着性を高めることである。

【解決手段】金属板を1インサート物として樹脂を射出成形し、金属板1の両面の一部を樹脂2で覆った樹脂成形品において、射出成形時にウェルドが発生する箇所に対応させて金属板1に貫通穴4を設ける。射出成形時には貫通穴4に樹脂を充填し、金属板1を両面から覆う樹脂2を前記貫通穴4において連結した構成とする。

(もっと読む)

1 - 9 / 9

[ Back to top ]