キヤノン化成株式会社により出願された特許

161 - 170 / 640

ローラ部材の製造方法

【課題】本発明の目的は、リングヘッドによる乾燥工程において、塗工欠陥による外観不良を抑えることで画像不良を防ぎ、高品質なローラ部材を安定して製造するローラ部材の製造方法を提供することである。

【解決手段】軸芯体と、その外周に形成された弾性層と、該弾性層の外周に形成された表面層とを有するローラ部材の該表面層を、リングヘッドにより形成するローラ部材の製造方法において、表面層形成用塗料を塗布するのと同時に塗布表面層に気体を吹きかけ乾燥させる乾燥工程を有し、該表面層形成用塗料の主溶剤の相対蒸発速度rと、該塗料が塗布された直後のゴムローラ近傍の風速vが、

5≦rv≦200

r:主溶剤の相対蒸発速度(酢酸ブチルを1とする)

v:ゴムローラ近傍の風速(m/min)

を満たすことを特徴とするローラ部材の製造方法。

(もっと読む)

帯電ローラ、プロセスカートリッジ及び電子写真装置

【課題】導電性弾性体層表面への軟化剤の染み出しによる表面層の汚染が防止され、長期間あるいは高温高湿環境においても、良好な帯電性能を保つことのできる帯電ローラを提供すること。

【解決手段】芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有すること。

(もっと読む)

帯電ローラ、電子写真用プロセスカートリッジ及び電子写真装置

【課題】本発明の目的は、低価格で、帯電性能及び耐付着性に優れ、かつ、帯電横スジ、起動スジ及びクリーニング不良などの観点から優れている帯電ローラを提供することにある。

【解決手段】本発明は、導電性軸芯体の周りに導電性弾性体層2を形成し、少なくとも該導電性弾性体層の外側に2層以上の導電性被覆層3を有する帯電ローラにおいて、導電性被覆層の最外層3(o)の膜厚をa、導電性被覆層における内層3(i)の膜厚合計をbとしたとき、その比が以下の値の範囲であると共に、最外層3(o)に平均粒子径がa/4以上3a/4以下である微粒子11を含むことを特徴とする帯電ローラ。

0.016≦a/b≦0.300

但し、3μm≦a≦50μmかつb≧150μm

(もっと読む)

導電性ゴム組成物及び導電性ゴムローラ

【課題】極性ゴムを必須成分とし、可塑剤や軟化剤の染み出しによる感光体汚染がなく、低硬度で圧縮永久歪み性に優れる導電性ゴム層を形成することができる、混練りや押出し加工性にも優れた導電性ゴム組成物を提供する。

【解決手段】極性ゴム及び非極性ゴムの合計を100質量部としたとき、該極性ゴムが20質量部乃至100質量部であり、さらに、極性を有するパラフィン系オイルを含むことを特徴とする導電性ゴム組成物である。

(もっと読む)

導電性ゴムローラの製造装置

【課題】本発明は、電子写真装置の帯電部材として用いた場合に良好な画像が得られる導電性ゴムローラを長時間安定して押出すことができ、体積固有抵抗の異なるゴム材料を連続して押出し機に投入した場合に周方向の抵抗ムラが悪化する時間を短縮できる導電性ゴムローラの製造装置を提供することを目的とする。

【解決手段】クロスヘッドダイを使用した導電性ゴムローラの製造において、ゴム材料が経由する環状流路の表面に形成された樹脂層の水の接触角が100度以上であり、かつ、該樹脂層を構成する樹脂は、ロックウエル硬さがM100以上M130以下である樹脂、又は該樹脂とフッ素樹脂との複合樹脂であることを特徴とする導電性ゴムローラの製造装置、及び該製造装置を用いた製造方法により得る。

(もっと読む)

ゴムローラの製造方法

【課題】長期間、使用してもローラや搬送治具のゴムかす付着や汚れが生じることなく、安定して生産することができるゴムローラの製造方法を提供することにある。

【解決手段】(1)未加硫ゴムローラを準備する工程と、(2)把持治具により未加硫のゴム材料の部分を把持しながら未加硫ゴムローラを、加熱炉内を移動させることにより、未加硫のゴム材料を加硫して弾性層を形成する工程と、(3)把持治具により把持した弾性層の部分を除去する工程と、を有することを特徴とするゴムローラの製造方法。

(もっと読む)

帯電部材、および電子写真装置

【課題】接触式の帯電部材に関し、交流電界を印加した際に帯電音の騒音レベルが低く、かつ部材表面が充分に低粘着であり、部材表面へのトナー及び外添剤の付着を防止し、安定かつ良好な均一帯電特性と出力画像品質が得られる帯電部材、及び該帯電部材を有する電子写真装置を提供することを目的とする。

【解決手段】導電性支持部材と、該導電性支持部材上に設けられた導電性発泡弾性体層と、該導電性発泡弾性体層上に形成される下地層とを少なくとも有する帯電部材において、該下地層の表面が硬化成分を含有する溶液で表面処理されて硬化層が形成されていることを特徴とする帯電部材により達成される。

(もっと読む)

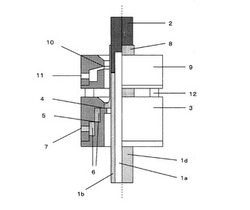

リングヘッド及びそれを用いたローラ部材の製造方法

【課題】本発明の目的は、スリット幅と流体流路の絞り幅とを容易に変更可能なリングヘッドを提供することにある。また、軸芯体の周面に高品位な塗膜が形成されてなるローラ部材の製造方法を提供することにある。

【解決手段】流体分配室と、第1、2のリング部材の間隙に構成される、内周面全周に開口しているスリットと、流体導入口と、該流体分配室と該スリットとを結ぶ環状流路とを有するリングヘッドであって、該第1、2のリング部材の間には該スリット幅を規定するスペーサが配置され、流体の流路は該スペーサの絞り孔により流路幅が絞られている絞り部を有し、該絞り部において流体の絞り孔通過前の供給口側の流路断面積Saと、複数の絞り孔の総断面積Sbが、0.03≦Sb/Sa≦0.30を満たすリングヘッド及び該リングヘッドを用いたローラ部材の製造方法。

(もっと読む)

ゴムブレードの製造方法及び製造装置

【課題】(イ)実際に必要な塗工液に比べ、多くの塗工液が必要となってしまう、(ロ)ゴムブレード長手方向の端面から他端面の領域間において、必要な部分への任意の塗布ができない、(ハ)塗工位置精度が不足している、などの問題点を解決するゴムブレードの製造方法及び製造装置を提供する。

【解決手段】本発明に係るゴムブレードの製造方法は、トナーを除去するためのゴムブレードにおける電子写真感光体に当接するブレード切断面に塗工液を塗布する塗工方法において、前記ブレード切断面長手方向の端面から他端面における任意の領域に前記塗工液をジェットディスペンサーによる間欠吐出することを特徴とする。

(もっと読む)

ブレードの再生方法及び装置

【課題】金属板の端部にゴム状弾性体を形成してなるブレードからゴム状弾性体を、金属板の損傷と変形を軽微に剥離し、効率良い金属板の再生方法及び再生装置を提供する。

【解決手段】金属板の再生方法は、金属板の端部にゴム状弾性体を形成してなるブレードから、ゴム状弾性体を剥離する金属板の再生方法であって、少なくとも、前記金属板と前記ゴム状弾性体の接合部位を前記金属板の両面から選択的に高周波誘導加熱し、前記ゴム状弾性体を剥離する加熱・剥離工程と、前記金属板のゴム状弾性体の剥離面の残留物を拭き取る清掃工程と、前記ゴム状弾性体が剥離された金属板を冷却する冷却工程と、を有する。

(もっと読む)

161 - 170 / 640

[ Back to top ]