エル・ピー・ケー・エフ・レーザー・ウント・エレクトロニクス・アクチエンゲゼルシヤフトにより出願された特許

1 - 8 / 8

樹脂成形品上に金属めっきを施すための方法

【課題】3次元の樹脂成形品上に金属めっきを施すため、樹脂成形品の取り扱いのための経費と、通常は多数で異なる金型とを大幅に削減し、及び、部品の種類ごとの搭載経費を低減する方法を提供する。

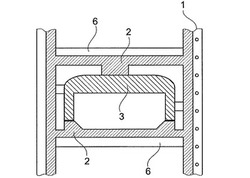

【解決手段】樹脂成形品3が、結合部品2によってフレキシブルなキャリア1に結合される。このキャリア1は、同時に搬送テープとして使用される。多数の樹脂成形品3を一時的に結合させるため、キャリア1が、それぞれの樹脂成形品3の両面に結合している。この場合、電気伝導性の結合部分が生成される。この結合部分は、結合部品2による電気めっき8用の通電に使用される。

(もっと読む)

基板に開口部を形成する方法

【課題】集束された電磁放射線を用いて基板に開口部を形成する方法に関する。

【解決手段】形成される切断線7は、切断開始線分5として、辺の線9,10,11,12によって囲まれた切断面4の領域から開始して、第一の辺の線9上の開始点13まで延びる。この開始点13は、頂点6から離れている。切断線7の終了のために再度開始点13に到達する前に、依然として残っている辺の線の短い方の部分9bとの強固な接続部が、補強作用を果たす。基板2の残った部分に対して大部分切り離された切断面4’の変形が、辺の線12に対して平行に延びない曲がり線14に沿って起こり、辺の線12は変形せずに残る。加工作業を遅らせずに切断線7の著しく改善された品質が実現される。

(もっと読む)

基体の選択的な金属めっき方法およびその方法により製造された成形回路部品

【課題】プラスチック表面の構造化および選択的な金属めっきのためのレーザを用いた方法の欠点を踏まえて、根本的に改良された方法を提供すること。

【解決手段】本発明は、プラスチック基体表面の選択的な金属めっき方法およびこの方法により製造された成形回路部品に関し、この方法では、プラスチック基体が添加剤として天然のまたは合成して製造されたテクトアルミノケイ酸塩を含んでおり、プラスチック基体表面のアブレーション処理によりこのテクトアルミノケイ酸塩への到達を可能にし、シーディングし、最後に外部から電流をかけずに金属めっきする。

(もっと読む)

レーザ装置

【課題】 レーザ装置を提供する。

【解決手段】 本発明は、折り畳み式共振器を備え、この共振器の分岐部1a、1b内に、それぞれ1つの活性媒質が配置されている、固体レーザのためのレーザ装置に関する。折り畳み素子がレンズ装置11の焦点合わせレンズ10の湾曲した折り畳みミラー9として形成され、共振器分岐部1a、1bが別個の2つのコリメータレンズ6を用いてレンズ装置によって片側からポンピングされる。焦点合わせレンズ10の外面上の湾曲した折り畳みミラー9は、ポンピングエネルギーの波長に関して高透過性であり、かつ基本波長に関して高反射性であり、そして、例えば、焦点合わせレンズ10の適切なコーティングによって実現可能である。実現可能な約4°の小さな折り畳み角度βに基づいて、不所望な非点収差が十分に回避される。

(もっと読む)

平行なレーザー光を用いて加工片を加工するための装置

本発明は、外側の第一のレーザー光対(3)と内側の第二のレーザー光対(4)を形成している、少なくともほぼ平行な複数のレーザー光(3’,3”,4’,4”)を用いて加工片(2)を加工するための装置(1)に関する。複数の反射面(8’,8”,9’,9”,10’,10”,11’,11”,12’,12”)において、外側の第一のレーザー光対(3)のレーザー光(3’,3”)が正確に三回および内側の第二のレーザー光対(4)のレーザー光(3’,3”)が正確に一回偏向される。この3:1の反射比により、隣接するレーザー光(3’,3”,4’,4”)の各々に対するレーザー光(3’,3”,4’,4”)のすべての間隔(a’,a”)は、絶対的でかつ任意に調節可能な位置とは関係なく一定である。その際、集光面のずれを防止するために、さらにレーザー光(3’,3”,4’,4”)に各々割当てられた集光レンズ(5)は、反射体(14’,14”)の反射面(10’,10”,11’,11”,12’,12”)と連動して図示していない駆動装置を用いて共通に可動である。  (もっと読む)

(もっと読む)

プリント回路基板のランドパターンを接触させる方法

【課題】 本発明の課題は、接触させるための簡素化された方法を提供することである。

【解決手段】 被覆部材の少なくとも一部が、少なくとも一つの平面のランドパターン上に付着され、この場合、その後切り通し部が、被覆部材を通り抜けて絶縁体層と少なくとも一つのランドパターン内に導入され、ならびに導電性の被膜が、被覆部材への機械的負荷により、少なくとも切り通し部の領域内で塗布され、従って切り通し部の内壁面に沿って、両ランドパターン間の電気的結合が得られることにより解決される。

(もっと読む)

フライスの位置を決定する方法とこの方法を実施するために決定された加工ヘッド

【課題】

物質のマイクロ構成に対するフライスの位置決定を本質的に簡略化する可能性を創作すること。

【解決手段】

この発明は、加工ヘッド(1)に対して、物質(2)のマイクロ構成に用いられるフライス(3)の位置の調整に関する。このためにフライス(3)は基準面(7)に設置され、フライス(3)の収容部(4)は加工ヘッド(1)に対するフライス(3)の軸方向移動性が達成されるように調整される。引き続いて加工ヘッド(1)は、基準面(7)に対する加工ヘッド(1)の所定距離が達成されるまで、基準面に対して下方に移行される。これによって所定距離は異なったフライス(3)のために僅かな費用により調整され得るので、特に加工ヘッド(1)の運動軌道のための修正値の計数的確認が省略される。

(もっと読む)

基板に穴を開ける方法

この発明は、レーザーを用いて、印刷スクリーンとして実現する基板(2)の所定の位置に穴(1)を開ける方法に関する。そのために、基板(2)は、張り枠として実現された固定手段(3)を用いて位置決めされている。この場合、基板(2)の応力状態を変化させることとなる、後の処理手順による穴(1)の場所的な変位は、先ずは中央の基準点(4)の座標を決めることによって防止される。次に、各穴(1)の所定の位置とこの基準点(4)との間隔(a)を求めて、それらから優先順位(5)を作成する。この場合、この優先順位(5)は、レーザーヘッドの運動起動を制御して、基板(2)に穴(1)を開ける処理プログラム(6)に対するベースを成すものである。 (もっと読む)

1 - 8 / 8

[ Back to top ]