株式会社アテクトにより出願された特許

1 - 10 / 14

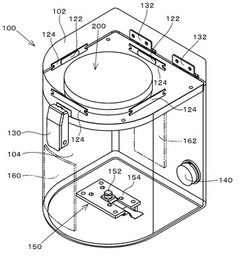

培養観察装置

【課題】生菌の増殖と生菌数の正確な計数とを両立する培養装置を提供する。

【解決手段】培養観察装置100は、半円筒と直方体とを結合させた立体形状を有し、上ケース102と下ケース104とで構成される。上ケース102には、その内側に照明ユニット120が取り付けられ、照明ユニット120は、ガラス板110に載置されたシャーレ200内の寒天培地へ側方から照明光を照射する。この装置によると、シャーレ200内で生菌を培養できるとともに、シャーレ200上蓋の内側の結露の影響を受けることなく培養された生菌数を正確に、かつ、連続的に自動計数することができる。

(もっと読む)

レジオネラ菌抗菌剤

【課題】レジオネラ菌を対象とした抗菌剤を提供すること。

【解決手段】上記課題は、アントラニル酸またはその誘導体、あるいは、それらのリボースないしデオキシリブロース誘導体にレジオネラ菌を殺傷する能力があることを予想外に見出したことによって解決した。本発明は、比較的簡単な構造を有する化合物を用いてレジオネラ菌を殺傷しうる。また、本発明の殺菌性物質は、レジオネラに対し特異的な殺菌性を有するものであることが確認された。即ち、本発明の殺菌性物質はレジオネラを選択的に殺菌する安全な殺菌剤として極めて有用なものである。

(もっと読む)

燃料電池セパレータ

【課題】セルを多数積層して燃料電池を製造する場合に、セル同士を互いの位置がずれることなく且つ良好な作業性をもって重ね合わせる。

【解決手段】燃料電池セパレータ1は、膜電極接合板12を挟み込むと共にこの膜電極接合板12に燃料剤及び酸素剤を供給可能とする燃料電池セパレータ1であって、燃料剤を流通可能な燃料剤流通溝16が一方の面に形成されると共に酸素剤を流通可能な酸素剤流通溝が他方の面に形成されたセパレータ本体13と、セパレータ本体13の一方の面または他方の面のいずれかの面から突出するように形成された位置決め突起18と、位置決め突起18が設けられた側の反対側の面に形成されると共に、別のセパレータ本体13の位置決め突起18を挿入可能とされた位置決め凹部と、を有するものである。

(もっと読む)

中空焼結体の製造方法

【課題】 ヒビや膨れの発生を防止できるものでありながら、中子の除去を容易に行うことが可能になる製品焼結体の製造方法を提供する。

【解決手段】本発明の製品焼結体Wの製造方法は、中空状の中子1を成形する中子成形工程3と、中空状の中子1と、この中空状の中子1を内部に備えた金型13との間に焼結材料7を射出成形して射出成形体9を成形する射出成形工程4と、射出成形体9の内部から中空状の中子1を除去する中子除去工程5と、射出成形体9を焼結して焼結体Wを得る焼結工程6と、を備えている。

(もっと読む)

試料管の支持具

【課題】試料管底面より大径の留め部に係止可能な貫通孔を板部材に設けて試料管と板部材との隙間を確保し、板部材を所定の板厚に形成して、試料管の起立状態で支持する。

【解決手段】接地底面4aで自立可能で且つ接地底面4aより大径な留め部4bを高さ方向の中途部に備えた断面円形の試料管4を支持する。板部材2に試料管4の起立姿勢を支持する円形の貫通孔3が所定間隔ごとに複数穿設され、貫通孔3に接地底面4a側から挿入された試料管4の留め部4bを貫通孔3の内周部で係止し、板部材2は、貫通孔3内で試料管4が接地底面4a縁を支点Oとして傾いた場合にこの支点Oとは反対側の試料管4の接地底面4a縁が持ち上がって貫通孔3の内周壁に当接可能な板厚Wに形成されている。

(もっと読む)

収容袋

【課題】袋部材の左右側縁にマチ部材を設けて形成した各膨出縁部の底部を分離させ且つ内端側から外端側へ上向き傾斜して、収容量を増加させ、袋部材内に液体を貯留させたときに自立状態を保つ。

【解決手段】プラスチック製のシート状物の縁部を融着して形成された収容袋1である。表裏面2a、2bを形成する袋部材2の左右一側縁にマチ部材3を設けて一対の膨出縁部4が形成され、これらの膨出縁部4の膨出底部5は、互いに分離され且つ内端5a側から外端5b側へ上向き傾斜されている。

(もっと読む)

基板及び基板の製造方法

【課題】グリースなどの中間部材を用いて放熱部材を基板に取り付けなくても基板の放熱性を向上させることができるようにする。

【解決手段】電子部品2を実装する基板本体3と、基板本体3の放熱を促進する放熱促進部4とを一体形成する。基板本体3の外面に放熱促進部4を形成する。基板本体3の表面3aが電子部品2が実装する部分とし、基板本体3の裏面3bを放熱促進部4を形成する部分とする。放熱促進部4の内部に冷却するための冷却媒体が通る冷却流路9を形成する。

(もっと読む)

有機バインダの製造方法および有機バインダ

【課題】焼結体製品における気泡及びクラックの発生を防止することができる有機バインダおよびその製造方法を提供する。

【解決手段】ビカット軟化点80℃未満の水溶性高分子である成分a、ビカット軟化点が90℃以上の非水溶性熱可塑性高分子である成分b、150℃の溶融粘度が200mPa・s以下の非水溶性有機化合物である成分c、及びビカット軟化点が100℃未満の非水溶性熱可塑性高分子である成分dがそれぞれ記載順に50〜80vol%、5〜35vol%、10〜40vol%、及び5〜20vol%の割合で含まれる混合物を成分a〜dの全てが溶融する温度まで加熱して溶融する。次に、溶融した混合物を、成分cの融点未満の温度に調整され撹拌された水の中に投入して粒状中間体を生成させる。最後に生成した粒状中間体を乾燥して粉体化することにより粉末射出成形法に用いられる有機バインダを得る。

(もっと読む)

スタティックミキサの製造方法

【課題】 金型で成形できないような複雑な形状を備えていながら、内容物が詰まりにくいスタティックミキサを低コストで成形できるスタティックミキサの製造方法を提供する。

【解決手段】本発明のスタティックミキサ1の製造方法は、配管に連結可能な外筒体2と、外筒体2に挿入される撹拌子3とを備えたスタティックミキサ1を、レーザ焼結3次元積層造形法を用いて外筒体2と撹拌子3とが一体となるように成形することを特徴とするものである。このレーザ焼結3次元積層造形法は、合成樹脂の微粒子を一定の堆積厚さに堆積し、次に堆積した微粒子の層に対してレーザ16を照射することで微粒子が焼結された焼結層15を形成し、焼結層15を堆積方向に連続して形成するものである。

(もっと読む)

スピーカの振動板の製造方法

【課題】 スピーカの振動板の製造方法において、複雑な形状の振動板を低コストで成形し、多品種小ロットの生産にも容易に対応できるようにする。

【解決手段】本発明のスピーカSの振動板1の製造方法は、レーザ焼結3次元積層造形法を用いてスピーカSの振動板1を成形することを特徴とするものである。このレーザ焼結3次元積層造形法は、合成樹脂の微粒子を一定の堆積厚さに堆積し、次に堆積した微粒子の層に対してレーザを照射することで微粒子が焼結された焼結層を形成し、断面を堆積方向に連続して形成するものである。

(もっと読む)

1 - 10 / 14

[ Back to top ]