安瀚視特股▲ふん▼有限公司により出願された特許

1 - 10 / 10

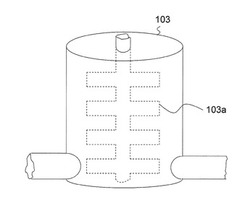

ガラス板の製造方法

【課題】効果的にガラス中の気泡を抑制することができるガラス板の製造方法を提供する。

【解決手段】本発明にかかるガラス板の製造方法は、ガラス板製造ラインを本稼働させる前に、白金又は白金合金製の攪拌翼103aに対して熱処理を行なうことにより前記攪拌翼103aの溶融ガラスと接触する表面の付着物を取り除く準備工程を含むことを特徴とする。

(もっと読む)

ガラス板の製造方法およびガラス板製造装置

【課題】精度の高いガラス板の位置決めを保持することができるガラス板の位置決め装置を備えるガラス板製造装置およびガラス板の製造方法を提供する。

【解決手段】ガラス板の位置決め装置は、固定部と、ガラス板を基準位置に配置するために、ガラス板を前記固定部に向かって押し、ガラス板を前記固定部に当接させる押圧部材と、を有する。前記固定部は、ガラス板と当接する円筒形状部材と、前記円筒形状部材を固定する中心軸部材との組を、少なくとも3組有する。前記3組の前記円筒形状部材はいずれも、前記円筒形状部材にガラス板の破断端面と当接することにより生じる摩耗の長さに対応して設定されている目盛りを有する。前記摩耗が生じることによってガラス板の配置に位置ずれが生じたとき、前記目盛りに従って、ガラス板と当接する前記円筒形状部材の当接位置は、前記円筒形状部材の円周上でシフトされる。この装置が、ガラス板の製造方法に用いられる。

(もっと読む)

ガラス基板搬送装置

【課題】従来よりも搬送によりガラス基板につく傷をなるべく少なくするガラス基板搬送装置を提供する。

【解決手段】ガラス基板の洗浄工程において前記ガラス基板を略水平状態で搬送するガラス基板搬送装置100であって、回転軸101と、駆動部と、リング部材102とを備える。回転軸101は、j個(jは4以上の整数)ある。回転軸101は、搬入側から搬出側に向かって第1、第2、・・・、第j回転軸101と並ぶ。リング部材102は、第1状態となるように配置される。第1状態とは、直線L1および直線L2それぞれと第m回転軸101(mは2より大きく、かつ、jより小さい整数)とが直交する点P1および点P2上にリング部材102が装着されておらず、かつ、第m回転軸101上のP1およびP2の間にリング部材102が1つ装着されている状態である。

(もっと読む)

ガラス板の製造方法および製造装置

【課題】ガラスリボンの端部の形状不良を防止する。

【解決手段】ガラス板成形装置4の下端4eで溶融ガラスを融合させてガラスリボンを成形し、ガラス板成形装置4の下方に配置した複数のローラ6に沿ってガラスリボン9を下方に搬送するダウンドロー法によりガラス板を製造する。ガラス板成形装置4の下端4eとガラス板成形装置4から最も近くに位置しているローラ6aとの間の空間にヒータ8を設け、融合直後のガラスリボン9の端部をヒータ8で局所的に加熱しながらガラスリボン9の成形および搬送を実施する。

(もっと読む)

ガラス基板の検査用保持冶具及びガラス基板の検査方法

【課題】第5世代のマザーガラスの大きさ以上の大きさを有するガラス基板を容易に検査することのできるガラス基板の検査用保持冶具を提供する。

【解決手段】柱状部材43,44が柱状部材41の右端近傍部分41a及び柱状部材42の右端近傍部分42aと共に形成する長方形によって、検査用保持冶具10の柱状部材41,42及び柱状部材43,44の位置関係が強固に固定される。また、柱状部材45,46が柱状部材41の左端近傍部分41b及び柱状部材42の左端近傍部分42bと共に形成する長方形によって、検査用保持冶具10の柱状部材41,42及び柱状部材45,46の位置関係が強固に固定される。

(もっと読む)

ガラス板の欠陥部分の目視検査方法及び目視検査装置

【課題】検査者に無理な姿勢を強いることなく、正面視により目視しやすい条件を簡単に作り出すことができ、大型のFPD用ガラス板の欠陥部分を無理なく確実に安全に検出することのできる、ガラス板の欠陥部分の目視検査方法及び装置を提供する。

【解決手段】固定フレーム10と、前面に、検査対象のガラス板を、垂直に対し5°〜15°の角度で後傾した斜め立て姿勢で載置することができると共に、そのガラス板を斜め立て姿勢に保持したまま固定フレームに上下方向移動可能及び上下方向回動可能に支持されたステージ50と、ステージに載置されたガラス板の左右両端面からガラス板の内部に向けて検査光を照射する照明装置70とを具備する。ステージには、ガラス板の背面を間隔をおいて支持する多数の支持ピン52が設けられており、各支持ピンの先端にガラス板を左右方向に移動させるのを容易にするためのボールが回転可能に設けられている。

(もっと読む)

ガラス板梱包用パレット

【課題】搬送時のガラス板の割れの防止と押し込み時のガラス板の割れの防止を両立できるようにする。

【解決手段】ガラス板梱包用パレット1は、大型のガラス板10の梱包に用いられるパレットであり、ガラス板10が立てた状態で積層されながら載置される載置部22、および積層されたガラス板10を背面側から支持する背面板21を有する本体2と、載置部22上に配設された、ガラス板10の下端面を受ける受け部材3とを備えている。受け部材3は、緩衝材と、この緩衝材の上に積層された応力分散板とを含み、受け部材3におけるガラス板10の下端面と接する表面3aの対ガラス静摩擦係数は、0.50以上0.90以下である。

(もっと読む)

ガラス板端面のパーティクル測定方法および測定装置

【課題】マイクロクラックから発生する可能性のあるパーティクルを予め吸い込んでカウントすることにより、厳しい条件での検査を課し、その結果として、最終的にパーティクルの発生のきわめて少ない良品のガラス板を製造することを可能にするパーティクル測定方法を提供する。

【解決手段】ガラス板Wの端面Waに樹脂チューブ10の先端11を押し当てながらスライドさせることにより、当該ガラス板の端面に摩擦を加えて該端面のパーティクルを擦り取り、その擦り取ったパーティクルを吸引して、パーティクルカウンタ20でその数を計数する。

(もっと読む)

ガラス板の製造方法および製造装置

【課題】ガラスリボンの端部の形状不良を防止する。

【解決手段】ガラス板成形装置4の下端で溶融ガラスを融合させてガラスリボンを成形し、ガラス板成形装置4の下方に配置した複数のローラ6に沿ってガラスリボン9を下方に搬送するダウンドロー法によりガラス板を製造する。ガラス板成形装置4の下端とガラス板成形装置4から最も近くに位置しているローラ6aとの間の空間にヒータ8を設け、融合直後のガラスリボン9の端部をヒータ8で局所的に加熱しながらガラスリボン9の成形および搬送を実施する。

(もっと読む)

ガラス板搬送用ローラの検査装置

【課題】不具合があるローラを迅速に特定するのに役立つ新規な検査装置を提供する。

【解決手段】本発明の検査装置10は、第1ベース12と、ガラス板の搬送に使用されるローラ30を回転可能に支持するために、ローラ30の回転軸Oに垂直かつローラ30の外周面を通過する仮想的な平面H1が第1ベース12の所定の幅方向WLに平行となるように第1ベース12に取り付けられたホルダ26と、ローラ30の外周面を観察するための視野を妨げない位置に第1ベース12と向かい合って配置された第2ベース14と、仮想的な平面H1上において幅方向WLに平行に定められた仮想的な直線Pを回転軸として第1ベース12が回転することに基づき、第2ベース14に対する第1ベース12の姿勢が変化するように、第1ベース12と第2ベース14とを連結している連結部36とを備えている。

(もっと読む)

1 - 10 / 10

[ Back to top ]