株式会社NSCにより出願された特許

1 - 10 / 10

ガラス基板の製造方法

【課題】枚葉方式の化学研磨装置において1枚のシート状のガラス母材を複数のガラス基板に分割することを可能にするガラス基板の製造方法を提供する。

【解決手段】 この発明は、連続的に搬送される複数のガラス基板に対して化学研磨処理を行うように構成された化学研磨装置に適用されるガラス基板の製造方法である。化学研磨装置は、搬送部および研磨処理部を少なくとも備える。この化学研磨装置において、上側からガラス母材に噴射する化学研磨液の量と、下側からガラス母材に噴射する化学研磨液の量とをそれぞれ調整することによって、第1の主面に形成される区画溝および第2の主面に形成される区画溝を、ガラス母材の厚み方向の中心から所定量ズレた位置にて貫通させる。

(もっと読む)

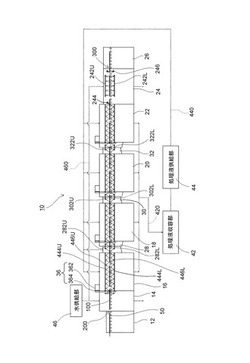

枚葉式化学研磨装置

【課題】治具を使用することなくガラス基板に対して化学研磨処理を施すことが可能な枚葉式の化学研磨装置を提供する。

【解決手段】化学研磨装置10は、搬送部および研磨処理部を少なくとも備える。搬送部は、ガラス基板100の底面を支持しつつ水平方向に搬送するように構成された複数の搬送ローラ50を備える。研磨処理部は、第1〜第4の処理チャンバ16,18,20,22、第1〜3の中継部28,30,32を備える。第1〜第4の処理チャンバ16,18,20,22は、それぞれがガラス基板に対して同一組成の化学研磨液を噴射するように構成される。第1〜3の中継部28,30,32は、各処理チャンバを連結するように構成される。第1〜第4の処理チャンバ16,18,20,22のそれぞれは、ガラス基板100の搬送方向に直交する方向に揺動可能な噴射ノズルを有する。

(もっと読む)

フラットパネルディスプレイ用機能膜付ガラス基板の製造方法

【課題】作業効率を高く維持しつつ、ガラスカレットが機能膜に付着することを確実に防止することが可能なフラットパネルディスプレイ用機能膜付ガラス基板の製造方法を提供する。

【解決手段】フラットパネルディスプレイ用機能膜付ガラス基板の製造方法は、ガラス基板10に対して導電材料の液滴を吐出することによって導電膜を形成する。このフラットパネルディスプレイ用導電膜付ガラス基板の製造方法は、所望のサイズのパネル状に切断された複数のガラス基板10を単一のシート状に配列するステップと、複数のガラス基板10の配列状態に応じた所定パターンで導電材料の液滴を吐出するステップと、を含む。

(もっと読む)

ガラス基板の製造方法

【課題】強固な強化処理が施された大型のガラス母材からガラス基板を安定して複数枚採りをすることが可能なガラス基板の製造方法を提供する。

【解決手段】第1の化学研磨ステップおよび第2の化学研磨ステップを含む。第1の化学研磨ステップでは、ガラス母材10の第1の主面のみに所定の片面研磨量だけ化学研磨処理が施される。第2の化学研磨ステップでは、第1の主面および第2の主面の両方に化学研磨処理が施される。そして、第1の主面に形成される第1の区画溝102および第2の主面に形成される第2の区画溝104が、ガラス母材10の厚み方向の中心ライン110から片面研磨量に相当するズレ量114だけズレた位置にて貫通する。

(もっと読む)

フラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法

【課題】簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能なフラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法を提供する。

【解決手段】 この発明に係るフラットパネルディスプレイ用ガラス基板100は、素ガラス10および透光性ポリマー膜12を備える。素ガラス10は、エッチングにより算術平均粗さRaが例えば0.7nm〜70nmになるように粗面化処理された表面を有する。透光性ポリマー膜12は、素ガラス10における表面処理された表面に塗布される。この透光性ポリマー膜12は、その厚みが例えば0.5μm以上である。

(もっと読む)

ガラス基板の製造方法及びその装置

【課題】高品質な化学研磨処理を安全に実現できるガラス基板の化学研磨装置を提供する。

【解決手段】ガラス基板GLを水平方向に搬送する搬送路と、搬送路を移動中のガラス基板に対して、化学研磨液を噴射してガラス基板を薄型化する研磨処理部16,22と、研磨処理部22を通過して薄型化されたガラス基板に洗浄液を噴射して洗浄する洗浄処理部24と、を有して構成され、研磨処理部16へのガラス基板の導入部には、ガラス基板の表面を軽く保持して回転する回転ローラ43と、研磨処理部16の外側から回転ローラ43に向けて水を噴射する噴射部NZ1,NZ2とが設けられている。

(もっと読む)

電子装置用ガラス基板の製造方法

【課題】1枚のガラス母材から多数の電子装置用のガラス基板を効率よく製造できる製造方法を提供する。

【解決手段】複数の使用領域に区分されているガラス基板について、その表裏面の一方又は双方に薄膜層を形成する第1工程(ST2)と、第1工程を終えたガラス基板を内包するようガラス基板の全体を保護フィルムで覆う第2工程(ST4)と、保護フィルムで覆われた状態で、ガラス基板を保護フィルムと共に、複数の使用領域毎に機械的に切断分離する第3工程(ST5〜ST6)と、切断分離された個々のガラス基板から保護フィルムを剥離する第4工程(ST7)と、保護フィルムを剥離したガラス基板について、その表裏面の一方又は双方にシート材を貼着する第5工程(ST8)と、を有して構成される。

(もっと読む)

表示装置の製造方法

【課題】スパッタリング法を使用することなく、ガラス基板に導電膜を設ける表示装置の製造方法を提供する。

【解決手段】表示装置用のガラス基板の表面にエッチング液を接触させて、ガラス表面の算術平均粗さRaを0.7nm〜70nmに設定する化学研磨工程と、化学研磨工程後のガラス表面に導電性ポリマーを塗布して、400〜1200Ω/sqの導電膜を形成する成膜工程と、を有し、成膜工程後のガラス基板の全光線透過率を、板厚0.5mmのガラス基板において87%以上とする。

(もっと読む)

バックライトの製造方法

【課題】湾曲可能な液晶ディスプレイを実現できるバックライトの製造方法を提供する。

【解決手段】円筒状のガラス管に電極部を設けた半完成状態の陰極線管について、少なくとも前記電極部をマスキング材で被覆する第1工程と、マスキング材で被覆された陰極線管に、化学研磨液を接触させてガラス管を肉厚方向に10μm以上研磨することで、その肉厚を190μm〜50μmに薄肉化する第2工程と、を有して陰極線管を完成させる。

(もっと読む)

太陽電池の製造方法

【課題】太陽電池の構造を大幅に変更することなく、任意の場所に設置できる太陽電池を提供する。

【解決手段】一枚のガラス基板の裏面に発電層を設けた薄膜構造の太陽電池の製造方法であって、ガラス基板より大きい耐酸性のプラスチックシートを、ガラス基板の裏面を被覆して接着させる第1工程(ST1)と、プラスチックシートに接するガラス基板の周縁に、ガラス基板の裏面への液浸入を阻止する耐酸性の封止層を、ガラス基板の板厚より薄く形成する第2工程(ST2)と、プラスチックシートが接着されたガラス基板の表面全体に、化学研磨液に接触させてガラス基板を薄型化する第3工程(ST3)と、を有する。

(もっと読む)

1 - 10 / 10

[ Back to top ]