株式会社プラモール精工により出願された特許

1 - 4 / 4

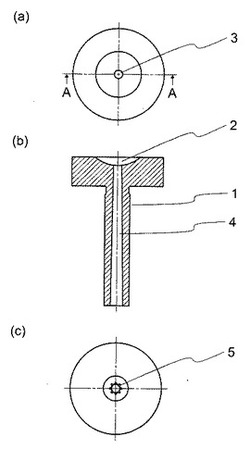

スプルブッシュ、ピンポイントゲートブッシュ及び成形用金型

【課題】 射出成形における成形サイクル時間の短縮と材料歩留まりの、両方を解決するための手段を提供する。

【解決手段】 スプル穴のスプルロック側の開口部5とノズルタッチ側の開口部3における、長さ方向に垂直な断面形状が異なり、前記スプルロック側の開口部5を周方向に一定間隔でかつ一定深さの複数の凹凸が設けられた形状、前記ノズルタッチ側の開口部3は前記凹凸の凹部の先端が接する円8bよりも径が小さい円形状として、スプルロック側の開口部5とノズルタッチ側の開口部3との間は、長さ方向に凹凸のない一様に連続したテーパ形状としたスプルブッシュ1や、同様の構造を具備するピンポイントゲートブッシュなどを用いる。これによってスプル部などの体積が減少し、スプル内壁の表面性が増加して冷却速度が向上するので、材料の歩留り向上と成形サイクル時間短縮が可能となる。

(もっと読む)

射出成形における、ガス抜き角形コアピン

【課題】 従来の製品部のガス抜き方法は、金型部品の分割面にガスベント加工をした為に、金型部品はガスによる腐食が進み、ガスベント寸法が広がってしまう事に起因するバリの為に、製品不良が生じてしまう。そのように腐食してしまった金型部品は交換をしなければいけなくなり、修正コストが掛かるという問題があった。

更に、分割面に加工ができるガスベントの範囲には限度があり、充分なガスニゲ効果が得られないことがあった。

【解決手段】ガス抜きの経路を製品部の金型部品よりも小さなコアピン内に多数設けることによって、効率よくガスを排出できる為、ガスが起因する製品不良を低減できる。

また、ガスによる腐食はガス抜きコアピンに生じる為、バリが発生するようになったら、ガス抜きコアピンの交換だけで問題の解決ができ、修正コスト削減に繋がる。

(もっと読む)

射出成形における、ガス抜きピン

【課題】従来のエジェクタピンのガス抜き方法は、外周部を経路とした排出の為に、ガスから発生した気化した分解物や添加剤の付着や、ガスベントが大きい場合に生じるバリの為に、摺動部のクリアランスを塞いでしまう事による、作動不良の問題があった。

【解決手段】ガス抜きの経路を摺動部とは近接しないエジェクタピンの内側にする事で、作動不良の問題を引き起こす事なく、ガスの排出を可能にできた。

(もっと読む)

射出成形における、ガス抜きピン

【課題】従来のエジェクタピンのガス抜き方法は、外周部を経路とした排出の為に、ガスから発生した気化した分解物や添加剤の付着や、ガスベントが大きい場合に生じるバリの為に、摺動部のクリアランスを塞いでしまう事による、作動不良の問題があった。

【解決手段】ガス抜きの経路を摺動部とは近接しないエジェクタピンの内側にする事で、作動不良の問題を引き起こす事なく、ガスの排出を可能にできた。

(もっと読む)

1 - 4 / 4

[ Back to top ]