ティッセンクルップ スチール ヨーロッパ アクチェンゲゼルシャフトにより出願された特許

1 - 10 / 18

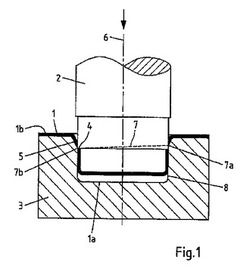

ブランクを絞り加工及びトリミングするための方法及び装置

本発明は、金属製のブランク(1)から絞りパンチ(2)と絞りダイ(3)を用いて部品を絞り加工するための装置であって、絞りパンチ(2)は絞り手順中にブランク(1)をトリミングするための切断エッジ(4)を有し、ダイ(3)に導入輪郭(5)が設けられている装置に関する。本発明は、本発明の装置を用いてブランクを絞り加工する方法及び該方法の本発明による使用にも関する。装置及び方法を提供するという目的は、統合された絞り加工及びトリミング中に部品の輪郭に影響を与えることなく切断力を減少させ得る装置及び方法が、ダイ(3)の導入輪郭(5)を、切断エッジ(4)と導入輪郭(5)が、切断線(7)に沿った切断手順開始時の絞りパンチ位置の特定領域内でのみ切断係合するように構成することによって達成される。 (もっと読む)

流体適用のための製品、その製造方法及び該製品の使用

本発明は、流れ方向Sに流れる流体と接触するように設けられる少なくとも1つの表面セグメントAを備える流体適用のための製品であって、流体と接触するセグメントAには、特有の長さL1、L2と形状のリブ1、1’、1”が形成され、その隣接リブ1、1’、1”は、いずれの場合もそれらの間に谷8、8’の境界を定める製品並びに該製品の製造方法及び使用に関する。本発明の製品は、経済的にさらに改良された流れ特性で製造可能である。これは、いずれの場合も少なくとも2つのリブ1、1’、1”が、それらがそれぞれ境界を定める谷8、8’を備えて群G、G’に組み込まれ、少なくとも2つの群G、G’が存在し、各群G、G’は、その隣りに配置された各群から、流体の流れ方向Sに対して横断方向に見て、谷8、8’によって隔てられ、かつそれぞれの群G、G’を互いに隔てる谷12、12’の高さプロファイルはいずれの場合も、群G、G’の当該リブ1、1’、1”(同時に互いに群G、G’を隔てる谷12、12’に隣接している)によって境界を定められた谷の高さプロファイルとは異なるという点で達成される。 (もっと読む)

バンドを互いにそれらの縦縁に沿って接合するように案内するための装置及び方法

本発明は、バンド(5、6)を互いにそれらの縦縁(7、8)に沿って接合するように案内するための装置及び方法に関する。互いに間隔を空けて実質的に平行に進むバンドを偏向ローラ(1、2、3、4)を介して接合位置に案内する。比較的厚いバンド及び/又は高強度品質のバンドを接合するときにもプロセス中に1つのバンドが塑性変形することなく、くさび形接合角(開口角)を作り出すために、本発明の装置は、接合位置のより近くにある偏向ローラ(3、4)が、バンドの接合すべき縦縁(7、8)の方向に先細である円錐ローラとして構成され、この円錐ローラ(3、4)のバンドの進行方向の上流に配置された偏向ローラ(1、2)が、同様に円錐ローラとして又は円柱状の外側面を有する偏向ローラとして構成され、かつ最後に述べた偏向ローラ(1、2)が、バンド(5、6)の他方の縦縁(10、11)の方向に先細であるか、又は円柱状の外側面を有する偏向ローラの回転軸が、バンドの接合すべき縦縁(7、8)の反対の縁側で、バンドの進行方向の下流に配置された円錐ローラ(3、4)の回転軸に空間的に接近していることを条件とする。 (もっと読む)

バンドを互いにそれらの縦縁に沿って接合するように案内するための装置及び方法

本発明は、バンド(1、2)をそれらの縦縁(3、4)に沿って互いに接合するように案内するための方法及び装置に関し、接合すべきバンドの第1バンド(1)を案内するための第1トラックを形成する案内要素(10)と、第2バンド(2)を第1バンドの1つの縦縁に沿って接合するように案内するための第2トラックを形成する案内要素(10)とを含み、これらのトラック(6、7)は、その上を案内されるバンド(1、2)が輸送方向で互いに接近し、かつ互いに接合すべきそれらの縦縁が接触点から隙間なし、かつ重なりなしで互いに支えられるように構成される。本発明によれば、少なくとも1つのトラック(6、7)は、その上で案内されるバンド(1、2)の横方向移動が起こるように、1/4≦λ≦2の波長の波状となるよう構成される。同時に、複数の連続的案内要素(10)の回転軸及び/又は縦中心軸は、前記トラック上で案内されるバンド(1、2)がその縦軸の周りを輸送方向に回転するように、基準水平面に関して異なる傾斜角で他のトラックの方へ傾いている。このようにして、比較的厚いバンド及び/又は高強度バンドを接合するときでさえ、各バンドの塑性変形が起こることなく、くさび形接合角を作り出すことができる。 (もっと読む)

半殻部品を製造するための方法及び装置

本発明は、絞りパンチと絞りダイを用いて半殻部品を製造する方法に関する。高い寸法安定性のある半殻部品のプロセス信頼性があり、かつ費用効率が高い製造のための方法を提供するという目的は、単一の作業工程で、絞りパンチを絞りダイの中に進め、板金ブランクを少なくとも1つのベース区分と、少なくとも1つのフレーム区分とを備え、かつ任意にフランジ区分を備え得る板金未加工部品に予備成形し、この予備成形中に、絞りパンチを用いて、板金未加工部品のベース区分及びフレーム区分又は任意のフランジ区分のいずれかに材料過剰分を導入し、かつ半殻部品を形成するように板金未加工部品を仕上げ、較正するという点において達成される。 (もっと読む)

容易に成形可能な平鋼製品の製造方法、平鋼製品及び該平鋼製品から部品を製造する方法

本発明は、0.1〜0.4重量%のC含量を有する容易に成形可能な平鋼製品を経済的に製造できる方法に関する。そのため、本発明によれば、焼きなまし処理を0.1〜25体積%のH2、H2Oと、残余のN2及び残りとして技術的に不可避の不純物とを含み、かつ−20℃〜+60℃の露点を有する焼きなまし雰囲気下で行い、この焼きなまし雰囲気の関係H2O/H2は最大0.957である。焼きなまし処理後、平鋼製品を600〜1100℃の保持温度に加熱し、この温度で10〜360秒の保持時間、平鋼製品を保持し、その結果、焼きなまし処理後に得られる平鋼製品は、10〜200μmの厚さであり、かつその自由表面に隣接する延性エッジ層(R)を有し、このエッジ層は、エッジ層で覆われている平鋼製品の内部コア層の延性より大きい延性を有する。本発明は、それに応じて提供される、特に熱間成形又は冷間成形に適した平鋼製品及び該平鋼製品から部品を製造する方法にも関する。 (もっと読む)

金属構造コンポーネントの製造方法および製造装置

【課題】金属構造コンポーネントの構造の局部的調節を可能にし、同時に安価かつ簡単に実施できる金属構造コンポーネントの製造方法および製造装置を提供することにある。

【解決手段】金属構造コンポーネント、より詳しくは車両の構造コンポーネントを製造する方法であって、鋼部材(16、104)が熱間成形されかつ工具表面(14)との接触により少なくとも数セクションに亘って硬化され、鋼部材の少なくとも2つの部分領域(152、154、162、164)を、硬化中に、互いに異なる冷却速度で冷却し、これらの部分領域の顕微鏡組織が、硬化後に異なるものとなるようにする方法において、熱伝導率が互いに異なる鋼部材の部分領域に対応する工具表面(14)のセクション(32、34、36、38、66、68、70、72)により、互いに異なる冷却速度が発生されることを特徴とする金属構造コンポーネントの製造方法。また本発明は、このような金属構造部品を製造する他の方法、工具およびバッチ炉に関する。

(もっと読む)

腐食に対する保護を与える金属コーティングが施された鋼部材を製造する方法、および鋼部材

本発明は、よく付着し、腐食に対する保護を与える金属コーティングが施されている部材を製造することができる方法を提供する。このため、マンガンを0.3〜3wt%含み、かつ降伏点が150〜1100MPaであり、引張強さが300〜1200MPaである鋼材料から製造された平鋼材を、平鋼材に電解析出させるZnNi合金のコーティングを含む防食コーティングで被覆し、このコーティングは、単相のγ−ZnNi相で構成され、かつ亜鉛のほか、不可避な不純物、および7〜15wt%のニッケルを含む。次いで平鋼材からブランクを得て、少なくとも800℃まで直接加熱してから、鋼部材に成形するか、あるいは、最初に鋼部材に成形してから、少なくとも800℃まで加熱する。最後に、それぞれの場合に得られた鋼部材を、十分な高温から十分に急速冷却することにより焼入れする。 (もっと読む)

平鋼製品の製造方法および平鋼製品

【課題】平鋼製品にZnMgコーティングを設ける方法であって、優れた接着性および防錆能力を有しかつ比較的容易に加工できるだけでなく、優れた溶接性をも有するように非常に薄く調節することもできるコーティング方法を提供することにある。

【解決手段】鋼材料からなるベース層と、該ベース層に塗布された多層防錆コーティングとから形成された平鋼製品の製造方法において、ベース層を用意する段階と、電解コーティングによりベース層に亜鉛層を塗布する段階と、厚くても25nmのアルミニウム層を亜鉛層の表面に塗布する段階とを有し、アルミニウム層にマグネシウム層を塗布する段階と、ベース層に塗布された亜鉛層、アルミニウム層およびマグネシウム層から形成されたコーティングが設けられた平鋼製品を、MgZn2層がアルミニウム層上のコーティング内でコーティングの表面の方向に形成されるように熱後処理する段階とを更に有することを特徴とする平鋼製品の製造方法。

(もっと読む)

車両用シートの背もたれフレーム

【課題】最少のコンポーネンツを有し、かつ、ベルト一体型車両用シートの背もたれフレームを容易に作ることができる一般的な種類の背もたれフレームを提供することにある。

【解決手段】本発明は、U型形状を有しかつ横方向に延びているフレーム領域(2、2’)および垂直方向に延びている2つのフレーム領域(3、3’、4、4’)を有する車両用シートの背もたれフレーム(1、1’)において、金属で作られた第1ハーフシェル(5、5’)が設けられており、該第1ハーフシェルは、背もたれフレームの垂直方向に延びているフレーム領域(3、3’、4、4’)の各々のサブ領域と、背もたれフレームの横方向に延びているフレーム領域(2、2’)のサブ領域とを形成し、金属薄板の第2ハーフシェル(6、6’)が設けられており、該第2ハーフシェルは、接合により第1ハーフシェルに連結されかつ背もたれフレームの少なくとも横方向に延びているフレーム領域を補強していることを特徴とする背もたれフレームに関する。

(もっと読む)

1 - 10 / 18

[ Back to top ]