赤星工業株式会社により出願された特許

1 - 6 / 6

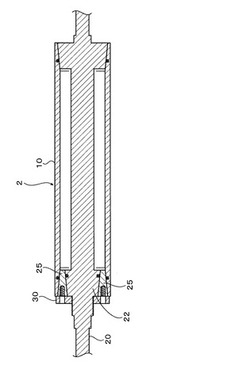

コンダクターロール

【課題】 ロール部とシャフト部とを着脱自在に構成し、コンダクターロールの交換時に腐食したロール部のみを交換し、交換作業の簡略化と交換部品を少なくし、経費の節減と共に製品コストを低くすることができるコンダクターロールを提供する。

【解決手段】 金属板・フィルムへのめっき、または金属箔・フィルムへの電解表面処理を行う電解表面処理装置1に使用されるコンダクターロール2において、金属板または箔、またはフィルムに当接するロール部10とシャフト部20とを着脱自在とした。

(もっと読む)

プラズマ溶接トーチ

【課題】プラズマガスの流速を過度に高めることなくプラズマアークを緊縮させることが可能なプラズマ溶接トーチを提供すること。

【解決手段】棒状の非消耗電極1と、非消耗電極1を同軸状に囲む円筒状のプラズマノズル2と、プラズマノズル2を同軸状に囲む円筒状のシールドノズル3と、を備え、プラズマガス流路4からプラズマガスPGを噴出し、シールドガス流路5からシールドガスSGを噴出する、プラズマ溶接トーチAであって、プラズマノズル2には、プラズマガス流路4からシールドガス流路5へとプラズマガスPGの一部を導入するバイパス流路23が設けられている。バイパス流路23から分流されたプラズマガスPGがプラズマアークをさらに緊縮させるとともに、プラズマガスPGの流速が不当に速くなることを回避できる。これにより、比較的板厚が厚いAl合金の溶接母材に対して、適切なキーホールを伴った良好な溶接を行うことができる。

(もっと読む)

交流プラズマ溶接方法

【課題】良好な溶接ビードが得られる交流プラズマ溶接を効率よく行うことが可能な交流プラズマ溶接方法を提供すること。

【解決手段】交流アーク電流Iwを通電するとともに、シールドガスを噴出させる、交流プラズマ溶接方法であって、最大絶対値Ieppは、最大絶対値Ienpよりも大であり、電極マイナス極性期間Tenの時間率が80%〜95%である。このような交流プラズマ溶接方法により、板厚がたとえば12mm程度の比較的厚いアルミニウム板を突き合わせた溶接母材に対して、適度なクリーニング作用によって清浄な状態としつつ、その全厚にわたる良好な溶接ビードを形成可能である。しかも、このような深溶け込み溶接を、溶接トーチ1を1回走査させる、いわゆる1パス溶接によって達成することが可能である。

(もっと読む)

電解金属箔製造装置における電極基体

【課題】通電接触抵抗が小さく電力のロスが防げる電解金属箔製造装置における電極基体を提供する。

【解決手段】電解金属箔製造装置の電着ドラムに対向する曲面状のアノード基材20を複数に分割し、かつ分割された各々のアノード基材に電流を供給する各々の縦ブスバー10の先端部に、アノード基材の曲率と同一曲率の湾曲面を構成し、この湾曲面を前記アノード基材に密着固定する。または縦ブスバーの先端部11をアノード基材表面に密着した導電性の横ブスバーに固定する。

(もっと読む)

金属箔電解製造装置

【課題】 給液装置より供給される電解液の流れを均一にし、かつ回転陰極ドラム表面に均等に供給できる金属箔電解製造装置を提供する。

【解決手段】 金属箔を電着させる回転陰極ドラム1と、これに対向した陽極2と、電解液を供給する給液装置5を有する金属箔電解製造装置において、給液装置5は、回転陰極ドラム1の回転軸と平行に配置され、かつ上流側及び下流側にそれぞれスリット状の開口部を有する液供給口6を備えると共に、液供給口6は給液装置5の上端に構成され、幅方向に沿って同一の間隙で連続的に開口してなる。

(もっと読む)

電着ドラム

【課題】 アウタースキン裏面の微小な凹凸に対する追従性が良く、電流が常に均一に流れて通電むらの生じない電着ドラムを提供する。

【解決手段】 インナードラム2の外周板3の表面にアウタースキン4を焼嵌めした電着ドラムにおいて、上記インナードラム2の外周板3の表面に螺旋体5の直径より小さい深さの溝31を削設し、この溝31の中にアウタースキン4及びインナードラム2の外周板3と熱膨張率が同等以上で、且つ、導電性良好な素材からなる螺旋体5を巻装した。

(もっと読む)

1 - 6 / 6

[ Back to top ]