ノルスク・ヒドロ・アーエスアーにより出願された特許

1 - 10 / 24

押し出しに適したAl−Mg−Si合金

【課題】押し出し性に優れたAlMgSi合金を提供する。

【解決手段】本発明は、押し出し目的に特に有用な、MgおよびSiを含有するアルミニウム合金であって、前記合金は、均一化の間に形成され、均一化後の冷却の間に多数の小さなMg2Si粒子の核化サイトとして働くAlMnFeSi分散質粒子を含み、重量%で:

Mg 0.3〜0.5;

Si 0.35〜0.6;

Mn 0.03〜0.06;

Cr 最大0.05;

Zn 最大0.15;

Cu 最大0.1;

Fe 0.08〜0.28;および

加えて、0.1重量%までの結晶粒微細化元素、および、0.15重量%までの偶発的な不純物からなることを特徴とする合金である。

(もっと読む)

排気ガスからのCO2の捕獲方法

【課題】熱効率の増大、並びに1kW設置容量当たりの投入経費及び作動経費の低減を必ず伴うような、主ガスタービンベースの電力及び熱発生プロセスからの排気ガス中のCO2の捕獲及び回収のための改良型方法に到達すること。

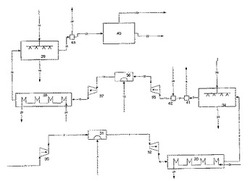

【解決手段】本発明は、ガスタービンベースの主電力及び熱発生プロセスからの排気ガスからCO2を捕獲する方法に関する。主電力及び熱発生プロセスは、二次ガスタービンベースの電力及び熱発生プロセスに直列に接続されており、二次ガスタービンベースの電力及び熱発生プロセス並びにCO2分離プロセスは、主電力プロセス排気ガスダクトを介して主電力及び熱発生プロセスと接続されるだけである。

(もっと読む)

モジュール式押出ダイ

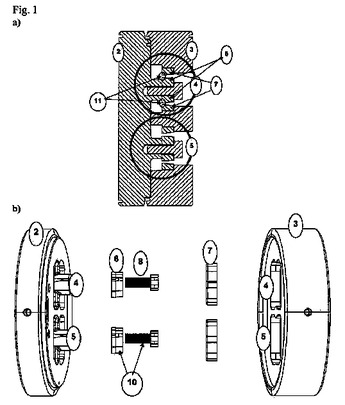

金属材料、具体的にはアルミニウム若しくはその合金の材料、又は、Cu及びその合金のような他の非鉄金属の押出用の押出工具又は押出ダイである。ダイは、インサート6,7が設けられたキャビティ4,5を有するダイプレート2,3を備えたモジュール型である。ダイプレート2,3を含み強い熱機械的な要求を有するダイの領域は、ニッケル、鉄又はコバルトベースの超合金で作製されるのに対し、インサート、即ち、ダイのマンドレル6及び/又はベアリング7を含み強い摩擦的な要求を有する領域のダイは、耐摩耗性材料で製造され、この耐摩耗性材料は、高速度工具鋼、析出硬化鋼若しくは熱間加工高合金鋼、又は、ナノ粒子若しくはCVDのような皮膜が与えられる任意の適切な鋼タイプとすることができる。  (もっと読む)

(もっと読む)

太陽熱のための吸収コーティングの製造方法、及びその応用としてのコーティング

太陽熱のための吸収コーティングの製造方法及び金属基材に塗布されるそのようなコーティング、特に、薄いアルミニウム金属シートに塗布されるコーティング。このコーティングは、金属酸化物前駆体をベースとするゾル−ゲルタイプのものであり、顔料粒子をその前駆体に親和的に混合した後、混合されたゾルラッカーを金属基材に塗布し、その後、必要な温度で湿った空気中で反応させてゾル−ゲルコーティングを得る。前駆体は、好ましくはCeO2(NO3)ベースのゾルでよいが、好ましくは20%のCeO2を有し、粒径が10〜20nmであり、pHが1.5である。また、顔料粒子は、マンガンフェライトブラックスピネル、Mn3Cu2FeO8でよい。 (もっと読む)

アルミニウム及びケイ素を含有するアルミニウム合金の処理方法

【課題】時効に要する時間を短縮すると共に、機械的性質及び押出し性の両方に優れたアルミニウム合金を与えるアルミニウム合金の処理方法を提供する。

【解決手段】マグネシウム及びケイ素の合金混合物0.5重量%〜2.5重量%(Mg/Siのモル比は0.70〜1.25である);並びにアルミニウムで形成される残部を含むアルミニウム合金が、冷却後に、均質化、押出し前の予熱、及び時効(該時効は、押出し後に、160℃〜220℃の最終保持温度に2段階時効操作として行われる)にかけられるアルミニウム合金の処理方法において、時効は、押出し材が100℃/時を超える加熱速度で100℃〜170℃の温度に加熱される第1段階と、押出し材が5〜50℃/時の加熱速度で最終保持温度に加熱される第2段階とを含み、加熱開始から最終保持温度での保持終了までに要する時間が3〜24時間の間であることを特徴とするアルミニウム合金の処理方法とする。

(もっと読む)

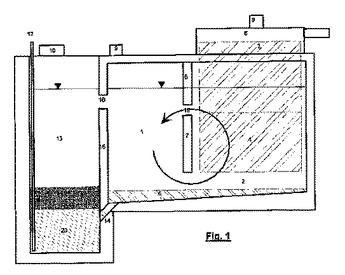

高純度シリコン金属のリサイクル方法

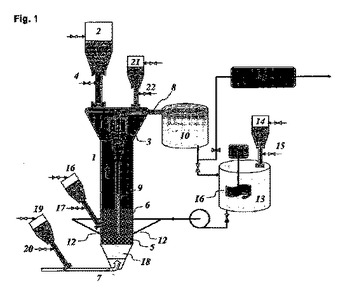

太陽電池ウエハ又は半導体装置の製造から生じる鋸屑又は切屑のような高純度シリコンの残余物又は他の残留Siを再利用する方法が、ウエハ製造プロセス又は半導体装置の製造プロセスから生じる乾燥切屑、削屑及び/又は他の残留Siを、四塩化ケイ素、すなわちSiCl4を生成する直接塩素化反応器1において金属級シリコンと共に、供給原料として使用することを特徴とする。未反応の切屑又は反応しないまま反応ゾーンから流出する他の小さい粒子を、それらのサイズにかかわらず、さらなる塩素化のために繰り返し反応器に戻す。本方法に含まれる装置は、反応器1の他に、Si材料/切屑を混合及び貯蔵する貯蔵及び混合装置2と、反応器の反応ゾーンから流出すると共に、戻り給送手段9によって反応器の反応ゾーンに戻されるSi含有粒子を分離及び回収する回収装置3と、反応器の反応ゾーン及び回収装置から流出する最小サイズの粒子を、液体SiCl4とのスラリーの形態で集める凝縮ユニット10と、ウエハ製造プロセス又は半導体装置の製造プロセスから生じるさらなる切屑、削屑及び他の残留Siを、冷却及び温度制御のために後で反応器の反応ゾーンに直接加えられる既存のSiCl4/Siスラリーに加えてこれと混合する混合ユニット13とを備えることができる。  (もっと読む)

(もっと読む)

高純度シリコンを製造する方法及びリアクタ

本発明は、溶融Zn金属によるSiCl4の還元により高純度シリコンを製造する方法及び装置に関する。この方法は、ZnCl2を溶解する溶融塩と接触させながら還元が起こることを特徴とする。その後、還元中に生成されるZnCl2は、気化することなく溶融塩に溶解する。この利点は、還元中のガスの発生が最低限に抑えられ、SiCl4及びZnのより高い利用、それゆえ、より高いSi収率がもたらされることである。別の利点は、溶融塩によって、空気に敏感な材料、Zn、SiCl4及びSiが還元中に酸化するのを効率的に妨げることである。ZnCl2を含有する得られる溶融塩は、Zn金属を再生するZnCl2の電解に用いることができる。電解中に発生する塩素は、SiCl4を生成するのに用いることができる。  (もっと読む)

(もっと読む)

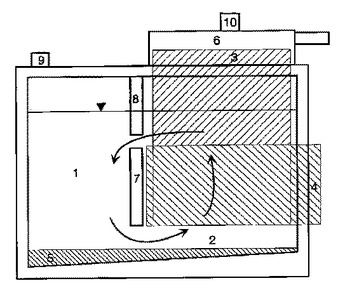

高純度シリコンを製造する方法及びリアクタ

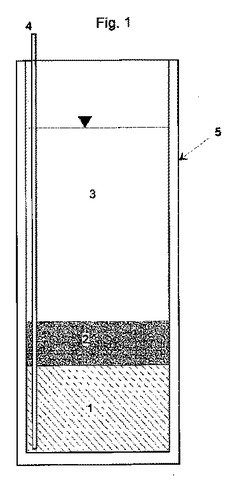

液体亜鉛金属による四塩化ケイ素(SiCl4)の還元により、高純度シリコン(Si)金属を製造する方法及び装置。ZnによるSiCl4の還元及びZnCbの電解によるZnの生成は、電解質として溶融塩を用いる共通の一体型リアクタ及び電解セルにおいて起こる。リアクタ及び電解セルは、好ましくは、第1の又は複数の隔壁(15,8,7)によって2つ以上の連通する区画(13,1,2)に分割される共通のハウジング内に設けられ得る。更に、好適な電極によって行われるZnCl2の電解は、少なくとも1つの区画(1,2)で起こり、且つZnによるSiCl4の還元は、少なくとも1つの他の区画(13)で起こり、Zn金属は、ZnCl2の電解のチャンバ(1,2)間からSiCl4の還元のチャンバ(13)へと流れ、且つ電解質は、ZnCl2の電解のチャンバ間からSiCl4の還元のチャンバへと循環する。電解が起きるチャンバの環境は、好ましくは、第1の隔壁(15)によって他のチャンバの環境と分離されている。  (もっと読む)

(もっと読む)

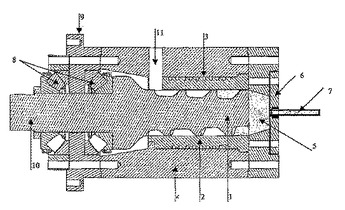

高い粘性を有する材料の連続押出用のスクリュー押出機

高い粘性を有する材料、特にアルミニウム及びアルミニウム合金のような金属の連続押出用のスクリュー押出機。押出機は、押出される材料の給送用の入口11を有するスクリューハウジング4のライナ2内に回転可能に設けられたアルキメディアン・スクリュー1と、圧縮チャンバすなわち押出チャンバ5と、所望の押出製品7の形状を成形するダイを有する押出ダイアセンブリ6とを備える。アルキメディアン・スクリュー1とライナ2との設計は、必要な圧縮が、スクリューの最大540度の回転、すなわちアルキメディアン・スクリューの最大1.5回転のフライトの長さに相当する、押出チャンバ5を向いたスクリューの下流端で生じるようなものであり、スクリューの一端と押出チャンバ5とにおいてこのようにして形成される金属の固体プラグが剛性回転を抑えられ、必要な圧縮と押出圧力とを得るようなものである。  (もっと読む)

(もっと読む)

溶融塩化物から金属を製造する方法及び電解セル

本発明は、塩化亜鉛を含む溶融塩から亜鉛を電解製造する方法及びセルに関する。セルは、電解質を含有する少なくとも1つの電解チャンバ(2)と、少なくとも1つの隔壁(7,8)によって該電解チャンバと分離される少なくとも1つの隣接チャンバ(1)とを有する。電解チャンバ内の環境は、少なくとも1つの隔壁によって隣接チャンバ内の環境と分離される。電解質は、電解質の液位よりも低い位置の隔壁における少なくとも1つの開口部を通って、電解チャンバと隣接チャンバとの間を流れるように誘導される。生成される亜鉛金属は、セルの底部で回収される。電解質流れは、実質的に層流に制御されることができる。  (もっと読む)

(もっと読む)

1 - 10 / 24

[ Back to top ]