株式会社湘南合成樹脂製作所により出願された特許

41 - 50 / 61

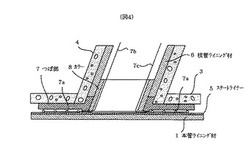

管ライニング工法

【課題】枝管ライニング材と本管ライニング材を確実に結合させることが可能な管ライニング工法を提供する。

【解決手段】枝管ライニング終了後、本管3にスタートライナー5を施し本管ライニング材1を反転挿入する。枝管ライニング材6の挿入時あるいは挿入終了後、枝管ライニング材のつば部7の本管中心部に向かう面にスタートライナーを溶融させる加熱線7aを貼り付け、加熱線を発熱させることによりスタートライナーを溶融し、本管ライニング材に含浸された硬化性樹脂と枝管ライニング材のつば部を接触させながら、本管ライニング材を硬化させる。本管ライニング材の硬化により、本管ライニング材と枝管ライニング材のつば部が一体化するので、枝管ライニング材と本管ライニング材を確実に結合させることが可能となる。

(もっと読む)

管路更生工法

【課題】管路の開口端を確実に止水して管路の更生を容易にするとともに、堰き止められた下水を簡単に下流の管路に排水することが可能な管路更生工法を提供する。

【解決手段】止水部材40で堰き止められた下水45を排水する排水ホース27が、管ライニング材1の管路挿入につれて管ライニング材内に挿入される。管ライニング材1に含浸された硬化性樹脂を硬化させるとき、更生すべき管路の上流で堰き止められた下水45が、管ライニング材内の排水ホース27を介して更生すべき管路の下流に放流される。このような構成では、更生すべき管路の上流で堰き止められた下水の排水が容易になるとともに、下水に悩まされない円滑で効率的な管路更生が可能となる。

(もっと読む)

ライニング材反転装置

【課題】管ライニング材の反転を途中で停止させることなく、管ライニング材を確実にしかも円滑に補修すべき管路に反転挿入できるようにすることを課題とする。

【解決手段】未反転の管ライニング材1が、ノズル開口部33aが管路開口部3aに向くように配置された反転ノズル33に導かれ、その一端が折り返されてノズル開口部33aに取付けられる。管ライニング材に流体圧を作用させることにより管ライニング材は管路の延びる方向に反転しながら管路内に挿入される。管ライニング材は、管路開口部のところで反転が開始され、管路開口部に向かう方向転換部33bでは、まだ反転されておらず、扁平なままであり、そこで大きな摩擦が生じることがない。従って、管ライニング材を、途中で停止させることなく、確実にしかも円滑に補修すべき管路内に反転挿入させることが可能になる。

(もっと読む)

管ライニング材の管路内への反転挿入方法及び管ライニング材の押圧装置。

【課題】管ライニング材の反転を途中で停止させることなく、管ライニング材を確実にしかも円滑に補修すべき管路に反転挿入することを課題とする。

【解決手段】管ライニング材の一端が反転ノズルに取り付けられ、管ライニング材に流体圧を作用させることにより管ライニング材1が反転してマンホール2内に挿入される。管ライニング材は、第1の押圧装置40により管路3への挿入方向と逆向きに押圧されるとともに、該押圧されて挿入されてくる管ライニング材が、第2の押圧装置50により管路への挿入方向に押圧される。管ライニング材1は、2つの押圧装置による相反する押圧力によりマンホール2から管路3の方向に方向転換され、これにより管ライニング材は円滑に管路内に反転挿入されるようになる。

(もっと読む)

ライニング材反転装置

【課題】管ライニング材を硬化させる熱媒を供給あるいは排出するホースを反転した管ラインニング材内部に良好に導入することができるライニング材反転装置を提供することを課題とする。

【解決手段】管ライニング材1の一端が反転ノズル30に取り付けられ、管ライニング材1が反転してマンホール2を経て管路3内に挿入される。管ライニング材の管路への反転挿入が完了した後、取付管60を収納容器から切り離し、取付管の上部を蓋80でカバーしたあと、熱媒供給ホース70並びにその排出ホース71を、取付管の側部から反転した管ライニング材内部に導入する。このような構成では、ホースの挿入が容易になるとともに、取付管の上部には、取付管を覆う蓋しかなく、取付管上部からホース導入状態を良好に監視することが可能になる。

(もっと読む)

穿孔装置

【課題】管に挿入されて管端部を塞いでいる管ライニング材を穿孔する穿孔装置において、穿孔刃の位置決めを容易に正確に行え、更に穿孔刃の管内周面への衝突を防止できるようにする。

【解決手段】ストッパ18上に重り部材17を装着した穿孔装置本体を枝管13内に挿入し、本管12と合流する枝管13の端部開口を塞いでいる管ライニング材14に対して保護カバー3ないしホルソー1のドリル1aがほぼ当接する位置まで挿入する。そして高圧エアーの供給でエアーバッグ8を膨張させる。これによりバッグ8と支持板10が枝管内周面13aに押し付けられて軸受部材5が固定され、回転軸2と共にホルソー1が枝管13の管長方向に直交する方向に位置決めされる。その後、ホルソー1を重り部材17の荷重で管ライニング材14に強く押し付けた状態でモータの駆動により回転させて穿孔する。

(もっと読む)

管ライニング工法

【課題】大径の管ライニング材を用いて大口径の管路を更生する際に、熱流体を用いることなく管ライニング材に含浸される樹脂を効率良く硬化させることができる低コストの管ライニング工法を提供する。

【解決手段】管ライニング材の折り返した背面側に流体圧を作用させ、管ライニング材を反転ノズルから反転させながら管路に沿って引き出し、反転した管ライニング材を管路の内壁に沿わせて配置し、反転管ライニング材の内部に熱線を放射するランプヒータを備えた移動式加熱装置を導入し、ランプヒータが反転管ライニング材の全周をくまなく照射するようにランプヒータを保持した状態で移動式加熱装置を管路内で移動させ、ランプヒータから熱線を放射させ、管路の内壁に沿わせた管ライニング材を輻射加熱し、該管ライニング材に含浸される熱硬化性樹脂を硬化させる。

(もっと読む)

穿孔装置

【課題】管に挿入されて管端部を塞いでいる管ライニング材を穿孔する穿孔装置において、穿孔刃の位置決めを容易に正確に行え、更に、穿孔刃が管内周面に衝突することを防止できる構成を提供する。

【解決手段】穿孔装置本体を枝管13内に挿入し、本管12と合流する枝管13の端部開口を塞いでいる管ライニング材14に対して保護カバー3ないしホルソー1のドリル1aがほぼ当接する位置まで挿入する。そして高圧エアーの供給でエアーバッグ8を膨張させる。これによりバッグ8と支持板10が枝管内周面13aに押し付けられて軸受部材5が固定され、回転軸2と共にホルソー1が枝管13の管長方向に直交する方向に位置決めされる。その後、ホルソー1を管ライニング材14に押し付け、モータの駆動で回転させて穿孔する。

(もっと読む)

既設管更生用ライニング材、マンホール更生用ライニング材、及びバリヤーライナー

【課題】既設管ないしマンホールのライニング工事をより簡単に短時間で行なえ、工事費を低減でき、ライニングの仕上がりを良くすることもできる既設管ないしマンホール更生用ライニング材を提供する。

【解決手段】下水の本管1をライニングする管ライニング材3は、液状の熱硬化性樹脂を含浸させた柔軟な管状の樹脂吸収材3aからなり、ライニングした状態で内周面となる面に生分解性フィルム3bが貼り付けられている。管ライニング材3を本管1に挿入し、空気圧で本管1の内周面に押圧した状態で、温水チューブ16から温水ミスト18aを管ライニング材3に吹き当てることにより、これに含浸された熱硬化性樹脂を加熱して硬化させる。ライニング後、フィルム3bは、そのまま残しておいても、本管1内の微生物により自然に分解されて消滅するので、引き剥がして処分する必要がない。

(もっと読む)

ライニング材反転装置

【課題】管ライニング材の反転時、管ライニング材の引き出し抵抗が少なく管ライニング材を円滑に反転させることが可能なライニング材反転装置を提供する。

【解決手段】管ライニング材1は、電動モータ21によりリールなどの回転体22にロール状に巻き取られて収納容器10に収納され、反転時には、収納容器に圧縮空気を作用させ管ライニング材を反転ノズル40から反転して収納容器から引き出す。このとき、電動モーターを発電機として動作させ、管ライニング材の引き出しに制動をかける。このような構成では、管ライニング材の引き出し速度はほぼ一定となり、また引き出し抵抗が少なく管ライニング材を円滑に反転させることが可能になる。

(もっと読む)

41 - 50 / 61

[ Back to top ]