大野精工株式会社により出願された特許

1 - 2 / 2

カムシャフト用シャフトの製造方法

【課題】より少ない工程数でカムシャフトを製作し、生産性を向上させる。

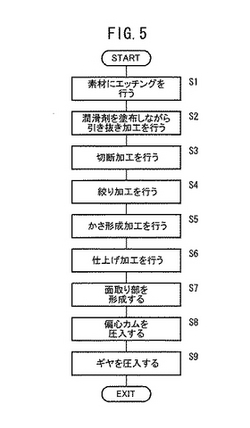

【解決手段】素材にエッチング(ステップS1)を行い、潤滑剤を塗布しながら引き抜き加工(ステップS2)を行う。剪断加工(ステップS3)によって所定の長さに切り出した後、絞り加工(ステップS4)を行い、素材を複数の異なる径に形成する。素材の端部を軸方向に押圧するとともに、他方の端部を固定し、素材のうち最も大径の部分を外径方向に膨出させて膨出部を形成(ステップS5)する。膨出部を軸方向に押圧してかさ部を形成するとともに、素材を複数の異なる径に絞り形成する(ステップS6)。

(もっと読む)

カムシャフト用カムの製造方法

【課題】複数の冷間鍛造成形工程を連続して遂行することにより、最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を得ることにある。

【解決手段】最終製品よりも所定量だけ大きな体積を有するビレットに対して輪郭予備据え込み成形、輪郭絞り成形、内径面及び外径面の同時打ち抜き成形、余剰分を内径面にバリとして形成する押圧成形、内径面のバリを打ち抜く内径面打ち抜き成形、内径面及び外径面の同時しごき成形からなる複数の冷間鍛造成形工程を連続して遂行することにより、カム(プロフィール)面の最終の仕上げ加工(機械加工)を不要とし、高い寸法精度を有するカムシャフト用カムの最終製品を得る。

(もっと読む)

1 - 2 / 2

[ Back to top ]